第二讲_芯片贴装与芯片互连

合集下载

《芯片互连》课件

《芯片互连》PPT课件

这是一份关于芯片互连的PPT课件。我们将深入探讨芯片互连的优势、挑战、 技术路线和分类、以及应用场景。希望能够帮助大家更深入地了解芯片互连 技术。

什么是芯片互连?

定义

芯片互连是将芯片之间或芯 片与外部环境之间的信息传 输和能量传递通路连接到一 起,实现芯片之间的互相交 流的技术。

芯片互连技术应用场景

数据中心

芯片互连技术可以实现数据中心的高速、低延迟、 可靠连接,可促进数据中心优化和效率提升。

智能家居

芯片互连技术可以实现智能家居设备的联动、互动、 便捷控制,可以提高家庭生活质量和舒适度。

工业自动化和机器人

芯片互连技术可以实现工厂自动化、流水线控制和 机器人互联互通,可以提高生产效率和产能。

芯片互连的优势和挑战

优势

芯片互连技术可以实现设备间的高速联网和数据交 换,有助于实现智能制造、智能家居、智慧城市等 应用,并带来高效便捷的用户体验。

挑战

芯片互连技术也带来了数据安全、隐私保护、网络 攻击等方面的风险和挑战,需要采取有效措施进行 防范和应对。

商业机会

随着芯片互连技术的不断发展和应用,也带来了巨

3 发展趋势

芯片互连技术将持续向可集成、多功能、高性能、低功耗、高可靠、安全保密的方向发 展,推动芯片产业链创新升级,挖掘出更多商业价值。

芯片互连的基本概念

芯片封装技术

• 裸片封装 • PLCC封装 • BGA封装 • CSP封装

芯片间连接技术

• 点对点连接 • 总线连接 • 交叉开关连接 • 集成互连连接

外部接口标准

• USB • HDMI • PCI • SATA

芯片互连的分类和特点

1

按传输距离分类

这是一份关于芯片互连的PPT课件。我们将深入探讨芯片互连的优势、挑战、 技术路线和分类、以及应用场景。希望能够帮助大家更深入地了解芯片互连 技术。

什么是芯片互连?

定义

芯片互连是将芯片之间或芯 片与外部环境之间的信息传 输和能量传递通路连接到一 起,实现芯片之间的互相交 流的技术。

芯片互连技术应用场景

数据中心

芯片互连技术可以实现数据中心的高速、低延迟、 可靠连接,可促进数据中心优化和效率提升。

智能家居

芯片互连技术可以实现智能家居设备的联动、互动、 便捷控制,可以提高家庭生活质量和舒适度。

工业自动化和机器人

芯片互连技术可以实现工厂自动化、流水线控制和 机器人互联互通,可以提高生产效率和产能。

芯片互连的优势和挑战

优势

芯片互连技术可以实现设备间的高速联网和数据交 换,有助于实现智能制造、智能家居、智慧城市等 应用,并带来高效便捷的用户体验。

挑战

芯片互连技术也带来了数据安全、隐私保护、网络 攻击等方面的风险和挑战,需要采取有效措施进行 防范和应对。

商业机会

随着芯片互连技术的不断发展和应用,也带来了巨

3 发展趋势

芯片互连技术将持续向可集成、多功能、高性能、低功耗、高可靠、安全保密的方向发 展,推动芯片产业链创新升级,挖掘出更多商业价值。

芯片互连的基本概念

芯片封装技术

• 裸片封装 • PLCC封装 • BGA封装 • CSP封装

芯片间连接技术

• 点对点连接 • 总线连接 • 交叉开关连接 • 集成互连连接

外部接口标准

• USB • HDMI • PCI • SATA

芯片互连的分类和特点

1

按传输距离分类

第二章-电子封装的基本工艺-PDF全

优点: 键合温度低,操作方便、灵活,焊点牢固,压

点面积大,无方向性,可自动化焊接。

三种引线键合的焊接拉力比较

热压焊:<0.05N/点 超声焊:>0.1N/点(Al丝, 40µm) 热超声焊:0.07-0.09N/点(Au丝, 25µm)

引线键合可能产生的失效

脱焊(lift-off):原因是焊盘上存在有机沾污或是 表面氧化层太厚 疲劳断裂(fatigue break):原因是生成金属间化 合物,使接触电阻增大。金属间化合物形成的同 时,在焊接点产生空洞,在热冲击、温度循环过 程中,空洞越来越大,导致焊点断裂。 (金属间化合物的生成是二种金属键合的关键, 金属间化合物的剪切强度比纯金和纯铝高。)

TAB的应用

主要应用在低成本,大规模生产的电子产品。

TAB的引线在九十年代: 200—300根,内引线间距50—80um,外引线

间距<0.3mm 2000年:达到800—1000根引线

2.2.3 倒装焊

倒装焊(FCB)是芯片面朝下,芯片焊区直接与基板 焊区直接互连的一种方法。

优点: • 互连线短,互连电容、电阻、电感小,适合高频高速器件; • 占基板的面积小,安装密度高; • 芯片焊区可面分布,适合高I/O器件; • 芯片安装和互连可以同时进行,工艺简单、快速,适合

1.热压焊:

利用加热和加压力使金属丝与Al或Au金属焊区压焊在一 起。 原理:使焊区金属塑性形变,破坏压焊界面氧化层,使金属 丝和焊区金属接触面产生原子间吸引力,达到键合的目的。 此外,界面上、下金属在加热加压下相互镶嵌。 焊接压力:0.5-1.5N/点 焊头温度:150℃ 芯片温度:>200℃ 缺点:高温:氧化,生成金属间化合物;

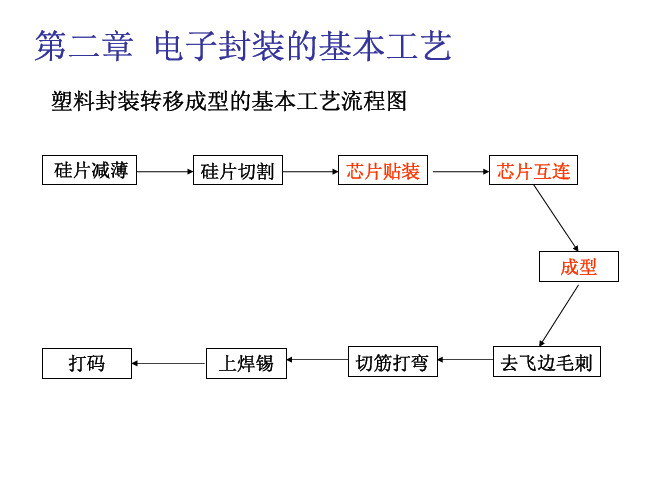

第二章 电子封装的基本工艺

点面积大,无方向性,可自动化焊接。

三种引线键合的焊接拉力比较

热压焊:<0.05N/点 超声焊:>0.1N/点(Al丝, 40µm) 热超声焊:0.07-0.09N/点(Au丝, 25µm)

引线键合可能产生的失效

脱焊(lift-off):原因是焊盘上存在有机沾污或是 表面氧化层太厚 疲劳断裂(fatigue break):原因是生成金属间化 合物,使接触电阻增大。金属间化合物形成的同 时,在焊接点产生空洞,在热冲击、温度循环过 程中,空洞越来越大,导致焊点断裂。 (金属间化合物的生成是二种金属键合的关键, 金属间化合物的剪切强度比纯金和纯铝高。)

TAB的应用

主要应用在低成本,大规模生产的电子产品。

TAB的引线在九十年代: 200—300根,内引线间距50—80um,外引线

间距<0.3mm 2000年:达到800—1000根引线

2.2.3 倒装焊

倒装焊(FCB)是芯片面朝下,芯片焊区直接与基板 焊区直接互连的一种方法。

优点: • 互连线短,互连电容、电阻、电感小,适合高频高速器件; • 占基板的面积小,安装密度高; • 芯片焊区可面分布,适合高I/O器件; • 芯片安装和互连可以同时进行,工艺简单、快速,适合

1.热压焊:

利用加热和加压力使金属丝与Al或Au金属焊区压焊在一 起。 原理:使焊区金属塑性形变,破坏压焊界面氧化层,使金属 丝和焊区金属接触面产生原子间吸引力,达到键合的目的。 此外,界面上、下金属在加热加压下相互镶嵌。 焊接压力:0.5-1.5N/点 焊头温度:150℃ 芯片温度:>200℃ 缺点:高温:氧化,生成金属间化合物;

第二章 电子封装的基本工艺

第二章 封装工艺流程

各种连线技术依IC集成度区分的应用范围

3.1 打线键合技术

打线键合(焊接)技术 打线键合(焊接)技术为集成电路芯片与封装结构之间的电路连线最常被使用的方 法。其方法是将细金属线或金属带按顺序打在芯片与引脚架或封装基板的键合点 (Pad)上而形成电路连接。 超声波键合(Ultrasonic Bonding U/ S Bonding ) 打线键合技术 热压键合( Thermocompression Bonding T/C ) 热超声波焊接(Thermosonic Bonding T/S Bonding)

焊接粘结法

2.3 导电胶粘贴法

导电胶是大家熟悉的填充银的高分子材料聚合物,是具有良好导热导电性能的环氧 树脂。导电胶粘贴法不要求芯片背面和基板具有金属化层,芯片粘贴后,用导电胶 固化要求的温度时间进行固化,可在洁净的烘箱中完成固化,操作起来简便易行。 因此成为塑料封装常用的芯片粘贴法。以下有三种导电胶 三种导电胶的配方可以提供所需的电 三种导电胶 互连: (1)各向同性材料( ICA,isotropic conductive adhesive ),它能沿所 有方向导电,代替热敏元件上的焊料,也能用于需要接地的元器件 (2)导电硅橡胶,它能有助于保护器件免受环境的危害,如水、汽,而且 可屏蔽电磁和射频干扰(EMI/RFI) (3)各向异性导电聚合物(ACA,anisotropic conductive adhesive ), 它只允许电流沿某一方向流动,提供倒装芯片元器件的电连接和消除应变 以上三种类型导电胶都有两个共同点 两个共同点:在接合表面形成化学结合和导电功能。 两个共同点 导电胶填充料是银颗粒或者是银薄片,填充量一般在75%~80%之间,粘贴剂都是导电的。 但是,作为芯片的粘贴剂,添加如此高含量的填充料,其目的是改善粘贴剂的导热性,即 为了散热。因为在塑料封装中,电路运行过程产生的绝大部分热量将通过芯片粘贴剂和框 架散发出去。

微电子封装技术第2章 封装工艺流程

2.4芯片贴装

焊接粘贴法工艺是将芯片背面淀积一定厚度的 Au或Ni,同时在焊盘上淀积Au-Pd-Ag和Cu的金属 层。

其优点是热传导好。工艺是将芯片背面淀积一 定厚度的Au或Ni,同时在焊盘上淀积Au-Pd-Ag和 Cu的金属层。这样就可以使用Pb-Sn合金制作的合 金焊料将芯片焊接在焊盘上。焊接温度取决于PbSn合金的具体成分比例。

微电子封装技术

董海青 李荣茂

第2章 封装工艺流程

2.1 流程概述 2.2 芯片减薄 2.3 芯片切割 2.4 芯片贴装 2.5 芯片互连技术 2.6 成形技术 2.7 后续工艺

2.1 流程概述

芯片封装工艺流程一般可以分为两个部分:前 段操作和后段操作。前段操作一般是指用塑料封装 (固封)之前的工艺步骤,后段操作是指成形之后 的工艺步骤。

2.4芯片贴装

导电胶粘贴法不要求芯片背面和基板具有金属 化层,芯片座粘贴后,用导电胶固化要求的温度时 间进行固化,可以在洁净的烘箱中完成固化,操作 起来比较简便易行。

导电胶进行芯片贴装的工艺过程如下:用针筒 或注射器将黏着剂涂布在芯片焊盘上,然后将芯片 精确地放置到焊盘的黏着剂上面。

导电胶粘贴法的缺点是热稳定性不好,容易在 高温时发生劣化及引发黏着剂中有机物气体成分泄 露而降低产品的可靠度,因此不适用于高可靠度要 求的封装。

2.4芯片贴装

玻璃胶粘贴芯片时,先以盖印、网印、点胶等 技术将玻璃胶原料涂布在基板的芯片座上,将IC芯 片放置在玻璃胶上后,再将封装基板加热至玻璃熔 融温度以上即可完成粘贴。

玻璃胶粘贴法的优点是可以得到无空隙、热稳 定性优良、低结合应力与低湿气含量的芯片粘贴; 其缺点是玻璃胶中的有机成分与溶剂必须在热处理 时完全去除,否则对封装结构及其可靠度将有所损 害。

第二章芯片的互连技术PPT课件

29

*

30

*

31

2.3载带自动焊(TAB)技术

*

32

*

33

*

34

• 2.3.1发展概况

*

35

2.3.2.TAB技术优点

*

36

2.3.3.TA.TAB关键材料与关键技术

*

39

*

40

*

41

2.3.5芯片凸点的制作

*

42

2.3.6 TAB图形结构与载带制作技术

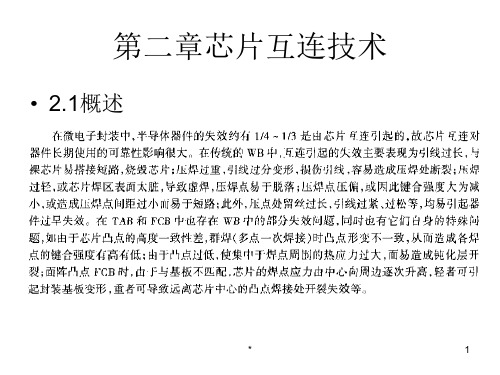

第二章芯片互连技术

• 2.1概述

*

1

芯片互连技术分类

*

2

*

3

*

4

*

5

2.2引线键合(WB) 技术

*

6

*

7

*

8

*

9

*

10

*

11

*

12

*

13

*

14

*

15

*

16

*

17

*

18

*

19

*

20

*

21

*

22

*

23

*

24

*

25

*

26

*

27

*

28

WB的分类与特点

*

You Know, The More Powerful You Will Be

*

72

谢谢大家

荣幸这一路,与你同行

It'S An Honor To Walk With You All The Way

演讲人:XXXXXX

时 间:XX年* XX月XX日

73

*

《集成电路封装与测试》芯片互连

引线键合技术

11

引线键合键合接点形状主要有楔形和球形,键合接点有两个,两 键合接点形状可以相同或不同。

球形键合

楔形键合

引线键合工艺参数

12

➢键合温度 WB 工艺对温度有较高的控制要求。过高的温度不仅会产生过多的氧化物影响键合质量,并

且由于热应力应变的影响,图像监测精度和器件的可靠性也随之下降。在实际工艺中,温控系 统都会添加预热区、冷却区,提高控制的稳定性,需要安装传感器监控瞬态温度 ➢键合时间

芯片焊区

芯片互连

I/O引线

半导体失效约有1/4-1/3是由芯片互连所引起,因此芯片互连对器件可靠性意义重大!!!

芯片互连技术概述

5

芯片托盘(DIE PAD)

芯片(CHIP)

L/F 内引脚 (INNER LEAD)

热固性环氧树脂 (EMC)

金线(WIRE)

L/F 外引脚 (OUTER LEAD)

IC 封装成品构造图

芯片互连常见方法

6

常见 方法

引线键合(又称打线键合)技术(WB) 载带自动键合技术(TAB)

倒装芯片键合技术(FCB)

这三种连接技术对于不同的封装形式和集成电路芯片集成度的限制各有不同的应用范围。 其中,FCB又称为C4—可控塌陷芯片互连技术。 打线键合适用引脚数为3-257;载带自动键合的适用引脚数为12-600;倒装芯片键合适用的引 脚数为6-16000。可见C4适合于高密度组装。

02 引线键合技术概述

引线键合技术

8

引线键合工程是引线架上的芯片与引线架之间用金线连接的工程。为了 使芯片能与外界传送及接收信号,就必须在芯片的接触电极与引线架的引脚 之间,一个一个对应地用键合线连接起来,这个过程称为引线键合。也称为 打线键合。

芯片互连课件

芯片传送

供片系统按设定程序将下一个好的IC芯片转移到新的载 带引线图形下方进行对位.从而完成了一个完整的焊接过程。

(2)TAB的外引线焊接技术

经筛选和测试的载带芯片,将性能好的载带芯片沿载 带外引线的压焊区外沿剪下,先用粘接剂将芯片粘接在基板预 留的芯片位置上,并注意使载带外引线焊区与基板的布线焊区 一一对准,用热压焊法或热压回流焊法将外引线焊好,再固化 粘接剂(也可先固化,后压焊)。对采用引线框架或在生产线上 连续安装载带芯片的电子产品,可使用外引线压焊机将卷绕的 载带芯片连续进行外引线焊接,焊接时即时应用切断装置在每 个焊点外沿将引线和除PI支撑框架以外的部分切断并焊接。

很快在消费类电子产品中获得广泛的应用,主要用于液晶显 示、智能IC卡、计算机、电子手表、计算器、录像机和照相 机中:在这些应用小,日本使用TAB技术在数量和工艺技术、 设备诸方面都是领先的,直至今日仍是使用TAB的第一大户, 美、欧次之,亚洲的韩国也有一定的用量.俄罗斯也有使用。

TAB多 点 — 次 焊 接

(2) TAB双层带的制作技术

TAB双层带是指金属箔和PI两层而言。金属箔为Cu 箔或 A1箔,以Cu箔使用较多. PI是由液态聚酰胺酸(PA)涂覆在金属 箔上,然后再两面涂覆光刻胶,经光刻刻蚀,分别形成局部亚 胺化的PI框架和金属引线图形,同时形成定位传送孔;最后, 在高温(350度)下再将全部PA亚胺化,形成具有PI支撑架和金 属引线图形的TAB双层带,然后对引线图形进行电镀。

(4) TAB双金属带的制作技术

TAB双金属带的制作,可将PI膜先冲压出引线图形的支 撑框架,然后双面粘接Cu箔,应用双面光到技术,制作出双 面引线图形,对两个图形PI 框架间的通空孔再进行局部电镀 形成上下金属互连。

供片系统按设定程序将下一个好的IC芯片转移到新的载 带引线图形下方进行对位.从而完成了一个完整的焊接过程。

(2)TAB的外引线焊接技术

经筛选和测试的载带芯片,将性能好的载带芯片沿载 带外引线的压焊区外沿剪下,先用粘接剂将芯片粘接在基板预 留的芯片位置上,并注意使载带外引线焊区与基板的布线焊区 一一对准,用热压焊法或热压回流焊法将外引线焊好,再固化 粘接剂(也可先固化,后压焊)。对采用引线框架或在生产线上 连续安装载带芯片的电子产品,可使用外引线压焊机将卷绕的 载带芯片连续进行外引线焊接,焊接时即时应用切断装置在每 个焊点外沿将引线和除PI支撑框架以外的部分切断并焊接。

很快在消费类电子产品中获得广泛的应用,主要用于液晶显 示、智能IC卡、计算机、电子手表、计算器、录像机和照相 机中:在这些应用小,日本使用TAB技术在数量和工艺技术、 设备诸方面都是领先的,直至今日仍是使用TAB的第一大户, 美、欧次之,亚洲的韩国也有一定的用量.俄罗斯也有使用。

TAB多 点 — 次 焊 接

(2) TAB双层带的制作技术

TAB双层带是指金属箔和PI两层而言。金属箔为Cu 箔或 A1箔,以Cu箔使用较多. PI是由液态聚酰胺酸(PA)涂覆在金属 箔上,然后再两面涂覆光刻胶,经光刻刻蚀,分别形成局部亚 胺化的PI框架和金属引线图形,同时形成定位传送孔;最后, 在高温(350度)下再将全部PA亚胺化,形成具有PI支撑架和金 属引线图形的TAB双层带,然后对引线图形进行电镀。

(4) TAB双金属带的制作技术

TAB双金属带的制作,可将PI膜先冲压出引线图形的支 撑框架,然后双面粘接Cu箔,应用双面光到技术,制作出双 面引线图形,对两个图形PI 框架间的通空孔再进行局部电镀 形成上下金属互连。

第二章 芯片的互连技术(更新)PPT课件

14

2.2引线键合(WB) 技术

15

16

17

18

19

20

21

22

23

引线键合技术

24

25

2.3

26

TAB的历史

27

28

29

30

31

32

33

34

35

36

37

38

39

40

ห้องสมุดไป่ตู้1

42

2.4

43

FCB发展历史

44

45

46

47

48

49

50

65

结束语

当你尽了自己的最大努力时,失败也是伟大的, 所以不要放弃,坚持就是正确的。

When You Do Your Best, Failure Is Great, So Don'T Give Up, Stick To The End 演讲人:XXXXXX 时 间:XX年XX月XX日

66

第二章芯片互连技术

• 2.1概述 • 2.2引线键合(WB) 技术 • 2.3载带自动焊(TAB)技术 • 2.4倒装焊(FCB) • 2.5芯片互连方法的比较

1

2.1概述

2

3

4

5

芯片的粘接

6

芯片的粘接

7

芯片的粘接 树脂粘接

8

芯片的粘接

9

芯片的粘接

10

芯片互连技术分类

11

12

13

51

52

53

54

55

56

57

58

59

60

61

62

63

2.5芯片互连方法的比较

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2.1 芯片制备

2.1 芯片制备

矽?晶圆?

1961,菲尔查德在硅晶片上制造的第一个集成电路

2.1 芯片制备

晶圆制备

硅的提纯

2.1 芯片制备

2.1 芯片制备

晶圆制备

硅的提纯

2.1 芯片制备

晶圆制备

晶棒制备 晶体生长技术:区熔法;布里曼生长法;CZ直拉法

优点:工艺成熟,投量量; 适于生长大直径单晶;

2.3.1 打线键合技术(WB) 2.3.2 载带自动键合技术(TAB) 2.3.3 倒装芯片键合技术(FCB/C4)

2.3 芯片互连

2.3 芯片互连

2.3.1 打线键合技术(WB)

主要的打线键合技术: .超声波键合;

热压键合; 热超声波键合 楔形接点

球形接点

2.3 芯片互连

2.3.1 打线键合技术(WB)

缺点:生产效率低,不适应高速自动化生产。

2.2 芯片贴装

2.2.2 焊接粘贴法

所用材料 硬质焊料:金-硅、金-锡、金锗; (塑变应力高,抗疲劳抗潜变特性好) 软质焊料:铅-锡、铅-锡-铟.

所用气氛:热氮气

工艺优点:热传导性好

2.2 芯片贴装

2.2.3 导电胶粘贴法 三种导电胶: (1)各向同性材料; (2)导电硅橡胶; (3)各向异性导电聚合物。

生成金属间化合物。

2.3 芯片互连

2.3.1 打线键合技术(WB)

键合拉力测试 键合剪切力测试

2.3 芯片互连

• 2.3.1 打线键合技术(WB)

– 焊接方法

• 丝球焊 • 超声楔焊

丝球焊

丝球焊工艺

丝球焊设备-自动化设备

丝球焊设备-半自动

劈刀端部形状-1

劈刀端部形状-2

劈刀头部凹槽形状

缺点:不可避免来自坩埚及 加热棒的污染.

晶棒制备

2.1 芯片制备

2.1 芯片制备

晶圆制备

晶Hale Waihona Puke 制备晶圆制备硅棒制备

2. 芯片制备

2.1 芯片制备

晶圆制备

硅棒制备

2.1 芯片制备

晶圆制备

晶圆切片

多线切割机

2.1 芯片制备

晶圆制备

晶圆尺寸

使用0.13微米的制程在 200mm的晶圆上可以生产 大约179个处理器核心, 而使用300mm的晶圆可以 制造大约427个处理器核 心。

频率:20-60kHz; 振幅:20-200μm; 冷焊???

2.3 芯片互连

2.3.1 打线键合技术(WB)

2.3 芯片互连

2.3.1 打线键合技术(WB)

2.3 芯片互连

2.3.1 打线键合技术(WB)

打线键合的线材

铝线:铝-1%硅合金; 0.5-1%镁的铝线; 铝镁硅合金或铝铜合金.

PCB或封装不能加热 的情况之下; 间距小于60 micron.

2.1 芯片制备

光刻与刻蚀工艺 涂胶

六甲基乙 硅氮烷

2.1 芯片制备

光刻与刻蚀工艺 曝光

2.1 芯片制备

光刻与刻蚀工艺 显影

后烘

显影

2.1 芯片制备

光刻与刻蚀工艺

湿法刻蚀

干法刻蚀

2.1 芯片制备

光刻与刻蚀工艺 刻蚀多晶硅

2.1 芯片制备

光刻与刻蚀工艺

离子注入

2.1 芯片制备

光刻与刻蚀工艺

芯片切割

2.1 芯片制备

DBG法(先划片后减薄)

2.1 芯片制备

芯片切割

2.1 芯片制备

芯片切割

2.2 芯片贴装

芯片贴装(die mount/bonding/attachment)

目的:实现芯片与底座(chip carrier)的连接. 要求: 机械强度 化学性能稳定 导电、导热 热匹配 可操作性

2.2.4 玻璃胶粘贴法

类似于银浆粘接技术,主要用于陶瓷封装需 要严格控制烧结温度.

优点:所得芯片封装无空隙、热稳定性优良、低结合 应力以及湿气含量低;

缺点:有机成分与溶剂必须除去,否则危害可靠性。

2.3 芯片互连

芯片焊区

芯片互连

I/O引线

半导体失效约有1/4-1/3是由芯片互连所引起, 因此芯片互连对器件可靠性意义重大!!!

第二章 芯片贴装与芯片互连

概述

概述

芯片封装技术(一级) 硅片减薄 硅片切割 芯片帖装 芯片互连

单晶硅棒

成型技术

打码

上焊锡 切筋成型 去飞边毛刺

封装流程

概述

前段操作 后段操作

塑料封装

前段操作:1000净化级别 净化级别:尘埃最允许数/立方米

第二章 芯片贴装与芯片互连

2.1 芯片制备 2.2 芯片贴装 2.3 芯片互连

金线: 含5-100ppm 铍 含30-100ppm 铜

用量超过90% 间距大于60micron。

其他线材: 银线,铜线

2.3 芯片互连

2.3.1 打线键合技术(WB)

影响因素: 金铝金属间化合物(AuAl2或Au5Al2)是

主因; 线材、键合点与金属间化合物之间的交互扩散产生的孔

洞; 其他,键合点金属化工艺与封装材料之间的反应,亦可

18英寸(450mm) 13英寸(300mm) 8英寸(200mm)

据国外媒体报道,三大巨头 英特尔 、三星和台积电本周宣布,他们将于2012年合 作开发450mm晶圆的试生产 ;但是要研发450mm晶圆所需的设备,投资可能高达

2.1 芯片制备

光刻与刻蚀工艺

临时性地涂覆光刻胶到硅片上; 把设计图形最终转移到硅片上; IC制造中最重要的工艺; 占用40-50%的芯片制造时间; 决定着芯片的最终尺寸.

第一键合点形状

第二键合点

完整的丝球焊键合

键合强度与超声频率的关系

超声楔焊

2.3 芯片互连

2.3.2 载带自动键合技术

2.3 芯片互连

2.3.2 载带自动键合技术

2.3.2.1 TAB的关键技术 2.3.2.2 TAB技术的关键材料 2.3.2.3 TAB的特点

2.3 芯片互连

2.3.2 载带自动键合技术

2.2 芯片贴装(die mount)

2.2.1 共晶粘贴法 2.2.2 焊接粘贴法 2.2.3 导电胶粘贴法 2.2.4 玻璃胶粘贴法

2.2 芯片贴装

2.2.1 共晶粘贴法

2.2 芯片贴装

2.2.1 共晶粘贴法

润湿性的重要性; 预型片的使用(Au-2%Si合金);

优点:金-硅共晶焊接机械强度高、热阻小、稳定性 好、可靠性高,高温性能好,不脆化。

共同点:表面形成化学结合和导电功能。

2.2 芯片贴装

2.2.3 导电胶粘贴法

2.2 芯片贴装

2.2.3 导电胶粘贴法

芯片粘结剂: 环氧树脂;聚酰亚胺;硅氧烷聚酰亚胺。 填充料: 银颗粒或者银薄片(75-80%)

使用考虑因素: 流动性;粘着性;热传导性;电导性;玻璃化转变温度; 吸水性.

2.2 芯片贴装