WORKBENCH飞行器关键结构拓扑优化设计答辩

如何采用ansys workbench对结构进行拓扑优化分析

如何采用ansys workbench对结构进行拓扑优化分析

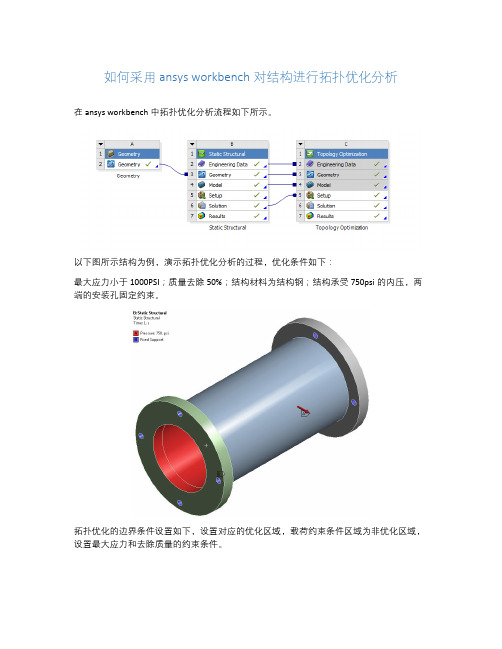

在ansys workbench中拓扑优化分析流程如下所示。

以下图所示结构为例,演示拓扑优化分析的过程,优化条件如下:

最大应力小于1000PSI;质量去除50%;结构材料为结构钢;结构承受750psi的内压,两端的安装孔固定约束。

拓扑优化的边界条件设置如下,设置对应的优化区域,载荷约束条件区域为非优化区域,设置最大应力和去除质量的约束条件。

优化前后的结果对比,优化后材料质量取出来42%

基于SCDM模块,对优化后的片面模型进行几何处理,并将模型一键转为为实体模型,进行优化后模型的验证分析。

验证分析的流程如下所示,通过workbench的一键传递,自动生成验证分析的静力学模块,按照上图所示的几何模型,完成几何处理,最后进行验证分析。

验证前后的结果对比如下所示,初始模型的变形为0.00032in,优化后模型的变形为

0.00061,初始模型的最大应力为8208psi,优化后模型的最大应力为9636psi,满足优化要求。

航空航天领域中的结构设计和优化方法研究

航空航天领域中的结构设计和优化方法研究

一、结构设计方法

传统的方法主要基于经验公式和飞行器的静力学、动力学分析模型。

这些方法可以快速得到初步设计,但在性能优化方面有一定的局限性。

而先进的结构设计方法则更加注重计算机仿真和优化技术的应用。

这些方法基于有限元分析、计算流体力学和多学科优化等工具,可以更加全面地评估和优化飞行器的结构。

二、结构优化方法

结构优化方法旨在通过最小化重量、最大化刚性等目标函数,配合约束条件,实现最佳化的设计。

1.拓扑优化:拓扑优化的目标是找到最佳的结构形态,并通过将材料集中在承载路径上,实现最佳的刚性和强度。

这种方法适用于翼型和整体结构的优化设计。

2.尺寸优化:尺寸优化的目标是确定结构中各个构件的尺寸和形状,以最小化重量或者最大化刚度等性能指标。

这种方法适用于设计具体的构件,如翼身结构中的桁架。

3.材料优化:材料优化的目标是选择最佳的材料组合,以满足结构的强度、刚度等要求。

这种方法可以进一步优化结构的性能,减轻飞行器的重量,提高其经济性。

4.多学科优化:多学科优化的目标是考虑结构、气动、控制等多个学科的综合优化问题。

这种方法可以实现更加全面的优化设计,实现结构的整体性能最优化。

航空航天领域中的结构设计和优化方法的研究是一个持续不断的过程。

随着计算机仿真技术的不断发展和硬件性能的提升,结构优化方法将进一

步发展和完善。

未来的研究重点将包括多尺度优化、多物理场协同优化等

方向,以满足更加复杂的航空航天需求。

飞行器设计中的结构强度优化方法

飞行器设计中的结构强度优化方法飞行器的结构强度是保障其正常飞行和安全运行的重要因素之一。

为了优化飞行器的结构强度,提高其性能和可靠性,设计师们采用了许多方法和技术。

本文将介绍几种常见的飞行器设计中的结构强度优化方法。

I. 材料选择材料的选择对飞行器的结构强度至关重要。

设计师们需要根据飞行器的重量、载荷、工作环境等因素综合考虑。

常见的飞行器结构材料包括金属、复合材料和高温合金等。

金属材料具有良好的可塑性和韧性,适用于承受高载荷和挤压应力的部位。

复合材料具有优异的强度和刚度,适用于轻量化设计。

高温合金则适用于高温和高压环境下的部位。

II. 结构优化1. 拓扑优化拓扑优化是一种通过调整结构的外部形状,以减少质量和增加结构强度的方法。

设计师可以利用计算机辅助设计软件进行拓扑优化分析,通过改变材料分布和结构形状,实现结构强度的最佳化。

2. 尺寸优化尺寸优化是一种通过调整结构的尺寸和形状,以满足设计要求并减少结构重量的方法。

设计师可以利用有限元分析等方法,对结构进行细致的尺寸优化,提高结构的强度和稳定性。

3. 材料优化材料优化是一种通过选择合适的材料,以满足结构强度和刚度要求的方法。

设计师可以根据结构的特点和设计要求,选择具有适当强度和刚度的材料,提高结构的整体性能。

III. 疲劳寿命预测疲劳失效是飞行器结构强度问题的一个重要方面。

设计师们需要能够准确预测飞行器结构的疲劳寿命,以保证其安全运行。

常用的疲劳寿命预测方法包括应力寿命法和局部应力应变法。

设计师们可以通过有限元分析和试验数据,对飞行器结构的疲劳寿命进行可靠性评估和预测。

IV. 结构监测与维护一旦飞行器的结构损坏或出现故障,及时进行监测和维护至关重要。

设计师们可以利用无损检测等技术手段,监测结构的健康状态和性能变化。

定期的结构检测和维护可以有效延长飞行器的使用寿命,并提高其结构强度和可靠性。

结论飞行器设计中的结构强度优化是确保飞行器安全运行的重要环节。

航空航天结构拓扑优化方法的教学与实践研究

航空航天结构拓扑优化方法的教学与实践研究一、引言航空航天结构拓扑优化是航空航天工程中的一个重要领域,它通过对结构的形状和布局进行优化,以达到降低重量、提高强度和刚度、减少材料消耗等目的,是现代航空航天工程实践中不可或缺的一部分。

随着科学技术的不断发展和航空航天工程领域的不断拓展,结构拓扑优化方法的教学与实践研究也越发重要。

本文将对航空航天结构拓扑优化方法的教学与实践进行研究,并提出一些思考与建议。

二、结构拓扑优化方法的基本原理结构拓扑优化方法是通过对结构的拓扑形状和布局进行优化,以实现最佳结构性能和性能与重量的最佳权衡。

在航空航天工程中,结构的优化通常涉及材料的选择、结构的布局、结构的形状和几何尺寸等方面。

基本原理主要包括:1. 结构的形状优化:通过优化结构的形状,使得结构在保证强度和刚度的尽可能地减轻重量;2. 结构的布局优化:通过优化结构的布局,使得结构的受力分布更加合理,减少应力集中,提高结构的抗疲劳性能;结构拓扑优化方法的教学应该注重理论与实践相结合,既要掌握基本理论和方法,又要具备一定的实践能力。

教学内容主要包括:1. 结构优化基本原理:通过讲解结构优化的基本原理和方法,使学生掌握结构优化的基本概念和理论基础;2. 结构拓扑优化方法:介绍常用的结构拓扑优化方法,如有限元分析、拓扑优化算法等,使学生了解各种优化方法的原理和特点;3. 实例分析与实践训练:通过案例分析和实践训练,使学生具备运用结构优化方法解决实际工程问题的能力,培养学生的实践操作能力。

结构拓扑优化方法的实践研究应该注重工程应用和技术创新,既要解决实际工程问题,又要不断探索新的优化方法和技术。

实践研究内容主要包括:1. 结构优化在航空航天工程中的应用:通过实际工程案例分析,研究结构优化在航空航天工程中的应用,总结经验和教训;2. 结构优化方法与工艺的结合:研究结构优化方法与工艺的结合,探索新的优化方法和工艺技术,提高结构的制造效率和质量;3. 结构优化与材料的创新:研究结构优化与材料的创新,开发新型材料和结构形式,推动航空航天工程的技术创新与发展。

拓扑优化在飞行器复合材料梁截面设计中的应用

能往往有特 殊的要 , 需要通过优化来合理 确定 梁截 面 的布 局和 尺寸 。建立 了 以刚度性能 为 目标 和约束 的复合 材料

梁截面 的拓扑优化设计方 法。对一个 承担扭转变形功能 的柔性梁算例 , 过拓扑优化 得到 了截 面的最优 拓扑 , 通 进而 根据最优拓 扑进 行形 状和尺寸优化 , 得到 了最优 的截面布局 。 关键词 : 复合材料梁 ; 拓扑优化 ; 截面设计

赵 志敏 : 拓扑 优化 在 飞行 器复合 材料 梁截 面设计 中的应 用

度之间的关系约束 为 = ; 4 刚度 下 限取 为形状 与之 相

O 7 5 3 l

6 9

方 向为 0,2和 A A 9的材料 方 向为 一 A , 4和 A 7的材料 方 向

为口 。设 计 目标 和 约 束 同拓 扑 优 化 。

图 1 梁 的截 面 坐 标 及 受 力

更一般地 , 以刚度性 能为 目标和约束 的梁截面拓 扑优化 问题可表示为 ( 度形式 ) 柔 :

Fn : = {lP , ,Ⅳ id X P ,2 … P }

对截 面分别施 加单位载荷

{ = { 0, 0, 0Y , { ) 1, O, 0, { n = { 1, 0, 0) ) O, 0, 0, T, { = { 0, 1, 0) O, 0, 0, T = { 0, 0, 0Y 0, 0, 1,

则梁截 面拓 扑优 化问题可表述为 : Fn : : {1p , p } id P ,2 …,Ⅳ

Mi n:C = C ̄ /C y

布, c 使 和 C y 小化 , c M最 而 最大 化 。设 截 面所受 的载荷

为 0 T , T , M , , 中 T T 、 M : T , M , M; 其 T :M M 分别 为截面在 3个方 向上所受 的合力和合力矩 。

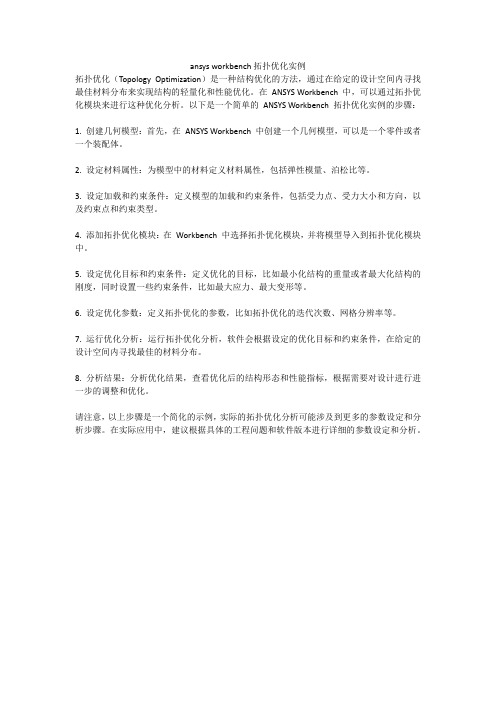

ansys workbench拓扑优化实例

ansys workbench拓扑优化实例

拓扑优化(Topology Optimization)是一种结构优化的方法,通过在给定的设计空间内寻找最佳材料分布来实现结构的轻量化和性能优化。

在ANSYS Workbench 中,可以通过拓扑优化模块来进行这种优化分析。

以下是一个简单的ANSYS Workbench 拓扑优化实例的步骤:

1. 创建几何模型:首先,在ANSYS Workbench 中创建一个几何模型,可以是一个零件或者一个装配体。

2. 设定材料属性:为模型中的材料定义材料属性,包括弹性模量、泊松比等。

3. 设定加载和约束条件:定义模型的加载和约束条件,包括受力点、受力大小和方向,以及约束点和约束类型。

4. 添加拓扑优化模块:在Workbench 中选择拓扑优化模块,并将模型导入到拓扑优化模块中。

5. 设定优化目标和约束条件:定义优化的目标,比如最小化结构的重量或者最大化结构的刚度,同时设置一些约束条件,比如最大应力、最大变形等。

6. 设定优化参数:定义拓扑优化的参数,比如拓扑优化的迭代次数、网格分辨率等。

7. 运行优化分析:运行拓扑优化分析,软件会根据设定的优化目标和约束条件,在给定的设计空间内寻找最佳的材料分布。

8. 分析结果:分析优化结果,查看优化后的结构形态和性能指标,根据需要对设计进行进一步的调整和优化。

请注意,以上步骤是一个简化的示例,实际的拓扑优化分析可能涉及到更多的参数设定和分析步骤。

在实际应用中,建议根据具体的工程问题和软件版本进行详细的参数设定和分析。

航空发动机拓扑优化设计研究

航空发动机拓扑优化设计研究航空发动机是现代飞行器的核心组成部分,其设计优化对于提升飞机性能和降低运行成本具有重要作用。

而在航空发动机的设计中,拓扑优化技术是一种重要的手段,可以实现精简优化的设计方案,提高设计效率和性能。

1、航空发动机的拓扑优化设计航空发动机是复杂的机械系统,其设计需要考虑各种因素,包括力学性能、热动力性能、耐久性和可靠性等。

而拓扑优化设计是一种实现最优化评价的方法,可以在满足所有设计要求的基础上,以最小的材料和重量来设计产品。

这种设计方法通过对结构体系的拓扑形态进行优化,去除不必要的材料和减少结构重量,提高结构的强度和刚度。

拓扑优化设计的核心思想是将整个结构分解成不同的体积元素,然后确定每个体积元素的位置和尺寸,从而实现对结构整体和细节的优化。

在航空发动机的设计中,拓扑优化技术可以用于优化发动机叶片、涡轮、进气道、燃烧室和喷气管等具有重要机械作用的部件。

2、拓扑优化设计方法的应用在航空发动机的拓扑优化设计中,可以采用不同的拓扑优化设计方法,包括拓扑优化算法、基于优化模拟的拓扑优化和混合优化算法等。

其中,拓扑优化算法是一种基于材料密度的拓扑优化方法,能够实现结构的重量降低和成本降低。

该方法采用有限元法和梯度优化算法来确定结构的密度分布,通过对材料密度的调整来实现结构的优化。

通过设计变量、约束条件和目标函数的设置,可以精确控制结构的不同性能参数。

另外,基于优化模拟的拓扑优化是一种基于数值优化的拓扑优化方法,该方法采用反演技术和近似模型优化技术,实现对结构的优化。

这种方法在考虑结构的多种参数的同时,还可以对结构的不同性能要求进行优化,适用于高度复杂的结构系统的优化。

3、拓扑优化设计的优点航空发动机的拓扑优化设计可以实现结构的纤细化和优化,减轻整体重量,提高性能,降低运行成本。

其优点如下:(1)优化结构强度和重量比,提高结构的生产效率和成本效率;(2)增强结构的整体性能和稳定性,提高结构的耐久性和可靠性;(3)拓展结构的设计空间和功能空间,提高结构的适应性和灵活性。

基于ANSYS Workbench的剪叉式升降台关键零件拓扑优化

摘要 : 基 于子模 型 思想 , 将 某零 件在 装 配 体 中的约 束 转化 为单 元 节 点位 移 插 值 , 单 独研 究该 零 件 的受 力情 况 , 并对此 零件进 行拓 扑优 化 , 使其 在 满足 强度 要 求 的情 况 下优化 结 构 。 以两级 剪 叉式

升降 台为例 , 通过 S o l i d Wo r k s 建 立其模 型 , 联合 A N S Y S Wo r k b e n c h对其 中关键 零 件—— 连接 板进

行 拓 扑优化 , 优化 结果表 明 , 该 方 法具 有很 高的精 度 并可 明显减 少 求解 资源 占用情 况。 关 键词 : 拓 扑优化 ; 节点位 移插 值 ; 剪 叉式升 降 台 ; A N S Y S Wo r k b e n c h 中图分 类号 : T H 2 1 1 . 6 文献 标识 码 : A 文章 编 号 : 2 0 9 5— 5 0 9 X( 2 0 1 7 ) 0 6— 0 0 3 7— 0 4

=

D = DB 8

( 4 )

由于 升降 台在 最低位 置 时液 压缸 推力 最大 , 导 致 连接 板 受 力情 况最 复 杂 , 因此 只对该 工 况下升 降

台的受 力情 况进 行静 力学 分 析 。

式 中: J D为 弹性矩 阵 。 将 整体 受 力分析 结 果 中连接 板 各 节 点 的位 移 提 取 出来 , 在单 独 的环境 中以这些 节点 位移 作 为连 接 板 的边 界条 件 , 模 拟 出连接 板在 装配 体 中的约 束 关 系, 以便 于 对连接 板进 行单 独研 究 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

ANSYS UGM 2017

飞行器结构拓扑优化需求分析

• 降低成本

• 轻量化需求

• 增材制造优势逐渐显现

• 拓扑优化技术日益成熟

GE 航空新型燃油喷嘴: • 重量减轻25% • 5 倍寿命提升 • 设计生产效率提高20倍 • 更低成本

12

© 2017 ANSYS, Inc.

August 3, 2017

ANSYS UGM 2017

优化结构后处理

可视化并检查Nodal Averaged (默认) or Elemental Topology Densities • • 拓扑密度值范围(0~1.0) • 高数值表示材料必须被保留,低数值表 示多余材料可以被去除 阈值选项 • 使用者可以改变默认阈值,并使用直觉 来决定”最优”拓扑结果 • 默认值0.5,作为优化拓扑结果参考值 • 彩色云图为决定最终的阈值提供通用的 指导 • 高数值导致更“苗条” 结构 (更大胆设计), 低数值导致”矮胖”结构 (更保守设计) • 根据所选择的阈值可以计算出拓扑优化 后的体积和质量 并且和原始的体积和质 量对比,帮助用户进一步确定 “更优化” 拓扑结构

• 使用 “Gap size” 来设置需要的粗糙小平面尺寸

•

使用高精度的小尺寸平面捕捉“棱柱”曲面和 其它重要几何特征

• • • 使用”Secondary size” 设置需要的小平面尺寸 使用“Select Tight-Fit Faces of Facets” 选项选择 原始CAD模型中的曲面(如图中高亮蓝色显示 ), 这些曲面将会使用小平面尺寸 使用“Angle threshold” 设置需要的角度值,接 下来满足此角度值的特征将会被保留

• • • • • • • 质量 体积 整体 (von-Mises) 应力 局部(von-Mises) 应力 18.1 反作用力 位移 固有频率

• 优化目标

•

• • • • • • • •

6

最大刚度 • 单个和多个载荷步 最大固有频率 • 单个和多个频率 最小质量 最小体积

最小元件尺寸 最大元件尺寸 脱模 挤出 18.1 周期对称

•

使用 “Generate Virtual Cells”,使用默认的 “Automatic” 设置

19

© 2017 ANSYS, Inc.

August 3, 2017

ANSYS UGM 2017

进行设计验证

• • • 再次对优化后的几何模型赋予材料和相关性能 再次施加载荷,约束和其它边界条件 再次应用和调整任何需要的网格尺寸并重新划 分网格

August 3, 2017

ANSYS UGM 2017

拓扑优化设置

• 对于Static Structural or Modal 分析的网格设置 推荐:

• 使用四边形网格 (保留中间节点) • 如果可能,使用网格常数尺寸

• 分析设置

• 可以对收敛精度等进行检查或修改设置 • 系统控制或者默认设置

• 启动拓扑优化

飞行器关键结构拓扑优化设计

王伟达

安世亚太 高级工程师

1

© 2017 ANSYS, Inc.

August 3, 2017

ANSYS UGM 2017

目录

• 飞行器结构拓扑优化需求分析 • 飞行器结构拓扑优化的解决方案及关键技术 • 飞行器结构拓扑优化的最佳实践

◦ GE安装座拓扑优化分析及验证

◦ 航空轴承支架拓扑优化 ◦ 直升机旋翼连接器拓扑 ◦ 模块化弹射座椅结构优化

7

© 2017 ANSYS, Inc.

August 3, 2017

ANSYS UGM 2017

飞行器结构拓扑优化的解决方案及关键技术

由于进行数据连接传递,“Topology Optimization” 模块 出现在仿真分析树状图下 在Topology Optimization添加默认类型 : • Analysis Settings: 多种求解器设置和控制 • Solution Selection:指示上游仿真类型 • Optimization Region:定义优化区域或排除优化区域 ( 该区域不移除材料) • 约束变量: 定义拓扑优化时极限质量或体积,最大应 力等 • 目标变量: 定义优化目标,例如最小柔度或者最大固 有频率 可在Topology Optimization 处插入额外的分析功能

•

也可以使用单元剖分方法中的Patch

Independent快速生成质量较高的单元。

20

© 2017 ANSYS, Inc.

August 3, 2017

ANSYS UGM 2017

进行设计验证

•

•

求解并检查优化后的几何模型是否 能达到设计目标 原始模型和优化后模型的仿真结果 可以进行对比

21

© 2017 ANSYS, Inc.

9 © 2017 ANSYS, Inc. August 3, 2017

ANSYS UGM 2017

GE 安装座拓扑优化分析及验证

选择优化区域: • Geometry • 可能是整个组装件, 部分组装件, 或者单 个或多个零件 • Named Selection • 几何模型或者网格 集合

10

© 2017 ANSYS, Inc.

8

© 2017 ANSYS, Inc.

August 3, 2017

ANSYS UGM 2017

目录

• 飞行器结构拓扑优化需求分析 • 飞行器结构拓扑优化的解决方案及关键技术

• 飞行器结构拓扑优化的最佳实践

◦ GE安装座拓扑优化分析及验证 ◦ 航空轴承支架拓扑优化

◦ 直升机旋翼连接器拓扑

◦ 舱门铰链臂拓扑优化 ◦ 模块化弹射座椅结构优化

•

• •

15

© 2017 ANSYS, Inc.

August 3, 2017

ANSYS UGM 2017

在 SpaceClaim 编辑 STL 文件(优化后几何)

• 在SpaceClaim使用小平面功能用来编辑 STL几何 • 大量可用的编辑工具

•

重要: • 使用小平面功能需要额外的许可证 • 根据如下操作激活 SpaceClaim 中的小平面 功能: • File SpaceClaim Options License • Check STL Prep checkbox

• 对优化后模型进行参数优化分析 • 为3D打印导出优化后几何格式文件

5

© 2017 ANSYS, Inc.

August 3, 2017

ANSYS UGM 2017

飞行器结构拓扑优化的解决方案及关键技术

• 结构分析

• • • • 线性静态结构分析 稳态分析 线性绑定接触 仅二维或三维实体结构分析

• 响应约束

August 3, 2017

ANSYS UGM 2017

为 3D 打印准备并输出优化后几何

• •

在优化设计得到验证后,返回SpaceClaim为增 材制作准备并输出优化后的几何 收缩包裹模型可以为3D打印直接输出STL文件

4 © 2017 ANSYS, Inc. August 3, 2017

ANSYS UGM 2017

飞行器结构拓扑优化的解决方案及关键技术

• 连接到静力学或模态

• 定义优化目标和约束

• 获取优化后的几何模型

• 验证优化后的几何模型

• SpaceClaim编辑优化后几何模型

• SpaceClaim创建尺寸参数化

•

在SpaceClaim结构树下仅选择小平面选项, 然后点击绿色对号,用于包裹优化后的STL几 何模型

August 3, 2017

17

© 2017 ANSYS, Inc.

ANSYS UGM 2017

在 SpaceClaim 编辑 STL 文件(优化后几何)

• • • 在螺栓孔和吊耳处创建实体区域 将建立好的实体区域添加到优化后的STL几何中 依据角度阈值,间隙和二次尺寸设置,将融合后的几何进行收缩包裹

16

© 2017 ANSYS, Inc.

August 3, 2017

ANSYS UGM 2017

在 SpaceClaim 编辑 STL 文件(优化后几何)

•

•

•

使用最优数量的小平面精确呈现优化后的几何模 型 在SpaceClaim里有无数工具可以使用,得到高质 量的小平面来呈现优化后的几何模型 Shrinkwrap 工具是实现上述目的的较好工具.它允 许用户: • 使用粗糙的小平面尺寸捕捉 “有机”曲面 .

• 右击Topology Optimization下的 Solution object 并且选择 “Solve” • 注意: 为了使用到最大数量的物理内核,可以 使用SMP 和DANSYS方式来进行加速 • 设置方法:Tools Solver Process Settings… Advanced…

11

© 2017 ANSYS, Inc.

August 3, 2017

ANSYS UGM 2017

监测优化过程

• 求解器输出和收敛表格 • 从Solution Information中查看 求解信息 • 从 optimization output中查看 objectives and response constraints收敛图表信息 • 拓扑密度跟踪器 • 求解过程中,查看外形演变过 程 • Nodal Averaged (默认) and Elemental Topology Density 的 结果可以被跟踪 • 使用者可以在任何时刻停止求 解 (假如外形优化过程已经稳 定) 并且可以检查可用的结果 信息

18

© 2017 ANSYS, Inc.