升降辊床连杆摇臂结构拓扑优化设计

结构拓扑优化方法在机械工程中的应用研究

结构拓扑优化方法在机械工程中的应用研究引言:机械工程是一门重要的学科,广泛应用于各个领域。

为了提高机械结构的性能和效率,结构拓扑优化方法被引入并得到了广泛应用。

本文主要探讨结构拓扑优化方法在机械工程中的应用研究,通过分析一些案例,展示其在优化设计中的重要性和有效性。

一、结构拓扑优化方法的概念和原理结构拓扑优化方法是通过调整物体内部的材料分布,以最小化结构的重量或最大化结构的刚度等性能为目标,优化结构的拓扑形态。

其核心思想是根据结构的受力情况,通过增加或减少材料在空间中的分布来改变结构的形态。

运用数学优化理论和有限元方法,结构拓扑优化方法可以通过迭代求解过程得到最佳设计方案。

二、结构拓扑优化方法在航空工程中的应用研究航空工程是一个复杂的工程领域,对于结构的重量和性能要求非常高。

利用结构拓扑优化方法,在航空工程中可以实现结构的轻量化设计,提高飞机的性能和燃油效率。

通过优化设计,可以发现一些有效的结构形态和材料组合,使得飞机在保持合理强度的前提下,减少结构重量,提高载荷能力。

三、结构拓扑优化方法在汽车工程中的应用研究汽车工程对于节能环保和安全性能的要求日益提高。

结构拓扑优化方法可以应用于汽车车身的设计中,通过优化材料分布和结构形态,减少车身重量,降低油耗,提高车辆的能源利用率。

同时,结构优化也可以提高汽车的碰撞安全性能,提高车辆的可靠性和耐久性。

四、结构拓扑优化方法在机械设备中的应用研究在机械设备的设计中,结构的轻量化和性能的提高是重要的目标。

通过结构拓扑优化方法,可以有效降低机械设备的质量并提高其性能。

例如,使用拓扑优化方法对一个电动机的结构进行优化设计,可以找到合适的材料和形态,提高电机的输出功率和效率,使得电机性能更加优越。

五、结构拓扑优化方法的挑战与展望尽管结构拓扑优化方法在机械工程中的应用前景广阔,但仍然存在一些挑战。

首先,优化过程的计算复杂度较高,需要大量的计算资源和时间。

其次,优化结果受到初始设计和约束条件的限制,可能无法找到全局最优解。

一种汽车控制臂拓扑优化方法研究

一种汽车控制臂拓扑优化方法研究作者:毛春升来源:《时代汽车》 2017年第15期摘要:本文探索了一种基于拓扑优化技术原理,在计算机软件环境中采用变密度法( SIMP)对汽车控制臂结构进行了拓扑优化设计。

优化结果既为控制臂结构设计提供了最优化的重量,又考虑了加工制造的可行性。

关键词:结构设计;拓扑优化;变密度法;轻量化1引言汽车零件的结构优化设计主要包括尺寸优化、形状优化、形貌优化和拓扑优化四个方面,其目的是利用最少的材料和价格,兼顾实现零件结构的各项性能最佳。

拓扑优化是进行零部件结构创新设计最有效的方法之一。

拓扑优化的结果可以指引工程师更好的去了解产品的结构和功能特征以及设计结构和最优的结构材料分布方案。

工程师也可以根据拓扑优化结果,有针对性地对结构的全局或某一具体位置进行进一步的优化设计。

特别在当今的许多产品设计的概念阶段,仅仅凭借工程师的经验和想象进行设计是远远不够的,因此结合拓扑优化技术,工程师可以在初期阶段就可以设计出更合理的结构。

拓扑优化的原理形成已经经历了一百多年了,但直到近些年计算机软件技术的迅速发展,又加上汽车轻量化日益增加的设计需求,拓扑优化结合专业计算机软件在汽车零部件设计中才逐渐体现出广泛的应用价值。

2汽车控制臂模型的建立当今麦弗逊悬架控制臂的结构比过去不仅几何结构复杂的多,且通过不同工艺加工而成。

同时用户对车辆的性能要求更加苛刻因此对控制臂结构的静态特性和动态特性的要求也日益提升。

汽车控制臂是底盘悬架中的导向元件,它的尺寸影响着悬架的操控性,重量影响着悬架的平顺性,在满足悬架系统结构安全和耐久的前提下,通过优化控制臂的结构,使其尽可能轻量化显得尤为重要。

2.1 控制臂模型建立及有限元法的分析步骤汽车控制臂属于有限元法中结构复杂的求解模型,在HyperMesh环境可以得到满足工程精度需要的求解结果。

结合控制臂的结构特点,其模型采用有限元法计算解答的环节可以规划为下列步骤:(1)选取求解问题的力学模型;(2)利用适当的单元对模型结构进行离散化;(3)假定单元位移函数;(4)分析单元的力学特性(5)整体刚度矩阵划分为单元刚度矩阵组成;(6)考虑模型结构的约束条件;(7)求解结构的平衡方程组;(8)计算单元的各种结果(位移,应力,应变等)。

基于拓扑优化的泵车臂架外置连杆设计

[收稿日期]2014-08-04[通讯地址]陈鹏,江苏省徐州市徐州徐工施维英机械有限公司技术办基于拓扑优化的泵车臂架外置连杆设计王中昊,倪海敏,陈 宝(徐州徐工施维英机械有限公司,江苏 徐州 221000)[摘要]根据混凝土泵车的布料范围,应用刚体动力学求解全工况下臂架连杆的铰点力及与周围结构件的位置关系,建立连杆的简化有限元模型;基于拓扑优化的方法,以多工况下结构平均刚度最大化为目标、结构轻量化为约束条件,建立优化模型;利用HyperWorks 软件中的OptiStruct 模块对外置连杆进行优化设计和校核。

[关键词]混凝土泵车;外置连杆;刚体动力学;拓扑优化[中图分类号]TU64 [文献标识码]B [文章编号]1001-554X (2014)11-0092-05Externally installed connecting rod of truck -mounted concrete pump designbased on topology optimizationWANG Zhong -hao ,NI Hai -min ,CHEN Bao混凝土泵车臂架系统由多节钢结构臂架和连杆、混凝土输送管及油缸等组成,根据臂架折叠方式的不同,可以分为R 型臂架、Z 型臂架以及综合的RZ 型臂架(主要应用于大型泵车臂架)。

臂架、连杆和油缸形成臂架连杆机构,油缸驱动臂架在各种复杂工况下工作。

根据连杆与臂架位置关系,连杆分为内置连杆和外置连杆,外置连杆(如图1)的连接方式取消了臂架端部的U 型板,使得臂架轻量化并大大加强了臂头局部刚度,同时外置连杆结构简单、工艺方便,已成为目前设计的 主流。

本文针对43m 泵车外置连杆进行分析,该车臂图1 泵车臂架及其外置连杆模型连杆1连杆2连杆3连杆4连杆5连杆6连杆7连杆8aabbccdd架为5节臂结构,折叠形式为RZ 型,臂架展开姿态如图1所示。

首先应用刚体动力学求解了全工况下典型连杆的铰点力及周围结构件的位置关系[1],建立了简化的连杆有限云模型,引用拓扑优化的设计方法[2-4],以多工况下结构的刚度最大化为目标,结构轻量化为约束条件,建立优化模型,对外置连杆进行优化设计。

基于拓扑优化和骨架提取的杆系结构设计方法

周奇 才 , 吴青龙 , 熊肖磊

( 同 济 大学 机 械 与 能 源工 程 学 院 , 上海 2 0 1 8 0 4 )

摘要 :以二值图像细化算法为基础 , 提 出了基于有 限单 元 8 一邻域 网格模 型的骨架 提取算法 . 通过 S K O ( S o f t Ki l l O p t i o n ) 拓扑优化方法获得 连续 体拓扑优化 结果 . 应 用网格模 型骨架 提取算 法 , 提取拓扑 优化模 型的 网格 骨架 , 找到反 映拓扑结构 特征的传力关键点 , 再基 于传力关键点连 接杆件形 成杆系结 构. 以该方法得 到 的杆系结构 具

a n d e v e n s t r e s s d i s t r i b u t i o n .

Ke y wo r d s :b a r s y s t e m ;t o p o l o g i c a l o p t i mi z a t i o n;s k e l e t o n e x t r a c t i o n;S KO a l g o r i t h m ;f i n i t e e l e me n t

有优化 的拓扑 结构 和力学特性 , 因而杆 件布置合理 , 结构应力分布均匀 . 关键词 : 杆系结构 ; 拓扑优化 ;骨架提取 ;S K O算法 ; 有限单元

中图分类号 : T H 1 1 文献标志码 : A 文章编号 : 1 6 7 2—5 5 8 1 ( 2 0 1 6 ) 0 1 —0 0 3 2 —0 6

第1 4卷第 1期 2 0 1 6年 2月

机械结构的拓扑优化设计方法研究

机械结构的拓扑优化设计方法研究机械结构的拓扑优化设计方法是一种以最优化理论和方法为基础,以机械结构的形态为对象,通过设计结构的形状、结构、材料的分布及其互动等方面的参数,以实现特定目标的一种方法。

拓扑优化设计旨在通过改变和优化结构的形态,使其在满足给定约束条件下的材料用量最小、重量最轻、刚度、强度、降振等性能最优的结构形态。

在机械结构的拓扑优化设计方法中,首先需要将结构用有限元模型来表示,然后通过对该模型进行优化,得到最优的结构形态。

这个过程中,常用到的优化算法有遗传算法、蚁群算法、模拟退火算法等。

拓扑优化设计方法的核心在于寻找结构的形态,即通过不断地改变结构的形状、结构、材料的分布等参数,使得结构在给定的工作条件下达到最佳的性能。

为了实现这个目标,研究者们提出了多种拓扑优化设计方法,如基于密度的方法、基于形态敏感性的方法等。

基于密度的拓扑优化设计方法是最早被提出的一种方法。

该方法通过对结构中各个单元的密度进行优化,来改变结构的形态。

密度越高的区域,材料的使用量就越大;密度越低的区域,材料的使用量就越小。

通过对结构密度的改变,可以实现结构体积的最小化。

基于形态敏感性的拓扑优化设计方法则是根据结构的受力情况来进行优化。

该方法通过分析结构中各个单元的应力状态,来确定结构中应力集中的区域,然后通过改变该区域的形状和材料分布,来降低结构中的应力集中,进而优化结构的性能。

除了以上两种方法外,还有一些其他的拓扑优化设计方法,如基于形态静度方法、基于拓扑显著性的方法等。

这些方法都是以结构形态的改变为基础,通过改变结构的形状、结构、材料分布等参数,来实现结构性能的优化。

通过机械结构的拓扑优化设计方法可以得到最优的结构形态,使得结构在给定的工作条件下达到最佳的性能。

这在工程领域中具有非常重要的应用价值。

与传统的结构设计方法相比,拓扑优化设计方法不仅能够降低结构的重量和材料用量,还能提高结构的刚度、强度、降低结构的振动等性能。

基于solidThinking_Inspire的主起落架撑杆下摇臂的优化设计

基于solidThinking Inspire的主起落架下撑杆的优化设计The optimization design of the under strut of the main landing gear based on solidThinkingInspire潘小权(中航工业一飞院 西安 710089)摘要:利用软件solidThinking Inspire对主起落架下撑杆进行了拓扑优化分析。

利用软件进行了计算分析,最终得到一个分析结果。

对其计算结果进行分析处理,得到一个新的下撑杆结构数模。

最后,在solidThinking Inspire中进行静力分析,通过多次迭代,确定了在满足强度及刚度要求的条件下得到最佳结构,将零件重量得到最大限度的减轻。

关键词:拓扑优化,solidThinking Inspire,主起落架下撑杆Abstract: SolidThinking Inspire is adopted to set up the topology optimization analytical model with the under strut of the main landing gear. Then the model is computed by SolidThinking Inspire and get a result. Analyzing and disposing the result, get a new structure of the under strut. Make the static analysis and several circulate, finally we will achieve the optimal configuration distribution of enough stress and stiffness.Key Words:T opology optimization, solidThinking Inspire, Strut under the main landing gear1概述结构优化作为现代结构设计方法,广泛用于航空、航天、船舶等各个领域。

机械臂拓扑优化工程方案

机械臂拓扑优化工程方案拓扑优化是一种通过改变材料分布和结构形状来实现结构性能优化的方法。

在机械臂设计中,拓扑优化可以用来减轻负载,降低材料成本,增加结构强度等。

在本文中,将介绍一种基于有限元分析和拓扑优化的机械臂设计方法,以提高机械臂的性能和效率。

1. 有限元分析有限元分析是一种工程设计中常用的方法,通过将结构划分成有限数量的小单元,然后对每个小单元进行分析,最终得出整个结构的性能。

在机械臂设计中,有限元分析可以用来评估机械臂的刚度,强度,振动等性能。

在有限元分析中,首先需要对机械臂进行建模。

建模过程中需要考虑机械臂的材料,载荷,约束等因素。

然后,将机械臂划分成有限数量的小单元,每个小单元可以通过数学方程表示,然后利用数值方法求解这些方程。

最终得出机械臂的应力,应变,位移等结果。

有限元分析可以帮助工程师评估机械臂的性能,并且可以在机械臂设计的早期阶段发现潜在的问题,为后续的拓扑优化提供参考。

2. 拓扑优化拓扑优化是一种通过改变结构形状和材料分布来实现结构性能优化的方法。

在机械臂设计中,拓扑优化可以用来减轻机械臂的重量,提高其刚度和强度,并且可以降低材料成本。

拓扑优化通常需要考虑的因素包括载荷方向,约束条件,材料性能等。

在进行拓扑优化时,通常需要设置一些设计变量,比如材料分布,结构形状等。

然后,利用优化算法来搜索这些设计变量的最优解,以满足机械臂设计要求。

3. 机械臂拓扑优化工程方案在设计机械臂时,通常需要考虑的要求包括重量,刚度,强度和成本。

为了实现这些要求,可以采用以下工程方案进行机械臂的拓扑优化设计:3.1 建立有限元模型首先,建立机械臂的有限元模型,通过有限元分析评估机械臂的性能,包括刚度,强度,振动等方面。

3.2 设定设计变量设定机械臂的设计变量,包括材料分布,壁厚,结构形状等。

其中,材料分布可以通过设计变量来表示,不同区域可以采用不同的材料。

3.3 选择优化算法选择适合机械臂拓扑优化的算法,常用的算法包括遗传算法,粒子群算法,模拟退火算法等。

利用ANSYS软件进行动臂(四连杆)优化设计

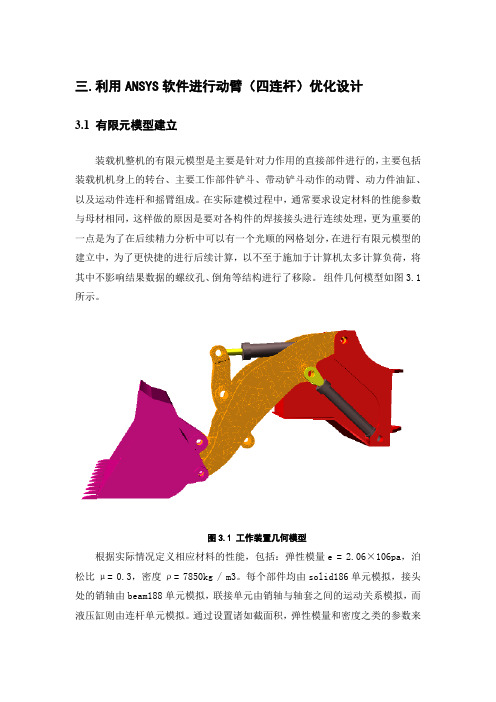

三.利用ANSYS软件进行动臂(四连杆)优化设计3.1有限元模型建立装载机整机的有限元模型是主要是针对力作用的直接部件进行的,主要包括装载机机身上的转台、主要工作部件铲斗、带动铲斗动作的动臂、动力件油缸、以及运动件连杆和摇臂组成。

在实际建模过程中,通常要求设定材料的性能参数与母材相同,这样做的原因是要对各构件的焊接接头进行连续处理,更为重要的一点是为了在后续精力分析中可以有一个光顺的网格划分,在进行有限元模型的建立中,为了更快捷的进行后续计算,以不至于施加于计算机太多计算负荷,将其中不影响结果数据的螺纹孔、倒角等结构进行了移除。

组件几何模型如图3.1所示。

图3.1 工作装置几何模型根据实际情况定义相应材料的性能,包括:弹性模量e = 2.06×106pa,泊松比μ= 0.3,密度ρ= 7850kg / m3。

每个部件均由solid186单元模拟,接头处的销轴由beam188单元模拟,联接单元由销轴与轴套之间的运动关系模拟,而液压缸则由连杆单元模拟。

通过设置诸如截面积,弹性模量和密度之类的参数来实现对实际液压缸的仿真。

要求将元素尺寸控制在15mm〜20mm之内,并在销轴上局部细化网格,这可以提高计算精度。

最后,为了以危险的姿势获得工作装置的整个有限元模型,需要组装每个部件的有限元模型。

有限元模型包括266783个单元,其中包括266638个实体单元,142个梁单元,3个杆单元和444467个节点。

最后,如果装载机转盘需要完全约束,则应采用边界条件。

通过上述过程计算得出的切向和法向挖掘阻力将作为有限元模型中的外部载荷应用于铲斗尖端,如3.2所示。

图3.2 工作装置有限元模型及边界载荷3.2工作装置静强度分析结果据了解,装载机的材料为 q460c 钢,屈服极限为[ ]=235×106 Pa。

结果表明,工作装置的最大应力为802mpa,该应力发生在提升臂的上吊耳的铰孔和铲斗杆的油缸,远远超过了材料的屈服极限。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

升降辊床连杆摇臂结构拓扑优化设计

升降辊床作为一种新型输送设备,具有高速、稳定、易于维护等优点,在各汽车焊装车间得到了广泛应用。

文章对辊床连杆摇臂结构进行动力学分析,在此基础上针对摇臂结构进行结构拓扑优化,改善机构应力应变并提升疲劳寿命。

标签:升降辊床;摇臂结构;有限元;拓扑优化;疲劳寿命

引言

“冲压、焊装、油漆和总装”被称为当代汽车制造的四大工艺[1],在上汽大众仪征工厂焊装车间,焊接工艺种类多达8至10种,用来转运车身的工艺生产线多达12条,拥有德国KUKA自动化机械臂800多台,工艺过程极其复杂,工位数量繁多。

基于曲柄连杆摇臂结构的Siemens高速输送升降辊床的大量应用,极大地提高了生产节拍,使生产线实现了柔性生产,产能得到大幅度提高[2]。

1 辊床结构及动力学分析

本文以西门子公司11-0908-1200系列升降辊床为研究对象,主要参数如表1所示。

升降辊床主要由底座、升降机構、水平输送辊床和控制系统四大部分组成,实现其升降功能的是一个典型的多连杆机构,并可拆分为两个四杆机构,即前半部分为曲柄连杆摇臂机构[3-4],后半部分为平行四杆机构,因此,在运动学分析计算中可以忽略后半部分的平行四杆机构,仅分析前半部分的曲柄连杆摇臂机构[5](图1)。

为了解曲柄连杆摇臂机构在其运动周期内各构件的受力情况,在Adams软件中创建升降辊床曲柄连杆摇臂动力学仿真模型,施加辊床框架及雪橇、车身的重力负载为13000N,直接作用在前后摇臂上,受力方向始终竖直向下,经求解,后摇臂受到来自连杆的峰值拉力为17588N,在升降辊床从低位向高位运行过程中,摇臂克服负载力并将其向上举升,拉力从峰值开始逐渐降低为0N。

2 辊床有限元仿真分析

对辊床连杆结构进行有限元分析。

摇臂的制造原材料为Q235B,建立摇臂模型并导入到ANSYS软件中,网格划分后共得到47478个节点、19295个单元。

连杆与后摇臂相连的铰接转动副-单孔摇臂关节轴承处,其转动副处最大受力为17588N,选取此瞬态时刻,对后摇臂进行静力学分析,施加负载、约束后进行计算,得到其应力、应变分析结果情况如图2所示。

通过分析发现,在主轴中部轴颈与曲柄连接处是应力集中最严重的部位,从有限元分析结果可以看出,最大应力为91.36MPa,虽然小于摇臂材料的屈服强度235MPa,但这些应力集中部位极易出现疲劳裂纹,直至机械失效损坏,该分析结果与摇臂在实际生产作业中发生的断裂故障一致。

3 辊床摇臂结构拓扑优化

考虑到加强筋结构优化对摇臂应力集中情况改善比较明显,可以对该改进措施进行进一步的结构拓扑优化,以使得左右加强筋结构更牢固可靠。

结构拓扑优化分为两类,它们分别是连续体结构拓扑优化和离散体结构拓扑优化,它可以理解为一种依据确定的负载、性能指标与约束条件、针对指定区域进行材料分布优化的数学方法。

本文采用ANSYS Workbench对摇臂结构进行拓扑优化设计,以体积减少25%为边界条件,同时加载与优化前等同的负载和约束条件,并以最大应力最小为优化目标。

运用ANSYS零阶法,经过9次迭代计算后,输出拓扑优化后的加强筋结构如图3所示,去除的材料质量达17.9535kg,加强筋质量减少为5.9655kg,较厂家优化前最初的加强筋减重了2kg。

对优化后的摇臂进行建模,施加与优化前相同的载荷和约束,对其进行有限元分析,得到如图4加强筋结构拓扑优化后的应力分析云图,摇臂主轴薄弱处的最大应力降低为71.74MPa,相较于首次结构优化后的81.16MPa有明显改善,而相较于摇臂结构优化改进前的91.36MPa实现了大幅改善,应力改善幅度达到21.47%,结构优化改进大大降低了摇臂的应力集中载荷,有利于延长摇臂的使用寿命。

4 辊床疲劳寿命分析

为进一步验证辊床结构优化对应力集中改善的效果,使用名义应力法对新摇臂进行疲劳寿命分析,得到疲劳计算结果如图5所示。

上述疲劳寿命分析结果显示,在承受周期为2秒、循环载荷条件下,摇臂可循环运行的次数为107次,且分析结果显示摇臂安全系数最低为4.8,超过标准值1.5,因此,本文拓扑优化后的摇臂满足实际使用要求。

5 结束语

随着我国乘用车市场发展越来越快,汽车制造业对输送设备特别是工艺输送滚床的要求越来越高,各整车制造厂纷纷在规划阶段就对输送升降滚床的设计提出了更高的要求。

对升降滚床关键部件摇臂的优化改进,有利于提高设备稳定性和使用寿命。

参考文献:

[1]闫跃奇,张贵万.乘用车车身典型截面设计研究[J].汽车技术,2016(1):10-12.

[2]郑文纬,吴克坚.机械原理[M].北京:机械工业出版社,2003.

[3]黄志新,刘成柱.ANSYS Workbench 14.0超级学习手册[M].北京:人民邮电出版社,2017:138-176.

[4]张萍琴.钢材缺陷金相分析数例[J].包钢科技,1990(4):68.

[5]李芳,凌道盛.工程结构优化设计发展综述[J].工程设计学报,2002,9(5):230-235.

[6]谢延敏,何育军,卓德志,等.高强度钢板U形件热冲压凹模结构拓扑优化[J].工程设计学报,2016,23(1):60-66.

[7]夏天翔,姚卫星.连续体结构拓扑优化方法评述[J].航空工程进展,2011,12(1):1-5.。