液相氧化法生产铁红和铁黄

211262191_超级铁精矿制备氧化铁黄的研究

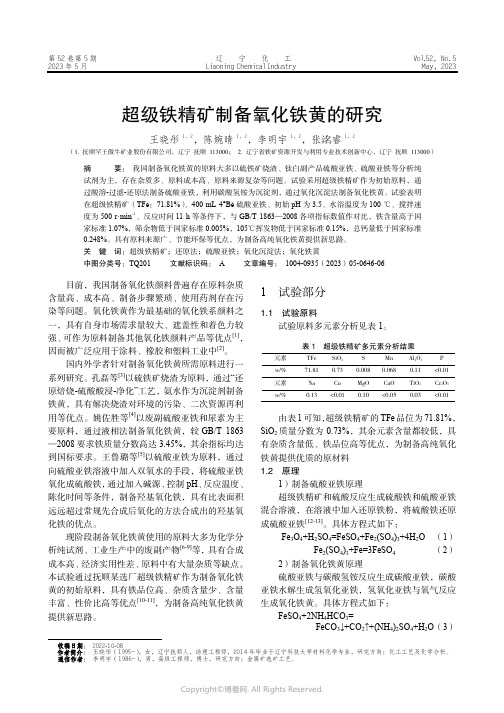

第52卷第5期 辽 宁 化 工 Vol.52,No. 5 2023年5月 Liaoning Chemical Industry May,2023收稿日期: 2022-10-08超级铁精矿制备氧化铁黄的研究王晓彤1,2,陈婉晴1,2,李明宇1,2洺,张睿1,2(1. 抚顺罕王傲牛矿业股份有限公司,辽宁 抚顺 113000; 2. 辽宁省铁矿资源开发与利用专业技术创新中心,辽宁 抚顺 113000)摘 要: 我国制备氧化铁黄的原料大多以硫铁矿烧渣、钛白副产品硫酸亚铁、硫酸亚铁等分析纯试剂为主,存在杂质多、原料成本高、原料来源复杂等问题。

试验采用超级铁精矿作为初始原料,通过酸溶-过滤-还原法制备硫酸亚铁,利用碳酸氢铵为沉淀剂,通过氧化沉淀法制备氧化铁黄。

试验表明在超级铁精矿(TFe :71.81%)、400 mL 4°Bé硫酸亚铁、初始pH 为3.5、水浴温度为100 ℃、搅拌速度为500 r·min -1、反应时间11 h 等条件下,与GB/T 1863—2008各项指标数值作对比,铁含量高于国家标准1.07%,筛余物低于国家标准0.005%,105℃挥发物低于国家标准0.15%,总钙量低于国家标准0.248%。

具有原料来源广、节能环保等优点,为制备高纯氧化铁黄提供新思路。

关 键 词:超级铁精矿;还原法;硫酸亚铁;氧化沉淀法;氧化铁黄中图分类号:TQ201 文献标识码: A 文章编号: 1004-0935(2023)05-0646-06目前,我国制备氧化铁颜料普遍存在原料杂质含量高、成本高、制备步骤繁琐、使用药剂存在污染等问题。

氧化铁黄作为最基础的氧化铁系颜料之一,具有自身市场需求量较大、遮盖性和着色力较强、可作为原料制备其他氧化铁颜料产品等优点[1],因而被广泛应用于涂料、橡胶和塑料工业中[2]。

国内外学者针对制备氧化铁黄所需原料进行一系列研究。

孔磊等[3]以硫铁矿烧渣为原料,通过“还原焙烧-硫酸酸浸-净化”工艺,氨水作为沉淀剂制备铁黄,具有解决烧渣对环境的污染、二次资源再利用等优点。

硫酸亚铁液相法制纳米氧化铁的研究

速度最快时的温度低得多 , 所以在适当低温下有 利于晶粒的生成 , 不利于晶粒的长大 , 一般可得

到细小的晶体 。相反 , 提高温度 , 加速了晶体的 长大速度 , 使晶体粒子增大 。 在氧化反应空气量

0.6L /m in、 搅拌 速 度 500r /m in、 氧 化反 应 时 间 2h, pH 为 5、 煅烧温度在 800℃条件下 , 氧化反 应温度对最终产物的影响见表 3。

T3

γ3 (ln (c*

/c))

(4)

结晶速率为 : dm /dt =ADδc* (c /c* -1)

(5)

式中 B为前因子 , γ为晶核的表面 张力 , V 为新相 (a - F eOOH 微 小颗粒 ) 的摩尔体积 , R 为晶核半径 , T 为体系温度 , c*和 c分别为溶液 平衡浓度和实际浓度 , D 为结晶组 分扩散系数 ,

化 。后一种颜色变化过程说明产生了其他铁的氧 化物 , 如 Fe3O 4 、 Fe2O 3 等 。

在没有表面处理的条件下 , 吸油值指标能间 接反映粉体的粒径和微孔结构 , 用纳米氧化铁红

粒径和吸油值指标来讨论各参数对该反应过程的 影响 。 实 验中固 定空气 量 0.6L /m in、 搅拌 速度 500r /m in、 反应温度 30℃、 煅烧温度 800℃, 改 变氧化反应的时间 , 制得的产物性能如表 1。

整 pH 值 , 可以制得 不同色相 的氧化 铁中间体 ,

如表 2。 由此看出 , pH 值 小于 4时 氧化反应几乎 不

能进行 , pH 值大于 6时 , 氧化 速度快并有脱 水 反应产生 , 出现红相 。

表 2 pH 值对氧化铁中间体的影响

T ab le 2 T he influence o f pH va lue on the

氧化铁皮的应用及分类

本文摘自再生资源回收-变宝网()氧化铁皮的应用及分类变宝网8月31日讯氧化铁皮的结构是分层的,也是由氧和铁组成的,氧由表面向铁的内部扩散,而铁则向外部扩散,外层氧浓度大的形成高价氧化物,反之形成低价氧化物。

一、氧化铁皮的特征热轧钢板红色氧化铁皮(红锈)具有一定的普遍性。

其特征是红色氧化铁皮沿板宽分布比较均匀,一般靠边部100mm内稍重些,卷内部比外部轻一些,这种红色氧化铁皮比较薄,一般不易擦下色,钢板越厚红色越重。

二、氧化铁皮的应用1、化工行业氧化铁皮提供给化工厂可用来生产氧化铁红、氧化铁黄、三氯化铁、硫酸亚铁等。

其中,采用氧化铁皮为主要原料的液相沉淀法,可以生产从黄相红到紫相红各个色相的铁红。

2、制造硅铁合金冶炼硅铁合金的主要原料是钢屑,全国每年冶炼硅铁合金消耗的钢屑在200万t左右,用氧化铁皮替代钢屑冶炼硅铁合金的工艺已经成熟并得以应用。

以硅石、冶金焦炭粒、氧化铁皮为原料,在还原气氛下生成硅铁。

全国每年的氧化铁皮约1000万t左右。

可以提供充足的原料。

3、烧结原料氧化铁皮是烧结较好的辅料,一方面,氧化铁皮相对粒度较为粗大,可改善烧结料层的透气性,另一方面,氧化铁皮中FeO在燃烧氧化成Fe2O3的过程中会大量放热,可以降低固体燃料消耗,同时提高烧结生产率,经验表明,8%的氧化铁皮可增产约2%左右。

此外,氧化铁皮还可以用来制造海绵铁。

生产的海绵铁的w(Fe)高,含杂质量低且成分稳定,较矿石生产的海绵铁,不含脉石杂质,可作优质的废钢原料。

同时还可以粗还原法或者精还原法制造还原铁粉。

目前在国内,氧化铁皮做为烧结原料,已形成大规模工业生产。

用氧化铁皮生产硅铁合金,工艺简单也有规模化生产的趋势。

三、氧化铁皮的分类氧化铁皮可分为一次氧化铁皮、二次氧化铁皮、三次氧化铁皮和红色氧化铁皮。

一次氧化铁皮:钢在热轧前,往往要在1100~1300℃加热和保温。

在此温度下,钢表面于高温炉气接触发生氧化反应,生成1~3mm厚的一次鳞以及由粗轧侧压不充分、除鳞不彻底所致。

液相氧化法生产铁红和铁黄

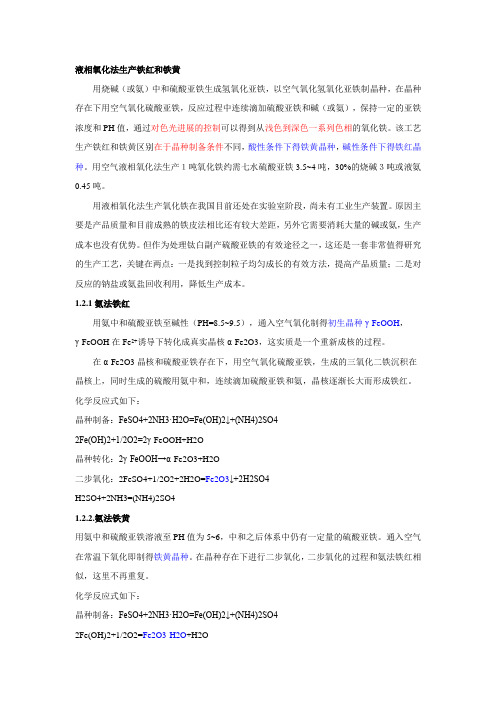

液相氧化法生产铁红和铁黄用烧碱(或氨)中和硫酸亚铁生成氢氧化亚铁,以空气氧化氢氧化亚铁制晶种,在晶种存在下用空气氧化硫酸亚铁,反应过程中连续滴加硫酸亚铁和碱(或氨),保持一定的亚铁浓度和PH值,通过对色光进展的控制可以得到从浅色到深色一系列色相的氧化铁。

该工艺生产铁红和铁黄区别在于晶种制备条件不同,酸性条件下得铁黄晶种,碱性条件下得铁红晶种。

用空气液相氧化法生产1吨氧化铁约需七水硫酸亚铁3.5~4吨,30%的烧碱3吨或液氨0.45吨。

用液相氧化法生产氧化铁在我国目前还处在实验室阶段,尚未有工业生产装置。

原因主要是产品质量和目前成熟的铁皮法相比还有较大差距,另外它需要消耗大量的碱或氨,生产成本也没有优势。

但作为处理钛白副产硫酸亚铁的有效途径之一,这还是一套非常值得研究的生产工艺,关键在两点:一是找到控制粒子均匀成长的有效方法,提高产品质量;二是对反应的钠盐或氨盐回收利用,降低生产成本。

1.2.1氨法铁红用氨中和硫酸亚铁至碱性(PH=8.5~9.5),通入空气氧化制得初生晶种γ-FeOOH,γ-FeOOH在Fe2+诱导下转化成真实晶核α-Fe2O3,这实质是一个重新成核的过程。

在α-Fe2O3晶核和硫酸亚铁存在下,用空气氧化硫酸亚铁,生成的三氧化二铁沉积在晶核上,同时生成的硫酸用氨中和,连续滴加硫酸亚铁和氨,晶核逐渐长大而形成铁红。

化学反应式如下:晶种制备:FeSO4+2NH3·H2O=Fe(OH)2↓+(NH4)2SO42Fe(OH)2+1/2O2=2γ-FeOOH+H2O晶种转化:2γ-FeOOH→α-Fe2O3+H2O二步氧化:2FeSO4+1/2O2+2H2O=Fe2O3↓+2H2SO4H2SO4+2NH3=(NH4)2SO41.2.2.氨法铁黄用氨中和硫酸亚铁溶液至PH值为5~6,中和之后体系中仍有一定量的硫酸亚铁。

通入空气在常温下氧化即制得铁黄晶种。

在晶种存在下进行二步氧化,二步氧化的过程和氨法铁红相似,这里不再重复。

氧化皮的主要成分及应用领域

氧化皮的主要成分及应用领域氧化皮的主要成分及应用领域发布时间:2008-7-18 9:03:03在钢材锻造和热轧热加工时,由于钢铁和空气中氧的反应,常会大量形成氧化铁皮,造成堆积,浪费资源。

如果对这些资源合理利用,可以降低生产成本,同时可以起到环保节能作用。

氧化铁皮的主要成分是Fe2O3、Fe3O4、FeO。

其中,氧化铁皮最外层为Fe2O3,约占氧化铁皮厚度10%,阻止氧化作用;中间为Fe3O4,约50%,最里面与铁相接触为FeO,约40%。

当前的氧化铁皮的应用有以下几个方面:1、化工行业氧化铁皮提供给化工厂可用来生产氧化铁红、氧化铁黄、三氯化铁、硫酸亚铁等。

其中,采用氧化铁皮为主要原料的液相沉淀法,可以生产从黄相红到紫相红各个色相的铁红。

2、制造硅铁合金冶炼硅铁合金的主要原料是钢屑,全国每年冶炼硅铁合金消耗的钢屑在200万t 左右,用氧化铁皮替代钢屑冶炼硅铁合金的工艺已经成熟并得以应用。

以硅石、冶金焦炭粒、氧化铁皮为原料,在还原气氛下生成硅铁。

全国每年的氧化铁皮约1000万t左右。

可以提供充足的原料。

3、烧结原料氧化铁皮是烧结较好的辅料,一方面,氧化铁皮相对粒度较为粗大,可改善烧结料层的透气性,另一方面,氧化铁皮中FeO在燃烧氧化成Fe2O3的过程中会大量放热,可以降低固体燃料消耗,同时提高烧结生产率,经验表明,8%的氧化铁皮可增产约2%左右。

此外,氧化铁皮还可以用来制造海绵铁。

生产的海绵铁的w(Fe)高,含杂质量低且成分稳定,较矿石生产的海绵铁,不含脉石杂质,可作优质的废钢原料。

同时还可以粗还原法或者精还原法制造还原铁粉。

目前在国内,氧化铁皮做为烧结原料,已形成大规模工业生产。

用氧化铁皮生产硅铁合金,工艺简单也有规模化生产的趋势。

氧化铁皮的综合利用3.1烧结辅助含铁原料氧化铁皮是钢材轧制过程中产生的,FeO含量最高达50%以上,是烧结生产较好的辅助含铁原料,理论计算结果表明,1kgFeO氧化成Fe2O3放热1972.96J,1kg金属铁氧化成Fe2O3放热7348.44J[5],烧结混合料中配加氧化铁皮后,由于烧结过程充分,温度水平高,因此烧结矿转鼓指数提高,固体燃料消耗下降,生产率提高,根据经验,8%的氧化铁皮可增产约2%左右。

钛白粉副产品硫酸亚铁制备氧化铁红的研究

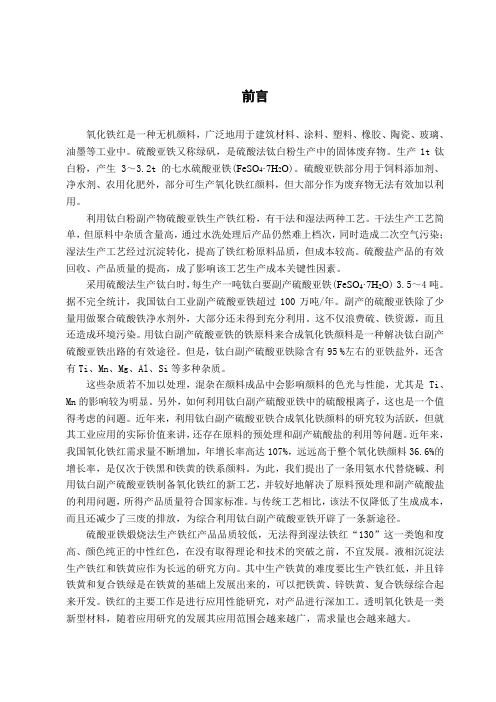

前言氧化铁红是一种无机颜料,广泛地用于建筑材料、涂料、塑料、橡胶、陶瓷、玻璃、油墨等工业中。

硫酸亚铁又称绿矾,是硫酸法钛白粉生产中的固体废弃物。

生产1t钛白粉,产生 3~3.2t的七水硫酸亚铁(FeSO4·7H2O)。

硫酸亚铁部分用于饲料添加剂、净水剂、农用化肥外,部分可生产氧化铁红颜料,但大部分作为废弃物无法有效加以利用。

利用钛白粉副产物硫酸亚铁生产铁红粉,有干法和湿法两种工艺。

干法生产工艺简单,但原料中杂质含量高,通过水洗处理后产品仍然难上档次,同时造成二次空气污染;湿法生产工艺经过沉淀转化,提高了铁红粉原料品质,但成本较高。

硫酸盐产品的有效回收、产品质量的提高,成了影响该工艺生产成本关键性因素。

采用硫酸法生产钛白时,每生产一吨钛白要副产硫酸亚铁(FeSO4·7H2O) 3.5~4吨。

据不完全统计,我国钛白工业副产硫酸亚铁超过100万吨/年。

副产的硫酸亚铁除了少量用做聚合硫酸铁净水剂外,大部分还未得到充分利用。

这不仅浪费硫、铁资源,而且还造成环境污染。

用钛白副产硫酸亚铁的铁原料来合成氧化铁颜料是一种解决钛白副产硫酸亚铁出路的有效途径。

但是,钛白副产硫酸亚铁除含有95 %左右的亚铁盐外,还含有Ti、Mn、Mg、Al、Si等多种杂质。

这些杂质若不加以处理,混杂在颜料成品中会影响颜料的色光与性能,尤其是 Ti、Mn的影响较为明显。

另外,如何利用钛白副产硫酸亚铁中的硫酸根离子,这也是一个值得考虑的问题。

近年来,利用钛白副产硫酸亚铁合成氧化铁颜料的研究较为活跃,但就其工业应用的实际价值来讲,还存在原料的预处理和副产硫酸盐的利用等问题。

近年来,我国氧化铁红需求量不断增加,年增长率高达107%,远远高于整个氧化铁颜料36.6%的增长率,是仅次于铁黑和铁黄的铁系颜料。

为此,我们提出了一条用氨水代替烧碱、利用钛白副产硫酸亚铁制备氧化铁红的新工艺,并较好地解决了原料预处理和副产硫酸盐的利用问题,所得产品质量符合国家标准。

高纯度纳米氧化铁黄与铁红的研制

中南大学硕士学位论文第四章纳米氧化铁黄的制各法之一。

在本试验中,选择了3种类型不同的分散剂,分别用分散剂①,分散剂②,分散剂③表示,同未加分散剂的纳米铁黄比较,考察了其对纳米铁黄粉末微观结构的影响。

图4—7、4—8为不加分散剂和添加不同分散剂最终得到样品的表面形貌图。

图4—7未加分散剂和添加分散剂①制备的纳米粉末的SEM图1—1、1—2.未加分散剂,2—1、2—2.分散剂①,Fig4.7SEMofpowderswithnodispersanandaddingdispersants①中南大学硕士学位论文第四章纳米氧化铁黄的制备图4—8添加分散剂②和⑨制备的纳米粉末的TEM图3—1、3—2分散剂②,4—1、4—2玢散剂⑨Fig4-8TEMofpowderswithaddingdispersants②anddispersants③从图中可以看到未加分散剂的粉末(图l一1、1—2)呈棒状,粉末平均粒径约为250x80nm,颗粒长短不一,集聚成团,呈发散态。

可见未加分散剂不仅粒径粗大且团聚严重。

添加分散剂①的纳米粉末(图2—1、2—2)呈不规则椭球状,颗粒清晰,有少量团聚现象,平均粒径约为70x50nm。

表明分散剂①不仅对粉晶粒的形状产生了影响,而且细化了晶粒,对团聚现象也有一定的改善。

添加分散剂②的纳米粉末(IN3—1、3-2)团聚较严重,颗粒呈棒状,大小不一,每个较长的纳米棒周围都有大量细小的粉末附着在周围,这些细小颗粒可能是一些未来得及长大的晶粒。

从TEM图上大致可看出较长的纳米棒的均粒径约为200x30nm,长径比较大。

分散剂②虽提高了粉体的长径比,这对于制备磁性材料来说有很大的帮助,但未能很好的改善团聚现象。

添加分散剂③的纳米粉末(图4—1、4—2)呈梭形,分散均匀,粒度均匀一致,团聚现象很少,长径比约为50xlOnm。

可见分散剂③对纳米铁黄粉末的晶粒细化及团聚现象都有很大程度的改善。

分散剂③为阴离子型分散剂,对离子型分散剂来说其作用机理主要是利用分散剂的极性电荷来改变胶粒表面的电荷,使得颗粒表面同种电荷增加,其颗粒间范德华力被同种电荷之间的斥力抵消,使得颗粒不容易团聚。

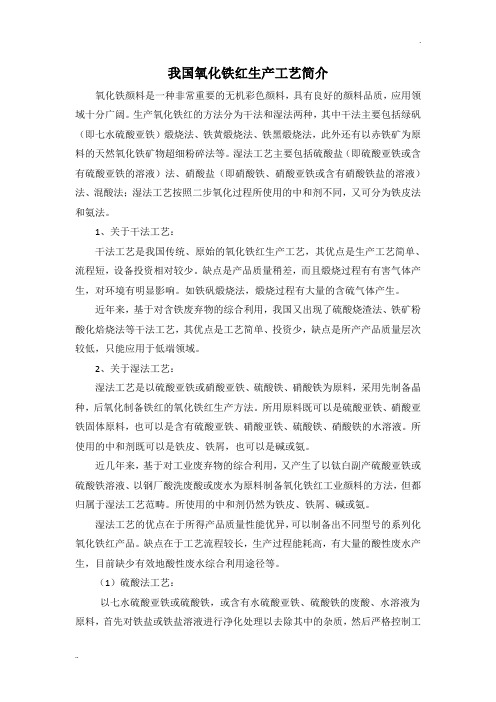

我国氧化铁红生产工艺简介

我国氧化铁红生产工艺简介氧化铁颜料是一种非常重要的无机彩色颜料,具有良好的颜料品质,应用领域十分广阔。

生产氧化铁红的方法分为干法和湿法两种,其中干法主要包括绿矾(即七水硫酸亚铁)煅烧法、铁黄煅烧法、铁黑煅烧法,此外还有以赤铁矿为原料的天然氧化铁矿物超细粉碎法等。

湿法工艺主要包括硫酸盐(即硫酸亚铁或含有硫酸亚铁的溶液)法、硝酸盐(即硝酸铁、硝酸亚铁或含有硝酸铁盐的溶液)法、混酸法;湿法工艺按照二步氧化过程所使用的中和剂不同,又可分为铁皮法和氨法。

1、关于干法工艺:干法工艺是我国传统、原始的氧化铁红生产工艺,其优点是生产工艺简单、流程短,设备投资相对较少。

缺点是产品质量稍差,而且煅烧过程有有害气体产生,对环境有明显影响。

如铁矾煅烧法,煅烧过程有大量的含硫气体产生。

近年来,基于对含铁废弃物的综合利用,我国又出现了硫酸烧渣法、铁矿粉酸化焙烧法等干法工艺,其优点是工艺简单、投资少,缺点是所产产品质量层次较低,只能应用于低端领域。

2、关于湿法工艺:湿法工艺是以硫酸亚铁或硝酸亚铁、硫酸铁、硝酸铁为原料,采用先制备晶种,后氧化制备铁红的氧化铁红生产方法。

所用原料既可以是硫酸亚铁、硝酸亚铁固体原料,也可以是含有硫酸亚铁、硝酸亚铁、硫酸铁、硝酸铁的水溶液。

所使用的中和剂既可以是铁皮、铁屑,也可以是碱或氨。

近几年来,基于对工业废弃物的综合利用,又产生了以钛白副产硫酸亚铁或硫酸铁溶液、以钢厂酸洗废酸或废水为原料制备氧化铁红工业颜料的方法,但都归属于湿法工艺范畴。

所使用的中和剂仍然为铁皮、铁屑、碱或氨。

湿法工艺的优点在于所得产品质量性能优异,可以制备出不同型号的系列化氧化铁红产品。

缺点在于工艺流程较长,生产过程能耗高,有大量的酸性废水产生,目前缺少有效地酸性废水综合利用途径等。

(1)硫酸法工艺:以七水硫酸亚铁或硫酸铁,或含有水硫酸亚铁、硫酸铁的废酸、水溶液为原料,首先对铁盐或铁盐溶液进行净化处理以去除其中的杂质,然后严格控制工艺条件以氢氧化钠或氨为中和剂制备晶种。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

液相氧化法生产铁红和铁黄

用烧碱(或氨)中和硫酸亚铁生成氢氧化亚铁,以空气氧化氢氧化亚铁制晶种,在晶种存在下用空气氧化硫酸亚铁,反应过程中连续滴加硫酸亚铁和碱(或氨),保持一定的亚铁浓度和PH值,通过对色光进展的控制可以得到从浅色到深色一系列色相的氧化铁。

该工艺生产铁红和铁黄区别在于晶种制备条件不同,酸性条件下得铁黄晶种,碱性条件下得铁红晶种。

用空气液相氧化法生产1吨氧化铁约需七水硫酸亚铁3.5~4吨,30%的烧碱3吨或液氨0.45吨。

用液相氧化法生产氧化铁在我国目前还处在实验室阶段,尚未有工业生产装置。

原因主要是产品质量和目前成熟的铁皮法相比还有较大差距,另外它需要消耗大量的碱或氨,生产成本也没有优势。

但作为处理钛白副产硫酸亚铁的有效途径之一,这还是一套非常值得研究的生产工艺,关键在两点:一是找到控制粒子均匀成长的有效方法,提高产品质量;二是对反应的钠盐或氨盐回收利用,降低生产成本。

1.2.1氨法铁红

用氨中和硫酸亚铁至碱性(PH=8.5~9.5),通入空气氧化制得初生晶种γ-FeOOH,

γ-FeOOH在Fe2+诱导下转化成真实晶核α-Fe2O3,这实质是一个重新成核的过程。

在α-Fe2O3晶核和硫酸亚铁存在下,用空气氧化硫酸亚铁,生成的三氧化二铁沉积在晶核上,同时生成的硫酸用氨中和,连续滴加硫酸亚铁和氨,晶核逐渐长大而形成铁红。

化学反应式如下:

晶种制备:FeSO4+2NH3·H2O=Fe(OH)2↓+(NH4)2SO4

2Fe(OH)2+1/2O2=2γ-FeOOH+H2O

晶种转化:2γ-FeOOH→α-Fe2O3+H2O

二步氧化:2FeSO4+1/2O2+2H2O=Fe2O3↓+2H2SO4

H2SO4+2NH3=(NH4)2SO4

1.2.2.氨法铁黄

用氨中和硫酸亚铁溶液至PH值为5~6,中和之后体系中仍有一定量的硫酸亚铁。

通入空气在常温下氧化即制得铁黄晶种。

在晶种存在下进行二步氧化,二步氧化的过程和氨法铁红相似,这里不再重复。

化学反应式如下:

晶种制备:FeSO4+2NH3·H2O=Fe(OH)2↓+(NH4)2SO4

2Fe(OH)2+1/2O2=Fe2O3·H2O+H2O

步氧化:2FeSO4+1/2O2+3H2O=Fe2O3·H2O↓+2H2SO4

H2SO4+2NH3=(NH4)2SO4

铁黄(氧化铁黄),色光从柠檬黄到橙黄都有。

着色力几乎与铅铬黄相等。

耐光、耐大气影响、耐污浊气体以及耐碱性都非常强。

耐酸性较差特别是能被浓热的强酸溶解。

加热时脱水变色,逐渐形成氧化铁红。

γ-FeOOH,γ-FeOOH

针铁矿(α-FeOOH)

样品的衍射峰与α-FeOOH 标准图谱基本对应,在2θ=21.223o,33.241o, 36.649o, 41.186o和53.237o处的衍射峰分别对应α-FeOOH 的(110), (130), (111), (140) 和(221) 晶面(JCPDS 29-0713),表明样品为α-FeOOH。

3.1.2 α-FeOOH 纳米棒的形貌和比表面

图 3 为α-FeOOH 的SEM 图,从图可以看出α-FeOOH 由较均匀的针状组成,分布较无序,颗粒之间有明显的空隙,短轴均小于100 nm,长轴大部分在0.5 μm 左右. 表明所测样品为α-FeOOH 纳米棒,用孔隙比表面分析仪测得其比表面积为45.7 m2/g.

图3 α-FeOOH 的扫描电镜照纤铁矿(γ-FeOOH)和

四方纤铁矿(β-FeOOH)

β-FeOOH, PDF 75-1594,α-Fe2O3, PDF 33-0664

铁黄α-FeOOH

铁红α-Fe2O3赤铁矿

铁黑Fe3O4

橙、棕、绿三个颜色的透明氧化铁都是混合颜料。

透明铁橙由透明铁红和透明铁黄混合而成;透明铁棕由透明铁红、透明铁黄和透明铁黑三者混合而成;透明铁绿则由透明铁黄和有机颜料酞菁蓝混合而成。

锌铁黄化学成份是铁酸锌,分子式是ZnFe2O4或ZnO·Fe2O3,色相呈棕黄色,是用煅烧法生产出来的。

02040

60 19-0629

Fe

3

O4440

511

422

400

222

311

220

111

2θ/(︒)

I

n

t

e

n

s

i

t

y

/

a

.

u

.。