瓶胚常见质量缺陷的原因及检查和解决方法

瓶胚缺陷及解决方法

瓶胚头部出现黑色或褐色纹路 喷嘴附近导致过热降解到碳化点

瓶身出现带颜色的纹路

添加剂混合不良或不兼容

瓶胚结晶

1. 降低露点或提高干燥温度; 2. 确认干燥参数范围在160℃(6h)~175℃(4h); 3. 确认熔化温度在280℃±10℃; 4. 提高喷嘴温度; 5. 确认阀门开闭延时正常,开启延时0s,关闭延时0~0.5s; 6. 确保熔料没有超出挤出螺杆,若超出,则需增加挤出温度 或增加循环时间; 7. 提高机头冷却温度(最低160℃); 8. 增加挤出背压,范围在15~20bar; 9. 增加螺杆转速以增加剪切力使熔料混合均匀; 10.如果结晶发生在牙部,降低注射速度,范围控制在10~ 原料颗粒未熔化或冷却不足引起再结晶 12g/s/cavity; 11.如果结晶发生在牙部,确认模具牙部清洁,这样可以防止 气体滞留在牙部; 12.如果结晶发生在牙部,请确认阀杆开启正常; 13.确认冷却水温度在7℃~10℃; 14.确认冷却水流通正常; 15.增加冷却时间,冷却时间1s~3s,由壁厚决定; 16.增加保压时间,可以增加壁厚; 17.减少保压压力,防止产生过大的应力。

1. 确认冷却水温度在7℃~10℃; 2. 确认冷却水流通正常; 3. 增加冷却时间,冷却时间1s~3s,由壁厚决定; 4. 确保瓶胚注射成型后,快速进入机械手冷却; 5. 减少瓶胚开模速度,以降低瓶胚脱模时的应力; 6. 增加保压时间; 7. 减少保压压力; 颈部和瓶身的合模线处有波纹 瓶胚外部的颈部和瓶身收缩率相差很大 8. 降低熔化温度至280℃±10℃; 9. 过度位置设置为(射程+缓冲)*13%,值太低会导致填料过 多; 10.增加返回的时间和位置,时间=-1s,距离=-10mm; 11.减少阀门关闭延时来限制熔料回流到喷嘴区域; 12.确认型芯位置正确性; 13.确认模具表面和机械手冷却正常; 14.确保模具/机械手安装位置精确。 1. 减少干燥温度,最大干燥温度175℃; 2. 确认原料规格是否符合要求; 3. 确认干燥参数范围在160℃(6h)~175℃(4h); 4. 降低熔化温度至280℃±10℃; 5. 尽量减少%控制,因为%控制无反馈; 树脂热降解或氧化降解,但未到碳化点 6. 减少挤出背压,大的挤出背压可以使液体混合均匀,太小 会产生气泡,范围在15~20bar; 7. 确认螺杆缓冲没有过多,最少25mm; 8. 确认热电偶及其机构是否损坏。

瓶胚常见质量缺陷的原因及检查和解决方法 PPT

检查和解决方法:

1、由于注嘴区温度太低 关时间

2、热流道阀针气缸堵塞

3、保压太大 时间

4、水口阀坏或气压不足 增大气压

5、抽胶太少

时间

大家好

1、增加注嘴温度 2、减小水口阀延时

3、增加模具温度 1、保养热流道

1、减小保压压力和1、维修或换水口阀1、增加抽胶位置和 11

原因:拉长注口

检查和解决方法: 1、由于注嘴区温度太高

库境温度、湿度过高

2、做好先进先出的库存方法

5、原料本身性能有问题

1、通知供应商处理

大家好

8

原因:未熔融料

检查和解决方法: 1、原料熔解不充分 2、原料质量问题 3、原料入口温度太低

求

4、入料段挤压不充分

1、增加机温、背压、螺杆转速 2、增加螺杆缓冲位置(10-20mm) 1、检查料粒尺寸是否不一

就会出现.

• 这种滑动造成不稳定的熔体压力和气囊.

• 如果这种情况发生, 更大的气泡就会在熔大体家内好出现.

5

•

1、减小螺杆速度

原因:气泡

检查和解决方法 • 熔融性能问题 • 熔胶内有气泡-不足的背压压力的影响 • 在塑化过程中, 如果螺杆被允许轻易”跳后”, 那麽,就会出现熔体压力

的不稳定. • 这种不稳定的熔体压力导致在熔体内部出现间隙空间. • 这种间隙空间就会导致在熔体内产生气泡, 然后形成越来越大的气泡.

• 一旦熔体压力和熔融温度降低, 这些被压缩的气体就会被允许重新膨胀.

• 随着这种膨胀的继续, 气泡, 微小的空间和其它包含物就会在瓶胚内出现. 1、增加背压 2、增加机温 3、增加熔胶余量

• 熔融性能问题 • 熔胶内有气泡-快速熔融的影响 • 当熔融的速度太快时(超出螺杆熔化能力的设计标准),由于螺杆过度的滑动,气泡

瓶胚常见质量缺陷的原因及检查和解决方法

原因:瓶身白雾

检查和解决方法:

1、原料干燥不足或干燥不好 1、检查干燥机

2、原料太湿

1、检查原料水份

3、塑化不足

1、提高背压压力

2、增加螺杆转速

3、增加机温

4、增加螺杆缓冲位置

4、冷却不良 1、检查冷却系统(压力、温度、流量)

2、增加冷却时间

3、清理模具

原因:瓶胚黑点/杂质

检查和解决方法:

1、外来杂质 2、高温降解

1、检查原料本身有无杂质 2、检查干燥时有无受到污染 1、减少注嘴温度、机温、模温 2、降低螺杆转速和背压 3、开机时缩短加热时间 4、检查注嘴和高温套有无损坏 5、停机时及时降温

原因:飞边

检查和解决方:

1、注射量太大

2、模唇、模芯座、模腔 损坏

3、加热温度过高 4、锁模压力太低 5、原料在加热段停留时

度过大造成模具结水珠 3、模具漏水

1、升高模具循环水温度 1、调低空调温度

原因:原因:

1、检查模具漏水原因及排除

原因:底部结晶

检查和解决方法:

1、注嘴温度过低或偏高 2、保压压力过大 3、冷却不良

4、抽胶太少 5、检查注嘴发热圈 6、阀针注嘴磨损

1、升高或降低注嘴温度 1、减低保压压力第三级 1、检查冷却系统:压力、温度、流量 2、增加冷却时间 3、清理模具冷却系统 1、增加抽胶位置和时间 1、有无贴紧在注嘴上 1、检查并更换阀针注嘴

3、胚底冷却不良

1、增大冷却时间

2、检查冷却系统:流量压力和温度

3、检查模腔底有无堵塞

原因:胚底缩水

检查和解决方法: 1、过度填充

2、压力释放大小 3、冷却不良

4、注嘴太热 5、填充不足

6、模芯运水管松脱 7、机械手吸力过大

瓶胚常见质量缺陷的原因及检查和解决方法演示文稿

• 这种滑动造成不稳定的熔体压力和气囊.

• 如果这种情况发生, 更大的气泡就会在熔体内出现.

5

•

1、减小螺杆速度

原因:气泡

检查和解决方法 • 熔融性能问题 • 熔胶内有气泡-不足的背压压力的影响 • 在塑化过程中, 如果螺杆被允许轻易”跳后”, 那麽,就会出现熔体压力

的不稳定. • 这种不稳定的熔体压力导致在熔体内部出现间隙空间. • 这种间隙空间就会导致在熔体内产生气泡, 然后形成越来越大的气泡.

• 随着机械剪切率的增大, 熔体的不稳定性和滑动就会发生.熔体压力的

6

变化, 将导致气泡的产生.

原因: AA值过高

检查和解决方法:

1、原料过度降解

2、干燥效果不良 3、原料AA超标

1、降低机器温度(在瓶胚产生白雾的前提下调高2-5℃) 2、降低模具温度(280±5℃) 3、降低螺杆转速和背压

在质量前提下将背压设为400~600Psi (螺杆塑化完成后到下一个塑化周期停留时间约4秒钟) 4、减少螺杆输料余量(10-20mm) 5、优化周期时间(避免原料在螺杆停留时间过长而降

2、检查原料熔点是否不一 1、检查螺杆进料温度是否达到要求(正常要

为160℃) 2、检查干燥效果(干燥时间、温度等) 3、检查下料口保温情况 1、检查入料口有无胶并清理 2、减小入料口温度

9

原因:瓶口缺料

检查和解决方法:

1、注射不充分 8mm)

2、注射压力太低 3、注射速度太慢 4、温度太低 5、阀针移动不正确

(螺杆塑化完成后到下一个塑化周期停留时间约4秒钟)

4、减少螺杆输料余量(10-20mm)

5、优化周期时间(避免原料在螺杆停留时间过长而降

解)

86-瓶胚常见缺陷分析及处理方法

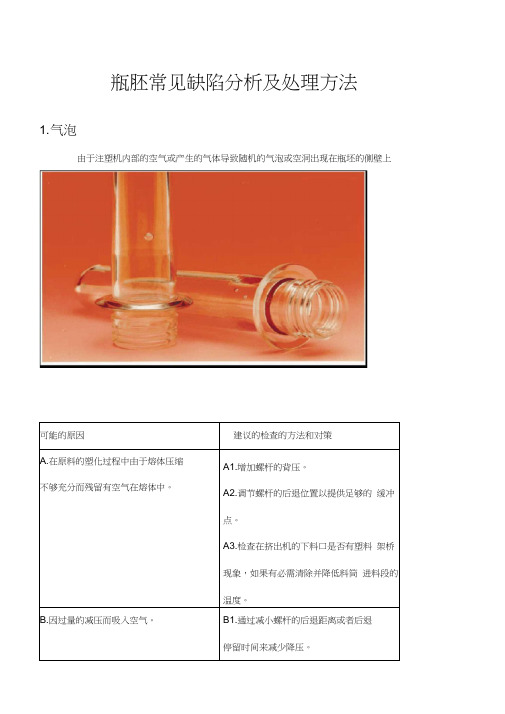

瓶胚常见缺陷分析及处理方法1. 气泡由于注塑机内部的空气或产生的气体导致随机的气泡或空洞出现在瓶坯的侧壁上2. 凹痕凹痕是因热收缩在瓶坯的内表面或外表面形成的原料凹陷现象。

凹痕通常出现在瓶坯的厚壁部份和壁厚变化的地方。

B2.增加保压时间。

C.过高的熔化温度引起的过收缩。

C1.降低机器的加热温度。

C2.降低模具的加热温度。

D.模具冷却不够充分引起的过收缩。

D1.检查水冷却系统:水压,水流量和水温。

D2.检查模具的冷却水道有无污染或堵塞情况。

D3.增加瓶坯的冷却时间。

3. 未熔化物部份熔化或完全未熔化的原料颗粒出现在瓶身上可能的原因建议的检查的方法和对策A.进入料筒的原料颗粒温度太低或不均匀造成所需的熔化时间加长。

A1.检查干燥机的运转是否正常: 干 燥温度(原料所需的),空气流量和 原料在料斗停留的时间。

A2.检查在料斗中是否有原料流动的 “绿色通道”。

B.原料的熔点太高。

B1.通过观察原料颗粒的变色来检查 是否原料有降解。

B2.通过 DSC 分析来检查在出现在瓶坯上的未熔颗粒的熔点和结晶度。

C.原料颗粒尺寸大小超过标准或者不均匀。

C1.检查原料颗粒是否有合适的尺寸 和均匀度。

4. 短射在一个完全的注塑成型过程中,充填瓶坯不够完全。

这种缺陷通常可在瓶坯颈部区域的螺纹部分观察到,另外短射也可引起瓶坯重量的减少。

5. 长浇口点瓶坯的长浇口点表现在浇口痕迹处有突出的熔化物6. 拉长的浇口柱瓶坯的拉长浇口柱表现为拉出的结晶痕迹7. 拉丝塑料细线或塑料绒毛突出在瓶坯的浇口点部分8. 水痕径环出现在瓶坯的内径或外径表面上。

这种环通常表现为清晰的椭圆形皱纹。

9. 浇口结晶在瓶坯的浇口区域有白色晶体结构出现,通常可发现遍布整个瓶坯壁的横切面(左图),在瓶坯的内壁部分,接近型芯端盖的表面(中图),从瓶坯的浇口区域成条纹向坯身延伸(右图)。

B3. 检查模具浇口模板的冷却水道是否有污染和堵塞。

B4. .检查以确保注嘴尖加热器连接带与浇口模具板镶块没有接触。

PET瓶坯及空瓶缺陷的调整

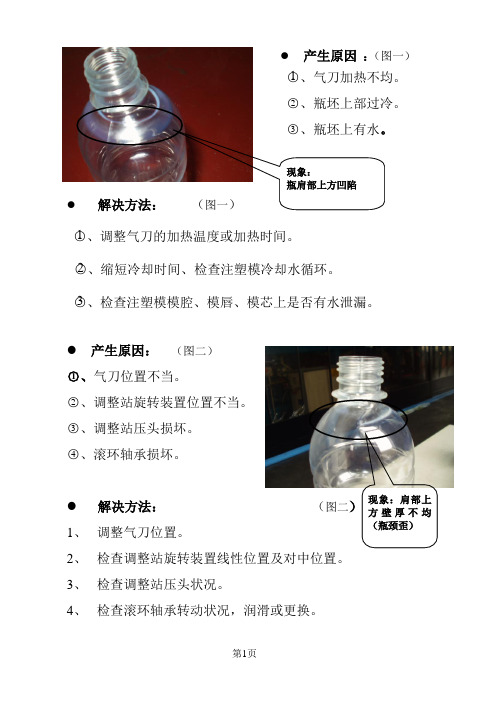

● 产生原因 :(图一)○1、气刀加热不均。

○2、瓶坯上部过冷。

○3、瓶坯上有水。

● 解决方法: (图一)○1、调整气刀的加热温度或加热时间。

○2、缩短冷却时间、检查注塑模冷却水循环。

○3、检查注塑模模腔、模唇、模芯上是否有水泄漏。

● 产生原因: (图二)○1、气刀位置不当。

○2、调整站旋转装置位置不当。

○3、调整站压头损坏。

○4、滚环轴承损坏。

● 解决方法: (图二) 1、 调整气刀位置。

2、 检查调整站旋转装置线性位置及对中位置。

3、 检查调整站压头状况。

4、 检查滚环轴承转动状况,润滑或更换。

现象:瓶肩部上方凹陷现象:肩部上方壁厚不均(瓶颈歪)● 产生原因 :(图三)○1、 熔化设定温度过低。

○2、 注嘴温度过低 ○3 、 瓶坯下部冷却不完全。

(图三)●解决方法:1、 提高熔化设定温度。

2、 提高注嘴设定温度,检查注嘴加热装置。

3、 检查冷却水循环及温度 、检查冷却时间或保压时间。

● 产生原因:(图四)○1、注嘴温度过低。

○2、冷却水水温过高。

○3、熔化设定温度过低。

○4、注塑模芯及模腔冷却不完全。

● 解决方法1、 提高注嘴设定温度,检查注嘴加热装置。

(图四)2、 检查冷却水循环及温度 。

3、 熔化设定温度过低。

4、 检查注塑模芯和模腔的冷却水循环。

注塑点结晶连续的不透明的结晶条纹(图五)● 产生原因 : (图五)○1、原料降解。

○2、热流道温度过高。

○3、熔料温度不高。

○4、注嘴温度过高。

● 解决方法: ○1、检查原料干燥时间。

○2、调整热流道温度的设定值。

○3、检查所有区域的熔料温度是否恰当。

○4、调整注嘴的温度。

(图六)● 产生原因 :(图六)○1、注射及保压时间过短。

○2、注射压力不足。

○3、熔料温度过高。

○4、注射过慢。

○5、模唇内气体排出不畅或模唇内有降解的原料。

○6、注射器装料不足。

○7、针阀运动工作气压太低或针阀运动过慢。

● 解决方法:○1、延长注射及保压时间。

瓶胚常见缺陷分析及处理方法(中文)

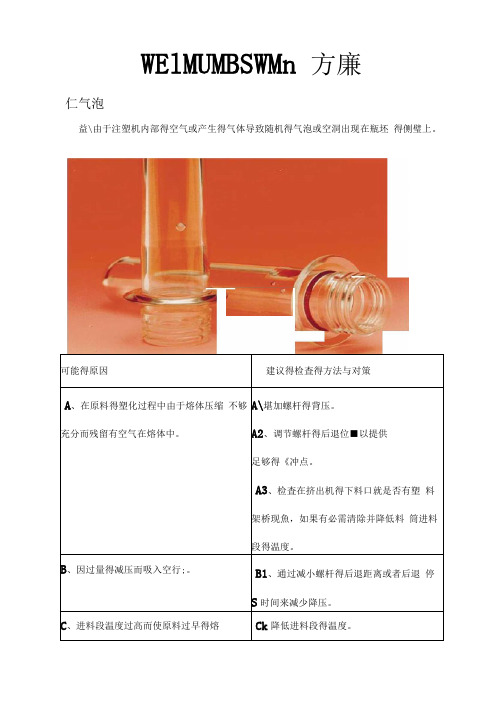

WElMUMBSWMn 方廉仁气泡可能得原因建议得检査得方法与对策A、在原料得塑化过程中由于熔体压缩不够充分而残留有空气在熔体中。

A\堪加螺杆得背压。

A2、调节螺杆得后退位■以提供足够得《冲点。

A3、检査在挤出机得下料口就是否有塑料架桥现魚,如果有必需清除并降低料筒进料段得温度。

B、因过量得减压而吸入空行;。

B1、通过减小螺杆得后退距离或者后退停S时间来减少降压。

C、进料段温度过高而使原料过早得熔Ck降低进料段得温度。

益\由于注塑机内部得空气或产生得气体导致随机得气泡或空洞出现在瓶坯得侧璧上。

2、凹痕凹痕就是因热收缩在瓶坯得内表面或外表面形成得原料凹陷现象。

凹痕通常出现在瓶坯得厚壁部份与壁厚变化得地方。

可能得原因建议得检査得方法与对策A、原料得注射*不足。

A1、增加注射*。

A2、减小注射转换位B。

B、补偿收缩而进行得压实不够充分。

B1、増加保压压力。

B2、增加保压时间。

C、过髙得熔化温度引起得过收缩。

C1.降低机器得加热温度。

C2、降低«具得加热温度。

D、横具冷却不够充分引起得过收缩。

D1,检査水冷却系统:水压,水流*与水温OD2、检査横具得冷却水道有无污染或堵况。

化。

D3、增加瓶坯得冷却时间。

3、未熔化物部份熔化或完全未熔化得原料穎粒出现在瓶身上。

Ik■I丿%;可能得原因建议得检査得方法与对策A、进入料筒得原料颗粒温度太低或不均匀造成所II得熔化时间加长。

A1.检査干燥机得运转就是否正常:干燥温度(原料所II得),空气流*与原料在料斗停留得时间。

A2、检査在料斗中就是否有原料流动•绿色通道冷B、原料得熔点太高。

B\通过观察原料颗粒得变色来检査就是否原料有降解。

B2、通过DSC分析来检査在出现在4.4、短射A在一个完全得注塑成型过程中,充填瓶坯不够完全。

这种缺陷通常可在瓶坯颈部区域得螺纹部分观察到,另外短射也可引起瓶坯重*得减少。

5.长浇口点出瓶坯得长浇口点表现在浇口痕迹处有突出得熔化物。

86-瓶胚常见缺陷分析及处理方法

瓶胚常见缺陷分析及处理方法1. 气泡.二由于注塑机内部的空气或产生的气体导致随机的气泡或空洞出现在瓶坯的侧壁上2. 凹痕••上凹痕是因热收缩在瓶坯的内表面或外表面形成的原料凹陷现象。

凹痕通常出现在瓶坯的厚壁部份和壁厚变化的地方。

B2.增加保压时间。

C.过高的熔化温度引起的过收缩。

C1.降低机器的加热温度。

C2.降低模具的加热温度。

D.模具冷却不够充分引起的过收缩。

D1.检查水冷却系统:水压,水流里和水温。

D2.检查模具的冷却水道有无污染或堵塞情况。

D3.增加瓶坯的冷却时间。

3. 未熔化物部份熔化或完全未熔化的原料颗粒出现在瓶身上可能的原因建议的检查的方法和对策A.进入料筒的原料颗粒温度太低或不 均匀造成所需的熔化时间加长。

A1.检查干燥机的运转是否正常: 干 燥温度(原料所需的),空气流量和 原料在料斗停留的时间。

A2.检查在料斗中是否有原料流动的“绿色通道”。

B.原料的熔点太高。

B1.通过观察原料颗粒的变色来检查 是否原料有降解。

B2.通过DSC 分析来检查在出现在瓶 坯上的未熔颗粒的熔点和结晶度。

C.原料颗粒尺寸大小超过标准或者不 均匀。

C1.检查原料颗粒是否有合适的尺寸 和均匀度。

4. 短射在一个完全的注塑成型过程中,充填瓶坯不够完全。

这种缺陷通常可在瓶坯颈部区域的螺纹部分观察到,另外短射也可引起瓶坯重量的减少。

5. 长浇口点亠土瓶坯的长浇口点表现在浇口痕迹处有突出的熔化物6. 拉长的浇口柱A瓶坯的拉长浇口柱表现为拉出的结晶痕迹7. 拉丝.?塑料细线或塑料绒毛突出在瓶坯的浇口点部分8. 水痕丄二径环出现在瓶坯的内径或外径表面上。

这种环通常表现为清晰的椭圆形皱纹。

9. 浇口结晶上-在瓶坯的浇口区域有白色晶体结构出现,通常可发现遍布整个瓶坯壁的横切面(左图),在瓶坯的内壁部分,接近型芯端盖的表面(中图),从瓶坯的浇口区域成条纹向坯身延伸(右图)。

B3.检查模具浇口模板的冷却水道是否有污染和堵塞。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3、清理冷却系统 1、降低注嘴温度 1、增加注射量 2、加大保压时间和压力

1、拆模从新加紧运水管 1、减小机械手吸力 2、清理机械手吸筒

原因:焦痕

检查和解决方法: 1、温度太高 模温 1、减小注嘴温度、减小机温、 2、减小螺杆转速和背压 3、刚开机时减少加热时间 1、更换新注嘴隔热套和注嘴 1、更换注嘴 1、检查注嘴加热系统

4、阀针控制气阀失灵 5、抽胶不足 6、保压太大

原因:水气痕迹

检查和解决方法: 1、模具冷却水温太低 2、车间环境温度过高或湿 度过大造成模具结水珠 3、模具漏水 1、升高模具循环水温度 1、调低空调温度

原因:原因:

1、检查模具漏水原因及排除

原因:底部结晶

检查和解决方法:

1、注嘴温度过低或偏高 2、保压压力过大 3、冷却不良 1、升高或降低注嘴温度 1、减低保压压力第三级 1、检查冷却系统:压力、温度、流量 2、增加冷却时间 3、清理模具冷却系统 1、增加抽胶位置和时间 1、有无贴紧在注嘴上 1、检查并更换阀针注嘴

原因:缩水

检查和解决方法: 1、注射不充分 1、增加注射量 2、减小转换时间 3、增加保压压力和时间 2、冷却不良 1、检查水系统(压力、流量、温度) 2、检查模具水道(模芯分水管、模腔、) 3、增加冷却时间 3、温度太高 1、减小机温、模温 4、排气不良 1、检查排气孔 2、减小注射压力和速度 5、过度抽胶 1、减小抽胶位置和时间 6、由于填充过度引起机械变形 1、减小保压 7、阀针位置不对 1、保养热流道

• • •

• • •

原因:气泡

检查和解决方法 • 熔融性能问题 • 熔胶内有气泡-不足的背压压力的影响 • 在塑化过程中, 如果螺杆被允许轻易”跳后”, 那麽,就会出现熔体压力 的不稳定. • 这种不稳定的熔体压力导致在熔体内部出现间隙空间. • 这种间隙空间就会导致在熔体内产生气泡, 然后形成越来越大的气泡. • • • • • • • 熔胶内有气泡-过低的原料温度的影响 每个PET螺杆都有自己的独特的设计产量或输出率, 以 公斤/小时 (Kgs/hr)表示. 设计时,假设了一个特定的入料温度, 或能量数值. Husky PET螺杆的设计师在设计时, 假设的入料温度范围为155 ℃ 170 ℃. 当入料温度太低时,就必须从其它地方获得额外的能量, 比如, 炮筒发热 环, 机械剪切等. 随着机械剪切率的增大, 熔体的不稳定性和滑动就会发生.熔体压力的 变化, 将导致气泡的产生.

原因:注口拉丝

检查和解决方法: 1、热流道注嘴无法关闭 或注嘴口已磨损 2、热流道注嘴区温度太高 3、冷却不良 1、保养热流道气缸或更换新注嘴 2、增加模具温度 1、降低注嘴加热温度和模具温度 1、增加冷却时间 2、检查冷却系统:压力、流量、温度 3、清理模腔底 1、保养阀针控制阀 1、增加抽胶位置和时间 1、减小保压

原因:未熔融料

检查和解决方法: 1、原料熔解不充分

2、原料质量问题 3、原料入口温度太低 求

1、增加机温、背压、螺杆转速 2、增加螺杆缓冲位置(10-20mm) 1、检查料粒尺寸是否不一 2、检查原料熔点是否不一 1、检查螺杆进料温度是否达到要求(正常要

4、入料段挤压不充分

为160℃) 2、检查干燥效果(干燥时间、温度等) 3、检查下料口保温情况 1、检查入料口有无胶并清理 2、减小入料口温度

原因:冷却不良

检查和解决方法: 1、模具冷却不好 1、检查水系统(压力、流量、温度) 2、检查模具水道(模芯分水管、模腔、) 3、增加冷却时间 2、保压不够或太大 1、增加或减少保压时间 2、增加或减少保压压力 3、温度太高 1、减小机温、模温 4、机械手位置不对 1、重新对位 5、模具表面潮湿 1、调节车间温度 原因:检查和解决方法 干燥不良 1、检查干燥系统 抽胶太多 1、减小抽胶位置和时间 螺杆打滑 1、检查色油质量

2、注射压力太低 3、注射速度太慢 4、温度太低 5、阀针移动不正确

6、模具排气孔堵塞 7、机械故障

原因:长注口

检查和解决方法:

1、由于注嘴区温度太低 1、增加注嘴温度 2、减小水口阀延时 3、增加模具温度 1、保养热流道 1、减小保压压力和 1、维修或更换水口阀

关时间

2、热流道阀针气缸堵塞 3、保压太大 时间 4、水口阀坏或气压不足 增大气压 5、抽胶太少 时间

原因:胚底缩水

检查和解决方法:

1、过度填充 1、减小注射量(剩余位置为:5~8mm) 2、减小保压压力 3、增加转换位置 1、增加抽胶位置和时间 2、廷长水口阀关时间 1、检查冷却水系统:压力、流量、温度 2、加长冷却时间

2、压力释放大小

3、冷却不良

4、注嘴太热 5、填充不足

6、模芯运水管松脱 7、机械手吸力过大

1、增加抽胶位置和

原因:பைடு நூலகம்长注口

检查和解决方法:

1、由于注嘴区温度太高 压力、温 1、减小注嘴温度 2、检查注嘴发热环情况 3、检查模具冷却水(流量、 度) 4、检查模具冷却水道 5、增加冷却时间 1、保养热流道 1、增加最后一段保压压力 1、减小抽胶位置和时间 1、增加开模速度

2、热流道阀针气缸堵塞 3、最后一段保压太小 4、抽胶太大 5、开模速度太慢

干燥

2、原料在螺杆停留时间过长 3、原料降解 生白雾 温度提升2~5℃)为正常温度 3、将模温度降至合适温度(275~ 280℃) 1、将炮筒高温的原料空注出来 1、减低螺杆转速和背压 2、将机器温度降低(一般在瓶胚不产

原因:壁厚不均

检查和解决方法:

1、模具损坏 或脱落 2、由于高充注压力造成的

1、检查模芯模腔有无变形 2、检查模具水平 3、检查模芯分水管有无损坏 4、检查冷却水道有无 1、减小保压压力 2、减小保压时间 3、减小注射压力 4、减小注射时间 1、尽量使穿梭阀到射嘴头的 近热流道温度

4、减小保压压力或保压位置

2、模唇、模芯座、模腔 损坏 3、加热温度过高 4、锁模压力太低 5、原料在加热段停留时 间过长 1、更换或修复损坏部件 1、降低机温和模具温度 1、增加锁模压力(一般为:200~230Psi) 1、把生产周期缩短

原因:瓶胚发黄

检查和解决方法:

1、干燥时间过长/温度太高 新抽料 1、把已过度干燥的原料放出,重

4、抽胶太少 5、检查注嘴发热圈 6、阀针注嘴磨损

原因:瓶身白雾

检查和解决方法:

1、原料干燥不足或干燥不好 1、检查干燥机 2、原料太湿 1、检查原料水份 3、塑化不足 1、提高背压压力 2、增加螺杆转速 3、增加机温 4、增加螺杆缓冲位置 4、冷却不良 1、检查冷却系统(压力、温度、流量) 2、增加冷却时间 3、清理模具

常见质量缺陷的原因及检查和解决方法

• • • • • • • • • • • • • • 冷却不良 缩水 气泡 AA过高 IV降过大 未熔胶粒 胚口缺料 长注口 拉长注口 注口拉丝 水气痕迹 底部结晶 瓶身白雾 瓶胚黑点/污染

常见的瓶胚缺陷分析和处理方法(续)

• • • • • • • • • 飞边 瓶胚发黄 壁厚不均 瓶底剥皮 胚底缩水 焦痕 鱼刺状条纹 注口针孔 色斑

3、由于温度变化造成 温度接

原因:瓶底剥皮

检查和解决方法:

1、注嘴口有冷胶 1、适当调高注嘴温度和减少保压压力 2、增大抽胶位置和时间 2、注嘴口和模腔底磨损 1、更换模腔底 2、更换新的注嘴、嘴隔热套、阀针和胶圈 3、胚底冷却不良 1、增大冷却时间 2、检查冷却系统:流量压力和温度 3、检查模腔底有无堵塞

原因:气泡

检查和解决方法: • 熔融性能问题 • 熔胶内有气泡-水分的影响 • • • 由于氢和氧在水分子中的存在, 这些气体在熔化过程中被压缩. 一旦熔体压力和熔融温度降低, 这些被压缩的气体就会被允许重新膨胀. 随着这种膨胀的继续, 气泡, 微小的空间和其它包含物就会在瓶胚内出现. 1、增加背压 2、增加机温 3、增加熔胶余量 熔融性能问题 熔胶内有气泡-快速熔融的影响 当熔融的速度太快时(超出螺杆熔化能力的设计标准),由于螺杆过度的滑动,气泡 就会出现. 这种滑动造成不稳定的熔体压力和气囊. 如果这种情况发生, 更大的气泡就会在熔体内出现. 1、减小螺杆速度

原因:瓶胚黑点/杂质

检查和解决方法: 1、外来杂质 2、高温降解 1、检查原料本身有无杂质 2、检查干燥时有无受到污染 1、减少注嘴温度、机温、模温 2、降低螺杆转速和背压 3、开机时缩短加热时间 4、检查注嘴和高温套有无损坏 5、停机时及时降温

原因:飞边

检查和解决方:

1、注射量太大 1、调小注射量 2、增大转换位置 3、减小注射压力

原因:色斑

检查和解决方法: 1、色油不能跟原料很好的混合 1、检查每次加入色油的剂量 2、检查色油 在入料口与 原 料的均匀分配并一 要使用搅拌器 3、检查色油管在入料 口有无正确的安放 (斜口朝下)和有无堵塞 4、检查色油使用型号的一致性 2、在塑化阶段不能与融胶很好的混合 1、增加螺杆背压 2、增加螺杆转速 3、增加炮筒融胶温度 (增加塑化段的温度) 4、 检查在炮筒入料口有无未融胶块,如有 必要需要清 理并降低入料口温度. 3、由于储胶余量不够造成的融胶压力不够 1、增加螺杆退后位置从而增加储胶余量(通常 输料余量为10~20MM)

2、注嘴隔热套老化 3、注嘴损坏 4、注嘴加热失控

原因:鱼刺状条纹

检查和解决方法:

1、塑化过度 1、降低机温、模温、注嘴温度 2、降低螺杆转速、背压 2、模具注嘴加热温度太高 1、降低注嘴温度 3、模具注嘴隔热套老化 1、更换注嘴隔热套 4、有空气进入熔料 1、增加螺杆背压 2、减小抽胶位置和时间 5、穿梭阀打开延时太短 1、增加穿梭阀延时时间 6、喂料段有胶或温度太高 1、清理并降低喂料段温度

原因: AA值过高

检查和解决方法: 1、原料过度降解 1、降低机器温度(在瓶胚产生白雾的前提下调高2-5℃) 2、降低模具温度(280±5℃) 3、降低螺杆转速和背压 在质量前提下将背压设为400~600Psi (螺杆塑化完成后到下一个塑化周期停留时间约4秒钟) 4、减少螺杆输料余量(10-20mm) 5、优化周期时间(避免原料在螺杆停留时间过长而降 解) 1、检查干燥机运行情况((露点≤-30℃、干燥 温度160-180℃、干燥时间5-6小时) 1、原料AA应小于1PPM