微流控芯片中混合器混合效果的影响因素分析

微芯片中纳米磁性颗粒对流动混合的影响.

微芯片中纳米磁性颗粒对流动混合的影响李战华 王化峰(中国科学院力学研究所LNM 实验室 北京100080)微芯片中流动的Re 数很低,液体的混合主要靠扩散作用。

扩散长度L 与扩散系数D 成反比。

如果D=10-7cm 2/s ,L 将接近几十厘米,对芯片的制作带来难题。

目前已提出一些增强混合的方法,例如:主动式震荡混合1、壁面粗糙结构增强混合2以及引进外加磁场增强混合3等。

这些方法对混合增强有明显的作用。

考虑到部分生物分子自身带有电性,或者很容易与磁性颗粒结合4,在电磁场作用下可以改变其分布或运动状态,因此有必要研究磁性粒子在磁场作用下的运动规律。

磁驱动促进混合是一种主动式混合方案,通过外加磁场力改变液体内磁性粒子的运动状态,从而改变液体的流动,达到促进混合的目的。

在这个混合方案中,影响混合效果因素的为磁场力大小和作用方式、液体流速等。

本文利用数值方法,计算了微管道在外加静、动磁场下,模拟了带磁性颗粒的液体与其他液体混合的过程。

同时对静态磁场的作用进行了实验对比。

1.基本方程带有磁性颗粒的液体的流动控制方程为:0()dV p V g M H dt ρηρμ=-∇+∆++∇ (1)其中H M )(0∇⋅μ为磁力作用项,其中ρ为液体密度,η为液体黏度,0μ为磁导率,M为溶液中由于磁性粒子的存在而表现出来的整体磁性。

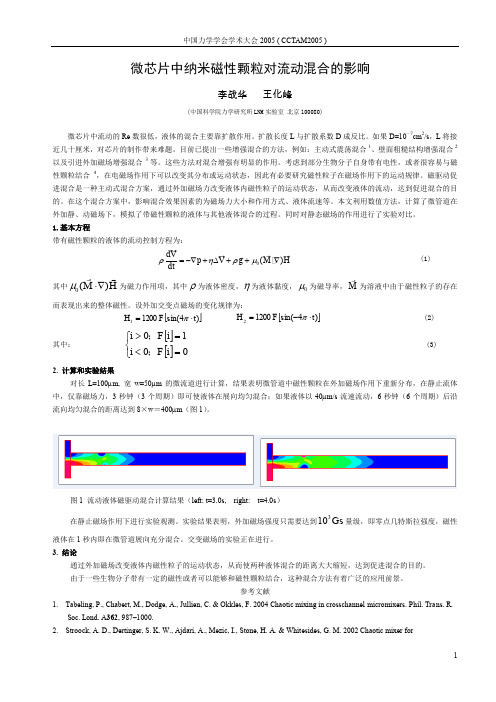

设外加交变点磁场的变化规律为: [])4sin(12001t F H ⋅=π [])4sin(12002t F H ⋅-=π (2)其中: [][]⎩⎨⎧=<=>0010i F i i F i ;; (3) 2. 计算和实验结果对长L=100μm, 宽w=50μm 的微流道进行计算,结果表明微管道中磁性颗粒在外加磁场作用下重新分布,在静止流体中,仅靠磁场力,3秒钟(3个周期)即可使液体在展向均匀混合;如果液体以40μm/s 流速流动,6秒钟(6个周期)后沿流向均匀混合的距离达到8×w =400μm (图1)。

微流控芯片中的流体混合与传质行为研究

微流控芯片中的流体混合与传质行为研究引言微流控芯片是一种将微流控技术应用于芯片尺寸的微小器件,具有高效、快速、低成本等优点,在生物医学、化学分析、环境监测等领域展示出巨大潜力。

在微流控芯片中,流体混合与传质是关键问题之一,对于实现高效的分析、反应和检测具有重要意义。

本文将从微流控芯片的基本原理、流体混合机制、传质行为等方面对微流控芯片中的流体混合与传质行为进行研究探讨。

1. 微流控芯片基本原理微流控芯片是通过微纳加工技术在芯片上构建微通道网络,将样品、试剂等微量液体引入流道,通过微型阀、泵等控制引导流体流动,实现对液体的精确控制和操纵。

微流控芯片最显著的特点是尺寸小、耗液量低、反应时间快、自动化程度高,能够在微尺度上进行多步骤的实验操作。

微流控芯片主要由底板、流道、控制单元和连接口组成。

底板是芯片的基本支撑结构,常用材料包括硅胶、玻璃等。

流道是芯片中液体流动的通道,通过光刻、腐蚀等加工工艺在底板上制作而成。

控制单元包括微阀、泵等微流控元器件,用于控制流体在芯片内的流动。

连接口用于将芯片与进样器、检测设备等连接起来。

2. 流体混合机制流体混合是微流控芯片中一个重要的问题,影响着化学反应、生物分析等各种应用的效果。

在微流控芯片中,通常采用两种基本的流体混合机制:扩散混合和对流混合。

2.1 扩散混合扩散混合是指两种或多种物质通过分子扩散实现混合的过程。

在微流控芯片中,扩散混合主要依赖通道内分子的自由扩散作用来实现的。

由于微流控芯片通道尺度小,分子扩散速度较快,因此扩散混合在一定程度上可以实现快速的混合效果。

2.2 对流混合对流混合是指通过流体的流动来实现混合的过程。

在微流控芯片中,常通过设计特殊的流道结构来增加流体的对流程度,从而实现快速混合。

3. 传质行为传质行为是研究微流控芯片中流体混合过程的关键问题之一,涉及到物质在流体中的传输和扩散过程。

3.1 传质过程传质过程是指物质从高浓度区域向低浓度区域传输的过程。

通道式微混合器的设计及性能

通道式微混合器的设计及性能王小章;王朝晖;张群明;王敬【摘要】The structure and performance of micromixer with "Y"type channel was investigated with computed fluidic dynamics and digital image process. The influences of micromixer such as inlet angle, channel size, and flow velocity of fluid on mixing process, were analyzed. Numerical simulation results reveal that a suitable mixing can be achieved in a microchannel mixer with an inlet angle of 60°, the width of 200 μm, and the in-flow velocity of 0. 02 m/s. Numerical simulations were also executed to compare the performance of mixers such as twisted, blocked, and straight channel. The results indicate that the blocked channel mixer has higher quality than its counterparts. According to the numerical results, a new mixer with convex block arrays on two-side walls was adopted, which can accelerate mixing process by squeezing and spreading the streamline of fluids repeatedly. The new mixer was fabricated with MEMS techniques and mixing experiments were carried out to verify the results. Mixing process was also observed. The recorded images were processed and the specific index of fluid mixing along the flow axis was identified according to the constructed standard curve in advance. The identified results validate the performance superiority of the new mixer. In the end, the errors in mixing results were analyzed to find their sources, and some useful advice was also proposed to improve the performance of the experiments.%利用计算流体力学和数字图像处理技术,研究“Y”型通道式微混合器的结构及混合性能,分析了混合器结构尺寸和流动条件对混合过程的影响.数值模拟结果表明,在混合通道入口夹角为60°、通道宽度为200 μm、注入速度为0.02 m/s的流动条件下,可以取得比较满意的混合效果.利用数值模拟对比了扭曲通道混合器、导流块和直通道结构对混合过程的影响,结果表明使用导流块可以显著提高混合效果.依照模拟计算结果,设计并用MEMS工艺制作了双侧壁有内肋块的通道式微混合器,并进行了流体混合实验,观测了混合过程.拍摄混合实验图像,对比标准浓度-图像灰度关系曲线后识别出拍摄点混合指数.识别计算的结果也证实了所设计混合器性能上的优越性.最后对实验结果误差进行了分析,说明了误差来源并给出了相应的改进措施.【期刊名称】《纳米技术与精密工程》【年(卷),期】2011(009)006【总页数】6页(P555-560)【关键词】微流控芯片;微混合器;微流体;MEMS【作者】王小章;王朝晖;张群明;王敬【作者单位】西安交通大学机械工程学院,西安 710049;西安交通大学机械工程学院,西安 710049;机械制造系统工程国家重点实验室,西安 710049;西安交通大学机械工程学院,西安 710049;机械制造系统工程国家重点实验室,西安 710049;西安交通大学机械工程学院,西安 710049【正文语种】中文【中图分类】TH815微流控芯片作为一种新型的测试器件,具有小消耗、大通量、高效率和低成本等优点,已经开始应用于化学分析、生物检测和环境监测等领域.微混合器作为微流控芯片上的主要功能部件,用于实现微小尺度下两种或多种流体的快速混合、反应,并实现所期望的检测结果.由于尺度效应的作用,微尺度下流体混合主要依赖流体分子间的相互扩散来实现[1],需要较长的混合时间和流动距离,效率低下且不适合芯片式快速检测的应用.为此,研究人员设计了多种原理、结构以及动作方式的微混合器,以提高混合效率.按照微混合器的工作原理,可以分为主动式和被动式微混合器.前者主要利用外加电场[2]、磁场[3]、超声场[4]、表面声波[5]以及机械搅动[6]等方式来增强流体分子间的接触和扩散,促进混合过程加速进行;后者则没有外加能量作用,依靠混合器的内部结构使流体流动迹线发生弯折、重叠、交叉,从而增加流体间的接触面,提高分子间的扩散并加速混合.被动式混合器的结构有直通道型[7]、分流型[8]、混沌型[9]、鱼骨型[10-11]以及旋流型[12-13]等.相比于主动式混合器,被动式混合器具有结构简单、制造工艺简化、集成性高等优点,在微流控芯片上获得比较广泛的应用.对于被动式混合器的研究,需要解决混合效率与器件结构、制作工艺间的矛盾.结构复杂的混合器(如分流型、混沌型和鱼骨型等)具有较高的工作效率,但存在着制作技术要求、工艺复杂及制作成本高的缺点,并且不易实现同芯片检测模块的集成化设计和制作.结构简单的混合器(如直通道型)又由于工作效率低,也难于满足实际应用.本文的研究工作是用于集成式微型化学发光检测芯片的被动式混合器,需要设计高效的混合器结构,具有制作工艺简单、成本低的特点,并可实现芯片设计和制作的集成化.本文研究一种“Y”型直通道型微混合器的结构及性能.利用数值模拟方法研究不同结构参数和工作条件下,“Y”型微混合器能够达到的混合性能,并对其结构和工作条件进行设计,以提高其混合性能.采用微制造工艺制作微混合器,进行微流体混合实验,并使用图像处理方法研究其混合性能,通过对比实验验证微混合器设计结果的可行性及正确性.1 微混合器设计微流控芯片中常用的“Y”型直通道微混合器,如图1所示,待混合流体从两个入口分别流入,经过主混合通道后实现混合过程并流出.能够影响混合过程的因素主要有:入口夹角α、宽度W、长度L、高度H.由于微尺度流体混合的扩散过程主要发生在宽度方向上,因此高度H的影响暂不进行讨论.研究表明,微通道中的流体运动依然遵循质量守恒定律、动量守恒定律和能量守恒定律[1].为分析结构参数对混合过程的影响,用计算流体力学软件Fluent对混合过程进行模拟计算,并用混和指数法来描述混合性能.混合指数法通过计算混合溶液截面上的溶质标准差来衡量流体介质分布的均匀程度.混合越均匀,标准差就会趋向于0;反之,则标准差为0.5.混合指数的计算详见文献[14].图1 “Y”型混合器简图1.1 结构参数选择图2 不同通道宽度的混合模拟结果按照扩散混合理论,分子间扩散需要一个过程.因此,流动混合需要经过一定距离(时间)才能实现有效混合.微混合器设计就是要选择合适参数,以减少混合距离,提高效率.为方便计算,论文选取两种相同液体进行数值计算,即两种液体具有相同密度、黏性、扩散系数和导热系数等物理属性.对不同通道宽度的混合模拟结果如图2所示.图中给出的是两种不同流体入口速度条件下,混合器内不同截面上两种流体的混合指数的变化过程.从图中可以看出,随通道宽度变小,混合指数不断降低,表明混合效果越来越好;图中结果还表明,微尺度通道内流体混合时的入口速度越低,混合效果越好.这些结果都同分子扩散混合的理论相一致.减低入口速度,可以在一定的混合长度上获得更高的混合效果.对比两幅图中的混合指数,可以看出选用200 μm通道宽度和0.002~0.02 m/s的流入速度可以获得较满意的混合长度.入口夹角α对两种流体的混合过程也有显著影响,图3给出了不同入口角度情况下的模拟结果.图 3(a)为0.02 m/s的流入速度时不同夹角的混合器的混合指数,可以看出夹角过大或过小都会使混合效果下降,混合长度延长.图3(b)为流入速度为0.002 m/s时的混合情况,此时的混合指数基本上趋于一致,说明在小流入速度时夹角α的影响变小.由于此时的流动速度很低,虽能取得较高的混合效果,但整体效率很低.综合图中结果,入口夹角取30°时可获得一个很好的混合效果.图3 不同入口角度的混合模拟结果1.2 混合器通道形状的影响为了提高效率减少混合长度,同时设计了几种可以加快混合过程的通道形状,如图4(a)所示.通过将通道折弯、增加内部导流块的方式,可以使流体流动迹线发生改变,增大接触面并加快扩散和混合.一种方式将直通道折弯,通过流体在弯道流动迹线的变化来增强混合,如图中的“Z”形和圆弧形折弯.另一种方式是在通道内部设置导流块,以导流块对混合流体进行流线弯曲、挤压和重叠等方式来实现混合过程加速.论文主要在混合通道约1/3处设置了方形、三角形、圆形导流块;同时在通道侧壁上设置了突出肋块,对流体流线进行挤压、弯曲以促进混合.所设置的导流块和内肋块,占用混合通道宽度的一半,并设置在距离混合通道入口1/3 L的位置.图4 混合通道形状及其对混合效果的影响图4(b)给出的是图4(a)中各类混合通道和直通道混合器的混合效果对比.模拟结果表明,弯曲混合通道和设置导流块能够有效增强混合效果,缩短混合长度.其中,“Z”形弯折和内肋块通道的混合效率比较高,大约比直通道的混合距离缩短2/3以上.在50 mm的混合长度上,内肋块型通道可以获得约0.36的混合指数,“Z”形弯折通道约为0.38,远远高于其他几类.由此可见,内肋块型混合通道的混合效率最高.需要说明的是,图中给出的混合指数是仅设置一个弯折或导流块后得出的,排列多个结构能显著提高混合效率.按照模拟计算的结果,选用内肋块型微混合器,并在通道两侧壁相对排列肋块以增强混合效果,见图5.所设计的微混合通道总长40 mm,宽度1 mm,内肋块为600 μm×600 μm正方形,间距2.5 mm,相对排列于两侧壁上.通道宽度选择为1 mm,主要是考虑到制造工艺的要求.窄小的混合通道可以提高混合效率,但对制造工艺及设备要求较高.考虑到实际加工设备等因素,选用了较大宽度的微通道,并将内肋块加高到600 μm,以补偿宽通道的损失.图5 所设计的内肋块混合器及其尺寸2 实验测试2.1 微混合器制作PDMS具有良好的生物相容性及透光性,特别适用于制作微流体器件.论文选用SU-8胶与PDMS配合使用的模塑法.先以SU-8胶制作模具,再将PDMS及固化剂混合液浇注于其上并加热固化成型,从模具上剥离后即可获得通道板.制作好的PDMS器件表面经等离子氧化后,贴合并加热进行封装,保证微通道的密封.采用微制造技术制作的微混合器如图6所示.图6(a)是制作好的微混合器实物照片,透明材料非常便于对混合过程进行观测.图6(b)是对混合通道的局部显微放大照片,可以清楚地看到内肋块在通道中的位置.侧壁上内肋块突出过大,主要原因是微制造时在光刻显影过程中,肋块顶部受到显影液过度刻蚀导致.微混合器的外接管是聚四氟乙烯管,用树脂胶实现黏结和密封.为了更好的对比混合效果,同时制作直通道和方形导流块的微混合器,用作对比实验,以验证设计结果的正确性.图6 制作的PDMS材料微混合器实物及局部显微放大照片2.2 混合实验混合效果测试实验主要通过显微镜以及CCD摄像机记录流体的混合过程,通过图像处理方法分析图像的灰度值,对混合效果进行定量研究.实验中采用罗丹明B去离子水溶液和去离子水进行混合.实验观测时,设定蠕动进样泵的速度,将显微镜对焦于微混合通道的中心平面并固定,然后在微流控芯片的混合通道上每隔5mm截取混合图像.通过图像处理技术得到该截面上的流体混合指数,最后绘制微通道中液体的混合指数随流动长度的变化图.图7给出了罗丹明B去离子水混合过程中流道的局部图像,拍摄位置在距离混合入口10 mm处.从图中可以看出,混合过程刚刚开始进行,混合效果并不显著.图7 罗丹明B去离子水混合过程中流道的局部图像实验中在每种形状流道的每个截面处截取了5幅图片计算,通过MATLAB程序进行图像处理及识别.首先要建立标准浓度-灰度关系,然后将识别到的混合图像灰度值与之进行比较,并经过插值计算得到该截面混合指数.最后将各个截面的混合指数绘制成图像,就可得到混合通道内的混合效果与长度的变化图.3 实验结果及讨论要对混合效果进行数值分析,首先要建立图像的灰度值与溶液浓度的关系曲线,因此在实验之前,配置0.02 g/mL的罗丹明B溶液为母液,然后分别稀释分配成浓度为0%、10%、20%、30%至100%的溶液.将样品注入实验用芯片中,在显微镜下获取流道中液体的图像,并通过MATLAB处理后建立图像灰度值与溶液浓度的标准关系.分别进行了10次实验,得到了各个浓度下的10个灰度值,通过拟合后得到的曲线如图8所示.图8 实验中建立的标准浓度-灰度值拟合曲线为了更加清楚地对比模拟结果和实验结果的混合效果,图9分别给出了3种通道的混合指数的模拟和实验测试曲线图.从图中可以看出,模拟结果连续性比较理想,实验结果波动性比较大,但总体趋势与模拟结果相一致.其中,从模拟和实验结果中均可以看出直线型流道的混合效果最差,方形导流块和内肋块型流道混合效果较好.综合比较后可以看出,方形导流块混合器混合性能高一些,但制作工艺复杂;内肋块混合器具有更好的综合性能.从实验结果中无法看出3种微混合器的性能差异,究其原因可能有以下几点.首先,蠕动泵进样为脉冲式进样,无法做到数值模拟中0.02 m/s的连续进样,造成液流运动的脉动性,影响混合效果.其次,流道并非理想边界,流道底部和壁面粗糙不光滑以及内肋块和导流块的非理想形状都能带来混合效果的改变.再次,背景颜色的非均匀性,镜头表面和样片表面的颗粒或者灰尘、照明光线的改变也影响到图片的灰度值.最后,CCD相机的分辨率有限,而且存在热噪声和电噪声的影响.改变进样方式和实验条件,如采用柱塞泵进样、超净环境以及制冷CCD相机等,都可提高实验测试的准确度和精度.图9 3种通道混合指数的模拟与实验测试曲线对比4 结语微混合器是微流控芯片检测中的一个重要部件,用于实现微尺度下流体的快速高效混合,并提高芯片检测效率和准确性.论文研究了多种“Y”型通道式微混合器的设计及性能影响因素,利用计算流体力学方法对微混合器的参数:入口夹角、宽度、注入速度以及内部结构化等进行了仿真和优化.计算结果表明:在入口夹角60°、通道宽度200 μm、注入速度0.02 m/s的条件下,“Y”型通道式微混合器可以取得较好的混合效果;相比于弯折通道和内置导流块通道,侧壁带有内肋块的微混合器具有更好的混合性能;在相同条件下,内肋块混合器具有更短的混合长度和更高的效率.选用SU-8胶与PDMS配合使用的模塑法,用微制造工艺制作了微混合器,并进行混合实验研究.罗丹明B去离子水溶液和去离子水的混合实验过程,验证了内肋块混合器结构设计的正确性和有效性.对混合实验过程的图像进行处理,并用预先标定的标准灰度与混合指数关系,识别出混合通道内流体的混合指数.实验结果验证了所设计的内肋块混合器结构上的正确性和性能上的优越性.最后对实验结果误差进行了分析,说明了误差来源并给出了相应的改进措施.研究结果表明,具有内肋块的通道式微混合器,具有结构简单,制作工艺简化、可集成性高的优点,未来的研究将其应用于化学发光微检测芯片上,以提高检测效率并降低检测成本.【相关文献】[1] Karniadakis G E, Beskok A. Micro Flows Fundamentals and Simulation[M]. New York:Springe-Verlag Press, 2002.[2] Wang Y, Jiang Z, Proshanta D. A microfluidic mixer utilizing electrokinetic relay switching and asymmetric flow geometries [J]. Journal of Fluids Engineering, 2007,129(4):395-401.[3] Ryu K S, Shaikh K, Goluch E, et al. Micro magnetic stir-bar mixer integrated with parylene microfluidic channels [J]. Lab on a Chip, 2004,4(6):608-614.[4] Yang Z, Matsumoto S, Goto H, et al. Ultrasonic micromixer for microfluidic systems[J]. Sensors and Actuators A: Physical, 2001,93(3):266-272.[5] 费景臣,章安良.基于声表面波技术数字微流体微混合器研究[J].电子器件,2009,32(1):218-221.Fei Jingchen, Zhang Anliang. Study on micromixer for digital droplet based on surface acoustic wave[J]. Chinese Journal of Electron Devices, 2009,32(1):218-221(in Chinese).[6] Ukita H, Takada K, Itoh Y. Experimental and theoretical analyses of three dimensional microflows generated by an optical mixer[C]// Proceedings of SPIE. Denver,CO, USA, 2004,5514:704-711.[7] 余海燕,肖松山,陈禾,等.速度流型对微混合器混合效果的影响[J].纳米技术与精密工程,2005,3(4):290-294.Yu Haiyan, Xiao Songshan, Chen He, et al. Influence of flow velocity profile on mixing effect in micromixer[J]. Nanotechnology and Precision Engineering, 2005,3(4):290-294(in Chinese).[8] Sudarsan A P, Ugaz V M. Multivortex micromixing [J]. PNAS, 2006,103(19):7228-7233.[9] Lin Y, Gerfen G J, Rousseau D L, et al. Ultrafast microfluidic mixer and freeze-quenching device[J]. Anal Chem, 2003,75(20):5381-5386.[10] Stroock A D, Dertinger S K W, Ajdari A, et al. Chaotic mixer for microchannels [J]. Science, 2002,295(5555):647-651.[11] 张平,胡亮红,刘永顺.主辅通道型微混合器的设计与制作[J].光学精密工程, 2010,18(4):872-879.Zhang Ping, Hu Lianghong, Liu Yongshun. Design and fabrication of micromixer with main-assist channels [J]. Optics and Precision Engineering, 2010,18(4):872-879(in Chinese).[12] 王灵秀,张仁元,陈观生,等.旋流式微混合器混合特性[J].功能材料与器件学报,2008,14(6):1049-1053.Wang Lingxiu, Zhang Renyuan, Chen Guansheng, et al. Mixing characteristics of vortex micromixer[J]. Journal of Functional Materials and Devices, 2008,14(6):1049-1053(in Chinese).[13] Xu Yi, Liang Jing, Hu Xiaoguo, et al. Low-voltage-driven electrophoresis microchip and its application in biochemical analysis[J]. Nanotechnology and Precision Engineering, 2010,8(3):245-250.[14] 韩克江.被动式微混合器混合特性的数值模拟[D].济南:山东大学机械工程学院,2008.Han Kejiang. Numerical Simulating the Performance of Passive Micromixer[D]. Jinan:School of Mechanical Engineering, Shandong University,2008(in Chinese).。

反应器工程中的混合问题研究

反应器工程中的混合问题研究反应器工程是化工工业中最为重要、最为复杂的部分之一。

反应器工程中的混合问题是一项非常重要的研究内容,它直接关系到反应器内各种物质的混合情况。

混合问题的解决不仅可以提高反应器生产效率,还可以减少反应器操作过程中的事故风险,避免物料的层析现象和颗粒的沉淀现象等。

一、混合问题的原因在反应器工程中,混合问题主要是由以下两个原因引起的:1.反应器结构引起的混合不均匀:在反应器内部,由于不同部分的结构和孔隙度的不同,容易造成物质混合不均匀。

这会导致反应器内出现局部高温局部低温、局部快速反应局部缓慢反应等现象,从而影响反应的效率和质量。

2.反应器内流体机理引起的混合不均匀:流体在受到摩擦力、涡流、湍流等作用下,容易产生流动不稳定,从而影响反应器内物质的混合和传递。

例如,反应器内物料的成分及颗粒大小等因素,同样会影响流体的混合,从而影响反应效率和质量。

二、混合问题的解决方案为了解决反应器内的混合问题,需要采用一系列的解决方案,以提高反应器的生产效率和质量。

1. 优化反应器设计:首先,需要优化反应器的内部结构,尽量使得物质的混合更加均匀。

例如,在反应器内部设置不同的均流板和反应器罐的直径、高度比例等因素可以改善反应器内物质混合情况。

2. 改善流动机理:其次,需要对流体的流动机理进行深入研究,找到制约流体混合的关键因素。

例如,通过提高流体的转速、调节反应器罐的角度等方法,可以改善流体的混合效果,提高反应器的效率和质量。

3. 优化反应器操作:反应器的操作操作也是影响混合效果的重要因素之一,因此需要加强对反应器操作操作的培训和管理。

尤其是在进行反应器开启、关闭等操作操作时,应该严格遵守操作规程,避免对反应器造成损害。

4. 采用新型混合工艺:最后,考虑采用新型的混合工艺,如机械搅拌、超声波混合等,以解决反应器混合问题。

三、混合问题的应用混合问题的应用在化工生产行业中非常广泛,它可以帮助化工企业提高生产效率和质量,并使企业更加安全、高效地实现生产目标。

微纳米流控芯片技术在分析化学中的应用

微纳米流控芯片技术在分析化学中的应用随着科技的不断发展和进步,微纳米流控芯片技术在分析化学领域中逐渐得到广泛应用。

微纳米流控芯片技术是指利用微纳米加工技术制造芯片,通过微米级微通道和纳米级管道的流体运动控制,实现精准和高效的流体控制、混合、反应和检测等一系列操作,从而实现对微量或极微量样品的分析和检测。

本文将从微纳米流控芯片技术的基本原理、应用领域和未来发展方向等几个方面进行探讨。

一、微纳米流控芯片技术的基本原理微纳米流控芯片技术主要是通过微纳米加工技术制作芯片,并利用芯片内的微米级微通道和纳米级管道通过流体力学原理进行流体控制、混合、反应和检测等操作。

例如,可以利用晶片内设置的“渗入吸附柱”进行样品预处理和富集、利用“微阀”和“微泵”来完成样品的输送和混合、利用“微反应器”进行化学反应和检测等一系列操作。

相较于传统的分析化学技术,微纳米流控芯片技术具有高通量、高灵敏度、高速度、高精度等优点,可以实现对微量或极微量样品的快速分析和检测。

二、微纳米流控芯片技术的应用领域微纳米流控芯片技术在分析化学领域中的应用非常广泛,并且具有广阔的发展前景。

下面简要介绍几个应用领域。

1、生化分析微纳米流控芯片技术在生化分析中方面具有非常广泛的应用。

例如,可以利用微纳米流控芯片技术实现对生物分子的快速分离、富集和分析等,同时可以实现对生物信号的高通量检测和数据分析。

这对于分子医学领域的研究和临床诊断具有非常重要的意义。

2、环境分析微纳米流控芯片技术在环境分析方面也具有重要应用。

例如,可以利用微纳米流控芯片技术实现对环境污染物的迅速监测和定量分析等,实现对环境质量的动态监控和预测。

3、食品分析微纳米流控芯片技术在食品分析中也具有广泛的应用。

例如,可以利用微纳米流控芯片技术实现对食品中污染物和营养成分的快速分析和检测等。

这对于食品质量安全和营养健康领域的研究和监管具有非常重要的意义。

三、微纳米流控芯片技术的未来发展方向微纳米流控芯片技术在分析化学领域中具有广阔的发展前景。

微通道中流体特性模型之混合强化

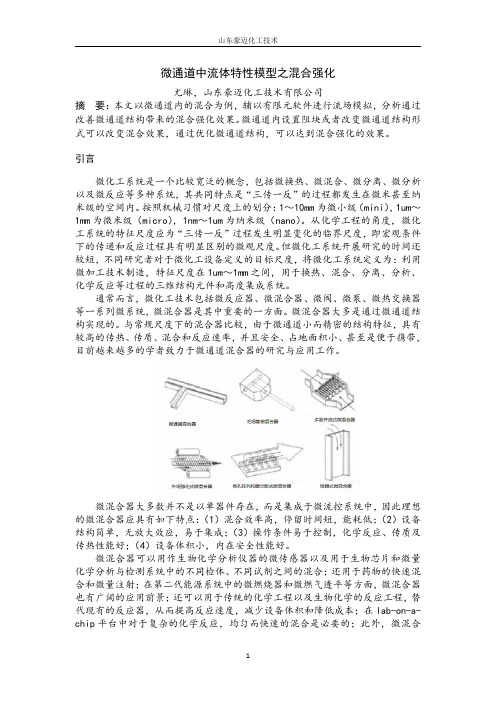

微通道中流体特性模型之混合强化尤琳,山东豪迈化工技术有限公司摘 要:本文以微通道内的混合为例,辅以有限元软件进行流场模拟,分析通过改善微通道结构带来的混合强化效果。

微通道内设置阻块或者改变微通道结构形式可以改变混合效果,通过优化微通道结构,可以达到混合强化的效果。

引言微化工系统是一个比较宽泛的概念,包括微换热、微混合、微分离、微分析以及微反应等多种系统,其共同特点是“三传一反”的过程都发生在微米甚至纳米级的空间内。

按照机械习惯对尺度上的划分:1~10mm为微小级(mini),1um~1mm为微米级(micro),1nm~1um为纳米级(nano)。

从化学工程的角度,微化工系统的特征尺度应为“三传一反”过程发生明显变化的临界尺度,即宏观条件下的传递和反应过程具有明显区别的微观尺度。

但微化工系统开展研究的时间还较短,不同研究者对于微化工设备定义的目标尺度,将微化工系统定义为:利用微加工技术制造,特征尺度在1um~1mm之间,用于换热、混合、分离、分析、化学反应等过程的三维结构元件和高度集成系统。

通常而言,微化工技术包括微反应器、微混合器、微阀、微泵、微热交换器等一系列微系统,微混合器是其中重要的一方面。

微混合器大多是通过微通道结构实现的。

与常规尺度下的混合器比较,由于微通道小而精密的结构特征,具有较高的传热、传质、混合和反应速率,并且安全、占地面积小、甚至是便于携带,目前越来越多的学者致力于微通道混合器的研究与应用工作。

微混合器大多数并不是以单器件存在,而是集成于微流控系统中,因此理想的微混合器应具有如下特点:(1)混合效率高,停留时间短,能耗低;(2)设备结构简单,无放大效应,易于集成;(3)操作条件易于控制,化学反应、传质及传热性能好;(4)设备体积小,内在安全性能好。

微混合器可以用作生物化学分析仪器的微传感器以及用于生物芯片和微量化学分析与检测系统中的不同检体、不同试剂之间的混合;还用于药物的快速混合和微量注射;在第二代能源系统中的微燃烧器和微燃气透平等方面,微混合器也有广阔的应用前景;还可以用于传统的化学工程以及生物化学的反应工程,替代现有的反应器,从而提高反应速度,减少设备体积和降低成本;在lab-on-a-chip平台中对于复杂的化学反应,均匀而快速的混合是必要的;此外,微混合器的研究也是微尺度下理解传递现象的基础。

微通道导引下数字微流体快速混合

微通道导引下数字微流体快速混合

章安良;叶丽军;费景臣

【期刊名称】《传感技术学报》

【年(卷),期】2009(022)006

【摘要】微流体混合是微流控芯片急需完善的重要操作单元,提出了在声表面波驱动下实现微通道内数字微流体快速混合方法.在1280YX-LiNbO3基片上设计相互垂直排列的两叉指换能器和反射栅,并在其声传播路径上制作微通道且进行疏水处理以防止微流体偏离运动方向,待混合的数字微流体移液于微通道中,分别在两叉指换能器上分时加RF电信号激发相互垂直声表面波,以驱动微通道中微流体输运、合并及快速混合.输运实验结果表明微流体在没有微通道时运动发生严重偏离声传播方向;混合实验表明:相比于自由扩散混合,声表面波作用极大地提高微通道中微流体混合速度且混合程度更高.

【总页数】4页(P781-784)

【作者】章安良;叶丽军;费景臣

【作者单位】宁波大学信息学院,浙江宁波,315211;宁波大学信息学院,浙江宁波,315211;宁波大学信息学院,浙江宁波,315211

【正文语种】中文

【中图分类】TN722

【相关文献】

1.影响微流体混合的因素及微混合器 [J], 李勇;王欣欣;王瑞金

2.微流体系统中微通道网络成形工艺研究进展 [J], 曹伟龙;田桂中

3.基于声表面波技术数字微流体微混合器研究 [J], 费景臣;章安良

4.压电基片上集成微通道数字微流体微混合器研究 [J], 章安良;叶丽军;费景臣

5.基于声表面波技术实现微通道内微流体的融合 [J], 张悦;高挺;胡楚;黄昶;尉一卿;章安良

因版权原因,仅展示原文概要,查看原文内容请购买。

微流控芯片中的混合流动模拟研究

微流控芯片中的混合流动模拟研究引言微流控技术被广泛应用于生物医学检测、化学反应和微型化实验中。

其中流动模拟是微流控技术的重要组成部分。

在实验设计的初期应根据实验目的和所需结果选择合适的混合流动模拟方式。

本文将介绍微流控芯片中的混合流动模拟研究。

I. 微流控芯片的介绍微流控芯片是一种可以在微米级尺度上进行液体输送和混合的小型化流控系统。

这种技术可以有效地控制物质输送和混合,且采用微型化结构进行集成设计,减小了体积、成本和消耗量,使得实验成本大幅度降低。

因此,微流控芯片在生物医学检测、化学反应和微型化实验等领域得到了广泛应用。

II. 混合流动模拟的作用混合是微流控芯片中的一个重要操作,涉及到多个样品或药剂溶液的混合反应,因此流动模拟的选择直接影响混合质量和实验结果。

本节将介绍混合流动模拟的作用和分类。

混合流动模拟的作用在微流控芯片中,混合反应发生在微通道内,混合质量的好坏直接影响实验结果。

通过不同的混合流动模拟方法,可以快速混合样品或药剂溶液并控制混合时间,以实现混合反应。

混合流动模拟的分类混合流动模拟通过不同的物理机制实现混合作用,并可分为以下几种类型:1. 扩散混合:通过强制营造混合条件,促进物质间的扩散作用,从而使两个溶液混合,通常用于水平流动通道中。

2. 摆动混合:在流动通道的两侧施加周期性振动或旋转驱动力,使混合反应在微通道中均匀发生,通常用于三维结构中。

3. 层流混合:利用流体层流层之间的黏性作用力将不同的流体混合,实现混合效果,通常用于同轴流通道中。

4. 脉动混合:利用周期性的压力波将两种溶液推入微通道,使它们交错混合,通常用于连续流动通道中。

III. 混合流动模拟实验混合流动模拟实验是一个基于微流控芯片模型的实验,其中通过设计和建模分析不同的混合流动模拟方案进行评估。

通过实验,可以确定混合流动模拟的适用范围和优化参数,以实现混合效果最佳的结果。

混合流动模拟实验的步骤包括:1. 设计流动模拟方案;2. 利用微流控芯片制作实验模型;3. 通过实验测试和数值分析对混合流动模拟效果进行评估;4. 对实验数据进行统计分析,确定优化条件。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

微流控芯片广泛应用于法医DNA的检测,其原理是控 制流体样本流过不同的温度区域来实现样本温度的改变, 完成变性、退火和延伸3个基本步骤,实现扩增。参与反应的 两种或以上的流体进行充分混合是影响扩增效果的重要因 素。由此产生了检测混合效果的多种方法,混合长度和时间 是表示混合效果的重要指标,在保证混合效果的前提下如 何减少混合长度和时间,是科研人员重点关注的问题。本课 题设计微混合器将两种流体进行充分混合检测,并在微混合 理论分析的基础上进行模拟仿真。 1 微流体的混合机理研究及性能评价 1.1 微流体的扩散控制方程

作者简介:李子晓(1991— ),女,河北邢台人,助理工程师,硕士研究生;研究方向:嵌入式软件开发。

- 21 -

第4期 2 019 年 8月

现 代 盐 化 工·专 论与综 述

N o .4 Aug ust,2019

混合的研究中,其中,计算流体动力学(Computational Fluid Dynamics,CFD)方法简单有效,是研究微通道内流体混合 的有效方法。 1.3 增强流体混合的方法

在没有外界扰动的情况下,微通道传输过程中起主导作 用的是分子的自由扩散[1]。一定温度下,流体分子的扩散可 用Fick’s法则表示:

(1)

其中,J表示扩散通量,kg/m3·s; ∂C 表示扩散方向上流体 ∂x

分 子的浓度梯度;A表 示两种流体的分界面积,m m 2;D表 示扩散系数,m2/s;C表示为分子的浓度,mol/L。扩散时间

常数可表示为:

t~L2/D

(2)

其中,L表示扩散尺寸,mm;D表示流体的扩散系数,m2/s。

流体混合的特征尺度越小,扩散的距离越短,混合所需的时

间越短。

在低雷诺数下,流体的混合主要是依靠流体的分子间扩 散作用实现的,实质上就是质量传输的过程。质量的传输与 流体的物态、组分的梯度以及其扩散能力有关。微通道内两 种流体之间的质量传输可以用对流—扩散方程来描述:

第4期 2 019 年 8月

现代盐化工 Modern Salt a nd Chemical Industry

N o .4 Aug ust,2019

微流控芯片中混合器混合效果的影响因素分析

李子晓(公安部第一研究所来自北京 100044)摘 要:对扩散控制方程进行理论推导,并阐述了微流体流动混合的研究、增强流体混合的方法和微流体混合性能的评价方 法。运用COMSOL仿真软件对S形微混合器内的流体混合效果进行仿真分析,分别研究4种不同的入口速度、扩散系数和动力 黏度对混合效果的影响。结果表明,在其他条件不变的情况下,入口速度越大,混合效果越好;扩散系数越大,混合效果越 好;流体的黏度越大,混合效果越差。 关键词:微流控芯片;混合器;COMSOL仿真

对于不同浓度的两个流体(A,B),从接触点到在流体B 一侧流体A的质量分数为0.01的点的距离,或者接触点到流 体A一侧的壁面的流体A的质量分数为0.99的点的距离[4],可 以看出,扩散距离越小,表面扩散越快,混合效果越好,反之 混合越慢。该方法用于判断混合效果简单,适合用于结构类 似、对比不同参数的混合情况。 1.4.2 混合指数

在微型器件中,由于特征尺度很小,流动的雷诺数也很 小,内部以层流为主,黏性力的影响占主导地位。由于受到 反应以及其他因素的限制,流动速度也很小,此时微通道中 流体的混合主要由分子的扩散过程来完成。流体的扩散系 数很小,扩散过程非常缓慢,因此,需要采取一定的措施来 增强扩散过程,减小混合时间和混合长度,达到增强混合的 目的。

流体的混合是将两种或多种不同的流体掺杂在一起, 并逐渐混合均匀的过程。微流体的混合主要基于两种机理: (1)不同流体之间的扩散作用,流体之间存在固有的分子扩 散发生混合,这种扩散作用可使分子由高浓度区域向四周浓 度低的区域进行扩散,从而使得浓度差逐渐缩小。(2)在待 混合流体上外加的对流作用,它使待混合流体被分割、变形、 重新分布,这种作用可使不同流体的接触面积增加。

理论分析主要对通用方程式进行改进,简化成具体的 模型方程,结合初始条件和边界条件,利用数学迭代方法求 解。理论分析是以连续性方程为前提的,而实际流动过程的 模型方程大部分是复杂的非线性微分方程,难以得出理论解 析结果,使得理论解析法的应用受限。但是,不能因此忽视 理论分析方法的作用,因为它作为研究流体问题的基础,可 以对数值模拟中的新方法进行发展评估及效果评价。 1.2.2 实验方法

∂C +V ⋅ ∇2C = D∇2C ∂t

(3)

其中,C表示混合体系中某种组分流体的浓度,mol/L; D表示两种流体间的扩散系数,m2/s。 1.2 微流体流动混合的研究

微流体的混合与宏观流体混合存在不同,且混合难度 相对较大。目前,针对微流体混合效果的研究方式[2]主要分 为3种:理论分析、实验方法和数值模拟。 1.2.1 理论分析

(1)层流剪切:在微混合器内设置一些障碍,流体在流 动过程中产生二次流[3],使流动截面上不同流线直径产生相 对位移,流体微元被剪切、拉伸和变形,增加流体间的接触 面积,减小层流厚度。

(2)延伸流动:由于流动通道几何形状的改变或者流 动被加速,产生延伸效应,使得层流厚度减小,改进混合 效果。

(3)分布混合:在混合元件通过流体的分割—重排—再 结合效应,减小层流厚度,增大流体间的接触面。此方法使 得流体单元的宽度变窄,加大了扩散的梯度,加速了不同浓 度流体之间的流动。 1.4 微流体混合性能评价 1.4.1 扩散长度

微通道中流体混合效果的实验研究方法主要是粒子或 染料示踪法,包括染色剂示踪技术、激光诱导荧光示踪技术 和微粒子图像测速技术。添加染色剂是最简单的表征混合 效果的方法,通过观察流体不同位置的颜色变化,可以得到 流体流动和混合过程中液滴的形成、发展和运动过程。 1.2.3 数值模拟

由于微通道结构尺寸较小,许多实验参数获取难度较大 甚至无法获取。数值模拟研究具有降低成本、节省时间、减 少实验量等优点,且可得到实验方法中难以测量的数据。近 年来,数值模拟研究方法已被用于微混合器中流体流动和