五金冲压模具基础知识完整版

冲压模具的基础知识

冲压模具的基础知识一、冲压模具的定义冲压模具是指用于在冲压加工过程中,将金属板材或带材以一定的轮廓形状和尺寸加工成所需零件的工具。

冲压模具通常由上模(凸模)、下模(凹模)和模具座组成。

二、冲压模具的分类根据冲压零件的形状和结构特点,冲压模具可以分为以下几类:1. 单工位模具:适用于生产数量较少的零件,操作简单,适合手工操作。

2. 连续模具:适用于生产数量较大的零件,可以实现自动化连续生产。

3. 复合模具:由多个工位组成,可以一次性完成多道工序的加工,提高生产效率。

4. 成形模具:用于将金属板材或带材通过冲压工艺加工成所需的形状。

5. 裁剪模具:用于将金属板材或带材按照一定尺寸裁剪成所需的形状。

6. 弯曲模具:用于将金属板材或带材按照一定角度弯曲成所需的形状。

三、冲压模具的工作原理冲压模具通过上模和下模之间的相对运动,将金属板材或带材置于模具座上,然后施加压力使其发生塑性变形,最终得到所需的零件。

四、冲压模具的主要构成部分1. 上模(凸模):也称为冲头,是冲压模具中与下模相对应的零件,用于施加压力。

2. 下模(凹模):也称为模座,是冲压模具中与上模相对应的零件,用于支撑工件和定位。

3. 模具座:用于固定上模和下模的基座,通常由钢板焊接而成。

4. 引导柱和导套:用于引导和定位上模和下模的相对位置,确保模具的精度和稳定性。

5. 推杆和导向机构:用于传递压力和控制上模和下模的运动轨迹。

6. 压力调节机构:用于调节上模和下模施加的压力大小。

7. 模具材料:通常采用高硬度、高强度的合金工具钢或硬质合金制作,以保证模具的耐用性和使用寿命。

五、冲压模具的制造工艺冲压模具的制造工艺通常包括以下几个步骤:1. 设计:根据零件的形状和尺寸要求进行模具设计,确定模具的结构和工艺参数。

2. 材料准备:选择合适的模具材料,并进行切割、锻造或热处理等预处理工艺。

3. 加工制造:采用数控机床、电火花机等设备进行精密加工,包括车削、铣削、钻孔等工序。

五金冲压连续模具设计讲义全

模具间隙调整技巧和方法论述

模具间隙的重要性

01

阐述模具间隙对冲压工艺和模具寿命的影响。

模具间隙的调整方法

02

介绍模具间隙的具体调整方法,包括垫片法、研磨法、镶块法

等。

模具间隙的检查与测量

03

介绍模具间隙的检查方法和测量工具,确保间隙调整的准确性。

冲压速度对产品质量影响研究

冲压速度与产品质量的关系

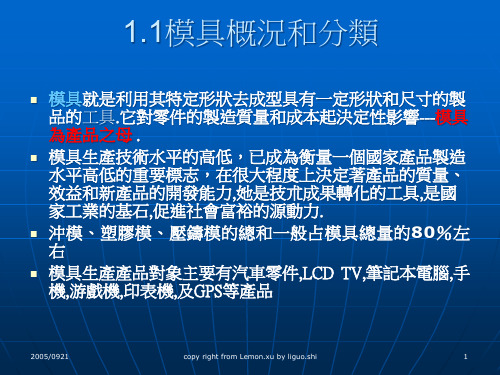

五金冲压特点

五金冲压具有生产效率高、材料利用 率高、产品尺寸精度高等特点,广泛 应用于汽车、电子、家电等行业。

连续模具设计原则

连续模具设计原则

连续模具设计应遵循工艺性、经济性、安全性和可维修性等 原则,确保模具结构合理、动作可靠、生产效率高。

连续模具设计要点

连续模具设计要点包括排样设计、冲压工序确定、模具结构 形式选择、模具零部件设计等,需要综合考虑产品要求、生 产条件等因素。

06 模具使用、维护与保养知 识普及

正确使用方法和操作规范讲解

操作前准备

检查模具各部件是否完好,确保 设备正常运行。

操作流程

按照生产要求,正确放置原料, 调整模具参数,启动设备进行冲

压。

操作后整理

及时清理模具内的废料和杂物, 保持模具清洁。

定期检查内容及频率建议

1 2

每日检查

模具固定螺丝是否松动,润滑系统是否正常。

分析冲压速度对产品质量的影响,包括尺寸精度、表面质量和力 学性能等方面。

合理选择冲压速度

根据产品要求和冲压工艺条件,合理选择冲压速度,确保产品质量 和生产效率。

冲压速度的调整与控制

介绍冲压速度的调整方法和控制措施,确保生产过程中的稳定性。

自动化生产线中参数设置建议

冲压模具基础知识讲义一

DE 下模板 材質﹕SLD(D2)熱處理 HRC58~60

LB 下墊板 材質﹕YK30 熱處理 HRC48~52

L20P05/0下921模座 B2 下墊塊 B1 下托板 材質: SS41 copy right from Lemon.xu by liguo.shi

19

5.1沖孔模

2005/0921

copy right from Lemon.xu by liguo.shi

定位凸點 以刺 破的方式成形 需脫料 凸點的 高度一般為T0.2

7

成形工序: 凸包與打橋

2005/0921

有工藝孔之 打橋式 先沖 工藝孔再成 形橋式 沖頭 仿形 入塊可 做平的

無工藝孔之 打橋式 用刺 破形式成形 需加脫料

凸包成形 凸包較高較 大時需整形 打凸時沖 頭仿形即可 整形時凸 包四周需做壓筋

U2 上墊塊 材質﹕SS41

EJ 擊出板 材質﹕S50C 熱處理 HRC45~48

UP 上模座 材質﹕SS41

UB 上墊板 材質﹕YK30 熱處理 HRC48~52

PH 上夾板 材質﹕SS41 用來夾持沖頭零件等

PP 止擋板 材質﹕YK30 熱處理 HRC48~52

PS 脫料板 材質﹕SLD(D2)熱處理 HRC58~60

圓形凸包

copy right from Lemon.xu by liguo.shi

8

成形工序: 反折拍平

2005/0921

拍平后兩片料貼在 一起 若反折邊較短 可直接用壓平式成 形 若反折邊較長 則 需用側推形式成形

反折邊較短 一般指不超過 4mm 用壓平

反折邊較長 或 整條大邊反折 用側推成形

copy right from Lemon.xu by liguo.shi

冲压磨具结构知识小百科

冲压磨具结构知识小百科冲压磨具是一种广泛应用于工业生产中的加工工具,主要用于对金属材料进行冲压加工,以实现所需的形状和尺寸。

本文将介绍冲压磨具的结构知识,包括其组成部分、优势和应用领域等方面。

一、冲压磨具的组成部分冲压磨具主要由以下几个组成部分构成:1. 上模(也称为上磨具):上模是冲床上用于冲击金属的模具部分。

它通常是由合金钢制成,具有高硬度和耐磨性,能够在冲击过程中承受较大的压力。

2. 下模(也称为下磨具):下模是与上模相对应的模具部分,用于支撑被冲击的金属材料。

下模的材料和结构通常与上模相似。

3. 压板:压板是用于固定金属材料,并通过受力传递给上模和下模的组件。

它通常由钢材制成,具有足够的强度和刚性。

4. 导向装置:导向装置用于确保上模和下模之间的准确对位。

它通常包括导柱和导套等部分,确保磨具在操作过程中保持稳定以及与冲床的配合精度。

5. 推料装置:推料装置用于将金属材料送入冲压磨具以进行加工。

它可以是手动操作或自动化设备,以提高生产效率和精度。

二、冲压磨具的优势1. 高效性:冲压磨具具有高效率的特点,能够在短时间内完成大批量的加工任务。

这使得它在工业生产中得到广泛应用,尤其适用于批量生产要求高精度的零部件。

2. 高精度:冲压磨具能够实现高精度的加工,能够满足复杂形状和尺寸的要求。

通过合理设计和制造,冲压磨具可以达到亚毫米级的加工精度,确保加工零件的准确性。

3. 经济性:冲压磨具的生产成本相对较低,且寿命较长。

一套合理设计和使用的冲压磨具可以在保证加工质量的同时,进行多次甚至数十次的加工任务,有效降低生产成本。

三、冲压磨具的应用领域冲压磨具的应用领域非常广泛,涉及到各个行业和领域。

以下是一些常见的应用领域:1. 汽车制造业:冲压磨具广泛应用于汽车零部件的生产,如车身、车门、引擎盖等。

它可以实现高精度的冲压加工,保证汽车零部件的质量和稳定性。

2. 电子行业:在电子产品的制造过程中,常常需要采用冲压磨具来加工外壳、连接器和散热器等部件。

五金连续冲压模具基础知识

17.回压:把前工程抽凸压到产品所需要的 尺寸,以消除工序件的内应力,提高工序件 的平整度,从而达到产品要求的一种冲压 工序.

冲裁模

弹性卸料板结构 刚性卸料板结构

折弯模

V型折弯模

U型折弯模

精密V折模

精密U折模

拉伸

正装拉伸模

倒装拉伸模

2.复合模具

定义:只有一个工位,并在冲床的一次行程中,同时完成两 道或两道以上的冲压工序的沖模。 特点: 1.冲件精度较高, 內外形相对位置各件一致. 2.可以充分利用短料和边角余料.

下模座

下模部分

上模部分

料带冲压工艺示意图

连续模具排样图

料带1

料带2

料带3

普通铣床 加工精度:±0.03

快丝机床 加工精度:±0.03

CNC加工中心 加工精度:±0.02 用于模板的钻孔铣削

CNC精雕机 加工精度:±0.02 用于模具镶件的曲面加 工及曲面铜公加工。

精密磨床

加工精度:±0.002 用于模具镶件的平面加工

导轨冲床

特点:床架采用整体铸造刚性较好,精度较高, 电器设备较多可加装多种人身安全防护 措施及模具安全防护措施。 运行速度:100-300冲次/分钟 适用:连续模

三元导柱

特点:床架采用整体铸造刚性较好,精度较 导轨冲床高,电器设备较多可加装多种 人身安全防护措施及模具安全防护措施。 运行速度:150-800冲次/分钟 适用:连续模

14. 铆合:使两部分材料结合成一个整体 的一种冲压工序(它包括工件自铆和多个 工件对铆)

15.压印:强行局部排挤材料,在工序件表面 形成浅凹花纹﹑图案﹑文字或符号等的一 种冲压工序,被压印表面的背面并无对应浅 凹和凸起.

五金冲压与模具基本知识

二,冲切模:

冲裁件常见问题及解决方案: 冲裁件毛刺出现及解决方法,在冲裁过程中,由于凸凹 模之间间隙的不合理性会出现毛刺或凸凹模在冲压过程 中有磨损现象,其间隙会增大,从而出现毛刺,所以在 设计冲裁模时根据材料厚度、性能合理选取凸凹模间隙

。

3.成型模:其可考慮覆合模與切剪模並用,主要考量其工件之型

板

板

顧名為夾取沖頭或入塊而使用之。

上 中墊板 下

應其使用之功能考量 其熱處理後之HRC值

其為置於出活動性之脫板上、下為使脫板中 之入塊沖頭,不易掉落而設。

剪切

切口

弯曲

抽引

打击

3.5 有关以下几点,大致归纳如下。 剪切 用剪刀或模具切断板材,切断线不封闭。 切口 在坏料上将板材部分切开,切口部分发生弯曲。 弯曲 用模具使材料弯曲成一定形状。 抽引 将板料或工件上有孔的边缘翻成竖立边缘。 打凸,拉伸 将板料毛坏压制成空心工件.

4. 冲压模具的构造 4.1 冲压模具的构造 冲压模具的构造大体上可分為刀具部、保持部和辅助部。 ●刀具部(冲孔机构) 直接作用於材料的部分 ●保持部(母模刀口机构、固定基準基构、、配套模座等) 固定刀具 ●辅助部(压料脱模机构、导向、定位等)

3.1 冲压模具(冲压加工)(A)

冲孔.切边加工大陆与台湾用语不同之处

□穿孔(冲孔) 呈封闭曲线的完全分离 □外形切割(外形切边)、(剪边) 呈开放型曲线的完全分离 □切断(剥料) 完全分离

3.2 衝壓模具(衝壓加工)(B) 成型 □除彎成V字型的V彎曲之外,還有L字彎曲、臺階狀的Z字彎 曲、N字彎曲、帽型彎曲等。 □彎成筒型的卷邊加工、圓型彎曲。 □扭轉彎曲。

5.3移动方式(三) 前迚/回车 工件的保持及释放(夹紧/放开) 工件的上升·下降(升/降)

(完整版)五金冲压模具基础知识完整版

侧边弧形度1.0mm/m; 任意板面放在平台上﹐平坦度<2mm﹒

3﹒不锈钢板SUS

概述﹕ 不锈钢是公司重要的金属材料,广泛用于各机种的许多弹

片﹑后窗﹑隔离片﹑遮片﹑挡片﹑导轨﹑支架等. 材料单价薄带为GI的十倍﹐厚带为GI料的六倍.分为弹性用 (冷作硬化状态)和非弹性用(固溶状态).

经常因为化学成份﹑拉伸性能﹑硬度不符﹐导致弹性不够 或冲压破裂等﹒

机械性能:

牌号 状 态

固溶

抗拉强度 屈服强度

MPa

520

MPa

205

SUS 精轧1/4 H 860

510

301

1/2 H

930

510

3/4 H

1130

745

固溶

520

205

SUS

304 1/2 H

780

470

3/4 H

930

665

SUS 退火

450

205

430

硬度

HV

218

310 370 200

伸长

8 下模板 SKD11 HRC58 模具的工作部分

9

下墊板 YK30

HRC52

承力部件, 保証沖裁刃口強度及對下模板上入子的固定與 承力

10 下模座 SS41 NONE 承受沖壓力及用于模仁與外導柱的安裝

/销 钉/弹簧及其它零件.

7.传递及改变工作运动方向的零件:如侧楔、滑块等.

編號 品名 材料 熱處理

功能

1 上托板 SS41 NONE 用于模具上模部分在沖床滑塊上的裝夾

2

上墊腳 SS41

NONE

起墊高作用, 用于使模具的合模高度在沖床的適用閉合高 度范圍內, 以及保証夾模器有足夠的安放空間

冲压模具结构知识介绍

拉深 變薄拉深 孔的翻邊

三:模具閉合高度和壓力機的閉合高度

四: 冷沖壓成形後板材的斷面組成

1>.塌角:這是沖壓開始以後凸凹模相互擠壓造成 2>.光面:這是沖壓時刃口附近的板材被拉入刃口擠壓造成呈光亮狀. 3>.毛面:呈灰暗狀空氣下容易生鏽 是凸凹模擠壓並剪切板材時造成. 4>.毛邊 :這是沖壓最後階段板材即將斷裂時形成

沖壓模具結構簡介

1.上模座 2.墊板 3.沖頭固定板夾板 4.剝料板均力背板止擋板 5.剝料板 脫料板 6.下範本 7.下模均力背板 8. 副導柱 9.副導柱用套筒 10.先導桿 11.沖頭 12.副導柱用套筒 13. 鑲塊式模仁 4.剝料板螺栓 15.彈簧 16.剝料板襯套 17.定位浮昇銷 18.材料 111備註: 零件號碼 247 有時僅部份使用或全不使用

五:冷沖壓成形中常用工藝

1.沖裁:包括落料和沖孔兩個工序 1落料:模具沿封閉線沖切板料沖下的部分為工件其餘部分為廢料設計時尺寸以模仁為准間隙取在衝子上; 2沖孔:模具沿封閉線沖切板料沖下的部分是廢料設計時尺寸以衝子為准間隙取在模仁上 2.剪切:用模具切斷板材切段線不封閉. 3.切口:在坯料上將板材部分切開切口部分發生彎曲. 4.切邊:將拉深或成形後的半成品邊緣部分的多餘材料切掉 5.剖切:將半成品切開成兩個或幾個工件常用于成雙衝壓

導向零件

精確的導向是保證模具正常生產的前提條件為了提高連續模工作的精度和穩定性又常設計成雙重導向:主導向和副導向常見的導向零件有滑動導向和滾動導向兩種 一 滑動導向和滾動導向的區別:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

成形沖頭

從上向下成形

成形沖頭

從下向上成形

三. 深凸成形: 3.1 深凸成形需多次成形才能實現,其實際影響尺寸如下圖所示;

T t

h

A

B

r

d

3.2 成形方法 第 一 步 ,抽 弧 形 ,如 右 圖 :

成形沖頭

0.6t

2)r1先 取 值 於 r,然 後 在 1~3mm之

方法二

四. 凸點: 凸點可分為點焊凸點和定位凸點,成形結構如下圖所示;

凹模

凹模

1.0 0.6~0.7

0.6~0.7 1.3

材料 沖頭

90,0°

點焊凸點

材料 沖頭

定位凸點

1. 工 艺 类 说 明

切边 天桥 切舌

色拉沉孔

1. 工 艺 类 说 明

压印 翻边 压毛边

1. 工 艺 类 说 明

折弯

压凸

下模板 下模墊板 下模座板

下背腳

连续模结构

单一模﹑复合單模工序﹑模连、续復模合比模、较連續模選用比較

比較項目 單工序模

復合模

連續模

沖壓精度 較低

較高

一般

生產率

生產率較低,一次沖壓只 較高,一次沖壓完成兩道以上 高,一次沖壓可完成多

完成一道沖壓工序

沖壓工序,但工序數不易太多 道沖壓 工序

實現自動化

拉深

其它

整形

主要成形工艺

落料冲孔 天桥

切边

拉深

翻边

切舌 整形

折弯

冲压工艺

一 般 模 具 在 結 構 容 許 的 情 況 下 ,均 應 優 先 選 擇 有 壓 料 的 成 形 結 構 以 保 証 工

件平面度不受影響.

具體結構見下圖:

夾板

成形沖頭

脫料板

成形沖頭

下模

圖1

圖2

下模入子

圖1成形下模懸空,凸包是拉延成形,適用於凸包表面積相對不大的產品.

圖2成形下模嵌入子,成形同時還有整形工藝,可保証產品平面度,適用於凸包表

组成模具的零件:

1.工作零件:模具上直接对毛坯或板料进行冲压加工的零件如:凸模、凹模、

凸凹 模及组成它们的镶件及拼块等.

2.定位零件:用来确定条料或毛坯在模具中正确位置的零件.如定位销/定位

板 (块)/挡料销/导正销/导料板/侧刃/限位块等.

3.压料、卸料零件:用于压紧条料、毛坯或将制件废料从模具中推出或卸下的

位 .實 際 分 析 判 定 的 依 據 是 凸 包 成 形 深 度 ,成 形 面 積 大 小 ,產 品 材 料 ,及 成 形

角度 2.2 模 具 結 構 設 計 作 業

根 據 產 品 凸 包 存 在 要 素 ,淺 凸 成 形 使 用 壓 料 成 形 結 構 及 非 壓 料 成 形 結 構 .

2.2.1 有 壓 料 的 成 形

1﹑按照成型工艺分﹕ 冲孔模﹑下料模﹑折弯模﹑铆合模﹑整形模等

2﹑按照结构分﹕ 单一模﹑复合模﹑连续模

3﹑按照工序分﹕ 单工程模﹑多工程模

冲子

模柄 模仁

導柱 導套

螺絲

導柱

上背板 上模座板 上模夾板 止檔板 上模板/脫料板

下模板 下模墊板 下模座板

下背腳

复合模结构

上背板 上模座板 上模夾板 止檔板

開模狀態

沖床台面

DETAIL B 2/1

DETAIL A 2/1

閉模狀態

DETAIL C 2/1

向 上 U折

(滑 塊 ,翻 板 型 )

開模狀態

沖床台面

開模狀態

閉模狀態

典型推平模结构介绍

閉模狀態

成 形 結 構 二 (下 面 推 平 )

開模狀態

閉模狀態

典型铆合模结构介绍

厚材與厚材的鉚合結構一 厚 材 與 厚 材 的 鉚 合 結 構 二

机械性能:

GI

EG

常用厚度及公差

1﹒GI料实际供货﹕0.597 0.686 0.781 0.891 0.974 1.166 1.50

2﹒EG料﹕现用0.5 0.6 0.7 0.8 1.0 1.2 2.0 另外可选择系列 0.4 0.65 0.75 0.9 1.4 1.6 1.8 2.3 2.5 公差:<0.6(±0.05) <0.8(±0.06) <1.0(±0.07) <1.25(±0.08) <1.6(±0.10) <2.5(±0.12)

率%

40 25 10 5 40

250 6

310 3 200 22

4. 一般用钢板SPCC:

属于冷轧碳素钢板的一种. 用此材料冲压的零件应立即电镀等保护﹐否则容易生锈﹒

5.电镀锡钢板(马口铁SPTE):

一次冷轧板(厚度0.15~0.60mm)﹕指在一次冷轧延的低碳钢板上 实施镀锡处理﹒

二次冷轧板(厚度0.14~0.36mm)﹕指在退火后第二次冷轧的低碳 钢板上实施镀锡处理﹒

445

有防止波浪刚性

515

硬度最高,变形不易大

6﹒铝合金板材(AL):

一﹒概述 纯铝1100﹑防锈铝合金(3003﹑5052)﹑硬铝2024﹑锻 铝6061﹑超硬铝7075共七个牌号的薄板和厚板﹒ 主要材料厚度是0.5 0.6 1.0 2.0 3.0mm﹒

二﹑各合金系列特性 (1)耐蚀性﹑阳极化处理﹑表面处理﹑涂装性

難,因制件或殘料排除復雜, 較容易,尤其重合在多工

容易,適合單機自動化

一般只能在單機上實現部分機 作業和適應高速沖床的

的可能性 位壓力機上實現自動化 械化操作

自動化作業

通用性好,適合中小批量

通用性極差,僅適合中

生產通用性

通用性差,僅適合大、中批量 及大型沖床零件沖壓制,

生產

小型零件大批量生產尤

不受胚料尺寸及形狀限制

1***>5***>3和6***>2和7*** 阳极化处理可生产不同色泽﹑硬度之皮膜﹒ (2) 强度﹑切削性

7***>2***>5***>1*** (3)成形性: 强度越高越差﹒

模具的基本结构:

一副模具由上模和下模两大部分组成,上模中分有上模座/上垫板/上夹板/ 脱料板/凸模/弹簧/导柱等零件.下模部分有下模板(凹模)/下垫板/下模 座/导套/定位销等零件.

其是小零件大批量

模具制造難 模具結構簡單制造周期短 模具結構復雜,要求精度高, 模具結構復雜,隨著工

位的增加,加工制造難

易程度 ,容易制造

故制造裝配較難

度更大

模具成本 價格低

價格較高

價格較高或很高

典型折弯结构介绍 向 上 U折 (普 通 型 )

開模狀態

沖床台面 閉模狀態

向 上 U折

(翻 板 型 )

机械性能:

调质设计

T-1 T-2 T-2.5 T-3 T-4 T-5 T-6

洛氏硬度 HR 30T

49±3 53±3 55±3 57±3 61±3 65±3 70±3

相当屈服强度, min,MPa

特性

320

深引伸

350

中度引伸

370

一般引伸

380

浅引伸一般用途, 有中等刚性以减少折痕

408

增加刚性的一般用途

面積相對較大的產品.模具設計一般採取下模入子與下模共用加工制造方式

當 產 品 平 面 度 要 求 較 高 ,且 圖 二 結 構 又 難 以 達 成 的 情 況 下 ,應 增 加 壓 筋 . 具體結構見下圖:

夾板

脫料板

成形沖頭

下模

壓筋結構設計尺寸:

h1

135°

t1

2.2.2 無壓料的成形 當產品凸包成形相對面積較小,平面成形形狀為圓形,或剖切是半球面形狀時,

間 定 值 ,並 以 0.5mm為 一 單 位 .

d1

3)A1到 B1之 間 的 弧 長 比 A到 B之 間 的 弧 長 要 大 0.2~0.8mm.

下模

第 二 步 ,整 形 ,有 以 下 兩 種 方 法 :

方法一 注意事項:

1)要 閉 模 檢 查 沖 頭 與 下 模 是 否 沖 突 . 2)沖 頭 裝 在 脫 料 板 上 .

形状公差﹕

侧边弧形度1.0mm/m; 任意板面放在平台上﹐平坦度<2mm﹒

3﹒不锈钢板SUS

概述﹕ 不锈钢是公司重要的金属材料,广泛用于各机种的许多弹片

﹑后窗﹑隔离片﹑遮片﹑挡片﹑导轨﹑支架等. 材料单价薄带为GI的十倍﹐厚带为GI料的六倍.分为弹性用 (冷作硬化状态)和非弹性用(固溶状态).

经常因为化学成份﹑拉伸性能﹑硬度不符﹐导致弹性不够 或冲压破裂等﹒

鉚螺柱鉚合結構

鉚螺柱鉚合結構 鉚螺母鉚合結構

一. 凸包成形分類

凸包成形模结构介绍

根 據 產 品 的 不 同 要 求 一 般 有 圓 形 凸 包 及 非 圓 形 凸 包 兩 類 .根 據 成 形 特 點 及 工 藝

來分有淺凸成形及深凸成形兩類. 二. 淺凸成形:

2.1 淺 凸 成 形 是 指 在 保 証 產 品 品 質 要 求 的 前 提 下 ,沖 壓 成 形 工 藝 可 實 現 一 步 到

/销 钉/弹簧及其它零件.

7.传递及改变工作运动方向的零件:如侧楔、滑块等.

編號 品名 材料 熱處理

功能

1 上托板 SS41 N O N E 用于模具上模部分在沖床滑塊上的裝夾 起墊高作用,用于使模具的合模高度在沖床的適用閉合高

2 上墊腳 SS41 N O N E 度范圍內,以及保証夾模器有足夠的安放空間

机械性能:

牌号 状 态

固溶

抗拉强度 屈服强度

MPa

520

MPa

205

SUS 精轧1/4 H

860

510

301

1/2 H