玉米摘穗辊试验台的设计和试验_佟金

拨禾星轮式玉米收获台设计与试验

拨禾星轮式玉米收获台设计与试验郝付平;陈志;张子瑞;韩增德;甘邦兴;乔晓东【摘要】为了提高玉米收获机的行距适应性,研发了拨禾星轮式玉米收获台,设计了均布有6个拨禾指的拨禾星轮、螺旋扶禾导入辊、拉茎辊等部件,对玉米不被推倒折断、单株连续有序喂入的条件作了理论分析,进行了田间试验与性能测试.结果表明,作业速度为1.1 ~1.5m/s时,拨禾星轮转速为50 r/min、扶禾导入辊转速为1 300 r/min、拉茎辊转速为1 050 r/min,行距适应性显著提高.【期刊名称】《农业机械学报》【年(卷),期】2014(045)006【总页数】6页(P112-117)【关键词】玉米收获台;拨禾星轮;设计;试验【作者】郝付平;陈志;张子瑞;韩增德;甘邦兴;乔晓东【作者单位】中国农业机械化科学研究院,北京100083;中国机械工业集团有限公司,北京100080;中国农业机械化科学研究院,北京100083;中国农业机械化科学研究院,北京100083;中国农业机械化科学研究院,北京100083;中国农业机械化科学研究院,北京100083【正文语种】中文【中图分类】S225.5+1引言玉米是我国主要粮食作物之一,常年种植面积达0.27亿hm2,仅次于美国。

我国玉米种植带纵跨寒温带、暖温带、亚热带和热带生态区,分布在低地平原、丘陵和高原山区等不同自然条件下,为了追求玉米单位面积产量,各地种植模式不尽相同,种植行距差异较大[1-9]。

目前我国玉米收获台以对行收获为主,不能够跨区作业,机器利用率较低,制约了玉米收获机的推广应用。

为此,有关单位相继研发了窄行距式、锥螺旋分禾式以及喇叭口形喂入链式等玉米收获台,行距适应性得到了一定的提高,但玉米行距差异过大时,摘穗性能下降[10-19]。

本文设计一种拨禾星轮式玉米收获台,模仿人工一手扶持一手摘穗的过程,将玉米秆单株连续有序喂入摘穗区,能够顺行、斜行、垂直行收获玉米,以期提高玉米收获机的行距适应性。

4YZ—3型玉米联合收获机摘穗部件的设计分析

图 4 摘 穗 板 的 结 构

1 . 摘穗板 固定 板 2 . 摘穗板

3 . 摘穗板刃铁

的, 但 相对于植株是 向前 向上相对运动 的。因此 ,摘穗板 的

主要结构参数有摘穗板有效工作长度、摘穗板的工作问隙。

摘穗板 的摘 穗动作是 在拉 茎辊拉茎作用下 完成 的 ,因此

图3 拉 茎 机构 的 布 局 1、4 . 导 入锥 2 、3 . 拉 茎 辊

的堵塞现 象。经过反复 试验 ,拉茎辊 线速度 与作 业行走速度

的比确定在 3: l 左右为效 果最佳点。

当 代 农 札 长 拦 编 辑 席 明 Vz = 3 V o = 3 X 6 . 7×1 0 0 0 / 3 6 0 0 = 5 . 6尚 ( m/ s )

摘穗板 的工作间隙根 据玉米植株和玉米果 穗的长势来 确 定 。前 面给 出玉米茎秆的最大直径 为 4 c m, 玉米果穗 的最小

杂 ,又多是小块地不连 片作业 ,为了使作业效果 更好 ,故选 用卡板式摘穗机构 。

入摘穗板之 间的早晚程度也 有一定的差异 。因此 ,一般在设 计 上应 使摘 穗板有 效 工作 长度 大于拉 茎辊 一 定值 。试 验表

明 ,若摘穗板有效工作长度大于拉茎辊有效 工作 长度 6 C B 以 上 ,就可 以保证拉茎辊的有效作业 。

直径为 5 c m,故摘穗板间隙一般不大于 4 c m,调整 的标准是

保证茎秆顺利通过 ,同时保证果穗不能进入 。 为 了保证植 株在摘穗过程 中不出现夹堵现 象 ,在摘穗工

作 区内应形 成前紧后松 的趋 势 ,故摘穗板 间隙应后 口大于前 口 ,一般后 口宽 大于前 口宽 3~ 5 mm 即可 。在 通常状态 下 ,

摘穗 板间隙 前 口宽度 应调整 为 3 c m,后 口宽 度应调整 为 3 . 5

小型玉米收获机摘穗辊的改进设计

因为 t g </ x , , 因而摘穗辊直径 D可 以从 以下推导 中

得 出。

= … ≥ D ≥ ~ 一_ d  ̄- i

—

塞, 摘穗不能顺利 完成。根据 《 农业机械设 汁手朋 》 提供的

一 一

数据 ,结合 当前玉米种植 的具体 隋况 ,本机取 j 为1 7 mm。

co s a=

器- 一 一

在摘穗辊 的有效工作 区内完成摘 穗任务。为了减少因摘穗辊 转速过高而 引起 的收获损 失增 加 ,我们又在下摘穗辊上加了

一

式 中, D为摘穗辊直径 ( m m) ,d为茎秆直径 ( i i l m) , j 为摘穗辊 间隙 ( 1 1 3 1 1 1 ) , “为摘穗辊对茎秆的起始抓取 角。 由上式可看 出,当摘穗辊 直径 D与间隙 增大时 ,茎秆 的起 始抓取 角 变小 ,对茎秆抓 取有利 ;反之 ,则对抓 取 茎秆不 利。但 是问隙 i 不能过大 ,否则茎秆会在两摘 穗辊『 H J

3 )

式 中 ,v m 为作业速 度 ( m/ s ) ,L 为株距 ( I l 1 ) 。 当机组 以 4~6 k m / h的速度作业时 ,株距按 ( ) . 2m 计算 ,

其喂入量为 5— 8根 / s 。根据 ( ( 机械 没计手J l I } 》提供 的试验数

据 ,结 合当前玉米 的种植 密度的增 加 ,用以下公式选择摘穗 辊 的线速度 。

穗辊的水平倾 角,一般为 3 0 。~4 O 。。 根据 《 农 业机 械 没计 手册》,摘 穗 辊 的 总 长 为 7 4 0~ 1 1 0 0 mi l l 。很显然 ,无法和小型收获机 配套 ,但 是 ,从上面 的式 子中 ,我们可 以看 到减小 J B值 ,可使摘辊 的工作长 度 缩短 。如果 令 / 3为 l 0 。 ~1 5 。 ,可得到摘 穗辊 的工作 长度 为】 4 0~1 7 5 mm,总长为 3 5 0~4 0 0 mm。但 4 0 0 m i l l 长的摘 穗辊倾斜 】 0 。 ~1 5 。安装不但没有意义 ,而且作业时玉米 果 穗 容易 向前飞 出 ,造成 了果穗 损失 。我 们将摘 穗辊 水平 安

立辊式玉米收获机摘穗切碎与夹持喂入技术的研究的开题报告

立辊式玉米收获机摘穗切碎与夹持喂入技术的研究的开题报告一、研究背景玉米是世界上重要的粮食作物之一,其种植面积和产量均居于前列。

而玉米收获过程中,摘穗切碎以及夹持喂入等技术一直是农业生产中需要解决的难点问题。

现有的玉米收获机普遍存在收获效率低,损失大,适应性差等问题,没有达到最佳效果。

针对这一问题,立辊式玉米收获机摘穗切碎与夹持喂入技术的研究显得尤为重要。

二、研究目的本研究旨在探讨立辊式玉米收获机的摘穗切碎与夹持喂入技术,通过实验测试和数据分析,优化立辊式玉米收获机的工作效率,提高收割效果,达到节省人力和提高农作物收成的目的。

三、研究方法1.文献调研法:通过查阅相关资料,了解立辊式玉米收获机的摘穗切碎与夹持喂入技术的现状和存在的问题。

2.实验法:选择立辊式玉米收获机对不同大小的玉米穗进行摘穗切碎和夹持喂入试验,并在整个试验过程中对收获效果、损失率和机器运转情况等数据进行记录和分析。

3.统计分析法:利用统计学方法对试验数据进行分析和处理,得出有效结论。

四、研究内容和预期成果1.研究内容:(1)立辊式玉米收获机摘穗切碎与夹持喂入技术的概述(2)分析现有玉米收获机的存在问题(3)设计立辊式玉米收获机的摘穗切碎与夹持喂入技术平台(4)实验测试不同大小的玉米穗进行摘穗切碎和夹持喂入(5)对实验数据进行统计分析,得出有效结论2. 预期成果:(1)了解立辊式玉米收获机的工作原理和发展趋势(2)分析现有收获机的优缺点及存在的问题(3)提出解决方案并设计立辊式玉米收获机的摘穗切碎与夹持喂入技术平台(4)实际测试并得出合理的实验数据(5)总结优化立辊式玉米收获机的摘穗切碎与夹持喂入技术,提出具有可操作性的建议。

五、研究意义随着现代农业的不断发展,玉米收获技术的改进和创新已经成为农业发展的重要方向之一。

本研究对提高立辊式玉米收获机的工作效率和收割效果,节省人力资源和提高农作物产量都具有重要的意义。

缩短收获时间,减少玉米损失,提高玉米品质将会有效的推动现代农业的发展。

玉米收获机摘穗辊理论工作长度的研究

1 试 验 方 法 和 试 验 方 案

1 1 目的 . 1 4 试 验方 案 .

目的是 考察 摘穗 辊 的工 作 长 度 与摘 穗 辊 转 速 、 机

本 试验 台 中摘 穗 辊 转 速 与 拨 禾 链 轮 转 速 之 间 的 传 动 比是 固定 的 , 以 本 试 验 的选 取 摘 辊 转 速 、 器 所 机

表 1 玉米植株 自然状态表

Ta . Nau a tt s o o s b 1 t r lsau fc r n

机 械化 作 业 将 成 为发 展 的重 点 。玉 米 收 获 具 有 季 节 性 强 、 动强 度大 、 业 量 大 等 特 点 , 而 对 玉米 收获 劳 作 从 机 可靠 性 提 出 了更 为 严 格 的要 求 。摘 穗 装 置 是 玉 米

中图分类号 :¥ 2 . 1 2 55 文献标识码 :A 文章编号 :1 0 1 8 2 1 ) 1— 1 8—0 0 3— 8 X(0 0 0 0 8 3

0 引 言

继 小 麦和 水 稻基 本 实 现 机 械化 作 业 后 , 玉米 收获

过程 , Mia 软 件 对 实验 录像 进 行 分 析 获得 相 关 数 用 ds

联合收获机的核心工作部件 , 其工作质量的好坏直接

影 响 玉米 联合 收 获机 的作 业 性 能 , 穗 辊 又 是摘 穗 装 摘 置 的关键 部 件 ¨ 。玉 米 茎 秆 在 摘 穗 辊 中 的 运 动 规 律 J

直接 影 响着 机 器 摘 穗 装 置 各 结 构 参 数 和 运 动 参 数 的 确 定 , 究玉 米茎 秆 在摘 辊 中 的运 动规 律 十分必 要 。 研

过 对 玉米 在 割 台 中的 运 动状 态 的研 究 , 出拨 禾 链 速度 、 器 前 进速 度 、 穗辊 间隙 等 因 素 对 摘穗 辊 工 作 长 度 的 找 机 摘

穗茎兼收型玉米联合收获机立式割台的理论分析与试验研究

穗茎兼收型玉米联合收获机立式割台的理论分析与试验研究立辊式割台是本课题自走式穗茎兼收型玉米联合收获机的核心部件,本文对立式割台的主要部件进行了系统的深刻的理论分析,提供了立式割台主要结构参数选择的依据,并进行了大量的田间试验验证。

利用自行研制的试验台对玉米摘穗过程进行了试验研究,为玉米收获机研究设计提供依据。

采用理论分析与试验研究相结合的方法对立辊式割台的主要零部件的参数和结构进行了设计。

依据玉米植株折断临界角试验结果,分析确定了分禾器的主要参数,提高了分禾器的分禾、扶禾能力;采用往复式切割器提高了行距的适应性;对夹持输送链进行了速度、性能分析,并提出现有装置的不足和设想;在先前研究的基础上,分析总结了与立式茎杆切碎装置相配置的立式摘穗辊主要参数的选择依据及应用范围。

在玉米收获季节,将该装置应用到自走式玉米收获机上进行了大量的田间试验。

结果表明,立式割台的各项指标均达到任务书要求,具有优良的作业性能,对不同行距的玉米收获具有良好的适应性。

对玉米摘穗过程进行了试验研究,测试了摘穗时所需的扭矩,通过正交试验找到了影响扭矩的显著性因素,并确定了摘穗的最佳转速,以保证收获机的最佳摘穗质量,丰富了玉米收获机的理论基础。

扶禾杆在不对行导入玉米茎秆中的运动仿真

扶禾杆在不对行导入玉米茎秆中的运动仿真

贺俊林;胡伟;郭玉富;佟金

【期刊名称】《农业工程学报》

【年(卷),期】2007(23)6

【摘要】阐述了玉米收获不对行技术的必要性及其发展.根据全幅玉米收获机割台结构,构建了不对行机构的运动学模型;应用ADAMS软件,进行了不同工作参数下机收玉米中分禾和扶禾过程的动态模拟,分析了现有机构的参数对不对行收获时导入玉米植株的影响.仿真分析表明:主动喂入技术在不对行拢禾过程中可防止茎秆被向前推倒;扶禾杆在阻止茎秆侧向倾倒中起着至关重要的作用;喂入链链速与作业速度有较大相关.根据仿真结果对现有机构参数提出了技术改进建议.

【总页数】5页(P125-129)

【作者】贺俊林;胡伟;郭玉富;佟金

【作者单位】吉林大学生物与农业工程学院,长春,130025;山西农业大学工程技术学院,太谷,030801;天津市农业机械发展服务中心,天津,300192;天津富康农业开发有限公司,天津,301700;吉林大学生物与农业工程学院,长春,130025

【正文语种】中文

【中图分类】S225.5+1

【相关文献】

1.不对行玉米收获机割台扶禾装置的分析与仿真 [J], 卜令昕;张道林;李腾;贾春阳;崔萌

2.都是那根"杆"惹的"祸"——不对行玉米收获机知识产权分析 [J], 刘闻铎

3.拨禾指式不对行玉米收获装置的试验 [J], 张道林;刁培松;董锋;刘声春

4.不对行轻型玉米联合收获机拨禾机构的设计与应用 [J], 王俊和

5.基于不对行倒伏玉米收获的拨禾装置设计及试验研究 [J], 潘方江;赵静;徐文腾;曹佃龙;金诚谦;鲁力群

因版权原因,仅展示原文概要,查看原文内容请购买。

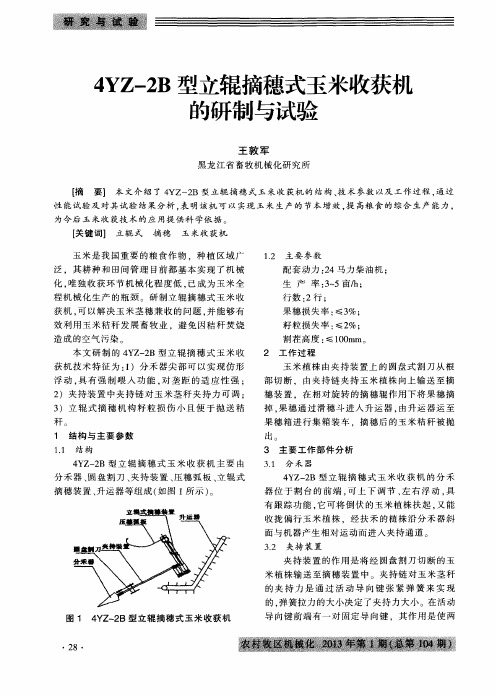

4YZ-2B型立辊摘穗式玉米收获机的研制与试验

大或 摘穗 时果穗 损 伤严重 时 , 应将 间 隙调 小 。

3 . 4 升 运 器

升运 器 的作 用 是将 摘 下 的果 穗送 入 果 穗 箱

中。果 穗输 送器 的结 构为 双链 刮板式 . 主要 由箱 体、 双链刮板 、 主 动轴 和可 调 整 的被 动 轴 组 成 , 被 动轴 两 端各 有调 节 螺栓 ,链 条 松 紧可 以通 过 调整 被动 轴前 后位 置来 实现 。

立 辊 式 摘 穗 装 置 是 玉 米 收 获 机 的 核 心 部

件, 其作 用 是接 受 夹持 装 置输 送 来 的玉米 植 株 . 并将 玉米 植 株 上 的果 穗摘 下 。摘 穗辊 为 立 式 复

合辊 , 摘 穗 辊上 部 为螺 旋 勾爪 配 以 圆弧形 直 筋 .

以增 强 拉茎 能 力 ,每 对摘 穗辊 的间 隙可 以通 过 上部 轴 承 座来 调节 。收获 粗 壮 、 穗 大 的玉米 时 ,

4 Y Z 一 2 B型 立 辊摘 穗 式 玉 米 收 获 机 的分 禾 器 位 于割 台 的前 端 , 可上 下 调 节 、 左右浮动 , 具

有 跟踪 功 能 . 它可将 倒 伏 的玉 米植 株扶 起 , 又 能

收拢偏 行 玉米 植株 .经 扶禾 的植株 沿分 禾 器斜

面 与机器 产生相 对运 动而 进入夹 持通道 。

秆。

果穗 箱 进行 集 箱装 车 ,摘穗 后 的玉 米秸 秆 被抛

出。

3 主 要 工 作 部 件 分 析

3 . 1 分 禾 器

1 结构 与主 要参数

1 . 1 结 构

4 Y Z 一 2 B型 立 辊摘 穗 式 玉 米 收 获 机 主要 由

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

环节中的技术问题。通过试验分析了辊式摘穗机 构在摘穗中对玉米 穗啃伤的影响因素, 确定了在辊 型一定的条件 下, 摘穗辊转速是主要因素。

关键词: 玉米收获机 摘穗辊试验台 设计 试验

中图分类号: S225. 5+ 1

文献标识码 : A

Research and Development of Testing Device with Snapping Rolls for Corn Harvester

30 mm 时, 对茎秆的攫取能力降低, 影响摘穗辊的 拉茎能力。

表 1 摘穗辊转速对籽粒啃伤的影响试验结果

Tab. 1 Inf luence of roll's rotate speed on

表 2 为摘穗辊轴水平倾角对籽粒啃伤影响的部 分试验结果。在试验所考察的因素中, 摘穗辊水平倾 角对摘穗过程中籽粒被啃落的影响程度次于摘穗辊 转速。用 F 检验法在显著性水平 A= 0. 05 下对试验 因素进行检验[ 13] , 结果显示该因素对摘穗啃伤影响

不显著。试验所考察摘穗辊倾角的 3 个水平依摘穗 啃伤程度从大到小依次是: 35°、15°、25°, 倾角为 25° 时摘穗啃伤程度最小。

图 1 卧式摘穗辊结构简图

Fig . 1 Str ucture o f ho r izontal snapping r olls

1. 导入段 2. 摘穗段 3. 拉茎段 4. 可调前轴承 5. 茎秆

( 2) 径向参数 摘穗辊的径向参数主要有摘穗辊直径, 摘穗辊

凸棱高度, 横剖面形状、尺寸, 拉茎部分的直径和拉

Key words Corn harvest er, T est er o f snapping rol ls, Desig n, Experiment

引言

摘穗部件是玉米收获机的核心部件, 要求对玉 米植株和穗型的适应性强, 即能适应茎秆直径、结穗 部位和穗形尺寸等方面的差异[ 1] , 不伤果穗, 并可提 高摘穗速度。卧辊式摘穗装置结构简单、尺寸较小, 目前较多地应用于背负式玉米收获机上[ 2~5] 。但辊 式摘穗结构易啃伤玉米穗, 啃伤穗比例可达到

3 试验

2006 年 10 月在吉林大学地面机械仿生技术教 育部重点实验室进行了玉米摘穗啃伤试验, 试验材 料为吉林农业大学试验田人工收割的玉米植株( 带 穗; 籽粒含水率、茎秆含水率和苞叶含水率均值分别 为 25. 5% 、49. 5% 和 55. 4% ) 。试验考察辊型、摘穗 辊转速、摘穗辊水平倾角等因素对摘穗性能的影响。

2 0 0 7 年 11 月

农业机械学报

第 38 卷 第 11 期

玉米摘穗辊试验台的设计和试验*

佟 金 贺俊林 陈 志 梁晓军

【摘要】 阐述了影响辊式摘穗装置工作性能的诸 因素和卧辊式玉米摘穗试验台的设计要点。设计中考虑了进

行单因素试验和多因素试验中调控各相关工 作参数、国产主 要玉米收获机卧辊式 摘穗辊的装拆以及 数据采集等各

第 11 期

佟金 等: 玉米摘 穗辊试验台的设计和试验

49

试验台的设计和试验。

1 辊式摘穗装置的影响因素 及其控制方法

1. 1 影响因素 玉米收获机辊式摘穗装置的影响因素包括辊的

结构参数和工作参数[ 1, 11] 。 1. 1. 1 结构参数

( 1) 轴向参数 摘穗辊的轴向参数主要是指各工作段的轴向尺 寸和结构组合形式。摘穗辊轴向工作段由锥形导入 段、摘穗段和拉茎段组成, 如图 1 所示[ 4] 。

T ong Jin1 H e Junlin1 Chen Zhi2 Liang Xiaojun2 ( 1. J il in University 2. Chinese A cademy of A gricultural Mechaniz ati on Sci ences)

Abstract

A device for t est ing t he perfo rmance o f snapping r olls of cor n har vest er w as researched and developed, and t he inf luencing f act ors o n picking maize-co b w er e discussed in this paper. In t he desig ning of the test er, t he regulat ing and co nt ro lling f act or s inf luencing t he rol ler -t y pe picking mechanism w ere considered. T he w orking f act ors can be adjust ed and co nt ro lled in monof act orial t est s and m ult if act orial t est s. T he snapping rol ls o f m ain corn harvest er m ade in China can be inst al led easil y. T he af fect ing fact ors o f t he snapping ro lls o n corn-grain g naw ing dam age w ere analy zed by t est s. T he result s sho w t hat t he rot ate speed of t he snapping ro lls is t he key f act or on t he condit ion of a cert ain roller ty pe.

茎凸棱形状及数量等参数。这些参数影响摘穗部件

对茎秆的攫取能力和对果穗的损伤程度[ 1, 4] 。

较大的摘穗辊直径虽

然有利于提高对茎秆的攫

取能 力, 但使 掉粒损失 增 加, 因此应在保持攫取能

力的前提下设法减小摘穗

辊直径。合适的锥形导入

段和适宜的表面形状可保

持摘穗辊对茎秆的攫取能

力。摘穗辊的表面形状对 攫取 能力影响 很大, 其 常 见结构一般为螺旋形凸棱 ( 棱高 9~11 m m) , 并设有 爪形摘穗钩, 如图 2 所示。

表 1 为国产玉米收获机 2 种型式摘穗辊转速对 籽粒啃伤影响的部分试验结果( 啃失率是指平均每 穗玉米被啃伤的籽粒数) 。结果表明, 摘穗辊转速是 影响籽粒啃伤的主要因素, 随着摘穗辊转速的提高 籽粒啃失率增加。当摘穗辊转速低于 700 r/ m in 时, 果穗啃伤程度随摘穗辊转速增加的幅度较小; 当摘 穗辊转速高于 700 r / min 时, 随摘穗辊转速的增加 果穗啃伤程度明显加剧。试验显示当摘穗辊转速为 500 r/ min 时, 籽粒损失数最小。

应用现 有高速摄影系统( 包括高速 CCD 摄像 机、图像采集卡、控制器以及计算机操作系统等) , 通 过慢速回放再现被记录过程的运动或变形过程, 即 通过对时间尺度的放大来研究快速过程的物理特 性。由此可直观地分析茎秆在被摘穗辊拉过的过程 中的运动状况。通过标记, 可定量地分析摘穗过程中 拉茎速度、加速度等的变化情况, 为建立相应的数学 模型提供依据。

2. 3 传动设计 以无级调速电动机为原动机, 经一级三角带传

动到主轴, 经过扭矩传感器到摘穗辊。摘穗辊转速通

50

农 业 机 械 学 报

2 0 0 7 年

过改变调速电动机的转速来调节。 2. 4 电路控制

采用双调速电动机分别控制两摘穗辊的转速。 考虑到目前广泛使用的螺旋凸棱形摘穗辊需要转速 协调, 设计了单电动机传动方案, 在两辊间设置齿轮 传动机构, 以保持其转动的协调性。 2. 5 数据采集

摘穗辊结构改变主要是指改变其安装参数: 摘 穗辊的轴向长度, 通过调节前轴承部件的轴向位置 来改变; 摘穗辊直径以及摘穗辊间隙与摘穗辊之间 的高度差, 通过调节前轴承部件的径向位置来改变。

摘穗辊轴线水平倾角的调节通过机架上的倾角 调节机构来实现。

2 试验台的设计

2. 1 设计思路 本试验台是为考察卧式摘穗辊在摘穗过程中对

通过传感器获取扭矩和转速实时信号并输入到 计算机中, 利用传感器附带的数据采集系统软件进 行数据的采集与处理, 得到实时的拉茎阻力及功率 消耗。

选用 AKC - 215B 型动态扭矩传感器, 该传感 器非接触电源供电与信号输出, 无集流环, 无电刷, 运转无摩擦, 适合于连续、高速测量使用。可测量正、 反两个方向的动态扭矩或静态扭矩。 2. 6 高速摄影系统

果穗啃伤的影响而设计的[ 12] , 因此要求能够试验各 种卧式摘穗辊。试验台设计时摘穗辊长度变化范围 为 500~1 200 mm ; 直径变化范围为 70~105 mm ; 摘穗辊转速变化范围为 500~1 200 r/ m in; 摘穗辊 水平面倾角变化范围为 25°~40°; 摘穗辊螺旋凸棱 高度不大于 12 m m; 摘穗辊两轴水平间距调节范围 为 75~145 mm; 摘穗辊两轴竖直间距调节范围为 0~40 mm 。

表 3 为摘穗辊间隙对籽粒啃伤影响的部分试验 结果。在摘穗辊间隙的单因素试验中, 间隙为30 m m 时比 20 mm 表现稍好, 但差异不显著。随着摘穗辊 间隙的增加, 摘穗损失籽粒数呈逐渐减小趋势。辊轴 间隙小于 20 mm 时, 辊轴间隙增加对减少籽粒啃伤 效果较明显; 辊轴间隙大于 20 m m 时, 增加辊轴间 隙对改善果穗啃伤程度并不明显。当辊轴间隙超过

收稿日期: 2006- 10- 25 * 国家“863”高技术研究 发展计划资助项目( 项目编号: 2005A A 420250) 、国家杰出青年科学基金 资助项目( 项目编 号: 50025516) 和吉林

大学“985 工程”资助项目 佟 金 吉林大学地面机械仿生技术教育部重点实验室 教授 博士生导师, 130025 长春市 贺俊林 吉林大学地面机械仿生技术教育部重点实验室 博士生 教授( 山西农业大学) 陈 志 中国农业机械化科学研究院 研究员 博士生导师, 100083 北京市 梁晓军 中国农业机械化科学研究院 助理工程师