炼钢-精炼-连铸钢中夹杂物控制蔡开科9-8

BOF-LF-CC生产特殊钢连铸坯质量控制(学习材料五十九)

BOF-LF-CC 生产特殊钢连铸坯质量控制蔡开科 孙彦辉 秦哲(北京科技大学冶金与生态工程学院)摘要:采用BOF-LF(VD)-CC 流程生产的连铸坯的质量对最终产品性能有很大影响。

文章就生产流程中转炉终点碳的控制、脱氧制度和夹杂物控制、钢水的成分和精炼渣成分的控制以及铸坯内部缺陷的控制等问题进行了讨论。

指出采用该流程生产合格质量的特殊用途的中、高碳钢连铸坯要满足:钢的成分波动范围要窄,钢的洁净度要高(总氧含量w (T.O)在20×10-6左右),铸坯的内部中心区要致密(疏松、缩孔要小),铸坯中心元素(C 、Mn 、S 、P )偏析要小。

根据国内外厂家实际生产证明,在生产流程中采用合适的工艺技术完全可以达到上述的要求,获得很好的冶金效果。

关键词:BOF ;特殊钢;连铸坯;质量控制6 连铸工艺优化是控制铸坯内部缺陷的基础中、高碳的特殊钢连铸主要应解决两个问题:一是精炼后获得的洁净钢水如何防止再污染,二是如何获得中心结构致密偏析小的连铸坯。

对于前者主要是防止钢水二次氧化、下渣卷渣,对于后者主要是控制好铸坯柱状晶与等轴晶比例。

中、高碳钢连铸坯的内部缺陷,主要是控制铸坯中心的疏松、缩孔、偏析和裂纹,这些缺陷是影响产品性能的主要因素。

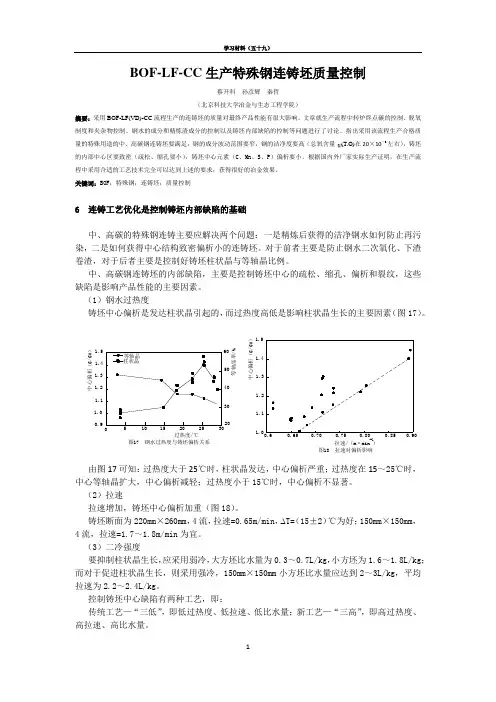

(1)钢水过热度铸坯中心偏析是发达柱状晶引起的,而过热度高低是影响柱状晶生长的主要因素(图17)。

0.91.01.11.21.31.41.50510152025302030405060等轴晶柱状晶1.51.41.31.21.11.00.60.650.700.750.850.800.90图18 拉速对偏析影响拉速/(m ·min )中心偏析(C /C 0)中心偏析(C /C 0)图17 钢水过热度与铸坯偏析关系过热度/℃等轴晶率/%-1由图17可知:过热度大于25℃时,柱状晶发达,中心偏析严重;过热度在15~25℃时,中心等轴晶扩大,中心偏析减轻;过热度小于15℃时,中心偏析不显著。

重轨钢中非金属夹杂物控制的研究

甘

肃

冶

金

V 13 N . o. 4 o3

GAN U ME A L RG S T L U Y

J n ,01 u .2 2

文章编号 :6 24 6 ( 02 0 -0 60 17 - 1 2 1 ) 3 3 - 4 0 3

重 轨钢 中非金 属 夹 杂物 控 制 的研 究

12 S]+[ /[i O]=12 i , s / SO ( )

包和铸坯中夹杂有所增大。

4 控 制措 施

非 金属夹 杂 物是 钢 中非 金属 元 素碳 、 、 、 、 氮 硫 磷

氧的化合物 , 以氧、 的化合物为主 , 硫 严重影 响钢轨

的物理 化学性 能 。重 轨钢 中非金 属夹 杂物 来源非 常

W

A¨ [

2 装 备及 工艺情 况

攀 钢 重 轨 钢 生 产 基 本 工艺 流 程 与 工 艺 参 数 如 下 : 水预 处理 ( 铁 脱硫 、 渣 ) +2 顶 底 复 吹提 钒 扒 _ 1Ot

w[ × 。 H] 1‘w[ ] 1. A 。 T 0 X 6

25 . 2 0 2. 5

l ( O )= / ao I2l ( S] + . 8 g [ ] 12l s2 / w [ i ) 6 2 - w g i- g

1 1 15 / 5 7 .5 T () 1

复 杂 : 料本 身含 有 的夹 杂物 ; 及 时去除 的脱 氧产 原 未

物和脱硫产物 ; 钢液和熔渣 、 耐火材料的相互作用; 大包 下 渣 、 中间包 和结 晶器 卷渣 ; 注过程 中产 生 的 浇 二 次氧 化产 物 , 在 随 后 的 热冷 加 工 过 程 中发 生 形 并

连铸二冷区凝固传热及冷却控制

一参考文献中的h*w值。 逼近计算法以满足冶金准则进行回归。

·液相穴对流运动 对流传热化成等效导热处理。 液相穴:A L=rnas 两项区:^S/L=Aq+A,/2 ·目标表面温度确定

一冶金原则 一高温脆性曲线(图11)

TL。15,‘一●t㈨ s…<OJ{ 一’”‘。‘tO”*c

·水滴浸渍(25%) 在设备和工艺一定的条件下,辐射和夹辊导热 变化不大,喷淋水传热占主导地位。 要提高二冷区传热效率,就必须提高喷雾水滴 与高温铸坯之间热交换,可以表示为:

币=h(Ts—Tw) A. 式中:面一热流

h一传热系数 Ts一铸坯表面温度 Tw一冷却水温度 A一喷雾冷却面积 实际上,二冷区是一个复杂的传热过程,传热受 多种因素(Ts、Tw、表面FeO、水滴状态...)的影响, 总的传热效果可归结到传热系数h上。h值大,传 热效果就好;二冷区h值分布合理。说明铸坯表面 温度分布均匀,而表面温度决定二冷喷水冷却温度。

铸坯表面:结晶器≠=A一口正 二冷区≠=h(L—L) 空冷区≠=n(赡一瑶)

5.4 计算参数选择与处理 ·钢种热物性参数,如TL、Ts、p、A、C,参考文

献。 ·凝固潜热: 一查文献钢种潜热 一如查不到利用热焓一温度曲线(图10) ·结晶器热流

≠=A一目正

≠=c。×W x AO/F ·二冷区综合传热系数h

”,她,二冷强度越大,连铸机生产率就越高。 1.2 确保连铸坯的质量

二冷强度是受铸坯质量(尤其是裂纹)制约的。

铸坯裂纹形成决定于: ·钢高温力学行为。 ·铸坯表面状态。 ·高温铸坯第二相质量行为。 ·高温坯壳的变形。 上述因素的综合作用,刨造了裂纹形成和扩展

的条件,是与二冷制度密切相关的。 具体来说,与二冷相关的铸坯缺陷有(图1) ·表面纵裂纹 ·横裂纹 ·中间裂纹 ·中心裂纹 ·轿直裂纹 ·中心疏松 在设备与工艺一定的条件下,选择合适的二冷

Q345D钢高温力学性能及凝固特性

摘要低碳低合金钢Q345D具有强度高、韧性高、抗冲击、耐腐蚀等优良特性,因而倍受广泛地应用于各个方面。

,连铸技术因为具有可以大幅提高金属收得率、改善铸坯质量和节约能源等显著优势,因而在生产钢材的各种方法中得到了最为广泛的应用。

本文通过对Q345D钢的高温力学性能热模拟实验及其高温凝固相转变规律的研究,进一步了解该钢种的高温特性,以期为铸坯质量的提高提供理论依据。

对于Q345D高温力学性能的研究主要是通过热模拟试验机模拟金属热变形的整个过程,得到其热变形过程中热强度、热塑性、显微组织以及相变行为并对其进行分析整理总结。

本文通过使用Gleeble-1500D热模拟试验机,对Q345D钢进行高温拉伸实验,获得该钢在800℃~1200℃温度下的屈服强度、抗拉强度及延伸率、断面收缩率等数据。

对以上数据进行分析,可以得出:在800℃~850℃温度区间,随着温度的升高,屈服强度、抗拉强度分别从800℃的39.10MPa、83.61MPa提高到850℃的40.01MPa、93.10MPa;在900℃~1300℃温度区间内,随着温度的升高,其屈服强度和抗拉强度分别从900℃的33.53MPa、91.16MPa降低到1300℃的8.45MPa、19.85MPa。

对于该钢的热塑性,800℃~900℃温度区间内随温度升高,其延伸率、断面收缩率分别从800℃的9.11%、77.7%提高到900℃的23.58%、79.3%升高;在1000℃~1200℃温度区间内,延伸率、断面收缩率变化比较平缓;1200℃以后随温度升高,延伸率、断面收缩率急剧降低,在1300℃时其数值分别为11.75%、48.5%,表明其热塑性下降。

Q345D的高温凝固相转变规律是通过自行研制的可控高温凝固相变实验装置进行的,对于加热到熔化状态下的钢样通过控制冷速冷却到不同温度,然后淬火保留高温组织的方式研究其组织的转变行为。

对所得试样金相组织观测得出:在液态下直接淬火时,冷却速度越快,所得到的晶粒越为细小;在冷速为20℃/min的冷却速度下,Q345D钢的液、固相线温度点分别为1515℃和1460℃,在该区间内,残留高温铁素体的含量随着结束控制冷速冷却温度的降低而升高;在2℃/s的冷却速度下,在1515℃和1460℃温度点仍然有高温铁素体相的存在,但是与同温度下以20℃/min的冷却速度得到的试样相比,高温铁素体相的含量有明显不同。

连铸坯轧板探伤不合的原因及采取的工艺措施

连铸坯轧板探伤不合的原因及采取的工艺措施连铸坯轧板探伤不合的原因及采取的工艺措施屈芙渠(舞阳钢铁有限责任公司炼钢厂)摘要本文着重对舞钢连铸坯轧板产生探伤不合的原因进行分析,阐述了钢中夹杂物和铸坯凝固过程中的偏析对探伤因素的影响,从而在生产过程中采取相应的措施。

使钢板探伤合格率得到有效的提高。

关键词连铸坯钢板探伤缺陷工艺措施Cause of Nonconformity in Ultrasonic FlawDetection of Continuously CastSlab and Measures to be TakenQu Fuqu(Steel-ma king Plant o f Wuyang Ir on and Steel Co.Lt d)Abstract T his paper mainly ma kes an analysis of cause of nonconfo rmity in ultr asonic inspection of co n-tinuo usly ca st slab pr oduced by Wuy ang I ro n and Steel Co.L td,ex pounds the effect of inclusion in steel and seg reg atio n occur r ed dur ing solidification of ca st slab on elements to be inspected ult raso nica lly,thus takes co r-r espo nding measur es in the pr ocess o f pr oduction so a s to effectively enhance t he compliance r atio n in ult raso n-ic inspectio n o f plate.Keywords Continuously cast slab,Defect s detected in ultr asonic inspect ion,M easures1 前言舞钢1900mm板坯连铸投产以来,生产规模不断扩大,目前已达到年产40万t合格铸坯的生产能力。

连铸钢水质量纯净度控制ppm战略(蔡开科)

C

鱼雷罐+喷CaC2

D 铁水罐喷石灰+Mg粉

E

铁水罐CaC2+Mg粉

F 铁水罐喷石灰+Mg粉

G

KR法

H

铁水罐喷镁粉

I

铁水罐喂包芯镁线

脱硫后 [S]/ppm

15 11 15 10.5 10 30 10 20 30

铁水罐 [S]/ppm

22 21 25 10.5 10 30 10 30 30

回硫 ppm

≤900;

70年代

≤800;

80年代

≤600;

90年代

≤100;

2000年后 ≤50。

纯净度是个相对概念,钢中的有害杂质元素降到什么样的 水平决定于钢种和产品的用途。

本文简要评述钢中五大有害元素在炼钢-精炼-连铸过程中 的去除及达到水平。

1. 钢中硫

1.1 钢中硫含量的要求

硫的主要危害:钢中[S]>0.015%时,连铸

碱度一定,渣中(FeO)太高, LP反而下降 ,渣稀会冲刷炉衬。

因此,在BOF渣R=3.0,(FeO)=20%, LP可 达150。

(2)较低的熔池温度

钢中[P]和渣中(MgO)含量的关系

(3)熔池搅拌动力学

在BOF中,LP仅为70~90,在顶底复吹转 炉,增加了熔池搅拌动能,加速了钢水与乳 化渣滴之间脱P反应,故LP比顶吹提高了 35~40%。

对于生产超低硫钢(<30ppm),二次精炼脱硫方法有

出钢渣洗脱硫 钢包渣/金搅拌脱硫 喷石灰粉脱硫 真空室脱硫等 喂钙线脱硫

其[S]含量演变如表所示。

S<30ppm钢水脱硫

工艺 [S]开,ppm [S]终,ppm 脱硫率,% [N]终,ppm

20#焊管开裂原因及改进措施

20#焊管开裂原因及改进措施一、前言我厂采用去除内外焊缝毛刺的方式生产20#无缝化ERW(高频直缝电阻)焊管,其工艺流程为:原料(中宽板带)的检验和试验纵剪分条→上料开卷→矫平一板端剪切、对焊→活套充料→辊式成形→高频感应焊接→去除焊缝内外毛刺→焊缝涡流探伤→空冷→水冷→定径→飞锯切断→取样→检验、试验→平头→水压试验→钢管整体正火→矫直→检验→包装→入库。

主要生产设备包括:开卷机、钢板矫平机、板端剪切对焊机、活套、成型机、固态高频焊接机、内外焊缝毛刺清除机、中频退火机、定径机、定尺锯切机、平头机、水压机、辊底式连续退火炉、钢管矫直机等。

11年9月份研制成功,但133和219机组生产的20#无缝焊管都出现了压扁开裂现象,且比较严重,为解决这一难题我们做了如下工作。

二、问题分析经光谱及力学性能分析,两机组原带成分和力学性能均符合内控要求,如表1所示。

由上表可以看出,虽然成分都在内控范围内,但由于成分设计不合理,导致Mn/S和Mn/Si都偏低。

金相及扫描电镜等手段分析两机组的开裂原因也不尽相同,具体分析结果如下:1、133机组焊管开裂试样分析图1 高倍结果:10X低倍结果:6.5X 试样为直径是133mm 的焊管,并经过压扁,在开裂位置取横向试样(含焊缝和开裂部分),编号为1#,并在同一试样上距焊缝弧长约20mm 的位置取纵向试样,编号为2#试样。

开裂焊管的高倍和低倍情况如上图1所示。

1#:压扁开裂沿焊缝的溶合区开始,向母材延伸,延伸方向有偏析现象(见图4),裂纹距表面约0.8mm,裂纹延伸长度约6mm,偏析主要由于硫化物引起,见图5。

2#:硫化物类夹杂物2.0级,距带钢表面约0.6mm 处(见图2),硅酸盐类夹杂物1级。

图2 近表面的硫化物100X 图3 近表面偏析现象100X图4 50X 图5 200X组织为铁素体+珠光体+魏氏组织,魏氏组织0.5 级,晶粒度9.5 级,表面有轻微偏析现象(见图3)。

厚板坯连铸机漏钢原因分析及预防措施

厚板坯连铸机漏钢原因分析及预防措施摘要:针对南阳汉冶特钢有限公司厚板3#厚板坯连铸机近三年发生漏钢事故的实际情况,分析探讨每次漏钢事故的原因,我们工程技术人员认为,3#厚板坯连铸机漏钢原因主要有钢种成分、开浇升速不规范、浸入式水口尺寸设计不合理、结晶器液面波动、钢水温度、结晶器保护渣及异常情况下的操作等,严格控制钢水中的Al2O3含量、控制铸机升速幅度、优化浸入式水口尺寸、避免结晶器液面波动、控制钢水温度、选择适宜的保护渣及加强操作等措施,厚板坯铸机漏钢可以完全避免。

关键词:厚板坯漏钢保护渣浸入式水口措施前言漏钢是板坯连铸生产中的恶性事故,事故危害可造成设备损坏,更换和修复结晶器和直弧段,滞坯处理时可能造成拉矫设备和扇形段辊列损坏,生产非正常中断,造成本炉次及后续炉次钢水回炉或该计划,降低了钢水收得率和合同计划的顺利执行,导致生产成本增加。

事故处理需要24~48小时,降低了连铸作业率。

事故处理时,职工劳动强度大、安全隐患多,增加了管理难度。

一次漏钢事故经济损失300~500 万元,甚至500万元以上。

南阳汉冶特钢炼钢厂3#铸机是西安重型机械研究所设计的全国第一台超厚板板坯连铸机,该铸机于2010年底建成投产后,月产可达5万t以上,至2013年5月,共生产板坯150万t。

随着铸机产能的逐渐释放,因管理和操作经验欠缺,漏钢成为威胁板坯生产稳定的首要问题。

不断总结教训、积累经验,降低漏钢事故率,是稳定连铸机生产、节能降耗、降低成本、增加效益的有效途径之一。

1汉冶特钢厚板板坯连铸机参数及漏钢情况1.1汉冶特钢厚板板坯铸机主要工艺参数,见表1。

1.2粘结漏钢事故分析表2010~2013年常规板坯连铸机粘结漏钢情况分析表,见表2。

2板坯连铸机漏钢原因分析2.1粘结漏钢的机理在钢水浇注过程中,结晶器弯月面的钢水处于异常活跃的状态。

由于各种原因,浇铸过程中流入坯壳与结晶器铜壁之间的液态渣被阻断,当结晶器铜板与初生坯壳的摩擦力大于初生坯壳的强度时,初生坯壳被撕裂与铜板产生粘结。

连铸板坯缺陷对下工序的质量影响

连铸板坯缺陷对下工序的质量影响摘要:为满足用户对产品质量越来越严格的要求,生产价格便宜高质量产品是人们追求的目标。

而轧制产品质量是与连铸坯缺陷紧密相联系的。

关键字:连铸坯;质量控制引言:在现代的工业发展中,质量的高低已逐渐决定着企业的命运。

市场竞争以价格竞争为主转向以质量竞争为主,为了达到提高连铸板坯质量更好的为下工序服务的目标,使我们的产品在下游客户的手中能更好的体现使用价值。

一、连铸板坯缺陷的分类与分析1、连铸板坯缺陷的分类炼钢-精炼-连铸工艺流程生产的连铸板坯作为半成品共给轧钢,轧制成不公规格的板材以满足不同单位的需求。

只有提供高质量的连铸板坯,才能轧制出高质量的产品。

连铸板坯缺陷包括以下几个方面:连铸板坯的纯净度:主要是钢中夹杂物类型、形貌、尺寸和分布。

(1)连铸板坯的表面缺陷:主要是指连铸板坯的表面纵裂纹、横裂纹、网状裂纹、夹渣、气泡等。

缺陷严重的会造成废品,甚至会已传至轧制产品内。

(2)连铸板坯的内部缺陷:主要是指连铸板坯内部裂纹、中心疏松、缩孔、偏析等。

缺陷严重者会影响轧制产品的力学性能和使用性能。

2、连铸板坯缺陷的分析2.1连铸板坯夹杂物的主要来源钢中夹杂物数量要少,钢中总氧要低,在钢中的夹杂物呈弥散分布而避免成链状串簇状分布(1)内生夹杂物:主要是脱氧产物。

其特点是溶解氧增加,脱氧产物增多。

(2)外来夹杂物:钢水与环境(空气、包衬、炉渣、水口等)作用下的二次氧化产物,其特点为夹杂物粒径大、组成复杂的氧化物、来源广泛、在连铸板坯中成偶然性分布、对产品危害大。

2.2连铸板坯表面裂纹缺陷连铸板坯裂纹包括表面裂纹(纵裂纹、横裂纹、网状裂纹)和内部裂纹(三角区裂纹、中心线裂纹)。

连铸板坯裂纹的形成是一个复杂冶金、物理过程。

是传热、传质、凝固和应力的相互结果。

带液芯的高温铸坯在连铸机运行过程中,各种力作用于高温坯壳产生变形,超过了钢的允许强度和应是产生裂纹的外因,钢对裂纹敏感性是产生裂纹的内因,而连铸机热工做状态和工艺操作是产生裂纹的条件。

钢中非金属夹杂物检测技术

●

沿铸坯厚度方向取试样,在金相显微镜F观察统计夹杂物分布如图2(b)所示。由图2(b)知,金相法得到与硫印 法相似的结果。 那么在铸坯厚度1/4左右夹杂物是由什么组成的呢?用金相法观察夹杂物,探针分析结果与浸入式水口内堵塞 物成分十分相似,见表4。由此可知,铸坯中大颗粒夹杂物是来源于浸入式水口堵塞物。这种以A1203为主的夹杂物 是造成冷轧薄板表面缺陷的主要原因。

●

试样大,电解时间长。为了捕捉更多的大型夹杂物,试样尺寸大(中50’60X 120’150mm),样重3’5kg,电 解时间15’20天。

・

使用物理方法分离碳化物。用淘洗法把碳化物淘洗掉,而夹杂物和铁的氧化物保留下来,用还原磁选把 夹杂物分离出来。

●

夹杂粒径分级和组成分析。 不足之处是不能完全保留云雾状的A1203夹杂。

・

●

●

下面把常用的几种方法简介如下:

3.1钢中非金属夹杂物评级法

有国家标准评级图,用于轧材或铸坯中夹杂物评级。评级图片是在100倍纵向抛光面上面积为0.5咖2视场。根 据夹杂物形态和分布,标准图谱分为A、B、C、D和Ds五大类。 A类(硫化物夹杂):延性好,长/宽比较大,夹杂物呈灰色; B类(氧化铝):不变形,带棱角,呈黑色粒状,沿轧制方向排列; C类(硅酸盐):延性好,长/宽比较大,夹杂物呈黑色或灰色; D类(球状氧化物):不变形,带棱角,长/宽比较小(<3),无规则分布,呈黑色或兰色。 Ds类(单颗粒球状):夹杂物呈圆形或近似圆形,直径大于13 ll 取样、制样和评级按规定标准(GB/T1056卜2005)执行。

・

(2)分析流程 大样电解主要用于分析钢9>50u nl大型氧化物夹杂。其分析流程主要包括电解、淘洗、还原和分离。分离出夹 杂物进行粒度分级、形貌照相和电子探针定量成分分析。大样电解分析流程如图5所示。 (3)大样电解设备 电解设备包括整流器(25V,20/I)、电解槽体、淘洗槽、还原磁选装置、体视显微镜、分级筛、称重天平和相机 等。 (4)大型夹杂物实例 下面介绍一下我们在某厂RH、中间包和连铸坯中大型夹杂物照片。图6为RH处理前后大颗粒夹杂物形貌相片。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

炼钢-精炼-连铸钢中夹杂物控制蔡开科孙彦辉倪有金北京科技大学冶金与生态工程学院2008年9月目录1 前言2 洁净钢概念3 转炉终点氧活度的控制4 脱氧和夹杂物的控制5 浇注过程中的二次氧化产物的控制6 连铸坯中的夹杂物7 炼钢生产过程中夹杂物控制对策8 结语1 前言所谓连铸钢水准备,实质上就是连铸钢水质量控制。

只有得到良好的钢水质量,连铸机才能达到生产率高、铸坯质量好。

所谓良好的钢水质量:●钢水温度●钢水成分●钢水可浇性●钢水纯净度(S、P、N、H、T[O])●钢水夹杂物(数量、尺寸、形态、类型)根据钢种和产品用途,对连铸钢水质量有不同的要求。

通过炼钢和炉外精炼来达到上述要求,得到良好的连铸坯质量。

所谓连铸坯质量包括:●铸坯洁净度(夹杂物数量、类型、尺寸、分布)●铸坯表面质量(裂纹、夹渣…)●铸坯内部质量(裂纹、夹杂物、疏松、偏析…)图1.1 炼钢生产流程示意图如图1.1所示,从炼钢生产流程来看,铸坯洁净度主要决定于钢水进入结晶器之前的炼钢精炼工序。

铸坯表面质量主要决定于钢水在结晶器凝固过程,铸坯内部质量主要决定于二冷区的凝固过程。

下面主要讲炼钢-精炼-连铸过程钢中夹杂物控制问题:☐洁净钢概念☐转炉终点氧活度的控制☐脱氧和炉外精炼的控制☐浇注过程中的二次氧化产物的控制☐连铸坯中夹杂物的控制2 洁净钢概念纯净钢(purity steel):ΣS+P+N+O+H总和水平:60年代≤900ppm70年代≤800ppm80年代≤600ppm90年代≤100ppm2000年后 < 50ppm高纯净钢对炼钢工艺要求:(1)去除杂质元素●超低[C]:如汽车板;●超低[S]:如输气管线;●超低[N]:如铁素体不锈钢废气管,冷锻线棒材;●超低[P]:如高压容器钢板。

(2)去除夹杂物●超低[O]:如滚珠钢,汽车板;●形态控制:如拉拔钢丝,管线钢。

(3)成分控制●化学成分控制在窄的范围;●性能均一性。

国内外一些钢厂生产纯净钢水平如表1:2000年后杂质元素含量预测水平如表2:纯净钢除S+P+N+H+O五大元素外,随电炉短流程的发展,废钢用量的增加,还包括Cu、Zn、Sn、Bi、Pb等伴生元素。

洁净钢(clean steel):钢中非金属夹杂物总量、形态和尺寸。

它决定于钢种和产品用途。

不同用途的产品对钢中洁净度要求如表3。

备注:D指夹杂物直径钢中夹杂物对钢质量的影响:钢的清洁度与产品制造和使用过程中所出现的众多缺陷密切相关,一些厂家对某些高纯度钢种发生缺陷所作的调查如表4所示,可以看出钢中的夹杂物尤其是大颗粒夹杂物是引起产品缺陷的主要原因。

日本一向对钢材质量有着严格的要求,最近日本夹杂物委员会提出的不同成品对钢中夹杂物含量及尺寸的要求如表5所示。

注:表中夹杂物尺寸为板材加工后的夹杂尺寸,推算至铸坯中,约为50~60μm。

注:D A为Al2O3直径,D M为MnS 直径,D i 为所有夹杂物直径。

随着炉外精炼技术的发展,钢中的总氧含量不断降低,夹杂物越来越少,钢水越来越“干净”,甚至追求“零夹杂物”,钢材性能不断改善。

1970-2000年钢中T[O]演变如图2.1所示。

由图可知,由于引入炉外精炼,对硅镇静钢,T[O]可达15-20ppm,对铝镇静钢,T[O]可达到<10ppm。

图2.1 1970~2000年钢中平均T[O]水平轴承钢T[O]由30×10-6降到5×10-6,疲劳寿命提高100倍如图2.2所示。

图2.2 钢中T[O]与轴承钢寿命关系钢中T[O]与冷轧板表面质量存在明显对应关系,美国Weirton公司生产0.15mm厚薄板,在DTR生产线上检查120个板卷发现:T[O],10-6 质量指数15-20 8121-25 7226-30 68>30 35T[O]越低,冷轧板质量越好,T[O]在40~100ppm时废品率非常高。

产品质量缺陷不仅与钢中总氧T[O]有关,还与夹杂物种类、尺寸、形态和分布有关。

产品质量缺陷与钢中夹杂物类型、尺寸关系如图2.3。

图2.3 夹杂物类型对产品质量危害由上述讨论,可得出以下认识:●纯净钢或洁净钢是一个相对概念;●某一杂质含量降低到什么水平决定于钢种和产品用途;●有害元素的降低的程度决定于装备和工艺现代化水平;●不管生产什么用途的钢,总是要求钢中夹杂物数量、尺寸、形态得到控制。

高附加值产品洁净度:高附加值产品对洁净度要求是:●T[O]要低<20ppm;●夹杂物数量要少;●夹杂物尺寸要小<50µm;夹杂物形态要合适。

3 转炉终点氧控制T[O]=[O]D +[O]I钢中T[O]越低,钢就越“干净”。

要降低钢中夹杂物,必须降低转炉终点溶解氧a[O],它决定于:(1)终点[C]从某厂转炉冶炼终点由副枪测定的C和a[O]统计关系如图3.1所示,由图可知:图3.1 转炉冶炼终点C-O关系图Ⅰ区: [C][O]=0.0027炉龄<2500炉Ⅱ区: [C][O]=0.0031~0.0037炉龄>2500炉处理好溅渣护炉高炉龄与复吹关系,也就是高炉龄与产品质量的矛盾,尤其是深冲冷轧薄板质量。

(2)终点温度20040060080010001200140016001800160016201640166016801700172017401760终点温度(℃)终点氧含量(p p m)图3.2终点温度与[O]溶关系生产统计转炉终点钢水温度与a [O]关系如图3.2所示。

当终点[C]=0.025~0.04%时,随着温度的升高,终点[O]溶呈上升趋势。

当T>1680℃时,终点[O]溶明显增加。

(3) 终渣(FeO )如图3.3、3.4所示,当终点[C]=0.02~0.06%时,终点渣中(FeO+MnO )为14~24%,而终点[O]溶波动较大。

图3.3 渣中(FeO +MnO )对[O]溶影响 图3.4 渣中(FeO +MnO )与[C]关系(4) 氧耗量46.0048.0050.0052.0054.0056.0058.0060.000.020.040.060.080.1终点碳含量 (%)吨钢氧耗量,N m 3/t吨钢氧耗图3.5 氧耗量与终点[C]关系图如图3.5所示,终点[C]=0.02~0.06%,氧耗量在48~58Nm 3/t 之间,而终点[O]溶波动在400~1400ppm (图3.3)。

说明终点[C]越低(或后吹),吹入氧主要用来氧化铁,使渣中FeO 大增(图3.4),同时增加了终点[O]溶。

我国采用长寿复吹转炉[C]-[O]关系如图3.6所示。

根据C-O 乘积,如转炉冶炼低碳钢(%[C]=0.03),终点氧含量:[C][O]积 [O]/ppm 重钢 0.00241 803 本钢 0.00258 860 武钢 0.00282 940 首钢0.00272907注:引自殷瑞钰.我国炼钢-连铸技术发展和2010年展望.2008年全国炼钢-连铸生产技术会议文集,P6图3.6 长寿复吹转炉终点C-O 平衡 图3.7 复吹对转炉终点成分的控制从图3.7和图4.1估计,当[C]在0.02~0.05%时,顶吹终点[O]=700~900ppm,采用复吹气流强度为0.1Nm3/min·t时,钢水[O]降到250~600ppm,我国长寿转炉终点[O]与顶吹转炉是同一水平。

可见转炉终点复吹效果对氧含量的影响很大。

要降低终点[O],就是要减少生成夹杂物的源头,要控制好:●提高终点[C]和温度双命中率,杜绝后吹。

后吹小于1min,钢中[O]增加100ppm;●控制好转炉终点温度1640~1680℃;●优化操作制度控制好渣中(FeO+MnO)在14-18%左右;●强化复吹效果[C]终点=0.02~0.05%;顶吹终点[O]=700~900ppm;复吹终点[O]=250~600ppm。

转炉采用动态控制提高冶炼终点的双命中率,减少后吹,强化复吹,是降低转炉终点氧含量的有效措施,既可以节约铁合金消耗,更重要的是减少了钢中夹杂物的生成量,提高了钢的洁净度,这对于生产低碳钢和超低碳钢的冷轧薄板生产是很重要的。

然而,应该正确处理好溅渣护炉高炉龄和复吹效果的矛盾。

4 脱氧和夹杂物的控制钢包脱氧合金化后:T[O] = [O]溶+[O]夹对于Al-K钢:[Al]S =0.02-0.05%,[O]溶=4-8ppm(图4.2),如在连铸坯中测定T[O]=20ppm,则说明除[O]溶外,氧化物夹杂[O]夹为12-18ppm,这说明钢中很干净了。

图4.1 转炉吹炼终点钢中[C]与a[O] 关系图4.2钢中[Al]S 与[O]溶关系对于Si-K 钢:用Si、Mn脱氧平衡[O]溶含量如图4.3。

仅用Si、Mn脱氧钢中[O]溶为40~60ppm,在结晶器内凝固时铸坯易产生皮下气孔。

图4.3 Al2O3饱和的脱氧产物的Si/Mn 脱氧平衡人们预测2000年后生产超洁净钢,钢中T[O]要达到5ppm水平,T[O]=[O]溶+[O]夹杂解决途径:●生产“零夹杂物”钢:[O]夹杂→0,即钢中夹杂物完全去除;●进一步降低[O]溶对于Al-K钢,炉外精炼改变Al-O热力学平衡,Al2O3溶于渣中可使熔渣中Al2O3活度达到0.001,与[Al]S相平衡的[O]溶<1ppm。

对于Si-K钢,炉外精炼控制炉渣组成,使SiO2溶于铝酸钙渣中,降低aSiO2,可使钢中[O]溶降到与Al-K钢水平。

钢中夹杂物控制原理:由以上分析可知,要降低钢中T[O],就是要减少钢中夹杂物,降低[O]夹。

降低[O]夹其方法是:(1) 去除脱氧产物。

它决定于:●夹杂物形成●夹杂物传输到钢/渣界面●渣相吸附夹杂物方法:控制脱氧产物+炉外精炼+搅拌→T[O]=20~40ppm就脱氧而言,分三种情况:1)用Si+Mn脱氧如图4.4所示,形成的脱氧产物有:●纯SiO2(固体);●MnO•SiO2(液体);●MnO•FeO(固溶体)。

控制合适的Mn/Si比,得到液相MnO•SiO2容易上浮排除。

但往往由于脱氧不良,铸坯会产生皮下气孔。

图4.4 FeO-MnO-SiO2三元相图2)用Si+Mn+Al脱氧如图4.5所示,形成的脱氧产物可能有:●蔷薇辉石(2MnO•2Al2O3•5SiO2);●硅铝榴石(3MnO•Al2O3•3SiO2);●纯Al2O3(Al2O3>30%)。

要把夹杂物成分控制在相图中的阴影区,则必须钢中[Al]S<=0.006%(图4.6),钢中[O]溶可达20ppm而无Al2O3沉淀,钢水可浇性好,不堵水口,铸坯又不产生皮下气孔。

图4.5 MnO-SiO2- Al2O3相图图4.6 钢中〔Al〕与〔O〕关系3)用过剩铝脱氧对于低C-Al镇静钢,钢中[Al]s=0.02-0.04%,则脱氧产物全部为Al2O3:●Al2O3熔点高(2050℃),钢水中呈固态;●可浇性差,堵水口;●Al2O3可塑性差,不变形,影响钢材性能;钙处理(喂Si-Ca线或Ca线,改变Al2O3形态):●[Al]s较低钙处理生成低熔点2CaO•Al2O3•SiO2(图4.7);●[Al]s较高钙处理保持合适Ca/Al比,最好能形成12CaO•7 Al2O3(图4.8和4.9)。