化工原理之非均相物系的机械分离

化工原理(非均相分离)

第3章非均相物系的分离和固体流态化3.1 概述本章介绍利用流体力学原理(颗粒与流体之间相对运动)实现非均相物系的分离流态化及固体颗粒的气力输送等工业过程。

1.混合物的分类自然界的大多数物质是混合物。

若物系内部各处组成均匀且不存在相界面,则称为均相混合物或均相物系,溶液及混合气体都是均相混合物。

由具有不同物理性质(如密度差别)的分散物质和连续介质所组成的物系称为非均相混合物或非均相物系。

在非均相物系中,处于分散状态的物质,如分散于流体中的固体颗粒、液滴或气泡,称为分散物质或分散相;包围分散物质且处于连续状态的物质称为分散介质或连续相。

根据连续相的状态,非均相物系分为两种类型:①气态非均相物系,如含尘气体、含雾气体等;②液态非均相物系,如悬浮液、乳浊液及泡沫液等。

2.非均相混合物的分离方法由于非均相物系中分散相和连续相具有不同的物理性质,故工业上一般都采用机械方法将两相进行分离。

要实现这种分离,必须使分散相与连续相之间发生相对运动。

根据两相运动方式的不同,机械分离可按下面两种操作方式进行。

①颗粒相对于流体(静止或运动)运动而实现悬浮物系分离的过程称为沉降分离。

实现沉降操作的作用力可以是重力,也可以是惯性离心力,因此,沉降过程有重力沉降与离心沉降之分。

②流体相对于固体颗粒床层运动而实现固液分离的过程称为过滤。

实现过滤操作的外力可以是重力、压强差或惯性离心力。

因此,过滤操作又可分为重力过滤、加压过滤、真空过滤和离心过滤。

气态非均相混合物的分离,工业上主要采用重力沉降和离心沉降方法。

在某些场合,根据颗粒的粒径和分离程度要求,也可采用惯性分离器、袋滤器、静电除尘器或湿法除尘设备等,如表3—1所示。

┘此外,还可采用其他措施.预先增大微细粒子的有效尺寸而后加以机械分离。

例如,使含尘或含雾气体与过饱和蒸汽接触,发生以粒子为核心的冷凝;又如,将气体引入超声场内,使细粒碰撞并凝聚。

这样,可使微细颗粒附聚成较大颗粒,然后在旋风分离器中除去。

化工原理-3非均相物系的分离

02

离心分离因数 : Kc=(uT2/R)/g Kc值是反映离心分离设备性能的重要指标,一般远大于1,高速离心机K值可达十万以上。

(二)离心沉降设备:旋风分离器 (cyclone separator) 1.结构及工作原理 标准型旋风分离器结构如图。

h =D/2 D1=D/2 B = D/4 H1=2D H2=2D S =D/8 D2=D/4

Newton 公式:

Stokes 公式:

沉降速度的其它影响因素

颗粒浓度:颗粒体积浓度较大时,发生干扰沉降,沉降较慢。

器壁效应:容器壁面、底面处阻力↑→ut↓。

颗粒形状:对非球形颗粒,用到当量直径de,阻力系数与球形度(形状系数)φs 有关,比球形颗粒大,ut减小 。

*

P145 图3-2

01

不同球形度

*

可见,分离条件与沉降面积有关,而与降尘室的高度无关。所以降尘室可设计成扁平形状,或在室内设置多层水平隔板,构成多层降尘室。

颗粒能从气流中分离出来的条件是: θt≤θ 即 VS ≤blut (降尘室的基本公式) VS=blut所对应的ut为理论上能完全(100%)分离下来的最小颗粒的沉降速度.

单个颗粒

一、颗粒的特性

比表面积a (单位体积颗粒所具有的表面积) a=(πd2)/(πd3/6)=6/d (与颗粒直径成反比)

(1)球形颗粒:直径d

体积当量直径de:与颗粒体积相等的圆球的直径,即令

(2)非球形颗粒

贰

壹

叁

②球形度(或形状系数)φs:反映颗粒形状与球形的差异程度。 φs=S/Sp

离心沉降:当流体带着颗粒旋转时,若颗粒的密度大于流体的,则颗粒在惯性离心力作用下在径向与流体发生相对运动飞离中心。

非均相物系的分离 --苯水分离

工作任务一1、了解不互溶液相、气相混合物的分离方法特点及适用情况,确定苯、水分离方法非均相物系的分离非均相混合物(物系):物系内部有隔开的相界面存在,而在相界面两侧的物料性质截然不同的物系。

例:含尘气体、悬浮液、乳浊液、泡沫液。

许多化工生产过程中,要求分离非均相物系。

含尘和含雾的气体,属于气态非均相物系。

悬浮液、乳浊液及泡沫液等属于液态非均相物系。

非均相物系分散相(分散物质):处于分散状态的物质。

气体中尘粒、悬浮液中的颗粒、乳浊液中的液滴。

连续相(分散介质):包围着分散相,处于连续状态的物质。

含尘气体中的气体、悬浮液中的液体。

非均相混合物:机械分离方法:沉降、过滤。

非均相物系分离的目的:(1)回收分散物质(2)净制分散介质结论:苯-甲苯采用沉降分离技术理由:因为过滤是分离悬浮液的主要方法,而苯水混合物都是液体,所以过滤不适用,而且苯水由于密度不同会分层,用沉降就可以分离沉降设备1降尘室(1)单层降尘室籍重力沉降从气流中分离出尘粒的设备。

(2)多层降尘室降尘室内设置n 层水平隔板,降尘室结构简单,流动阻力小,分离效率低,适与分离粒度大于50um的颗粒。

连续沉降槽结构连续沉降槽是一种初步分离悬浮液的设备。

它主要有一个大直径的浅槽,进料槽道与料井,转动机构与转耙组成。

工作过程:操作时料浆通过进料槽道由位于中央的圆筒形料井送至液面以下0.3-1m 处,分散到槽的横截面上。

要求料浆可能分布均匀,引起的扰动小。

料浆中的颗粒向下沉降,清夜向上流动,径槽顶四周的溢流堰流出。

沉到槽底的颗粒沉渣由缓缓转动的耙拨向中心的卸料锥而后排出。

槽中各部位的操作状态,即颗粒的浓度,沉降速度等不随时间而变。

特点:连续沉降槽构造简单,生产能力大,劳动条件好,但设备庞大,占地面积大,湿沉降的处理量大。

降尘气道结构:降尘气道也是用以分离气体非均相物系的沉降设备,常用于含尘气体的预处理。

工作过程:含尘气体进入降尘气道后,应流道界面扩大而气速减小,增加了气体的停留时间,使尘粒有足够的时间沉降到集灰斗内,即可达到分离要求。

第三章 非均相

2.器壁效应

当容器尺寸远远大于颗粒尺寸时,器壁效应可忽略, 否则需加以考虑

3.颗粒形状的影响

同一种固体物质,球形或近球形颗粒比同体积非球形 颗粒的沉降快一些。

沉降速度的计算

试差法

由于在计算出ut之前Ret的大小未知,因此要通过试 差确定应该选取的计算公式。即:先假设沉降属于 某一流型,则可直接选用与该流型相应的沉降速度 公式计算,然后按求出的ut检验Ret值是否在原假设 的流型范围内。

滞流区

d 2 ( s ) g ut 18

ut 0.27 d ( s ) g Re t0.6

过渡区

湍流区

ut 1.74

d ( s ) g

1.颗粒的体积浓度

影响沉降速度的因素

当颗粒的体积浓度小于0.2%时,理论计算值的偏差在1% 以内,当颗粒浓度较高时便发生干扰沉降

(四)离心沉降设备-旋液分离器

旋液分离器也称水力旋流器,其

结构和工作原理均与旋风分离器 类似,用于悬浮液的分离。

(五)离心沉降设备-沉降离心机

沉降离心机是利用机械带动液体旋转, 分离非均相混合物的常用设备。 主要特点:主体设备(转鼓)与混合物 共同共同旋转,通过转速调节,可以大 幅度 改变离心分离因数。 分类: 据操作方式:间歇式、连续式。 据设备主轴的方位:立式、卧式 据卸料方式:人工卸料式、螺旋卸料式、 刮刀卸料式。

球形颗粒的自由沉降

将表面光滑的刚性球形颗粒置于静止的流体介 质中,若颗粒的密度大于流体的密度,则颗粒 将在流体中降落 根据牛顿第二运动定律,颗粒所受三个力的合 力应等于颗粒的质量与加速度的乘积,即 Fg-Fb-Fd= ma

du d ( s ) g d ( ) d s 或 6 4 2 6 d

化工原理教案03非均相物系的分离

第三章 非均相物系的分离第一节 概 述一、 化工生产中常遇到的混合物可分为两大类:第一类是均相物系—如混合气体、溶液,特征:物系内各处性质相同,无分界面。

须用吸收、蒸馏等方法分离。

第二类是非均相体系— 1.液态非均相物系固体颗粒与液体构成的悬浮液; 不互溶液体构成的乳浊液;2.气态非均相物系固体颗粒(或液体雾滴)与气体构成的含尘气体(或含雾气体); 气泡与液体所组成的泡沫液等。

特征:物系内有相间的界面,界面两侧的物性截然不同。

(1)分散相:往往是液滴、雾滴、气泡,固体颗粒,µm 。

(2)连续相:连续相若为气体,则为气相非均相物系。

连续相若为液体,则为液相非均相物系。

二、 非均相物系分离的目的:1)净制参与工艺过程的原料气或原料液。

2)回收母液中的固体成品或半成品。

3)分离生产中的废气和废液中所含的有害物质。

4)回收烟道气中的固体燃料及回收反应气中的固体触媒等。

总之:以满足工艺要求,提高产品质量,改善劳动条件,保护环境,节约能源及提高经济效益。

常用分离方法:1)重力沉降:微粒借本身的重力在介质中沉降而获得分离。

2)离心分离:利用微粒所受离心力的作用将其从介质中分离。

亦称离心沉降。

此法适用于较细的微粒悬浮体系。

3)过滤:使悬浮体系通过过滤介质,将微粒截留在过滤介质上而获得分离。

4)湿法净制:使气相中含有的微粒与水充分接触而将微粒除去。

5)电除尘:使悬浮在气相中的微粒在高压电场内沉降。

本章主要讨论:利用机械方法分离非均相物系,按其涉及的流动方式不同,可大致分为沉降和过滤两种操作方式。

三、 颗粒和流体相对运动时所受到的阻力 流体以一定的速度绕过静止颗粒时或者固体颗粒在静止流体中移动时 流体对颗粒的作用力——ye 力F d22u AF d ρξ= [N]式中,A —颗粒在运动方向上的投影,πd p 2u —相对运动速度ξ—阻力系数, ξ=Φ(Re )=Φ(d p u ρ/μ)层流区:Re <2, ξ=24/Re ──Stokes 区过渡区:Re=2—500, Re 10=ξ ──Allen 区 湍流区:Re=500--2⨯105, ξ≌0.44 ──Newton 区第二节 重力沉降一、球形颗粒的自由沉降自由沉降──对于单一颗粒在流体中的沉降或者颗粒群充分地分散、颗粒间互不影响,不致引起相互碰撞的沉降过程。

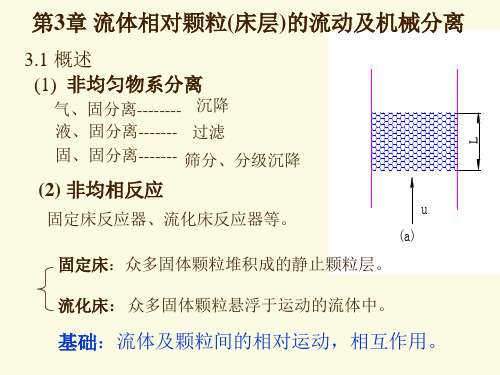

化工原理上册 第3章 流体相对颗粒(床层)的流动及机械分离

τm

AP

(a)

(b)

(c)

图3-5 物体的不同形状和位向对曳力的影响 (a)-平板平行于流向;(b)-平板垂直于流向;(c)-流线型物体

水平方向,颗粒所受曳力:

颗粒微元: dFD p cosdA w sindA

总曳力:FD p cosdA w sindA

A

A

Pcosa dA PdA

τwdA

aB

A VB

V

A a(1 ) (1 )

aB a

3.3 流体和颗粒的相对运动

流体和颗粒相对运动的情况:

① 颗粒静止,流体绕过颗粒流动; ② 流体静止,颗粒流动; ③ 颗粒和流体都运动,维持一定相对速度。

3.3.1 流体绕过颗粒的流动

(1) 曳力 阻力:颗粒对流体的作用力 曳力:流体对颗粒的作用力

② 非球形颗粒的曳力系数 计算方法: ◇ 近似用球形颗粒公式,ds→da 或 dv ◇ 实测ξ-Rep 关系(书P168 图3.3.2)

3.3.2 颗粒在流体中的流动

(1) 颗粒在力场中的受力分析

Fb

① 质量力 Fe mae Vs sae

②

浮力

Fb

m

s

ae

Vs ae

③

曳力

FD

AP

1 2

u 2

1

)3

( 6dV2 / a )1/3 ( 6dV2 )1/3

a

因此, dV

6

a

2)等比表面积当量直径 da 指:与非球形颗粒比表面积相等的球形颗粒的直径

a

as

d

2 s

6

d

3 s

6/ ds

da

因此,da 6 / a

hgyl~第四章非均相物系的分离

2018/11/24

10

§4-2 重力沉降(gravity settling)

沉降操作是依靠某种力的作用,利用分散

相与连续相间的密度差异,使之发生相对运动 而实现分离的单元操作。

实现沉降的作用力可以是重力,也可以是 惯性离心力。因此沉降过程就有重力沉降和离 心沉降之分。

2018/11/24

11

§4-2-1 重力沉降速度

6 6 而阻力却随颗粒与流体间的相对运动速度而变 化,若颗粒相对于流体的运动速度,即颗粒的降落 速度为u,则可仿照管内流体流动阻力的计算公式 写出如下关系式: u 2 2 u 2 阻力=A d 2 4 2

重力=

d s g,浮力=

3

d g

3

2018/11/24

16

式中:A—颗粒在垂直于其运动方向的平面上的投 影面积, 2 2

A

4

d [m ]

沉降开始阶段,颗粒在合力的作用下作加速运 动,由于速度u不断增加,则阻力也不断增加,则 合力越来越小,当u达到某一数值ut时,三力的合 力为零,此时加速度为零,颗粒这时开始作等速运 动,其速度ut不再变化。

2018/11/24

17

所以静止流体中颗粒的降落运动过程分为两个 阶段:第一阶段为加速运动;

2018/11/24 5

(1)分散相:又称分散物质。是指在非均相物 系里,处于分散状态的物质。如悬浮液中的固 态颗粒、乳浊液中的微小液滴、泡沫液中的气 泡等都为分散相。

(2)连续相:是指在非均相物系里,包围着分散 相而处于连续状态的流体。如气态非均相物系里 的气体、液态非均相物系里的液体都是连续相。

2018/11/24 2

§4-1 概述

化工原理第五章

板框压滤机

XAZ /2000-UB系列

嵌入式滤布的滤板

XASL /630-UB系列

XAZ /800-UB系

板框压滤机

XKZ系列全自动快开式压滤机

DY-Q 带式压榨过滤机

叶滤机 结构与原理:由起过滤作用的滤叶和起密闭作用的筒体构成, 操作为间歇式。滤叶有圆形和矩形等多种形式,由金属丝网 组成的框架上覆以滤布构成,使用时可将多块平行排列的滤 叶组装成一体插入箱体内。

流体相对于固体颗粒床层运动 而实现固液分离的过程。

工业应用: (1)收集分散物质; (2)净化分散介质; (3)环境保护等。

过 滤 过滤操作的基本慨念 过滤是利用重力或压差等使悬浮液通过 多孔性过滤介质,将固体颗粒截留在介 质上,从而实现固-液分离操作。 所处理悬浮液称为滤浆或料浆。 多孔性介质称为过滤介质。 滤浆中被过滤介质截留的固体颗粒称为滤渣或滤饼。 滤浆中通过滤饼及过滤介质的液体称为滤液。 过滤介质 对过滤介质的共性要求是多孔、理 化性质稳定、耐用和可反复使用等。 过滤介质主要可分为如下几类: (1)织物介质; (2)多孔材料;(3)固体颗粒床层; (4)多孔膜。 滤饼过滤与深层过滤Fra bibliotek过滤设备

过滤是化工、轻工、食品、制药和粉体材料等许多生产领域 应用最为广泛的单元操作之一,既有各种不同类型的系列化、 大型化、通用化的过滤设备载于手册与样本之中,更有许多 结构新颖的过滤装臵随过程工业的发展而不断问世,非教材 所能列数。 本节仅以工厂中最常见的板框压滤机、叶滤机、回转真空过 滤机、盘式过滤机和离心过滤机为例进行扼要介绍。

悬浮液 (滤浆) 滤饼 过滤介质

滤液

滤饼过滤历程:粒子漏过、粒子的架桥、滤饼的形成、过滤。

过滤的操作方式 过滤操作分为: (1)间歇式;(2)连续式。 根据提供过滤推动力的方式,又有重力过滤、加压过滤、真空过 滤和离心过滤之分,其目的都是克服过滤阻力。 过滤周期: (1)过滤;(2)洗涤;(3)脱湿;(4)卸料(5)清洗过滤介质(重装)。

化工原理1非均相混合物的分离

4.52

2.61<K<69.1,沉降在过渡区。用艾伦公式计算沉降速度。

ut

1 .6 1 1 . 4 0.154 g d 1.4

s

1.4

1 1.4

0 .4

1 .4

0.6

0.619m / s

二、重靠重力沉降从气流中分离出固体颗 粒的设备

令

例:试计算直径为95μm,密度为3000kg/m3的固体颗粒 分别在20℃的空气和水中的自由沉降速度。 解:1)在20℃水中的沉降。 用试差法计算 先假设颗粒在滞流区内沉降 ,

d 2 s g ut 18

附录查得,20℃时水的密度为998.2kg/m3,μ=1.005×10-3Pa.s

XLK型(扩散式)

14

二、离心沉降设备

(4)旋风分离器的选用

首先应根据系统的物性,结合各型设备的 特点,选定旋风分离器的类型; 然后依据含尘气的体积流量,要求达到的 分离效率,允许的压力降计算决定旋风分离器 的型号与个数。

15

二、离心沉降设备

2. 旋液分离器 旋液分离器又称水力旋流器,是利用离心沉 降原理从悬浮液中分离固体颗粒的设备,它的结 构与操作原理和旋风分离器类似。

旋风分离器的 进口气速 气流的有效旋 转圈数

临界粒径是判断旋风分离器分离效率高低的重要依据。 临界粒径越小,说明旋风分离器的分离性能越好 。 6

二、离心沉降设备

②分离效率

总效率η0

0

C1 C2

C1

粒级效率ηpi

pi

C 1i C2i C 1i

7

二、离心沉降设备

粒级效率曲线 通过实测旋风分离器进、出气流中所含尘粒 的浓度及粒度分布,可得粒级效率与颗粒直径di 的对应关系曲线,该曲线称为粒级效率曲线。 分割粒径 d50 粒级效率恰为50%的颗粒直径,称为分割粒 径。 D

第三章 非均相物系的机械分离

右管通道

左管通道

链接动画

3、横穿洗涤过程(板框过滤机): 洗涤液由总管入板 滤布 滤饼 滤布 非洗涤板 排出 洗涤面=(1/2)过滤面积 洗涤速率= ¼最终过滤速率

4、置换洗涤过程(叶滤机): 洗涤液行程与滤液相同。洗涤面=过滤面

说明 间歇操作——过滤、洗涤、卸渣、整理、装合

(各过程在同一地点、不同时间进行)

第三章 非均相物系的机械分离

重点:过滤和沉降的基本理论、基本方程 难点:过滤基本方程的应用、过滤设备

第1节 第2节 第3节 第4节

概述 过滤 沉降 离心

第1节 概述

自然界的混合物分为两大类:

➢均相物系(honogeneous system): 均相混合物。物系内部各

处均匀且无相界面。如溶液和混合气体都是均相物系。

➢连续相: 分散介质。包围着分散物质而处于连续状 态的流体。

➢非均相物系的分离原理: 根据两相物理性质(如密度等)的不同而进行的分离。

➢非均相物系分离的理论基础: 要实现分离,必须使分散相和连续相之间发生相对

运动。因此,非均相物系的分离操作遵循流体力学的 基本规律。

➢非均相物系的分离方法:

由于非均相物的两相间的密度、颗粒直径等物理特 性差异较大,因此常采用机械方法进行分离。按两相 运动方式的不同,机械分离大致分为过滤、沉降、离 心、压榨几种操作。

②当位于水喷头下,对应滤饼、滤布—对应管—转动盘 孔—凹槽1 —洗水真空管 —洗水通道—洗涤

③吹气管—凹槽3—转动盘孔— 对应管—滤布—滤饼 —压 缩空气通道—吹松④ 遇到 Nhomakorabea刀 —卸渣

⑤两凹槽之间的空白处:没有通道 ——停工—两区不 致串通

说明 连续操作——过滤、洗涤、卸渣同时进行

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第二节

沉降

2.重力沉降设备及其生产能力

2.1降尘室:就是利用重力沉降 气体

气体

的作用从含尘气体中除去固体颗粒 进口

出口

的设备,其结构如3-3所示。含尘

气体进入降尘室后,流通截面积扩

大,速度降低,使气体在降尘室内

第一节 概 述

第二节 沉 降

沉降是指在某种力场中利用分散相和连续相之间的密度差异,使 之发生相对运动而实现分离的操作过程,分为重力沉降和离心沉降两 大类。

一、重力沉降 重力沉降是依据重力作用而发生的沉降过程。一般用于气、固混 合物和混悬液的分离。它是利用混悬液中的分散相即固体颗粒的密度 大于连续相即浸提液的密度而使颗粒沉降达到分离。 1.自由沉降和沉降速度 以固体颗粒在流体中的沉降为例进行分析,颗粒的沉降速度与颗 粒的形状有很大关系,为了便于理论推导,先分析光滑球形颗粒的自 由沉降速度。 1.1球形颗粒的自由沉降速度 颗粒在静止流体中沉降时,不受其它颗粒的干扰及器壁的影响, 称为自由沉降。较稀的混悬液或含尘气体中固体颗粒的沉降可视为自 由沉降。

降尘室结构简单,但设备庞大、效率低,只适用于分离粗颗粒(一般指 直径75μm以上的颗粒),或作为预分离设备。

第二节 沉 降

水平 挡板

图3-4 多层隔板降尘室 1-隔板;2,3-调节阀门;4-除灰口

加料

清液溢流 清液

耙

稠浆

图 3-5 连续式沉降槽

第二节

沉降

2.2沉降槽:属于处理悬浮液的重力沉降设备,也称增稠器,分 间歇式、半连续式和连续式三种。

联立(3-1)、(3-2)、(3-3)和(3-4)整理得

ut

4gd p ( p ) 3

(3-5)

式(3-5)称为沉降速度表达式(参见教材P135式3-

26)。对于微小颗粒,由于沉降的加速阶段时间很短,可

忽略,因此,整个沉降过程可以视为加速度为零的匀速沉

降过程。在这种情况下可直接将该式用于重力沉降速率的

第一节 概 述

二、非均相混合物的分离方法 非均相混合物通常采用机械的方法分离,即利用非均相混合物中 分散相和连续相的物理性质(如密度、颗粒形状、尺寸等)的差异,使 两相之间发生相对运动而使其分离。根据两相运动方式的不同,机械 分离可有两种操作方式,沉降和过滤。 1.沉降 沉降是在外力作用下使颗粒相对于流体(静止或运动)运动而实现分 离的过程。沉降操作的外力可以是重力(称为重力沉降),也可以是惯性 离心力(称为离心沉降)。 此外对于含尘气体的分离还有过滤净制、湿法及电净制等方法。 2.过滤 过滤是流体相对于固体颗粒床层运动而实现固液分离的过程。过 滤操作的外力可以是重力、压差或惯性离心力。因此过滤操作又分为 重力过滤、加压过滤、真空过滤和离心过滤等。 详见下表:

第二节 沉 降

如图3-1所示。一个表面光滑的

刚性球形颗粒置于静止流体中,当

颗粒密度大于流体密度时,颗粒将

dp

下沉,若颗粒作自由沉降运动,在

沉降过程中,颗粒受到三个力的作

用:重力,方向垂直向下;浮力,

方向向上;阻力,方向向上。

设球形颗粒的直径为d p ,颗粒密 度为 ,p流体的密度为 ,则重力 、 浮力Fg 和阻力Fb 分别为Fd :

置r而改变。

第二节

沉降

2.离心沉降设备

2.1旋风分离器

旋风分离器中一般进行的是气-固非均相物系的离心分离。由于 在离心场中颗粒可以获得比重力大得多的离心力,因此,对两相密度相 差较小或颗粒粒度较细的非均相物系,利用离心沉降分离要比重力沉 降有效得多。

2.1.1旋风分离器的构造和操作原理

如图3-6所示,主体的上部为圆筒形,下部为圆锥形,中央有一升 气管。含尘气体从侧面的圆筒形进气管切向进入器内,然后在圆筒内 作自上而下的圆周运动。颗粒在随气流旋转过程中被抛向器壁,沿器 壁落下,自锥底排出。由于操作时旋风分离器底部处于密封状态,所以 被净化的气体到达底部后折向上,沿中心轴旋转着从顶部的中央排气 管排出。

第二节

沉降

二、离心沉降

在重力沉降中,当颗粒小时,沉降速率就小,需沉降设备就大,为

了提高其生产能力,工业上可使用离心沉降,因为离心力比重力大得多, 改用离心沉降则可大大提高沉降速度,设备尺寸也可缩小很多。

1.离心沉降速度和离心分离因数

1.1离心沉降速度:其推导方法和重力沉降速度相似,在离心沉

降设备中,当流体带着颗粒旋转时,如果颗粒的密度大于流体的密度,

粒运动的水平速度同于气体用u表示,颗粒的沉降速度为ut,则颗粒水平通过

沉降室的停留时间为L/u,垂直沉降时间为H/ut,那么颗粒能沉降分离出来的

条件为:

H L

(3-9)

ut u

又由于u=qv/A=qv/BH,故有H/ut≤BLH/qv,即有:

qv BLut

(3-10)

式(3-10)就是降尘室生产能力的计算公示。该式表明:降尘室生产能 力只与降尘室的底面积及颗粒的沉降速度有关,而与降尘室高度H无关。所 以降尘室一般采用扁平的几何形状,或在室内添加多层隔板,形成多层降尘 室如图3-4所示,以提高其生产能力和除尘效率。

(3-8)

沉降

图3-2 沉降阻力系数关系曲线图

第二节 沉 降

1.2非球形颗粒的自由沉降 非球形颗粒的几何形状及投影面积A对沉降速度都有影响。颗粒 向沉降方向的投影面积A愈大,沉降阻力愈大,沉降速度愈慢。一般 地,相同密度的颗粒,球形或近球形颗粒的沉降速度大于同体积非球形 颗粒的沉降速度。

S

即一非个球任形意颗几粒何几形何体形的状球与形球度形,的等差于异体程积度与,之用相球同形的度一个球s 形 颗S表粒p 示的, 表面积与这个任意形状颗粒的表面积之比。当体积相同时,球形颗粒 的表面积最小,因此,球形度值越小,颗粒形状与球形的差异越大, 阻力系数ζ愈大,当颗粒为球形时,球形度为1。

g

K是离心分离设备的重要性能指标。工程上,K越高,

其离心分离效率越高。离心分离因数的数值一般为几百 到几万。因此,同一颗粒在离心场中的沉降速度远远大

于其在重力场中的沉降速度,用离心沉降可将更小的颗

粒从流体中分离出来。

•

注意:重力沉降速度基本上为定值;离心沉降速度

为绝对速度在径向上的分量,随颗粒在离心力场中的位

计算。

的确定较为复杂,该值与雷诺数 Rep

d pu

有关,但二

者间数学函数式目前理论上还难以确定,一般通过经验关

联式和实验数据来确定,见图3-2 。

第二节

图3-2所示阻力曲线可依据不

同运动状态范围划分为三个区域:

a)滞流区:Rep<2,又称斯托斯克 斯(stokes)定律区 =24Re-p1

ut

当颗粒开始沉降的瞬间,u为零,阻力也为零,加速度a为其最大

值;颗粒开始沉降后,随着u逐渐增大,阻力也随着增大,直到速度

增大到一定值 ut后,重力、浮力、阻力三者达到平衡,加速度a为零;

此时颗粒做匀速运动的速度即称为沉降速度,用

m/s。即有:

Fg Fb Fd 0

u表(t3示-4,)单位为

第二节 沉 降

临界直径、分离效率、压力降和处理量是旋风分离器的主要性能参数, 是选型和操作控制的依据,也是评价其性能的主要指标。

①临界粒径(dpc):即旋风分离器能够分离出最小颗粒的直径,其计算式

为

d p,c

9 pui

(3-12)

式中:ui为含尘气体的进口气速,m/s;B为旋风分离器的进口宽度,m; N为气流的旋转圈数,对标准旋风分离器,可取N=5; p 为颗粒的密度,kg/m3; μ为流体的黏度,Pa·s 。

旋风分离器构造简单,分离效率较高,操作不受温度、压强的限 制。一般入口气速为10~25ms-1 ,分离因数约为5~2500,一般可分离 气体中5~75μm直径的粒子。

第二节

沉降

B

含尘 气体

A

净化气体 D

图3-6 标准型旋风分离器

尘粒

标准型旋风分离器

第二节 沉 降

第二节

沉降

2.1.2旋风分离器的主要性能参数

在化工生产中常用连续操作的沉降槽如图3-5所示,它是一个带 锥形底的圆池,悬浮液由位于中央的进料口加至液面以下,经一水平 挡板折流后沿径向扩展,随着颗粒的沉降,液体缓慢向上流动,经溢 流堰流出得到清液,颗粒则下沉至底部形成沉淀层,由缓慢转动的耙 将沉渣移至中心,从底部出口排出。间歇沉降槽的操作过程是将装入 的料浆静止足够时间后,上部清液使用虹吸管或泵抽出,下部沉渣从 低口排出。

图3-1静止流体中颗粒受力示意图

第二节 沉 降

Fg

6

d p3 p

g

Fb

6

d

3 p

g

Fd

A u2 2

(3-1) (3-2) (3-3)

式中 A 为沉降颗粒沿沉降方向的最大投形面积,对于球形颗

粒,

A

d

2 p

/

4,m2;u为颗粒相对于流体的降落速度,m/s;

为沉降阻

力系数。

对于一定的颗粒与流体,重力与浮力的大小一定,而阻力随沉 降速度而变。根据牛顿第二定律有:Fg Fb Fd ma

化工原理

第三章 非均相物系的机械分离

第一节 概 述

混合物依据各组分之间的分散度可划分为均相混合物和非均相混合物两 大类。其中非均相混合物由分散相和连续相两部分组成:前者指处于分散状 态的物质, 如分散于流体中的固体颗粒、液滴或气泡等;后者指包围着分散相 物质且处于连续状态的流体,如气态非均相物系中的气体,液态非均相物系中 的连续液体等。本章主要探讨非均相混合物的机械分离。

密度为 ,当颗粒与流体一起作等角速度 的圆周运动时,将受上述