刀具角度的功用与选择精选文档

十几把刀的刀锋角度有哪些选择?

十几把刀的刀锋角度有哪些选择?一、刀锋角度的重要性刀锋角度是影响刀具性能的关键因素之一。

不同的刀锋角度适用于不同的刀具和工作材料,正确选择刀锋角度有助于提高切削效率和刀具寿命。

二、常见的刀锋角度选择1. 锋角小的刀锋角度刀锋角度小于30度的刀具适用于切削硬度较高的工作材料,如金属和硬塑料。

小锋角能够集中切削力,减少切削阻力,提高切削效率。

同时,由于刀具的切削压力集中在小的刀锋区域,刀具磨损也相对较小,延长了刀具的使用寿命。

2. 锋角大的刀锋角度刀锋角度大于30度的刀具适用于切削软性材料,如木材和软塑料。

大锋角能够扩散切削力,减少切削压力,避免材料的过度压缩和变形。

此外,大锋角还能够提供更好的切削质量,减少切削表面的毛刺和破损。

3. 锋角中等的刀锋角度对于一些切削难度适中的工作材料,如一些常见的金属合金和工程塑料,中等大小的刀锋角度是较为合适的选择。

这种刀锋角度可以在保证切削力集中的同时,减少切削阻力和切削热量,并提高切削质量和刀具寿命。

4. 不同材料常用的刀锋角度除了刀具设计和加工要求外,不同工作材料的特性也会影响刀锋角度的选择。

例如,钻削金属时,常用的刀锋角度大约为118度;而钻削木材时,则常用的刀锋角度为90度,这是因为木材的纤维结构不同于金属。

5. 刀锋角度与切削力和切削质量的关系正确选择刀锋角度不仅能够降低切削力,提高切削效率,还能够改善切削质量。

合适的刀锋角度可以减少切削表面的毛刺和破损,提高切削精度和表面质量,适用于精密加工和高精度要求的工作。

总结:刀锋角度的选择是影响刀具性能的关键因素之一。

根据不同的刀具和工作材料,我们可以选择不同锋角大小的刀锋角度。

锋角小的刀锋角度适用于切削硬度较高的工作材料,锋角大的刀锋角度适用于切削软性材料,而中等大小的刀锋角度适用于一些切削难度适中的工作材料。

在选择刀锋角度时,我们也要考虑材料的特性以及刀具的设计和加工要求。

正确选择刀锋角度不仅能够提高切削效率和刀具寿命,还能够改善切削质量,满足精密加工和高精度要求的工作。

简要说明刀具的主要角度及其选用原则

简要说明刀具的主要角度及其选用原则刀具,这个东西,看似简单,实则里面的学问可大着呢!要说到刀具的主要角度,首先得从“切”这个动作说起。

你想,刀具不就是为了帮助我们切得又快又好嘛?不过别以为这事儿很简单,刀具角度可讲究了,不同的角度对应不同的切削效果,不是随便调一调就行的。

话说回来,刀具的角度主要有几个重要的,比如主切削角、前角、后角、侧角等。

这些角度的选用和调整,直接关系到切削的效率和刀具的使用寿命,关系到你切得快不快、刀刃磨得快不快,甚至刀具能不能“吃得住”硬材料。

所以说呀,选刀具角度可得当心,别瞎选,否则刀具很可能“生病”,不但切不好东西,磨得还特别快,浪费可就大了!首先说说主切削角吧,这个角度就像是刀具的“个性”,它决定了刀具切入材料时的态势。

主切削角越小,刀具的切入角度越大,越容易切进去,工作时感觉特别轻松,不会太费劲。

但是呢,主切削角也不能小得过头,不然刀具容易变钝,切削时材料不容易被带走,刀具负担加重,热量产生也会增多,刀具的寿命可就大打折扣了。

你知道的,刀具这种东西,不能嫌它重也不能嫌它轻,最讲究的就是一个“合适”字。

再说了,主切削角也不是越小越好,越大反而越容易磨损,刀具就容易变得“不听话”了。

所以这角度要选得恰到好处,得看你切的是啥材料,硬度如何,得结合实际情况。

再来看看前角。

这个角度直接影响刀具的锋利程度,前角大,刀具就会锋利,切得也快,顺畅无比。

要是前角太小,切削时材料就不容易被带走,刀具就像是被困住了,切得慢,费力还不省事儿。

前角一般都得大一些,尤其是当我们切的是一些软材料时,前角越大,切削更容易,省力省时。

不过也得小心,如果前角过大,刀具的强度就会降低,容易崩刃,后果可不堪设想。

所以,前角和主切削角一样,得精挑细选,不是随便选一个大的角度就好。

再来说说后角,听起来很简单,其实影响也不小。

后角决定了切削的稳定性,影响着刀具的摩擦情况。

后角大,刀具和工件的接触面小,摩擦就小,切削过程顺畅,刀具也不会那么快磨损。

刀具几何角度的作用及选择原则

刀具几何角度的作用及选择原则名称:前角作用:加大前角,刀具锋利,切削层的变形及前面屑摩擦阻力小,切削力和切削温度可减低,可抑制或消除积屑瘤,但前角过大,刀尖强度降低;选择原则:(1)工件材料的强度、硬度低,塑性好时,应取较大的前角;反之应取较小的前角;加工特硬材料(如淬硬钢、冷硬铸铁等)甚至可取负的前角(2)刀具材料的抗弯强度及韧性高时,可取较大的前角(3)断续切削或精大工时,应取较小的前角,但如果此时有较大的副刃倾角配合,仍可取较大的前角,以减小径向切削力(4)高速切削时,前角对切屑变形及切削力的影响较小,可取较小前角(5)工艺系统钢性差时,应取较大的前角名称:后角作用:减少刀具后面与工件的切削表面和已加工表面之间的摩擦。

汉前角一定时,后角愈锋利,但会减小楔角,影响刀具强度和散热面积选择原则:(1)精加工时,切削厚度薄,磨损主要发生在后刀面,宜取较大后角;粗加工时,切削厚度大,负荷重,前、后面均要发生磨损、宜取较小后角(2)多刃刀具切削厚度较薄,应取较大后角(3)被加工工件和刀具钢性差时,应取较小后角,以增大后刀面与工件的接触面积,减少或消除振动(4)工件材料的强度、硬度低、塑性好时,应取较大的后角,反之应取较小的后角;但对加工硬材料的负前角刀具,后角应稍大些,以便刀刃易于切入工件(5)定尺寸刀具(如内拉刀、铰刀等)应取较小后角,以免重磨后刀具尺寸变化太大(6)对进给运动速度较大的刀具(如螺纹车刀、铲齿车刀等),后角的选择应充分考虑到工作后角与标注后角之间的差异(7)铲齿刀具(如成形铣刀、滚刀等)的后角要受到铲背量的限制,不能太大,但要保证侧刃后角不小于2°名称:主偏角作用:(1)改变主偏角的大小可以调整径向切削分力和轴向切削分力之间的比例,主偏角增大时,径向切削分力减小,轴向切削分力增大(2)减小主偏角可减小削厚度和切削刃单位长度上的负荷;同时主切削刃工作长度和刀尖角增大,刀具的散热得到改善,但主偏角过小会使径向切削分力增加,容易引起振动选择原则:(1)工件材料强度、硬度高时,应选择较小的主偏角(2)在工艺系统刚性允许的条件下,应尽可能采用较小的主偏角,以提高刀具的寿命(3)在切削过程中,刀具需要作中间切入时,应取较大的主偏角(4)主偏角的大小还应与工件的形状相适应(如车阶梯轴,铣直角台阶等)(5)采用小主偏角时应考虑到切削刃有效长度是否足够名称:副偏角作用:(1)减小副切削刃与工件已加工表面之间的摩擦(2)影响工件表面粗糙度、刀具散热面积和刀具寿命选择原则:(1)工件或刀具钢性较差时,应取较大的副偏角(2)精加工刀具应取较小的或零度副偏角,以加副切削刃对工件已加工表面的修光作用(3)在切削过程中需要作用中间切入或双向进给的刀具,应取较大的副偏角(4)切断、切糟及孔加工刀具的副偏角应取较小值,以保证重磨后刀具尺寸变化量较小名称:刃倾角作用:(1)可以控制切屑流出方向(2)适当的刃倾角,可使切削刃逐渐切入和切出工伯,使切削力均匀,切削过程平衡(3)负值的刃倾角可提高刀尖的抗冲击能力,但过大的负刃倾角会使径向切削力显著增加选择原则:(1)精加工时刃倾角应取正值,使切屑流向待向工表面,以免划伤已加工表面(2)冲击负荷较大的断续切削,应取较大负值的刃倾角,以保护刀尖,提高切削平稳性,此时可配合采用较大的前角,以免径向切削力过大(3)加工高硬度材料时,可取负值倾角,以提高刀具强度(4)微量切削的精加工刀具可取特别大的刃倾角(5)孔加工刀具(如镗刀、铰刀)的刃倾角方向,应根据孔的性质决定。

阐述车刀各角度的功用和选择原则

阐述车刀各角度的功用和选择原则

车刀是数控车床上常用的加工工具,它具有以下多方面的功用和选择

原则。

1. 功能实用

车刀主要用于车削工艺中,能够完成粗、精、超精细车削等多种加工

工艺。

此外,车刀还可以进行纵向和横向的镗孔、内外螺纹加工、面铣、棒材端面加工等工艺。

综合以上种种加工工艺,车刀为车床的加

工效率和加工精度提供了有力保障。

2. 材质选择

车刀的材质包括硬质合金、高速钢、陶瓷等。

其中,硬质合金车刀耐

磨性好,适合加工硬质材料;高速钢车刀强度高,适合普通材料加工;陶瓷车刀温度稳定,适合加工高温材料。

根据加工工件类型和工艺要求,可进行合理选择。

3. 形状特征

车刀的形状特征包括刀身长度、刀身断面形状、刀尖形状等。

不同形

状的车刀可适应不同的加工需求。

例如,针对大直径粗车和粗车加精

车可以采用U型车刀,针对横向镗孔可以采用V型车刀等。

4. 刃口类型

车刀的刃口类型包括单刃、双刃、三刃、四刃等。

单刃车刀适合小型工件的高效加工;双刃车刀适合中型工件的加工;三刃和四刃车刀适合大型工件加工,能够提高工件加工效率和加工精度。

综上,根据不同的工件需求和加工工艺,可选择不同材质、形状特征和刃口类型的车刀,以提高车床加工效率和加工质量。

刀具几何角度的作用及选择原则

刀具几何角度的作用及选择原则刀具的几何角度对加工质量、切削力和切削温度等有很大的影响,正确的选择刀具几何角度可以提高切削效率和工件表面质量。

本文将从切削角、主偏角、切削刃前角和切削刃后角四个方面来探讨刀具几何角度的作用及选择原则。

一、切削角切削角是刀具主切削面与工件切削表面的夹角,一般分为正的和负的两种情况。

1.正切削角:也称为刀具顶角,是指刀具主切削面与工件切削表面夹角大于90°的情况。

正切削角有利于降低切削力和切削温度,减少刀具磨损。

因此,在切削硬材料或脆性材料时,一般选择正切削角。

但是正切削角也会增大刀具与工件接触面积,增加切削力,从而需要更大的功率投入。

2.负切削角:也称为刀具反角,是指刀具主切削面与工件切削表面夹角小于90°的情况。

负切削角能降低切削力和切削温度,提高切削稳定性和切削质量。

因此,在切削软材料或难切削材料时,一般选择负切削角。

然而,负切削角的刀具易产生振动,增加切削噪声,且不易控制切削深度。

在实际应用中,切削角的选择应根据材料的性质、切削目标和加工条件综合考虑,一般需要通过试切试验来确定最佳切削角。

二、主偏角主偏角是刀具俯仰角,是指刀具主切削面与铣削切削方向之间的夹角。

主偏角的大小会直接影响刀具的切削力和切削质量。

1.大主偏角:大主偏角可以降低刀具的切削力和切削温度,提高切削稳定性和切削质量。

大主偏角适用于切削精度要求高、切削深度相对较小、切削速度相对较低的情况。

2.小主偏角:小主偏角可以提高刀具的切削效率和切削速度,适用于切削深度相对较大、切削速度相对较高的情况。

然而,小主偏角容易导致切屑的卡刀现象,增加刀具磨损和加工表面粗糙度。

主偏角的选择应结合切削效率和切削质量的要求,同时考虑刀具的刚度和加工条件等因素。

三、切削刃前角切削刃前角是刀具切削刃前的锥度角,主要影响刀具的切削稳定性和切削质量。

1.大切削刃前角:大切削刃前角可以增加切削深度和切削范围,提高切削效率和切削速度。

合理选择刀具几何参数

低碳钢 8°~10° 10°~12°

中碳钢 5°~7° 6°~8°

淬火钢 8°~10°

不锈钢 6°~8° 8°~10°

灰铸铁 4°~6° 6°~8°

铝及铝合金 8°~10° 10°~12°

跳到 P130

12

二、后角 o 和后刀面的选择

2.后刀面型式

后刀面的型式有双重后刀面、消振棱和刃带3种,如图所示。

9

二、后角 o 和后刀面的选择

机械制造基础

1.后角 o 的功用及选择

(1)后角 o 的功用

后角 o 可以减小后刀面与工件之间的摩擦,减少刀具磨损。但后角 o 过大会降低切削刃的强度和

散热能力,从而降低刀具寿命。

(2)后角 o 的选择 后角o 的选择应首先考虑切削厚度 hD,其次考虑工件材料和加工条件。

机械制造基础

刀具几何参数对切削变形、切削力、切削温度、刀具 磨损和已加工表面等都有很大的影响。因此,合理地选择 刀具几何参数,能够充分发挥刀具的切削性能,提高生产 率。

刀具几何参数的合理选择主要包括前角 o 和前刀面、 后角o 和后刀面、主偏角 r 、副偏角 r 、过渡刃、刃 倾角 s 的选择。

减小刀具的径向磨损值NB值,如图所示。

11

二、后角 o 和后刀面的选择

提示

在规定了后刀面磨钝标准VB的情况下,后角较大的刀具达到磨钝标 准时,磨去金属的体积较大,如图所示,从而加大刀具的径向磨损值 NB, 这会影响工件的尺寸精度。

机械制造基础

硬质合金车刀合理后角的参考值如表所示。

工件材料 粗车 精车

塑性大时,后刀面磨损严重,应选取较大的后角 o;工件材料脆性较大时,载荷集中在切削刃处,为提高 切削刃强度,应选取较小的后角 o 。

刀具前角、后角和主、副偏角的功用及其选择

刀具前角、后角和主、副偏角的功用及其选择刀具前角、后角和主、副偏角的功用及其选择分类:机械切削一、前角的功用及合理前角值的选择从金属切削的变形规律可知,前角(γ。

)是切削刀具上重要的几何参数之一,它的大小直接影响切削力、切削温度和切削功率,影响刃区和刀头的强度、容热体积和导热面积,从而影响刀具使用寿命和切削加工生产率。

选择合理的前角,是刀具设计的重要问题。

1.前角的主要功用(1)影响切削区域的变形程度:若增大刀具前角,可减小前刀面挤压切削层时的塑性变形,减小切屑流经前刀面的摩擦阻力,从而减小了切削力、切削热和功率。

第四章图4—14所示,为前角γ。

对三个切削分力的影响,当前角增大时,Fc、Fp、Ff力均显著减小,这是增大前角的有利方面。

(2)影响切削刃与刀头的强度、受力性质和散热条件:增大刀具前角,会使切削刃与刀头的强度降低,刀头的导热面积和容热体积减小;过份加大前角,有可能导致切削刃处出现弯曲应力,造成崩刃。

这些都是增大前角的不利方面。

(3)影响切屑形态和断屑效果:若减小前角,可以增大切屑的变形,使之易于脆化断裂。

(4)影响已加工表面质量:前角与表面质量的关系,在第九章已有论述。

值得法意的是,前角大小同切削过程中的振动现象有关,减小前角或者采用负前角时,振幅急剧增大,如图10—5所示。

2.合理前角的概念从上述前角的作用可知,增大或减小前角,各有其有利和不利两方面的影响。

例如,从切削热的产生和散热来说,增大前角,可以减小切削热的产生,切削温度不致太高;但如果前角太大,则因刀头导热面积和容热体积减小,切削温度反而升高。

在切削很硬的材料时,应用较小的前角,甚至选用适宜的负前角,以加强切削刃,并改善刀头容热和散热条件;但若是前角太小,或取很大的负前角,则因切削变形严重,产生热量多,来不及散逸,结果还会使切削温度上升。

可见,在一定的条件下,前角有一个合理的数值。

图10—6为刀具前角对使用寿命影响的示意曲线。

刀具角度对加工的影响

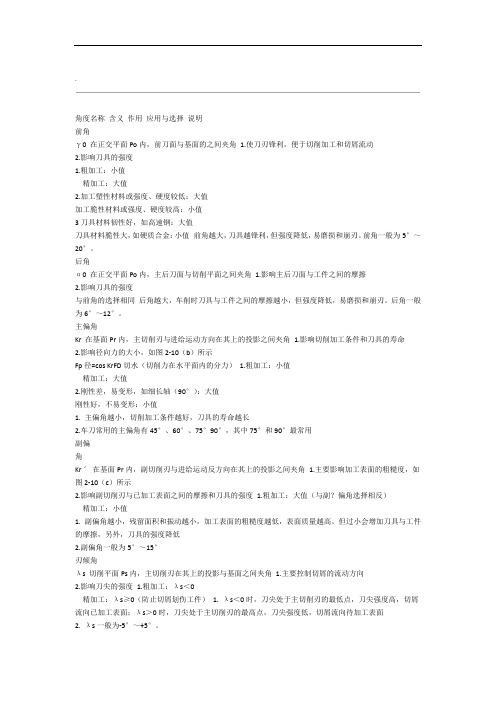

.角度名称含义作用应用与选择说明前角γ0 在正交平面Po内,前刀面与基面的之间夹角 1.使刀刃锋利,便于切削加工和切屑流动2.影响刀具的强度1.粗加工:小值精加工:大值2.加工塑性材料或强度、硬度较低:大值加工脆性材料或强度、硬度较高:小值3刀具材料韧性好,如高速钢:大值刀具材料脆性大,如硬质合金:小值前角越大,刀具越锋利,但强度降低,易磨损和崩刃。

前角一般为5°~20°。

后角α0 在正交平面Po内,主后刀面与切削平面之间夹角 1.影响主后刀面与工件之间的摩擦2.影响刀具的强度与前角的选择相同后角越大,车削时刀具与工件之间的摩擦越小,但强度降低,易磨损和崩刃。

后角一般为6°~12°。

主偏角Kr 在基面Pr内,主切削刃与进给运动方向在其上的投影之间夹角1.影响切削加工条件和刀具的寿命2.影响径向力的大小,如图2-10(b)所示Fp径=cos KrFD切水(切削力在水平面内的分力)1.粗加工:小值精加工:大值2.刚性差,易变形,如细长轴(90°):大值刚性好,不易变形:小值1. 主偏角越小,切削加工条件越好,刀具的寿命越长2.车刀常用的主偏角有45°、60°、75°90°,其中75°和90°最常用副偏角Krˊ在基面Pr内,副切削刃与进给运动反方向在其上的投影之间夹角1.主要影响加工表面的粗糙度,如图2-10(c)所示2.影响副切削刃与已加工表面之间的摩擦和刀具的强度1.粗加工:大值(与副?偏角选择相反)精加工:小值1. 副偏角越小,残留面积和振动越小,加工表面的粗糙度越低,表面质量越高。

但过小会增加刀具与工件的摩擦,另外,刀具的强度降低2.副偏角一般为5°~15°刃倾角λs 切削平面Ps内,主切削刃在其上的投影与基面之间夹角 1.主要控制切屑的流动方向2.影响刀尖的强度1.粗加工:λs<0精加工:λs≥0(防止切屑划伤工件)1. λs<0时,刀尖处于主切削刃的最低点,刀尖强度高,切屑流向已加工表面;λs>0时,刀尖处于主切削刃的最高点,刀尖强度低,切屑流向待加工表面2. λs一般为-5°~+5°。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

副偏角的大小主要根据表面粗糙度的要求选取,一般为5°~15°,粗加工时取大值,精加工时取小值。切断刀、锯片刀为保证刀头强度,只能取很小的副偏角,一般为1°~2°。

(1)根据工件材料选择前角。加工塑性材料时,特别是硬化严重的材料(如不锈钢等),为了减小切削变形和刀具磨损,应选用较大的前角;加工脆性材料时,由于产生的切屑为崩碎切屑,切削变形小,因此增大前角的意义不大,而这时刀屑间的作用力集中在切削刃附近,为保证切削刃具具有足够的强度,应采用较小的前角。

工件强度和硬度低时,切削力不大,为使切削刃锋利,可选用较大的甚至很大的前角。工件材料强度高时,应选用较小的前角;加工特别硬的工件材料(如淬火钢)时,应选用很小的前角,甚至选用负前角。因为工件的强度、硬度愈高,产生的切削力愈大,切削热愈多,为了使刃具有足够的强度和散热,防止崩刃和磨损,应选用较小的前角。

(1)根据切削厚度选择后角。合理后角大小主要取决于切削厚度(或进给量),切削厚度hD愈大,则后角应愈小;反之亦然。如进给量较大的外圆车刀后角=6°~8°,而每齿进刀量不超过mm的圆盘铣刀后角=?30°。这是因为切削厚度较大时,切削力较大,切削温度也较高,为了保证刃口强度和改善散热条件,所以应取较小的后角。切削厚度愈小,切削层上被切削刃的钝圆半径挤压而留在已加工表面上并与主后刀面挤压摩擦的这一薄层金属占切削厚度的比例就越大。若增大后角,就可减小刃口钝圆半径,使刃口锋利,便于切下薄切屑,可提高刀具耐用度和加工表面质量。

数控机床、自动机床和自动线用刀具,为保证刀具工作的稳定性,使其不易发生崩刃和破损,一般选用较小的前角。

后角o

减小后刀面与工件的摩擦和后刀面的磨损,其大小对刀具耐用度和加工表面质量都有很大影响。后角增大,摩擦减小,刀具磨损减少,也减小了刀具刃口的钝圆弧半径,提高了刃口锋利程度,易于切下薄切屑,从而可减小表面粗糙度,但后角过大会减小刀刃强度和散热能力。

(2)适当考虑被加工材料的力学性能。工件材料的硬度、强度较高时,为保证切削刃强度,宜选取较小的后角;工件材料的硬度较低、塑性较大以及易产生加工硬化时,主后刀面的摩擦对已加工表面质量和刀具磨损影响较大,此时应取较大的后角;加工脆性材料时,切削力集中在刀刃附近,为强化切削刃,宜选取较小的后角。

(3)考虑工艺系统的刚性。工艺系统刚性差,易产生震动,为增强刀具对震动的阻尼,应选取较小的后角。

刀具角度的功用与选择精选文档

角度

功用

选择原则

前角o

影响切削变形和切削力的大小、刀具耐用度和加工表面的质量。增大前角能使刀刃变得锋利,使切削更为轻快,可以减小切削变形和摩擦,从而减小切削力和切削功率,切削热也少,加工表面质量高。但增大前角会使刀刃和刀尖强度下降,刀具散热体积减小,影响刀具的耐用度。前角的大小对表面粗糙度、排屑及断屑等也有一定影响。

(4)考虑加工精度。对于尺寸精度要求高的精加工刀具(如铰刀等),为减小重磨后刀具尺寸的变化,保证有较高的耐用度,后角应取得较小。

车削一般钢和铸铁时,车刀后角常选用4°~8°

主偏角r、

副偏角r′

主偏角和副偏角对刀具耐用度影响很大。减小主偏角和副偏角可使刀尖角r增大,刀尖强度提高,散热条件改善,因而刀具耐用度高。还可降低加工表面残留面积的高度,故可减小加工表面的粗糙度。主偏角和副偏角还会影响各切削分力的大小和比例ቤተ መጻሕፍቲ ባይዱ如车削外圆时,增大主偏角,可使背向力Fp减小,进给力Ff增大,因而有利于减小工艺系统的弹性变形和震动。

(2)根据刀具材料选择前角。刀具材料的抗弯强度和冲击韧性较低时应选较小的前角。通常硬质合金车刀的前角在5°~+20°,高速钢刀具比硬质合金刀具的合理前角约大5°~10°,而陶瓷刀具的前角一般取5°~15°。

(3)根据加工性质选择前角。粗加工时,特别是断续切削或加工有硬皮的铸、锻件时,不仅切削力大,切削热多,而且承受冲击载荷,为保证切削刃有足够的强度和散热面积,应适当减小前角。精加工时,为使切削刃锋利、减小切削变形和获得较高的表面质量,前角应取得较大一些。

刃倾角s

刃倾角主要影响切屑流向和刀尖强度。刃倾角为正值,切削开始时刀尖与工件先接触,切屑流向待加工表面,可避免缠绕和划伤已加工表面,对精加工和半精加工有利,刃倾角为负值时,切削中切屑流向已加工表面,容易缠绕和划伤已加工表面。负刃倾角有利于提高刀尖强度。刃倾角为负值时,切削运动中刀具与工件接触的瞬间,刀具切削刃中部先接触工件,刀尖后接触工件,尤其是断续切削时,切削刃承受刀具与工件接触瞬间的冲击力,可避免刀尖受冲击,起保护刀尖的作用,且负刃倾角利于刀尖散热。刃倾角为正值时,刀具与工件接触的瞬间是刀尖先接触工件,刀尖承受刀具与工件接触瞬间的冲击力,容易受冲击损坏。

加工一般钢料和铸铁时,无冲击的粗车取s=0°~5°,精车取s=0°~+5°;有冲击负荷时,取s=5°~15°;当冲击特别大时,取s=30°~45°。切削高强度钢、冷硬钢时,为提高刀头强度,可取s=30°~10°。