ZHANG-疲劳耐久性-1

疲劳寿命计算

疲劳分析的数值计算方法及实例第一节引 言零件或构件由于交变载荷的反复作用,在它所承受的交变应力尚未达到静强度设计的许用应力情况下就会在零件或构件的局部位置产生疲劳裂纹并扩展、最后突然断裂。

这种现象称为疲劳破坏。

疲劳裂纹的形成和扩展具有很大的隐蔽性而在疲劳断裂时又具有瞬发性,因此疲劳破坏往往会造成极大的经济损失和灾难性后果。

金属的疲劳破坏形式和机理不同与静载破坏,所以零件疲劳强度的设计计算不能为经典的静强度设计计算所替代,属于动强度设计。

随着机车车辆向高速、大功率和轻量化方向的迅速发展,其疲劳强度及其可靠性的要求也越来越高。

近几年随着我国铁路的不断提速,机车、车辆和道轨等铁路设施的疲劳断裂事故不断发生,越来越引起人们的重视。

疲劳强度设计及其研究正在成为我国高速机车车辆设计制造中的一项不可缺少的和重要的工作。

金属疲劳的研究已有近150年的历史,有相当多的学者和工程技术人员进行了大量的研究,得到了许多关于金属疲劳损伤和断裂的理论及有关经验技术。

但是由于疲劳破坏的影响因素多而复杂并且这些因素互相影响又与构件的实际情况密切相关,使得其应用性成果尚远远不能满足工程设计和生产应用的需要。

据统计,至今有约90%的机械零部件的断裂破坏仍然是由直接于疲劳或者间接疲劳而引起的。

因此,在21世纪的今天,尤其是在高速和大功率化的新产品的开发制造中,其疲劳强度或疲劳寿命的设计十分重要,并且往往需要同时进行相应的试验研究和试验验证。

疲劳断裂是因为在零件或构件表层上的高应力或强度比较低弱的部位区域产生疲劳裂纹,并进一步扩展而造成的。

这些危险部位小到几个毫米甚至几十个微米的范围,零件或构件的几何缺口根部、表面缺陷、切削刀痕、碰磕伤痕及材料的内部缺陷等往往是这种危险部位。

因此,提高构件疲劳强度的基本途径主要有两种。

一种是机械设计的方法,主要有优化或改善缺口形状,改进加工工艺工程和质量等手段将危险点的峰值应力降下来;另一种是材料冶金的方法,即用热处理手段将危险点局部区域的疲劳强度提高,或者是提高冶金质量来减少金属基体中的非金属夹杂等材料缺陷等局部薄弱区域。

支架振动疲劳试验对比

10.16638/ki.1671-7988.2021.010.023支架振动疲劳试验对比刘香爱,贺娜,任斌(陕西重型汽车有限公司,陕西西安710200)摘要:文章将定频、正弦扫频和频域加速振动试验方法应用于商用车某异形支架的振动疲劳试验。

通过对试验结果进行分析,三种振动试验方法验证得到的支架开裂位置均与试验车及用户车故障基本一致。

从试验时间、与实际工况的关联性、试验目的等方面进行对比,分析三种振动试验方法各自的特点和应用场景,从而为以后的支架振动试验方法的选择提供参考。

关键字:牵引车;振动疲劳试验;定频试验;正弦扫频试验;频域加速振动试验中图分类号:U461.99 文献标识码:A 文章编号:1671-7988(2021)10-80-03Comparative Analysis on Vibration Fatigue Test of a Certain Bracket of TractorLiu Xiang’ai, He Na, Ren Bin( Shaanxi Heavy Duty Automobile Co., Ltd., Shaanxi Xi’an 710200 )Abstract:In this paper, the constant frequency, sinusoidal sweep frequency and acceleration vibration test methods are applied to the vibration fatigue test for a certain bracket of a tractor. Through the comparative analysis of the test results, three vibration test methods are used to verify the support. The cracking position is basically consistent with the failure of test vehicle and user vehicle. From the test time and the correlation with the actual working conditionsIn consideration of other aspects, it is recommended to use frequency-domain accelerated vibration test method to verify the new design and improved support.Keywords: Tractor; Vibration fatigue test; Constant frequency test; Sine sweep test; Frequency acceleration vibration testCLC NO.: U461.99 Document Code: A Article ID: 1671-7988(2021)10-80-03引言运动机械在运行中会产生振动,某些强烈而持续的振动和随机振动将导致动态特性不佳的结构总体性能下降,造成疲劳失效,据统计,结构出现损坏80%是由振动疲劳引起。

ICEflow汽车疲劳耐久性工程解决方案

ICEflow汽车疲劳耐久性工程解决方案作者:英国nCode国际有限公司林晓斌近年来,随着CAD/CAE技术突飞猛进,靠实验室台架试验或试车场路试来评价或改进汽车耐久性的方法成本高、周期长,已经逐步被虚拟耐久性设计理念取代。

随着汽车行业内的竞争不断加剧,汽车制造商无不面临着如下情况:满足用户日益提高的安全性及可靠性要求的同时做到节省成本。

其中,汽车的疲劳耐久性设计就是必须面对的重要课题之一。

疲劳耐久性工程长期以来,汽车的耐久性主要靠实验室台架试验或试车场路试来评价或改进,这种设计思路成本高、周期长。

近一二十年来,CAD/CAE技术突飞猛进,虚拟耐久性设计理念已经在一些著名的汽车公司得到了广泛应用。

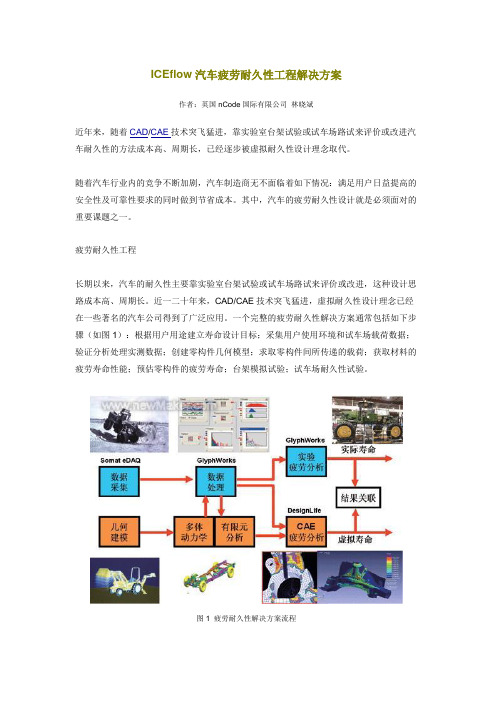

一个完整的疲劳耐久性解决方案通常包括如下步骤(如图1):根据用户用途建立寿命设计目标;采集用户使用环境和试车场载荷数据;验证分析处理实测数据;创建零构件几何模型;求取零构件间所传递的载荷;获取材料的疲劳寿命性能;预估零构件的疲劳寿命;台架模拟试验;试车场耐久性试验。

图1 疲劳耐久性解决方案流程ICE-flow的功能作为著名的疲劳耐久性技术服务公司之一的英国恩科(nCode)国际有限公司开发了一整套用于汽车耐久性设计、分析、试验及管理的硬件和软件工具——ICE-flow系列产品。

包括:数据采集器SomateDAQ、数据分析处理及实验疲劳软件GlyphWorks、CAE疲劳分析软件DesignLife和耐久性数据管理软件系统Library。

ICE-flow集工程数据采集分析处理、疲劳寿命分析模拟、实验室台架加速和远程数据传递及管理于一身,是进行一体化抗疲劳设计必备的一个分析工具,也是进行异地协同设计的有效工具。

ICE-flow系列产品如图2所示,以下对各功能分别进行介绍。

图2 ICE-flow系列产品1、数据采集道路载荷谱采集是疲劳耐久性设计的基础,我们需要调查用户的使用环境和用途,需要实测数据在实验室台架上做道路模拟试验,也需要为多体动力学分析、有限元分析以及疲劳寿命分析提供输入数据。

疲劳系数 kf -回复

疲劳系数kf -回复疲劳系数(kf)是用来衡量材料在长时间受力作用下的疲劳强度和寿命的参数。

在工程设计和材料研究中,疲劳系数的准确评估对于确保材料的可靠性和维持结构的长期运行至关重要。

本文将从定义、计算方法、影响因素和应用领域等方面逐步回答有关疲劳系数的问题。

一、疲劳系数的定义疲劳系数(kf)是指材料在疲劳载荷作用下的强度与静态强度的比值。

通常用来衡量材料在长时间循环加载和不同应力水平下的耐久性。

二、疲劳系数的计算方法疲劳系数的计算通常涉及到材料的疲劳寿命和疲劳极限。

疲劳寿命是指材料在一定载荷条件下能够承受多少次循环加载,而疲劳极限是指材料在特定应力水平下的疲劳寿命。

疲劳系数的计算方法包括以下步骤:1. 确定材料的疲劳寿命曲线,即S-N曲线。

该曲线描述了材料在不同应力水平下的疲劳寿命。

2. 选择合适的疲劳载荷和加载频率。

加载频率决定了疲劳载荷的循环次数。

3. 根据实验数据或理论模型,计算材料的疲劳极限。

疲劳极限可以通过使用常见的疲劳强度修正因子来考虑应力集中等因素。

4. 根据所选疲劳载荷和加载频率,将材料的疲劳极限与疲劳寿命曲线相交,尽可能减小疲劳系数,以确保材料在长时间循环加载下的可靠性。

三、疲劳系数的影响因素疲劳系数受多种因素的影响,包括材料的化学成分、晶体结构、加工工艺、表面处理、温度、湿度和加载频率等。

下面将详细介绍几个重要的影响因素:1. 材料的化学成分和晶体结构:不同材料的化学成分和晶体结构会对其疲劳性能产生显著影响。

一些元素的添加可以改善材料的疲劳寿命,而一些杂质元素可能导致疲劳寿命的降低。

2. 加工工艺和表面处理:材料的加工方法和表面处理可以影响其疲劳性能。

不当的加工工艺和表面处理可能导致内部应力集中和表面裂纹的形成,从而降低材料的疲劳寿命。

3. 温度和湿度:温度和湿度是影响材料疲劳性能的重要因素。

高温会导致材料的塑性变形增加,从而降低其疲劳寿命。

湿度也可能导致材料腐蚀和氢脆等问题,进一步影响材料的疲劳性能。

机械结构疲劳寿命评估方法

机械结构疲劳寿命评估方法疲劳是指在循环加载下,材料或结构受到变形和应力的影响,最终导致破坏的现象。

在机械工程中,疲劳问题常常是导致机械结构失效的主要原因之一。

因此,评估机械结构的疲劳寿命是非常重要的。

机械结构的疲劳寿命评估方法有许多种,下面我们将介绍几种常用的方法。

1. Wöhler曲线方法Wöhler曲线方法是疲劳寿命评估的经典方法之一。

该方法通过在不同应力幅水平下进行试验,得出应力幅与疲劳寿命的关系曲线。

通过该曲线,可以根据给定应力水平来预测疲劳寿命。

但是,Wöhler曲线方法的缺点是需要进行大量的试验,成本较高,且所得的曲线只适用于特定材料和加载条件下。

2. 快速计算法快速计算法是评估机械结构疲劳寿命的一种便捷方法。

该方法通过使用一些近似公式和简化的计算步骤来估算疲劳寿命。

这些公式和步骤可以减少试验数量和时间。

然而,快速计算法的准确性不如Wöhler曲线方法高,并且只适用于较简单的加载条件和结构。

3. 应力计数法应力计数法是一种常用的疲劳寿命评估方法。

该方法将应力加载历程分解为若干个循环,然后对每个循环的应力幅进行计数。

根据统计分析,可以得出疲劳寿命。

这种方法相对来说比较简单和实用,但是对于复杂的应力加载历程和结构,计数的准确性可能会受到影响。

4. 有限元分析法有限元分析法是一种基于数值计算的评估方法。

该方法通过将机械结构建模为有限元模型,然后通过求解有限元方程来分析结构的应力和变形状态。

通过分析得到的结果,可以评估疲劳寿命。

有限元分析法具有较高的准确性和灵活性,能够适应不同的材料和复杂的加载条件。

但是,该方法需要较高的计算资源和专业知识,适用性有一定限制。

总之,机械结构疲劳寿命评估方法的选择应根据具体情况而定。

不同的方法具有不同的优缺点和适用范围。

在实际应用中,可以根据结构的复杂性、预算和要求准确性等因素进行评估方法的选择。

同时,为了提高评估的准确性,可以采用多种方法的综合应用。

一种老龄飞机疲劳(耐久性)延寿试验周期的确定方法

一种老龄飞机疲劳(耐久性)延寿试验周期的确定方法何宇廷;高潮;张腾;崔荣洪;伍黎明【摘要】针对老龄飞机疲劳(耐久性)延寿试验中存在的问题,提出了一种老龄飞机疲劳(耐久性)延寿试验周期的确定方法。

在3种不同情况下对延寿试验机疲劳(耐久性)试验载荷谱的选取进行了分析;根据服役飞机的实际飞行情况,按等损伤原则对服役飞机的总当量飞行小时数进行了计算;以飞机疲劳寿命母体分布为基础,通过数值仿真方法对老龄飞机剩余疲劳(耐久性)寿命疲劳分散系数进行了分析,并确定了老龄飞机疲劳(耐久性)延寿试验周期;最后通过算例分析证明了方法的可行性。

%Aimed at the problem of fatigue test to prolong life for aging aircraft,the method of determining fatigue test period to prolong fatigue(durability)life for old aircraft is put forward.The three different conditions were analyzed for choosing the fatigue test loadings;Based on the actual flying hours,the total equivalent flying hours were calculated by damage equivalency principle for service aircraft;The fatigue scatter factor of residual fatigue life was analyzed by numerical simulation based on fatigue life distribu-tion,and the fatigue test period for aging aircraft was determined;Finally,this method was illuminated by a calculation example.【期刊名称】《空军工程大学学报(自然科学版)》【年(卷),期】2014(000)003【总页数】4页(P1-4)【关键词】老龄飞机;试验周期;当量飞行小时;疲劳分散系数;试验载荷谱【作者】何宇廷;高潮;张腾;崔荣洪;伍黎明【作者单位】空军工程大学航空航天工程学院,陕西西安,710038;空军工程大学航空航天工程学院,陕西西安,710038;空军工程大学航空航天工程学院,陕西西安,710038;空军工程大学航空航天工程学院,陕西西安,710038;空军工程大学航空航天工程学院,陕西西安,710038【正文语种】中文【中图分类】V215.5目前,飞机的疲劳(耐久性)安全寿命通常依据全机疲劳(耐久性)试验飞行小时数除以疲劳分散系数得到[1]。

材料疲劳与耐久性

材料疲劳与耐久性材料的疲劳与耐久性一直是工程材料研究领域的重要议题之一。

随着科学技术的不断进步,人们对于材料疲劳和耐久性的要求也越来越高。

本文将探讨材料的疲劳机理、测试方法以及提高材料耐久性的策略。

第一部分:材料疲劳机理疲劳是指材料在交变或周期性载荷作用下的损伤累积现象。

这种载荷可能是拉伸、压缩、弯曲等力的作用。

疲劳可能导致材料的断裂,特别是在应力集中或缺陷存在的区域。

材料的疲劳机理主要涉及到以下几个方面:1. 微观裂纹生成:在材料受到压力作用下,微观裂纹会逐渐生成并扩展。

2. 裂纹扩展:一旦微观裂纹生成,它们会在接下来的载荷作用下扩展,最终导致材料的断裂。

3. 疲劳寿命:疲劳寿命是指材料在一定载荷下能够承受多少次循环载荷,通常用S-N曲线表示。

第二部分:材料疲劳测试方法为了评估材料的疲劳性能,科学家和工程师发展了各种各样的疲劳测试方法。

以下是一些常用的疲劳测试方法:1. 拉伸-压缩疲劳测试:将材料置于拉伸和压缩载荷之间,通过循环加载和卸载来评估材料的疲劳性能。

2. 弯曲疲劳测试:将材料放置在弯曲装置中,施加循环载荷以模拟实际使用条件下的应力情况。

3. 旋转弯曲疲劳测试:用于评估材料在旋转装置中承受循环载荷时的疲劳性能。

4. 疲劳寿命预测:通过分析材料疲劳寿命的S-N曲线,可以预测材料在实际工作条件下的使用寿命。

第三部分:提高材料耐久性的策略为了提高材料的耐久性和抗疲劳性能,科学家和工程师们采取了一系列策略。

下面是一些常见的策略:1. 材料优化设计:通过选择适当的材料和处理方法,可以使材料在条件限制下具有更好的抗疲劳性能。

2. 表面处理:通过对材料表面进行机械、化学或热处理,可以增强材料的表面硬度和耐疲劳性能。

3. 应力控制:通过合理控制应力分布和应力集中的位置,可以降低材料的疲劳损伤。

4. 增加材料强度:通过增加材料的强度和硬度,可以提高其抗疲劳性能。

5. 定期检测和维护:定期对材料进行检测和维护,可以及早发现并修复潜在的疲劳损伤。

基于CAE方法车身疲劳耐久性研究

机电技术 2012年2月104作者简介:宋名洋(1981-),男,工程师,研究方向:虚拟仿真系统在整车研发中的应用和二次开发。

基于CAE 方法车身疲劳耐久性研究宋名洋(东南(福建)汽车工业有限公司研发中心,福建 福州 350119)摘 要:基于试验场实车测量的某乘用车在标准工况下的载荷谱数据,结合多体动力学计算、有限元的非线性强度分析和MSC. Fatigue 疲劳分析等多种CAE 分析手段,对该乘用车白车身在实测载荷谱作用下的疲劳寿命进行计算分析。

同时,总结出了一套符合真实工况的试验和虚拟分析相结合的白车身一体化疲劳分析流程。

关键词:白车身;道路载荷谱;疲劳耐久性中图分类号:U463.82 U461.7+1 文献标识码:A 文章编号:1672-4801(2012)01-104-03当前,随着汽车工业的发展,消费者对产品的安全性和可靠性的要求越来越高。

如何将汽车这样复杂的机器在尽量短的时间周期内保质保量的研发出来,并且能得到消费者的认可是摆在所有汽车研发机构面前的难题。

依传统的设计观念,在研发过程中,需通过反复的样件试制和工程样车试制,对部件、白车身进行大量的台架试验和整车疲劳耐久性试验,从而验证所设计产品万无一失。

但,这样的方法在导致整车的开发成本居高不下的同时,整个开发周期也很长,同时往往无法抓住“病根”,一旦批量化后会出现再次反复修改的现象。

为能有效的节省汽车研发成本、有效缩短汽车研发时间。

全球汽车业已在全面推行汽车有限元疲劳耐久性分析方法,通过有限元疲劳分析在产品设计初期对整车的强度耐久性进行预测,找到结构的薄弱环节,提出合理的改进方案。

在汽车工业相对发达的国家已经建立了适当的分析方法和流程,在产品的研发过程中发挥了越来越重要的作用。

目前,我国汽车行业有限元疲劳耐久性分析领域起步较晚、水平较低,严重滞后于我国汽车工业的发展速度。

因此,加快汽车领域有限元耐久性分析的研究和应用迫在眉睫。

本文以某车型前半车身疲劳耐久性为例,阐述了如何利用MSC.ADAMS 、LS-DYNA 以及MSC.Fatigue 软件E-N 法和Miner 累积损伤理论对汽车基于全仿真过程的疲劳耐久性分析,预测过程中的塑性应变分布及其疲劳寿命进行评估,以期为车辆的前期开发设计提供理论依据。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

考虑应力梯度将过高的应力修正到接近实际的水平

过高的缺口应力

接近实际水平的缺口应力

Source: Dieter Radaj, Michael Vormwald: Ermü dungsfestigkeit, Springer-Verlag Berlin Heidelberg 1995, 2003 und 2007 22

计算疲劳损伤参量变(例如Pswt)同时考虑平均应力的影响

试验测定的材料疲劳特性曲线 (S-N曲线或应变E-N曲线以及 循环应力应变曲线) 计算有效循环次数 (Rainflow counting)

计算疲劳损伤积累(一般采用Miner准则)

输出计算结果(损伤值D, 或称疲劳目标值) D≥1 表示可能出现疲劳破坏

金属材料的SN曲线试验曲线拟合技术要点

• 采用双对数线性回归 • 以疲劳寿命N为因变量, 应力幅度为自变量 • 在同一应力幅水平试验点太少时, 以回归中线为纵轴使所有试验点参加统计分布(如红线所示) • 考虑存活概率 (50%为中线)

A

50% 90% 10%

A

90%

50% 10%

N

Source: Dieter Radaj, Michael Vormwald: Ermü dungsfestigkeit, Springer-Verlag Berlin Heidelberg 1995, 2003 und 2007

2

汽车疲劳测试方法、分析方法的现状及发展趋势

汽车耐久性道路试验

汽车耐久性台架试验

汽车零部件耐久性台架试验

测试方法

分析方法

Source: nCode 2004 • FE-Fatigue Overview – Release 6.0 3

疲劳分析在汽车开发流程中的定位

在第一阶段: 评价各种设计方案是否满足疲劳耐久性要求. 在第二阶段: 尽早发现疲劳危险部位, 及时采取措施, 使样车顺利通过汽车耐久性台架试验和汽车耐久性道路试验. 在第三阶段: 发现前两个阶段漏判的局部问题还来得及改进, 如果必须进行大的改动则说明疲劳耐久性分析尚须改进.

20

Neuber修正 目的: 以线弹性应力应变估算弹塑性应力应变 线弹性应力应变

弹塑性应力应变

Source: Dieter Radaj, Michael Vormwald: Ermü dungsfestigkeit, Springer-Verlag Berlin Heidelberg 1995, 2003 und 2007 21

金属材料的SN曲线试验曲线拟合技术要点

• 采用双对数线性回归 • 以疲劳寿命N为因变量, 应力幅度为自变量 • 在同一应力幅水平试验点太少时, 以回归中线为纵轴使所有试验点参加统计分布(如红线所示)

Source: Y. Lee et al.: Fatigue Testing and Analysis - Theory and Practice, Elsevier Butterworth–Heinemann, 2005 24

15

应变寿命 寿命方法

Source: Y. Lee et al.: Fatigue Testing and Analysis - Theory and Practice, Elsevier Butterworth–Heinemann, 2005

16

应变寿命 寿命方法

Source: Seminar Betriebsfestigkeit auf der Grundlage ö rtlicher Beanspruchungen, TU Darmstadt, 11.-13.03.2003 17

汽车疲劳耐久性技术现状及发展趋势

张式程 全德华人机电工程学会

主要内容 (分别见“疲劳耐久性-1,-2,-3 ”三个PPT文件)

汽车疲劳耐久性技术现状及发展趋势 1) 目前疲劳分析所能达到的精度 2) 疲劳分析在汽车开发流程中的定位 3) 汽车疲劳测试方法、分析方法的现状及发展趋势 4) 疲劳耐久性技术究竟要解决什么问题(课堂讨论与问答) 汽车疲劳 疲劳耐久性分析理论基础及关键技术 1) 疲劳寿命预测的基本理论 2) 等效应力选取原则与多轴疲劳分析 3) 疲劳目标值的设定 4) 整车CAE中的焊点焊缝模型 5) 焊点焊缝疲劳分析方法 6) 焊点焊缝疲劳试验设计 7) 能否以及如何建立一套适合自己产品的疲劳分析方法(课堂讨论与问答) 汽车疲劳耐久性分析工具(软件软件)的选择 1) 汽车开发常用疲劳分析软件简介 2) 疲劳分析与其他分析(刚度,强度,振动,碰撞)的关系 3) 如何选择疲劳分析软件(课堂讨论与问答)

汽车多体动力学模型

排列组合不同路谱, 压缩无效成份为 零部件与整车台架加速试验提供试验载荷

为耐久性计算或 试验提供虚拟路谱

汽车耐久性疲劳计算, 输出损伤值 D

各环节之间需要大量经验积累, 并无严格的定量关系.

6

目前疲劳分析所能达到的精度 非常满意的精度: 损伤值 1<D<10 例如, 如果根据经验可以确定如下当量关系: 30万公里正常使用寿命大致相当于2000公里汽车耐久性道路试验行使里程, 而针对2000公里汽车耐久性道路试验行使里程的疲劳耐久性计算 得出的被试验证实的疲劳破坏部位的损伤值D大约在1.0和10之间.

考虑各种影响因素后的SN曲线

Miner original Miner modified Miner elementary

Source: Y. Lee et al.: Fatigue Testing and Analysis - Theory and Practice, Elsevier Butterworth–Heinemann, 2005 14

疲劳载荷描述

Smax

Smin

最大应力 最小应力

Smax

Smean 平均应力

Smean

Smin

R=

Smin Smax

应力比

时间

Smax

应力

Smin

Source: Christoph Bach, Dissertation, “Beitrag zur Modellierung des Schwingermüdungsverhaltens und zur rechnerischen Lebensdaueranalyse von endlos kohlenstofffaserverstä rkten Vinylester-Matrixsystemen“, TU Kaiserslautern, 2007

7

疲劳计算主要环节

单位载荷作用下线弹性静载应力计算 (获得应力分量和单位载荷的关系) 载荷谱 (实际载荷与时间的关系) 线性叠加原理 找出最大等效应力 (危险截面上的最大正应力或最大剪应力) 对于尖锐缺口附近应力过高等情况 通过考虑应力梯度将过高的应力修正到接近实际的水平

用Neuber修正将线弹性最大等效应力 转换成最大线弹性最大等效应力应变

Source: Dieter Radaj, Michael Vormwald: Ermü dungsfestigkeit, Springer-Verlag Berlin Heidelberg 1995, 2003 und 2007

应力寿命方法, 计算疲劳寿命时常用的一些近似处理 寿命方法

光滑试件SN曲线

缺口应变

断裂力学 积分) (J积分

断裂力学 应力强度因子) (应力强度因子

汽车结构疲劳分析常用等效应力参量 多轴疲劳分析: 危险截面法

Source: IIW document XIII-2151-07 / XV-1254-07

12

损伤积累计算的Miner方法则

ni

Ni

损伤值:

ni D= Ni

13

N

25

汽车计算常用软件包

CAD: CATIA Pro/Engineer Pre-/Postprocessor: Medina ANSA HyperMesh FE-Solver: NASTRAN (MSC.NASTRAN, NX.NASTRAN) ABAQUS MARC ANSYS PERMAS LS-DYNA PAM-CRASH RADIOSS STAR-CD(STAR-CCM+), FLUERENT, POWERFLOW

8

疲劳分类

LCF: 低周疲劳 HCF: 高周疲劳

疲劳极限

Source: Y. Lee et al.: Fatigue Testing and Analysis - Theory and Practice, Elsevier Butterworth–Heinemann, 2005 9

高周疲劳与低周疲劳 高周疲劳: • 应力较高, 应变较低 • 一般采用应力S-N曲线 (只需测试相对简单的S-N曲线 ) • 汽车疲劳计算多为高周疲劳

应变寿命 寿命方法 应力应变循环曲线: 每个循环所包围的面积 为该循环的能量损耗

Source: Y. Lee et al.: Fatigue Testing and Analysis - Theory and Practice, Elsevier Butterworth–Heinemann, 2005

第一阶段

第二阶段

第三阶段

Source: Automotive Circle Internaional Conferrence, 13-14 March 2007, Bad Nauheim, Germany

4

疲劳分析与其他分析(刚度刚度,强度强度,振动 碰撞等)的关系 振动,碰撞等

Source: EuroCarBody 2007, 16-18 Oct. 2007, Bad Nauheim, Germany

10

疲劳破坏机理

Source: Y. Lee et al.: Fatigue Testing and Analysis - Theory and Practice, Elsevier Butterworth–Heinemann, 2005 11