API 5L认证用焊接工艺评定_对头焊)X70

API_SPEC_5L_CHS

API SPEC 5L管线钢管管线钢管1 1 范围范围范围1.1 1.1 适用范围适用范围制定本标准的目的是为给石油天然气工业中输气、输水、输油用管提供一个适用的标准。

本标准适用于无缝钢管和焊接钢管,其中包括普通端口、螺纹端口、承插端口的管及直通流线管(TFL )和端口已为特殊连接做好加工的管。

虽然符合本标准的普通端口的钢管主要是供工地现场环形对焊之用,但制造厂对现场焊接将不承担责任。

1.2 1.2 产品等级(产品等级(产品等级(PSL PSL PSL))本标准规定了两种产品规范等级(PSL1和PSL2)。

此两种PSL 等级的产品所规定的标准技术要求水平不一样,PSL2对碳当量、缺口韧性、最大屈服强度、最大抗拉强度有强制性要求。

这里所述及其他方面的区别在附录J 中有论述。

可以明确要求只以PSL1或PSL2级供货,没有明确要求的则任选其一供货。

无论是订购PSL1或PSL2级的产品,需方还可附加要求。

本标准有补充要求(附录F )和其他可选项目(4.2和4.3)。

1.3 1.3 钢级钢级钢级本标准所涉及的钢级(见注释)有A25、A 、B 、X42、X46、X52、X56、X60、X65、X70、X80及任一中间钢级(钢级高于X42的两相邻标准级的中间级由供需双方协商)。

PSL1级的管,以A25至X70级钢供货;PSL2级的管,以B 至X80级钢供货。

Ⅱ类钢(ClⅡ)是回磷钢,大多数情况下比Ⅰ类钢(ClⅠ)具有更好的螺纹加工性能。

原因是Ⅱ类钢的磷含量较Ⅰ类钢高,使其弯曲起来要难一些。

未经需方许可,供方不得用X60或以上钢级的钢管代替其所订购的X52级或以下钢级的钢管。

注释:钢级的代号是相对的,A 级、B 级没有标出其最小屈服强度参数;其他钢级代号是由字母A 或X 加美制单位规定的最小屈服强度的首两位数组成的。

1.4 1.4 尺寸规格尺寸规格尺寸规格本标准中的尺寸规格是相对单位制下的表示方法,数值是美制单位对管子的外径尺寸测量而产生的。

焊接接头的技术评估和认证

焊接接头的技术评估和认证焊接是工业制造过程中常用的加工方式之一,其在不同材质的零件连接中有广泛的应用。

然而,焊接接头的质量对于制造企业的质量管理和产品质量都有着重要的影响。

在焊接接头的生产过程中,对接头及其所连接的部分进行技术评估和认证是非常必要的,本文就对焊接接头的技术评估和认证进行探讨。

一、焊接接头的技术评估焊接接头的技术评估主要指对接头的几何、外观以及其内部质量等方面进行检测和评估。

一般来讲,焊接接头应该按照国家标准等检测标准进行技术评估。

具体的技术评估内容包括以下方面:1.1 几何尺寸对于焊接接头的几何尺寸,需要进行检测其尺寸是否符合标准。

通过使用量具检测焊接接头的几何大小,可以进行判定是否达到标准。

1.2 焊缝的外观焊接接头的外观也是焊接品质的重要指标,需要检查焊接接头的外观是否光滑平整,没有裂纹、气孔、火山口等缺陷。

外观的检测可以通过目测或者显微镜等方式。

1.3 内部焊缝的质量内部焊缝是判断焊接接头质量的一个重要指标之一,需要对焊缝的质量进行评估。

通过焊缝切口或者X射线、超声波等检测方式,可以确认焊缝内部质量是否达到要求。

1.4 焊接接头的硬度焊接接头对于不同的工作用途都会有硬度要求,需要对焊接接头的硬度进行检测。

硬度检测可以通过硬度计等设备进行实施。

二、焊接接头的认证焊接接头的认证是指将焊接接头传送到指定机构进行检测和认证。

如果焊接接头质量通过检测和认证,则可以认为焊接接头符合标准,可以进入使用或销售阶段。

在国内,焊接接头认证的机构包括中国国家认证认可监督管理委员会、中国质量认证中心等。

实施焊接接头认证的过程中,焊接接头需要进行标识,比如标识焊接接头的材料、焊接工艺、元件型号及零件位置等。

以便进行检测、识别和管理。

三、焊接接头认证的意义3.1 焊接接头认证可以保证焊接接头质量符合规定标准,从而保证生产企业在生产流程中的正常运作,提高企业的产品质量,为消费者提供更加优质的产品。

3.2 焊接接头认证可以规范焊接接头生产过程,减少人为因素的干扰,确保焊接接头安全、有效的连接,降低由于焊接接头质量问题造成的安全事故的产生的风险。

API+5L+摘要

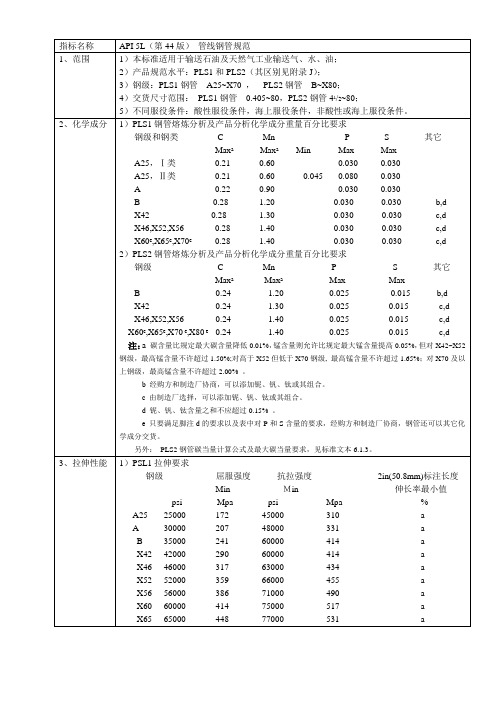

指标名称API 5L(第44版)管线钢管规范1、范围1)本标准适用于输送石油及天然气工业输送气、水、油;2)产品规范水平:PLS1和PLS2(其区别见附录J);3)钢级:PLS1钢管A25~X70 ,PLS2钢管B~X80;4)交货尺寸范围:PLS1钢管0.405~80,PLS2钢管41/2~80;5)不同服役条件:酸性服役条件,海上服役条件,非酸性或海上服役条件。

2、化学成分1)PLS1钢管熔炼分析及产品分析化学成分重量百分比要求钢级和钢类 C Mn P S 其它Max a Max a Min Max MaxA25,Ⅰ类0.21 0.60 0.030 0.030A25,Ⅱ类0.21 0.60 0.045 0.080 0.030A 0.22 0.90 0.030 0.030B 0.28 1.20 0.030 0.030 b,dX42 0.28 1.30 0.030 0.030 c,dX46,X52,X56 0.28 1.40 0.030 0.030 c,dX60e,X65e,X70e0.28 1.40 0.030 0.030 c,d 2)PLS2钢管熔炼分析及产品分析化学成分重量百分比要求钢级 C Mn P S 其它Max a Max a Max MaxB 0.24 1.20 0.025 0.015 b,dX42 0.24 1.30 0.025 0.015 c,dX46,X52,X56 0.24 1.40 0.025 0.015 c,dX60e,X65e,X70 e,X80 e 0.24 1.40 0.025 0.015 c,d注:a 碳含量比规定最大碳含量降低0.01%,锰含量则允许比规定最大锰含量提高0.05%,但对X42~X52钢级,最高锰含量不许超过1.50%;对高于X52但低于X70钢级, 最高锰含量不许超过1.65%;对X70及以上钢级,最高锰含量不许超过2.00% 。

b 经购方和制造厂协商,可以添加铌、钒、钛或其组合。

焊接工艺评定方法

焊接工艺评定方法

焊接工艺评定是评估焊接工艺的适用性和质量的方法。

以下是一种常用的焊接工艺评定方法:

1.确定焊接需求:首先,需要明确焊接的具体需求,包括焊接材料、厚度、规格等等。

2.选择焊接工艺:根据焊接需求,选择适合的焊接工艺,常见的焊接工艺包括手工焊、气体保护焊、电弧焊、激光焊等等。

3.准备焊接试样:根据焊接需求,准备适当的焊接试样进行试验。

试样应具有代表性,包括焊接接头、焊缝形状和尺寸等。

4.进行焊接试验:按照选定的焊接工艺和焊接参数进行试验焊接。

通过试验,评估焊接工艺的适用性和质量。

5.评估焊接质量:对焊接试样进行质量评估,包括焊缝形态、焊缝强度、焊缝内部缺陷等方面。

可以使用非破坏性检测、拉伸试验等方法进行评估。

6.修正工艺参数:根据试验结果,对焊接工艺参数进行修正,以提高焊接质量和效率。

7.制定焊接工艺规程:根据评定结果和修正后的工艺参数,制定详细的焊接工艺规程,以保证焊接质量的稳定性和一致性。

需要注意的是,焊接工艺评定应根据具体情况进行,不同的焊接材料和结构要求可能需要采用不同的评定方法。

此外,焊接工艺评定应参考相应的国家标准和行业规范。

焊接工艺评定几个概念

六、焊接工艺评定的替代

• 1、先通过接头形式和焊缝形式判断属于 那种焊评形式,再看组别号:某一钢号 母材评定合格的焊接工艺可以用于同组 别的其他钢号(在厚度覆盖范围以内) . 常用的焊接工艺评定试件形式:可以替代。

精品课件

精品课件

• 2、如果类别号相同,高组别号母材的评 定适用于该组别号母材与低组别号母材 焊接

一、焊接工艺评定的基本概念

精品课件

1. 定义:

• 焊接工艺评定:为验证所拟定的焊件焊接工 艺的正确性而进行的试验过程及结果评价。

精品课件

2.焊接工艺评定的目的:

我们通过焊接工艺评定来验证 施焊单位拟定的焊接工艺的正确性,并评 定施焊单位能力。

精品课件

3.焊接工艺评定的过程

• 过程:焊接工艺评定的一般过程:拟定 焊接工艺指导书、施焊试件和制取试样、 检验试件和试样、测定焊接接头是否具 有所要求的使用性能、提出焊接工艺评 定报告对拟定的焊接工艺指导书进行评 定。

差不大于3mm • 宏观金相检验:焊缝根部应焊透,焊缝

金属和热影响区不得有裂纹、未熔合

精品课件

四、耐蚀堆焊工艺评定规则:

精品课件

1.以是否改变堆焊层化学成分 为判断标准

精品课件

2.试件尺寸不小于150*150 mm 堆焊宽度≥38mm

精品课件

3、焊接工艺评定适用母材厚度范围:

精品课件

4、需重新评定进行评定的条件

• (以σb大于540Mpa低合金对接焊缝评定 为例) • 试件母材厚度与焊件母材厚度覆盖范围 规定 单位:mm

精品课件

精品课件

7、焊接工艺评定试件检验项目:

• 1)对接焊缝检查项目: • 外观检验 • 无损检测 • 力学性能和弯曲性能检验

API 认证用焊接工艺评定管理程序QC-14

文件编号:XXXX WI-QC-14焊接工艺评定管理制度发放号:受控状态:版本/修订:2/02010-11-01发布 2010-12-01实施XXXX钢管有限公司 发布焊接工艺评定管理制度XXXX WI-QC-14 1目的焊接工艺评定目的有两个:一是为了验证产品制造之前所拟定的焊接工艺是否正确;二是评定即使拟定的焊接工艺是和合格的,但能否制造出符合产品要求的焊接产品。

焊接工艺评定目的除了验证焊接工艺规程的正确性外,更重要的是评定制造单位的能力。

2范围本公司生产的所有焊管焊缝和补焊焊缝。

3职责焊接工程师负责编制焊接工艺评定任务书、焊接工艺评定指导书、焊接工艺评定报告、焊接工艺规程,质量负责人审核,管理者代表批准,有关技术人员、检验人员负责工艺评定。

4管理内容4.1焊接工艺评定立项对于产品上每种需要评定的焊缝,焊接工程师根据产品要求提出焊接工艺评定任务书,经质量负责人审核,管理者代表批准后下达执行。

4.1.1PSL2钢管制造工艺评定4.1.1.1制造工艺特性在生产前或初次生产中,应向够方提供有关制造工艺主要特性资料。

该资料至少应包括下列内容:1)钢的生产者;2)钢的冶炼和浇铸技术;3)目标化学成分;4)静水压试验工艺;5)无损检验工艺;6)钢带的制造方法;7)钢带的无损检验方法;8)焊缝焊接规范,包括与本工艺一起使用的补焊方法及其先前的评定报告。

应包括下列种类的足够资料:------力学性能试验结果(包括HAZ的硬度试验结果)------焊缝熔敷金属分析4.1.1.2制造工艺评定试验1)评定制造工艺时,应进行API 5L-2007表18—PSL2钢管检验频次、附录)H表H.3---检验频次或附录J表J.7(取适用者)规定的强制性试验,这些试验应在生产开始时进行。

2)试验的频次和数量应符合订货合同的要求。

3)购方要求的产品其它性能(如焊接性)的特性数据。

注:购方需要某个钢级的焊接数据时,可要求进行特定的焊接性试验。

API 5L认证用焊接工艺评定(补焊)X52

试样编号

试样型式 试样厚度

弯芯直径 弯曲角度 试验结果

mm

mm

°

结论

HP4

180

无裂纹

合格

HP06V-2

面弯

15.5

128

180

无裂纹

合格

HP06V-3

背弯

15.5

128

180

无裂纹

合格

HP06V-4

背弯

15.5

128

180

无裂纹

合格

冲击试验(QW-170)

试验标准号; ASTM A370-2007

钢级母材标准 类别-组别号 壁厚/mm

尺寸/mm

X70M

GB/T14164-2005

Ш-1

15.5

150×400

其他 2件

焊接材料(QW-404):

焊材类别

焊材标准

焊材规格 焊材型号

焊条

GB/T5118-1995 Φ3.2/Φ4.0mm E5016

焊材牌号 J506

其他 ——

焊接位置(QW-405): 对接焊缝的位置 平焊 1G 角焊缝位置 ——

结论

合格 合格 合格 合格 合格 合格

结论

合格 合格

试验员

试验日期 2011.5.31 审核

日期

2011.5.31

XXXX 钢 管 有 限 公 司 射 线 探 伤 检 验 报 告

共8页

第8页

委托部门

车间

被检件名称

焊接工艺 评定试板

委托日期 2011.5.30 被检件材质

X52M

检测报告编号 检验执行标准

评定等级

T2 级

底片号

PD-06-1、PD-06-2

5mml钢板焊接工艺评定

保焊接质量和结构完整性。

以下是对5mm厚钢板焊接工艺评定的详细描述:

首先,进行焊接工艺评定试验,以确定焊接工艺参数的可行性。

这包括选择合适的焊接方法、焊丝或焊条、焊接电流、电压、焊接速度等参数。

在试验过程中,需要观察焊接接头的外观质量、无损检测结果以及力学性能等指标,以确保焊接接头满足设计要求。

其次,根据试验结果,对焊接工艺进行评定。

评定内容包括焊接接头的外观质量、无损检测结果以及力学性能等指标。

如果焊接接头满足设计要求,则可以确定该焊接工艺是可行的。

在焊接过程中,需要注意以下几点:

1.焊前准备:对钢板进行清理,去除表面的油污、锈迹等杂质,以保证焊接质量。

2.焊接参数选择:根据焊接工艺评定结果,选择合适的焊接参数,以确保焊接质量。

3.焊后处理:对焊接接头进行必要的后处理,如去除焊渣、打磨等,以保证其外观质量和力学性能。

需要认真对待。

通过合理的焊接工艺评定和选择合适的焊接参数,可以确保焊接质量和结构完整性,为工程的安全和稳定提供保障。

API 5L认证用焊接工艺评定(补焊)X70

合格 合格

试验员

试验日期 2011.10.10 审核

日期

2011.10.10

XXXX 钢 管 有 限 公 司 射 线 探 伤 检 验 报 告

共8页

第8页

委托部门

车间

被检件名称

焊接工艺评 定试板

检测报告编号

PD2011-09

委托日期 2011.10.8 被检件材质

X70

检验执行标准 API 5L 第 44 版

保护气体(QW-408):

保护气 尾部保护气 背部保护气

气体种类 —— —— ——

混合比 —— —— ——

流量/L·min —— —— ——

其他 —— —— ——

预热(QW-406):

预热温度(允许最低值):

层间温度(允许最高值):

保持预热时间 ——

加热方式

——

—— ℃ —— ℃

焊后热处理(QW-407): ——

0.5 0.4 0.2 —— —— 无 —— —— ——

检验员

日期 2011.10.8 审核

日期 2011.10.8

射线探伤检验(QW-191)

检测报告编号

PD-2011-09

检测标准

API SPEC 5L 第 44 版

评定等级

T2 级

底片号

PD-09-1、PD-09-2

结果

I 级 合格

检验员

日期 2011.10.8 审核

焊接材料(QW-404):

焊材类别

焊材标准

焊材规格 焊材型号

焊条

GB/T5118-1995 Φ3.2/Φ4.0mm E6015-D1

焊材牌号 J607

其他 ——

焊接位置(QW-405): 对接焊缝的位置 平焊 1G 角焊缝位置 ——

焊接工艺评定指导书

1、评定施焊单位是否有能力焊出符合相ห้องสมุดไป่ตู้国家或行业标准、技术规范所要求的焊接接头。

2、验证施焊单位所拟订的焊接工艺规程(WPS或pWPS)是否正确。

3、为制定正式的焊接工艺指导书或焊接工艺卡提供可靠的技术依据。

以下文字资料是由历史新知网wwwlishixinzhicom小编为大家搜集整理后发布的内容让我们赶快一起来看一下吧

焊接工艺评定指导书

焊接工艺评定(Welding Procedure Qualification,简称WPQ) 为验证所拟定的焊件焊接工艺的正确性而进行的试验过程及结果评价。焊接工艺评定是保证质量的重要措施,为正式制定焊接工艺指导书或焊接工艺卡提供可靠依据。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

/° 180 180 180 180

检验条件 缺口方向 缺口类型

V型

V型 V型

V型

V型

V型

ASTM A370-2007 20℃

焊接接头 断裂部位和特征

焊缝外韧性断裂 焊缝外韧性断裂 ASTM A370-2007

20℃ 弯曲结果

无裂纹 无裂纹 无裂纹 无裂纹 ASTM A370-2007

焊接位置(QW-405): 对接焊缝的位置 平焊 1G 角焊缝位置 ——

焊接方向(向上、水平、向下): 水平 焊接方向(向上、水平、向下): ——

保护气体(QW-408):

保护气 尾部保护气 背部保护气

气体种类 —— —— ——

混合比 —— —— ——

流量/L·min —— —— ——

其他 —— —— ——

焊层 1

填充材料

牌号

直径

H08Mn2MoA

Φ4.0

焊接电流

极性

电流 A

直流反接

1020

电弧电压 V

焊接速度 mm/min

38

1200

焊工姓名 记录

焊工代号 检验 员

施焊日期

2011.10.8

日期

2011.10.8

单位名称: 焊接工艺指导书编号

外观和无损检测记录表

共6页

第5页

WPS-2011-07 焊接工艺评定报告编号 PQR-2011-07

试验报告编号: PD-2011-07

弯芯直径 弯曲角度 试验结果

mm

°

HP08V-1

面弯

11.0

99

180

无裂纹

HP08V-2

面弯

11.0

99

180

无裂纹

HP08V-3

背弯

11.0

99

180

无裂纹

HP08V-4

背弯

11.0

99

180

无裂纹

冲击试验(QW-171)

试验标准号; ASTM A370-2007

11.0

99

124

HP08V-4 背弯

11.0

99

124

冲击试验 (QW-171)

试验仪器 取样方向

试验执行标准 冲击试验机

垂直于焊缝轴线

试样编号 试样尺寸/mm

试样位置

缺口位置

HP08C-1 10×10×55 距母材表面 t1=1mm

焊缝区

HP08C-2 10×10×55 距母材表面 t1=1mm

车间

被检件名称

焊接工艺评定试板

检测报告编号

PD2011-07

2011.10.8

被检件材质

X70

检验执行标准

API 5L 第 44 版

设备型号

XDY22507/3

胶片类型

天津Ⅲ

增感方式

铅箔

工艺

条件

焦距

500mm

底片规格

305×80mm

射线透照质量等级

T2 级

底片编号 PD-07-1 PD-07-2 检验人员

焊缝区

HP08C-3 10×10×55 距母材表面 t1=1mm

焊缝区

HP08C-4 10×10×55 距母材表面 t1=1mm

热影响区

HP08C-5 10×10×55 距母材表面 t1=1mm

热影响区

HP08C-6 10×10×55 距母材表面 t1=1mm

热影响区

检验条件 取样位置 抗拉强度

/MPa 635 645

焊接工艺评定报告

(对头机动埋弧焊)

(API SPEC 5L X70 PSL1) 评定执行标准:API SPEC 5L 44 版

及 ASME 第 IX 部分

文件编号: PQR-2011-07 控制状态: 编制日期: 2011-10-12

XXXX 钢管有限公司

单位名称: 焊接工艺指导书编号

焊接工艺评定报告

试验仪器 试样厚度

/mm 11.0

试验执行标准

万能材料试验机

紧凑型板接头带肩板形试样

试样截面积 /mm2

断裂载荷 /KN

418

265.43

418

269.61

试验执行标准

万能材料试验机

弯轴直径 D=9t/mm

支座间距离 11t+3.2/mm

99

124

HP08V-2 面弯

11.0

99

124

HP08V-3 背弯

不摆动

焊前清理和层间清理: 角向磨光机、钢丝刷

单道焊或多道焊(每面):单道焊双面成型

导电嘴至工件距离: 20-30 mm

摆动参数:

——ቤተ መጻሕፍቲ ባይዱ

背面清根方法: 角向磨光机、钢丝刷

单丝焊或多丝焊:

单丝焊

锤击:

——

其他:焊剂烘干温度 300-350℃ 保温 1-2 小时

检验项目

横向拉 伸试验

检验项目及试样数量

冲击试验

PD-2011-07

评定等级

T2 级

结果

I 级 合格

检验员

日期 2011.10.8 审核

日期 2011.10.8

单位名称:

力学性能检验记录表

共6页 第6页

焊接工艺指导书编号

WPS-2011-07

焊接工艺评定报告编号

PQR-2011-07

横向拉伸试验(QW-150)

试验标准号;ASTM A370-2007

试验报告编号: PD-2011-07

试样编号

试样尺寸 缺口类型

缺口位置

冲击吸收功

mm

J

HP08C-1 10×10×55

V形

焊缝区

52

结论 合格 合格 合格 合格

结论 合格

HP08C-2 10×10×55

V形

焊缝区

61

合格

HP08C-3 10×10×55

V形

焊缝区

58

合格

HP08C-4 10×10×55

共6页 第4页

焊接工艺指导书编号

WPS-2011-07 焊接工艺评定报告编号 PQR-2011-07

母 名称 材 板材

钢号 X70

尺寸/mm 300×400

牌号

焊 材

H08Mn2MoA

SJ101

规格/mm Φ4.0

10~28 目

烘干 —— 350℃,2h

焊接位置 预热温度

平焊 1G ——

焊后热处理

——

错边量/mm 单面焊根部未焊透 单面焊根部未熔合 单面焊根部凹坑

堆焊凹下量/mm

0.4 0.4 0.3 —— —— 无 —— —— ——

检验员

日期 2011.10.8 审核

日期 2011.10.8

射线探伤检验(QW-191)

检测报告编号

检测标准

API SPEC 5L 第 44 版

底片号

PD-07-1、PD-07-2

试样编号 试样宽度 mm

横截面积 /mm2

HP08L-1 38

418

断裂载荷 /KN

265.43

试验报告编号: PD-2011-07

抗拉强度 焊缝抗拉强度标准值

/MPa

/MPa

635

≥570

结论 合格

HP08L-2 38

418

269.61

645

横向导向弯曲试验(QW-160)

≥570

合格

试验标准号;ASTM A370-2007 试样编号 试样型式 试样厚度 mm

2011.10.12

焊工代号 审核

审核日期

2011.10.12

施焊日期 批准

批准日期

2011.10.8 2011.10.12

单位名称:

焊接工艺指导书(任务书)

共6页 第2页

焊接工艺指导书编号

WPS-2011-07

要求完成日期

焊接工艺评定报告编号

PQR-2011-07

评定标准

焊接接头(QW-402):

适用厚度范围/mm

对接焊缝

5-22

目次 1. 焊接工艺指导书(任务书) 2. 焊接工艺评定施焊记录表 3. 外观和无损检测记录表 4. 力学性能检验记录表 5.力学性能试验报告 6.无损检测报告 7.钢材、焊材质量证明书

角焊缝 不限

对接焊缝 ≤22

角焊缝

不限

页次 (2) (4) (5) (6) (7) (8) ( 9-11 )

钨极类型及直径:

——

; 喷嘴直径:

——

熔滴过渡形式:

——

; 焊接速度: 1000-1400 mm/min

焊层

填充材料

牌号

直径

焊接电流

极性

电流 A

电弧电压 V

焊接速度 mm/min

1 H08Mn2MoA Φ4.0 直流反接 950-1050 35-40 1000-1400

焊接技巧(QW-4010):

摆动焊或不摆动焊:

缺口类型 缺口位置 深度 断口表面缺陷情况 mm

锯切口 两侧焊缝中间 6.4 断口表面无气孔裂纹

锯切口 两侧焊缝中间 6.4 断口表面无气孔裂纹

结论 合格 合格

试验员

日 期 2011.10.10

审核

日期 2011.10.10

XXXX 钢管有限公司力学性能检验报告

委托部门:车间

委托日期:2011.10.8

缺口断开试验

焊缝

热影响区

焊缝

横向导向弯曲试验

面弯

背弯

侧弯

试样数量 2

3

3

2

2

2

——