模具类型介绍

注塑模具知识概述(1)

三板模中的浇注系统:

优点﹕开模时自动断料﹐残余痕迹小 缺点﹕加工困难﹐压力损失较大,塑胶浪费大

三板模的三次分型:

第一次分型

第二次分型 第三次分型

开模状态的三板模:

第二次分型 第一次分型

一次分型

第三次分型

选择三板模的时机: A.制品必须在顶部开浇口,不能在边缘或侧面开浇口. B.为了实现充填平衡. D.自动切除浇口. 采用三板模形式的模具: 1.中心进胶的多型腔模具; 2.中心进胶的点形浇口单型腔模具; 3.表面进胶多处点形浇口模具; 4.边缘进胶的不平衡多型腔模; 5.多处边缘进胶的单型腔模具。

双射成型机的特点:

1.动模侧中心供水能随动Байду номын сангаас板旋转180度 2.一般模具水路开在机台内侧 3.两套独立作用的顶出系统

1.采用两组水平射出装置,平行配置. 2.A.B射出装置可独立或同时动作.

有兩套獨立作用的頂出系統﹐ 第一射不頂出,第二射頂出產品

双射成型视频

视频1(双击图片播放)

视频2 (双击图片播放)

三板模的优点: A﹑浇口的位置可依成品形状找到最优处 B﹑浇口可以使用针点进浇来自动切断 C﹑三板模点浇口比的边缘浇口小,这样浇口痕迹容易隐藏,同时限流作用会增大塑料的流速, 提高料温便于填充。 三板模的缺点 A﹑流道面积大﹐制品废料多 B﹑模具分模行程大﹐而且不稳定﹐需用较大的成型机 C﹑成型过程中压力损失大 D﹑模具构造复杂﹐价格高﹐容易出故障。

双射模具与普通两板模之间的区别: (1)双射模是由两套模具配合生产 (2)双射模与普通两板模所用机台不同 (3)冷却水路接法不同﹐双射模必须接内侧 (4)两套模具有分别独立的浇注系统 (5)两套模具有相同的顶出系统 (6)两套模具公模侧是相同结构

模具的知识点总结

模具的知识点总结一、模具的基本概念1. 模具的定义:模具是用于生产制品的工艺装置,是一种工业生产中常用的辅助工具。

2. 模具的作用:模具是将原材料经过一定的加工和成型工序,制成具有一定形状和尺寸的制品的工具。

二、模具的分类1. 按成品类型分类:模具可分为塑料模具、压铸模具、橡胶模具、冲压模具等。

2. 按加工方式分类:模具可分为冷冲模、热冲模、复合模、硬模、软模等。

3. 按使用领域分类:模具可分为汽车模具、家电模具、日用品模具等。

三、模具的制造工艺1. 模具设计:模具设计是根据产品的要求和工艺特点,确定模具的结构形式、尺寸精度、加工工艺等内容。

2. 模具加工:模具加工包括模具零件的粗加工、精加工、装配以及热处理等工序。

3. 模具调试:模具调试是指将制造好的模具装配到设备上,进行成型工艺试验,验证模具的可用性和性能。

四、模具的材料1. 模具的零部件通常采用优质合金钢和工具钢制造。

2. 塑料模具的主要材料为45#钢、P20钢、718钢等。

3. 压铸模具的主要材料为H13钢、8407钢等。

4. 橡胶模具的主要材料为S50C钢、SKD61钢等。

五、模具的设计原则1. 模具设计应根据产品的使用要求,确定模具的结构和精度等技术参数。

2. 模具设计应根据材料特性和成本要求,合理选择材料和加工工艺。

3. 模具设计应遵循产品开发的原则,确保模具的可靠性和稳定性。

六、模具的使用与维护1. 模具使用过程中,应定期对模具进行检查和保养,确保模具的精度和可靠性。

2. 模具使用过程中,应注意控制模具的使用次数和工艺参数,减少模具的磨损。

3. 模具使用过程中,应按规定使用润滑剂,保证模具的正常工作。

总结:模具作为工业生产中不可或缺的一部分,对于提高产品质量和生产效率有着重要的作用。

通过对模具的相关知识点进行总结,可以更加深入地了解模具的制造工艺和使用原则,对于提高模具的设计和制造水平有一定的指导作用。

希望通过本文的介绍,能够对模具制造领域有所了解,为读者提供参考和借鉴的价值。

模具结构图示(96页)

模具结构图示(96页)一、引言模具是工业生产中不可或缺的重要工具,它能够高效、精确地制造出各种形状的零件。

模具结构图示是理解模具设计、制造和使用的重要工具,它能够直观地展示模具的各个组成部分及其相互关系。

本文档将详细介绍模具结构图示的内容,包括模具的基本组成部分、模具的结构类型以及模具的制造和装配过程。

二、模具的基本组成部分模具的基本组成部分包括模具本体、模具导向机构、模具加热和冷却系统、模具排气系统等。

模具本体是模具的核心部分,它决定了模具的形状和尺寸。

模具导向机构用于保证模具在开合过程中保持稳定的对准,从而确保零件的精度。

模具加热和冷却系统用于控制模具的温度,以避免零件产生变形。

模具排气系统用于排除模具内部产生的气体,以避免零件产生气泡和缺陷。

三、模具的结构类型模具的结构类型包括单腔模具、多腔模具、复合模具等。

单腔模具只有一个模具腔,用于生产单一形状的零件。

多腔模具具有多个模具腔,可以同时生产多个相同或不同的零件。

复合模具由多个单腔模具组合而成,用于生产复杂的零件。

四、模具的制造和装配过程模具的制造和装配过程包括模具设计、模具制造、模具装配和调试等步骤。

模具设计是模具制造的基础,它决定了模具的形状、尺寸和性能。

模具制造是将模具设计转化为实际模具的过程,包括模具材料的选择、模具加工和模具热处理等。

模具装配是将模具各个组成部分组装成完整模具的过程,需要保证各个部分的精度和稳定性。

模具调试是在模具装配完成后,对模具进行测试和调整,以确保模具能够正常工作。

五、模具结构图示的解读方法模具结构图示通常包含多个视图,如俯视图、正视图、侧视图等,以全面展示模具的立体结构。

在解读模具结构图示时,应识别各个视图的名称和方向,然后根据视图中的线条和符号理解模具的各个组成部分及其相互关系。

线条和符号通常代表模具的轮廓、尺寸、材料、热处理等信息。

模具结构图示中还会标注模具的关键尺寸和公差,以指导模具的制造和装配。

六、模具结构图示的应用领域模具结构图示在工业生产中具有广泛的应用,如汽车、家电、电子、航空航天等领域。

冲压模具基本类型

冲压模具基本类型冲压模具是一种用于冲压工艺的重要工具,广泛应用于汽车、电子、家电等行业的零部件制造中。

根据其结构和用途的不同,冲压模具可以分为以下几种基本类型。

一、单工位模具单工位模具是最简单、最基础的一种模具类型,通常由一对上下模组成。

它适用于对零件进行简单的冲裁、打孔、压印等工序。

其结构简单、制造成本较低,但一次只能完成一个工序,生产效率相对较低。

二、连续模具连续模具,也称为连模,是在一张材料上设置多个工位,通过连续的冲压过程,一次完成多个工序。

连续模具具有高效率、高精度的特点,广泛应用于大批量生产的工艺中。

常见的连续模具有连续冲压模具、连续拉伸模具等。

三、复合模具复合模具是由两个或多个不同功能的模具组合而成,用于完成复杂的冲压工序。

复合模具的结构复杂、制造难度较大,但能够大幅提高生产效率和产品质量。

常见的复合模具有冲裁拉伸模具、冲压弯曲模具等。

四、多工位模具多工位模具是在一张材料上设置多个工位,每个工位可以完成不同的冲压工序。

多工位模具具有灵活性强、适应性广的特点,适用于小批量多品种生产。

常见的多工位模具有转位模具、转盘模具等。

五、特殊模具除了以上几种基本类型的冲压模具外,还有一些特殊类型的模具,用于特定的冲压工艺。

例如,冲头模具用于制造螺纹、拉伸等特殊形状的零件;冲切模具用于切割材料;冲焊模具用于将不同材料的零件通过冲压和焊接工艺连接在一起。

这些特殊模具的设计制造要求更高,通常需要根据具体工艺需求进行定制。

冲压模具的选择与设计对于产品质量和生产效率具有重要影响。

不同类型的模具适用于不同的冲压工艺和生产需求,因此在选择模具类型时需要根据具体情况进行综合考虑。

同时,模具的设计和制造也需要考虑材料的选择、工艺参数的确定等因素,以确保模具的性能和寿命。

冲压模具是冲压工艺中不可或缺的工具,不同类型的模具适用于不同的工艺和生产需求。

合理选择和设计模具类型,能够提高生产效率、降低成本,实现高质量的零部件制造。

模具的名词解释

模具的名词解释模具是一种用于制造产品的工具,通常由金属或塑料材料制成,具有特定的形状和结构。

模具在现代工业生产中起着重要的作用,被广泛应用于汽车制造、电子设备生产、塑料制品制造等各个领域。

本文将对模具的定义、分类、制造和应用进行解释和介绍。

一、定义模具是指用于制造产品的工具,它可以将原材料(如金属或塑料)按照特定的形状和尺寸加工成所需的产品。

模具常见的类型有压铸模具、注塑模具、冲压模具等。

模具对产品的质量和生产效率有着重要影响。

二、分类1. 压铸模具压铸模具是用于将金属熔化后的液态材料注入模具中,通过压力将其冷却和凝固成特定形状的工具。

常见的压铸模具有锌合金模具、铝合金模具等。

压铸模具主要应用于汽车行业、航空航天等领域。

2. 注塑模具注塑模具是将塑料颗粒加热熔化后注入模具中,通过压力使其冷却凝固成特定形状的模具。

注塑模具广泛应用于塑料制品制造,如塑料容器、家电外壳、玩具等。

3. 冲压模具冲压模具是通过加工金属板材,利用模具对金属进行切割、冲孔、弯曲等形状加工的工具。

冲压模具应用广泛,包括汽车零部件、电子器件外壳、家电等领域。

三、制造过程模具的制造过程通常包括设计、加工和装配三个阶段。

1. 设计阶段在设计阶段,工程师根据所需产品的形状和尺寸要求,制定出模具的设计方案,包括模具的结构、尺寸和材料等。

设计过程需要考虑产品的制造工艺、材料特性和使用要求等因素。

2. 加工阶段加工阶段是将模具的设计方案转化为实际的模具零部件的过程。

这包括材料的选取、数控机床的精确加工和热处理等步骤。

精确的加工保证了模具的高度精度和表面质量。

3. 装配阶段在装配阶段,将模具的各个零部件进行组装,并进行必要的调试和检验。

装配过程需要严格控制尺寸和配合关系,确保模具的正常工作。

四、应用领域模具在各个领域的应用非常广泛,对产品的质量和生产效率起着重要作用。

1. 汽车制造汽车制造是模具应用的一个重要领域,包括车身模具、发动机和传动系统模具等。

模具类型

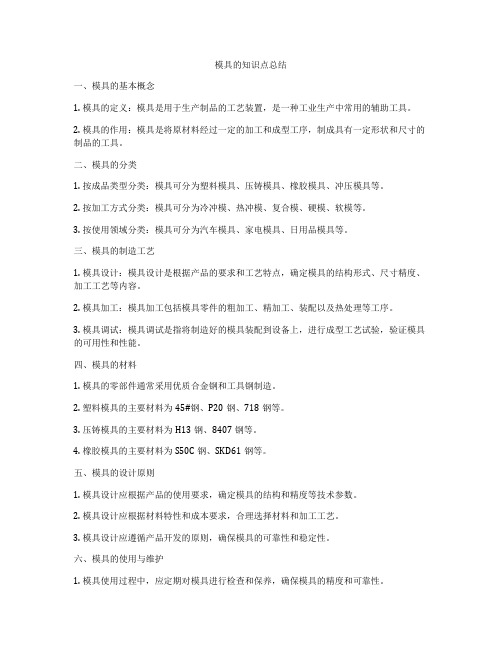

六、模具类型(Mold Types):两板模(Two-Plate Molds)﹕两板模是最常用的模具类型,与三板模比较,两板模具有成本低、结构简单及成型周期短的优点。

单模穴两板模许多单穴模具采用两板模的设计方式,如果你的产品只用一个浇口,不要流道,那么塑料会由竖流道直接流到型腔中。

多模穴与家族模穴两板模你可以使用两板模在一模多穴和家族模穴模中,但是这种结构中限制进浇的位置,因为在两板模中流道和浇口也位于分模面上,这样他们才能随开模动作一起作业。

在你设计多穴模具之前,你应该分析单个成品(分析类型用Part Only)来决定浇口位置。

如果分模面与浇口在同一线上,那么就能用两板模。

当你设计一模多穴的模具时,到达流动平衡对你设计流道是重要的。

对于一模多穴而言,使用常用的两板模结构,使各模穴的流动到达平衡不大可能,因此你或许要用三板模或者用热流道的两板模代替。

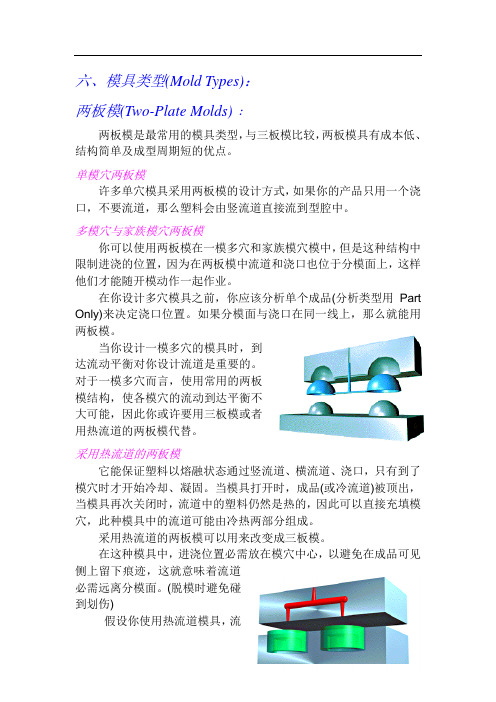

采用热流道的两板模它能保证塑料以熔融状态通过竖流道、横流道、浇口,只有到了模穴时才开始冷却、凝固。

当模具打开时,成品(或冷流道)被顶出,当模具再次关闭时,流道中的塑料仍然是热的,因此可以直接充填模穴,此种模具中的流道可能由冷热两部分组成。

采用热流道的两板模可以用来改变成三板模。

在这种模具中,进浇位置必需放在模穴中心,以避免在成品可见侧上留下痕迹,这就意味着流道必需远离分模面。

(脱模时避免碰到划伤)假设你使用热流道模具,流道不需顶出,因此流道远离分模面也不会引起任何问题。

热流道也适用于小产品的一模多穴模具中,假如有许多小产品,常用的流道系统可能会浪费许多材料,如果它不能回收的话。

热流道的优点:较少的废料,无需回收较不明显的浇口痕迹可以不要切除浇口缩短成型周期可较大程度上控制模穴充填和胶体流动热流道的缺点:较高的成本难于改变材料颜色易于出故障,特别是加热控制系统对热敏性材料不适用对高数量、高品质的产品,采用热流道系统利大于弊。

在有些案中,最好的结果也许是采用热流道与冷流道的结合。

模具知识点总结大全

模具知识点总结大全一、模具概述1. 模具的定义:模具是用来制造各种工业产品的零件和部件的专用工具,它包括冲模、压模、注塑模、挤压模、泡沫模等各种类型。

2. 模具的分类:按照生产工艺的不同,模具可以分为冲压模具、塑料模具、压铸模具、橡胶模具等多种类型。

3. 模具的重要性:模具在工业生产中起着至关重要的作用,它直接影响着产品的质量、成本和产能。

二、模具的结构与原理1. 模具的结构:模具通常由模具座、上模、下模、导柱、导套、顶杆、顶模、底模、顶针、顶杆、导套等部件组成。

2. 模具的工作原理:模具在生产过程中,通过上下模板的闭合和分离,实现对工件的成形、加工、修整等功能。

三、模具的制造技术1. 模具设计:模具设计是模具制造的关键环节,需要考虑到零件的尺寸、形状、壁厚、材料、生产工艺等多个方面因素。

2. 模具制造工艺:模具制造包括模具材料选择、模具结构设计、数控加工、热处理、装配调试等多个环节。

3. 模具加工设备:模具加工设备包括车床、铣床、电火花、磨床、铣镗床、线切割等多种设备。

四、模具的运用与维护1. 模具生产管理:模具生产管理包括模具投入使用、模具维护保养、模具修磨、模具更换、模具存储等多个方面。

2. 模具的维护保养:模具的维护保养包括模具润滑、模具清洁、模具修复、模具存放等环节。

3. 模具故障与排除:模具在使用过程中可能会出现各种故障,需要及时排除,以保证生产的顺利进行。

五、模具行业的发展趋势1. 模具制造技术的发展:随着工业制造技术的进步,模具加工技术不断提升,数控加工、快速制造等技术的应用将会更加广泛。

2. 模具材料的发展:新型的合金材料、陶瓷材料、高分子材料等将逐渐应用到模具制造中,提高模具的使用寿命和制造精度。

3. 智能化制造趋势:智能制造技术将会在模具行业得到广泛应用,包括智能设计、智能制造、智能检测等方面。

4. 环保可持续发展:环保材料、绿色制造、循环利用等理念将逐渐渗透到模具制造过程中,促进模具行业的可持续发展。

注塑模具的类型

注塑模具的类型注塑模具是注塑成型的重要工具,主要用于塑料制品的制造,可以生产出各种形状的塑料制品。

不同的注塑模具在结构、材料、使用寿命等方面都有所不同。

本文将简要介绍注塑模具的类型。

一、按照结构分类1. 模架式(Fixed mould)模架式注塑模具是最简单的一种模具,通常用于生产较小的零件。

模架是由两个部件组成的,上模架固定在注塑机的移动板上,下模架固定在注塑机的固定板上。

当注塑机的移动板向下移动时,填充材料通过喷嘴进入模具,经过加压和冷却后完成成型。

2. 滑动式(Sliding Mould)滑动式注塑模具是由滑块、驱动机构、上下模架以及侧板组成的。

它们的结构与模架式注塑模具类似,不同之处在于滑块的加入。

滑块通过向模具中滑动来形成孔、凹陷或其他形状的产品。

3. 针阀式(Pin Mould)针阀式注塑模具是由针阀、移动模架和固定模架组成的。

针阀会阻止填充材料流入模具,直到需要时再打开。

这种类型的注塑模具适用于生产精细的塑料制品,如电话外壳、手机外壳、电视机外壳等。

二、按照材料分类1. 钢制模具钢制模具通常适用于高品质、大批量生产的产品。

钢制模具具有高硬度和优良的耐磨性,可以生产大量的塑料制品。

2. 铝制模具铝制模具通常用于生产比较低成本的零件。

它们具有良好的导热性能,因此可以提高生产效率。

然而,铝制模具耐用性不如钢制模具。

3. 钛合金模具钛合金模具是一种高性能模具,具有优异的强度、硬度和耐腐蚀性。

它们通常用于生产高精密度的塑料产品,如眼镜框和医疗设备。

三、按照用途分类1. 塑料零件模具塑料模具是一种广泛应用于工业生产的模具,它们通常用于生产汽车零件、电器外壳、玩具以及家用品等大量塑料制品。

2. 橡胶模具橡胶模具是专门用于生产橡胶制品的模具。

橡胶模具通常由硅胶或混合材料制成,可以生产出各种形状和硬度的橡胶制品。

3. 硅胶模具硅胶模具通常用于生产精确的塑料制品,如电子产品的外壳、医疗设备等。

硅胶模具具有耐腐蚀性、维护性以及成本效益高等特点。

模具的分类方式

模具的分类方式

这里介绍按成型材料来分的模具类型金属材料模分为:铸造模,压铸模,冲压模(折弯,冲孔,落料,拉伸,整形,翻边等),锻造模(热锻,冷敏,滚轧,拉丝,挤压等),粉末冶金模(等静压成型粉末冶金、金属喷射成型粉末冶金、粉末锻造粉末冶金、压力烧结粉末冶金)等

非金属材料模分为:塑料成型模。

塑料成型模具按成型方式又分为:

1--模压塑料:供模压用的树脂混合料。

如一般热固性塑料。

2--层压塑料:指浸有树脂的纤维织物,可经叠合、热压结合而成为整体材料。

3--注射、挤出和吹塑塑料:指能在料筒温度下熔融、流动,在模具中迅速硬化的树脂混合科。

如一般热塑性塑料。

4-浇铸塑料:能在无压或稍加压力的情况下,倾注于模具中能硬化成一定形状制品的液态树脂混合料。

如MC尼龙。

5---反应注射模塑料:一般指液态原材料,加压注入模腔内,使其反应固化制得成品。

如聚氨脂类。

模具类别和分类方法

模具类别和分类方法模具是一种在工业生产中广泛应用的工具,用于制造大量产品,例如汽车零部件、电子产品外壳、塑料产品等。

模具类别和分类方法是指对模具进行划分和分类的方式和标准,可以根据不同的特性和用途进行分类,以方便选择和应用。

一、模具类别:根据模具的制造材料、用途和结构特点,可以将模具分为以下几类:1.按照制造材料分类:(1)金属模具:金属模具通常由金属材料(如铁、铝等)制成,用于制造金属产品或经过热塑性变形的非金属产品。

(2)塑料模具:塑料模具通常由塑料材料(如树脂、聚氨酯等)制成,用于制造塑料制品,如塑料壳体、注塑件等。

(3)橡胶模具:橡胶模具通常由橡胶材料制成,用于制造橡胶制品,如橡胶密封件、橡胶制动垫等。

2.按照用途分类:(1)冲压模具:冲压模具主要用于金属材料的冲压成型,可以分为单工位模、多工位模和连续模等。

(2)注塑模具:注塑模具主要用于塑料材料的注塑成型,包括冷却模具、热流道模具和多腔模具等。

(3)压铸模具:压铸模具主要用于金属材料的压铸成型,包括冷室模具和热室模具等。

3.按照结构特点分类:(1)单件模具:单件模具是指由一个模具部件组成的模具,适用于生产单一型号的产品。

(2)组合模具:组合模具是将多个模具部件组合在一起,适用于生产多种型号的产品。

(3)复合模具:复合模具是将两种或以上不同类型的模具组合在一起,适用于生产结构复杂的产品。

二、模具分类方法:1.按照应用行业分类:模具可以根据应用行业的不同进行分类,如汽车模具、电子模具、家电模具等。

这种分类方法可以根据模具所应用的行业领域来确定使用的材料和制造工艺。

2.按照加工工艺分类:模具可以根据加工工艺的不同进行分类,如冲压模具、注塑模具、压铸模具等。

这种分类方法可以根据模具所使用的加工工艺来确定其结构特点和制造要求。

3.按照产品形状分类:模具可以根据产品形状的不同进行分类,如平面模具、曲面模具、异型模具等。

这种分类方法可以根据模具所制造的产品形状来确定其结构设计和制造工艺。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

定模 (前模,母模)

動模 (後模,公模)

二板模:一模一穴且可以中間開孔進澆的大中型成品

入水位置

二板模:一模一穴且可以電池箱開孔進澆的大中型成品

入水 位置

二板模:一模多穴或多PART且可以側澆口進料的成品

二板模:一模多穴或多PART且可以側澆口進料的成品

特殊兩板模形式:假三板模

應用場合:為了實現成 品倒勾的脫出﹐結構需 跑母模滑塊。在開﹑合 模過程中﹐上固定板和 母模板需相對運動一定 距離﹐而實現母模滑塊 的運動﹐使其脫離成品 倒勾。 在結構上﹐上固定板 和母模板之間添加小拉 杆﹐限制上固定板和母 模板之間的運動行程﹔ 在公﹑母模板之間加開 閉器﹐在開模過程中﹐ 保証上固定板和母模板 首先打開﹐行程到位之 后﹐才打開公母模。

倒裝模的運動過程

成型

開模

頂出

合模 頂板回位

倒裝模的運動方式:推板頂出

熱流道

熱流道優點:

1).節約冷料回收費與 人工成本. 2).節約切除冷料的修 整工序. 3).縮短注射總周期,有 利於快速注射成型工 藝之發展. 4).減少壓力損失,利於 保證品質

缺點:

1).結構復雜. 2).要求嚴格的溫度控 制. 3).制造成本高,不適於 小批量生產.

叠模實物圖

叠模開模動作

叠模應用實例

END

定位销

热流道模具應用實例

雙色模

两种塑胶材料在同一台注塑机上注塑,分两次成型,但是产品只出模一 次的模具。一般这种模塑工艺也叫双料注塑,通常由一套模具完成,且 需要专门的双色注塑机。

本廠注塑機1

並排炮筒

雙色注塑機:直角式 ARBURG(雅宝)注直角式博创双色注射机

雙色注塑機後模運動動作

上固定板

碳化的可插入的頭部﹐采用特殊的材料

熱電藕(感應線) 墊片(非鋼材﹐散熱慢的材料﹐中

注口襯套 定位環 氣缸 分流板

空﹐作用是承受來自噴嘴的壓力 噴嘴的身體(主體) 熱流板的加熱線圈(柔性線圈

或鑽孔﹐然后用加熱棒) 空氣隔熱槽 小導柱﹐比模具導柱小﹐作用是定位和保護 (裝在母模板上時﹐先插入母模板﹐避免碰傷) 閥針

運動過程

第一分型

第二分型

合模狀態

開模狀態

三板模

三板模: 在二板模的 基礎上加了一塊活動 的板適 用於中心進料 的多型腔模具 典型的三板模比我們 常用的兩板模多一塊 剝料板﹐多二次分型 (共三次分型)﹐在母模 板與公模板之間裝有 開閉器(分塑膠與機械 兩種)﹐這種裝置必須 在外加拉力達到一定 值時才會使公母模板 分開﹐以保證在三板 模中公,母模板不首先 分開。

控制模溫的水路

热唧咀模具

采用热唧咀直接进料或间接进料的模具,简称热唧咀模具

定位圈 隔热板 面板

热唧咀 A 板 前模

后模 B 板 垫板 后模镶件

图13.1.1

热唧咀模具應用實例

热流道模具

具有热流道板、二级热唧咀形式的模具,简称热流道模具

隔热板

定位圈 面板 隔热垫块 热唧咀 热流道板 二级热唧咀 中心隔热块 A板 B板 后模 前模

三板模(小水口)結構介紹

定位環 注口襯套 大拉杆 小拉杆 撥塊 上固定板

剝料板

料頭 母模板 母模仁 定位塊 成品 導柱 回位銷 定位塊 模腳 下固定板

開閉器 公模仁

滑塊

公模板 上頂出板 下頂出板

支撐柱

三板模應用范圍

一模一穴且要求側澆口進料或點進澆的大中型成品

B

A

入水位置

C

產品圖

模圖

一模多穴且求點澆口進料的成品

模具類型介紹

目錄

二板模 假三板模 三板模 熱流道模 雙色模 疊模

模架常用的二種形式:工字模和直身模

高 厚 模坯宽 宽 300

图4.1.1 (工字模) 高 厚

宽 > 300

图4.1.2 (直身模)

二板模: 由定模和動模組成,較為簡單

當模具架到注塑機上時﹐母模側固 定在注塑機前面板上﹐是不可動 的﹔公模側可隨注塑機一起運動。 開模過程﹕ 1.公模側在注塑機的拉力作用下與母 模側分開﹐分開到設定位置時停止 不動。 2.在注塑機背杆的推動作用下﹐頂出 板帶動頂出機構(頂針﹑頂杆﹑斜梢) 向前運動﹐將成品頂出(自然落下或 用機械手取走)。 合模過程﹕ 在注塑機的推動作用下﹐公模側向 母模側運動﹐

入水 位置

一出二腔模圖

一模多穴且求點澆口進料的成品

倒裝模

由于成品的特殊結構或者成品的外觀需求﹐致 使進膠與頂出在成品的同一側﹐這樣的模具 結構叫做---倒裝模

上固定板 上下頂出板 模腳 公模板 公模仁 母模仁 母模板 下固定板

倒裝模的運動方式:油缸頂出

開模后﹐靠油壓缸帶動頂出板前進和 后退﹐用回針確保回位定位。

熱流道系統和普通流道對比

普通流道

熱流道

熱流道類型

單只熱流道---HOT SPRUE 單只閥針熱流道---SINGLE VALVE 多只熱流道—HOT RUNNER

電器連接器

熱流道系統的組成部分

與母模板相連

夾模槽

背后的隔熱墊圈 1.支撐 2.隔熱 熱流板的背板

分流板的板(母模背板) 壓線板 電線槽

1.動模板為旋轉 裝置的机構. 2.動模板能作 180度旋轉.

雙色模頂出機構

雙色模應用實例:硬膠+硬膠

本產品藍色為普通 ABS+黑色導電ABS

雙色模應用實例:硬膠+軟膠

硬膠ABS+軟膠TPE

叠模

一幅两层的疊模通常是由两个单层的模具背对背安装而成,分模面通常依 靠齿轮和齿条机构保持同步打开。两层叠模相比标准模具在生产效率方 面有近乎100%的提升。疊模的层数可以多达十几层,层数主要是受注 塑机的注射容积,容模厚度和开模行程所限。