SPC培训资料

SPC培训教材资料教程

SPC培训教材资料教程一、SPC 概述SPC 即统计过程控制(Statistical Process Control),是一种借助数理统计方法的过程控制工具。

它通过对生产过程中的数据进行收集、分析和监控,来判断过程是否稳定,并及时发现潜在的问题,采取预防措施以避免不合格产品的产生。

SPC 的核心思想在于“预防为主”,而非传统的“事后检验”。

通过对过程数据的实时监控和分析,能够在问题发生之前就进行预警和干预,从而有效地提高产品质量、降低生产成本、增强企业的竞争力。

二、SPC 的基本原理SPC 的基本原理基于统计学中的正态分布。

在正常情况下,生产过程中的许多质量特性值都服从正态分布。

通过对样本数据的统计分析,可以计算出均值(μ)和标准差(σ)等参数。

控制图是 SPC 中最常用的工具之一。

常见的控制图有均值极差控制图(X R 控制图)、均值标准差控制图(X S 控制图)、中位数极差控制图(Me R 控制图)等。

控制图上通常有中心线(CL)、上控制限(UCL)和下控制限(LCL)。

当数据点落在控制限内,且呈现出随机分布的状态时,说明过程处于稳定状态;反之,如果数据点超出控制限,或者呈现出非随机的分布模式,如连续上升或下降、周期性变化等,则表明过程可能存在异常,需要进行调查和改进。

三、SPC 数据的收集数据收集是 SPC 实施的基础,其质量直接影响到后续的分析和决策。

在收集数据时,需要遵循以下原则:1、代表性:所收集的数据应能够代表生产过程的真实情况。

2、随机性:数据的采集应是随机的,避免人为的选择性采样。

3、样本大小:样本大小应根据过程的稳定性、控制图的类型以及对精度的要求来确定。

一般来说,样本数量越大,分析结果越准确,但同时也会增加成本和时间。

数据的收集可以通过人工测量、自动化检测设备或传感器等方式进行。

无论采用哪种方式,都要确保数据的准确性和可靠性。

四、控制图的绘制与分析1、选择合适的控制图类型根据所监控的质量特性的类型(计量型数据还是计数型数据)、数据的分布特征以及过程的特点,选择合适的控制图类型。

spc基础培训资料全

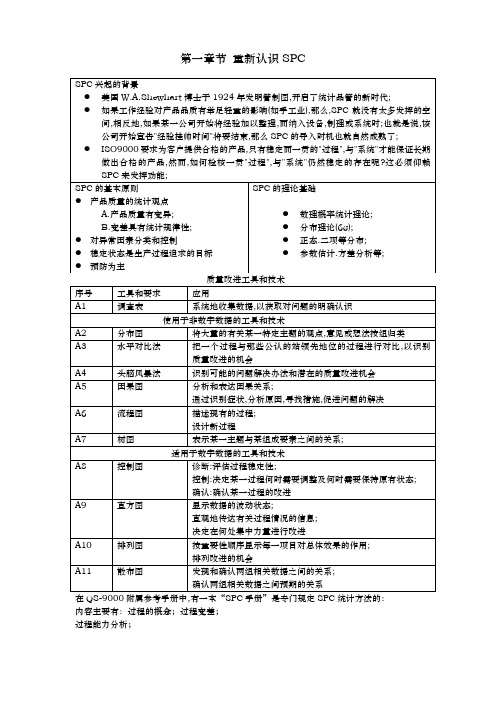

第一章节重新认识SPC内容主要有:过程的概念;过程变差;过程能力分析;计量型控制图(X—R图,X—S图等);计数型控制图(p图,np图,c图,u图等);第二章节SPC应用的基础2.1数据与质量特性值●质量数据1.数据的特点:①波动性;②规律性;2.质量特性:反映产品特定性质之内容;(如:尺寸、重量、硬度、力度、电阻值、丝印寿命、外观等)3.质量特性数据:测量质量特性所得的数据;(如:“力度150g”、“力度偏重20g”、“力度偏重5pcs”)4.数据分类:①计量值数据:(如单位为“mm、g、℃、Ω”的数据)②计数值数据:(如单位为“PCS、箱、桶、罐”的数据)●数据参数1.数据表达式:公式中一般用X1 X2……Xn表示一组数据中n个数据。

2.频数:同一记录中同一数据出现的数据。

公式中一般用n1 n2 n3…ni表示个数。

3.平均数:所有数据的和与总数和商。

4.百分率:单项数据与所有数据总和的商的百分值。

5.累计百分率:顺序排列中,第1项的累计百分率,等于前N-1项百分率的和。

标准方差:6.●数据的分层1.概念:将数据依照使用目的,按其性质,来源,影响等进行分类,把性质相同,在同一生产条件下收集到的质量特性数据归并在一起的方法;2.作用:分层的目的是为有利于查找生产质量问题的原因。

3.分层方法:①操作人员:按个人分,按现场分,按班次分,按经验分;②机床设备:按机器分,按工夹刀具分;③材料:按供应单位分,按品种分,按进厂批分④加工方法:按不同的加工、装配、测量、检验等方法分,按工作条件分;⑤时间:按上、下午分,按年、月、日分,按季节分;⑥环境:按气象情况分,按室内环境分,按电场、磁场影响分;⑦其他:按发生情况分,按发生位置分等。

4.两点原则:作频数分布表时要确定组距、组数和组的边界值。

例:某零件的一个长度尺寸的测量值(mm )共100个,测量单位为0.01mm①从数据中选出最大值和最小值,这时应去掉相差悬殊的异常数据.最大值为42.44,最小值为42.27②用测量单位的1、2、5倍除以最大值与最小值之差(极差),并将所有得值取整数.极差=42.44-42.27=0.17mm已知测量单位为0.01mm,为了求出组距,可用0.01mm 的1、2、5的倍数除以极差0.17mm.0.17÷0.01=17 0.17÷0.02=8.5(取整数为9) 0.17÷0.05=3.4(取整数为3)数据为④确定分组组界时,可把数据中的最小值分在第一组的中部,并把分组组界定在最小测量单位的1/2处,以避免测量值恰好落在边界上。

《SPC培训教案》课件

《SPC培训教案》PPT课件一、教案简介1. 目的:使学员掌握SPC(Statistical Process Control,统计过程控制)的基本概念、原理和方法,提高产品质量和管理水平。

2. 适用对象:生产管理人员、质量工程师、统计人员等。

3. 课时:共计15个课时。

二、教学内容1. 第一章:SPC概述统计过程控制的概念SPC的发展历程SPC的应用领域2. 第二章:SPC基本原理过程变异的类型控制图的原理与应用过程能力的评估3. 第三章:控制图的类型与应用变量控制图属性控制图控制图的选用与判读4. 第四章:过程改进与SPC过程改进的方法持续改进的理念SPC在过程改进中的应用5. 第五章:SPC软件与应用SPC软件的功能与选择数据收集与处理SPC软件在实际生产中的应用三、教学方法1. 讲授:讲解SPC的基本概念、原理和方法。

2. 案例分析:分析实际生产中的案例,使学员更好地理解SPC的应用。

3. 小组讨论:分组讨论问题,培养学员的团队协作能力。

4. 软件实操:使用SPC软件进行数据处理和分析,提高学员的实践能力。

四、教学评估1. 课堂互动:评估学员在课堂上的参与度和提问回答情况。

2. 案例分析报告:评估学员对案例分析的深度和见解。

3. 软件实操报告:评估学员在软件实操中的表现和成果。

4. 期末考试:测试学员对SPC知识的掌握程度。

五、教学资源1. 教材:SPC相关教材、案例集。

2. 软件:SPC分析软件。

3. 教具:投影仪、白板、笔记本电脑等。

4. 网络资源:相关SPC网站、论坛、文章等。

六、第六章:数据的收集与处理数据收集的重要性数据的类型与来源数据处理的基本方法数据可视化七、第七章:控制图的构建与解读控制图的构建步骤控制图的解读与分析控制图的维护与管理控制图的改进与优化八、第八章:过程能力分析过程能力的概念过程能力的计算与评估过程能力的改进与提升过程能力分析在实际生产中的应用九、第九章:SPC在制造业中的应用SPC在制造业的重要性SPC在生产过程中的应用案例SPC与其他质量管理工具的结合制造业中的SPC实施步骤与注意事项十、第十章:SPC的未来发展SPC的发展趋势智能化与自动化在SPC中的应用大数据与SPC的结合SPC在未来质量管理中的角色与挑战十一、教学方法1. 讲授:讲解SPC的基本概念、原理和方法。

spc培训教材完整版

SPC与其他质量管理体系融合应用

与六西格玛管理的融合

将SPC作为六西格玛管理的一个重要工具,用于识别和改进生产过程中的问题和波 动。

结合六西格玛管理的DMAIC流程,运用SPC对生产过程进行持续改进和优化。

SPC与其他质量管理体系融合应用

免类似异常的再次发生。

06

SPC在企业中实施与推广

SPC实施步骤和关键成功因素

明确目标

确定SPC实施的目标和范围,包括要控制的 产品特性、生产过程和关键质量指标等。

数据收集

建立数据收集系统,收集生产过程中的原始 数据,并进行整理和清洗。

SPC实施步骤和关键成功因素

过程分析

运用统计技术对生产过程进行 分析,识别过程中的异常和波 动,并确定过程能力。

与精益生产的融合

将SPC与精益生产相结合,实现生产过程的高效、稳定和可控。

利用精益生产的理念和工具,如价值流分析、持续改进等,推动SPC的 实施和推广。

企业内部SPC培训和文化建设

统计技术基ห้องสมุดไป่ตู้知识培训

包括概率论、数理统计等基础知识,帮助员工掌握基本的统计概念和方法。

SPC理论和方法培训

深入讲解SPC的理论和方法,包括控制图的制定、分析和应用等,使员工能够熟练掌握 SPC技术。

SPC在企业中应用价值

提高产品质量

通过实施SPC,企业可以及时发现并解决生产过程中的问题,减少产品缺陷和不良品率, 提高产品质量和客户满意度。

降低生产成本

SPC有助于企业优化生产流程、提高设备利用率和劳动生产率,从而降低生产成本、提高 经济效益。

提升企业竞争力

SPC培训资料汇编

SPC培训资料汇编一、SPC 概述SPC 即统计过程控制(Statistical Process Control),是一种借助数理统计方法的过程控制工具。

它对生产过程进行分析评价,根据反馈信息及时发现系统性因素出现的征兆,并采取措施消除其影响,使过程维持在仅受随机性因素影响的受控状态,以达到控制质量的目的。

SPC 强调预防为主,通过对过程数据的收集、分析和监控,提前预测可能出现的质量问题,从而避免不合格产品的产生,降低生产成本,提高生产效率和产品质量。

二、SPC 的基本原理1、过程的波动性任何生产过程中,产品的质量特性值总是存在着一定的波动。

这种波动可分为正常波动和异常波动。

正常波动是由随机原因引起的,对产品质量影响较小,在生产过程中是允许存在的。

异常波动则是由系统原因引起的,对产品质量影响较大,在生产过程中是不允许存在的。

2、控制图原理控制图是 SPC 中最重要的工具之一。

它是对过程质量特性值进行测定、记录、评估,从而监察过程是否处于控制状态的一种用统计方法设计的图。

控制图上有中心线(CL)、上控制限(UCL)和下控制限(LCL)。

通过观察点子在控制图中的分布情况,可以判断过程是否稳定。

当点子随机分布在控制限内,且没有明显的规律性时,说明过程处于稳定状态;当点子超出控制限,或者呈现出明显的规律性(如连续上升或下降、周期性变化等)时,说明过程出现了异常,需要采取措施进行调整。

三、SPC 常用的控制图1、均值极差控制图(XR 图)适用于计量值数据,是最常用的一种控制图。

均值控制图用于观察分布的均值变化,极差控制图用于观察分布的离散程度。

2、均值标准差控制图(XS 图)与 XR 图类似,但用标准差代替极差来反映数据的离散程度。

当样本量较大(n>10)时,使用 XS 图更为精确。

3、中位数极差控制图(XRm 图)适用于现场需要把测定数据直接记入控制图进行控制的场合,简便直观。

4、单值移动极差控制图(XMR 图)适用于单件小批生产过程,以及测量费用较高的场合。

SPC培训资料

a.样本平均数 表示数据集中位置,常用符号 表示,其计算公司为:式中: ——样本的算术平均值 N ——样本数例如,有统计数据x1,x2,x3.x4,x5为2,3,4,5,6五个数据,则其平均数据为: 2+3+4+5+6 X = ————— =4 5

2、控制图的发展

控制图(SPC)的起源和发展

定义---控制图是对过程品质特性值进行测量、记录、评估,从而监视过程是否处于控制状态的一种用统计方法所设计出來的图表。 图上有中心线、上控制限和下控制限,并有按时间顺序抽取的样本统计,所得数值的描绘点。

三、控制图常用术语

设计规格与控制界限设计规格:规格上限(USL),目标值(SL),规格下限(LSL)之间的关系。双边规格,不对称规格,单边规格(上,下)定义。控制界限:控制上限(UCL),控制中心(CL),控制下限(LCL)之间的关系。控制界限是基于制程的数据而不是制造的规格。如果过程受控的话,计算的控制界限要比设计规格严。如果过程受控,但产品仍然不合格,则说明现有的生产工艺生产不出符合条件的产品。

波动源

基本原理:预防为主是SPC的重要原则工序诊断是排除异动的主要手段必须有效利用系统分析方法归纳起来20个字: 查找异因(特殊原因),采取措施, 加以消除,纳入标准,不再发生。

2024版SPC培训教材全课件

假设检验的基本概念

明确假设检验的定义、原假设与备择假设的设立原则及两类错误 的含义。

参数假设检验

掌握正态总体均值、方差的假设检验方法及步骤,理解t检验和F 检验的原理及应用场景。

非参数假设检验

了解非参数假设检验的适用条件及常用方法,如秩和检验、符号 检验等。

16

方差分析、回归分析应用举例

方差分析

掌握方差分析的基本原理、计算步骤及结果解释,理解其在多因素实验设计中的应用。

化。

大数据在SPC中的应用

大数据技术的不断发展将为SPC提供更丰富的数据来源和分析手段,有助于提高SPC的 应用效果。

2024/1/30

SPC在服务业的拓展

随着服务业的不断发展,SPC的应用领域将逐渐拓展到服务业领域,为服务业的质量管 理提供新的思路和方法。

36

下一讲预告及预备知识

2024/1/30

01

02

03

04

明确数据收集目标

根据业务需求,明确所需数据 的类型、范围和质量要求。

2024/1/30

制定数据收集计划

设计合理的数据收集流程,包 括数据源选择、采集频率、存

储方式等。

执行数据收集

运用合适的数据收集工具和技 术,按照计划进行数据采集。

数据质量监控

建立数据质量评估机制,确保 数据的准确性、完整性和一致

下一讲内容

下一讲将介绍SPC在企业中的实际应 用案例,包括不同行业和不同场景下 的SPC应用实践。

预备知识

为了更好地理解下一讲内容,建议学 员提前了解相关行业的生产流程和质 量管理要求,以及SPC在实际应用中 的挑战和解决方案。

37

THANKS

感谢观看

2024/1/30

SPC培训教材

(4)SPC控制线的更新 ) 控制线的更新 1.供应商关键材料的变更 2. 2.加工设备 的 变更 3.影响过程流程的工程变更 4.人员变更 5.样本大小变更 即5M1E的变更

(5)计量型数据控制图 )

1.数据分为计量型数据和计数型数据两大类 A::计量型数据:计量型数据是指对产品质量 特性进行测量所得的观察 值。如毫米(mm)表示长度单位,克(g)代表质量,牛(N)表示重力。 B:计数型数据包括计件型数据和计点型数据两种;计件型数据是以件 为单位统计不合格品数的数据,计点数据是单位产品上的缺陷数 (或不合格数)。

(3).SPC控制图的常用类型及选择 ) 控制图的常用类型及选择

SPC控制图主要有两类:一类是计量SPC控制图, 不合格品率(P图) 另一类是计数SPC控制图。 不合格品数(nP图)

均值-极差控制图(X—R图) 均值-标准差控制图(X—S图) 中位数-极差控制图(Me—R图) 单值-移动极差控制图(X—Me图)

(7)SPC过程控制的四种状态 ) 过程控制的四种状态

1.统计状态的形态:稳定状态(过程受控) 不稳定状态(过程不受控)

LCL

过程受控 CL

过程不受控 UCL LCL CL UCL

2.技术状态的形态:技术满足规格要求 技术不满足规格要求

技术满足规格要求 LCL UCL CL

技术不满足规格要求 LCL CL UCL

控制图的3σ原理 (5)SPC控制图的 原理 ) 控制图的

当过程仅含正常变异时,过程输出的质量特性X呈正态分布N(U, σ2),U为正态均值, σ为标准差。 使用U±3σ作为控制界限来管理过程,即界限内99.73%的概率,1000个有997.3个良品。就认 为该过程的变异为正常变异。

图(一)正态分布N(U,σ2)的概率特性 99.73%

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Cpk

8 22

= 0.4286

Since : Cp = 0.57

x

16

Process Mean =X= 16.5

LCL=12

UCL =21

= USL - LSL [ 1 -( - X )/3sd] UCL - LCL = (30-10)/(21-12) * [1-(20-16.5)/10] = (20)/9 * [0.65] = 1.444 Since : Cp = 2.22

1 2

(

= )

- X 3 sd

(1-

-X 3 sd

或

}

)

Cpk =

{

USL - LSL USL - X 3sd

)

,

X - LSL

1 2

(

USL - LSL

min

=

{

,

X - LSL 3sd

} min

註 : min 即為取兩者之最小值。

Cpk 值 0.60 0.90 1.00 1.33 2.00 4.50

=

16. SPC 的基本原理 III :

如數據在 內 , 平均可接受之百份比約為 68%

(正规分布图一如下)

34.13% 34.13%

68%

34% 34%

32%

m-

m

m+

17. SPC 的基本原理 IV :

如大多數數據是在 2 內, 其可責受之百份 比約為 95% 95%

47.72%

USL

LSL

T x

USL

例子說明 I :

Cpk

USL - LSL =UCL - LCL

[ 1 -( - X )/3sd]

= (20-10)/(18-12) * [1-(15-15)/5]

LSL 10 LCL 12 T x 15 USL 20 UCL 18

TV

= (10)/6 * [1-0]

3.SPC的作用(3W2H)

找出什么时候会发生异常(WHEN) 找出发生什么具体异常(WHAT) 分析出异常的具体原因(WHY) 得出解决异常的方法(HOW) 建立起预防方案(HOW)

即:看清品质状况,提前发现问题 找出问题根源,少花钱办好事 减少报表麻烦,满足客户要求 提升生产效力,降低品质成本

许多厂商被顾客要求做SPC

2. SPC 的起源 :

二战前产生于美国,二战期间应用于美 国军工,战后先在日本得到推广并繁盛。

-1900’s : 西方的生產利用抽樣或全檢查去控制物件的品質

-1930’s : 開始運用統計技術 : 統計品質管制 (SQC) -1940’s : 二次世界大戰時, 美國軍隊運用SQC去保証他們的 武器能合乎一定的水準 -1950’s : SPC品質概念傳入日本 -1970’s : 日本的高科技及品質開始被世界認同 -1980’s : 美國三大車行(通用汽車,福特及佳士拿)以及其他 的生產公司運用SPC去監管以及提高貨品的質素 2000 : Philips …...

12. SPC 的探用 I :

傳統的生產模式(Traditional Detection Approach) :

調整製程(Adjust Processes) 輸入 INPUT 生產過程 Products PROCESSES 貨品 抽樣/全面檢查 SAMPLE OR 100% INSPECTION 損壞/再造 Scrap/Rework O.K.

Allowable Spread

Actual Spread

LSL

LCL

X

UCL

USL

20. 製程能力指數 Cp及 Cpk (ii)

Cp = Cpk = Where k = Cpk = USL - LSL UCL - LCL Cp (1 - k ) Target Value - process mean (USL - LSL) / 2 USL - LSL UCL - LCL USL - X

二、运作规划

1.相关人员权责规划 2.SPC运作流程

三、图表处理 (略) 11.管制图判读标准 12.品质级别 13.产品资料

8.用户及权限 9.检验单位 10.表尾格式

10. 訓練目的

- SPC 怎樣監管及提高貨品的質素? - 如何正確地運用 SPC ?

- 從圖表中可得到甚麼有用的資料 ?

- SPC 帶給我們甚麼好處 ?

LCL 6 LSL 10 13 17 T x UCL 20 USL 24

Since : Cp = 1

例子說明 II :

Process Mean = X = 15 LCL UCL

Cpk

=

USL - LSL [ 1 -( - X )/3sd] UCL - LCL

= (20-12)/(22-8) * [1-(16-15)/4] = (8)/14 * [0.75]

多品质特性图

5.SPC成功的条件

1.高层管理者的大力支持 2.中层干部有能力分析各种SPC图形,在有 良好的品质观念的基础上及时分析图形 3.做一份详尽、全面、系统的SPC系统规划 4.必须用专业软件来做 5.数据收集要真实、适时

6.SPC通常失败的原因

1.采用EXCEL来做SPC,而非专业软件 2.数据收集不实时 3.规划不健全 4.未做好相应的教育训练 5.相关人员不会做分析

普通管制分 析

PPM/不良 推移

单品质特性 图

多品质特性 图

P-CHART不良率管制图 NP-CHART不良数管制图 C-CHART缺点数管制图 U-CHART单位缺点数管制图 柏拉图

不良率推移图 PPM推移图

Xbar-R Chart平均数全距管制图 Xbar-S Chart平均数标准差管制图 X-Rm Chart个别值与全距管制图 Median-R Chart中位数全距管制图 Histogram Chart直方图 KσChartK倍标准差管制图 σs Chart规格标准差分析图 σa Chart制程标准差分析图 CPK推移图 制程能力分析图 制程建议分析图

4.SPC的主要内容:

主要分为:计数值与计量值两种

过程涉及: ①抽样检验 ②数据整理 ③各种图形分析(状况) ④制程分析(原因) ⑤改善监控等

SPC的结构图

计数值 数据输入

产品资料设定

基本资料建立

产品类别设定 缺点类别设定 缺点代码设定 检验工站设定

计量值 数据输入

连接仪器设定 层别条件设定 量测单位设定 表尾资料设定

13. SPC 的採用 II (SPC 好處):

採用 SPC 之前 採用 SPC 之後

成本 品質 產量 競爭能力

時間

14. SPC 的基本原理 I :

每一件成品都不相同

小

大

小

大

小

大

小

大

如果製程很穩定,則將形成一

種固定的生產模式, 稱為正態分配

小

大

小

大

小

大

15. SPC 的基本原理 II :

USL : 規範/設計上限 (UPPER SPEC. LIMIT) LSL : 規範/設計下限 (LOWER SPEC. LIMIT) UCL : 上限 (UPPER CONTROL LIMIT) LCL : 下限 (LOWER CONTROL LIMIT) X : 平均值 (MEAN , PROCESS MEAN) sd : 標準差 (STANDARD DEVIATION ) UCL = X + 3 , LCL = X - 3 , = Design Mean ( Xi - X )2 n-1

LSL 10

T x = 20

USL 30

22. 旧七工具的簡介 I :

I.

CHECK LIST : 記錄及組織資料,以提供數據給其他工具使用, 如柏拉圖(Pareto)及直方圖(Histogram) :

= 1.667 Since : Cp = 1.667

Process Mean = x = 13

Cpk

= USL - LSL [ 1 -( - X )/3sd] UCL - LCL

= (24-10)/(20-6) * [1-(17-13)/7]

= (14)/14 * [0.4286] = 0.4286

19. 製程能力指數 Cp 及 Cpk(i)

CP = = Engineering Specification Process width Allowable Spread Actual Spread = = USL - LSL Actual Data 容許寬度 實際寬度

=

顧客要求是什麼 (What the customer WANTS) ? 顧客所得是什麼 (What the customer GETS) ?

11.SPC运作的一般流程

具体量测数值 不良原因与个数 管制图、推移图、柏 拉图、直方图等39种 不良率\不良数\缺点 数\CPK\PPM\CA\CP等 管制判读 直方图、柏拉图分析 注意实时监控改善前中后状况

收 集 各 生 产 线、各 产 品 原始数据进SPC S P C 将 数 据 转 换 成 各 种 直 观 图 形 实 时 监 控 各 生 产 线、 各产品的品质状况 了 解 数 据 真 实 性、 分析各种图形

預防生產模式(Prevention Detection Approach) :

自我監管 輸入 生產過程+SPC Products INPUT PROCESSES 貨品 SAMPLE OR 100% INSPECTION (減少) 抽樣/全面檢查 (Less) Scrap/Rework O.K. (減少) 損壞/再造

- 用來監察生產過程