《材料成型工艺学 中》课件:挤压

合集下载

铝合金挤压工艺ppt课件

10

铝合金的应用

四、挤压成型

2.挤压生产线设备

11

铝合金的应用

四、挤压成型

3.挤压生产线流程图

12

铝合金的应用

四、挤压成型

4.挤压成型的原理示意图

13

铝合金的应用

四、挤压成型 5.挤压成型的分类

按金属塑变流动方向,挤压可以分为以下几类: 正挤压:生产时,金属流动方向与凸模运动方向相同; 反挤压:生产时,金属流动方向与凸模运动方向相反: 复合挤压:生产时,坯料一部分金属流动方向与凸模运动方向相同, 另一部分金属流动方向与凸模运动方向相反; 径向挤压:生产时,金属流动方向与凸模运动方向成90°角

22

铝合金的应用

四、挤压成型

6.挤压模具

6.3.5合理调整金属的流动速度 所谓合理调整就是在理想状态下,保证制品断面上每一个质点以相同的速度流出模孔,

尽量采用多孔对称排列,根据型材的形状、各部分壁厚的差异、比周长的不同及距离挤压筒 中心的远近,设计不等长的定径带;一般来说,型材某处的壁厚越薄、比周长越大、形状越 复杂、离挤压筒的中心越近,此处的定径带越短;当用定径带仍难以控制流速时,对于形状 特别复杂、壁厚很薄、挤压筒的中心很远的部分可采用促流角或导料锥来加速金属流动;相 反,对于那些壁厚很大的部分或离挤压筒的中心很近的部分,就应采用阻碍角进行阻碍,以 减缓此处的流速;此外,还可以采用工艺平衡孔,工艺余量或者采用前室模,导流模,改变 分流孔的数目、大小、形状及位置来调整金属的流速; 6.3.6保证足够的模具强度

6

铝合金的应用

二、应用案例

7

铝合金ห้องสมุดไป่ตู้应用

三、铝合金的加工方式

目前,铝合金的加工方式有:轧制、锻造、挤压、冲压、铸造

铝合金的应用

四、挤压成型

2.挤压生产线设备

11

铝合金的应用

四、挤压成型

3.挤压生产线流程图

12

铝合金的应用

四、挤压成型

4.挤压成型的原理示意图

13

铝合金的应用

四、挤压成型 5.挤压成型的分类

按金属塑变流动方向,挤压可以分为以下几类: 正挤压:生产时,金属流动方向与凸模运动方向相同; 反挤压:生产时,金属流动方向与凸模运动方向相反: 复合挤压:生产时,坯料一部分金属流动方向与凸模运动方向相同, 另一部分金属流动方向与凸模运动方向相反; 径向挤压:生产时,金属流动方向与凸模运动方向成90°角

22

铝合金的应用

四、挤压成型

6.挤压模具

6.3.5合理调整金属的流动速度 所谓合理调整就是在理想状态下,保证制品断面上每一个质点以相同的速度流出模孔,

尽量采用多孔对称排列,根据型材的形状、各部分壁厚的差异、比周长的不同及距离挤压筒 中心的远近,设计不等长的定径带;一般来说,型材某处的壁厚越薄、比周长越大、形状越 复杂、离挤压筒的中心越近,此处的定径带越短;当用定径带仍难以控制流速时,对于形状 特别复杂、壁厚很薄、挤压筒的中心很远的部分可采用促流角或导料锥来加速金属流动;相 反,对于那些壁厚很大的部分或离挤压筒的中心很近的部分,就应采用阻碍角进行阻碍,以 减缓此处的流速;此外,还可以采用工艺平衡孔,工艺余量或者采用前室模,导流模,改变 分流孔的数目、大小、形状及位置来调整金属的流速; 6.3.6保证足够的模具强度

6

铝合金的应用

二、应用案例

7

铝合金ห้องสมุดไป่ตู้应用

三、铝合金的加工方式

目前,铝合金的加工方式有:轧制、锻造、挤压、冲压、铸造

第2章 挤压分类及基本原理ppt课件

精选课件PPT

Page 9

9

第二章 挤压分类及基本原理

可将坯料内部的变形情况分为五个区域(见图2-5): 1区为已变形区; 2区为金属“死区”,它紧贴着凸模端表面,呈倒锥形,该 锥形大小随凸模端表面与坯料间的摩擦阻力大小而变化;

图 2-5 反挤压变形分区

1-已变形区 2-死区 3-变形区 4-过渡区 5-待变形区

精选课件PPT

Page 14

14

第二章 挤压分类及基本原理

二、挤压变形程度

挤压变形程度表示方法有以下三种:

1. 断面减缩率 2. 挤压比 3. 对数变形程度

A A A 0 110% 0 A0

G A0 A1

ln A0 A1

三者之间存在如下关系:

精选课件PPT

A

1

1 G

lnG

ln 1 1PaAge 15

15

第二章 挤压分类及基本原理

三、应力状态对挤压变形的影响

1. 对塑性的影响 挤压变形区中的基本应力状态是三 向压应力。在塑性成形中,变形区内的金属受拉应力的 影响越小,受压应力的影响越大,则塑性越高;相反, 则塑性越低。因此,挤压变形可以大大提高被挤压坯料 的塑性。

精选课件PPT

Page 16

16

一、挤压变形的应力与应变状态

正挤压时变形区的应力状态是三向受压,变形是 两向压缩、一向向外挤出伸长的应变状态。

杯形件反挤压可把变形区分为内、外两个不同区 域:内区域的变形与圆柱体镦粗类似,是一向压缩、 两向伸长的应变状态;外区域的变形与受内压的圆环 变形类似,是两向伸长(轴向和切向)、一向压缩(径向) 的应变状态。

精选课件PPT

Page 6

6

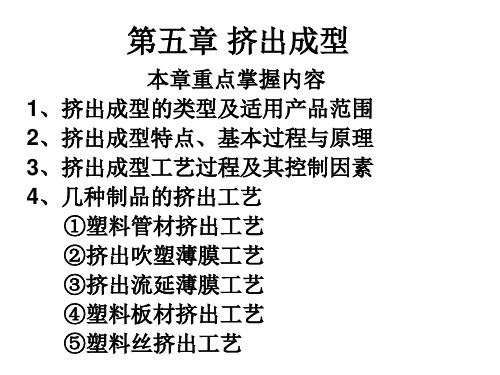

第五章挤出成型(六讲)精品PPT课件

• (1)管材的挤出(P101 图 5-8)

挤出成型的主要原料有: PVC 、 PE 、 PP 、 ABS 、 PA 、 PC 等。

1、管材挤出过程

挤管成模型前头准有备: 直通式

机筒预热

加热塑化

挤出成型

偏移式(转定角径式)所用挤水出槽机冷,却应根据管材直牵引径和所需切割挤或收卷

直角式管材一般出不量需、后原处料品理种确定。同时考虑扩大再 2、挤出设备及生装产置的需要。

T ↓ , η↑ ,机头压力 ↑ ,制品致密,形状稳定, 易出现离模膨胀效应,

T ↓↓ ,塑化差,质量差。 转速 n ↑ ,剪切 ↑ ,利于塑化, η↓ ,但料筒中物 料的压力 ↑ 。

3 、定型和冷却 (同时进行)

• 管材、异型材 —— 独立的定型装置 板材、片材——压辊定型 薄膜、单丝、线缆包覆 —— 无需定型装置,直接冷却定 型。 定型方法: 管材:定径套(外径定型、内径定型) 原理:管坯内外形成压力差。使管外紧贴于套内壁冷却。 冷却速度: 硬质塑料:慢些,以避免内应力。软质塑料、结晶塑料: 快些。 (熔体粘度低)

和干燥。

干燥要求加:热器

热 风

一般塑料:水份

<

热

0.5%风

热

干燥高温下易鼓水风解机 的塑料,干燥如尼龙(

系

统纶(

PET )等:水份 过滤器

< 系统

0.03%

预热和干燥的方式:

PA

)、风 烘涤

料 斗

烘箱、烘房,可抽真空干燥,热风干燥。

热风除湿系统

加热系统

2 、塑化挤出

Байду номын сангаас• 挤出成型是连续成型工艺,关键是初期的 调整,要调整到正常挤出。 主要调整:

《挤压工艺》课件

1) 易氧化(如铜合金、钛合金)及易粘结工具 (铝合金以及含铝的青铜)的合金,温度取下限;

2) 挤压时的变形程度大、摩擦大,因此变形热 效应和摩擦热大,又由于变形系统封闭,热量不易 散失,结果导致变形区温度升高。所以挤压温度应 适当降低,一般比热轧温度低;

此外还应考虑挤压方法,如立式挤压时速度快, 温度可低些;舌模以及分流组合模挤压时,为提高 焊合性能,温度可高些。

4 挤压比 (变形程度)

确定挤压比时应考虑: 1) 合金的性能 温度确定后,挤压比越大,制品流出速度越大,出模 温度越高,越易出现裂纹。 2) 制品的性能 为保证制品性能均匀,挤压比应>10。 3) 设备能力和工具强度 挤压比越大,挤压力越大,易导致闷车或损坏工具。

5 多孔模挤压

在挤压小尺寸(直径 < 30-40)制品时,为提高 生产率、降低挤压比,或受料台长度的限制,常采用 多孔模挤压;此外,挤压小规格复杂断面型材时,为 使金属流动均匀,也常采用多孔模挤压。

《挤压工艺》

1 挤压温度确定

确定原则:1)在所确定的温度范围内,合金具有 高的塑性和低的变形抗力;2)满足制品的组织、性 能和表面质量要求。

确定方法:“三图”定温。

0.9T0 0.7T0

温度范围

相图:确定出大致 温度范围,原则是保 证在单相区加工。一 般为(0.7 - 0. 9)T0 。

相图

塑性图

模孔数目确定:太多易导致制品出模后相互缠绕 而划伤制品;操作困难;模子强度降低。当仅考虑合 金性能时,孔数 n 可按下式确定:

n F筒(F制品)

实际中,孔数一般< 4-6。

模孔布置原则:均匀布置在同心圆上。同心圆直 径应适当,过分靠近边缘易导致死区流动,还易导致 制品外测产生裂纹;过分靠近中心易导致制品内侧出 现裂纹。

2) 挤压时的变形程度大、摩擦大,因此变形热 效应和摩擦热大,又由于变形系统封闭,热量不易 散失,结果导致变形区温度升高。所以挤压温度应 适当降低,一般比热轧温度低;

此外还应考虑挤压方法,如立式挤压时速度快, 温度可低些;舌模以及分流组合模挤压时,为提高 焊合性能,温度可高些。

4 挤压比 (变形程度)

确定挤压比时应考虑: 1) 合金的性能 温度确定后,挤压比越大,制品流出速度越大,出模 温度越高,越易出现裂纹。 2) 制品的性能 为保证制品性能均匀,挤压比应>10。 3) 设备能力和工具强度 挤压比越大,挤压力越大,易导致闷车或损坏工具。

5 多孔模挤压

在挤压小尺寸(直径 < 30-40)制品时,为提高 生产率、降低挤压比,或受料台长度的限制,常采用 多孔模挤压;此外,挤压小规格复杂断面型材时,为 使金属流动均匀,也常采用多孔模挤压。

《挤压工艺》

1 挤压温度确定

确定原则:1)在所确定的温度范围内,合金具有 高的塑性和低的变形抗力;2)满足制品的组织、性 能和表面质量要求。

确定方法:“三图”定温。

0.9T0 0.7T0

温度范围

相图:确定出大致 温度范围,原则是保 证在单相区加工。一 般为(0.7 - 0. 9)T0 。

相图

塑性图

模孔数目确定:太多易导致制品出模后相互缠绕 而划伤制品;操作困难;模子强度降低。当仅考虑合 金性能时,孔数 n 可按下式确定:

n F筒(F制品)

实际中,孔数一般< 4-6。

模孔布置原则:均匀布置在同心圆上。同心圆直 径应适当,过分靠近边缘易导致死区流动,还易导致 制品外测产生裂纹;过分靠近中心易导致制品内侧出 现裂纹。

挤压成型技术PPT课件

铝型材挤压模具

第26页/共32页

第27页/共32页

产品: 第28页/共32页

发展趋势:

• 节能减排 • 减少外部摩擦,提高变形效率 • 提高精度 • 防止产生缺陷,利用缺陷 • 提高回收率和成品率 • 提高工模具品质和使用寿命 • 减少工序 • 降低劳动强度

第29页/共32页

金属挤压机的类型选择

行程次数

行程长度 压力大小

过载保护 置 维修与保养

机械压力机

液压机

行程次数高,生产率高,无 一定范围内任意调节行程次

法调节行程次数

数

行程长度长,可任意调节

根据行程位置不同可改变压 整个行程中可得到相同的压

力

力,保持最高压力

可靠性不高

有安全阀作为过载保护装置, 安全可靠

相对较低

易漏损,需经常更换密封装 置,维修费用高

检查验收

检查验收

包装入库 包装入库

包装入库

包装入库

第24页/共32页

铝型材挤压技术

1.铝型材挤压技术的发展现状 • 工艺装备向大型化,现代化,精密化和生产

自动化方向发展。 • 大型优质圆,扁挤压筒与特种模具技术取得

突破性进展。 • 挤压工艺不断改进和完善。 • 铝挤压材的产品结构有了很大的改进。

第25页/共32页

• 生产率较高,只需更换模具就能在同一台设备上生产 形状,尺寸规格和品种不同的产品。

• 节约原材料,挤压属于少(无)切削加工,大大节约 了原材料。

第11页/共32页

第12页/共32页

5.影响挤压力大小的因素

1)变形抗力(金属的屈服限)越大,所需挤压力 越高,高温时,变形抗力降低,挤压力随之降 低。

与传统挤压方法的区别是:作用在挤压筒 上的径向压力与轴向压力相同,对挤压筒提出 更高的设计要求。

《高分子材料成型加工基础》课件——项目三-挤出成型

三.辅助设备:

• 前处理设备:预热. 干燥 • 控制生产的设备:各种控制仪表

四. 挤出机的一般操作法:

• 处理挤出物的设备:冷却定型. 牵引.切割.卷取

① 开机前准备: ② 料最好先干燥、必要时须预热 ③ 换上新的多孔板及滤网,检查并装上机头 ④ 检查电器及机械,在传动部分加足润滑油

⑤ 开电热预热:先预热机头、后机身,同时料 斗座通水冷却

● 3.螺杆: ● 挤出机的改进主要在螺杆上 ● (1)螺杆直径(D)与长径比(L/D): ● D↑:挤出机大,产量高(产量∝D2) ● L/D: L为有效长度 ● L/D↑:利于塑化, ↑产量,适应性强

(2)螺杆各段的作用:

• ①加料段: • 加料口(2~10D) • 使塑料受热前移、

压实物料

使塑料密实、排气 ● 热:外加热、 内摩擦热,物料由固体→熔体 ● 完全塑化后经机头挤出成型、冷却定型或拉、吹胀为最终制品

二.塑料在挤出成型中的受热:

● 热量来源:外加热与摩擦热 ● 加料段:

固体物料,螺槽深,温差大,外加热为主 ● 均化段:

熔体,螺槽浅,温差小,摩擦热为主 ● 压缩段:

介于以上两段之间 ● 故挤出机必须分段控温

一.挤出成型的塑料

● 几乎所有热塑性料和某些热固性料:如PVC、PE、PP、PS、PA、ABS、PC等及 PF、UF(脲醛树脂)等

二.挤出成型的制品

● 管、板、单丝、膜、电线、棒、异型材、中空制品(瓶等)等

三.挤出成型特点

生产连续化 生产效率高:挤出制品单机产

量比注塑制品大一倍以上

适应范围广 经济效益好:设备成本低、投资收效快

一.挤出成型设备(挤出生产线或挤出机组) ● ——以塑料异型材为例

材料成型力学 ppt课件

(1) 常摩擦系数区接触表面压应力分布曲线方程

{ f f z

d r 2 f z 0

dr

h

d r d z 0

z

z

a

f

zr r

ho

r

d z 2 f z 0

dr

h

在边界点,r=R时,σr=0,

2 f r

z Ce h

rz=0 ; 由剪应力互等,

yx x ho

ppt课件

l/2

3

x

3

假设

正应力在y轴方向上均匀分布

剪应力在y轴方向上呈线性分布

x d x

x dx

yx 2 f

y h

d x 2 f 0

dx h

从变形体上截取分离体 d x h 2 f dx 0

z

f

同理,圆柱体镦粗时r 方向力平衡 微分方程简化为

0

2

1

Tx

2

kDdD

tan

同理

dN

n

dx

f k

f f z

2 f (Rr)

zh se h

rb

R

zn

s

2 s

3h

(R r)

r rb

f

f zb

k, zb

s

3f

zn

s

3f

2 s

3h

(rb

r)

ppt课件

常 常摩

摩 擦 系 数 区

摩 擦 应 力 区

擦 应 力 递 减 区

多媒体课件

材料成形力学

《材料成型工艺学》课件

2.1×105MPa)。

解:H0=2.5mm,H=1.0mm,h=0.7mm

−

2.5−1.0

0 −ℎ

2.5−0.7

0 = 0 = 2.5 = 60%, 1 =

= 2.5 = 72%

0

0

ҧ = 0.40 + 0.61 = 0.4 × 60% + 0.6 × 72% = 67.2%

= ×(+) = . s-1

= 85 ∙ 0.124 ∙ (10)0.167 ∙ (

=85× 9.350.124

=122.4MPa

∙ 10 × 35.4%

)−2.5410来自00.167∙

1050 −2.54

1000

,计算轧

K = 1.15 = 1.15 × 122.4 = 140.8MPa

3 在φ750/φ1050×1700mm热轧机上,轧制Q235普碳钢,其变形抗力模型采用下

0.124

0.167

∙ (10)

∙(

)−2.54 ,某道次轧制温度

式计算: = 85 ∙

1000

为1050℃,轧件轧制前厚度H=65mm,轧后厚度h=42mm,板宽B=1200mm,轧

制速度v=2m/s。应力状态系数

例题2:在φ850mm轧机上,轧制Q235普碳钢,某道次轧制温度为1100℃,

轧件轧制前厚度H=93mm,轧后厚度h=64.2mm,板宽B=610mm,轧

制速度v=2m/s。试用西姆斯公式计算轧制力,并求此时轧制力矩多大。

(忽略宽展,变形速率 =

)

+

解:

l = ∙ ∆ℎ =

ℎത

0.85

= =

解:H0=2.5mm,H=1.0mm,h=0.7mm

−

2.5−1.0

0 −ℎ

2.5−0.7

0 = 0 = 2.5 = 60%, 1 =

= 2.5 = 72%

0

0

ҧ = 0.40 + 0.61 = 0.4 × 60% + 0.6 × 72% = 67.2%

= ×(+) = . s-1

= 85 ∙ 0.124 ∙ (10)0.167 ∙ (

=85× 9.350.124

=122.4MPa

∙ 10 × 35.4%

)−2.5410来自00.167∙

1050 −2.54

1000

,计算轧

K = 1.15 = 1.15 × 122.4 = 140.8MPa

3 在φ750/φ1050×1700mm热轧机上,轧制Q235普碳钢,其变形抗力模型采用下

0.124

0.167

∙ (10)

∙(

)−2.54 ,某道次轧制温度

式计算: = 85 ∙

1000

为1050℃,轧件轧制前厚度H=65mm,轧后厚度h=42mm,板宽B=1200mm,轧

制速度v=2m/s。应力状态系数

例题2:在φ850mm轧机上,轧制Q235普碳钢,某道次轧制温度为1100℃,

轧件轧制前厚度H=93mm,轧后厚度h=64.2mm,板宽B=610mm,轧

制速度v=2m/s。试用西姆斯公式计算轧制力,并求此时轧制力矩多大。

(忽略宽展,变形速率 =

)

+

解:

l = ∙ ∆ℎ =

ℎത

0.85

= =

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

过程:清理筒、装模、落锁键、送锭、放垫片、挤压、 抬锁键、切压余、冷却(润滑)工具、重复下一次。

3 基本方法

根据变形温度分:热挤压、冷挤压和温挤压; 根据变形特征分:正(向)挤压、反(向)挤压、连续

挤压等。 方法有很多,但最基本的方法有以下两种: 1)正向挤压 制品流出的方向与挤压杆的运动方向相同。

按生产方法分:挤制管、拉制管、焊管、铸管、无缝 管等;

按用途分:空调管、压力表管、波导管、锅炉管、输 油管、冷凝管、天线管等;

按性能分:M(退火态)、R(热态)、Y(硬态)、 Y2(半硬态)、C(淬火态)、CZ(淬火自然时效态)、 CS(淬火人工时效态)等;

此外:盘管、蚊香管等。

B 棒、线材

棒材:D>6mm;分类与管材类似;大多是半成品,进 一步加工成各种零件,如弹簧,螺栓、螺母等;

2 基本概念

挤压:对放在容器(挤压筒)内的坯料一端施以压力,使 之从特定的空隙(模孔)中流出而成型的塑性加工方法。

穿孔针 模

模座

欲完成挤压需有:

锁 键

1)产生动力的装置: 挤压机

P

))

2)传递动力、容纳坯

料、控制制品尺寸和形

状的工具:

轴、筒、模、穿孔针、 轴 筒 垫片 坯料 制品 垫片、模座、锁键

料成本高,占制品成本35%以上。 B 生产率低

挤压速度低、辅助工序多。 C 成品率低

固有的几何损失多(压余、实心头、切头尾),不 能通过增大锭重来减少。 D 制品组织性能不均匀

二、挤压时金属流动的规律

挤压时金属的流动规律,即筒内各部分金属 体积的相互转移规律对制品的组织、性能、表面 质量以及工具设计有重要影响。因此研究挤压时 金属的流动规律以及影响因素,可改善挤压过程、 提高制品的性能和质量。

线材: D<6mm;多以盘状供货,广泛应用于仪器仪 表、电子电力部门,如电线电缆等。

C 型材

非圆截面材,又称经济断面材(可提高材料的利用 率);铝、钢型材较多;

许多型材只能用压力加工法生产,如钢轨、变断面型 材等。

2)产品的生产方法

产品的生产一般可分两步;

坯料制取(开坯):充分利用金属在高温时的塑性对 其进行大变形量加工,如热挤、热轧、热锻

特点:

1)存在较大的外摩擦(高温、 高压),导致能耗大、变形 不均匀(组织性能不均),制 品表面质量好;

2)操作方便、适用范围广, 是目前最广泛应用的方法。

2)反向挤压 制品流出的方向与挤压杆的运动方向相反。

固定

))

))

空 心 锭

))

特点:

1)变形局限在模孔附近,大部分坯料与挤压筒间没 有相对运动,因此外摩擦小,能耗低、变形均匀(组织 性能均匀);

拉拔:是获得精确尺寸、优质表面和性能的主要方法; 焊管:效率高、成本低,但性能、质量差。 先进工艺:挤压 —— 轧管 ——(圆盘)拉拔 ——、型、线材

棒、型、线

挤压 连铸连轧

型轧

拉拔

成品

挤压:适用于多品种、多规格、复杂断面; 连铸连轧:生产率、成品率高、能耗低(利用余热直接 轧制);但品种、规格单一; 型轧:适于单一品种、大批量产品的生产。 发展方向: 中小棒材:挤压(轧制)圆盘坯料后联合拉拔出成品; 线材:连续、多模、高速方向发展。

挤

压

终了阶段

力

Ⅰ

Ⅱ

Ⅲ

挤压杆行程 填充阶段

基本阶段

基本挤压阶段:又称层流 挤压阶段,金属不发生紊乱 流动,即锭外(内)层金属 出模后仍在外(内)层,挤 压力稳中有降;

重要用途的零件一般均需通过压力加工。

压力加工的主要方法有: 轧制;挤压与拉拔;锻造与冲压(锻压)

主要产品有: 板、带、条、箔;轧制 管、棒、型、线;挤压与拉拔 各种零件如车轴、饭盒、洗衣机筒等;锻造与冲压

1)挤压与拉拔产品简介

A 管材

按截面形状分:圆管、型管如方、六角形管等;

按合金种类分:铝管、铜管、钢管等;

2)操作不方便、制品的尺寸范围小;

3)制品表面质量差。

此外还有:卧式挤压、立式挤压、连续挤压等。

注:

1)冷、热变形应以合金的再结晶温度界定,如Sn、 Pb在室温变形也无硬化,属热变形;

2)冷、热挤压是挤压的两大分支,冶金工业中主要 应用热挤压,常称挤压;机械工业主要应用冷挤压。

4 基本特点

1)优点 A 可最大限度提高材料的变形能力,因此

斜轧穿孔:生产率、成品率高;成本低;但制品形状尺 寸精度差;尺寸规格受限制;多用于产量大的钢坯生产, 有色金属厂基本没有;

铸造:产品的尺寸规格少、质量差、性能低;主要用于 生产大尺寸、性能要求不高的产品,如下水管;

加热

定心

穿孔

轧管:道次变形量大,几何损失少,适于难变形合金, 能缩短工艺流程,也是提供长管坯的主要方法(使盘管生 产得以实现),但形状、尺寸精度差;

材料成型工艺学(中)

主 讲 李宝绵

东北大学 EPM重点实验室

第一篇 挤压

一、概述 1 简介

压力加工:借助外力使金属产生塑性变形进而形成各种 尺寸、形状和用途的零件和半成品。(不同于机加工)

工业中广泛使用的零件一般通过下列方法获得: 铸造,如轧机牌坊; 铸造——机加工,如轧辊;

铸造——压力加工,如钢轨; 铸造——压力加工——机加工,如螺栓等。

可加工脆性材料;一次可进行大变形。 B 可提高材料的焊合性,因此

可生产复合材料;粉末挤压;舌模挤压。 C 材料与工具的密合性高,因此

可生产复杂断面制品;选择坯料自由度大。 D 生产灵活(只需更换筒、模即可生产不同

的制品),制品性能高。

2)缺点

A 工具消耗大,产品成本高 工作条件:高温、高压、高摩擦,工具消耗大,原

挤压时金属的流动规律十分复杂,且随挤压 方法以及工艺条件的变化而变化,现以生产中广 泛使用的简单挤压(单孔模正挤圆棒)过程为例 进行分析。

1、简单挤压时金属流动的规律

按流动特性和挤压力的变化规律,可将挤压过程分为:

填充挤压阶段:金属在挤压杆(力)的作用下首先充满 挤压筒和模孔(金属主要径向流动),挤压力急剧升高;

制品的获得:进行目的在于控制形状、尺寸精度、提 高综合性能的各种冷加工,如冷轧、拉拔、冲压

目前研究:近终形成形技术、短流程生产技术

A 管材

挤压

无缝管 斜轧穿孔

管 材 有轧

铸造

缝 制 弯形 焊接

管带

拉拔

成 品

轧管 拉拔

挤压:生产灵活、产品质量好,适用于品种、规格多、 产量小(有色金属)的场合,但成本高、成品率低;