插座簧片多工位级进模设计

簧片多工位级进模设计

此, 在卸料板 与凸模固定板之间设 置了对称均布的四 的 结 构 形 式 镶 人 凹模 内 。有 利 于工 作 尺 寸 的 调 整 和 个 辅 助 内导 柱 2 , 时在 卸 料 板 内设 置 了 导套 2 , 1同 0 也 模具工作零件的维修 、 调整与更换 。而预弯 凸模 、 卷 在 凹模 内设 置 了导套 2 。卸料板 与上模部分 采用 8 圆凸模 、 2 整形凸模 4 5 6 8 、 、、 则分别设 置在 凸模 固定板 支等长 尺寸 的卸料 定距 套管 l 加 内六 角螺钉连接 。 5 6 5内。

卷 圆成 形 ( 括整 形 部 分 ) 凹模部 分 , 解 成 四 包 的 分 2 ・ 6

作者简介: 姜伯军, 14 年生 , 男,9 7 从事模具设计生

产管理 工作 。

( 收稿 日期 :0 2 0 — 7 . 2 12 第 8 模 21年 期

CEPC

i t d c dt ely u f h r ge sv i n se l t cu ed sg , a whl nr d c d nr u e a o t ep o r sied ea da s mb ysr tr e inme n i ito u e o h ot u e

t ema n p r r c s i gmeh d h i a sp o e sn t o . t K e r s t i a ; r g e sv i ;a o t e i n d es u t r y wo d : h np r p o r s i ed e l y u sg ; i r c u e t d t

淮 安仕 泰 隆 国 际工业 博 览城

全球 招 商热线 : 5 8 2 9 9 0 1— 699 9 7

S T L

插座簧片多工位级进模设计

上的 气动 送 料机 构自 动送 进! 其步 距 精度 由模 具上 的多 个导 正 钉控 制! 导正 钉 间的 中 心 距控 制 在 ", *)* *&% %% ##’ 模具 所有 冲 裁凸 & 凹模 都设 计 成镶 块! 当刃 口 磨 损 或 需 要 更 换 时 !只 需拆 下局 部 镶块 而不 用拆 开整 副模 具 ! 便 于模 具的 调整 与维 护 ! 提 高了 生产

" " &#$’" #"( !(#)’" #"( 为其 与塑 料护 套的 配合 尺寸 ! 并 保证

文献 标识 码!5 出了 特殊 要求 "显 然! 如果 采用 单工 序模具 进行 零件 的生 产! 不但产 品质 量难 以保 证! 而且 极不 经济 " 因 此! 采用 多工位 级进 模进 行生 产! 以保 证零 件的 精度 及一 致性 "

第4步在开始设计时凸凹模尺寸是一致的考虑到成形时回弹的不确定性故将第3步的凸模设计成两个镶块的组合使这两个镶块分别成形尺寸34mm与59mm以便根据试模后第4步所测得的零件尺寸方便快速的分别调整如8cd所示最终保证34005mm59005mm这两个重要尺寸

! "

!"# $ %&’()

文章 编号 !!./ *’" !*! "*"" .#".’"" /*’"&

插 座 簧 片 多 工 位 级 进 模 设计

邹 栋林 !$ 谢黎 明 !$ 孟玉 喜 * !!# 兰州 理工 大学 #甘 肃 兰 州 /& ""(" $ *# 南通 友星 机电 工业 有限 公司 #江苏 南 通 **. ""/ "

安装座的多工位级进模设计

【 btat a do e r es nl ifrh uci cnl i 厂h o p t cm oet A s c】Bs nt o s aa s e nh gt h o g s t sl le o pnn r e h p c y so t p n e oe Q e ea

s utr iraoal adim yb ip r n r eecfT rges em l ds n对 s i p t. t cue sesnbe n a e m ot te rne o o si o ei r t a f p r v d g i l as ma r r

( h n zo IS N A tm bl C . t ,h n zo 5 4 ,hn ) 2 egh uN S A uo o i o, dZ e gh u4 0 5 C ia Z e L 1

【 摘

要】 在对安装座成形工艺分析的基础上, 根据制件外形复杂、 成形精度和生产要求要求高的

ds n o esrcueo sl lt cm oe t at i adkyp t porsi i WSc r dotn ei frh t tr { o pa op nnp en e as g t u e e r d r r es ede a a i u. g v r e I

p r, ucigshm mu iaeporsi ifTiW nrdcdwt h hrceii 0 te ata nhn ce e p ls g r es ede o t a it ue i tecaatrt j h tt g v s o h sc

p t d t rd ci q i m n. e h t cuec aatr t sa ds m i c nlg ep t r a h a ep o u t nr u e e th ntesr tr h r ei i n t p n t h o yo t a n o e r t u c sc a ge o fh r W Sa a zdi d t l se i l tel ot ein a nl e ea p c y h a u d s y n ie l a y g f csdo .hog o p igtolyu ei s o ue nT ruhc m a n o t s n , r w a d g

B形插座端子多工位级进模设计

冲 模

技 术

・

B形 插 座 端 子 多 工 位 级 进 模 设 计

孟 玉喜

南通市 广播 电视 大学机 械工程 学院 ( 江 苏南通

2 2 60 0 6 )

【 摘要 】 分析 了B 形插座端子制件的冲压成形工艺 , 阐述 了采用级进模 生产 的可行性, 介绍

了成形制件所具有 的冲孔 、 打印、 切边 、 倒角、 打字打 凸、 折 弯、 切舌 、 成形 、 整形等 1 5 个工位

关键 词 : 高速 级 进模 ; 插座 端 子 ; B形 弯 曲 ; 排 样 设 计 中图分 类 号 : T G 3 8 5 . 2 文 献 标识 码 : B

De s i g n o f Mu l t i - Po s i t i o n Pr o g r e s s i v e Di e f o r t h e B S h a p e d S o c k e t Te r mi n a l

的“ B ” 形弯 , 是一个具有 冲孔 、 切边 、 打字 打凸 、 打扁 、 弯 曲成形 、 整形 等 1 5 工 位的

小 尺寸 复杂 冲压件 , 同时为保 证制件 与

接 触插 头端子 的可靠 接触 , 要 求 该 插

I l j l —] 朗 I I l B — m l 卜 吉 I - I 一

me t h o d .D i e i s p u t i n t o p r o d u c t i o n a f t e r t h e p r o o f o f t h a t : t h e s t uc r t u r e i s r e a s o n a b l e , e f f i c i e n t , s t a b l e q u a l i t y a n d me e t t h e r e q u i r e me n t s o f t h e d r a wi n g s o f p a ns . Ke y wo r d s :t h e h i g h - s p e e d p r o g r e s s i v e d i e ;s o c k e t t e r mi n a l ; B b e n d i n g; l a y o u t d e s i g n

销片簧冲压工艺分析与多工位级进模设计

Hunan 415000,

CHN)

【Abstract】 In response to the problems of high cost, low efficiency and low quality in the

production of single-process die for pin leaf springs, a solution is proposed to use multi-station

·冲 模 技 术·

销片簧冲压工艺分析与多工位级进模设计*

潘涛涛,陈克飞,

贺乐君,

廖鹏鸿,陈志男,张

(湖南文理学院芙蓉学院,湖南常德

童

415000)

【摘要】针对销片簧在单工序模具生产过程中出现的高成本,低效率和低质量等问题,提出

了使用多工位级进模代替多道单工序模的成形方案。分析了销片簧的冲压工艺性并进行

良好的力学性能,料厚 1mm。根据制件尺寸精度与技

术要求,采用 IT14 级精度,故普通冲裁即可满足该销

湖南文理学院芙蓉学院2022年院级大学生创新项目

* 基金项目:

· 10 ·

3 排样及冲压工位设计

3.1 排样设计

在实际的生产实践中确定模具的工位数、工序次序、

步距精度等,需要从经济、科学等角度考虑以下等因

progressive die instead of multiple single-process stamping die. The presswork of the pin leaf

spring is analysed and the design of the pattern is carried out; the positioning of the feeding

电器接插件多工位级进模设计

分析,以获得更合理的工艺参数用 于指导 实际生

维普资讯

模具工业 2O 年第 3 卷第 5 08 4 期

图 2 零件 展开 图

3 所示的排样方 案: ①侧刃冲孔 ; ②冲 4 个 4 m 的 n 导正孔 ; ③冲 1 个 53 和 2 .m 个 2 的圆孔, m 2 个 2I mX4n 的方T ; ' o m L④冲废料 ; ⑤对称弯曲两侧 8。 l 圆弧; ⑥利用滚轴对称弯曲两侧 9。 ; 0圆弧 ⑦通过

纹理方 向有关。 双层真空保温容器外壳表面图案繁多、 形状各 异。 其成形工艺参数与成形特点还需要进一步研究

【】 强, 4于 杨连发, 巢鹏飞, 薄壁管液压胀形过程的数 等. 值模拟 【】 模具工业 ,053 (1 :6 J. 20,11)3 . - 【】 5印雄飞, 何丹农, 叶 又, 虚拟速度对板料成形数值 等. 模拟影响的实验研究【】 机械科学与技术,O01() J. 20,93 :

【】 3林耿兴. 双层金属保温容器同步液胀成型装置【 】 中 P.

国。0 70 5 19 2 2O .7 1 . 2 o2 04 1 . .0 70 .6

() 3 同步液压胀形成形三种浮雕 图案所需压力 从大到小依次为足球形、 排球形 、 篮球形, 且不同表 面浮雕图案成形所需压力大小 与花纹复杂程度及

量。

产。

参考文献 :

【】 1王南海. 金属无模爆炸加工技术在低温压力容器制造 领域里的应用 【】 化工设备与管道,0O3()5 1 J. 2O,73:- . 1

【】 2林耿兴 . 双层金属保温容器同步液胀成形装置及其成

型方 法 【】 中国 ,070213220.71. P. 2O 1 96..0r0.6 0 7r

多功能半导体分立器件插座的设计与应用

多功能半导体分立器件插座的设计与应用随着科技的不断发展,电子设备的功能越来越多样化和智能化。

多功能半导体分立器件成为电子设备中不可或缺的一部分,其在各种电子产品中的应用愈发广泛。

而为了更好地应对不同的应用需求,设计一款合适的多功能半导体分立器件插座显得尤为重要。

首先,我们需要了解什么是多功能半导体分立器件插座。

这种插座是为了方便电子产品维护和更换半导体分立器件而设计的。

它提供了一个在固定位置上插拔半导体器件的接口,方便用户更换或升级电子设备的核心部件。

通过插座的设计,我们可以灵活地改变半导体分立器件的类型、规格和功能,以满足不同的应用需求。

因此,设计一个适用的多功能半导体分立器件插座具有重要的意义。

其次,我们来探讨多功能半导体分立器件插座的设计要点。

首先是插座的物理尺寸和结构设计。

由于不同的半导体分立器件的尺寸和引脚布局可能存在差异,因此插座需要具备灵活调整的能力。

设计时应考虑到半导体分立器件的尺寸范围,并提供可调节的引脚结构,以适应不同的器件类型。

其次是插座的电路设计。

多功能半导体分立器件插座需要提供可靠和稳定的电路连接。

在设计电路连接时,应确保插座的导电性能优良,尽量减小传输电阻,以确保信号的传输质量和稳定性。

此外,插座应提供过电流、过压和短路保护等功能,以保护半导体分立器件和电子设备的安全。

另外,插座的制造材料和工艺也是设计中的重要考虑因素。

制造材料应具备高温耐受、抗腐蚀和电绝缘的特性,以确保插座的长期可靠性和稳定性。

工艺上应采用先进的制造技术,确保插座的精度和可靠性。

在实际应用中,多功能半导体分立器件插座具有广泛的应用前景。

首先,它可以用于电子产品的研发和制造过程中。

对于研发人员来说,使用插座可以方便地更换不同类型的半导体分立器件,进而进行不同功能的测试和验证。

在制造过程中,插座可以降低生产成本,提高生产效率,减少电子设备的损坏率。

其次,多功能半导体分立器件插座可以用于电子设备的维护和升级。

开关导电片级进模的设计

成 :除 了 确 实 由于 凹 凸模 的 强 度 要 求 或 者 难 以安 置 必要 机 构 的 情 形 之 外 ,尽 量 减 少 空 步 的 出现 等 。在 确 定级 进 模 各 工 序 在 排 样 图 中的 顺 序 时 ,应 遵 循 先 切 边 后 拉 深 再 修 边 , 先 切 边 后 弯 曲 的 顺 序 ; 对 于 纯 冲裁 的 排 样 一 般 是 先 冲 孔 , 后 切 边 。最 后 分 离 ;对 于 带 有 冲 裁 、弯 曲工 序 的排 样 一 般 是 先 冲孔 后 切 掉 弯 曲部 位 的 废 料 再 弯 曲 ;对 于 带 有 拉 深 、 弯 曲 工 序 的 零 件 排样 则 是 先 拉 深后 修 边 再 弯 曲 ; 同时 在 可

收 稿 日期 :2 1— 5 2 0 0 0— 9

交 流

o o O O O o o ① o

图 3 排 样 图

221 . . 工 步 的设 计 . 5各

出 ( 见图 3 之①(③④ ) ,另外在外 侧切边 与冲异形孔 工

序 之 间 、 翻边 弯 曲 与 切 断 工 序 之 间 也 适 当拉 开 了 1 . 的 5步

交流

开 关 导 电 片 级 进 模 的 设 计

陈 国 辉

( 州虎 辉 照 明科 技 公 司 , 广 东广 州 广

51 7 010)

关 导 电 片 级 进 模 设 计 过 程 中 的工 艺 分 析 、 主要 的 工艺 计 算 和结 构设 计 等 过 程 ,对 级 进模 的 介 绍 。另 外 还 简要 介 绍 了 当前 国际 上 模 具 C / A 的发 展 趋 势 。 AD C M

位 级 进 模 ] 它 可 以将 复 杂 的制 件 外 形 和孔 分 解成 简单 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

是保证零件与插头簧片配合时插拔力的关键; 工位

16 至 18 均为零件头部包方预成形; 工位 19 零件头

部成形至规定形状及尺寸。

3 模具结构及特点

72

CMET 锻 压 装 备 与 制 造 技 术 2006 年第 6 期

DIE & MOULD 模 具

15161718 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37

K向

2.5 A- A 4 R1.3

B- B 2.8

1.2-

0 0.05

2.9

5.9-

收稿日期: 2006- 09- 03 作者简介: 邹栋林( 1979- ) , 男, 硕士生, 主攻先进制造技术及精 密 模

具加工

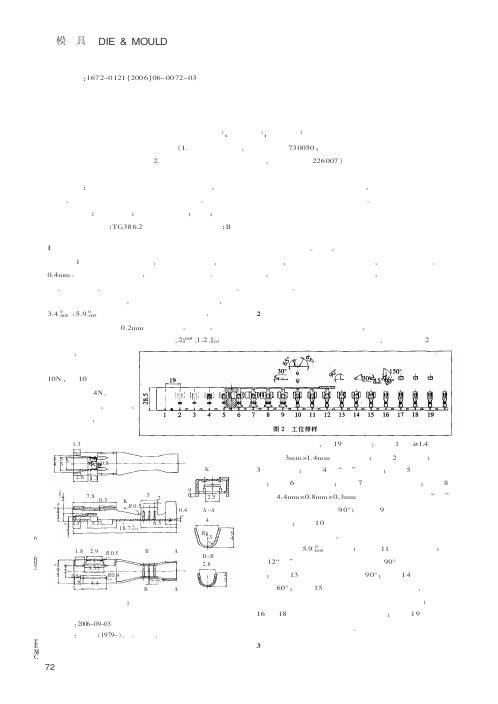

的工位排样形式, 共 19 个工位: 工位 1 冲 !1.4 的定

位孔及 3mm×1.4mm 的小方孔; 工位 2 打 直 筋 ; 工 位

设 计 、模 具 结 构 特 点 及 模 具 关 键 零 件 设 计 。 对 同 类 零 件 的 模 具 设 计 有 一 定 的 借 鉴 作 用 。

关键词: 机械制造; 多工位级进模; 设计; 排样

中图分类号: TG386.2

文献标识码: B

1 零件成形工艺分析

出了特殊要求。显然, 如果采用单工序模具进行零件

高了模具的导向精度和相对位置精度, 又便于模具

的整体装配。此外, 利用安装板将模具固定在高速冲

床上, 有效保证了模具安装的平稳、可靠。

( 2) 利用 6 个定距套可一起加工高度尺寸, 且能

获得较高精度的特点( 精度可达±0.005mm) , 使卸料

板下平面对凹模上平面平行度较好, 保证了各凸模

在 与 卸 料 板 型 孔 或 护 套 的 配 合 间 隙 为 双 边 0.02mm

单, 从而简化了两板的加

68 67 6665 64 63 62 61 60 59 58 57 56 55 54 53 52 51 图 3 多工位级进模

1.下 垫 板 2.凹 模 板 3.浮 动 导 料 钉 4.小 导 柱 5.导 正 钉 6.小 方 孔 冲 头 护 套 7.卸 料 板 8.导 正 孔 冲头 9.导正孔冲头护套 10.小 盖 板 11.定 距 套 12.固 定 板 13.上 垫 板 14.模 具 安 装 板 15.小 方 孔冲头 16, 17.打筋凸模 18.打斜筋凸模 19“. 王”字孔冲头 20“. 王”字孔冲头护套 21.异形孔冲头

搭边冲裁凸模护套 35“. 王”字 孔 下 弯 凸 模 36,37,39.舌 部 成 形 凸 模 1、2、3 38.压 料 块 40,41,43,44. 料两边各用一个浮动导料

包方成形凸模 1、2、3、4 42.小镶块 45.挡料块 46,47,48,49.包方 成 形 凹 模 1、2、3、4 50, 54, 59.抬 料 钉的结构, 如图 4 所示。在

( 1) 模具采用专业模架制造企业生产的四导柱

用以在第 10 工位头部包方预成形后, 后续工位成形

滚动导向精密模架。同时, 还设计了 4 个 !16mm 的

时压住带料( 压在零件尾部铆线部分) 。采用此种结

小导柱用于凹模板、卸料板、凸模固定板的滑动导

向, 从而使模具处在复式导向下工作, 既在总体上提

时, 仍然能灵活运动。

( 3) 带料由高速冲床

14

38 上的气动送料机构自动送

39

40 进, 其步距精度由模具上

13

41 的多个导正钉控制, 导正

12

42

11

43 钉 间 的 中 心 距 控 制 在 19±

10 9

44

0.002mm。

8

7

( 4) 模具所有冲裁凸、

6

5

凹模都设计成镶块, 当刃

4

3

口磨损或需要更换时, 只

2

1

需拆下局部镶块而不用拆

开整副模具, 便于模具的

69 70 71 72 73 74 75

调整与维护, 提高了生产 效率。此外, 在固定板与卸

4证 冲 裁 凸 模 与 固 定 板 、卸

48

49 料 板 之 间 0.02mm 的 配 合

50 间隙, 且由于护套外形简

3.4-

0 0.05

,

5.9-

0 0.05

为其与塑料护套的配合尺寸,

并保证

装配后与护套间有 0.2mm 的窜动量。同时, 该零 件

2 排样设计 由于零件形状较为复杂, 为保证零件成形精度

还将与插头簧片配合以导通电流,

2+00.03、1.2

-

0 0.03

为配

合尺寸, 以保证插头簧

及条料在送进时的刚度和稳定性, 采用了图 2 所示

图 1 所示插座簧片零件, 材料覆锡黄铜, 料厚 的生产, 不但产品质量难以保证, 而且极不经济。因

0.4mm。其结构较为复杂, 是一个具有冲裁、局部 成 此, 采用多工位级进模进行生产, 以保证零件的精度

形、多处弯曲、包方 等 多 种 成 形 工 序 的 小 尺 寸 零 件 。 及一致性。

该零件在铆接电线后, 将装配在塑料护套里面, 尺寸

4.5 3.5 3

0.9 3.4

4.9

+0.03 2 0

0 0.05

3.4-

0 0.13

1.3 1.0 !0.8

2.6 1.3

7.8 0.3 1.3 5.2

K

32

R0.5

0.4

18.7-

0 0.14

6.5 2

1.8 2.9 R0.5

B

A

3.55

0.8

R0.4

1.6 4.4

3- 0.3

B

A

图 1 插座簧片

28.5 65°

65°

片的插入力不大于

10N, 经 10 次 插 拔 后 拔

19

出力不小于 4N。由于零

30°

90°

150° 30°15°90°

件材料比较薄, 尺寸小, 月需求量大, 故对模具 结构设计和冲压生产提

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 图 2 工位排样

块 51, 52, 53.舌部成形凹模 3、2、1 55“. 王”字孔下弯凹模 56.上搭边冲裁凹模 57.包方预成形凹模 带料上搭边切除后, 采用

58.最外侧弯曲凹模 60, 61, 69, 70.打扁凹模 62.异形孔冲裁凹模 63“. 王”字孔冲裁凹模 64.打斜筋 如图 5 所示的浮动导料钉

部位成形至规定尺寸, 本工位是保证零件与塑料护

套配合尺寸

5.9-

0 0.05

的基础;

工位 11 也是空工位; 工

位 12“王”字形孔处另两边向下弯 90°以及切除上搭

边; 工位 13 零件舌部向上弯 90°; 工位 14 零 件 舌 部

弯 成 60°; 工 位 15 零 件 舌 部 弯 至 规 定 尺 寸 , 本 工 位

工, 利于保证两板上各型 孔间的相对位置尺寸。

( 5) 在冲裁过程中, 为 了保证成形部分连同带料 的正常送进, 必须将带料

22.异形孔冲头护套 23, 24, 25, 26.打扁凸模 27.打凸点凸模 28.圆头凸筋凹模 29“. 王”字孔上弯凹 抬起悬浮于凹模表面。本

模 30.最外侧弯曲凸模 31.包方预成形凸模 护 套 32.包 方 预 成 形 凸 模 33.上 搭 边 冲 裁 凸 模 34.上 模具在初始阶段采用了带

4 模具主要零件的材料、热处理及加工 凹模板和卸料板选用热处理后变形小, 内应力

小的 Cr12MoV 钢, 淬火至 HRC50~55。凸模固定板、 模具安装板选用 45 号钢调质, 硬度 HRC28~32。上、 下垫板、小盖板选用 45 号钢淬火, 硬度 HRC43~48。 凸 模 、凹 模 镶 块 及 各 凸 模 护 套 均 选 用 Cr12 钢 , 淬 火 至 HRC58~64。

( a)

( b)

( c)

图 7 舌部成形

拔力更换。

( 8) 考虑到黄铜的回弹量较大, 为控制每一步的

成形量, 从而减小回弹, 零件最后的头部包方成形,

在工位 10 已成形的基础上再分 4 步完成。第 1 步是

将工位 9 成形的边与工位 10 成形的边 弯 成 90°( 原

先 两 边 之 间 为 150°, 如 图 8a 所 示 ) ; 第 2 步 开 始 包

方, 也是考虑到便于成形, 故将凸模成形部位设计为

R2 圆弧面、60°斜面、8°斜面逐步过渡的轮廓 ( 如 图

8b 所示) ; 第 3 步与第 4 步在开始设计时凸、凹模尺

寸是一致的, 考虑到成形时回弹的不确定性, 故将第

3 步的凸模设计成两个镶块的组合, 使这两个镶块

分 别 成 形 尺 寸 3.4mm 与 5.9mm, 以 便 根 据 试 模 后 第

4 步 所 测 得 的 零 件 尺 寸 , 方 便 、快 速 的 分 别 调 整 ( 如

图

8c、d

所示)

,

最终保证

3.4-

0 0.05

mm,

5.9-

0 0.05

mm 这

两个重要尺寸。

4

90°

3

R2

8° 60°

2 1

( a)

( b)

( c)

( d)

图 8 消除回弹的包方工位结构

图 6 包方工位 1.包 方 预 成 形 凹 模 镶 块 2. 包 方 预成形凹模 3. 包方预成形凸模 4.包 方 预 成 形 凸 模 护 套 ( 7) 舌部成形也是关键工位之一, 其尺寸是否达 到要求将直接关系到零件与配套的插头簧片配合时 的插拔力。本模具设计为 3 步成形: 第 1 步将舌部向 上弯成 90°( 图 7a) ; 第 2 步将舌部弯成 30°( 图 7b) , 在本步中为避免使用滑块机构, 简化模具总体结构, 将凸模的成形部位轮廓设计成 30°、60°的斜面, 中间 由 R5 的圆弧面过渡, 这种轮廓使舌部在开始成 形 时受到倾斜于 90°直边的成形力, 从而使 零 件 能 顺 利 成 形 ; 第 3 步 是 成 形 至 要 求 尺 寸 ( 图 7c) , 这 一 步 的凸、凹模形状简单, 可方便地根据试模后测得的插