高速高精运动控制补偿及参数校准技术

运动控制系统中精度补偿与校正技术研究

运动控制系统中精度补偿与校正技术研究概述在现代工业生产中,运动控制系统起着至关重要的作用。

而在运动控制过程中,精度是一个非常关键的指标。

精度补偿与校正技术是提高运动控制系统精度的重要手段。

本文将就运动控制系统中的精度补偿与校正技术进行研究和探讨。

一、运动控制系统介绍运动控制系统是指通过控制运动装置、传感器和执行器来实现对物体的精确控制。

它应用于很多领域,如机械制造、自动化、机器人等。

一个良好的运动控制系统需要具备高精度、高速度和高稳定性等特点。

二、精度补偿与校正的重要性运动控制系统在长期运行和恶劣环境下容易受到机械磨损、温度变化和误差累计等因素的影响,从而导致系统精度下降。

精度补偿与校正技术可以弥补这些因素对系统精度的影响,提高系统的运动精度和稳定性。

因此,研究精度补偿与校正技术对于提高运动控制系统的性能至关重要。

三、精度补偿与校正技术研究内容1. 误差建模与预测精度补偿与校正技术的第一步是对系统误差进行建模与预测。

通过对系统进行实时监测和测量,分析误差来源,建立误差数学模型,可以预测系统的误差变化规律,为后续的补偿与校正提供依据。

2. 传感器校准技术传感器是运动控制系统中获取反馈信息的重要装置。

然而,传感器本身可能存在一定的误差。

传感器校准技术可以通过比对真实值和传感器测量值之间的差异,准确地估计出传感器的误差,并进行补偿校正,提高系统的测量精度。

3. 补偿与校正算法根据误差模型和传感器校准结果,可以采用多种补偿与校正算法来消除系统误差。

常用的算法包括PID控制算法、自适应控制算法、模型预测控制算法等。

通过合理选择和优化算法参数,可以实现对系统误差的实时补偿与校正,提高系统的运动精度。

4. 物理结构设计改进系统的物理结构设计对运动精度也有一定影响。

通过优化机械结构设计,减小机构刚度变化、减小摩擦力、减小回程误差等,可以降低系统的非线性误差,提高系统的运动精度。

四、精度补偿与校正技术的应用精度补偿与校正技术广泛应用于各种运动控制系统中。

基于EtherCAT总线的高速高精度多轴伺服运动控制器

【 关键词 】 E t h e r C A T;S T M3 2 ;高速高精度;运动控制器;数控 系 统

通过运行在工 控机上的上位机软件 ,上位机运行基 于P C 的

1 引 言

QT图形操 作系 统 ,可 以设 置运动 控制 参数 、实 时显示 加 工进

度 、 系 统 的运 行 状 态 。上 位 机 将 导 入 的C AD图 纸 读 取 后 , 转 化

E L E C T R ONI C S WOR L D・ 探素与观察

基{E t h e r C A T 总线的高速高精度多轴伺服运动控制器

广东工业大学 自 动化学院 栾 伟 易勇帆 王钦若

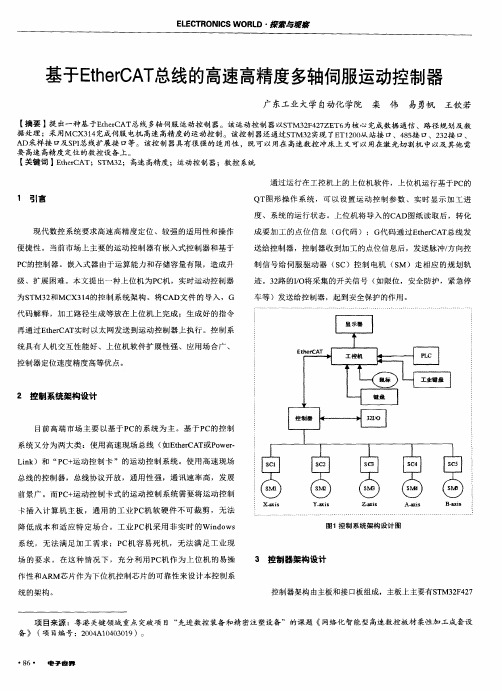

【 摘要 】 提 出一种基于E t h e r c A T 总线多轴伺服运动控 制器 。该运动控制 器 以s T M3 2 F 4 2 7 z E T 6 为核心 完成数 据通信 、路径 规划及数

・8 6・

t 皇子 啬 , -

作 为主 控 芯 片 ,MC X3 1 4 和MC X 5 0 1 作为 专用 的运 动控 制 芯片 ;主

w a i t ( 0 x 3 ) ;

控芯片与专用运动控制芯片之间通过F S MC 总线连接,对其读写命 令和数据 。主控板和接 口板通过接插件进行连接 。 接 口板上 主要 分布E T1 2 0 0 从 站通 讯模块 电路 , 电源转换 模 块 电路 ,信 号 隔离 模块 电路 ( 高速磁 耦 隔离 和低 速 光耦 隔 离 ),AD7 6 0 6 采样模块电路,2 3 2 / 4 8 5 通讯模块 电路等 。

据 处理 ;采 用Mc x3 1 4 完成伺服 电机 高速 高精度 的运 动控 制。该控制 器还通过 s T M3 2 实现 了E T1 2 o 0 从站接 口、4 8 5  ̄ - 口、2 3 2 接 口、 A D采样接 口及s P I 总线扩展接 口等 。该控 制器具有很强 的适 用性 ,既 可以用在 高速数控 冲床 上又可 以用在激光切 割机 中以及其他 需 要 高速 高精度定位的数控 设备上。

智能制造中的智能装备技术

智能制造中的智能装备技术智能制造被认为是未来工业发展的趋势,它通过数字化、网络化、智能化技术,实现了资源的优化配置和生产的高效运行,提高了工业生产的质量和效率。

而智能装备技术则是智能制造的核心和基础,它涵盖了智能感知、智能控制、智能决策等方面的技术,为智能制造提供了坚实的技术支持。

智能制造中的智能装备技术可以分为以下几个方面。

一、传感技术传感技术是智能装备中最基础的技术之一,它能够感知生产过程中的各种因素,如温度、压力、振动等,从而提供数据支持。

现代传感技术已经发展到了高精度、高可靠、多参数、多功能的程度,能够满足不同领域的需求。

在智能制造中,传感技术的应用非常广泛,它可以通过感知生产现场的各种数据,为智能化生产提供重要的支持。

二、运动控制技术运动控制技术是智能装备中最重要的技术之一,它通过对机器运动和位置的控制,实现了机器人、自动化生产线等智能装备的高效运行。

运动控制技术包括了伺服驱动、精密定位、运动控制等方面的技术,它们能够实现高速、高精度的运动控制和位置定位。

在智能制造中,运动控制技术的应用非常广泛,如自动化生产线、智能机器人等。

三、机器视觉技术机器视觉技术是近年来快速发展的一种智能装备技术,它通过摄像机、图像处理等技术,实现了对生产现场的视觉检测和识别。

机器视觉技术的应用非常广泛,如表面检测、零件定位、自动识别等,特别是在自动化生产线中,机器视觉技术为高质量、高效率的生产起到了非常重要的作用。

四、人机交互技术人机交互技术是智能装备中的另外一个重要技术,它通过人机接口、手势识别、语音识别等技术,实现了人机之间的自然交互,使人类能够轻松地与智能装备进行交互和操作。

人机交互技术的应用非常广泛,如智能机器人、数字化工厂等,它们为智能化生产提供了方便和高效的操作方式。

五、云计算技术云计算技术是近年来兴起的一种技术,它通过互联网的方式,将计算资源和应用程序提供给不同的用户。

在智能装备中,云计算技术可以实现生产数据的存储、共享和分析,提高了生产管理的智能化水平,同时还可以通过互联网实现远程监控、诊断和修复等功能。

工业机器人校准技术与补偿方法发展现状及趋势

工业机器人的校准过程包括系统建模、 数据测量、 参数辨识和误差补偿[6] , 即: 通过建立工业机器人的 校准模型, 应用校准方法获取机器人末端执行器的实

· 2 · 综合评述

2021 年第 41 卷第 3 期

际位姿, 然后应用参数辨识方法获得具体的参数变化

规律[7 -8] , 之后进行参数补偿以达到提高其末端定位

工业机器人的长期使用可能导致其精度因磨损而 降低, 另外连杆长度、 连杆工具坐标系的定义偏差等 因素会导致工业机器人的位姿产生偏移, 也会对工业 机器人的使用精度造成极大影响。 目前, 解决上述问 题的主要方法是通过构建工业机器人的误差模型对工 业机器人进行误差补偿, 并完成工业机器人的校准[5] 。 但是, 目前国内工业机器人标准与校准规范尚不完善,

仅制定了 GB / T 12642 - 2013 《 工业机器人性能规范及 其试验方法》, 该标准主要定义了工业机器人的性能规 范及其试验方法。 目前国内还没有针对工业机器人末 端执行器绝对定位精度的相关校准规范, 因此开展工 业机器人末端执行器的校准与补偿方法研究十分重要。

本文首先介绍了工业机器人的校准模型, 在分析 和总结工业机器人的几何参数误差及运动学模型的基 础上, 从校准方法和补偿方法两个方面对工业机器人 的校准技术进行梳理, 并总结未来工业机器人校准技 术的发展趋势, 为未来工业机器人在线校准与误差补 偿规范标准的制定提供参考。

px = fpx ( X1 ,X2 ,X3 ,X4 ,X5 ,X6 )

py = fpy ( X1 ,X2 ,X3 ,X4 ,X5 ,X6 )

pz = fpz( X1 ,X2 ,X3 ,X4 ,X5 ,X6 )

(4)

ωx = fωx ( X1 ,X2 ,X3 ,X4 ,X5 ,X6 )

数控技术发展趋势探究论文

数控技术发展趋势探究论文【论文关键词】:数控技术;趋势;智能【论文摘要】:随着计算机业的快速发展,数控技术也发生了根本性的变革,是近年来应用领域中发展十分迅速的一项综合性的高新技术,文章结合国内外情况,分析了数控技术的发展趋势。

1.引言数控技术是一门集计算机技术、自动化控制技术、测量技术、现代机械制造技术、微电子技术、信息处理技术等多学科交叉的综合技术,是近年来应用领域中发展十分迅速的一项综合性的高新技术。

它是为适应高精度、高速度、复杂零件的加工而出现的,是实现自动化、数字化、柔性化、信息化、集成化、网络化的基础,是现代机床装备的灵魂和核心,有着广泛的应用领域和广阔的应用前景。

2.国内外数控系统的发展概况随着计算机技术的高速发展,传统的制造业开始了根本性变革,各工业发达国家投入巨资,对现代制造技术进行研究开发,提出了全新的制造模式。

在现代制造系统中,数控技术是关键技术,它集微电子、计算机、信息处理、自动检测、自动控制等高新技术于一体,具有高精度、高效率、柔性自动化等特点,对制造业实现柔性自动化、集成化、智能化起着举足轻重的作用。

目前,数控技术正在发生根本性变革,由专用型封闭式开环控制模式向通用型开放式实时动态全闭环控制模式发展。

在集成化基础上,数控系统实现了超薄型、超小型化;在智能化基础上,综合了计算机、多媒体、模糊控制、神经网络等多学科技术,数控系统实现了高速、高精、高效控制,加工过程中可以自动修正、调节与补偿各项参数,实现了在线诊断和智能化故障处理。

长期以来,我国的数控系统为传统的封闭式体系结构,CNC只能作为非智能的机床运动控制器。

加工过程变量根据经验以固定参数形式事先设定,加工程序在实际加工前用手工方式或通过CAD/CAM及自动编程系统进行编制。

CAD/CAM和CNC之间没有反馈控制环节,整个制造过程中CNC只是一个封闭式的开环执行机构。

在复杂环境以及多变条件下,加工过程中的刀具组合、工件材料、主轴转速、进给速率、刀具轨迹、切削深度、步长、加工余量等加工参数,无法在现场环境下根据外部干扰和随机因素实时动态调整,更无法通过反馈控制环节随机修正CAD/CAM中的设定量,因而影响CNC的工作效率和产品加工质量。

全面解析安川伺服参数设定的步骤与流程

全面解析安川伺服参数设定的步骤与流程安川伺服参数设定是工业自动化领域中非常重要的步骤,它涉及到伺服系统的性能和工作效率。

本文将从基本概念、步骤和流程以及注意事项等方面全面解析安川伺服参数设定的内容,以帮助读者更好地了解和应用该过程。

一、基本概念安川伺服参数是指用于调整伺服运动控制的各种参数设置,包括速度、加速度、减速度、位置误差补偿等。

通过对这些参数的设定,可以使得伺服系统能够更好地适应不同的工况需求。

二、步骤与流程1. 确定应用需求:在进行伺服参数设定之前,首先需要了解伺服系统的应用场景和需求。

例如,是需要高速运动还是高精度定位,需要考虑的因素包括负载大小、工作环境等。

2. 确定基本参数:根据应用需求,确定伺服系统的基本参数,包括速度、加速度和减速度等。

这些参数将决定伺服系统的运动性能,对于不同的应用场景需要进行合理的设置。

3. 进行位置校准:在设定伺服参数之前,需要先进行位置校准,以确保伺服系统的准确性。

可以通过使用编码器或者其他位置传感器来完成位置校准。

4. 设定速度参数:根据应用需求和系统特性,设定伺服系统的速度参数。

速度参数主要包括预设速度、最大速度和加速度等。

需要综合考虑负载要求和机械特性确定适合的设定值。

5. 设定位置控制参数:根据应用需求和机械系统特性,设定伺服系统的位置控制参数。

这些参数包括位置环增益、速度补偿和位置误差补偿等。

6. 设定力矩控制参数:如果应用需要力矩控制,还需要设定相应的力矩控制参数。

力矩控制参数可根据负载要求和运动特性进行合理设定。

7. 调试和优化:完成参数设定后,需要进行调试和优化,以确保系统的稳定性和运动精度。

可以通过实际运动测试和观察等方式进行调试,根据实际效果进行参数微调。

三、注意事项1. 设定伺服参数需要有一定的专业知识和经验,建议在有相关技术背景的人员的指导下进行操作。

2. 在设定参数之前,需要确保伺服系统的硬件和软件状态正常,并进行必要的检查和维护。

基于SERCOS技术实现高速高精度运动控制

l s RC0S总 线 E SR O E C S总 线 是 一 种 用 于 高 速 、 高精 度 运 动 控 制

的 现场总 线接 口和 数 据 交换 协 议 , 目前 用 于数字 伺 是

服 和数据 通信 的 唯 一 国际 标 准 。S R O E C S接 口采 用光

缆 将控 制部件 连接 在一起 , 构成一个 封 闭 的环路 , 图 如 1所示 。它支 持 多种通 信速 率 , 最快 可 达 1 M /, 6 bs 同时 接 口的时钟周 期频 率可 将传 输的 精 度 控 制 在 l s以下 , V 因此 它 可

以完 成 数 据 的 严 格 实 时 同 步传 输, 确保 系 统 的 同步 运 行 和 控 制

精 度 。而且采 用 S R O E C S接 口可 以很容 易将不 同制 造商 的数 字控 制 器和驱 动联 人一个 系统 中 , 图I 具有SRO 接1 能 EC S 3 的 够 实现各 自产品 的特性 和功 能 。 驱动器所组成的数 统 控系

结构。 关 键 词 :E C S R OS  ̄fS R A l E C NS 运 动 控 制 实 时

由于市场 竞争激 烈 , 在机 械 、 印刷 、 纺织 、 包装 等行 业 对采 用数字 控制 提 高 自动 化 水 平 提 出 了 广 泛需 求 , 对 数控 系统 的控制精 度 和速 度要求 也 比以前 提高 了一 个 数量 级 , 且 要 求 数 控 系 统 开 放 性 更 好 , E C S 并 SR O ( e a R a t eC m u i t nS nad 技 术 的出现 为 Sr l e . m o m n a o t dr) i 1 i ci a 加速 数控 技术 的发展 提 供 了强大动 力 。

高精度运动控制系统的关键技术及综合运用ppt课件

3

公司简介(二)

此外公司还与秦皇岛海纳科技公司 合作研发了国内首款可驱动直线电机和 旋转电机的通用型伺服驱动器。该驱动 器具有高阶轨迹生成、支持用户编程等 高端功能,产品性能已达到国际先进水 平,可广泛用于高精密运动控制系统的 驱动和控制。

17

总结

❖ 运动控制技术是多学科复合技术:机械与电子、硬件和软件、算法 和分析

❖ 运动控制应用范围广:开环控制或闭环控制、半闭环或全闭环控制 ❖ 采用闭环控制首要考虑的是系统稳定性 ❖ 运动控制的性能不仅要考核时域响应,还要考核频域特性 ❖ 运动控制系统由控制平台、功率放大器/驱动器、执行机构/电机/

安装误差的影响

15

实例:编码器安装对信号质量及精度的影响(续) 信号质量对误差影响

16

运动控制系统的保护

软件级 •计算错误保护 •位置误差保护 •饱和保护 •震荡保护 •RMS功率保护 •电源故障保护 •急停保护

机械级 •机械限位装置 •机械刹车/卡紧装置 •机械防撞装置 •… …

硬件级 •限位传感器保护 •看门狗保护 •电源故障保护 •过功率保护 •驱动器短路保护 •驱动器过压/欠压保护 •驱动器过温保护 •驱动器RMS电流保护 •… …

➢ 光栅尺的精度

➢ 线距,或信号周期(每毫米线数,或每圈线)

➢ 光栅尺的热敏系数

➢ 差值技术

➢ 信号质量

➢ 频率响应与最高速度

旋转编码器最大速度 = [工作频率 (Hz) / (每转线数) ]*60 [RPM]

FANUC高速高精度控制的调整步骤

根据实际情况选择合适的控制算法,如PID控制、模糊控制等,以满 足系统对高速和高精度的要求。

控制策略

根据实际需求,制定合适的控制策略,如轨迹规划、动态补偿等,以 提高系统性能和稳定性。

调试与优化

在软件配置过程中,需要进行系统调试和优化。通过调整软件参数和 算法参数,不断优化系统性能,提高控制精度和稳定性。

软件升级

及时升级fanuc控制系统软件,获取 最新的功能和性能优化,提高加工过 程的控制精度和稳定性。

05 结论

fanuc高速高精度控制的优势

高速高精度控制能够提高加工效率和 加工质量,减少加工误差,提高产品 的一致性和可靠性。

fanuc高速高精度控制能够适应各种 复杂和高效的加工需求,提高了加工 过程的灵活性和适应性。

伺服增益是影响系统动态特 性的重要参数。通过调整伺 服增益,可以改善系统响应 速度和跟踪性能。需要根据 实际情况,通过试验确定最 佳的伺服增益值。

为了消除系统中的噪声和振 动,需要设置合适的滤波器 。通过调整滤波器的参数, 可以优化系统的低通和高通 特性,提高控制精度和稳定 性。

轴参数包括位置环增益、速 度环增益、加速度等,这些 参数对轴的控制性能产生重 要影响。需要根据实际情况 ,对轴参数进行合理配置, 以保证轴的高速和高精度运 动。

硬件配置

硬件配置

伺服电机

编码器

传动机构

在调整fanuc高速高精度控制 时,需要考虑系统的硬件配置 。硬件配置包括伺服电机、编 码器、传动机构等,这些部件 的性能对系统控制效果产生直 接影响。

选择合适的伺服电机是实现高 速高精度控制的关键。需要根 据实际需求,选择具有高动态 响应和高精度的伺服电机。

高速加工

通过优化加工路径和切削参数, fanuc高速高精度控制能够实现高 速加工,从而提高生产效率和降低 生产成本。

运动控制 算法误差

运动控制算法误差1.引言1.1 概述运动控制是现代工业领域中广泛应用的一项技术。

它通过对机器或设备的运动进行精确控制,实现预定的运动轨迹和位置。

运动控制算法作为实现运动控制的核心部分,起着至关重要的作用。

然而,在实际应用中,由于各种因素的存在,运动控制算法往往存在一定的误差。

这些误差可能来自于传感器的不准确性、执行器的精度限制、外界环境的干扰以及算法本身的局限性等多个方面。

因此,对于运动控制算法的误差进行深入的分析和研究,具有非常重要的意义。

本文将重点关注运动控制算法的误差问题,并通过分析不同误差来源的特点和影响因素,探讨其对运动控制系统性能的影响。

同时,本文还将介绍一些常见的误差补偿方法和优化算法,以提高运动控制系统的精度和稳定性。

通过对运动控制算法误差的研究,我们可以更全面地了解这一领域的技术特点和挑战,为进一步改进运动控制系统的性能提供理论基础和实践指导。

同时,对于工程实践者和相关领域的研究者,也能够提供有益的参考和借鉴。

1.2文章结构文章结构部分的内容可以包括以下内容:2. 文章结构2.1 介绍章节的作用和重要性2.2 各章节内容的简要概述2.3 章节之间的逻辑关系和衔接2.4 对整体结构的设计考虑和解释2.5 引导读者理解和阅读文章的顺序2.6 提示读者文章流程和内容重点2.7 概括整篇文章的主题和要回答的问题2.8 将结构部分的介绍与整篇文章的目的和引言联系起来2.9 简要描述各个章节的主要内容和目标2.10 向读者展示整篇文章所涉及的关键概念和领域2.11 表明各章节在整篇文章中的重要性和关联性2.12 总结文章结构的设计原则和目的2.13 特别强调本节的重要性,作为读者理解整篇文章的关键所在。

以上只是一些可以涵盖的内容,具体的内容和格式可以根据你的需要进行调整和扩展。

1.3 目的本文的目的是对运动控制算法中的误差问题进行深入分析和研究。

随着科技的不断发展,运动控制在许多领域中都扮演着重要的角色,例如机械制造、机器人控制、车辆导航等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

华中科技大学硕士学位论文高速高精运动控制补偿及参数校准技术姓名:朱凯申请学位级别:硕士专业:机械电子工程指导教师:李小清2011-01-14摘要随着现代制造业的迅速发展,高速度、高精度已成为现代运动控制追求的主要目标,开展高速高精运动控制的研究,对我国数字化装备制造业水平和竞争力的提升有着重大的意义。

本文将着重对高速高精运动控制补偿及参数校准技术展开深入研究与实践。

数控机床工作台采用直线电机和主轴旋转电机的复合运动,实现高速、高精、多自由度的运动性能,其控制为多刚体、多变量、强耦合的非线性系统控制。

对此,本文根据高速高精运动控制系统的性能要求,设计了系统硬件体系和软件构架。

其中,系统硬件采用基于PCI总线的IPC+8136卡结构,软件包括人机界面、任务调度、信息交换缓冲、插补处理及位置控制等;针对复杂的曲线曲面加工中存在的小线段“拐点”问题,采用柔性度较好的S型曲线加减速控制来避免运动过程中产生的冲击,建立小线段高速加工速度、加速度衔接模型,对连续小线段衔接处的拐点速度及加速度约束条件进行讨论,同时对小线段速度进行插补预处理,以满足高速高精运动控制的要求;结合机床工作台通用的运动控制结构,研究了对控制精度具有较大影响的外部扰动因素,并设计了适用于高速高精的伺服运动控制结构,对其中的参数校准技术进行深入研究。

针对驱动系统的非理想因素,提出轨迹点前馈补偿校准技术,详细阐述前馈质量和前馈延时系数校准算法,推导出加速度前馈校准流程,极大的提高控制系统的高速响应特性;机床在运动过程中不可避免的存在谐振,通过计算系统传递函数,分析系统性能评价指标,设计Notch陷波滤波器参数,抑制机械谐振,提高加工精度;采用带二阶低通滤波的PID反馈控制器,基于积分误差最小的灵敏度约束方法对控制参数进行整定,抑制高频噪声,提高系统稳定性;研究伺服电机Cogging力/力矩产生机理,提出伺服电机齿槽推力波动的校准补偿,降低Cogging力/力矩对运动精度的影响。

最后,搭建高速高精运动控制补偿及参数校准技术试验平台,进行了PID调节、Notch滤波和小线段S型曲线加减速插补算法验证试验。

试验表明本文方法可行有效。

关键词:高速高精小线段前馈补偿陷波滤波PID反馈AbstractWith the rapid development of modern manufacturing, high-speed、high-precision become the main objectives which are pursued by the modern motion control. Carrying out high speed and high precision motion control research enhances the level and competitiveness of the manufacturing of digital equipment, and has great significance. This paper will focus the in-depth study on technique of compensation and parameter calibration for high-speed and high-precision motion control.The combined movement is generated by the linear motor and the spindle motor of the table of CNC. In order to meet high speed、high precision and multi-degree motion performance, the control is more rigid、multivariable、strong coupling of the nonlinear system control. In this regard, to meet high-speed and high-precision motion control based on system performance requirements, the hardware system and software architecture have been designed. Among them, the system hardware adopts IPC+8136 card structure based on PCI bus.The main software includes human-machine interface, task scheduling, buffer exchange of information, interpolation processing, and position control. For "turning point" problems of a small segment in the processing of complex curves and surfaces, better use of flexible S-curve acceleration and deceleration control to prevent the impact during movement. The establishment of link-up model in small line speed and acceleration during high-speed machining, and velocity and acceleration constraints of continuous small line at the inflection point was analysed. Meanwhile, speed interpolation pretreatment of small line was used to meet the high-speed and high-precision motion control requirements.With the study of common motion control structure, and the external disturbance factors of accuracy, servo motion control structure has been designed for meeting high-speed and high-precision, also the key technologies have been studyed in depth.For the non-ideal factors of the drive system, feedforward compensation and calibration technique of trajectory point were proposed, including the calibration algorithm of the quality feedforward and delay factor feedforward, and get acceleration feedforward calibration process, greatly improving speed response characteristics of control systems. The inevitable existence of mechanical resonance during the motion of machine, was inhibited by the calculating of the system transfer function、the analysis of system performance evaluation and the design of NOTCH filter parameters, which improve the processing accuracy. Inhibition of high-frequency noise and improvement of system stability are fulfilled by adopting PID feedback controller with low-pass filter of second-order, and modification of the PID controlparameter with the sensitivity constraint based on a minimum integral error. The calibration and the compensation of cogging servo motor fluctuations , which reduce the affection on motion accuracy, has been proposed with the study on the generating mechanism of servo motor Cogging force / torque.Finally, test platform based on technique of compensation and parameter calibration for high-speed and high-precision motion control has been build. The PID regulator、NOTCH filter、S-curve acceleration and deceleration of small line interpolation algorithm validation have been tested. Experiments show that the method is feasible and effective.Key words: High-speed and high-precision, Small-line, Feedforward compensation, Notch Filter,PID feedback独创性声明本人声明所呈交的学位论文是我个人在导师指导下进行的研究工作及取得的研究成果。