AP1000与M310堆型余热排出系统的差异分析

不同压水堆核电厂低温超压事件的处置与应对

a*cc图1压力容器KPV 脆性断裂曲线由于低温超压事件直接对一冋路造成了不可逆且相当 严重的损坏,因此这种现象受到了各个国家安全审査的重 视。

不同压水堆核电技术对于低温超压始发事件的预防也 采取了相应的措施。

这些措施既包括安全泄压阀配置方案, 也包括一定的运行行政措施,以及对低压超压始发事件的规 避等。

应对传统的二代及二代改进型核电厂、以及国内在役 的三代核电厂的低温超压始发事件的预防进行梳理,为后续 的电厂改进、及新电厂的设计提供思路。

二、M 310中的低温超压保护方案国内在役的电厂,大多以法国引进的大亚湾核电为参考 的二代及二代改进型压水堆核电技术(M 310)。

其一回路系 统为三环路,执行停堆过程中堆芯衰变热导出的余热排出系 统全部布置在安全壳内。

M 310机组低温超压保护始发事M 310机组的余热排出系统在丨60 ~ 180T :接入到一回路,稳压器在丨20弋灭汽腔后一回路进人到水实体状态。

在 稳压器灭汽腔前,始发事件的发生不会导致一回路压力的迅速上升。

且由于高温下RPV 脆性断裂强度远超过始发事件 导致的峰值压力,因此这个温度区间下的事故,不会导致一 回路的破裂。

但由于始发事件最终会导致一回路压力超过 安全阀的峰值压力,安全阀最终会起跳。

安全阀起跳压力 下、]20T 以上的反应堆冷却剂排放时,会产生汽水混合的流 体,其冲击力也较低温情况下大很多。

考虑到事故的进程以及人员干涉的假定事件,如安注泵 误启动时,操作人员〇.5h 后停止安注泵。

通过余排系统先 导阀排放的总量超过了稳压器卸压箱的容积,最终会导致冷 却剂通过卸压箱进人到卸压箱房间环境中。

M 310堆型中,安全注人系统包括高压安注泵、安注箱、 低压安注泵。

余排系统接人后,运行人员会对安注箱的出口 电动隔离阀进行断电处理,以防止误安注信号引起的安注箱 向一回路的快速注人,有助于降低一回路失效风险。

在役的二代及二代改进型压水堆,稳压器的安全阀均配Industrial & Science TribuneRPV 雎性断裂曲线/―、低温超压事件的背景介绍对于压水堆核电厂一回路系统,其低温情况下的主设备 材料韧性较电厂正常运行工况下降。

AP1000与M31O+落棒时间测量技术差异性分析

作者: 曹晟龙

作者机构: 江苏核电有限公司仪控管理处,江苏连云港222000

出版物刊名: 设备管理与维修

页码: 54-56页

年卷期: 2018年 第5期

主题词: 棒位探测器;落棒时间测量;差异性;国产化;AP1000

摘要:从棒位探测器的测量原理、落棒时间测量方法、测量过程,分析M310+与AP1000型压水反应堆所采用的落棒时间测量技术上的差异。

分析结果表明,由于棒位探测器的差异,M310+与AP1000在落棒时间测量方法和试验过程中存在一定差异。

AP1000在简化试验过程,缩短大修周期方面表现突出;国产化改进后的AP1000的棒位监测系统进一步提高了落棒时间测量的可靠性和反应堆运行的安全性,同时规避了西屋电气公司的专利限制。

提出压水堆核电厂落棒试验系统设备改造建议。

第三代核电机组AP1000在停堆大修方面的优势应用

第三代核电机组AP1000在停堆大修方面的优势应用摘要:AP1000第三代核电机组的先进性体现在使用成熟技术的基础上,在设计上采用了非能动的安全系统,加强了预防和缓解严重事故的措施,提高了电站的安全性;同时,由于非能动技术的使用,使得电站的辅助设备大大减少,减少了故障的概率,提高了安全性;另外,由于核级设备的减少,对核电机组大修安排方面的制约降低,更加灵活的安排核电机组的换料停堆大修,将大幅缩减大修工期。

关键词:AP1000;非能动;换料停堆大修1.前言AP1000为第三代非能动核电站,是目前应用非能动理念的代表者。

鉴于AP1000机组的非能动特性,在设计及电站运营上,必然与第二代核电机组存在较大差异;非能动技术的引入,大幅度简化了系统设备。

根据AP1000机组设计大修时间为17天或更短,因此本文将重点研究AP1000非能动核电机组较传统二代压水堆核电机组(本文以M310为例)在机组停运大修方面的优势。

2.AP1000机组在大修中的优势应用2.1总体设备数量减少AP1000的设计理念简单,厂房规模缩小,系统设置简化,工艺布置简化,管道交叉减少。

相应使设计工作量减少,设计接口更易于控制和管理。

很多动力设备被取消,取消了应急动力电源。

AP1000的简化非能动设计大幅度减少了安全系统的设备和部件,与正在运行的M310电站设备相比,阀门、泵、安全级管道、电缆、抗震厂房容积分别减少了约50%,36%,83%,87%和56%,同样在大修期间的检修项目将大幅度减少;同时便于采购、运行和维护。

2.2 低低水位阀门M310机组低低水位阀门约230个左右,平均每次大修低低水位阀门检修数量为20-30个左右,且即使通过中长期优化某次大修无低低水位,但因阀门、管道等新增缺陷可能性大,所以无低低水位大修在二代核电机组里实现难度较大。

AP1000机组因采用非能动设计理念,阀门数量大幅度减少,其中低低水位阀门数量在60个左右,平均每次大修低低水位阀门检修量为5-7个左右;同时因管道排布、阀门数量少,可以通过冰塞的方式进行低低水位阀门的隔离检修,从而取消堆芯全卸料后的排水到低低水位、低低水位检修和检修后一回路充水的工作。

AP1000与M310型核电厂启动给水系统对比研究

AP1000与M310型核电厂启动给水系统对比研究叶竹;曹思民;王诗倩;曾畅【摘要】压水堆核电站二回路给水系统为蒸汽发生器提供给水并维持蒸汽发生器水位.文章介绍AP1000核电机组主给水和启动给水系统(FWS),并与M310改进型机组的主给水泵和启动流程进行了对比分析,对我国自主设计三代核电站具有一定的借鉴意义.【期刊名称】《科技视界》【年(卷),期】2018(000)010【总页数】3页(P74-76)【关键词】AP1000压水堆;主给水和启动给水系统;给水泵;对比分析【作者】叶竹;曹思民;王诗倩;曾畅【作者单位】核反应堆系统技术重点实验室,四川成都 610213;核反应堆系统技术重点实验室,四川成都 610213;核反应堆系统技术重点实验室,四川成都 610213;核反应堆系统技术重点实验室,四川成都 610213【正文语种】中文【中图分类】TL421.10 概述第三代先进型压水堆AP1000技术核电机组的主给水和启动给水系统(FWS)是核电站常规岛二回路的重要系统,其功能包括:(1)执行纵深防御功能,为蒸汽发生器提供给水带走堆芯的衰变热,避免失去主给水时安全相关的非能动余热排出系统投入。

(2)在电厂热备用、启动、功率运行和需保持蒸汽发生器水位的停堆期间为蒸汽发生器提供给水。

(3)通过除氧器热力除氧和常规岛化学加药系统共同作用净化给水,保持给水水质。

(4)电厂功率运行期间,FWS系统通过除氧器和高压给水加热器加热给水,提高二回路的热效率。

(5)电厂启动前及启动期间,FWS系统将给水再循环至凝汽器,以净化调节水质。

本文对AP1000的FWS系统进行介绍,并与传统压水堆型M310中的给水系统作比较,分析比较两系统在各自堆型中的设计差异。

1 AP1000给水系统描述FWS系统的主要设备包括:除氧器、3台主给水前置泵、3台主给水泵、2台启动给水泵、2列高压给水加热器。

FWS管道和设备布置在汽机厂房中。

AP 1000堆芯余热导出系统的分析与研究

摘

要: 介绍 了 A 0 0第 3代核 电堆 芯冷 却技 术 的先 进性 和 可靠 性 , P10 论述 了核 反应 堆 堆芯余 热 产生 的 机制 , A 对 P

10 00停堆 冷却 系统 的设计特点 、 控制策略进行了分析研 究 , 阐明了 A 0 0设计 的堆 芯冷却技术 能够 满足 核安全 要求 P10

P() =0 1 0 e p 一0 1 ) , t .5 P( ) x ( . t

在 核 电站运 营期 间 , 纵 员 可 以调 节 反 应 堆 的 操

式中 : t P()为停堆 t 时后 的剩 余裂 变功 率 ; 0 P( )为

停堆前的堆功率; 为停堆时间 。 () 2 剩余衰变发热。

3 20 . 0 1 9 H . c0

140 .0

及 中子俘获产物的衰变所产生的剩余功率却下降缓

慢, 导致 压 水堆 一 回路 内部还 留存 有 一定 的剩 余 功

0. 0 74 0. 3 30 0. 1 10

0. 2 0 3

率 。这些剩余功率表现为反应堆堆芯衰变热 以及反 应堆冷 却剂 系统 的显 热 , 主要 包括 以下几 个部 分 : 其 () 1 剩余 裂变 发 热

强制循环冷却, 提高了反应堆堆芯的安全冷却功能。 第 2代 核 电技 术 只能依 靠地 坑喷 淋水再 循 环系统 实 现 冷却 功能 , 冷却 效率 较低 。

非 能动 堆芯 冷 却 系统 ( X ) 计 为 抗 震 I 、 PS 设 类

核 安全 相关 系统 , 于 A 0 0专 设 安 全 系统 的重 属 P 10

缓发 中子 裂变 核群 的半衰 期 。停 堆后 不 同种类 的热

种 社 会 责 任 。作 为核 电 站 三 大 基 本 功 能 之 一 的 “ 热 导 出功 能 ” 核 电站 的安 全 有 着举 足 轻 重 的 余 对

AP1000与M310机组余热排出系统对比及优化分析

2019年第18卷第7期产业与科技论坛AP1000与M310机组余热排出系统对比及优化分析□谭彦标【内容摘要】核安全的主要问题是要在任何情况下都能够保证核燃料的持续冷却。

反应堆的物理特性决定了核电厂需要设置余热排出系统。

本文对AP1000机组正常余热排出系统(RNS)和M310机组余热排出系统(RRA)进行介绍。

并对两种余热排出系统的功能、流程、余热排出泵、余热排出热交换器以及安全阀进行了比较分析。

总结了两种机型余热排出系统之间的共性与差异。

通过对RRA及其改进项的参考对RNS提出改进意见,提高了AP1000机组的安全性及RNS的可靠性,为后续RNS的设计和建造提供了技术上的支持。

【关键词】余热排出系统;AP1000机组;M310机组【作者简介】谭彦标(1989.10 ),男,辽宁铁岭人;中核辽宁核电有限公司助理工程师压水堆核电厂正常运行时,核反应产生的能量由反应堆冷却剂经蒸汽发生器传递给二回路系统,并通过汽轮发电机转化成电能。

停堆初期堆芯余热仍由蒸汽发生器通过二回路以蒸汽的形式排放,当二回路或蒸汽发生器不能再运行时则由余热排出系统来承担。

余热排出系统带出的堆芯热量通过设备冷却水系统、厂用水系统传递到电厂的最终热阱———海水。

本文就RNS和RRA进行比较,并对RNS提出了一定的优化建议。

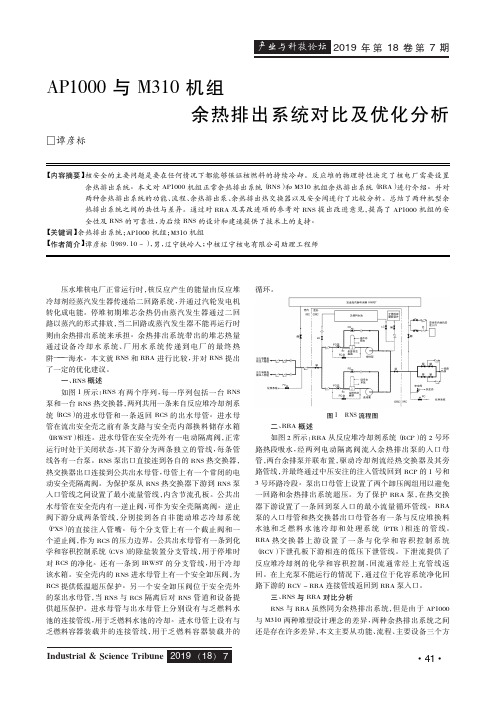

一、RNS概述如图1所示:RNS有两个序列,每一序列包括一台RNS 泵和一台RNS热交换器,两列共用一条来自反应堆冷却剂系统(RCS)的进水母管和一条返回RCS的出水母管。

进水母管在流出安全壳之前有条支路与安全壳内部换料储存水箱(IRWST)相连。

进水母管在安全壳外有一电动隔离阀,正常运行时处于关闭状态,其下游分为两条独立的管线,每条管线各有一台泵。

RNS泵出口直接连到各自的RNS热交换器,热交换器出口连接到公共出水母管,母管上有一个常闭的电动安全壳隔离阀。

为保护泵从RNS热交换器下游到RNS泵入口管线之间设置了最小流量管线,内含节流孔板。

AP1000重点

非能动先进核电厂AP1000第一章(1)AP1000核电厂一回路的配置(热段、冷段、主泵、蒸汽发生器数目)2热段4冷段4主泵2蒸汽发生器第二章(1)AP1000 燃料棒的特点。

A、锆铌包壳;B、一体化可燃吸收体;C、轴向再生区;D下部空腔(2)AP1000灰棒组件与M310堆型的灰棒组件相比的异同点AP1000灰棒组件吸收体:不锈钢吸收体12根、银铟镉合金吸收体12根;M310灰棒组件吸收体:不锈钢吸收体16根、银铟镉合金吸收体8根。

第三章(1)AP1000压力容器与M310堆型压力容器相比的异同点A、下壳体无纵向焊缝;B、四进两出、两个直接安注管嘴;C、入口接管嘴轴线与出口接管嘴最高点平齐;D、下封头上没有贯穿孔;E、上封头和法兰一体化环形锻件。

(2)AP1000 蒸汽发生器与M310堆型SG相比的异同点A、U形传热管采用三角形排列;B、采用三叶梅花孔支承板;C、采用椭球形一次侧下腔室;D、蒸汽发生器下封头直接与两台反应堆冷却剂泵的壳体连接;E、给水环管上的倒J形管均匀分布。

(3)AP1000屏蔽电机泵的冷却(了解)A、低温电机在下,高温的叶轮壳体在上,且两者这件由迷宫式密封分隔,由热屏部件隔热;B、电动机的定子和转子通过屏蔽套由辅助叶轮循环的冷却水冷却;C、定子腔外侧通过电动机的承压壳体将热量直接传递给电机壳体冷却套中的设备冷却水。

(4)AP1000屏蔽电机泵的优点A、无轴封无泄漏;B、辅助系统简化;C、整体占用空间小;D、高可靠性维护简单;E、水力模型优秀。

第四章(1)AP1000非能动安全系统包括哪些子系统?非能动堆芯余热排出系统非能动安全注入系统非能动安全壳冷却系统氢气控制系统的氢气复合子系统非能动主控室可居留系统(2)AP1000 非能动余热排出系统的流程(掌握图4.2a)(3)AP1000 非能动安全注入系统的流程(掌握图4.3)(4)ADS的功能(5)爆破阀的特点(了解)(6)非能动堆芯冷却系统的结构图(掌握图4.1)第五章(1)Ap1000安全壳的基本构成及作用。

M310及AP1000中核岛放射性含氢废气处理系统比较

M310及AP1000中核岛放射性含氢废气处理系统比较摘要:本文主要结合现有核电厂放射性含氢废气处理工艺,简单介绍了M310及AP1000中相关系统。

通过比较随着新一代核电站的建设,活性炭延滞处理技术将会得到逐步的完善与发展。

关键词:放射性含氢废气系统;工艺。

1.简述目前核岛放射性含氢废气处理工艺国内外压水堆核电厂中主要有以下三种:加压贮存处理、氢氧复合减容处理以及常温活性炭延滞处理[1][2][3]。

2.M310及AP1000含氢废气处理系统比较2.1 M310核电厂废气处理系统2.1.1 概述M310中含氢废气处理系统用于处理由核岛疏水排气系统分类收集的,核电厂正常运行工况和预计运行事件中产生的放射性气体废物。

废气进入本系统后经压缩机压缩,在衰变箱中贮存衰变以降低废气的放射性浓度,贮存衰变期满后进行取样分析,若达到排放要求则送至核辅助厂房的通风系统,并经通风系统过滤除碘、通风排气稀释之后排向烟囱。

2.1.2 系统流程含氢废气通过核岛疏水排气系统管线送到缓冲罐,用缓冲罐上游的氧分析仪检查进入废气中的氧浓度是否过高。

从含氢废气压缩机排出来的压缩废气被压缩气体冷却器冷却,其凝结水收集在气水分离器内。

冷却器和压缩机由WCC冷却水串联供水。

压缩机把被压缩的含氢废气输送到4台衰变箱中任意一台。

4台衰变箱共用一条公用的疏水管线。

在衰变箱排放管线上并联连接两个气动控制排放阀,使每台衰变箱的排放时间按需要控制在5至84小时的范围内。

排放的气体进入VNA系统活性炭碘吸附器上游。

连接四台衰变箱的一条管线能通过压缩机把一台衰变箱内的废气转送到另一台衰变箱。

流程简图如图1所示[4]。

裂变产生的放射性废气由氢气和氮气载送到本系统。

WGS的进气首先通过气体冷却器,由冷冻水系统将其降温至45oF(7.2℃)。

在气体冷却过程中形成的湿汽经汽水分离器去除。

离开汽水分离器后,废气进入保护床,然后废气流入两个100%容量的延迟床。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

核 动 力 工 程Nuclear Power Engineering第30卷 第6 期(增刊)2 0 0 9年12月V ol. 30. No.6(S2) Dec. 2 0 0 9文章编号:0258-0926(2009)06(S2)-0011-05AP1000与M310堆型余热排出系统的差异分析王建伟(中广核工程有限公司,广东深圳,518124)摘要:介绍了美国西屋公司推出的三代堆型AP1000中正常余热排出系统(RNS )和M310堆型余热排出系统(RRA )的设计特点;分析了余热排出系统在这2种堆型中的主要差异。

通过对比这2种堆型中余热排出系统的比较,从工艺系统角度对M310堆型的RRA 系统进行局部改进,提高了系统的可靠性和安全性。

关键词: 余热排出系统;压水堆;设计特点 中图分类号:TL353 文献标识码:A1 引 言压水堆核电厂运行时,反应堆产生的热量由反应堆冷却剂系统(RCP )通过蒸汽发生器(SG )传递至汽轮机主蒸汽系统。

停堆后,堆芯的衰变热在很长一段时间内仍需要带出,否则会导致堆芯冷却剂沸腾或者更严重的事故发生。

停堆初期几个小时内,堆芯余热仍可由SG 通过主蒸汽系统以蒸汽形式排放,但是当反应堆冷却剂降至一定的压力和温度时,堆芯余热的排出只能通过余热排出系统来完成[1]。

美国西屋公司设计的三代压水堆型AP1000中,余热排出功能分别由非能动余热排出系统和正常余热排出系(RNS )来执行。

非能动余热排出系统是AP1000中非能动堆 芯冷却系统的一个子系统,在非大破口失水事故(LOCA )且SG 不可用时,执行应急衰变热导出的功能,属于专设安全设施的一部分[2]。

本文仅就AP1000中RNS 与传统压水堆型M310中的余热排出系统(RRA )作比较,分析比较两系统在各自堆型中的设计差异。

2 AP1000的RNS 设计和流程介绍三代压水堆型AP1000中,RNS 的主要设备布置在安全壳外,系统流程见图1[3]。

RNS 由2个并联系列的设备组成,每个系列图1 RNS 流程简图Fig. 1 Flow Diagram for RNS Process收稿日期:2009-11-17;修回日期:2009-12-12核动力工程 V ol. 30. No. 6(S2). 2009 12由1台正常余热排出泵、1台正常余热排出热交换器组成。

2个系列共用1根来自RCP的吸水母管和排水母管。

此外RNS还包括系统运行所必需的管线、阀门和仪表。

RNS泵从RCP的热段吸入冷却剂,并将冷却剂送往与之对应的RNS热交换器中。

在安全壳内,RNS两个系列的吸入母管上设有1个安全阀,为RCP提供低温超压保护功能,减小了位于安全壳外的RNS部件超压的危险。

RNS泵出口冷却剂通过RNS热交换器将热量传递给设备冷却水。

每台热交换器的进出口两端都设有旁路管线,用来调节冷却过程中的降温速率和控制冷却剂温度。

冷却剂经热交换器后汇总,进入安全壳内,然后一分为二,与2条压力容器直接注入管线相连,一起进入RCP。

在每台热交换器的出口引出一条RNS泵的小流量循环管线,用于在RNS热交换器出口低流量时,为RNS泵提供保护。

该管线上设有1个常开阀门和孔板,在停堆冷却期间,操作人员可以关闭这些阀门以提高流经RNS热交换器的冷却剂循环流量,从而减少RCP的冷却时间。

另外,在安全壳内RNS泵的排放母管上还引出一条到化学和容积控制系统(RCV)下泄热交换器的管线和一条到安全壳内换料水箱的管线。

在安全壳内RNS泵的吸入母管上同样有1条来自RCV净化回路下游的回水管线和安全壳内换料水箱的管线。

在安全壳外泵的排放母管上还引出1条与乏燃料池冷却系统相连的管线,在安全壳外泵的吸入母管上有1条来自乏燃料池的管线和一条来自运输容器装载池的管线。

3 M310中RRA的设计和流程介绍M310堆型中,RRA整体布置在安全壳内,系统流程见图2[3]。

为满足单一故障准则,RRA设计成2个并联系列,每个系列由1台余热排出泵和1台余热排出热交换器及相应的管道、阀门及仪表等组成。

系统的入口管线连接到反应堆冷却剂2环路(LOOP2)的热段,而返回管线通过安注箱的注射管线连接到反应堆冷却剂1环路和3环路(LOOP1和LOOP3)的冷段。

RRA与RCV下泄管线的连接可以对RCP进行化学和容积控制。

在堆芯燃料完全卸出的情况下,通过RRA 泵上游的RRA-PTR接管可利用PTR(RRA的备用)来代替RRA对RCP进行冷却。

图2 RRA流程简图Fig. 2 Flow Diagram for RRA Process王建伟:AP1000与M310堆型余热排出系统的差异分析 13在RRA排出口上的一条RRA-PTR接管在换料结束后,被用于将反应堆换料水池的水输送到换料水箱。

4 RNS与RRA的比较在传统压水堆核电厂中,RRA都是作为安全相关系统来进行设计的,因为它在传统设计中执行部分安全相关功能。

AP1000中RNS被设计为非安全相关系统,该系统的运行不是设计基准事故的缓解所必须的,系统执行的安全相关功能仅包括:RNS贯穿安全壳管线的隔离、保持RCP压力边界的完整性和事故后向安全壳提供完好的补给水路径。

由于AP1000中的RNS与M310中的RRA 的设计参数、设备特点等非常相似,故本文仅从执行功能、布置特点及设备组成3个方面对两系统进行比较。

4.1 功能方面4.1.1 RNS与RRA执行的相同功能(1)停堆时RCP热量的排出:在电厂停堆期间,排出堆芯和RCP内的热量。

(2)维持冷停堆温度:在达到冷停堆工况时,能将反应堆冷却剂温度维持在冷停堆工况,并可满足换料和维修操作所需要的持续时间。

(3)循环反应堆冷却剂:在启动和停堆期间,当主泵均未投入使用时,系统内的泵能使反应堆冷却剂通过RCP和堆芯进行循环。

(4)停堆净化:在换料操作期间为RCP提供通往RCV的净化流量。

(5)低温超压保护:在反应堆换料、停堆和启动工况期间为RCP提供低温超压保护功能。

4.1.2 RNS与RRA在执行功能方面的不同(1)在非能动余热排出热交换器运行或者是在机组正常运行需要时,AP1000的RNS可向安全壳内的换料水箱提供冷却,将换料水箱维持在合适温度。

而M310的RRA无此功能,这主要是因为换料水箱在这2种堆型中的设计特点不同。

(2)AP1000的RNS可从运输容器装载池取水向RCP提供低压补给水。

操作人员在收到自动卸压信号后,为防止第四级自动卸压阀门动作,可手动启动该系统。

如果系统可用,一旦RCP的压力降到低于RNS泵的关闭扬程时会向RCP提供补给水。

该系统从运输容器装载池向RCP提供补给水的同时也为堆芯冷却提供额外的裕量。

而M310堆型中的RRA无该项功能。

(3)AP1000的RNS具有乏燃料池的冷却功能,作为乏燃料池冷却的补充或备用。

而在M310堆型中,RRA的该项功能恰好与此相反,它在RCP被开启后,反应堆水池和乏燃料水池冷却和处理系统(PTR)的第二个冷却系列可通过RRA-PTR接管作为RRA的备用。

另外RRA可以把反应堆换料水池的水输送到换料水箱。

(4)AP1000的RNS在事故后安全壳有泄漏的工况下,具有保持安全壳内水装量的功能。

此功能的执行通过安全壳外的试验连接段来实现。

M310堆型中的RRA没有此项功能。

4.2 布置方面4.2.1 每台热交换器流量的调节方式不同 AP- 1000的RNS是通过在每台热交换器上并联一条设有调节阀门的流量旁路管线来调节。

而在M310堆型中则是在2台热交换器的吸入母管和排放母管之间并联了一条流量旁路管线来调整流经每台热交换器的冷却剂流量。

这2种旁路管线布置方式各有优缺点:(1)不论是何种堆型,在电厂运行前,余热排出系统在调试阶段已将两系列上热交换器的流量调节阀门开度调至合适状态,以保证正常运行时流经两系列热交换器中的冷却剂流量相同。

在M310堆型的RRA中,当停堆过程中需要调整流经热交换器的冷却剂流量以控制降温速率时,通过调整流量调节阀门,可同时相同程度地调节流经每台热交换器的冷却剂流量。

而在AP1000的RNS中,需要同时调节每台热交换器旁路管线上的流量调节阀门来控制RCP的降温速率。

从这方面讲,M310堆型的布置方式较为简化,不仅减少了阀门数量,也简化了操作。

(2)M310堆型RRA热交换器旁路管线的布置方式对系统各种工况的适应性不如AP1000。

当2个系列中的任意一台热交换器传热性能降低时,在AP1000的RNS中可单独调节发生问题的热交换器所在系列的旁路管线来减少流经该系列的冷却剂流量,同时增加流经另一系列的冷却剂流量。

而M310中RRA的布置方式不能针对这种问题作上述调整。

4.2.2 共用管道的布置不同M310堆型RRA 目前的设计中,两系列管线之间存在共用管道的核 动 力 工 程 V ol. 30. No. 6(S2). 200914问题。

这样的系统设计对系统安全有不利影响;不但影响到RRA 已投入运行工况下核电厂的安全性(它的故障会引发专设安全设施的动作),同时也将影响到核电厂的经济性[4]。

而在AP1000的RNS 设计中,设计成了2个真正意义上的独立并联系列,不存在系列间共用管道的问题。

不过,M310堆型的RRA 的设计特点允许在其两个系列之间的共用管道完好的情况下,2个系列中任意 1台泵和1台热交换器同时故障。

针对这一问题,M310堆型中的RRA 可借鉴AP1000中的RNS 布置特点作适当改进(图3)。

4.2.3 卸压阀功能及位置不同在M310堆型中的RRA 系统设计中,为RCP 提供低温超压保护功能的2个并联卸压阀组布置在2台余热排出泵的排放母管上,同时该卸压阀组还能为RRA 本身提供超压保护功能。

而在AP1000中,由于RNS 的设备布置在安全壳外,安全壳内外系统部件的分级不同,因此RNS 是在安全壳内外均布置一组卸压阀。

4.2.4 小流量回流管线的区别 在M310堆型的RRA 系统中,为了保护泵,在余热排出泵的吸入母管和余热排出热交换器的排放母管上设有一 条常开且无任何元件的小流量回流管线。

而在AP1000的RNS 中,为了保护泵同样在每个系列上RNS 热交换器的出口与RNS 泵的入口管线上设置了一条小流量回流管线;该管线上还设有1个阀门和1个流量孔板,在电厂停堆冷却期间,可根据情况关闭该阀门以缩短冷却时间。

不过,两者之间微小的差异主要取决于系统内泵自身 的特点。

4.3 系统2种设计中的主要设备和数量从表1即可看出AP1000中RNS 所使用的设备均是非安全级的,而在M310中RRA 的主要设备都是核安全级的。

因此AP1000 RNS 的建造成本会明显低于M310堆型中的RRA 。

表1 RNS 、RRA 主要设备比较Table 1 Comparison for Main Equipments ofRNS and RRA设 备 AP1000堆型RNS设备数量M310堆型RRA 设备数量安全相关的泵 0 2 非安全相关的泵 2 0 热交换器 2(非安全级)2(安全级)泵的吸入管线 1 1 安全壳贯穿件2 05 结 论通过对比,余热排出系统在这两种堆型中的设计差异主要取决于2种堆型的设计理念。