钻削铰削镗削与拉削加工77页PPT

合集下载

钻削与镗削PPT课件

高速铣削给落地式铣镗床带来了结构 上的变 化,主 轴箱居 中的结 构较为 普遍, 其刚性 高,适 合高速 运行。 滑枕驱 动结构 采用线 性导轨 ,直线 电机驱 动,这 种结构 是高速 切削所 必需的 ,国外 厂家在 落地式 铣镗床 上都已 采用, 国内同 类产品 还不

多见,仅在中小规格机床上采用线性 导轨。 高速加 工还对 环境、 安全提 出了更 高的要 求,这 又产生 了宜人 化生产 的概念 ,各厂 家都非 常重视 机床高 速运行 状态下 ,对人 的安全 保护与 可操作 性,将 操作台 、立柱 实行全 封闭式 结构, 既安全 又美观 。

• B.切削平面:指切削刃任一点的切削平 面Psa是包含该点切削速度方向,而又切 于该点加工表面的平面。

• (2)主切削刃的几何角度。

• A.前角γo。是在正交平面内前刀面与基面的 夹角。主切削刃上的大小不一样,外圆处的角 最大时为正30°。靠近横刃处的前角最小为30°。

• B.后角。是切削平面与后刀面的夹角。 • C.主偏角kr。是主切削刃上某点的主偏角是该

锥孔,局部平面或球迷等,以便于安装紧固件 的加工方法。

• 3.铰孔:在钻床上用铰刀对已有孔进行精加工 的方法。(精加工)

• 尺寸公差等级:IT6-IT9 • 表面粗糙度:3.2-0.2微米

• 铰刀组成:

•

工作部分包括切削和修光部分。

切削部分为锥形,主要担负切削工作。

修光部分由窄的棱边和倒锥,目的是减

粗加工也可办精加工或精加工。

• (4)生产效率低。 • (5)对机床的精度和工人的技术水平要求高。

镗刀

• 2.多刃镗刀镗孔特点:

• (1)加工质量高。 • (2)较宽的修光刃可修光孔壁,减小表面粗

糙度。但不能校正原有孔的轴线歪斜和位置误 差。

钻削、铰削、镗削和拉削加工共79页PPT

钻削、铰削、镗削和拉削有价值。—— 希腊

12、法律是无私的,对谁都一视同仁。在每件事上,她都不徇私情。—— 托马斯

13、公正的法律限制不了好的自由,因为好人不会去做法律不允许的事 情。——弗劳德

14、法律是为了保护无辜而制定的。——爱略特 15、像房子一样,法律和法律都是相互依存的。——伯克

31、只有永远躺在泥坑里的人,才不会再掉进坑里。——黑格尔 32、希望的灯一旦熄灭,生活刹那间变成了一片黑暗。——普列姆昌德 33、希望是人生的乳母。——科策布 34、形成天才的决定因素应该是勤奋。——郭沫若 35、学到很多东西的诀窍,就是一下子不要学很多。——洛克

(课件) 钻削、铰削和镗削加工

(半封闭空间、 切削液难以注 入)

钻套 钻模板

工件

钻头切 削部分

5个刀刃 6个刀面

两条主切削刃 两条副切削刃 一条横刃

两个螺旋形前刀面 两个经刃磨获得的后刀面 两个圆弧段的副后刀面

钻削要素

• 切削速度:钻头外圆处的线速度。vc=πd0n/1000 • 进给量f:钻头或工件每转一转,它们之间的轴向相

5.3 钻削、铰削 和镗削加工

钻削、铰削和镗削都是内孔加工方法,钻削是 在实体工件上加工出孔来,而铰削和镗削则是 对已有孔进行进一步加工。

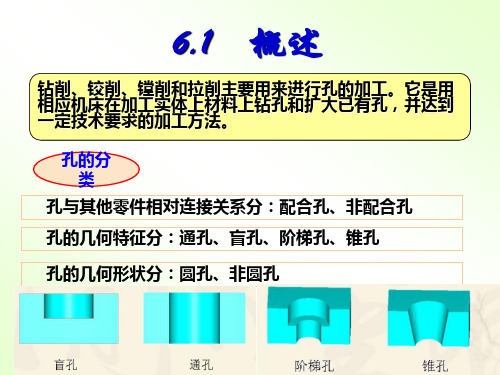

孔加工的不同方法和特点

• 孔: 连接关系:配合孔、非配合孔 几何特征:通孔、盲孔、阶梯孔、锥孔 几何形状:圆孔、非圆孔 • 孔加工方法: 从实体上加工出孔; 对已有孔进行半精或精加工; • 非配合孔用钻削加工,需要精加工的孔一般在钻削后

多刃镗刀(定尺寸刀具)

固定式:用于粗镗或半精镗 直径大于40mm的孔。 可调浮动式:采用一定结构 可以调整两刀刃之间的距离, 从而是一把刀具可以加工不 同直径的孔。加工质量高、 生产效率高成本高,适用于 批量生产、精加工箱体类零 件上直径加大的孔。

钻床

• 一般用于加工尺寸比较小、精度要求不太高的孔。它 可以进行钻孔、扩孔、铰孔及攻螺纹等加工。

铰刀的主要几何参数

• 前角:加工余量小,前角基本不起作用,一般等于 0°,韧性较大的材料,为了减小变形可取5°~10°

• 后角:为了避免重磨后刀面导致直径尺寸变化,后角 尽量取小。

• 主偏角:过大→切削部分短,定位精度差。过小→铰 韧性材料时产生过大的切屑变形。

• 手用铰刀→较小的主偏角,机用铰刀→大主偏角。 • 铰韧性材料→kr=12~15°,铰脆性材料→kr=3~5° • 粗铰→kr=45°

钻套 钻模板

工件

钻头切 削部分

5个刀刃 6个刀面

两条主切削刃 两条副切削刃 一条横刃

两个螺旋形前刀面 两个经刃磨获得的后刀面 两个圆弧段的副后刀面

钻削要素

• 切削速度:钻头外圆处的线速度。vc=πd0n/1000 • 进给量f:钻头或工件每转一转,它们之间的轴向相

5.3 钻削、铰削 和镗削加工

钻削、铰削和镗削都是内孔加工方法,钻削是 在实体工件上加工出孔来,而铰削和镗削则是 对已有孔进行进一步加工。

孔加工的不同方法和特点

• 孔: 连接关系:配合孔、非配合孔 几何特征:通孔、盲孔、阶梯孔、锥孔 几何形状:圆孔、非圆孔 • 孔加工方法: 从实体上加工出孔; 对已有孔进行半精或精加工; • 非配合孔用钻削加工,需要精加工的孔一般在钻削后

多刃镗刀(定尺寸刀具)

固定式:用于粗镗或半精镗 直径大于40mm的孔。 可调浮动式:采用一定结构 可以调整两刀刃之间的距离, 从而是一把刀具可以加工不 同直径的孔。加工质量高、 生产效率高成本高,适用于 批量生产、精加工箱体类零 件上直径加大的孔。

钻床

• 一般用于加工尺寸比较小、精度要求不太高的孔。它 可以进行钻孔、扩孔、铰孔及攻螺纹等加工。

铰刀的主要几何参数

• 前角:加工余量小,前角基本不起作用,一般等于 0°,韧性较大的材料,为了减小变形可取5°~10°

• 后角:为了避免重磨后刀面导致直径尺寸变化,后角 尽量取小。

• 主偏角:过大→切削部分短,定位精度差。过小→铰 韧性材料时产生过大的切屑变形。

• 手用铰刀→较小的主偏角,机用铰刀→大主偏角。 • 铰韧性材料→kr=12~15°,铰脆性材料→kr=3~5° • 粗铰→kr=45°

钻削、铰削、镗削和拉削加工79页PPT

钻削、铰削、镗削和拉削加 工

26、机遇对于有准备的头脑有特别的 亲和力 。 27、自信是人格的核心。

28、目标的坚定是性格中最必要的力 量泉源 之一, 也是成 功的利 器之一 。没有 它,天 才也会 在矛盾 无定的 迷径中 ,徒劳 无功。- -查士 德斐尔 爵士。 29、困难就是机遇。--温斯顿.丘吉 尔。 30、我奋斗,所以我快乐。--格林❖ 丰富你的人生

71、既然我已经踏上这条道路,那么,任何东西都不应妨碍我沿着这条路走下去。——康德 72、家庭成为快乐的种子在外也不致成为障碍物但在旅行之际却是夜间的伴侣。——西塞罗 73、坚持意志伟大的事业需要始终不渝的精神。——伏尔泰 74、路漫漫其修道远,吾将上下而求索。——屈原 75、内外相应,言行相称。——韩非

26、机遇对于有准备的头脑有特别的 亲和力 。 27、自信是人格的核心。

28、目标的坚定是性格中最必要的力 量泉源 之一, 也是成 功的利 器之一 。没有 它,天 才也会 在矛盾 无定的 迷径中 ,徒劳 无功。- -查士 德斐尔 爵士。 29、困难就是机遇。--温斯顿.丘吉 尔。 30、我奋斗,所以我快乐。--格林❖ 丰富你的人生

71、既然我已经踏上这条道路,那么,任何东西都不应妨碍我沿着这条路走下去。——康德 72、家庭成为快乐的种子在外也不致成为障碍物但在旅行之际却是夜间的伴侣。——西塞罗 73、坚持意志伟大的事业需要始终不渝的精神。——伏尔泰 74、路漫漫其修道远,吾将上下而求索。——屈原 75、内外相应,言行相称。——韩非

钻削、铰削、镗削和拉削加工

β

γ

f

轴向力和扭矩

切削刃强度和散热条件 一般麻花钻的螺旋角β=25°~ 32°。 黄铜、软青铜: β=10°~ 17° 轻合金、紫铜: β=35°~ 40° 高强度钢、铸铁:β=10°~ 15°

17

麻花钻的主要参数

(2)顶角2φ

指两主切削刃在与它们 平行的平面上投影的夹角

2φ

主切削刃长度

单位切削刃上的负荷及轴向力

21

6.2 钻削加工

6.2.2 钻削工艺特点

由于钻头的强度、刚度有限。容屑、排屑、导向、冷却和润滑 都困难,因此钻削的加工困难,质量不高。

钻孔时钻头易产生“引偏”

引偏概念 由于钻头弯曲而引起孔径扩大, 孔不圆; 孔的轴线歪斜。 “引偏”原因 ① 横刃的存在 ② 钻头的刚性和导向性差

6.2 钻削加工

6.2.1 钻床

钻床上可完成钻孔、扩孔、铰孔、攻丝、钻沉头孔、锪平面

刀具作旋转主运动同时沿轴向移动作进给运动。

6.2 钻削加工

6.2.1 钻床

立式钻床

立式钻床是应用较广的一种机床,其主参数是最大钻孔直径, 常用的有25mm、35பைடு நூலகம்m、40mm和50mm等几种。 特点是主轴轴线是垂直布臵, 而且位臵是固定的。加工时, 为使刀具旋转中心线与被加工 孔的中心线重合,必须移动工 件,因此立式钻床只适用于加 工中小工件上直径d≤50mm的孔。

6.2 钻削加工

用钻头在实体材料上加工孔的方法称为钻孔;用扩孔钻对已 有孔进行扩大再加工方法称为扩孔。它们统称为钻削加工。 钻床主要是用钻头钻削直径不大,精度要求较低的孔,此外 还可以进行扩孔、铰孔、攻螺纹等加工。加工时,工件固定 不动,刀具旋转形成主运动,同时沿轴向移动完成进给运动。 钻床的应用很广,如下图所示。

汽车零件表面的加工方法 PPT课件

表3-1 汽车零件外圆和内孔加工时所采用的加工方法和设备

第三章 汽车零件表面的加工方法

表3-1 汽车零件外圆和内孔加工时所采用的加工方法和设备

第一节 车削、钻削和铰削

一、车削 二、钻削、铰削

(一)普通车削 (二)曲轴轴颈的车拉削

一、车削

(一)普通车削

图3-1 外圆车削

(一)普通车削

图3-2 车削各种表面 1—切断 2、3—车轴肩 4、5、7—车外圆 6—车成形表面 8、10—车螺纹 9—车端面

或多联齿轮、齿条、扇形齿等。

一、成形法铣齿

• 1、铣齿的工作原理

– 在万能升降台铣床上利用成形铣刀和分度头, 在齿坯上加工出齿面

– 直齿只要进给和分度 – 斜齿还需由分度头带动做附加转动,以形成螺

旋运动

• 2、齿轮刀具的选择

– 常用成形铣刀:盘铣刀 指形铣刀(大模数 8~40mm)

– 分度决定轮齿分布均匀度,刀具决定齿形精度

• (3)剃齿的工艺特点

– 生产率高。

– 加工成本低。尽管刀具贵,但大量生产时成本 低。

– 对齿轮切向误差的修正能力差。

• 不能提高运动精度,因此需先安排滚齿作为粗加工 工序。

– 能有效地修正齿形误差。

– 剃齿刀价格昂贵。

– 现阶段剃齿刀也可

25

2、珩齿

• (1)珩齿的工作原理

– 运动关系和剃齿相同----刀具工件自由啮合 – 硬齿面齿轮的精加工

图3-13 使用锪钻对孔口表面加工

(二)扩削(扩孔)

图3-13 使用锪钻对孔口表面加工 a)平底锪钻 b)锥面锪钻 c)端面锪钻

(二)扩削(扩孔)

图3-14 带导向的复合扩孔钻

(三)铰削

图3-15 铰削

第三章 汽车零件表面的加工方法

表3-1 汽车零件外圆和内孔加工时所采用的加工方法和设备

第一节 车削、钻削和铰削

一、车削 二、钻削、铰削

(一)普通车削 (二)曲轴轴颈的车拉削

一、车削

(一)普通车削

图3-1 外圆车削

(一)普通车削

图3-2 车削各种表面 1—切断 2、3—车轴肩 4、5、7—车外圆 6—车成形表面 8、10—车螺纹 9—车端面

或多联齿轮、齿条、扇形齿等。

一、成形法铣齿

• 1、铣齿的工作原理

– 在万能升降台铣床上利用成形铣刀和分度头, 在齿坯上加工出齿面

– 直齿只要进给和分度 – 斜齿还需由分度头带动做附加转动,以形成螺

旋运动

• 2、齿轮刀具的选择

– 常用成形铣刀:盘铣刀 指形铣刀(大模数 8~40mm)

– 分度决定轮齿分布均匀度,刀具决定齿形精度

• (3)剃齿的工艺特点

– 生产率高。

– 加工成本低。尽管刀具贵,但大量生产时成本 低。

– 对齿轮切向误差的修正能力差。

• 不能提高运动精度,因此需先安排滚齿作为粗加工 工序。

– 能有效地修正齿形误差。

– 剃齿刀价格昂贵。

– 现阶段剃齿刀也可

25

2、珩齿

• (1)珩齿的工作原理

– 运动关系和剃齿相同----刀具工件自由啮合 – 硬齿面齿轮的精加工

图3-13 使用锪钻对孔口表面加工

(二)扩削(扩孔)

图3-13 使用锪钻对孔口表面加工 a)平底锪钻 b)锥面锪钻 c)端面锪钻

(二)扩削(扩孔)

图3-14 带导向的复合扩孔钻

(三)铰削

图3-15 铰削

第8章钻削和镗削加工ppt课件

第八章 钻削和镗削加工

教学内容

❖ 8.1 钻削加工概述 ❖ 8.2 钻削加工设备 ❖ 8.3 钻孔刀具 ❖ 8.4 扩孔和锪孔 ❖ 8.5 铰孔刀具 ❖ 8.6 复合加工刀具 ❖ 8.7 镗削加工概述 ❖ 8.8 镗削加工刀具

一、钻削加工概述

❖ 1.1 钻削加工特点

径向力相互抵消,切削效率高 排屑困难,加工表面质量差 粗加工,精度为IT13~IT11,Ra为50~12.5μm

进给运动路线表达式

Ⅶ -3 47 8 2 42 1 -Ⅷ -1 38 0//3 2 -Ⅸ 6 4-1 26 /2 /4 31 5-Ⅹ -1 36 //12 45 0-Ⅺ -1 46 0//4 1 -Ⅻ 1 6M 3-M 4(合 )-Ⅹ-Ⅲ 727-M 5(合 )-Ⅹ-Ⅳ z13-齿(条 m3)-轴向进

三、钻削加工刀具

❖ 3.3 麻花钻钻孔方法

按划线位置钻孔 钻较深的孔 在硬材料上钻孔 钻孔径较大的孔 钻高塑性材料上的孔 钻斜面上的孔

三、钻削加工刀具

❖ 3.4 标注麻花钻存在的问题

前角变化且相差较大,使切削变形大 主刃长,宽度大,切屑变形和排屑难 横刃处前角呈负值,轴向力大 外缘转角处和副后刀面摩擦严重 横刃处的前后角是刃磨时自然形成的

灵活性大,适应性强 操作技术要求较高 镗刀结构简单,刃磨方便 可以修正位置误差 尺寸精度和表面质量高

七、镗削加工概述

❖ 7.2 镗床的工艺范围

七、镗削加工设备

❖ 7.1 镗床的加工方法

七、镗削加工设备

❖ 7.2 卧式镗床TP619

镗床的结构组成 镗床的主运动 镗床的进给运动

七、镗削加工设备

三、钻削加工刀具

❖ 3.5 麻花钻的修磨与改进

修磨横刃

教学内容

❖ 8.1 钻削加工概述 ❖ 8.2 钻削加工设备 ❖ 8.3 钻孔刀具 ❖ 8.4 扩孔和锪孔 ❖ 8.5 铰孔刀具 ❖ 8.6 复合加工刀具 ❖ 8.7 镗削加工概述 ❖ 8.8 镗削加工刀具

一、钻削加工概述

❖ 1.1 钻削加工特点

径向力相互抵消,切削效率高 排屑困难,加工表面质量差 粗加工,精度为IT13~IT11,Ra为50~12.5μm

进给运动路线表达式

Ⅶ -3 47 8 2 42 1 -Ⅷ -1 38 0//3 2 -Ⅸ 6 4-1 26 /2 /4 31 5-Ⅹ -1 36 //12 45 0-Ⅺ -1 46 0//4 1 -Ⅻ 1 6M 3-M 4(合 )-Ⅹ-Ⅲ 727-M 5(合 )-Ⅹ-Ⅳ z13-齿(条 m3)-轴向进

三、钻削加工刀具

❖ 3.3 麻花钻钻孔方法

按划线位置钻孔 钻较深的孔 在硬材料上钻孔 钻孔径较大的孔 钻高塑性材料上的孔 钻斜面上的孔

三、钻削加工刀具

❖ 3.4 标注麻花钻存在的问题

前角变化且相差较大,使切削变形大 主刃长,宽度大,切屑变形和排屑难 横刃处前角呈负值,轴向力大 外缘转角处和副后刀面摩擦严重 横刃处的前后角是刃磨时自然形成的

灵活性大,适应性强 操作技术要求较高 镗刀结构简单,刃磨方便 可以修正位置误差 尺寸精度和表面质量高

七、镗削加工概述

❖ 7.2 镗床的工艺范围

七、镗削加工设备

❖ 7.1 镗床的加工方法

七、镗削加工设备

❖ 7.2 卧式镗床TP619

镗床的结构组成 镗床的主运动 镗床的进给运动

七、镗削加工设备

三、钻削加工刀具

❖ 3.5 麻花钻的修磨与改进

修磨横刃

钻削与镗削PPT.

第六章 钻削与镗削

a)手用铰刀 b)机用铰刀 c)齿部放大图

第六章 钻削与镗削 四、钻孔

钻孔——用麻花钻在实体材料上加工孔的方法。

钻孔

第六章 钻削与镗削

1.钻孔方法

在单件、小批量生产中, 常采用划线钻孔的方法 。

在生产批量较大或孔的 位置和跳动公差要求较 高时,需用夹具(钻模) 保证孔的位置和提高生 产率。

2)两条主切削刃必须关于轴线对称,即两主切削刃的长 度应相等,它们与轴线的夹角也应相等,主切削刃应成直线。

3)后角应刃磨适当,以获得正确的横刃斜角ψ,一般 ψ=50°~55°。

4)主切削刃、刀尖和横刃应锋利,不允许有钝口、崩刃。

第六章 钻削与镗削

用刃磨正确的麻花钻钻孔

麻花钻的刃磨

第六章 钻削与镗削

第六章 钻削与镗削

(2)麻花钻的主要角度 顶角2κr 前角γo 后角αo 侧后角αf 横刃斜角ψ

pr—基面 ps—切削平面 pf—假定工作平面 po—正交平面

第六章 钻削与镗削

(3)麻花钻的刃磨要求

1)根据加工材料的材质,刃磨出正确的顶角2κr,钻削一 般中等硬度的钢和铸铁时,2κr=116°~118°。

面粗糙度值Ra为50~12.5μm,一般用于要求不高的孔的 加工或高精度孔的预加工。

第六章 钻削与镗削 五、扩孔、锪孔与铰孔

1.扩孔

(1)导向性好,切削平稳。 (2)可避免横刃对切削的不利影响。 (3)扩孔时的背吃刀量较小,切屑少,扩孔钻的容屑槽 也较小。 (4)扩孔时可选用较大的切削用量,生产率高。 (5)用扩孔钻扩孔,加工质量较好,加工经济精度可达 IT11~IT10,表面粗糙度值Ra为6.3~Ra3.2μm。

第六章 钻削与镗削

第六章机械制造基础钻削铰削镗削和拉削加工

第五节

第六章 钻削、铰削、镗削和拉削加工

图6-37 拉削过程

2021/9/23

返回目录

37

第五节

第六章 钻削、铰削、镗削和拉削加工

图6-38 同廓式拉削图形

2021/9/23

返回目录

38

第五节

第六章 钻削、铰削、镗削和拉削加工

图6-39 渐成式拉削图形

2021/9/23

返回目录

39

第五节

第六章 钻削、铰削、镗削和拉削加工

第三节 铰削加工

图6-27 铰刀的刃倾角

2021/9/23

返回目录

27

第六章 钻削、铰削、镗削和拉削加工

第三节 铰削加工

图6-28 铰刀的浮动连接

2021/9/23

返回目录

28

第四节

第六章 钻削、铰削、镗削和拉削加工

图6-29

2021/9/23

返回目录

29

第四节

第六章 钻削、铰削、镗削和拉削加工

第六章 钻削、铰削、镗削和拉削加工

第二节 钻 削 加 工

图6-1 钻床上能完成的典型加工

2021/9/23

返回目录

1

第六章 钻削、铰削、镗削和拉削加工

第二节 钻 削 加 工

图6-2

2021/9/23

返回目录

2

第六章 钻削、铰削、镗削和拉削加工

第二节 钻 削 加 工

图6-3

2021/9/23

返回目录

图6-30 固定式双刃镗刀

2021/9/23

返回目录

30

第四节

第六章 钻削、铰削、镗削和拉削加工

图6-31

2021/9/23

返回目录

最新第三章 钻削与镗削加工(与司乃钧主编《机械加工基础》配套)幻灯片课件

练习:试新建一个项目

时间10分钟

问题:

1.内部和外部标签变量有什么区别?

内部变量标签不算在需要授权的变量标签 计数中,也不需要外部地址。外部变量标 签在协议握手下生成,需要与PLC进行通 讯,算在需要授权的标签计数中。

第三章:图形设计编辑器的介绍

介绍在WinCC图形设计环境中的工具和应 用。学习生成及修改对象的属性和事件, 并将过程变量值与之相连,从而生成动态 图形画面。

(3)铰孔的适应性较差。一定直径的铰刀只能加工 一种直径和尺寸公差等级的孔,如需提高孔径的公差 等级,则需对铰刀进行研磨。铰削的孔径一般小于 Φ80mm,常用的在Φ40mm以下。对于阶梯孔和盲孔则 铰削的工艺性较差。

3.3 镗削加工

3.3.1 镗床

镗床可分为 卧式镗床、坐标 镗床和精镗床等, 卧式镗床的应用 最为广泛。

பைடு நூலகம்

WinCC图形系统的通讯原理:

PLC

Tag标签

监控画面

1.组态模式(CS):

1. 用户可用各种工具和对象生成图形画面。然后用户可用变量标签,C脚 本,以及其它方法对应于过程数据变化定义图形的行为。

1.组态模式(CS):

1. 不能在图形编设计器中进行编辑修改。

第四章:生成动态对象

进一步学习过程可视技术。学习WinCC中 提供的生成动态图形画面方面的方法。这 些动态图形通过用户和过程数据进行相互 作用。

卧式镗床由床身、 主轴箱、工作台、 平旋盘和前、后 立柱等组成。

卧式镗床的工艺范围非常广泛,典型加工方法如 下图。此外还可加工各种沟槽、扩孔、铰孔等。卧式 镗床的主要参数是镗轴直径。

3.3.2 镗孔

1.镗孔 常用镗刀的类型、结

构和特点: (1)单刃镗刀 右图a所