钻削镗削铰削与削

(课件) 钻削、铰削和镗削加工

钻套 钻模板

工件

钻头切 削部分

5个刀刃 6个刀面

两条主切削刃 两条副切削刃 一条横刃

两个螺旋形前刀面 两个经刃磨获得的后刀面 两个圆弧段的副后刀面

钻削要素

• 切削速度:钻头外圆处的线速度。vc=πd0n/1000 • 进给量f:钻头或工件每转一转,它们之间的轴向相

5.3 钻削、铰削 和镗削加工

钻削、铰削和镗削都是内孔加工方法,钻削是 在实体工件上加工出孔来,而铰削和镗削则是 对已有孔进行进一步加工。

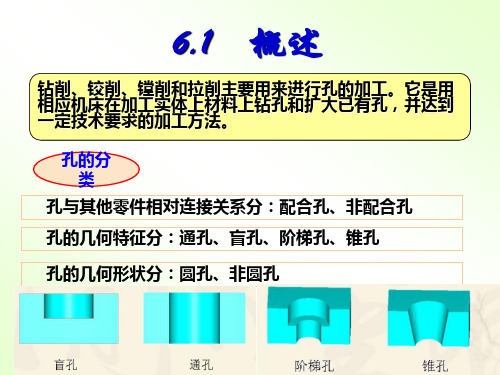

孔加工的不同方法和特点

• 孔: 连接关系:配合孔、非配合孔 几何特征:通孔、盲孔、阶梯孔、锥孔 几何形状:圆孔、非圆孔 • 孔加工方法: 从实体上加工出孔; 对已有孔进行半精或精加工; • 非配合孔用钻削加工,需要精加工的孔一般在钻削后

多刃镗刀(定尺寸刀具)

固定式:用于粗镗或半精镗 直径大于40mm的孔。 可调浮动式:采用一定结构 可以调整两刀刃之间的距离, 从而是一把刀具可以加工不 同直径的孔。加工质量高、 生产效率高成本高,适用于 批量生产、精加工箱体类零 件上直径加大的孔。

钻床

• 一般用于加工尺寸比较小、精度要求不太高的孔。它 可以进行钻孔、扩孔、铰孔及攻螺纹等加工。

铰刀的主要几何参数

• 前角:加工余量小,前角基本不起作用,一般等于 0°,韧性较大的材料,为了减小变形可取5°~10°

• 后角:为了避免重磨后刀面导致直径尺寸变化,后角 尽量取小。

• 主偏角:过大→切削部分短,定位精度差。过小→铰 韧性材料时产生过大的切屑变形。

• 手用铰刀→较小的主偏角,机用铰刀→大主偏角。 • 铰韧性材料→kr=12~15°,铰脆性材料→kr=3~5° • 粗铰→kr=45°

钻削、铰削与镗削加工

- 17 -

6.2 铰削加工与铰刀

二、铰刀的结构

铰刀由柄部、颈部和工作部组成。工作部包括切削部分和校准部分。切削部分担任主要的切削工作,校准部分起导向、 校准和修光作用。为减少校准部分刀齿与已加工孔壁的摩擦,并防止孔径扩大,校准部分的后端为倒锥形状。

- 26 -

6.4 钻床与镗床

2. 摇臂钻床 摇臂钻床是摇臂绕立柱回转和升降、主轴箱在摇臂上作水平移动的钻床。

其结构如图6.17 所示,大、中型工件上的孔通常采用摇臂钻床加工。在加工时, 工件在底座(或工作台)上安装固定,通过调整摇臂和主轴箱的位置来对正被 加工孔的中心。摇臂钻床广泛用于大、中型零件的加工。

- 11 -

6.1 钻削加工与钻头

- 12 -

6.1 钻削加工与钻头

2. 可转位浅孔钻 图6.5 所示为硬质合金可转位浅孔钻。它是20 世纪70 年代末出现的新型钻头,适合在车床上加工 d = 17.5 ~ 80 mm、l / d

≤ 3 的中等直径浅孔。

- 13 -

6.1 钻削加工与钻头

3. 错齿内排屑深孔钻 错齿内排屑深孔钻是常用的深孔加工钻头。工作时钻头与钻杆连接,通过刀架带动经液封头钻入工件。通过刀齿的交错排

切削部分的刀齿没有刃带,校准部分刀齿则留有0.05 ~ 0.3 mm 宽的刃带,以起修光和导向作用,也便于铰刀制造和检验。 (2)切削锥角2Φ

主要影响进给抗力的大小、孔的加工精度和表面粗糙度以及刀具耐用度。2Φ 取得小时,进给力小,切入时的导向性好; 但由于切削厚度过小产生较大的切削变形,同时切削宽度增大使卷屑、排屑产生困难,并且切入切出时间增长。

钻削、铰削、镗削和拉削加工

β

γ

f

轴向力和扭矩

切削刃强度和散热条件 一般麻花钻的螺旋角β=25°~ 32°。 黄铜、软青铜: β=10°~ 17° 轻合金、紫铜: β=35°~ 40° 高强度钢、铸铁:β=10°~ 15°

17

麻花钻的主要参数

(2)顶角2φ

指两主切削刃在与它们 平行的平面上投影的夹角

2φ

主切削刃长度

单位切削刃上的负荷及轴向力

21

6.2 钻削加工

6.2.2 钻削工艺特点

由于钻头的强度、刚度有限。容屑、排屑、导向、冷却和润滑 都困难,因此钻削的加工困难,质量不高。

钻孔时钻头易产生“引偏”

引偏概念 由于钻头弯曲而引起孔径扩大, 孔不圆; 孔的轴线歪斜。 “引偏”原因 ① 横刃的存在 ② 钻头的刚性和导向性差

6.2 钻削加工

6.2.1 钻床

钻床上可完成钻孔、扩孔、铰孔、攻丝、钻沉头孔、锪平面

刀具作旋转主运动同时沿轴向移动作进给运动。

6.2 钻削加工

6.2.1 钻床

立式钻床

立式钻床是应用较广的一种机床,其主参数是最大钻孔直径, 常用的有25mm、35பைடு நூலகம்m、40mm和50mm等几种。 特点是主轴轴线是垂直布臵, 而且位臵是固定的。加工时, 为使刀具旋转中心线与被加工 孔的中心线重合,必须移动工 件,因此立式钻床只适用于加 工中小工件上直径d≤50mm的孔。

6.2 钻削加工

用钻头在实体材料上加工孔的方法称为钻孔;用扩孔钻对已 有孔进行扩大再加工方法称为扩孔。它们统称为钻削加工。 钻床主要是用钻头钻削直径不大,精度要求较低的孔,此外 还可以进行扩孔、铰孔、攻螺纹等加工。加工时,工件固定 不动,刀具旋转形成主运动,同时沿轴向移动完成进给运动。 钻床的应用很广,如下图所示。

钻削与镗削加工钻削运动与加工范围

图 6.4 标准型群钻结构

返回目录

其修磨主要特征为: ( 1 )将横刃磨短、磨低,改善横刃处切削条件。 ( 2 )将靠近钻心附近主刃修磨成一段顶角较大的 折线刃和一段圆弧刃 , 以增大该段切削刃前角。同时 ,对称的圆弧刃在钻削过程中起到定心及分屑作用。 ( 3 )在外直刃上磨出分屑槽,改善断屑、排屑情 况。 经过综合修磨而成的群钻 , 切削性能显著 提高。钻削时轴向力下降 35% ~ 50%, 扭矩降低 10% ~ 30% ,刀具使用寿命提高 3 ~ 5 倍 , 生产 率、加工精度都有显著提高 。

两条主切削刃 5 个刀刃 、

两个刀尖

钻头 切削 部分

两条副切削刃 一条横刃、两个刀尖 两个螺旋形前刀面

6 个刀面

Hale Waihona Puke 两个后刀面 两个副后刀面思考题: 1 、麻花钻切削部分的组成如何 ?

2 、麻花钻的主要几何参数。有:

螺旋角 β 、顶角 2Ф 、前角 γo 、后角 α 。和横刃斜角 ψ 等 。

麻花钻的规格:直柄麻花钻( φ0.5~φ20 )

1 、钻削加工的主要问题

1 )导向定心问题:钻头刚性差,易引偏。 采取的措施: P122-123 (例) 2 )排屑问题: 钻孔排屑困难,切屑挤压、摩擦 已加工表面,表面质量差。 采取的措施: P123 3 )冷却问题:冷却困难。 采取的措施:加冷却液,分段钻削,定时 推出的方法来冷却钻头。 故钻孔加工生产效率低。

麻花钻的两个刃瓣可以看作两把对称的车刀。

图

标准高速钢麻花钻

其切削部分的组成为:

前刀面 ---- 螺旋槽的两螺旋面; 主后刀面 ---- 与工件过渡表面(孔底)相对的端部两曲面; 副后刀面 ---- 与工件的加工表面(孔壁)相对的两条棱边; 主切削刃 ---- 螺旋槽与主后刀面的两条交线; 副切削刃 ---- 棱边与螺旋槽的两条交线; 横刃 ---- 两后刀面在钻芯处的交线。 刀尖 ---- 主切削刃与副切削刃的交点(两个)。

切削的基本类型

切削的基本类型

切削的基本类型主要包括以下几种:

1. 轧削(Turning):用旋转刀具在工件上进行切削加工,切削过程中工件保持静止。

常见的轧削方式有外圆轧削、内圆轧削、端面轧削等。

2. 铣削(Milling):利用铣刀在工件上进行旋转切削,切削过程中工件和刀具都有相对运动。

铣削可以进行平面铣削、立体铣削、曲面铣削等。

3. 镗削(Boring):利用镗刀在工件内部进行切削,主要用于加工孔的精密度要求较高的工件。

4. 锯削(Sawing):使用锯片进行切削,常用于金属棒材、板材等的切割。

5. 钻削(Drilling):用钻头在工件上进行切削,主要用于加工孔洞。

6. 磨削(Grinding):利用磨轮对工件进行切削加工,常用于金属、陶瓷等材料的精细加工。

7. 铰削(Reaming):通过旋转并移动铰刀进行切削,用于加工高精度、高粗糙度要求的孔。

8. 刨削(Planing):利用刨刀对工件表面进行切削,主要用

于平面的加工。

9. 拉削(Broaching):利用拉刀对工件进行切削,适用于加工孔洞的内轮廓形状。

10. 推削(Pushing):利用推刀对工件进行切削,常用于加工板材、管材等。

这些切削基本类型可以结合使用,互相补充,在不同工件和加工要求下选择合适的切削方法。

第六章-钻削、铰削与镗削加工

应用

下列加工方法中,工件做主运动的是 ( ) (A)铣削加工 (B)车削加工 (C)钻削加工

钻削加工中,刀具作旋转主运动,工件作进给 运动。 ( )

镗削

1、应用:镗床是一种主要用镗刀在工件上加 工孔的机床。通常用于加工尺寸较大,精度 要求较高的孔,特别是分布在不同表面上, 孔距和位置精度要求较高的孔。 2、运动分析:主运动为镗刀的旋转运动,进 给运动为镗刀或工件的移动。 3.镗削加工特点: 刀具结构简单,加工灵活性大、通用性强, 可粗加工也可半精加工和精加工,适用批量较 小的加工,镗孔质量取决于机床精度。

平面磨削

磨削加工的特点

磨削加工是应用较为广泛的切削加工方法之一。 与其他切削加工方式,如车削、铣削、刨削等比 较,具有以下特点: (1)磨削速度高,磨削温度高,将产生大量的 热,需要大量的冷却润滑液。 (2)磨削加工可以获得较高的加工精度和较低 的表面粗糙度。 (3)磨削不但可以加工软材料,而且还可以加 工淬火钢及其他刀具不能加工的硬质材料。 (4)磨削加工的切削深度很小,在一次行程中 所能切除的金属层很薄。 (5)加工范围广。

内、外圆磨削

2、平面磨削 平面磨床用于磨削工件上的各种平面。磨削时 , 砂轮的工作表面可以是圆周表面,也可以是端面。 (1)周边磨削 以砂轮的圆周表面进行磨削时, 砂轮与工件的接触面积小,发热少,磨削力引起的 工艺系统变形也小,加工表面的精度和质量较高, 但生产率较低。以这种方式工作的平面磨床,砂轮 主轴为水平(卧式)布置。 (2)端面磨削 用砂轮(或多块扇形的砂瓦)的 端面进行磨削时,砂轮与工件的接触面积较大,切 削力增加,发热量也大,而冷却,排屑条件较差, 加工表面的精度及质量比前一种方式的稍低,但生 产率较高。以此方式加工的平面磨床,砂轮主轴为 垂直(立式)布置。

钻、扩、铰削

孔是常用到的表面。孔的加工方法有钻孔、扩孔、铰孔、 镗孔、磨孔等。这些加工方法可完成孔的不同精度和表面 质量要求。

3.3.1 钻削与铰削加工

钻孔是指在实体材料上加工孔,属于孔的粗加工。钻孔可在 车床上进行,也可在钻床上进行。操作简便,适应性强, 应用广泛。

1.钻削的工艺特点和应用 :

1.扩孔 使用的刀具:直径较大的麻花钻;扩孔钻。前者用于单件小批生 产中,后者用于精度要求较高或批量较大的生产。

与麻花钻相比扩孔钻的结构特点:

1) 无横刃。 2)切削深度小,容屑槽较浅,刀体强度 高,刚性好,能采用较大的进给量和切 削速度。 3)有3~4个刀齿,导向性好,切削过程 平稳。

扩孔质量好,尺寸精度IT10~IT9,Ra6.3~3.2μm。生产率 高。

2)铰刀齿数多,导向好,芯部直径大,刚性好,修光刃具有 导向、修光、校准孔的作用,刀具的制造精度高。

铰孔不能加工淬硬的孔,也不用于加工段续孔如:阶梯孔、

花键孔以及盲孔、短孔等。实际生产中,钻-扩-饺是加工较精 密中小孔的典型加工工艺

3.3.3 镗削加工

利用钻、扩、铰以及在车床上镗等加工孔的方法只能保证孔本

钻削过程

1 钻削要素

(1)υ(m/s)

v

Dn

1000 60

(2)进给量f(mm/r)

(3)钻----钻头或工件的转速r/min

4.其他钻头

(1)群钻 (2)错齿内排屑深孔钻 (3)单刃外排屑深孔钻

3.3.2 扩孔与铰孔 扩孔和铰孔主要用于对中、小孔的半精加工和精加工。

身的形状尺寸精度,不能保证孔与孔之间的位置精度要求。而 在镗床上镗孔可以保证孔系的位置精度要求(如箱体、支 架等工件上的孔)。

第6章钻削、铰削与镗削加工

图6.5 可转位浅孔钻

第6章钻削、铰削与镗削加工

可转位浅孔钻特点

1、高速切削,切削速度在80m/min以上, 生产效率比麻花钻高3~5倍。

2、加工质量好,表面粗糙度值为 Ra3.2~6.3µm。

3、刀片可转位使用,节约辅助时间。 4、断屑好,切屑易排除。 5、不仅能钻孔,还可用做镗、锪孔用。

第6章 钻削、铰削与镗削加工

第6章钻削、铰削与镗削加工

内孔表面也是零件上的主要表面之一,根据零件在 机械产品中的作用不同,不同结构的内孔有不同的精度 和表面质量要求。按照孔与其他零件的相对连接关系的 不同,可分为配合孔与非配合孔;按其几何特征的不同 ,可分为通孔、盲孔、阶梯孔、锥孔等;按其几何形状 不同,可分为圆孔,非圆孔等。 由于孔加工是对零件内表面的加工,对加工过程的观察 、控制困难,加工难度要比外圆表面等开放型表面的加 工大得多。孔的加工过程主要有以下几个方面的特点: 1)孔加工刀具多为定尺寸刀具,如钻头、铰刀等,刀 具磨损造成的形状和尺寸的变化会直接影响被加工孔的 精度。

铰削:一般精度为IT8~IT6,表面粗糙度值为 Ra=1.6~0.4um

镗削:一般精度为IT8~IT7,表面粗糙度值为 Ra=6.3~0.8um

第6章钻削、铰削与镗削加工

第六章 钻削、铰削与镗削加工

6.1、钻削加工与 钻头 钻头

第6章钻削、铰削与镗削加工

钻套 钻模板

工件

工艺特点 1)钻孔是孔的粗加工方法; 2)可加工直径0.05~125mm的孔; 3)孔的尺寸精度在IT10以下; 4)孔的表面粗糙度一般只能控制在

第6章钻削、铰削与镗削加工

1、麻花钻的构造

标准麻花钻由3个部分组成:工作部份、颈部 、 柄部。尾部是钻头的夹持部分,用于与机

5.3 钻削、铰削和镗削加工

1、镗套:主要用来导引镗杆

① 固定式镗套:与快 换钻套相似 ,加工时 镗套不会 随镗杆运动 。 特点: 外形尺寸小、结 构紧凑、制造简单, 易保证镗套中心位 置的准确,因与镗 杆之间有摩擦,主 要用于低速加工。

回转式镗套:与镗杆一起转动,适用于镗杆在较高速度条件下工作。 根据回转部分安排的位置不同,分为滑动式(a)、滚动式(b、c)

坐标镗床 坐标镗床属高精度机床,主要用在尺寸精度和位 置精度都要求很高的孔及孔系的加工中,如钻模、镗 模和量具上的精密孔的加工。 主要特点: 1)主要零部件的制造精度和装配精度都很高,而且还 具有良好的刚性和抗振性; 2)机床对使用环境温度和工作条件提出了严格要求; 3)机床上配备有精密的坐标测量装置,能精确地确定 主轴箱、工作台等移动部件的位置,一般定位精度可 达2mm。

典型钻模——滑柱式钻模

滑柱式钻模是一种带有升降钻模板的通用可调 夹具。 滑柱式钻模用来钻、扩、铰拨叉上的Ф20H7孔。 工件以圆柱端面、底面及后侧面在夹具上的圆 锥套9、两个可调支承2及圆柱挡销3上定位。 这些定位元件都装置在底座1上。转动手柄, 通过齿轮、齿条传动机构使滑柱带动钻模板下 降,由两个压柱4通过液性塑料对工件实施夹 紧。刀具依次由快换钻套7引导,进行钻、扩、 铰加工。图7-55中件号1~9所示的零件是专门 设计制造的,钻模板也须作相应的加工,而其 它件则为滑柱式钻模的通用结构。 这种钻模不必使用单独的夹紧装置。

铰削加工

工艺特点 1)铰孔是孔的精加工方法; 2)可加工精度为IT7、IT8、IT9的孔; 3)孔的表面粗糙度可控制在Ra3.2 ~ 0.2μm; 4)铰刀是定尺寸刀具; 5)切削液在铰削过程中起着重要的作用。

铰刀的类型(机用、手用

圆柱、锥度)

深孔加工方法

深孔加工方法深孔加工是一种用于加工深孔的特殊加工方法,它广泛应用于模具、汽车零部件、航空航天等领域。

深孔加工方法的选择对加工效率和加工质量有着重要影响。

下面我们将介绍几种常见的深孔加工方法。

首先,钻削是深孔加工中常用的方法之一。

钻削是利用钻头在工件上旋转并向下推进,形成深孔的一种加工方法。

钻削加工简单、效率高,适用于加工直径较小的深孔。

但是,由于切削力和切削温度的积累,钻削加工容易导致刀具磨损和工件表面质量下降。

其次,镗削是另一种常见的深孔加工方法。

镗削是利用镗刀在工件上旋转并移动,形成深孔的加工方法。

相比钻削,镗削可以获得更高的加工质量和更好的表面粗糙度。

同时,镗削还可以加工大直径的深孔,具有很好的加工适应性。

但是,镗削加工的加工效率较低,成本较高。

另外,铰削也是一种常用的深孔加工方法。

铰削是利用铰刀在工件上旋转并移动,形成深孔的加工方法。

铰削加工适用于加工薄壁工件和薄壁孔的深孔加工,具有较好的加工稳定性和表面质量。

但是,铰削加工的切削力较大,加工深度有限。

最后,激光加工是近年来发展起来的一种新型深孔加工方法。

激光加工利用高能激光束对工件进行加工,可以实现对各种材料的深孔加工。

激光加工具有非常高的加工精度和加工效率,适用于加工高难度、高精度的深孔。

但是,激光加工设备成本较高,对操作人员的要求也较高。

综上所述,深孔加工方法的选择应根据工件材料、工件形状、加工精度等因素进行综合考虑。

在实际应用中,可以根据具体情况选择合适的深孔加工方法,以实现高效、高质量的深孔加工。

希望本文对您有所帮助。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、引入1、本门课程的总体安排。

2、本篇在这门课中的地位和作用。

二、讲授新课第五章钻削、镗削、铰削与拉削孔是各种机器零件上出现最多的几何表面之一,分为非配合孔和配合孔二大类。

一般孔加工采用钻、扩等加工,有一定要求的孔是在钻、扩基础上进行再进一步的镗、铰等加工。

但不论是何种孔加工都具有以下一些特点:(1)部分孔加工刀具为定尺寸刀具,刀具本身精度会影响孔的加工精度。

(2)孔加工刀具的切削和夹持部分的有关尺寸受被加工孔尺寸的限制,会使刀具的刚性变差。

(3)孔加工时,刀具一般是封闭或半封闭状态下进行工作,对加工质量和刀具耐用度都会产生不利的影响。

基于以上原因,在机械设计过程中选用孔和轴配合的公差等级时,经常把孔的公差等级定得比轴低一级。

孔加工的方法很多,常用的有钻孔、扩孔、锪孔、铰孔、镗孔、拉孔、磨孔等,还有金刚镗、珩磨、研磨、挤压及特种加工孔等方法。

其加工孔直径Φ0.01~Φ1000mm,加工精度可达到IT13~IT5,表面粗糙度Ra12.5~0.006μm;可在金属或非金属材料上加工,也可在普通材料或高硬度材料上加工。

在加工中可根据不同要求,合理进行选择最佳的加工方案,达到加工质量能符合要求。

第一节钻削加工(一)一、概述用钻头作回转运动,并使其与工件作相对轴向进给运动,在实体工件上加工孔的方法称为钻孔;在已有孔的情况下,用扩孔钻对孔径进行再扩大的加工称为扩孔;钻孔与扩孔统称为钻削。

钻削可以在各种钻床上进行,也可以在车床、铣床、镗床和组合机床、加工中心上进行,但大多数情况下,尤其是在大批量下生产时,主要还是在钻床上进行。

二、钻床主要用钻头在工件上加工孔的机床称为钻床。

通常以钻头的回转运动为主运动,钻头的轴向移动为进给运动。

钻床的分类:坐标镗钻床、深孔钻床、摇臂钻床、台式钻床、立式钻床、卧式钻床、铣钻床、中心孔钻床等八大类。

大部分以最大钻孔直径为主要参数。

钻床的主要功用为钻孔和扩孔,也可以用来铰孔、攻螺纹、锪沉孔及锪凸台端面等。

1、立式钻床特点是主轴是垂直布置且位置固定不动(沿立柱轴线回转)。

因其立轴结构不同可分为圆柱立式钻床、方柱立式钻床和可调多轴立式钻床。

机床的使用:主轴箱和工作台可沿立柱作上下移动以调整工作高度;工件安放于工作台上,通过工件的位置移动来找正;利用主轴箱的功能,可以进行变换主轴转速、主轴进给量等加工参数,主轴的上下移动可实现自动进给或手动进给。

适合于加工单件或小批量的中小型工件加工,钻孔直径为Φ16~Φ80mm,如Z5132、Z5140A等。

2、摇臂钻床特点是主轴能沿立柱的中心轴线进行回转。

机床的使用:将工件放置于工作台上;主轴绕立柱可上下移动和旋转或主轴箱可在摇臂上作横向移动;利用主轴箱的功能,可以进行变换主轴转速、主轴进给量等加工参数,主轴的上下移动可实现自动进给或手动进给。

适合于加工单件或中小批量的大中型工件加工,钻孔直径为Φ25~Φ125mm,如Z3040、Z3050A等。

3、钻削加工中心一般以钻孔、攻螺纹和铣削为主,且刀具在十把以上的加工中心称为钻削加工中心。

功能:各种直径的孔加工;各种面的铣削加工;多轴(多空间)加工孔或面。

技术性能:主轴转速高,加工孔直径范围大,进给速度大,定位精度高等。

三、麻花钻1、概述是孔加工中应用最广泛的刀具。

主要用来在实体材料上钻削直径在Φ0.1~Φ80mm,加工精度为IT12左右,表面粗糙度在Ra12.5~6.3μm左右的孔或精度要求较高的孔的预加工。

分类:按材料不同可分为高速钢和硬质合金钻头;按柄部不同分为直柄和锥柄钻头;按长度不同分为基本型、短、长、加长和超长型等钻头。

⑴硬质合金麻花钻有整体式、镶片式和可转位式(无横刃式)三种,一般用于加工各类特殊材料的各种孔加工。

用细颗粒钨系材料及YG、YW、YT等制作而成,整体式大多采用TiN涂层(金黄色)或镶片式采用涂层刀片;钻头直径从Φ0.2~Φ60mm,硬度在58~62HRC。

⑵高速钢麻花钻是一种标准刀具,由工作部分、柄部和颈部(锥柄钻才有)组成,锥柄还带有扁尾。

整体呈倒锥形。

整个切削部分由前面、后面、副后面、主切削刃、副切削刃和横刃等组成。

2、切削部分的几何参数⑴螺旋角βLr2tanπβ=螺旋角增大会使钻头锋利和排屑通畅,但使钻尖强度削弱和散热条件变差。

⑵顶角2φ顶角大,钻头强度增大;标准麻花钻2φ=118°;加工钢、铸铁、硬青铜时,2φ=116~120°;加工硬铸铁、不锈钢、耐热钢时,2φ=120~150°。

⑶刃倾角λSX和端面刃倾角λtx每一点上的刃倾角和端面刃倾角都不相同,越靠近钻心越大。

⑷主偏角κr每一点上的主偏角也不相同,越靠近外缘处越大。

⑸前角γOX每一点上的前角都不相同且变化较大,如外缘处前角为30°,钻心处前角为-30°。

⑹后角αfx主切削刃上外缘处的点其后角最小,钻心处的点其后角最大。

⑺横刃角度ψ标准麻花钻的横刃斜角ψ=50~55°。

一般后角增大,横刃斜角随之减小,导致横刃长度增大,进给力增大,切削条件变差,对加工质量产生不利影响。

四、钻削原理1、钻削要素⑴切削速度υC :钻头外缘处的线速度10000nd c πυ=⑵进给量:每转进给量f ,每齿进给量fz ,进给速度υf ;υf=nf=znfz 。

⑶背吃刀量αp :2op d =α⑷切削厚度hD 和切削宽度bD :φsin 2f h D ≈φsin 20d b D ≈ ⑸切削面积AD :4oD D D fd b h A ==2、钻削力和钻削功率在钻削力合成中,有一个总扭矩T 和一个总进给力F 。

ϕϕϕρb F d F F T T T T c o co co o o ++=++=112 ϕf fo fo F F F F ++=122从上式得知:总扭矩T 来源于主切削刃,总进给力F 来源于横刃。

切削功率PC 。

610602⨯=TnP c π3、切削热与钻头磨损钻头磨损和切削热产生的交汇点在于:切削速度和切削温度最高、刀体强度最薄弱的前面、后面和刃带三者的交汇处。

五、麻花钻的修磨与群钻1、标准高速钢麻花钻的缺点切削刃上各点前角变化大,横刃较长,主切削刃较长,切削速度高、切削刃强度和散热条件较差。

2、麻花钻的修磨(1)修磨主切削刃,形成多段或圆弧形切削刃;(2)修磨横刃,使横刃变短和改善横刃处的前角角度;(3)修磨前刀面,使前角变大或变小,以适应不同材料的切削加工;(4)修磨刃带,加大刃带上形成的副后角;(5)磨分屑槽,便于排屑和断屑。

3、群钻是在长期的生产实践中,综合了标准麻花钻各种修磨方法的成功经验,而设计出的一种先进钻头。

为了适应不同工件材不同孔径的钻削需要,群钻已形成了多种系列。

图示为标准群钻。

结构上与普通钻头相比:主切削刃由外刃、圆弧刃和内刃所构成;刀尖有三个;顶角有二个(外刃顶角和内刃顶角);在一侧主切削刃后开有分屑槽。

性能上与原来的普通钻头相比:效率提高,切削条件改善,有利于钻头定心,耐用度提高,切削省力,精度与表面质量更好。

三、新课小结本节主要是使学生掌握钻削的基本知识及钻床、刀具、原理等知识;掌握麻花钻各部分的切削角度和选择方法;了解钻削力的计算方法。

四、布置作业1、孔加工刀具有何特点?2、钻削三要素及计算公式。

3、麻花钻在结构上有那些缺陷?应如何修磨来加以改进?一、引入1、孔加工刀具有何特点?2、钻削三要素及计算公式。

3、麻花钻在结构上有那些缺陷?应如何修磨来加以改进?二、讲授新课第一节钻削加工(二)六、扩孔与锪削1、扩孔在已有孔的基础上再进行孔加工。

刀具为扩孔钻,一般有3~4条主切削刃。

按刀具切削部分材料分有高速钢和硬质合金两种;按外形分有整体直柄、整体锥柄、套式和转位形(主要用于大直径)。

扩孔钻的加工质量比钻孔要好。

因为:无横刃切削阻力小,加工余量小;刀刃多切削力小,导向性好;刀体强度高,刚性好。

扩孔时进给量可以比钻孔大一倍。

2、锪削在已加工孔的基础上进行圆柱形沉头孔、锥形沉头孔和端面凸台加工。

刀具为锪孔钻,有圆柱沉头锪钻、锥形沉头锪钻、端面锪钻等;一般有3~4个刀齿。

锥形沉头锪钻角度有60°、90°、120°三种。

大多数用高速钢制造,大直径采用硬质合金制造。

七、深孔加工1、深孔加工的特点及对刀具的要求一般把深径比在5~10以上的孔称为深孔。

直径比在20以下的通常用加长麻花钻,直径比在20以上的通常用深孔钻加工。

深孔加工比非深孔加工难度大得多,其主要原因:①刀具细长,刚性很差②排屑困难③冷却、润滑困难。

深孔钻与其他钻头相比有以下特点:足够的刚性和良好的导向功能;有可靠的断屑、排屑功能;有效的冷却、润滑功能。

2、常用的深孔加工刀具(1)单刃外排屑深孔钻;(2)错齿内排屑深孔钻;(3)喷吸钻。

八、钻孔质量分析主要问题有:孔径扩大和孔轴线偏斜、钻头的崩刃和折断。

1、孔径扩大和孔轴线偏斜(1)产生原因:①切削刃不对称;②加工面不平;③钻头横刃过长;④钻头与夹具间隙过大;⑤设计或工序不合理。

(2)采取措施:①预加工孔端面;②尽量工件回转;③先钻中心孔;④适当小的进给量;⑤切削刃修磨对称;⑥修磨横刃;⑦调整机床;⑧选用合适钻套;⑨钻深孔时用支承架。

2、钻头的崩刃和折断(1)产生原因:①进给量、进给力变化大;②切屑缠绕或堵塞;③堵塞冷却不充分;④磨损过大;⑤夹持不稳定;⑥孔将钻通时,力过大。

(2)采取措施:①及时修磨钻头;②及时修磨横刃;③改善断屑、排屑条件;④采用分级进给加工;⑤减小工艺系统的弹性变形。

三、新课小结本节主要是使学生了解扩孔和锪削的基本知识;了解深孔加工的工艺;掌握钻孔质量分析的基本方法。

四、布置作业1、深孔加工比一般孔难度大很多,主要原因是什么?2、为防止钻孔时孔径扩大和孔轴线偏斜,一般应采取哪些措施?3、为防止钻孔时钻头折断,一般应采取哪些措施?一、引入1、深孔加工比一般孔难度大很多,主要原因是什么?2、为防止钻孔时孔径扩大和孔轴线偏斜,一般应采取哪些措施?3、为防止钻孔时钻头折断,一般应采取哪些措施?二、讲授新课第二节镗削一、概述镗孔是一种应用非常广泛的孔加工方法。

可以用于孔的粗加工、半精加工、精加工;可以加工通孔和盲孔;可以加工各种工件材料。

镗孔可以在各种镗床上进行加工,也可以在卧式车床、回轮或转塔车床、铣床、数控机床、加工中心上进行。

在镗床上镗孔的突出优点:可以用一种镗刀加工一定范围内各种不同直径的孔,尤其是大直径的孔;可以修正上一工序所产生的孔的相互位置误差。

但生产率低,适合于单件和中、小批量生产的场合。

镗孔加工精度一般为IT9~IT7,表面粗糙度为Ra6.3~0.8um;高精度镗床可达到精度IT6,表面粗糙度为Ra1.6~0.8um,甚至达到Ra0.2um。