基于模糊理论的机械多目标优化设计

基于模糊优化理论的装配线平衡多目标优化

Mu l t i - Ob j e c t i v e O p t i mi z a t i o n f o r A s s e mb l y L i n e B a l a n c i n g P r o b l e m

A b s t r a c t : I n G r e a l m a n u f a c t u r i n g s y s t e m, mu l t i - o b j e c t i v e a s s e m b l y l i n e b a l a n c i n g i s ec n e s s a r y . B se a d o n f =z y o p t i m i z a t i o n

摘

要: 在生产制造 系统 中, 装配线的平衡 需要针对 多个 目标。 基 于模糊优化理论 , 对多 目 标装配线平衡 问题建立模糊 多

目标非线性规划模型, 系统考虑各 目标之 间的联 系, 求得 问题的整体最优解。采用隶属函数处理各 目标函数 , 能够求解 出 不同性质、 相互矛盾的多个 目标的满意程度及 系统整体的满意程度。用隶属函数处理约束 , 使约束能够更方便、 有效的反 映实际生产环境 , 并提升 目标的优化 空间。通过示例分析证明, 该模型能够有效的解决 多目标装配线平衡 问题。

第 7期

2 0 1 3年 7月

机 械 设 计 与 制 造

Ma c h i n e r y De s i g n & Ma n u f a 装 配线 平衡 多 目标 优化

机械系统可靠性模糊优化设计分析

使得 miF x)i12 … ,)・・v X)0 v l2 …,< ) n i (- , , Isth ( = (= ,, p n ; (

stg ( ≤O ‘‘u X)

() 1

5

gRn= F∑WnC l ,) ( w i W 2 i

() 9

式中 , w为 系统许用重量 ; n为第 i Wi . 级所有零件 的重量 , 指数项表 示联接并联零部件所附加 的重量。 【 EG ( = , , , ) X) uu l 2 … i n 如果体积 、 重量 、 可靠度 、 成本的允许范围分别 为 9 — 0 ,9 — 2 , 0 10 10 2 0 大 于 09 10 10 .,6 ~ 8 , 其中 , ( 为第 j E x) 个模糊 目标函数 , ( ) x) hx、 ( 为模糊约束 函数 , 则计算结果为: st表示受到约束 , u为 岛( 的模糊允许区间。 ・ ” G x) R= 07 0 6 086 0 08 7 4 068 7 080 0 ( . 0 ,.22 ,.8 7 ,. 0 ,.0 5 ) 9 9 模 型() 1称为不对称型。所谓不对称是指 目标 函数和约束条件的地 n: 3 3 2 3 3 ( , , , . ) 位不对称 , 是在接受约束限制的前提下 , 去寻求最优的 目标 。 另一种则为 R O 9 8 3 = .3 8 C ̄ 6 . 7 * 68 8 =1 对称模型 , 它把约束和 目标的地位等同起来 。在论域 x中给定的模糊 目 Ws 1. 0 * 6 91 V =9 .o =2 30 O - .3 2 08 7 9 标集 A和模糊约束集 B上。寻求既能达到 目标又能满足约束的模糊最 在系统可靠性 的多 目标优化设计中 ,当考虑 资源限制的模糊性时 , 优集合 C. C AnB 即 = ( ) 能给没计人员提供更多决策信息和更灵活的决策余地 , 2 这就使系统可靠 其隶属函数 为 ( ) ( ) ( ) x= x A x 进一步可在 c中求 出确定 的最 性优化设计 间题得到了一定程度的“ 软化” 因而能得出更加符合实际 的 , 优解 x 它满足 , 优化解。

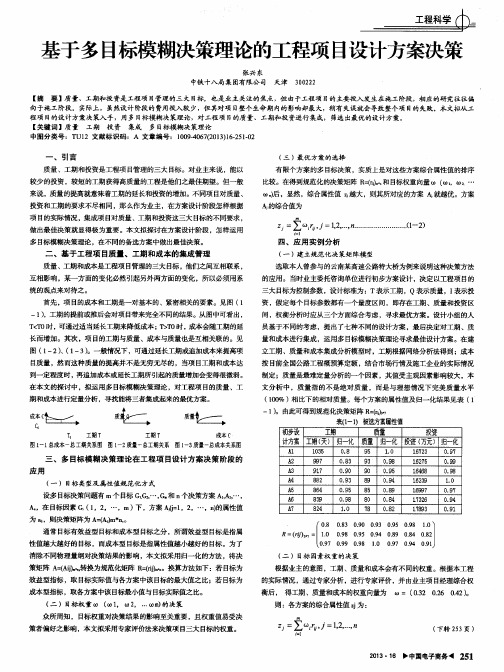

基于多目标模糊决策理论的工程项目设计方案决策

.

1 o由此可得 到规范化决策矩阵 R: ㈦,

表( 卜 一 1 )被 选方案 属 性值 初 步设 工 期 质量 投 资 计 方案 工 期( 天) 归 一化 质量 归 一化 投 资( 万元) 归一 化

^ 1 1 0 3 5 9 9 7 O . 8 0 . 8 3 9 5 9 3 1 . 0 0 . 9 8 1 6 7 2 3 1 6 2 7 5 0 . 9 7 0 . 9 9 A 2

基于多 目标模糊决策理论的工程项 目设计方案决策

张 兴 东

中铁十八局 集团有 限公 司 天津

3 0 0 2 2 2

【 摘 要 】质量、工期 和投 资是 工程 项 目管理 的三 大 目 标 ,也是业主 关注的焦点 , 但 由于工程项 目的主要投入发生在施工阶段 ,相应的研究往往偏 向于施 工阶段 。实际上,虽然设计 阶段 的费用投入较 少,但其对项 目整个生命期 内的影响却最大,稍有失误就会导致整个项 目的失败 。本文拟从工 程项 目的设计 方案 决策入手 ,用 多 目 标模糊决策理论 ,对工程项 目的质量 、工期和投 资进行集成,筛选 出最优 的设计方案。 【 关键词 】质量 工期 投 资 集成 多 目 标模糊决策理论

工期 T

成本c

图1 -1 总成本一总工期关系圉 圈 1 -2 质量一总工期关系 圈 1 - 3 质量一 总成本关系图

三、多 目标模糊决策理论在 工程项 目设计 方案决策阶段的

应 用

( 一 )目标 类 型 及 属 性值 规 范化 方 式

A 3

A 4 A 5

9 1 7

8 8 2 8 6 4 8 3 9

有限个 方案 的多 目 标决策,实质上是对这些方案综合属性值的排序 比较 。在得 到规范化 的决策矩阵 R = ㈤ 和目 标权重向量 m ( t o ,m … m 后 ,显然 ,综合属性值 越大 , 则其所对应 的方案 A就越优 。方案 A 的综合值为

机械系统的多目标优化方法

机械系统的多目标优化方法在当今社会,机械系统的设计和优化是工程领域的关键问题之一。

为了提高机械系统的性能和效率,工程师们常常需要考虑多个目标,如成本、重量、可靠性、能耗等。

然而,由于这些目标之间存在复杂的相互关系和制约条件,使得机械系统的多目标优化变得非常具有挑战性。

本文将介绍一些常见的机械系统多目标优化方法,并探讨它们的优缺点。

首先,我们介绍基于加权法的多目标优化方法。

加权法是一种简单而直接的方法,它将各个目标的重要性赋予不同的权重,并将多个目标优化转化为单个目标。

在此方法中,工程师需要根据实际需求和经验来确定目标的权重。

然后,通过数学模型和计算方法来求解最优解。

虽然加权法具有操作简便的优点,但由于目标权重的选择依赖于主观判断,可能导致结果不够准确和可靠。

其次,我们介绍基于进化算法的多目标优化方法。

进化算法是一类基于遗传和进化思想的优化方法,如遗传算法、粒子群算法等。

这些方法通过模拟自然进化的过程来搜索目标函数的最优解。

在多目标优化中,进化算法通过构建适应值函数和优胜劣汰的选择操作来搜索多个非支配解,从而得到一个近似最优解集合。

与加权法相比,进化算法不需要事先确定目标权重,而是通过自适应策略自动调整目标值的优劣。

然而,进化算法需要频繁调整算法参数和选择适当的搜索算子,否则可能陷入局部最优解或者计算效率低下的问题。

再次,我们介绍基于模糊优化的多目标优化方法。

模糊优化是一种基于模糊逻辑的优化方法,它能够处理带有不确定性和模糊性的问题。

在多目标优化中,模糊优化通过引入模糊关系和模糊约束来描述目标函数和约束条件,从而克服了传统优化方法中对精确数值的要求。

模糊优化的优点在于能够处理决策者主观评价和判断的问题,但也存在着计算复杂度高和解的唯一性不好确定的问题。

最后,我们介绍基于多目标优化的多目标优化方法。

多目标优化是一种直接优化多个目标函数,而不是将其转化为单个目标函数的方法。

常用的多目标优化方法有帕累托前沿法和多目标遗传算法。

基于模糊优化理论的多目标优化问题研究

基于模糊优化理论的多目标优化问题研究多目标优化问题是现实生活中的一类复杂问题,它涉及到多个目标的同时最优化。

在解决多目标优化问题中,模糊优化理论作为一种重要方法,具有很大的潜力和应用价值。

本文将介绍基于模糊优化理论的多目标优化问题研究的方法和应用。

首先,我们来了解一下多目标优化问题。

多目标优化问题是指在有限的决策变量空间中,同时最小化或最大化多个目标函数的问题。

这些目标函数通常是相互矛盾的,通过改变决策变量的取值来达到多个目标函数的最优解。

传统的多目标优化问题有优化算法较差、解集较大、难以确定最优解等问题。

而模糊优化理论可以很好地解决这些问题。

模糊优化理论是建立在模糊数学基础上的一种优化方法,它能够处理不确定性、模糊性和多目标之间的关系。

在模糊优化理论中,将目标函数与约束条件转化为模糊集,通过模糊逻辑运算和推理,得到最优解。

模糊优化理论考虑了多个目标函数之间的权重关系,能够提供一个更全面、更灵活的优化方案,更适应实际问题的要求。

在处理多目标优化问题时,模糊优化理论采用了许多重要的概念和方法,如模糊规则库、隶属函数、模糊推理等。

模糊规则库是模糊优化的核心,它包含了根据实际问题制定的一系列模糊规则,用于描述目标函数与决策变量之间的关系。

隶属函数是将数值映射到模糊集的函数,用于描述目标函数和决策变量的模糊度。

模糊推理是基于模糊规则库和隶属函数进行的推理过程,通过模糊逻辑运算来获取最优解。

基于模糊优化理论的多目标优化问题研究主要包括以下几个方面:首先,研究多目标优化问题的建模方法。

在建模过程中,需要将目标函数和约束条件转化为模糊集,确定目标函数之间的权重关系。

研究者们利用模糊规则库和隶属函数,将多个目标函数建模为一个模糊优化问题,并根据实际应用场景确定优化目标的权重。

其次,研究多目标优化问题的求解算法。

模糊优化理论提供了多种求解算法,如遗传算法、粒子群算法、模拟退火算法等。

这些算法能够通过不断迭代搜索到最优解的近似解,以及通过适应度函数进行筛选,实现求解多目标优化问题的目标。

机械系统的多目标优化方法

机械系统的多目标优化方法机械系统的多目标优化方法是应用于机械系统设计领域的一种优化方法,旨在同时优化多个目标函数。

机械系统的设计过程中通常存在多个冲突的设计目标,例如提高系统的性能、降低系统的成本、减小系统的体积等。

传统的单目标优化方法无法同时满足多个目标,因此多目标优化方法成为机械系统设计中的重要研究方向。

多目标优化方法可以分为两类:基于解集的方法和基于权重的方法。

基于解集的方法主要包括遗传算法、多目标粒子群优化算法等,而基于权重的方法主要包括加权和归一化方法、支配方法等。

遗传算法是一种模拟生物进化过程的优化方法,通过模拟自然选择、交叉和变异等过程,逐步优化多个目标函数。

遗传算法的优点是可以得到较好的近似最优解,但其耗时较长。

多目标粒子群优化算法是一种基于群体智能的优化方法,通过模拟鸟群寻食行为,逐步优化多个目标函数。

多目标粒子群优化算法的优点是收敛速度较快,但在处理复杂的多目标问题时可能存在较大的局部最优解问题。

加权和归一化方法是一种基于权重的多目标优化方法,通过给每个目标函数赋予不同的权重,将多个目标函数转化为一个综合目标函数。

在求解综合目标函数时,可以应用单目标优化方法,例如梯度下降法等。

加权和归一化方法的优点是求解过程较简单,但需要合理选取权重值。

支配方法是一种基于解的关系判别的多目标优化方法,通过判断解集中的解之间的支配关系,从而找到最优解集。

支配方法的优点是可以得到较好的近似最优解集,但在处理高维多目标问题时计算复杂度较高。

除了以上几种常用的多目标优化方法,还有一些新兴的优化方法,如多目标蚁群算法、多目标模拟退火算法等。

这些方法在解决机械系统的多目标优化问题上具有一定的应用潜力。

综上所述,机械系统的多目标优化方法可以根据实际需求选择合适的方法。

无论是基于解集的方法还是基于权重的方法,都有其独特的优点和适用范围。

在实际应用中,可以根据实际情况选择合适的多目标优化方法,以获得机械系统设计中的最佳解决方案。

机械设计中的多目标优化与决策方法

机械设计中的多目标优化与决策方法在机械设计领域,为了满足不断变化和日益复杂的市场需求,提高产品的性能、质量和降低成本等多方面的要求,多目标优化与决策方法逐渐成为了至关重要的工具。

这些方法能够帮助设计师在众多可能的设计方案中,找到最理想的解决方案,实现多个相互冲突的目标之间的平衡。

多目标优化问题的特点在于需要同时考虑多个目标函数,这些目标往往相互制约、相互影响。

例如,在设计一款汽车发动机时,既要追求更高的功率输出,又要降低燃油消耗,同时还要减少尾气排放和降低噪声。

这些目标之间并非完全独立,提高功率可能会导致燃油消耗增加,而降低噪声又可能会增加成本。

因此,多目标优化的关键在于找到一组最优的设计变量,使得各个目标函数都能达到相对满意的水平。

在解决多目标优化问题时,常用的方法包括加权法、目标规划法和Pareto 最优解方法等。

加权法是将多个目标函数通过赋予不同的权重转化为一个综合的目标函数,然后进行优化求解。

这种方法的优点是简单直观,但权重的确定往往具有一定的主观性,可能会影响最终的优化结果。

目标规划法则是通过设定各个目标的期望水平和偏差范围,将多目标问题转化为一个目标与期望水平偏差最小的规划问题。

这种方法能够较好地处理目标之间的优先级关系,但对于复杂的多目标问题,可能会出现计算量过大的问题。

Pareto 最优解方法是目前多目标优化中应用较为广泛的一种方法。

Pareto 最优解是指在一组解中,不存在任何一个解在不降低其他目标函数值的情况下,能够使得某一个目标函数值得到进一步的改善。

通过寻找 Pareto 最优解集,设计师可以根据实际需求从众多非劣解中选择一个最满意的解。

这种方法能够充分考虑多个目标之间的权衡关系,为设计师提供更多的选择。

然而,仅仅得到多目标优化的解集还不够,还需要进行决策以确定最终的设计方案。

决策过程需要综合考虑各种因素,如技术可行性、经济成本、市场需求和社会环境等。

常用的决策方法包括基于偏好的决策方法、基于多属性决策的方法和基于模糊理论的决策方法等。

基于模糊理论的机械零件优化设计

第 1 8卷

第4 期

茂名 学 院学报

J RN L O OMI NI E STY OU A F MA NG U V R I

V0 . 8 N 4 1 1 o.

A . 0 8 l 20

20 08年 8月

基 于模 糊 理 论 的 机械 零 件 优 化 设 计

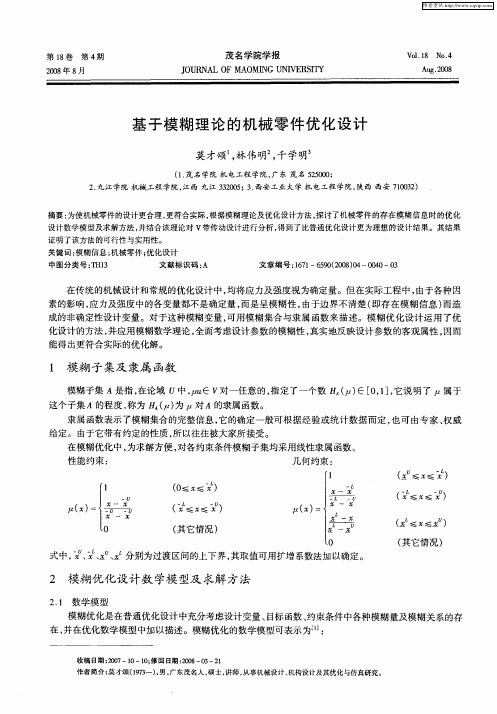

l 模 糊 子 集及 隶属 函数

模糊 子集 A是指 , 在论 域 u 中 ,u z E V对一 任意 的 , 指定 了 一个 数 ( ∈ [ ,] 它说 明 了 属 于 ) 0 1 , 这个 子集 A的程 度 , 称为 ( 为 对 A的隶属 函数 。 ) 隶 属 函数 表示 了模 糊 集合 的完 整信息 , 的确 定一 般 可根 据 经验 或 统计 数 据 而 定 , 可 由专 家 、 威 它 也 权 给定 。 由于 它带 有约定 的性 质 , 以往往 被大 家所 接受 。 所

莫才颂 林伟 明 , 学明 , 千

(. 1 茂名学院 机 电工程学院 , 广东 茂名 550 ; 200

2 九江 学院 机械工程 学院, . 江西 九江 32 0 ;3 西安 工业大学 机 电工程学院 , 305 . 陕西 西安 70 3 ) 102

摘要 : 为使 机械零件 的设计更 合理 , 更符合实际 , 根据模糊理论及优化设计方法 , 探讨 了机械零件 的存 在模糊 信息 时的优化 设计数学模型及求解方法 , 并结合该 理论 对 v带传 动设计进行分析 , 到了 比普通优化设计更为理想 的设计结果 。其 结果 得

证明 了该方法的可行性与实用性 。 关键词 : 糊信 息 ; 模 机械零件 ; 优化设计

中图 分 类 号 :H1 T 3 文献标识码 : A 文 章 编 号 :6 1 50 20 )4 O0— 3 17 —69 (08 0 —04 0

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

收稿日期:2008-09-09基金项目:陕西省自然科学基金资助项目(6);西安理工大学科学研究基金资助项目()作者简介:魏锋涛(6),男,陕西合阳人,讲师,博士研究生,主要研究方向为结构优化设计。

工程中常常遇到期望一个设计方案的多项设计指标均达到最优的问题。

例如,设计一种机械传动装置,希望它的重量最轻、承载能力最高,同时它的性能又最可靠;设计一种高速凸轮机构,不仅要求体积最小,而且还要求其柔性误差最小,动力学性能最好等。

使多于一个设计指标达到最优的问题,就是多目标优化问题。

在多目标优化问题中,各分目标之间常常是互相矛盾的,一个分目标值的最优往往会导致另一个或几个分目标值的最劣。

要使几个分目标同时达到最优,一般来说是非常困难的,有时甚至是不可能的。

因此,用常规的方法求解多目标优化问题,得到的是问题的若干个有效解。

如何从这些有效解中选择出最有效解作为最优设计方案,是实际2010年工程图学学报2010第2期J OURNAL OF ENG INEERING GRAPHICSNo.2基于模糊理论的机械多目标优化设计魏锋涛,宋俐,李言,石坤,赵建峰(西安理工大学机械与精密仪器工程学院,陕西西安710048)摘要:多目标优化设计各分目标间的矛盾性和不可公度性增加了解决问题的难度,常规求解多目标优化设计方法一般只能求出问题的有效解,而得不到设计的最优结果。

该文以蜗杆传动多目标优化设计为例,采用改进的遗传算法求得若干有效解后,根据模糊理论中的相似优先比法从中确定出最有效解,即最优解,并可排出它们的优劣顺序。

关键词:机械设计;多目标优化设计;模糊理论;相似优先比法中图分类号:TH 122文献标识码:A文章编号:1003-0158(2010)02-0009-04Mechanical Multi-Object Optimization Design Based on Fuzzy TheoryWEI Feng-tao,SONG Li,LI Yan,SHI Kun,ZHAO Jian-feng(School of Mechanical and Instrumental Engineering ,Xi ’an University of Technology ,Xi ’an Shaanxi 710048,China )Abstr act:It is difficult to solve multi-objective optimization for inconsistency and incomparability among each single object.Multi-objective mathematical model of worm transmission is established.Effective solutions are obtained by general optimal arithmetic,such as improved genetic algorithm.The optimal solution is chosen from these available effective solutions and then ranked by the similarity priority ratio method of fuzzy theory .K ey words:machine design;multi-objective optimization design;fuzzy theory;similarity priority ratio method200E 108102-210710197-应用必须解决的问题[1]。

文中采用改进遗传算法求得机械多目标优化问题的理想解和若干有效解,然后根据模糊数学中的相似优先比法确定最有效解,即问题的最优设计方案,并可同时排列出有效解的优劣次序。

1模糊相似优先比法应用模糊数学中的相似优先比法[2]确定多目标最优解的基本思想是:首先求出各单目标的最优解,以此构成多目标的理想解;再根据相似优先比法找出各种有效解与理想解的相似(或接近)的程度;与理想解相似(或接近)的程度最高的有效解即为多目标优化的最优解。

1.1建立相似优先矩阵(1)由公式*(1,2;1,2,3)d f f x j r jr jj r===()计算海明距离,其中*j f 为理想解*F 的第j 个目标值,j r f x ()为有效解r F 的第j 个目标值。

(2)由下式计算相似优先比***(1,2;1,2,3)j j t jtjst js jt j j sj j tf f x d r d d f f x f f x j s t ==++==()()()、(1)显然有01jst r ≤≤。

若0.51jst r <≤,则j s f x ()比j t f x ()优先;若00.5jst r <≤,则j t f x ()比j s f x ()优先;若0.5jst r =,则无法确定。

1j st jts r r +=,同时假定1jss jtt r r ==。

因为,在同一样品中比较优先,而又必须选择其一,故只能选择jss 自己和jst 自己。

(3)建立每一个目标的相似优先矩阵j R 以相似优先比jst r 为元素组成的矩阵j R 叫相似优先矩阵,其中111212122212[](1,2,,;1,2,,)j j j q j j j q j jst q qjq jq j qqr r r r r r r r r r j m s t q ×====""###"""、R (2)1.2作j (=1,2)R j 的λ截矩阵,确定优先序号和最优解(1)作λ截矩阵,满足max max (1,2;1,2,3)jst r j s t λ==≤、。

(2)确定一个目标各有效解的绝对优先序号(1,2;1,2,3)j r N j r ==。

序号越小的行越接近理想解。

根据各行序号,便知一个目标中的各有效解接近理想解的绝对优先程度。

(3)确定所有目标的绝对优先序号,得出最优解。

对所有(1,2)j j =R 作完jr N 后,按每行所得的序号(1,2;1,2,3)jr N j r ==,按行求和,便得所有目标的绝对优先序号(1,2,3)r N r =,序号和最小的一个(即min r N )所对应的有效解便是多目标的最优解。

2机械多目标优化设计实例及计算过程2.1蜗杆传动多目标优化设计数学模型[3-4]2.1.1选择设计变量选择蜗杆头数1z 、模数m 和蜗杆特性系数q 为蜗杆传动的设计变量,即{}{}TT1231X x x x z m q ==2.1.2建立目标函数根据蜗杆传动的工作特点、结构要求和生产成本,将蜗轮齿冠体积最小、传动效率最高、中心距最小作为该优化设计的目标函数。

(1)蜗轮齿冠体积最小为了降低生产成本,节省较贵重的有色金属材料,以蜗轮有色合金齿冠体积最小为优化设计的目标函数之一,即312211132223111min ()(2)46[(2)( 6.4)]246(2)[(2)( 6.4)]2f X V m q iz iz z x x ix ix x π==+×π++=++×+++(3)式中i 为传动比;m 为模数;q 为蜗杆特性系数;当蜗杆头数11z =或12z =时,0.75=;当蜗杆头数13z =或14z =时,0.67=。

(2)蜗杆传动效率最高分析蜗杆传动的工作情况可知,其总效率主要取决于啮合摩擦损耗效率1η,而啮合面间的相10工程图学学报2010年对滑动速度s v 则对1η影响很大,成反比关系。

为了提高蜗杆传动效率,就应减小相对滑动速度s v ,即22221212131min ()1910019100s mn x n f X v q z x x ==+=+(4)式中1n 为蜗杆转速。

(3)中心距最小为了使蜗杆传动结构更凑紧,在满足使用要求的前提下,应使中心距趋于最小,即31231min ()0.5()0.5()f X a m q iz x x ix ==+=+(5)2.1.3确定约束条件蜗杆传动的优化设计应满足下列限制条件:(1)蜗杆头数1z 的限制对于动力传动,一般取12~4z =,即11()40g X x =≥(6)21()20g X x =≥(7)(2)蜗轮齿数2z 的限制常取2130~80z iz ==,即31()800g X ix =≥(8)41()300g X ix ==≥(9)(3)模数m 的限制常取218m ≤≤,即52()180g X x =≥(10)62()20g X x =≥(11)(4)蜗杆特性系数q 的限制常取816q ≤≤,即73()160g X x =≥(12)83()80g X x =≥(13)(5)蜗轮齿面接触强度的限制由3222520()[]H m q KT z σ≥得3292321520()()0[]H g X x x KT i x σ=≥(14)式中K 为载荷系数。

(6)蜗轮齿根弯曲强度的限制由32222[]cos F F KT Y m q z σλ≥可知,其中,21z iz =和22211cos 1tg qz q λλ==++,将这些关系代入上式得32210232212211()0[]F F KT Y g X x xi xxσ=+≥(15)式中2F Y 为齿形系数;K 为载荷系数。

(7)蜗杆刚度的限制蜗杆工作时最大挠度不应大于50m ,即221134850t r F F m y L EJ+′=≤(16)其中,跨度210.90.9L d miz ′==,惯性矩44410.050.05(2.4)f J d m q = ,121122t T T F d imq η==,02212122tg20tg20r T T F d iz m==,将这些关系代入上式整理得15422012112323()10987( 2.4)2[()tg 20]0x g X x x T x η=+≥(17)2.1.4数学模型综上所述,蜗杆传动多目标优化设计的数学模型表示为T123min (){(),(),()}F X f X f X f X =3X R (18)s.t.()0(1,2,,11)i g X i ="≥2.2设计实例某减速器中的蜗杆传动,输入功率10kW P =,蜗杆转速11460r min n =,两班工作,载荷平稳,传动比20i =,蜗轮齿冠材料为ZCuSn 10P1。

最优地设计该蜗杆传动,使蜗杆传动在满足承载能力及强度要求条件下,蜗轮齿冠体积最小、传动效率最高和中心距最小。