齿轮基本知识及圆柱齿轮齿形加工方法

齿轮齿形加工方法

3

应用范围

适用于高精度、高表面质量的齿轮齿形加工,如 航空航天、精密仪器等行业的齿轮制造。

电子束加工技术

原理

01

利用高能电子束对齿轮材料进行熔化、汽化或达到燃点,从而

实现齿轮齿形的加工。

特点

02

加工精度高、表面质量好、热影响区小;但设备成本和维护成

本较高,需要在真空环境下进行。

应用范围

03

适用于高精度、高表面质量、难加工材料的齿轮齿形加工,如

特点

加工精度高,表面质量好,但生 产效率较低,成本较高。

应用范围

适用于高精度齿轮的加工,如汽 车、航空等领域的齿轮传动件。

03 特种齿轮齿形加工技术

电解加工技术

原理

应用范围

利用电化学反应去除金属材料,通过 控制电流、电压和电解液等参数实现 齿轮齿形的精确加工。

适用于大批量、高效率的齿轮齿形加 工,如汽车、摩托车等行业的齿轮制 造。

加工特点

齿轮齿形加工具有高精度、高效率、高自动化程度等特点。 随着数控技术和刀具材料的不断发展,齿轮齿形加工的精度 和效率不断提高,能够满足各种复杂齿形的加工需求。

应用领域与市场需求

应用领域

齿轮齿形加工广泛应用于机械、汽车、航空、航天、船舶、电力、冶金等领域。各种机械设备中的传动系统都离 不开齿轮,因此齿轮齿形加工的市场需求非常大。

01

加工工艺影响

分析齿轮加工工艺对加工质量的影响,优化工艺参数和加工流程,提高

加工精度和效率。

02

刀具磨损影响

研究刀具磨损对齿轮齿形加工质量的影响规律,合理选择刀具材料和切

削参数,减少刀具磨损。

03

热处理变形影响

针对热处理过程中齿轮的变形问题,改进热处理工艺,减少齿轮变形,

圆柱齿轮加工方法

圆柱齿轮加工方法

圆柱齿轮一般分为两种加工方法:切削加工和成形加工。

切削加工是最常用的加工方法。

它是通过将刀具与工件的旋转轴相交,将工件上的金属材料切除,使其逐渐变成齿轮的齿形。

常见的切削加工方法有铣削、滚刀切削和磨削等。

其中,铣削是利用铣削刀具在工件上进行直线或曲线的切削,可以加工各种直齿、斜齿和弧齿齿轮;滚刀切削是利用滚刀在工件上进行滚动切削,适用于加工直齿和斜齿齿轮;磨削是利用砂轮或磨料刷在工件上进行磨削,可以得到高精度和高表面质量的齿轮。

成形加工是将工件与模具配合,通过模具上的凸缘或凹槽将工件的金属材料压制成齿轮的齿形。

常见的成形加工方法有滚压和冷镦等。

滚压是将工件放在滚压模具中,通过滚压的方式使工件的金属流动,形成齿轮的齿形;冷镦是通过将圆柱工件在冷冲模具中进行挤压变形,将工件的材料挤压成齿轮的齿形。

在具体的加工过程中,需要根据齿轮的材料、齿轮的精度要求和加工设备的性能来选择合适的加工方法。

同时,还需要注意刀具和模具的选择、加工参数的确定以及加工过程中的冷却润滑等问题,以保证加工质量和效率。

齿轮基本知识PPT课件

第16页/共60页

M :跨棒距,一种有效控制齿轮齿 厚的方法。将两量柱(球)放入沿 直径相对的两齿槽中,测量两量柱 (球)外侧面间的距离。测量方法 如图5所示。其中图a是测量偶数齿 齿轮示意图,图b是奇数齿齿轮示意 图。 dp :量棒直径

第17页/共60页

图5

x :变位系数,是刀具在加工齿轮 时,沿径向从轮坯中心向外(内) 移动的距离与模数的比值。其目的 为了避免加工少齿数时,发生根切、 齿轮传动配凑中心距、提高小齿轮 强度等一些作用。 图6是模数、齿数、压力角、齿顶 高系数、顶隙系数相同的情况下, 变位齿轮与标准齿轮比较。

第38页/共60页

第39页/共60页

滚齿

IT8~IT7,Ra:3.2~1.6μm。 (1)滚齿机和齿轮滚刀 齿轮滚刀:相当于一个右旋螺旋齿轮。

第40页/共60页

(2)滚齿原理与滚齿运动 滚齿原理:展成法。 滚齿运动: ①:主运动:滚刀旋转。

②:分齿运动:

③;垂直进给运动:切出整个齿宽。 ④:径向进给运动:切出整个齿深。 (3)滚齿工作范围 ①滚切直齿圆柱齿轮

第41页/共60页

3、滚齿与插齿比较 (1)加工原理相同:展成法 (2)加工精度和齿面粗糙度基本相同:精度为8~7级,Ra1.6μm (3)插齿的分齿精度略低于滚齿, 滚齿的齿形精度略低于插齿。 (4)插齿的齿面粗糙度略优于滚齿。 (5)插齿的生产率低于滚齿。 (6)加工范围不同。 插齿:内齿轮和小间隙多联齿轮 滚齿:螺旋齿轮、蜗轮和轴向齿轮较大的齿轮轴 (7)生产类型相同

图6

第18页/共60页

2.斜齿轮各参数定义 为了便于说明斜齿轮的问题,将斜齿 轮沿其分度圆柱面展开,便成为一个 矩形(如图7所示),矩形的高是斜齿 轮的宽度B,其长度是分度圆的周长 πd。此时,分度圆柱上齿轮的螺旋线 便展成为一条斜直线,其与轴线的夹 角为β,称为斜齿轮分度圆螺旋角,简 称斜齿轮螺旋角,用β表示。

齿轮基本知识

9,齿顶圆直径dk:( dk=d+2m ) 一般均以外径称齿顶圆。可以通过节圆直径加上2倍模数 算出。

10,齿底圆直径dr:( dk=d-2.5m ) 一般均以根圆外径称齿底圆。

b,转位直齿轮:

转位分正转位和负转位,不管转位是正还是负,节圆直径d

齒輪基本知識

一,齿轮的基本知识:

齿轮可以用来传递动力,改变转动方向、速度及 改变运动方式.

齿轮分为: 圆柱齿轮(用于两平行轴传动) 圆锥齿轮(用于两相交轴传动) 涡轮蜗杆(用于两垂直交叉轴传动)

二,齿轮基本参数

a,标准直齿轮:

1,齿数Z: 圆周上所加工之齿的总数。

2,模数m: 是指相邻两轮齿同侧齿廓间的 齿距t与圆周率π的比值(m=t/π) 以毫米为单位。

全齿误差Fi: 在回转一周中,其中心距离最大至最小之变化值;

单齿误差fi: 在回转一周中,各齿间变化最大之值;

五,齿轮测量:

1,图面齿轮参数识别(附件圖面講解); 2,直齿与螺旋齿齿数为奇数时外径测量需要用三点测定;

六,斜齿(螺旋齿)

斜齿轮基本资料下回课程会重点讲述,目前先让大家不 看图纸的情况下,如何区分斜齿是左旋还是右旋,详见 下面图片

图示一

图示二

上图示一:齿的倾斜方向向左-------左旋; 上图示二:齿的倾斜方向向右-------右旋;

是不变的。

1,转位系数:x

(当转位系数是正数时为正转位,

转齿顶高:hk= m+xm

4,齿底高:hf=1.25m-xm

5, 齿顶圆直径:

dk=d+2hk==mz+2m+2xm

6,齿底圆直径:

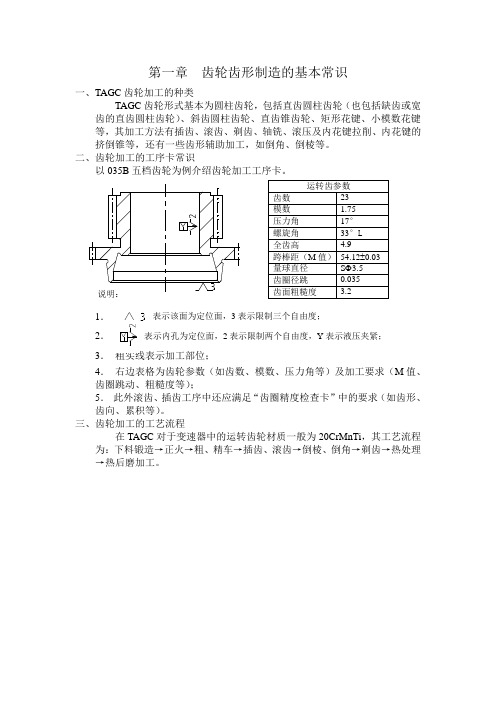

齿形知识

第二章插齿加工一、插齿机的用途、工作原理及传动1、插齿机的用途一般插齿机多用于粗精加工内、外啮合的直齿圆柱齿轮,特别适用于双联(如齿轮的结合齿部位)或多联齿轮(如中间轴)。

另外,配用缺齿或宽齿插齿刀,可加工缺齿或宽齿齿轮,如905T联齿中的缺齿、齿毂中的宽齿等;在刀具主轴上部配置螺旋导轨,并使用相应的螺旋插齿刀,可以加工斜齿轮,如5RYA中间轴的③齿圈、4RKA的三档齿轮等;插齿机工作台选用摇摆式的,可加工小锥度的齿轮,如联齿的锥齿、5RYA中间轴的④齿圈等。

TAGC的主要插齿机型为Y5132(南京二机床)、YS5120A(宜昌机床厂),另外有美国FELLOWS公司的10-2插齿机及德国SN4插齿机。

037项目新采用数控插齿机YK5132A(南京二机床)2、插齿机的工作原理及传动组成插齿机是按展成法原理加工齿轮的,很象两个齿轮做无间隙的啮合传动。

插齿机的传动组成包括:①、切削主运动:刀具主轴的快速往复运动,即冲程;②、圆周进给运动:刀具主轴绕自己的轴线作慢速回转运动;③、分齿运动:因被加工齿轮齿数的不同而调配(挂轮);④径向进给运动:刀具向被加工齿轮在齿深方向的切入运动;⑤让刀运动:与主轴往复运动相配合的脱离与接触运动,保证不划伤已加工表面。

二、插齿机的调整加工机床切齿调整前必须弄清被加工齿轮的模数、齿数、压力角、齿宽、技术要求、材料,以及插齿刀具的材质、齿数等。

然后按下列顺序进行机床调整:1、分齿挂轮:主要保证插齿刀主轴与工件主轴间的转速比。

Z刀—插齿刀齿数Z工—被加工工件齿数具体要求根据所用插齿机确定。

安装分齿挂轮时,齿轮的齿恻间隙不宜太大,否则影响传动精度;间隙太小,会引起磨损,运转后由于热的影响,间隙会更小,一般为0.1mm左右的间隙。

2、夹具安装:将夹具定位面擦净,安装在机床工作台上,并调整找正夹具,使径向、轴向定位面跳动不大于0.01mm。

3、刀具安装:将插齿刀定位面擦净,安装在机床主轴上,并用百分表检查刀具是否装正,要求刀具前刀面跳动不大于0.025mm,外径跳动不大于0.02mm。

圆柱齿轮的加工方法

圆柱齿轮的加工方法

【一、圆柱齿轮概述】

圆柱齿轮是一种常见的传动元件,广泛应用于各类机械设备中。

它主要由两个相互啮合的齿轮组成,其中一个齿轮的齿轴线与轴线垂直,另一个齿轮的齿轴线与轴线平行。

圆柱齿轮具有传动比稳定、承载能力高等特点。

【二、圆柱齿轮的加工方法】

1.铸造法:铸造法是将熔融的金属倒入齿轮模具中,待冷却凝固后得到齿轮成品。

这种方法生产效率较高,适用于大批量生产。

但齿轮的齿面粗糙度较大,精度较低,齿轮齿面易产生铸造缺陷。

2.锻造法:锻造法是将金属坯料通过锻造变形得到齿轮成品。

这种方法可以获得较高的齿轮精度,齿面粗糙度较小。

但锻造设备投入大,生产成本较高,不适合大批量生产。

3.切削加工法:切削加工法是通过机械切削得到齿轮成品。

这种方法可以获得较高的齿轮精度,齿面粗糙度较小。

切削加工法适用于中小批量生产和修配加工。

【三、加工方法比较与选择】

在选择圆柱齿轮的加工方法时,需综合考虑生产批量、齿轮精度要求、成本和生产周期等因素。

一般来说,大批量生产可选铸造法,中小批量生产可选切削加工法,对齿轮精度要求较高的场合可选锻造法。

【四、圆柱齿轮加工中的注意事项】

1.确保齿轮模具或刀具的精度,以提高齿轮的精度。

2.控制金属熔融温度和铸造过程,减少齿轮齿面的铸造缺陷。

3.合理选择切削参数,防止齿轮齿面磨损和毛刺。

4.严格检测齿轮的尺寸和齿面质量,确保齿轮传动性能。

齿轮的基本知识与应用(2024版)

精选2021版课件

35

渐开线齿轮的啮合

两个标准的渐开线齿轮的分度圆在标准的中心距下 相切啮合。

两轮啮合时的模样,看上去就像是分度圆直径大小 为d1、d2两个摩擦轮(Friction wheels)在传动。但 是,实际上渐开线齿轮的啮合取决于基圆而不是分度 圆。

精精选2021版课件

33

渐开线齿轮的优点

即使中心距多少有些误差,也可以正确的啮合。 比较容易得到正确的齿形,加工也比较容易。 因为在曲线上滚动啮合,所以,可以圆滑地传递旋转运动。 只要轮齿的大小相同,一个刀具可以加工齿数不同的齿轮。 齿根粗壮,强度高。

精选2021版课件

34

基圆和分度圆

基圆是形成渐开线齿形的基础圆。分度圆是 决定齿轮大小的基准圆。基圆与分度圆是齿轮 的重要几何尺寸。渐开线齿形是在基圆的外侧 形成的曲线。在基圆上压力角为零度。

分度圆直径 d=zm 齿顶圆直径 da=d+2m 齿根圆直径 df=d-2.5m

分度圆在实际的齿轮

中是无法直接看到的, 因为分度圆是为了决定 齿轮的大小而假设的圆 。

精选2021版课件

26

中心距与齿隙

一对齿轮的分度圆相切啮合时,中心距是两个分度圆

直径的和的一半。

中心距 a=(d1+d2)/2

在齿轮的啮合中,要

现代齿轮技术已达到:齿轮模数0.004~100毫米;齿轮 直径由1毫米~150米;传递功率可达 十万千瓦;转速可达 十万转/分;最高的圆周速度达300米/秒。

国际上,动力传动齿轮装置正沿着小型化、高速化、标准 化方向发展。特殊齿轮的应用、行星齿轮装置的发展、低振 动、低噪声齿轮装置的研制是齿轮设计方面的一些特点。

精选2021版课件

齿轮齿形加工

2. 插齿刀的齿面形状

①插齿刀往复运动时刀刃运动轨迹形成一齿轮称为产形齿轮 插齿刀往复运动时刀刃运动轨迹形成一齿轮称为产形齿轮 直齿插齿刀切削刃的端面投影就是产形齿轮的端面齿形, 直齿插齿刀切削刃的端面投影就是产形齿轮的端面齿形,必 端面齿形 须是渐开线。不考虑前角影响,插齿刀端面齿形是渐开线。 须是渐开线。不考虑前角影响,插齿刀端面齿形是渐开线。 插齿刀有顶刃后角和 ②插齿刀有顶刃后角和 侧刃后角, 侧刃后角,重磨后顶圆 直径和分圆齿厚减小。 直径和分圆齿厚减小。 不同端剖面应是变位量 不同的变位齿轮, 不同的变位齿轮,新刀 变位量最大,重磨后逐 变位量最大, 渐减小。 剖面变位 渐减小。O-O剖面变位 剖面 量为零称为原始剖面, 量为零称为原始剖面, 具有标准齿形。 具有标准齿形。 插齿刀实质上是个变变位齿轮 插齿刀实质上是个变变位齿轮

(三)Y3150E滚齿机 滚齿机

1.机床的特点及用途 机床的特点及用途 能加工工件最大直径为 500mm,最大模数为8. ,最大模数为 2.机床的运动分析 机床的运动分析 抓两端—连中间 抓两端 连中间 (1)主运动传动链 ) 电动机→主轴(滚刀) 电动机 主轴(滚刀) 主轴 (2)展成运动传动链 ) 滚刀转1r→工件转 工件转K/z r 滚刀转 工件转 (3)进给传动链 ) 工件转1 刀架移动mm 工件转 r→刀架移动 刀架移动 (4)滚斜齿轮时的差动链 ) 刀架移动L 工件转 工件转± 刀架移动 →工件转±1r (5)滚切蜗轮 ) 径向法滚切

实际上必须用合成机构 实际上必须用合成机构 把展成运动要求工件转 动B12和差动链要求工件 附加转动B 迭加起来, 附加转动 22迭加起来, 然后再传给工作台。 然后再传给工作台。 滚齿机是根据滚切斜齿轮 的传动原理设计的。 的传动原理设计的。当滚 切直齿轮时, 切直齿轮时,将差动链断 开,并把合成机构固定成 一个整体。 一个整体。