751 水果分选机设计

砂糖橘采摘机器人分拣机构设计

砂糖橘采摘机器人分拣机构设计砂糖橘是一种非常受欢迎的水果,每年在采摘季节,需要大量的人力参与采摘和分拣工作。

然而,传统的人工采摘和分拣方式效率低下,且劳动强度大。

因此,设计一种砂糖橘采摘机器人分拣机构,可以大大提高工作效率和产品质量。

一、机器人结构设计在砂糖橘采摘机器人的结构设计上,可以采用三段式设计。

第一段是机器人的底盘部分,用于提供稳定的支撑和移动功能。

第二段是机械臂部分,用于采摘砂糖橘并将其放置在传送带上。

第三段是传送带部分,用于将采摘好的砂糖橘分拣到不同的区域。

二、机器人工作原理砂糖橘采摘机器人工作原理如下:首先,机器人底盘移动到目标砂糖橘树附近。

然后,机器人的机械臂通过高精度传感器和计算机视觉系统,准确定位并采摘砂糖橘。

采摘后,机械臂将砂糖橘放置在传送带上。

传送带将砂糖橘送到分拣区域,根据不同标准(如大小、颜色等),将砂糖橘分拣到对应的容器中。

整个过程通过程序和控制系统自动完成。

三、机器人的优势相比传统的人工采摘和分拣方式,砂糖橘采摘机器人具有以下优势:1. 提高工作效率:机器人可以快速准确地采摘和分拣砂糖橘,大大提高工作效率,节约人力资源。

2. 减少人力成本:采摘砂糖橘是一项劳动密集型工作,使用机器人可以减少对人力的依赖,降低人力成本。

3. 提高产品质量:机器人采摘和分拣的过程可实现精确控制,保证采摘的砂糖橘质量一致性,提升产品质量。

4. 减少劳动强度:传统的采摘和分拣工作对人力的劳动强度大,使用机器人可以减轻工人的劳动负担。

5. 可持续发展:机器人采摘和分拣砂糖橘所用能源主要是电力,相对于燃油等传统能源更环保,符合可持续发展的要求。

四、机器人的应用前景砂糖橘采摘机器人分拣机构的设计,可以广泛应用于砂糖橘的种植基地和果园。

随着人工智能和机器人技术的不断进步,机器人的精度和性能将不断提高,未来机器人在农业领域的应用前景将更加广阔。

总结:砂糖橘采摘机器人分拣机构的设计是一项利用机械臂和传送带技术来实现采摘和分拣的创新农机。

一种水果自动分拣机的设计

一种水果自动分拣机的设计摘要:主要设计的是输送水果的装置,水果输送装置采用的单列化结构,是毕业设计中的一个重要装置,本次设计的分拣机器的单列化机构有三个方面,其一是电动机(在选择电动机时不仅要考虑安全还要考虑额定功率问题),其二是传送带,其三是四个滚筒。

水果输送装置的单列化结构是利用一个倾斜的输送装置(这里采用一个凹形板,利用水果的自身重力滑入输送带)和一个V型输送装置垂直分布(从水果输送进来到输送出去的方向),由于大部分的水果的外观像圆形,根据水果外观,故分拣机构选择使用双辊式关键词:品质分级单列化输送1水果品质分拣的背景与意义我国作为历史上及现在国际上的的农业大国,粮食与蔬菜一直是主要的种植的经济农作物,由于社会经济的高速发展,人民经济水平的不断提高,对生活的品质要求也不断提高,水果的消费额大大提高,水果的种植面积产量不断增大,水果也逐渐成为我国第三大农业种植产业。

现阶段,中国对水果质量的分拣研究存在很多局限,只能研究出大小分拣的机器,而且分拣机器的种类非常多,其结构也很复杂。

但是果农基本上对分拣机器知之甚少,要想使水果产品商品化,核心工作就是对水果品质进行分拣处理,在某种程度上,可以提升水果实际的销售利润。

因此,对于分拣机器的研究,不仅要使之结构简单,还要能够应用于实际生产中。

在国内以及国外市场,水果的市场潜力都非常大。

虽然中国属于水果市场生产大国,但是还没有进入强国的行列,中国水果出口额还不足全球总产量的十分之一,主要是因为中国水果质量没达到商品化的要求以及其外观和质量都相对较差,以致于在水果市场中毫无竞争力。

2水果品质分拣机的整体设计原则1.根据不同水果的质量以及其物理状态,发明出一种不仅可以分拣还能满足农户采摘的机器。

2.其分拣机器需要具备的特点有以下几方面,其一是分拣的准确,其二是分拣的高效,其三是分拣的安全度数高,其四是可靠。

3.以减少制造成本为目的,以满足功能需求为基础,机器的组建需要尽可能的简化,以此使农户在使用过程中更加方便操作以及拆卸。

水果分选机机械系统和称重模块的设计与实现

人工分级操作实际效率较低,且存在一定误差,为此需要在水果行业中实现机械自动化技术,促进分选作业机械化。

当前,在针对分选机械系统研究中,对水果分选机器设计与称重模块设计取得了一定成绩,为了促进对该应用目标更好的实现,在设计中应该充分对其工作原理进行分析,为实际设计应用提供参考依据,提升水果分选机械系统应用效率。

1 水果分选机的工作原理与总体结构水果风选机机械系统主要部分包括生产线支架、传动系统、水果托盘与分级箱。

机械系统是生产线整体运动过程中动力提供部位,主要为水果托盘传输工作提供动力;其他部件在安装中是支撑力的主要构成,也是称重与卸料零件安装的核心基础;生产线支架则是水果分选机中所有部件安装的基础;传动系统在安装中主要组成部件较多,包括电动机、齿轮减速器以及动力与从动力输出链轮等;水果托盘结构和输送链条两个部件直接铆接,输送链条运动会带动水果托盘运动,输送链条处于竖直状态下,与地面保持垂直状态;输送链条下方支撑结构以耐磨板为主,对输送链条在运行中的水平性起到了良好的稳固作用,保证称重模块运作的精准度。

称重模块主要构成部分有称重台、称重顶板、称重底板以及传感器等,称重模块在安装中应该直接固定在生产线支架之上;水果托盘与双节距传输带直接连接,水果托盘被运输至称重区则会与称重台相接触,称重台受到力作用,托盘根据旋转轴运动完成对水果称重与卸料;托盘形状为凹型,经过上料装置能够将水果逐渐被放入水果托盘之中,实现传输中水果排列;托盘与水果相接触的部分为塑料制品,能够最大程度防止表面托盘对水果机械所产生损伤;水果分级与卸料部件配合,能够将完成分选的水果根据装置系统信号翻转托盘,最终完成水果分级卸料工作。

图像采集系统包括摄像机、镜头、光源与光照箱,主要是在水果分选机传输中,对传输带上的水果进行动态图像收集,同时将其传输至图像处理系统。

重量等级对水果判别系统分为称重台和称重传感器两部分,实时处理水果传输中称重器所接收到的信息数据,对所得到的水果综合信息进行全面考虑,以此控制系统中各个水果等级评定。

水果机器视觉质量综合分选机的设计

水果机器视觉质量综合分选机的设计李光梅;魏新华;李法德;宋占华【摘要】为满足水果外观品质和质量综合分选的实际需要,设计了一种集机器视觉与质量检测为一体的水果自动分选机.该分选机主要由机械系统、称重模块、同步控制系统和图像处理系统组成.为此,介绍了各部分的结构及工作原理,给出了水果同步检测过程的实现方法.通过这种综合设计,该分选机能实时检测水果的大小、质量、颜色、表面缺陷状况和果形等品质,并能根据预定标准综合评定水果的等级,对水果进行自动分级.【期刊名称】《农机化研究》【年(卷),期】2008(000)011【总页数】3页(P124-126)【关键词】水果;机器视觉;质量;分选【作者】李光梅;魏新华;李法德;宋占华【作者单位】山东农业大学,机电学院,山东,泰安,271018;东南大学,自动化学院,南京,210096;山东农业大学,机电学院,山东,泰安,271018;山东农业大学,机电学院,山东,泰安,271018【正文语种】中文【中图分类】S3750 引言目前,国内外学者在利用机器视觉技术对水果外部品质检测方面进行了大量研究,取得了重大进展。

应义斌等人对苹果、柑橘、黄花梨等水果进行了较深入的研究,能够利用机器视觉技术实时检测水果的大小、颜色、表面缺陷状况和果形等品质[1-3]。

在水果质量分选方面,国外研究比较成熟,Frances等提出了一种在高速状态下精确检测水果质量的方法,在分选速度和准确率上都有了很大的提高[4]。

但在一些情况下,水果在按特定的要求分选完成后,在包装上市之前还要求给出其质量值。

而目前的水果分选机大多侧重于机器视觉或质量单一方面的研究。

为此,本文设计了一种集机器视觉与质量检测为一体的水果自动分选机,该分选机能实时检测水果的外观品质和质量,并将水果质量信息与外观品质评定结果实时融合得出最终分选等级,对水果进行自动分级卸料。

1 分选机的总体结构该分选机主要由机械系统、称重模块、同步控制系统和图像处理系统组成,结构如图1所示。

多用途水果分拣装置设计

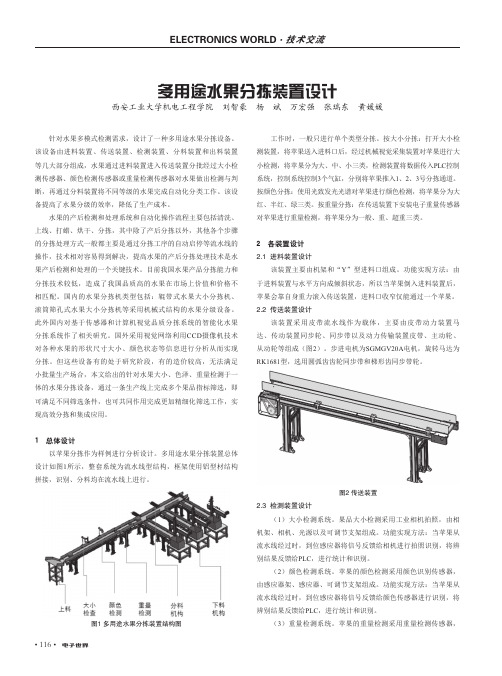

• 116•针对水果多模式检测需求,设计了一种多用途水果分拣设备。

该设备由进料装置、传送装置、检测装置、分料装置和出料装置等几大部分组成,水果通过进料装置进入传送装置分批经过大小检测传感器、颜色检测传感器或重量检测传感器对水果做出检测与判断,再通过分料装置将不同等级的水果完成自动化分类工作。

该设备提高了水果分级的效率,降低了生产成本。

水果的产后检测和处理系统和自动化操作流程主要包括清洗、上线、打蜡、烘干、分拣,其中除了产后分拣以外,其他各个步骤的分拣处理方式一般都主要是通过分拣工序的自动启停等流水线的操作,技术相对容易得到解决,提高水果的产后分拣处理技术是水果产后检测和处理的一个关键技术。

目前我国水果产品分拣能力和分拣技术较低,造成了我国品质高的水果在市场上价值和价格不相匹配。

国内的水果分拣机类型包括:辊带式水果大小分拣机、滚筒筛孔式水果大小分拣机等采用机械式结构的水果分级设备。

此外国内对基于传感器和计算机视觉品质分拣系统的智能化水果分拣系统作了相关研究。

国外采用视觉网络利用CCD 摄像机技术对各种水果的形状尺寸大小、颜色状态等信息进行分析从而实现分拣。

但这些设备有的处于研究阶段,有的造价较高,无法满足小批量生产场合,本文给出的针对水果大小、色泽、重量检测于一体的水果分拣设备,通过一条生产线上完成多个果品指标筛选,即可满足不同筛选条件,也可共同作用完成更加精细化筛选工作,实现高效分拣和集成应用。

1 总体设计以苹果分拣作为样例进行分析设计。

多用途水果分拣装置总体设计如图1所示,整套系统为流水线型结构,框架使用铝型材结构拼接,识别、分料均在流水线上进行。

图1 多用途水果分拣装置结构图工作时,一般只进行单个类型分拣。

按大小分拣:打开大小检测装置,将苹果送入进料口后,经过机械视觉采集装置对苹果进行大小检测,将苹果分为大、中、小三类,检测装置将数据传入PLC 控制系统,控制系统控制3个气缸,分别将苹果推入1、2、3号分拣通道。

苹果采摘及分拣一体化机械设计

苹果采摘及分拣一体化机械设计曹亚楠; 刘达志; 金华明; 徐平平; 朱文艳; 段宝玉【期刊名称】《《现代农业装备》》【年(卷),期】2019(010)005【总页数】5页(P30-34)【关键词】采摘; 分拣; 气缸; 夹取; 伸缩【作者】曹亚楠; 刘达志; 金华明; 徐平平; 朱文艳; 段宝玉【作者单位】内蒙古科技大学机械工程学院内蒙古包头 014010; 华北电力大学动力机械及工程学院北京 102206; 内蒙古科技大学分析测试中心【正文语种】中文【中图分类】S2250 引言随着我国经济发展和人民生活水平的提高,水果市场需求持续扩大,因而对水果种植、采摘、供应等一系列环节提出更高要求。

其中,水果采摘大约占到整个产业工作量的50%,水果收获(采摘)成本大概占到水果总成本的35%~45%[1]。

目前我国大部分水果产区在水果采摘时依然以手工作业为主,机械化程度不高。

以苹果为例,在丘陵产区,适用机械少,而平原产区受果园规模、果农购买力等原因影响,机械化水平也较低,导致我国苹果优势产区的综合机械化水平不到20%,非优势产区的综合机械化水平不到10%[2]。

水果采摘的机械化程度低,制约了苹果产业的发展。

苹果采摘是一项季节性较强的工作,目前的采摘仍以人力为主,我国面临人口结构老龄化和农村劳动力不断减少的现状,这进一步制约了苹果产业的发展。

为解决当前的矛盾,急需研究开发适合生产实际的水果采摘机械,以此减轻劳动强度、提高生产效率 [3,4]。

本文旨在设计一种低成本的通用型苹果采摘机械,以适应市场需求,促进苹果产业的发展。

1 总体装置介绍美国、英国、日本等国家较早开始进行振摇式水果采摘机械的设计,其机理是通过机械力或气动摇动果树的树枝和树干使果实与果蒂分离[5]。

但是振动需要的动力通常较大,而且振动的过程存在很多不稳定的因素,有可能对果树和果实造成损伤,对于桔子、橄榄等对果实表面损伤要求低的水果适用[6,7],因而振摇式采摘装置在苹果采摘中较少应用。

551 一种小型水果自动分级机机械部分的设计(SW建模)

我国是一个水果生产大国,水果产量高,品种繁多,种类较为齐全。这是我国水果产业的优势, 但这其中也存在一些问题。我国水果产业中有一部分是小规模型,由小户的果农种植。这些果农由 于规模小,对于水果产后的商品化处理较为简单,甚至不进行处理,直接进入市场销售,造成了一 定的经济损失。随着果农经营理念的进步,也意识到要改变生产经营方式,对水果进行分级等处理, 以实现利润的最大化。这是市场的需求,本设计的目的就是为了给市场提供一种小型水果的分级方 案,供用户选择。

(1)由于水果一般都比较娇嫩,容易擦伤或碰伤,采用传统的机械式分选分级机具难免会出 现损伤,从而造成“降级”损失。随着科技水平的不断提高,各学科互相渗透日益普遍,光学、电 子技术广泛应用到分选分级设备中。运用光、电技术,不仅效率高,检验精度也高,还可以测定果 实的成熟度、含糖量、有否病虫害、空心等,对这些项目,传统机械式是无能为力的。运用光、电 技术,还可以去掉很多繁杂的结构,机具紧凑、灵巧,可靠性高,甚至造价还低。

本文介绍了水果分级技术对与我国水果产业的作用及意义。同时针对水果分级技术,对国内外 的发展现状进行概述。在充分了解了国内外现有的技术,以国内外水果分级技术发展的现状作为技 术依据,设计了小型水果自动分级机械。本设计以小金橘为例进行设计创新。对采摘后的“小金橘” 一类的小型水果,对体积的大小进行分级处理,主要完成上料机构部分、分级结构部分的设计及计 算,包括方案的论证、传动结构、分级部分链条、链轮轴及其他主要零部件的设计及计算。

2 总体设计 ....................................................................................................................2 2.1 设计的内容.............................................................................................................2 2.2 设计的依据 ............................................................................................................3 2.3 设计的要求 ............................................................................................................3

水果收获拾取机设计方案说明书

International Conference on Mechanical, Electrical, Electronic Engineering & Science (MEEES 2018) Design and Prototype Verification of a Fruit Harvesting PickerYexin Chen a, Bin Ouyang and Zhiqiu WangDepartment of Mechanical and Electrical Engineering, Zhixing College of Hubei University, Wuhan430011, China.a*************************Keywords: Fruit harvesting, fruit collecting, telescopic picker.Abstract. The paper proposes a design scheme for a fruit harvesting picker that can realize precise and efficient continuous operations of fruit picking through ingenious mechanisms, so as to address the problems currently existing in fruit picking operations, such as low efficiency and no security assurance of high-attitude operators and reduce the picking costs. With the functions to pick, collect and pack fruits, the picker is comprised of three major mechanisms: Transmission Mechanism, Picking Mechanism and Fruit Collecting Mechanism. The picker, whose shape and size can be changed flexibly, is not only used for picking a single type of fruit, but also designed to be able to pick various kinds of fruits, which can be realized through minor changes of its cutter. Based on the design scheme, a prototype was built, and picking experiments were carried out, which proved the effectiveness of the design.1.IntroductionVariety of methods can be used to pick fruits, including manual picking, semi-mechanized picking, mechanized picking, and intelligent robotic picking and so on. [1] Manual picking is carried out mainly in three ways: (1) picking directly by hands; (2) picking with a half-open clamp; (3) picking with a stick equipped with a sickle head. These ways all have some deficiencies. When the fruit tree is high with fragile branches, the first way is not only unsafe but also easy to damage the tree. The second way is only suitable for picking the fruits that have a long stalk, while it can also easily make the stalk fall off and thus drop the fruit. The drawback of the third way is that the pedicle of the fruit can be easily broken, resulting in the falling of the fruit on the ground and breaking the stubble of the branch whose growth will be affected. As for semi-mechanized picking, it generally makes use of tools like automatic lift trolley or moving trailer to adjust the relative position of people and fruits, but the fruits are ultimately picked by hands. Mechanized picking is highly efficient but may seriously damage the fruits. Robotic picking greatly reduces the demands for labor and guarantees personal safety, while the current intelligent robots cannot fully meet the requirements of fruit harvesting and have high costs. [2]This paper puts forward a device for workers on the ground to pick the fruits on the tree. It first proposes the system level design of the fruit picker through concept development of the product, then divides the picker into three sub-assemblies, and finally designs or selects every mechanical part to finish the design of the picker. On the completion of the design, the first-generation prototype was built based on the design scheme, and corresponding experiment on fruit picking was conducted. 2.Concept Development2.1 Design Scheme.In this device, the rotation of the motor drives the rotation of the synchronous wheel, and the movement is transmitted to the shaft through the synchronous pulley so as to drive the rotation of the pinion. The rack could move up and down with the pinion’s rotation and finally drive the cutter to move up and down, thus realizing fruit picking operations.The scheme has following advantages:(1) The power is provided by motor, which saves labor;(2) Electrical energy has no pollution to the orchard, making this method more environmentally friendly;(3) The combination of picking and collecting enhances the efficiency of fruit harvesting;(4) Workers do not need to climb the tree, and their safety can be thus guaranteed;(5) There is no direct damage to the trees during the picking.2.2 System Level Design.The fruit picker consists of a frame and three mechanisms: Transmission Mechanism, Picking Mechanism and Collecting Mechanism. The structure and function of each mechanism is shown in the table.Table 1. Sub-assembly Mechanism ConceptNameComponents Function Transmission MechanismRack, Pinion, Synchronous Pulley, Shaft, Bearings, Motors. Power Transmission Picking MechanismCutter Picking Fruits Collecting Mechanism String Bag, Collection Box Collecting Fruits The device combines fruit picking and collecting together, with its lever arm being able to automatically stretch out and draw back. In this way, the worker only needs to operate the device on the ground and the fruits can be picked. After being picked, the fruits will fall safely and smoothly into the collection box under the action of gravity and the guidance of net rope, which largely reduces the workload and risks the worker faces and creates no pollutants.3. Mechanism Design3.1 Rack and Pinion Mechanism.The stress and strain of the rack vary by position. When the rack is horizontal, it is in an extreme position and the bending moment reaches the maximum value, which means that the fracture is most possible to occur. At this time, the rack can be simplified as a cantilever beam model for analysis and calculation, in which F is the maximum possible weight for the cutter, G is the weight of the rack, and L is the length of the rack. z W Is the section modulus in bending, b is the width of the cross section and h is the height of the cross section.The rack selected for the research has a size of 20mm 20mm 1500mm ⨯⨯. In order to reduce the weight of the mechanism, its material is selected as Nylon 6 with 15% glass fiber whose density is1.253g /cm and tensile strength is 103MPa. The safety factor is2. The calculation is as follows. [3] The maximum bending moment in the rack is: 41.52L M F L G N m =⨯+⨯=⋅ (1) The section modulus in bending is: 2631.3106z bh W m -==⨯ (2) []σIs the allowable stress and 32[]zM MPa W σ=< (3) The maximum stress is less than the allowable stress, which means that the design is reliable. The material of the Pinion keeps the same as the Rack. The parameters of the Rack and Pinion are designed as follows:Table 2. Rack and pinion design resultsParameters Design Results Module of gear 2mm Number of teeth15 Pitch-circle diameter30mm Addendum2mm Reddendum2.5mm Circular pitch6.28mm Outside diameter of gear34mm Pressure angles 20 degrees3.2 Assembly Mechanism.All the components and the assembly are 3D modeled by Pro/E software and simulated. The design results are as following figures.1-Pinion 2-Bearing 3-Shaft 4-Rack 5-Frame 6-Belt 7-Synchronous Wheel 8-MotorFig 1. Sub-assembly of transmission mechanism1-Cutter 2-Rack 3-Frame 4-MotorFig 2. 3D Assembly model4. Prototype Development The prototype is built and picking experiments are conducted. It has three operating modes: ascending mode, positioning mode and descending mode.Ascending mode: At the beginning of picking, the worker selects this mode, and the motor will drive the rotation of synchronous wheel. Through the rotation of the shaft, the pinion can drive the rack to move upwards.Positioning mode: When the rack ascends to the altitude at which the fruits need to be picked, the worker selects this mode and the motor will stop. In this way, the rack is seized up by the pinion and fixed at a stable altitude. Then the worker can operate the cutter to clamp the fruit on the ground.Descending mode: After the above steps, the worker selects this mode, and the motor will drive the reverse rotation of the synchronous wheel. Through the rotation of the shaft, the pinion can drive the rack to move downwards. As a result, the fruit can be pulled down by the pulling force.(a)Prototype (before stretching out) (b) Prototype (after stretching out) (c) Picking experimentFig 3. Prototype Verification5.SummaryThe research on electric telescopic fruit picker in this paper has mainly two achievements: firstly, the worker can pick fruits with the device on the ground; secondly, the device can automatically stretch out and draw back to pick fruits, which enhances the efficiency.To be more specific, the device has the following advantages:(1) The workers can complete the picking operations on the ground with no need to climb the tree, which guarantees their safety;(2) The fruits at a very high altitude which cannot be reached by workers can be picked by the device, which avoids the waste of fruits;(3) As the cutter has a relatively large radius and can be changed according to the fruit to be picked, the device is suitable for the picking of most fruits at a high altitude and the altitude can be changed based on the actual conditions. That is to say, the device has rather few limitations on fruit type and a wide range of operation altitudes;(4) The tree and branches will not be greatly damaged due to man-made causes;(5) The device has a simple structure, low costs and is easy to operate and maintain.Compared with other fruit harvesting pickers, the device proposed in this paper is convenient to take along and has a simple appearance and a wide range of application. With a mechanized and semi-automatic function, strong operability and low costs, it is suitable for picking many kinds of fruits, thus saving the labor, reducing the workload of orchard workers and possessing a broad application prospect in the field of fruit harvesting.AcknowledgementsThis work was supported by innovation training project of Hexing College of Hubei University (DC201816).References[1].Pealing Li, Sang-heron Lee, and Hung-Yao Hsu. Review on fruit harvesting method for potentialuse of automatic fruit harvesting systems. Procardia Engineering. Vol. 23 (2011) p. 351-366. [2].Victor Bloch, Amir Deegan, Vital Be char. A methodology of orchard architecture design for anoptimal harvesting robot. Bio systems engineering. Vol. 166 (2018) p. 126-137.[3].Robert L. Norton. Design of Machinery. McGraw-Hill Education, 2014, p. 432-438.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

水果分选机的设计摘 要:本文分析了中国国内外水果分级分选机的研究和发展现状,对未来进行了展望,设 计出了一种新型水果分级分选机构。

该水果分级分选机是由分级滚筒、传动机构和电动机组成。

采 用电动机提供动力,通过带轮传动机构,将运动和动力传送到直齿圆柱齿轮减速器,然后再通过链 轮传动机构,将所需的运动和动力传送至分级滚筒上,从而实现水果的分选。

整个机构简单且易于 操作,便于维护,提高了生产效率,降低了劳动强度,为实现水果加工机械化与规模化提供了前提。

关键词:水果;形状;分选机构;分级滚筒;The design of fruit sorting machineStudents: Wang TiezhuTutor: Wang LimingAbstract: This paper analyzes the present situation of the Chinese domestic and foreign fruit sorting machine research and development, on the future prospects, we design a new type of fruit sorting mechanism. The fruit sorting machine is composed of grading cylinder, transmission mechanism and a motor. The power provided by a motor, through a belt pulley transmission mechanism, the movement and power is transmitted to the straight tooth cylindrical gear reducer, and then through the chain wheel transmission mechanism, the required movement and power is transmitted to the classification on the drum, thereby we can realize the separation of fruit. The entire mechanism is simple and easy to operate, easy to maintain, improve production efficiency, reduce labor intensity, which help to achieve the fruit processing mechanization and scale and to provide the premise.Key Words: fruit; shape; the grading mechanism; grading cylinder1 前言1.1 选题研究意义水果分选是水果进入流通领域的一个重要环节,直接关系到水果生产的效益。

在 市场经济高度发达的今天,异地销售、大宗农产品交易和农产品国际贸易等均离不开 标准化。

而水果分选就是实现苹果商品标准化的最基础的一步。

我国是水果生产大国,但绝大部分苹果来源于农村集体和个体种植户,其品质差别很大,加上采摘及运输过 程中不同程度的损伤等影响,给水果的分选工作带来一定的困难。

目前苹果分选工作 多由人工完成,缺点是劳动强度大,生产率低且分选精度不稳定。

采用微机控制的机 电一体化设备来代替人工作业,可以实现苹果分选的自动化,有效地提高分选效率和 分选精度。

因此,研究开发水果采后的自动化处理设备,对苹果进行分级筛选然后销 售或加工。

1.2 国内外水果机械化发展概况我国是世界水果生产消费大国,但还不是水果加工强国。

水果的品质还难以完全 满足国内外消费者的要求,水果市场主要还在国内。

随着我国加入WTO,水果生产销售 面临着激烈的全球市场竞争,因此必须尽快提升我国水果种植和加工的水平,缩短与 国外的差距。

近几十年来,我国的水果加工水平提高缓慢,主要是我国的水果机械加 工技术水平落后造成的。

20世纪50年代以前,我国几乎没有食品机械工业,更不用说 水果加工。

水果的生产加工主要以手工操作为主,基本属于传统作坊生产方式。

仅在 沿海一些大城市有少量工业化生产方式的水果加工厂,所用设备几乎是国外设备。

进 入 20 世纪 50~70 年代,水果加工业及水果机械行业得到一定的发展,全国各地新建 了一大批水果加工工厂。

但这样依然没有从根本上改变水果加工落后的面貌,这些加 工厂尚处于半机械半手工的生产方式,机械加工仅用于一些主要的工序中,而其他生 产工序仍沿用传统的手工操作方式。

到了 20 世纪 80 年代以后,水果工业发展迅速。

这得益于80年代以后的改革开放政策。

随着外资的引入,出现很多独资、合资等形式 的外商水果加工企业。

这些企业在将先进的水果生产技术引进国内的同时,也将大量 先进的水果机械带入国内。

再加上社会对水果加工质量、品种、数量要求的不断提高, 极大地推进了我国水果工业以及水果机械制造业的发展。

通过消化吸收国外先进的水 果机械技术,使我国的水果机械工业的发展水平得到很大提高。

20世纪80年代中期, 我国水果工业实现了机械化和自动化。

进入 20 世纪 90 年代以后,又进行了新一轮的 技术改造工程。

在这一轮的技术改造工程中,许多水果加工厂对设备进行了更新换代, 或直接引进全套的国外先进设备,或采用国内厂家消化吸收生产出的新型机械设备。

经过两轮的技术改造工程,极大推进了我国水果机械工业的发展,水果机械工业现已 形成门类齐全、品种配套的产业,已经为机械工业中的重要产业之一。

1.3 国内水果机械化未来发展方向水果在中国食品产业占有重要地位,随着社会发展和进步,水果不但是人们生活 的必需品,而且对经济起了很好的作用,而水果分选机是水果生产中的一种主要机械。

21 世纪,中国将实现水果生产和加工全程机械化,以满足水果生产规模化、经营 产业化、水果产品多元化、水果质量无公害化的要求。

水果机械将集机、电、液于一 体,向智能化、自动化跨越。

1.4 目前国内常见的水果分选机主要有以下几种类型目前我国水果业生产上使用的分选机类型很多,大小不一。

根据水果检测指标的 不同,水果分选机大致可以分为大小分选机、重量分选机、外观品质分选机和内部品 质分选机。

本课题主要研究的是大小分选机,而根据其结构和工作原理的不同,大小 分选机可分为筛子分选机、回转带分选机、辊轴分选机、滚筒式分选机。

2 总体方案的拟定2.1 原理分析分选机上的分级装置的孔眼的大小和形状必须根椐水果的大小、形状和产品工艺 要求确定。

特别注意分级级数的设计计算,提高分选质量,以保证后序工序的顺利进 行。

水果分选机是由分选机构、传动机构和电动机组成。

水果分选时将水果运送至进 料斗,然后流入到分级滚筒或摆动筛中,使水果在滚筒里滚转和移动或在摆动筛中作 相对运动,并在此过程中通过相应的孔流出,以达到分级目的。

2.1.1 方案选择为了实现预定的功用,有两套方案可以实现:(参见图1、图2)方案一 采用摆动筛式进行水果的分选图 1 方案一 示意图Fig1 The figure of program 1方案二 采用滚筒式进行水果分选图 2 方案二 示意图Fig2 The figure of program 22.1.2 方案的比较方案一采用摆动筛式来进行水果的分选,其机械振动装置由皮带传动使偏心轮回 转,偏心轮带动曲柄连杆机构实现机体的直线往返式摆动。

摆动筛分选机的优点为: 结构简单,制造、安装容易;筛面调整方便,利用率高;以直线往复摆动为主。

振动 为辅,对物料损伤少;适用多物料及同一物料多种不同规格的分级。

缺点为:动力平 衡困难,噪音大,清洗不方便等。

方案二采用滚筒式来进行水果的分选,其滚筒由摩 擦轮带动,物料通过料斗流入到滚筒时,在其间滚转和移动,并在此过程中通过相应 的孔流出,以达到分级目的。

滚动式分选机的优点为:结构简单,分级效率高,工作 平稳,不存在动力不平衡现象。

缺点为:机器占地面积大,筛面利用率低;由于筛孔 调整困难,对原料的适应性差。

本课题研究的主要目的是实现水果生产的规模化和机 械化,而且主要针对单一物料进行分级,对水果的损伤情况不做过多要求,故采用方 案二比较合理。

2.2 总体结构设计2.2.1 总体结构总体结构分为以下主要部分(如图3所示):进料斗、滚筒、收集料斗、机架、传动装置、摩擦轮等。

图 3 水果分选机结构图Fig3 The principle figure of the structure of the fruit sorter2.2.2 传动路线水果分选机的传动路线如图 4 所示,该机构是通过电动机驱动皮带传动,将运动 和动力直齿圆柱齿轮减速器,通过减速器减速后,再由链轮传动机构将运动和动力传 递给摩擦轮,在摩擦轮的带动下,以实现对水果的分级。

1.电机2.皮带轮3.摩擦轮4.摩擦轮轴5.单级直齿圆柱齿轮减速器6.链传动图4 水果分选机的传动路线Fig4 The transmission route of the fruit sorter2.3 各执行机构主要参数的计算2.3.1 滚筒设计考虑到水果大小形状的差异,将滚筒的分级情况定为 6 级。

在实际分级中,可以 将相邻的两级料斗合为一级,以满足不同分级的需要。

现在设计采用5节筛筒,6级分 级。

2.3.2 滚筒孔眼总数的确定生产能力G可由下式计算:G= 3600zλm/1000×1000 (2-1) 式中:z为滚筒上的孔眼总数;G为生产能力;λ为在同一秒内从筛孔掉下物料的 系数,因分选机型和物料性质不同而异,滚筒式可取1.0%~2.5%;m为物料的平均 质量。

根据设计要求给定的参数G=12 t/h,m=400g,λ= 2.0%可求出z =1000×1000G/3600λm =1000×1000×12/3600×0.02×400 =417(个)2.3.3 滚筒直径D、长度L以及各级排数P和各排孔数Z的确定在生产能力已知的情况下,通过式(2-1)求取的Z为滚筒上所需的孔数。

但由于 各级筛孔孔径不同而滚筒直径相同,所以这个总孔数不能平均分配在各级中,而应根 据工艺的要求分成不同直径的若干级别,再依级数设每级排数以确定同一级每排筛孔 数。

若把滚筒展开成平面,则其关系为每级孔数=排数×每排孔数每级长度=(每级筛孔直径×每排孔数)+(筛孔间隙×各排孔数) 则 滚筒的圆周长度=(排数×各级孔径)+(排数×孔径)理论上,每级的孔数之和等于总孔数Z,每级长度之和是所设计的滚筒长度,但这 样设计计算各级滚筒的直径各不相同,无法连接在一起。