用于从废催化剂中回收钼的方法和设备

回收废催化剂中钨钼的分离及探讨

b i l i t y . Ac c o r di n g t o t hi s l a w,t u ng s t e n a n d mo l y b de n u m we r e s e pa r a t e d i n p r o d u c t i v e p r o c e s s .T h i s t e c h no l o g y h a s t h e a d v a n t a g e s o f s i mp l e p r o c e d u r e,c h e a p a n d r e l i a b l e wi t h t h e p r o d uc t s me e t i n g t h e ma r k e t d e ma n d. Ke y wo r ds: r e e o v mT; t u ng s t e n; mo l y b d e n u m; s e p a r a t i o n; p r e c i p i t a t i o n; i o n e x c h a n g e

形势还 会 不 断 发 展 。石 油 炼 制 和 石 化 产 业 需 用

将正 钨 酸盐 溶 液酸 化 时 , 正钨 酸 根离 子在 不 同 酸度 条件 下 聚 合 生 成 溶解 性 不 同 的 钨 同 多 酸 根 离

子 , 见图 1

pH=6~ 7 5 pH 3 6~4 2 pH≤ 1

2 2 4 2 0 0 ) 2 2 4 2 0 0 ) ( 1 . 东 台市创先钨钼材料有限公 司 , 江苏 东台 ( 2 . 江苏宏泰纤维科技有 限公司 , 江苏 东台 摘

要: 回收废催化剂中钨钼时须将钨钼尽量分离 , 根据钨酸根、 钼酸根离子在不 同酸度条件下 , 生成 同多酸显示出不同

废催化剂中钼、钒回收工艺的研究

废催化剂中钼、钒回收工艺的研究I.引言-废催化剂回收的意义-钼、钒在废催化剂中的含量及重要性-国内外钼、钒回收技术现状II.废催化剂中钼、钒的萃取分离工艺-钼、钒萃取剂的选择与性能-影响萃取效率的因素分析-萃取分离实验研究III.废催化剂中钼、钒的还原回收工艺-还原剂的选择与性能-影响还原效率的因素分析-还原回收实验研究IV.废催化剂中钼、钒的浸出回收工艺-浸出剂的选择与性能-影响浸出效率的因素分析-浸出回收实验研究V.结论与展望-工艺比较与评价-未来研究方向及发展趋势VI.参考文献一、引言废催化剂是指在裂化反应、重整化反应、加氢裂化反应等石油化工生产过程中使用后的废弃催化剂。

其中含有多种有机化合物、金属元素和无机盐等。

由于其复杂的成分和危害性,废催化剂的处理和处置成为了石油化工行业中重要的环保问题。

废催化剂中,钼和钒是其中主要的金属元素之一。

钼在催化剂中作为焦炭燃烧时的催化剂,常见于润滑油的加工过程中。

钒则常出现在加氢催化裂解反应中,是裂解剂和加氢剂的催化剂,同时也作为焦炭燃烧时的催化剂。

钼和钒的回收处理,不仅能够减少废催化剂的对环境的污染,还能够同时提取其中的金属元素经济价值,是一项具有非常重要的经济和环保意义的工作。

目前,国内外钼、钒的回收技术已经越来越成熟。

通过研究和总结现有技术,以及结合实践,综合运用钼、钒的萃取分离、还原回收、浸出回收等多种工艺,提高回收率和资源利用率,对钼、钒的回收处理有着重要的意义。

本文就废催化剂中钼、钒回收工艺的研究进行论述,分析并总结国内外钼、钒回收技术现状,并提出研究进展和未来发展趋势。

二、废催化剂中钼、钒的萃取分离工艺废催化剂中钼、钒的萃取分离技术包括有机相和水相的分离、萃取剂选择及动力学因素等多个方面的问题。

采用萃取剂选择良好、工艺条件控制合理的萃取分离工艺,可以将废催化剂中的钼和钒效率地分离出来。

本章主要从以下三个方面介绍废催化剂中钼、钒的萃取分离工艺。

钴钼废催化剂回收钼的方法

废催化剂约为 2k , 0 t石油工业每年产生 的钴一 钼废催

化剂约为 3k , 0 t该催化剂使用一定时间后 因失活而 被废弃。废催 化剂 中含 Mo4—5 、 o1 左 0 0 c 0

2 2 无 机法 .

无机法主要有 三种 , 即酸溶法 、 浸法 和碱浸 氨 法 。这三种方法是 国内现阶段 的主要研 究方法 , 它

回收率、 经济效益等方面的比较 , 认为氢氧化钠碱浸法在多方面具有优势 , 是回收钼的首选方法。

关键 词 : 催 化荆 回收 钼 酸铵 废 氨漫法 碱 浸 法

的选择性与高的提取率 , 这也是今后 有机提取法 的

上 鄹 昌

一

个发展方 向。

据资料统计 , 我国合成氨工业每年产生的钻一 钼

们在工艺、 产率、 产品质量等方面都不尽相同。关于 这三种方法的文章有很 多。但是对于这三种方法的 比较却没有 , 本文就对这三种方法进行 了综述比较 。 酸溶法[ 是将粉碎焙烧过的废催化剂用酸直接 ]

右 、 i —8 、 i O 左右。是相 当宝贵 的二次资 B N 7 1 源, 应充分予以回收, 同时有利于环境保护。西方国

用范围的前景是非常广阔的。

催化剂 中的碳和硫 , 将钼转化为氧化钼 , 然后用溶有 部分碳酸氢铵的氨水浸取, 使钼转化为钼酸铵而进 入液相 , 而钴不溶于氨水 , 留在废渣 中, 仍 然后 在滤

2 国 内几种重要 方法的简介

现今 国内对钻钼废催化剂的回收方法主要分为

废催化剂中钼和钒的分离

0 前 言

废催化剂已被国内外公认为环境污染物 : 1970 年日本就颁布了固体废物与清除法律 ,确认废催化 剂为环境污染物 。美国的环保法规定 ,进入环境前 的有害物质必须转化为无害物质[1 ] ,我国也加大了 这方面的治理力度 。

重油加氢脱硫废催化剂是以氧化铝为载体的钼 - 钴催化剂 ,在使用过程中 ,由于原料中的钒 、镍 、硫 的沉积而逐渐失去活性 ,因此大量的此类废催化剂 需要更新 ,淘汰下来的废催化剂含 Mo 3 %~12 %、 V 0. 5 %~12 %、Co 0 %~3 %、As 0 %~0. 3 %、SiO2 0. 5 %~15 %、P 0 %~5 %和一定量的 S 和 C ,此类 废催化剂需要回收处理 ,一方面既能保护环境 ,另一 方面又能充分利用有价金属 。在此类废催化剂回收 过程中 ,由于钼和钒的化学共性较多 ,分离较困难 , 本文着重阐述国内外在此类废催化剂回收处理过程 中钼和钒分离的研究进展情况 。

废催化剂中钼和钴含量的测定方法

废催化剂中钼和钴含量的测定方法随着工业发展和化工生产的不断增加,废催化剂的处理和回收成为一个重要的环保问题。

催化剂中的钼和钴是宝贵的资源,准确测定其含量对于资源回收和再利用具有重要意义。

本文将介绍一种常用的废催化剂中钼和钴含量的测定方法,并简要分析其优缺点。

一、测定方法:1. 样品预处理:将废催化剂样品收集并粉碎,并将所需测定的部分样品取出。

样品的质量要足够,确保测试结果的准确性。

然后,将样品放入煮沸的酸中(如稀硝酸、氢氟酸混合酸溶液)溶解,以溶解催化剂中的成分。

2. 钼和钴的分离:将样品酸溶液转移到分离漏斗中,并加入适量的氨水使溶液达到碱性。

钼呈黄色络合物溶于氨水中,而钴为胶体态物质,不溶于氨水中。

因此,通过分离可以将钴和钼分离。

3. 钴的沉淀与测定:将分离后的溶液酸化,并加入过量的钠棕榈酸,使钴形成金黄色钴棕榈酸盐沉淀。

将沉淀通过滤纸过滤,用去离子水洗涤并干燥。

然后,将沉淀溶解于盐酸中,并用稀硝酸稀释至一定体积。

最后,使用原子吸收光谱法(AAS)对溶液中的钴含量进行测定。

根据测得的吸收浓度,计算出样品中钴的含量。

4. 钼的测定:将分离后的母液酸化,并加入过量的柠檬酸铵溶液,使钼形成红色络合物沉淀。

将沉淀过滤、洗涤并干燥。

然后,将沉淀溶解在稀硝酸中,并用去离子水稀释至一定体积。

最后,使用AAS对溶液中的钼含量进行测定。

本文介绍了一种常用的废催化剂中钼和钴含量的测定方法。

该方法通过样品的预处理、钴的分离与测定、钼的测定等步骤,可以准确测定样品中的钼和钴含量。

然而,该方法仍存在一些局限性,如需使用昂贵的实验设备和化学试剂,并需要熟练的操作技巧。

因此,在实际应用中需要根据实际情况选择合适的测定方法。

以某废催化剂样品为例,首先收集样品并进行粉碎处理。

然后,将样品酸溶液转移到分离漏斗中,并加入适量的氨水使溶液达到碱性。

通过分离,将钴和钼分离开。

钴的沉淀与测定步骤中,将钴形成钴棕榈酸盐沉淀,并通过过滤、洗涤和溶解测定钴含量。

从含废催化剂的煤液化残余物中回收金属的方法

从含废催化剂的煤液化残余物中回收金属的方法[0001] 相关申请[0002] 本申请涉及并要求2009年3月25日提交的美国临时申请61/163331的优先权。

技术领域[0003] 本发明涉及从由煤液化工艺产生的残余物中回收金属的方法。

[0004] 发明背景[0005] 在煤液化工艺中,使用过渡金属催化剂如二硫化钼从重质烃质材料如煤、焦油砂等中得到更轻分子量的有价值的液体产物。

随着所述方法的进展,大部分钼一般浓缩在含金属的材料、固体残余物或重质残渣中。

[0006] 已经引入了各种方法来从废煤液化催化剂中回收过渡金属组分。

美国专利6153155公开了一种方法,其中对固体残余物进行焦化然后在800℃~1900℃的范围内燃烧。

利用氨和碳酸铵对烟尘进行处理以得到钼酸铵。

美国专利4417972公开了一种方法,其中将不溶的硫化钼转化为可溶的氧化钼以用于随后作为钼酸盐来回收钼。

美国专利4417972公开了一种方法,其中在甲醇和氧化剂如过氧化氢存在下利用硫酸与固体残余物进行反应,以将钼萃取入水相中。

[0007] 仍需要一种回收过渡金属的改进的且简单的方法,包括但不限于从煤液化残余物中回收钼。

[0008] 发明概述[0009] 在一个实施方案中,本发明涉及从含金属的材料中回收金属的方法,所述方法包括:使得含金属的材料的至少一部分的粒度下降;将所述含金属的材料混合在酸溶液中以形成含有至少碱土金属化合物的第一浆料;从所述第一浆料中分离出所述至少碱土金属化合物以形成第一滤液和含金属的材料;将金属从含金属的材料中浸出以形成含有过渡金属的加压浸出溶液;从所述加压浸出溶液中沉淀并回收过渡金属。

[0010] 在另一个方面中,本发明涉及从脱油并干燥的煤液化残余物中回收金属的方法,所述煤液化残余物含有源自VIB族金属硫化物催化剂的废催化剂。

除了废催化剂之外,所述煤液化残余物含有灰和不溶的有机物质。

所述方法包括:从煤液化工艺中取出煤液化残余物,其中所述煤液化残余物含有废催化剂;对脱油并干燥的煤液化残余物进行粉碎、研磨或磨碎;将所述磨碎的废催化剂残余物分级至选定的粒度分布以形成废催化剂残余物;将所述废催化剂残余物与弱酸溶液接触以溶解碱土金属化合物并形成含废催化剂、灰、不溶性有机物质和溶解的碱土金属络合物的第一浆料;将所述溶解的碱土金属络合物从所述浆料中分离并除去,以形成含所述废催化剂的含金属的材料;在足够的温度和压力下在空气存在下利用氨溶液对含所述废催化剂的含金属的材料进行浸出以形成含至少VIB族可溶性金属络合物、不溶的有机物质和灰的加压浸出浆料;从所述加压浸出浆料中分离并除去所述含金属的材料以形成加压浸出溶液;从所述加压浸出溶液中沉淀出至少一部分VIB族金属,其中在第一预选的pH下进行沉淀以将至少一部分VIB族金属作为不溶性金属络合物沉淀出来。

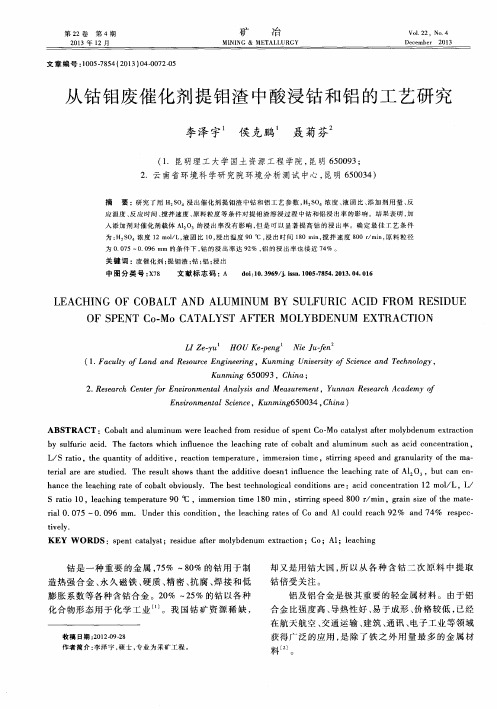

从钴钼废催化剂提钼渣中酸浸钴和铝的工艺研究

2 . R e s e a r c h C e n t e r f o r E n v i r o n m e n t a l A n a l y s i s a n d Me a s u r e m e n t , Y u n n a n R e s e a r c h A c a d e m y o f

从 钴 钼废 催 化 剂 提钼 渣 中酸 浸钴 和铝 的工艺 研 究

李 泽 宇 侯 克 鹏 聂 菊 芬

( 1 .昆明理 工大 学 国土 资源 工程 学院 , 昆明 6 5 0 0 9 3 ;

2 .云 南省环 境科 学研 究院环境 分析 测试 中心 , 昆明 6 5 0 0 3 4 )

第 2 2卷

第 4期

矿

冶

Vo 1 . 2 2, No . 4 De c e mb e r 2 0l 3

2 0 1 3年 l 2月

MI NI NG & M E T AL L URGY

文章 编号 : 1 0 0 5 — 7 8 5 4 ( 2 0 1 3 ) 0 4 - 0 0 7 2 - 0 5

摘 要 :研究了用 H s O 浸 出催化剂提钼渣 中钴和铝工艺参数 , H2 s 0 浓度 、 液 固比 、 添加剂用量 、 反

应温度 、 反应时间 、 搅 拌 速度 、 原 料 粒 度 等 条 件对 提钼 渣 溶 浸 过 程 中 钴 和 铝浸 出率 的 影 响 。 结 果表 明 , 加 入 添加 剂 对 催 化 剂 载 体 A 1 0 的浸 出 率 没 有 影 响 , 但 是 可 以 显 著 提 高 钴 的浸 出率 。确 定 最 佳 工 艺 条 件 为: H 2 S O 浓 度 1 2 mo l / L , 液固比 1 0 , 浸 出温 度 9 0℃ , 浸出时间 1 8 0 mi n , 搅拌速度 8 0 0 r / mi n , 原 料 粒 径 为0 . 0 7 5~ 0 . 0 9 6 mm 的条 件 下 , 钴的浸出率达 9 2 %, 铝 的 浸 出率 也 接 近 7 4 %。

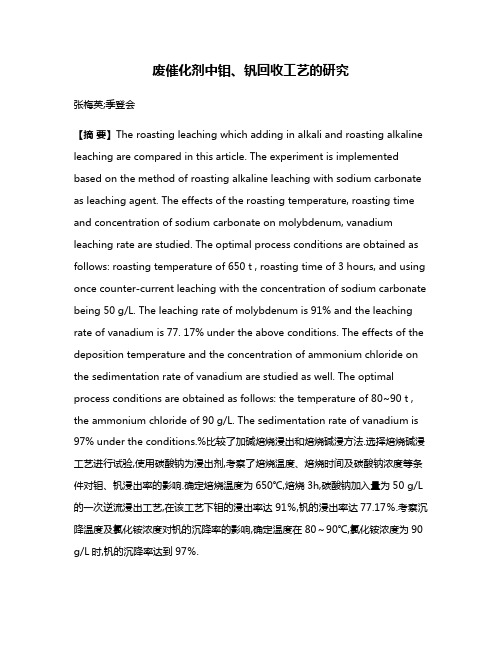

废催化剂中钼、钒回收工艺的研究

废催化剂中钼、钒回收工艺的研究张梅英;季登会【摘要】The roasting leaching which adding in alkali and roasting alkaline leaching are compared in this article. The experiment is implemented based on the method of roasting alkaline leaching with sodium carbonate as leaching agent. The effects of the roasting temperature, roasting time and concentration of sodium carbonate on molybdenum, vanadium leaching rate are studied. The optimal process conditions are obtained as follows: roasting temperature of 650 t , roasting time of 3 hours, and using once counter-current leaching with the concentration of sodium carbonate being 50 g/L. The leaching rate of molybdenum is 91% and the leaching rate of vanadium is 77. 17% under the above conditions. The effects of the deposition temperature and the concentration of ammonium chloride on the sedimentation rate of vanadium are studied as well. The optimal process conditions are obtained as follows: the temperature of 80~90 t , the ammonium chloride of 90 g/L. The sedimentation rate of vanadium is 97% under the conditions.%比较了加碱焙烧浸出和焙烧碱浸方法.选择焙烧碱浸工艺进行试验,使用碳酸钠为浸出剂,考察了焙烧温度、焙烧时间及碳酸钠浓度等条件对钼、钒浸出率的影响.确定焙烧温度为650℃,焙烧3h,碳酸钠加入量为50 g/L 的一次逆流浸出工艺,在该工艺下钼的浸出率达91%,钒的浸出率达77.17%.考察沉降温度及氯化铵浓度对钒的沉降率的影响,确定温度在80~90℃,氯化铵浓度为90 g/L时,钒的沉降率达到97%.【期刊名称】《矿冶》【年(卷),期】2011(020)004【总页数】4页(P109-112)【关键词】废催化剂;钼;钒;焙烧;浸出【作者】张梅英;季登会【作者单位】云南锡业集团(控股)有限责任公司研究设计院,云南个旧661000;云南锡业集团(控股)有限责任公司研究设计院,云南个旧661000【正文语种】中文【中图分类】X74含钼催化剂广泛应用于多种化工生产过程中,是一类非常重要的催化剂,其种类繁多,不同基体,添加不同掺杂离子,其催化功能也不同〔1〕。