第1章 硅的晶体结构、环境与衬底制备

硅工艺 第一章-硅的晶体结构、环境与衬底制备

1.1 硅晶体结构的特点

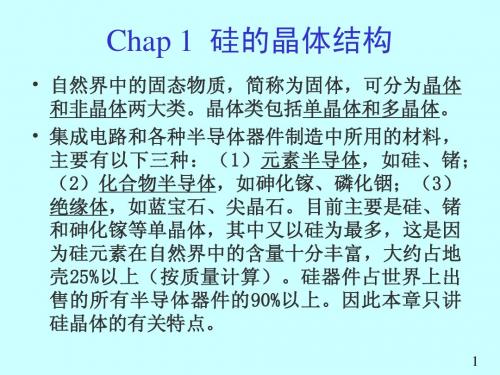

晶体中组成原子、分子、离子按一定规则周期排列。任一晶体都可以看成由 质点(原子、分子、离子)在三维空间按一定规则重复排列构成的。 晶格-晶体中这种周期性结构。 单晶-整个晶体由单一的晶格连续组成的晶体。 多晶-晶体由相同结构的很多小晶粒无规则地堆积而成。

硅的晶体结构

硅的晶体结构:构成一个正四面体,具有金 刚石晶体结构。

22 1 4 1 2 4

4

2.83

2a a

2a2 a2

1.2.3 堆积模型

面心立方晶格又称立方密排晶格 两种堆积方式:AB-六角密积 配位数-12 ABC-立方密积

1.2.4 双层密排面

金刚石结构为两套面心立方晶格套构而成,所以它的{111}晶面也是原子

密排面。沿体对角线滑移1/4梯对角线的长度,刚好是晶胞面心立方原子

1.3 单晶中的原生缺陷和有害杂质

原生缺陷是晶体生长过程中形成的缺陷。主要有宏观缺陷

和微观缺陷两大类。孪晶、裂纹、夹杂、位错、小角度晶界、微缺陷和 微沉积等。

有害杂质则是会影响晶体性质的杂质或杂质团,主要有

受主、施主、重金属、碱金属等。原量生缺陷和有害杂质除影响材料的 力学性质、载流子的输运或杂质的扩散行为外,还与加工工艺中产生的诱 生缺陷密切相关。

所在位置。形成AA

BB´CC´堆积。故硅晶体的密排面都是双层的。

双层密排面内距离: 3a /12

双层密排面间距离: 3a / 4

金刚石晶面的特点: 1、易沿{111}密排面形成解理面。 2、 {111}密排面结合牢固,化学腐 蚀困难、缓慢,腐蚀后容易暴露在 表面。 3、 {111}密排面面间距离大,结合 弱,晶格缺陷容易在此形成和扩展。 4、 {111}密排面晶面能量低,在晶 体生长中易使晶体表面形成{111} 晶面。

硅的制备及其晶体结构

硅的制备及其晶体结构硅是一种广泛应用于电子、光学和太阳能等领域的重要材料。

在本文中,我们将探讨硅的制备方法以及硅的晶体结构。

硅的制备方法有多种,常见的包括物理和化学两种方法。

物理方法主要包括熔融法和气相沉积法。

化学方法则包括褐煤炭化方法、金属硅还原法和硅酸盐熔融法等。

熔融法是硅的传统制备方法之一,其主要步骤包括矿石选矿、冶炼和提纯。

选矿过程是从矿石中分离出含硅矿石的步骤,冶炼过程是将含硅矿石加热至高温以分解硅矿石,生成气态的硅化物,然后将其冷凝收集。

提纯过程是通过化学反应和物理分离等方法进一步提高硅的纯度。

气相沉积法是一种现代化学气相沉积技术,通过将硅源气体(例如氯硅烷)和载气(例如氢气)送入高温反应室中,使硅源气体发生热解,生成纯净的SiH4气体,然后将其沉积在基底上形成硅薄膜。

褐煤炭化方法是一种将褐煤作为原料进行硅制备的方法。

褐煤中含有大量的有机物和硅质颗粒,通过加热褐煤至高温,使硅质颗粒脱除有机物并形成硅化物,然后通过浸出、焙烧和还原等步骤提取出纯净的硅。

金属硅还原法是一种将二氧化硅与金属硅在高温条件下反应生成金属硅的方法。

该方法需要高温和高压条件,并能够生产高纯度的硅。

硅酸盐熔融法是一种利用硅酸盐矿石制备硅的方法。

矿石经过破碎、石灰烧结和还原等步骤,将硅酸盐矿石中的硅氧化为气态硅酸盐,然后进行湿法提取、干燥、还原等处理,最终得到纯净的硅。

硅的晶体结构是面心立方结构,每个硅原子和其周围的四个硅原子形成共价键。

硅晶体的晶格常数约为0.543 nm,每个晶胞中有8个硅原子。

硅晶体具有良好的热稳定性和电性能,可用于制备半导体器件。

总结起来,硅的制备方法有物理和化学两种。

物理方法包括熔融法和气相沉积法,化学方法包括褐煤炭化方法、金属硅还原法和硅酸盐熔融法。

硅的晶体结构是面心立方结构,每个硅原子与其周围的四个硅原子形成共价键。

硅的制备和晶体结构研究对于进一步应用和发展硅材料具有重要意义。

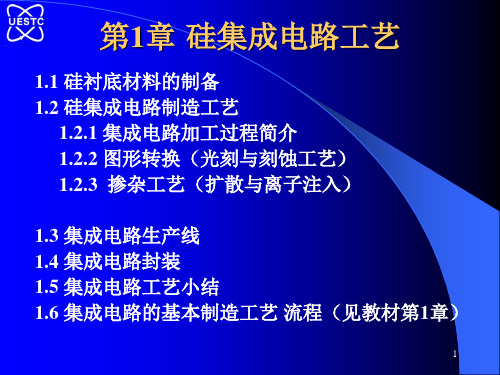

集成电路基本制造工艺

– Na、K、Fe、Cu、Au 等元素 – 扩散系数要比替位式扩散大6~7个数量级 – (绝对不许用手摸硅片—防止Na+沾污。)30

Sc

Sc

xJ

xJ

立体图

柱面

平面 球面

横向扩展宽度=0.8xj

剖面图

杂质横向扩散示意图

31

离子注入

离子注入是另一种掺杂技术,离子 注入掺杂也分为两个步骤:离子注入和 退火再分布。离子注入是通过高能离子 束轰击硅片表面,在掺杂窗口处,杂质 离子被注入硅本体,在其他部位,杂质 离子被硅表面的保护层屏蔽,完成选择 掺杂的过程。进入硅中的杂质离子在一 定的位置形成一定的分布。通常,离子 注入的深度(平均射程)较浅且浓度较大, 必须重新使它们再分布。掺杂深度由注 入杂质离子的能量和质量决定,掺杂浓 度由注入杂质离子的数目(剂量)决定。

27

1.2.3 掺杂工艺(扩散与离子注入)

通过掺杂可以在硅衬底上形成不同类型的半导体区

域,构成各种器件结构。掺杂工艺的基本思想就是通过 某种技术措施,将一定浓度的Ⅲ价元素,如硼,或Ⅴ价 元素,如磷、砷等掺入半导体衬底。

D

G

S

G

D

S

Al

SiO2

N

N

P-si

28

掺杂:将需要的杂质掺入特定的 半导体区域中,以达到改变半导 体电学性质,形成PN结、电阻、 欧姆接触

湿法刻蚀:利用液态化学试剂或溶液通过化 学反应进行刻蚀的方法。

干法刻蚀:主要指利用低压放电产生的等离子 体中的离子或游离基(处于激发态的分子、原子 及各种原子基团等)与材料发生化学反应或通过 轰击等物理作用而达到刻蚀的目的。

26

半导体工艺

制作异质结双极性晶体管HBT。 制作高电子迁移率晶体管HEMT。

制作高性能的LED及LD。

2018年6月6日 22

半导体/绝缘体材料系统

半导体/绝缘体材料系统是半导体与绝缘体相结 合的材料系统。其典型代表是绝缘体上硅(SOI: Silicon On Insulator)。

注入氧隔离(SIMOX)和晶片粘接两种SOI制造技术

2018年6月6日

8

在纯金属不能满足一些重要的电学参数、达不到可靠度 的情况下,IC金属化工艺中采用合金。

硅铝、铝铜、铝硅铜等合金已用于减小峰值、增大电子 迁移率、增强扩散屏蔽,改进附着特性等。或用于形成 特定的肖特基势垒。例如,稍微在Al中多加1wt%的Si 即可使Al导线上的缺陷减至最少,而在Al中加入少量 Cu,则可使电子迁移率提高101000倍; 通过金属之间或与Si的互相掺杂可以增强热稳定性

0.90 2.5×10-6 2.8×1019 1.0×1019

15

锗(Ge):

①漏电流大:禁带宽度窄,仅0.66eV(Si:1.1eV); ②工作温度低:75℃(Si:150℃); ③GeO2:易水解(SiO2稳定); ④本征电阻率低:47Ω· cm(Si: 2.3×105Ω· cm); ⑤成本高。 优点:电子和空穴迁移率均高于Si 最新应用研究:应变Ge技术--Ge沟道MOSFET

2018年6月6日

3

1.0 集成电路材料

分 类 导体 半导体 绝缘体 材 料 铝、金、钨、铜等金 属,镍铬等合金 硅、锗、砷化镓、磷 化铟等

SiO2(二氧化硅)、SiON(氮氧 化硅)、Si3N4(氮化硅)等

电导率 >105 S· cm-1 10-9~10-2 S· cm-1 10-22~10-14 S· cm-1

Chap1 硅的晶体结构

23

4. 放肩

缩颈工艺完成后,略降低温度(15-40℃) ,让晶体逐渐长大到 所需的直径为止。这称为“放肩”。

24

5. 等径生长:当晶体直径到达所需尺寸后,提高拉速,使晶体直 径不再增大,称为收肩。收肩后保持晶体直径不变,就是等径 生长。此时要严格控制温度和拉速。

25

6. 收晶:晶体生长所需长度后,拉速不变,升高熔体温度或熔体 温度不变,加快拉速,使晶体脱离熔体液面。

20

1.6 单晶制备

一、直拉法(CZ法)

CZ 拉晶仪 1. 熔炉 石英坩埚:盛熔融硅液; 石墨基座:支撑石英坩埚;加热坩埚; 旋转装置:顺时针转; 加热装置:RF线圈; 2. 拉晶装置 籽晶夹持器:夹持籽晶(单晶); 旋转提拉装置:逆时针; 3. 环境控制系统 气路供应系统 流量控制器 排气系统 4. 电子控制反馈系统

孪晶:是指两个晶体(或一个晶体的两部分)沿一个公共晶面(即特定取向关系) 构成镜面对称的位向关系,这两个晶体就称为“孪晶”,此公共晶面就称孪晶面。 晶粒间界则是彼此没有固定晶向关系的晶体之间的过渡区。

孪晶界

晶粒间界 15

堆垛层错是指是晶体结构层正常的周期性重复堆垛顺序在某一层间出现了错误, 从而导致的沿该层间平面(称为层错面)两侧附近原子的错误排布 。

16

四、体缺陷

由于杂质在硅晶体中存在有限的固浓度, 当掺入的数量超过晶 体可接受的浓度时, 杂质在晶体中就会沉积,形成体缺陷。

17

1.4 硅中杂质

1.半导体电阻率的高低与所含杂质浓度有密切的关系。 本征半导体:不含杂质,也就是纯净半导体,它的 电阻率即载流子浓度是由自身的本征性质所决定。 杂质半导体:掺入一定数量杂质的半导体。 2.施主杂质:位于晶格位置又能贡献电子的原子。V 族,n型。 受主杂质:能接受电子,即能向价带释放空穴而本 身变为负电中心的杂质。III族,P型。 3.浅能级:靠近价带顶和导带底。 深能级:位于禁带中心附近。

硅集成电路工艺基础:第一章 硅的晶体结构

2、70年代生产设备实现了半自动操作

3、出现了标准化组织

1970年,SEMI (Semiconduct or Equipment and Meterials International)国际半导体设备及材料协会成立。

1977年,SIA(Semiconductor Industry Association ) 半导体 协会成立。

第一个晶体管的发明者: Willian Shockley、John Bardeen、Walter Brattain

1950年代—— 晶体管技术不断发展

1952年,第一个单晶Ge晶体管。

1954年,第一个单晶硅晶体管,德州仪器公司, Gordon Teal。

1957年,加利福尼亚州的仙童半导体公司(FairChild Semiconductor) 制造出第一个商用平面晶体管。—— 平面技术 。

1999

2001

2004

2007

最小特征尺寸(μm)

0.35

动态随机存储器(Dynamic Random Access Memory,简称DRAM芯片)

每片芯片的字节数 每字节的成本(毫分)

微处理器( Microprocessor) 每cm2面积的晶体管数

每个晶体管的成本(毫分)

专用集成电路 (application specific integrated circuits,ASIC) 每cm2面积的晶体管数 每个晶体管的成本(毫分)

Ultra Large Scale Integration ULSI (超大规模)

Super Large Scale Integration SLSI (甚大规模)

1第一章-硅的晶体结构、环境与衬底制备

Ⅰ、缺陷密度

由于大直径单晶生长过程中热场控制、生长过程控制更加复杂,以 及装料量的增加,晶体生长时固-液界面扰动、杂质分凝等造成的微区不 匀现象更为严重,从而使晶体缺陷产生的几率增大。 芯片面积的增大,对缺陷密度的要求更加严格。另外,器件尺寸的缩 小,使微缺陷的影响已成为一个不可忽略的重要因素。

Ⅱ、参数的均匀性

大直径单晶生长过程中,掺杂杂质在固-液界面分凝的微区波动 及生长速度的瞬间起伏,将产生单晶电阻率径向和轴向分布的不均 匀性。随着芯片面积的增大和器件图形尺寸的缩小,微区电阻率不 均匀对IC性能的影响更为显著, 影响IC正常工作。

Ⅲ、晶片整度

由于器件尺寸的缩小及芯片面积的增大,在微细加工过程中, 晶片的翘曲将对图形加工质量产生影响,使加工图形畸变变得严重, 即使微小的畸变,只要与加工图形尺寸接近,也会引起器件失效。 晶片的翘曲是影响大直径单晶平整度的主要因素,理论分析表明,晶 片直径愈大、愈容易产生翘曲现象。欲减少翘曲,必须增加晶片厚 度、减小晶片所受的加工应力。

内圆切割法是利用金刚砂的机械磨削作用,将金刚砂粘贴 在刀口,经磨削将单晶棒切割成所需厚度的晶片。磨削过程会 给晶片表面带来不同程度的损伤。损伤层的厚度一般在40- 80μm范围。对于(111)晶面的硅片,为了防止电路制作中埋层 图形畸变,切片时要向最近的〈110〉方向偏3-50。从单晶尾开 始切片,棒尾上翘3-50。主参考面朝外。

1.6.4

超纯气体及化学试剂

(1)超纯气体

气体中的有害杂质除污染晶片外,更为严重的是会破坏器件 结构。例如,氧化过程中,氧气中氮含量过高,将导致在预定时间 内生成的氧化层偏薄,使氧化层耐压下降等现象产生。 微电子加工最常用的化学气体有氧、氮、氢、氩四种气体。 还使用一些特殊气体,例如硅烷、磷烷、四氟化碳、氨气、氯 化氢等,在这些气体中的有害杂质含量只能在10-6数量级。 气体纯度: 气体纯度:VLSI加工中,外延用氢气纯度高达99.99999%。 在使用前,化学气体还需就地进一步提纯。 提纯方法:分子筛、催化剂、玻璃滤球等对气体过滤、去 提纯方法 杂;气体管道、连接附件采用不锈钢管、氟橡胶密封圈等。

硅材料及衬底制备

N型硅表示

+

7

P型半导体

硅原子 空穴

Si B

Si

Si

硼原子

P型硅表示

空穴被认为带一个单位的正电荷,并且可以移动

8

1.1、 半导体的主要特征

⒈ 电阻率ρ:电阻率可在很大范围内变化

绝缘体

1012—1022 Ω.cm

半导体

10-6—1012 Ω.cm

导体

≤10-6Ω.cm

硅

2x105

Ωcm

B

10-5

P 10-5

构成的固体物质。

(1)一种物质是否是晶体是由其内部结构决定的,而非由

外观判断;

(2)周期性是晶体结构最基本的特征 多晶体:小区域内原子周期性排列,整体不规则 非晶体:原子排列无序

12

晶体的特点

1)均匀性,原子周期性排列.

2)各向异性,也叫非均质性.(各个方向上物

理和化学性质不同) 3)有明显确定的熔点 4)有特定的对称性 5)使X射线产生衍射

使晶圆边缘圆滑的机械工艺。

42

四 硅单晶片的抛光

1 抛光目的:晶圆表面光滑,像镜面一样亮。

2 抛光的过程:化学和机械两种过程同时进行。 3 化学腐蚀液:用于腐蚀晶圆表面 4 机械摩擦:同时去掉不平整的区域,获得最平 整的晶圆表面。

43

200 mm的晶圓厚度和表面平坦度的變化

晶圓切片之後 76 mm

4 切片

37

38

二 硅单晶的研磨

1 目的:去除切片中残留的表面损伤,晶圆表面完 全平整; 2 磨片:研磨晶圆,精调到半导体使用的要求。

39

化學機械研磨製程

壓力 研磨液 晶圓

晶圓夾具

研磨墊

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.2.3 堆积模型

面心立方晶格又称立方密排晶格 两种堆积方式:AB-六角密积 ABC-立方密积 配位数-12

1.2.4 双层密排面

金刚石结构为两套面心立方晶格套构而成,所以它的{111}晶面也是原子 密排面。沿体对角线滑移1/4梯对角线的长度,刚好是晶胞面心立方原子 所在位置。形成AA BB´CC´堆积。故硅晶体的密排面都是双层的。 双层密排面内距离:

1.7 1.8

1.8.1 1.8.2

衬底材料 衬底制备

单晶的整形和定向 晶片加工

1.7.1 IC与硅材料 1.7.2 大直径单晶制备

1.6

微电子加工环境

微电子加工环境是指微电子产品在加工过程中所接触的除单晶材

料、加工设备及加工技术之外的一切物质。

微电子器件加工水平进入亚微米阶段后,不仅涉及到微细加工等各种 高、精、尖技术,而且对加工环境也提出了十分苛刻的要求。任何尘埃

VLSI、ULSI对单晶材料质量要求的降低。单晶完美化的根本方法还是控制和

提高生产过程中单晶材料的质量。

1.4

硅中杂质

ni pi KT e

3 / 2 Eg 0 /(2kT )

1.5

杂质在硅晶体中的溶解度

1.6

1.6.1 1.6.2 1.6.3 1.6.4

微电子加工环境

环境对成品率的影响 超净空间环境要求 超纯水 超纯气体和超纯试剂

原生缺陷是晶体生长过程中形成的缺陷。主要有宏观缺陷

和微观缺陷两大类。孪晶、裂纹、夹杂、位错、小角度晶界、微缺陷和

微沉积等。

有害杂质则是会影响晶体性质的杂质或杂质团,主要有

受主、施主、重金属、碱金属等。原量生缺陷和有害杂质除影响材料的

力学性质、载流子的输运或杂质的扩散行为外,还与加工工艺中产生的诱

生缺陷密切相关。

<111>

在硅原子的不同晶向上,原子排列 不同,在不同晶向原子线密度:

<100> <110> <111>

2

1 2 1 a a

1 2 1 2 1.41 2 a 2a 2a 1 1 2 2 2 1.15 a 3a 3a

<110>方向的原子线密度最大。

1.2.2 晶面

晶格上的原子可以看作是处于一系列彼此平行的平面系上,这种平面系 称为晶面。通过任一晶列都存在许多取向不同的晶面,不同晶面的原子排列 一般不同,可以用相邻的两个平行晶面在矢量x、y、z上的截距来标志。表 示为x/h1、y/h2、z/h3,h1,h2,h3为互质整数。晶面记为( h1,h2,h3) -晶面指数(米勒指数)。 有些晶面是彼此等效的,如(100)、(010)等六种晶面,故用{100} 表示该晶面族。

1.2

1.2.1 晶向

晶向、晶面和堆积模型

硅的不同晶向和晶面上的原子排列对器件的制造有重要影响。 任何晶体的晶格中的原子总可以被看作是处于一系列方向相同的平行直线系 上,这种直线系称为晶列。同一晶体存在很多取向不同的晶列,而不同取向晶 列上原子排列不同,通常用晶向来表示一族晶列所指的方向。 以简单立方体晶格原胞的三个边作为基矢x、y、z,并以任意格点为原点, 则其它所有格点的位置可由矢量表示,

nv Nv e Ev / kT

Ev Si=2.6ev

3、外来原子-在晶体生长、加工、集成电路制造等过程中引入的杂质。

线缺陷

线缺陷-在某方向延伸,其它两个方向延伸很小。位错为常见形式, 位错一般分为刃位错和螺旋位错两种基本形式,在滑移矢量和位错呈其 它角度时,形成混和位错。 位错大部为沿(111)滑移面贯穿于整个晶体的准刃位错。刃位错的 特点之一是有多余的半晶面,晶体上、下两部分滑移了一个原子间距。

不同晶面上硅原子的分布不同,可以计算出晶面上单位面积上的原子 数-面密度。 1 1

(100):

1 1 4 4 2 2 a a2

(111):

4 2 2 4 2.30 4 2 a2 3 3a 2 a 2a 2

(110):密度最大,但不均匀

1 1 2 2 4 2 4 2a a 4 2.83 a2 2a 2

钠、钾等碱金属杂质是半导体器件制造中最忌讳的有害杂质。 这类杂质由于离子半径较小,一般处于硅中间隙位置,会在硅单晶中 引入浅能级中心,参与导电。而微量的铝杂质引入,会对n型材料的 掺杂起补偿作用。

1.3.3

对单晶材料的基本要求及其完美化工艺

由于单晶材料的质量还无法完美地满足微电子器件的 要求,加之材料中的缺陷和有害杂质是工艺诱生缺陷的主要 核化中心,因此必须通过单晶生长过程中的质量控制和后续 处理来提高单晶的质量,使单晶材料趋于完美。减少单晶材 料缺陷和有害杂质的后续处理方法通常采用吸除技术。吸除 技术主要有物理吸除、溶解度增强吸除和化学吸除。目前应 用最广泛的是物理吸除。

(2)有害杂质(三类):非金属、金属和重金属。除氧、碳杂质外,非

金属杂质还有氢等;金属杂质有钠、钾、钙、铝、锂、镁、钡等;重金 属杂质有金、铜、铁、镍等。

① 非金属杂质

氧和碳杂质:当氧进入硅单晶,它处于硅晶格的间隙位置,形成Si-O-Si

结构,它对硅的电学性质没有明显影响。但是,一旦经过热处理,则发生下 列反应: C C Si O Si 450 SiO2345 850 SiOx ( x 2) 电活性中间产物对硅的电学特性有影响。 [SiO4]+基团是施主中心,其能 级位于导带下0.13eV和0.3eV。温度升高至(600-800℃ ),[ SiO4]+ 消失, 又出现与二氧化硅相结合的强烈依赖于碳的施主态带电复合体。在更高的 温度下,二氧化硅析出,形成二氧化硅沉淀。 采用650℃以上的高温对单晶进行退火,并急速冷却通过400-450℃ , 有助于消除电活性热施主中心。

② 重金属杂质

重金属杂质在硅中行为较为复杂,重金属杂质中对硅单晶影响 最严重的是铁、铜,这些有害杂质来源于单晶炉和熔硅原料,它们 除引入复合中心、减小载流子寿命外,还容易在位错、微缺陷和氧 沉积团处聚集,形成重金属杂质沉积线或沉积微粒,使器件产生等 离子体击穿、pn结漏电“管道”等现象。

③ 金属杂质

硅的晶体结构、微电子加工环境 与衬底制备

1.1

硅晶体结构的特点

晶体中组成原子、分子、离子按一定规则周期排列。任一晶体都可以看成由 质点(原子、分子、离子)在三维空间按一定规则重复排列构成的。 晶格-晶体中这种周期性结构。 单晶-整个晶体由单一的晶格连续组成的晶体。 多晶-晶体由相同结构的很多小晶粒无规则地堆积而成。

物理吸除的基本过程:在高温中,将晶体缺陷和杂质沉积团解体,并以原

子态溶于晶体中,然后再使它们运动至有源区以外,或被俘获或被挥发。 几种物理吸除方法:

(l)本征吸除:在硅片内引入一些缺陷,以此吸除在表面附近的杂质和缺陷。

一般采用l050∼1100℃(N2)/650∼700C(02 )℃/1050∼1100℃(02)多步热处理 来吸杂。 (2)背面损伤吸除:通过在晶片背面引人损伤层,经热处理,损伤层在背面诱 生大量位错缺陷,从而将体内有害杂质或微缺陷吸引至背面。引入损伤层的 办法有喷砂、离子注入、激光辐照等。 (3)应力吸除:在晶片背面引人弹性应力,在高温下,应力场使体内有害杂 质和缺陷运动至应力源处,从而“清洁”晶片体内。引人应力的办法有在 背面沉积氮化硅、多晶硅或其它热膨胀系数与晶片不匹配的薄膜层。 (4)扩散吸除:在有源区外进行杂质扩散,利用杂质与硅原子半径的差异引 人大量失配位错,从而将有害杂质和缺陷聚集于失配位错,消除有源区的 缺陷。

3a / 12

双层密排面间距离: 3a / 4 金刚石晶面的特点: 1、易沿{111}密排面形成解理面。 2、 {111}密排面结合牢固,化学腐 蚀困难、缓慢,腐蚀后容易暴露在 表面。 3、 {111}密排面面间距离大,结合 弱,晶格缺陷容易在此形成和扩展。 4、 {111}密排面晶面能量低,在晶 体生长中易使晶体表面形成{111} 晶面。

位错特点① :引起晶格畸变,在晶体内形成应力场。应力场容易聚集杂

质原子,特别是有害杂质原子。形成一个稳定的杂质沉积体,它们往往是

形成微缺陷、外延层错、氧化层错的核心。 位错特点②:在外界施加一定能量的情况下,会产生攀移和滑移运动。热处

理过程易使位错运动。ⓐ位错存在于器件有源区时,有害杂质的聚集反扩

硅的晶体结构:构成一个正四面体,具有金 刚石晶体结构。

硅 ( 原子序数 14) 的物理化学性质主要由最外层四个电子 (称为价电子)决定。每个硅原子近邻有四个硅原子,每两个 相邻原子之间有一对电子,它们与两个原子核都有吸引作用, 称为共价键。

硅的共价键结构

晶胞-能最大限度地反应晶体对称性的最小单元。

散杂质在位错线上增强扩散形成的导通“管道”将直接影响器件的特性, 如击穿电压,pn结反向漏电流等。 ⓑ处于有源区以外一定区域中的位错通 过吸杂,也可对有源区起“清洁”作用。 为避免单晶生长过程中产生位错,防止籽晶中的位错延伸至单晶棒中, 因此收颈工艺十分重要的;其次要防止悬浮物或其它异物进入生长界面 以及振动或机械冲击,保持固液界面液流和过渡区温度梯度稳定;使晶

硅中氧易聚集金属杂质,使材料呈现较大的伪寿命,一 旦经过热处理,材料呈现较小的真实寿命。 氧的沉积还会引起氧化诱生堆垛层错,影响硅器件的特 性,如阔值电压、饱和压降、电流放大系数、特征频率等。 硅中氧的含量和氧沉积团的形态对硅单晶的力学性质有 明显影响。氧含量较高时,机械强度随氧含量的升高而降低; 在氧含量较低时,机械强度则随氧含量的升高而增强。 碳在硅中以非电活性的替位形式存在。高氧含量容易产 生碳沉积,并形成电活性的碳化硅。另外,碳的沉积是旋 涡缺陷产生的因素之一,碳在硅中还会减小硅的晶格常数, 引起晶格畸变,使器件产生大的漏电和击穿电压下降。

1.3.1 硅晶体中的原生缺陷

常见缺陷:点、线、面、体缺陷。