转向系统校核计算与设计

某自卸车转向与悬架干涉的ADAMS校核和优化设计

某自卸车转向与悬架干涉的ADAMS校核和优化设计本文采用ADAMS软件分析自卸车转向系统以及悬架系统的干涉情况,并根据分析结果进行优化设计。

本文的研究成果对于提高自卸车的行驶稳定性和安全性具有一定的参考价值。

一、自卸车转向系统的ADAMS模型建立及校核分析首先,我们需要建立自卸车转向系统的ADAMS模型。

该模型主要包括驾驶员、车辆及车辆转向系统三部分。

具体来说,驾驶员部分采用人的单刚体模型,车辆部分采用汽车的多自由度模型,车辆转向系统采用转向杆、转向盘以及转向节等三个主要部分的组成。

在建立了自卸车转向系统的ADAMS模型后,我们需要对该模型进行校核分析。

主要分析转向轴的转向幅度、转向盘方向和前轮转向角度是否与实际情况相符。

同时,在模拟转向曲线时,需要关注转向角速度和转向加速度是否符合实际情况。

如果校核分析所得结果与实际情况相符,则说明该模型的建立是正确的。

二、自卸车悬架系统的ADAMS模型建立及校核分析除此之外,本文还需要建立自卸车悬架系统的ADAMS模型,并进行校核分析。

该模型主要包括车轮、车架、吊挂、减震器等多部分组成。

具体来说,在建立模型时需要确定车辆的行驶路段,同时关注模型中受力点的位置,以确保模拟出的车辆路面运动情况与实际情况相符。

在进行悬架系统的校核分析时,需要关注车轮的垂向和纵向加速度是否在允许范围内。

同时,需要关注悬架系统的振动频率是否与相关标准的规定相符。

如果校核分析所得结果与相关标准的规定相符,则说明该悬架系统的建立是正确的。

三、自卸车转向与悬架系统的优化设计在分析自卸车转向系统和悬架系统的ADAMS模型后,我们需要对这两个系统进行优化设计。

具体来说,针对转向系统的问题,我们可以通过调整转向节的刚度和阻尼系数等参数,来优化转向系统的控制性能。

而对于悬架系统而言,我们可以通过调整减震器的刚度和阻尼系数等参数,来优化悬架系统的跳动和稳定性能。

总之,在使用ADAMS软件对自卸车转向和悬架系统进行校核和优化设计时,我们需要根据实际情况建立模型,并通过校核分析和参数调整等方式优化模型性能。

汽车转向系统设计计算

第3章设计计算3.1 汽车转向系主要参数的选择3.1.1 汽车主要尺寸的确定汽车的主要尺寸参数包括轴距、轮距、总长、总宽、总高、前悬、后悬、接近角、离去角、最小离地间隙等,如图3-1所示。

图3-1汽车的主要参数尺寸(1)轴距轴距L的选择要考虑它对整车其他尺寸参数、质量参数和使用性能的影响。

轴距短一些,汽车总长、质量、最小转弯半径和纵向通过半径就小一些。

但轴距过短也会带来一系列问题,例如车厢长度不足或后悬过长;汽车行驶时其纵向角振动过大;汽车加速、制动或上坡时轴荷转移过大而导致其制动性和操纵稳定性变坏;万向节传动的夹角过大等。

因此,在选择轴距时应综合考虑对有关方面的影响。

当然,在满足所设计汽车的车厢尺寸、轴荷分配、主要性能和整体布置等要求的前提下,将轴距设计得短一些为好。

轻型货车、鞍式牵引车和矿用自卸车等车型要求有小的转弯半径,故其轴距比一般货的短,而经常运送大型构件、长尺寸或轻抛货物的货车和集装箱运输车,则轴距可取得长一些。

汽车总质量愈大,轴距一般也愈长。

轴距L对整备质量、汽车总长、最小转弯直径、传动轴长度、纵向通过半径有影响。

当轴距短时,上述各指标减小。

(2)前轮距B1和后轮距B2改变汽车轮距B会影响车厢或驾驶室内宽、汽车总宽、总质量、侧倾刚度、最小转弯直径等因素发生变化、增大轮距则车厢内宽随之增加,并导致汽车的比功率、币转矩指标下降,机动性变坏。

受汽车总宽不得超过2.5m限制,轮距不宜过大。

但在选定的前轮距B1范围内,应能布置下发动机、车架、前悬架和前轮,并保证前轮有足够的转向空间,同时转向杆系与车架、车轮之间有足够的运动间隙。

在确定后轮距B2时,应考虑两纵梁之间的宽度、悬架宽度和轮胎宽度以及它们之间应留有必要的间隙。

(3)外廓尺寸汽车的外廓尺寸包括其总长、总宽、总高。

它应根据汽车的类型、用途、承载量、道路条件、结构选型与布置以及有关标准、法规限制等因素来确定。

GB1589-79 对汽车外廓尺寸界限做了规定,总高不大于4m,总宽(不包括后视镜)不大于2.5m;外开窗,后视镜等突出部分宽250mm。

转向系统设计计算报告

目录1.系统概述........................................... 错误!未定义书签。

系统设计说明.................................... 错误!未定义书签。

系统结构及组成.................................. 错误!未定义书签。

系统设计原理及规范.............................. 错误!未定义书签。

2.输入条件........................................... 错误!未定义书签。

标杆车基本参数.................................. 错误!未定义书签。

LF7133确定的整车参数........................... 错误!未定义书签。

3.系统计算及验证..................................... 错误!未定义书签。

方向盘转动圈数.................................. 错误!未定义书签。

齿轮齿条式转向系的角传动比...................... 错误!未定义书签。

车轮实际最大转角................................ 错误!未定义书签。

静态原地转向阻力矩.............................. 错误!未定义书签。

静态原地转向时作用于转向盘的力.................. 错误!未定义书签。

最小转弯半径的校核.............................. 错误!未定义书签。

4.总结............................................... 错误!未定义书签。

参考文献.............................................. 错误!未定义书签。

转向系统设计计算报告

目录1.系统概述 (1)1.1系统设计说明 (1)1.2系统结构及组成 (1)1.3系统设计原理及规范 (2)2.输入条件 (2)2.1标杆车基本参数 (2)2.2LF7133确定的整车参数 (3)3.系统计算及验证 (4)3.1方向盘转动圈数 (4)3.2齿轮齿条式转向系的角传动比 (4)3.3车轮实际最大转角 (5)3.4静态原地转向阻力矩 (5)3.5静态原地转向时作用于转向盘的力 (5)3.6最小转弯半径的校核 (6)4.总结 (8)参考文献 (8)1.系统概述1.1系统设计说明LF7133是在标杆车的基础上开发设计的一款全新车型,其转向系统是在标杆车转向系统为依托的前提下,根据总布置设计任务书而开发设计的。

根据项目要求,需要对转向系统各参数进行计算与较核,以确保转向系统的正常使用,使系统中各零部件之间参数匹配合理,并且确保其满足国家相关法律法规的要求。

1.2系统结构及组成LF7133转向系统是在标杆车的基础上,根据驾驶室和发动机舱的布置,对转向管柱、方向盘和转向器等作相应调整与优化设计。

为提高汽车行驶的安全性,转向系必须转向轻便、灵活,以减轻司机的疲劳。

LF7133电动助力转向系统中转向器采用齿轮齿条式转向器、电动助力转向管柱的结构方式。

该结构紧凑,布置方便,降低油耗,工作可靠,维修方便,并且满足了整车的各项指标。

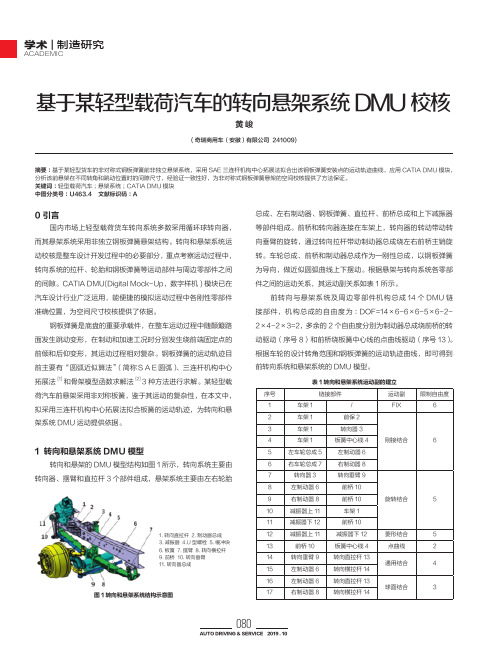

1).转向系统的结构简图32图1 转向系统结构简图1、转向器2、电动助力转向管柱3、转向盘2).转向系统的转向梯形示意简图由于LF7133转向系结构与布置情况参照标杆车设计,所以LF7133与标杆车转向梯形示意图一致,如下图2所示。

1.3系统设计原理及规范对于液压动力转向系的设计,在保证系统拥有正常助力功用的情况下,还应满足如下的技术要求:1).根据GB17675-1999 汽车转向系基本要求的规定,同样要求在不带助力转向时转向力应小于254N。

2).对于乘用车来说,还要求转向盘转动在总圈数一般不超过4圈。

SRTP汽车转向系统的设计优化与实验【FSAE技术组资料】

旗开得胜研究目的:设计并优化汽车的转向系统,提高汽车的转向安全性与准确性研究内容:本项目将重点开展以下四项工作:1 建立前悬架与转向系统的多刚体运动学简化平面模型。

根据汽车运行环境进行运动学分析,对汽车的转向梯形进行尺寸设计,并通过运动环境的分析,建立优化目标函数确立转向梯形的各个参数。

阿克曼角曲线的拟合与优化目标函数的确立是本项目的重点与难点。

2 建立转向系统空间运动模型。

在平面转向梯形的基础上,建立实际状况下的准确空间运动模型,进行进一步的拟合,确定转向系统的初步空间结构与尺寸。

此过程保证了转向梯形设计的准确性。

3 对转向梯形进行分体设计。

考虑实际汽车中转向系统的空间布置,对空间转向梯形进行等效分体设计,从而适应实际工作情况。

此过程保证了结构设计的合理性。

4 转向轴与齿轮齿条传动机构的设计。

设计方向盘到转向梯形的传动比,并进行齿轮齿条机构的设计与校核。

5 建模与仿真计算。

通过软件建立转向系统与悬架系统的三维模型。

i对车辆的转向与前轮的跳动进行运动仿真分析;ii对控制臂球头进行受力分析;iii分析整个传动链的总游隙。

此过程保证了结构设计的可靠性。

预期结果:设计制造出转向系统的最终实物,撰写转向梯形设计与优化的相关论文。

项目技术路线:汽车运行环境分析→确定最小转弯半径与转弯角度权重→平面转向梯形设计→转向结构空间设计→空间转向结构分体设计→转向轴与齿轮齿条传动机构设计→3D建模与仿真计算→实物制造与装配→综合调试1旗开得胜特色与创新体现:1 借助MATLAB建立优化目标函数实现阿克曼曲线的拟合。

2 在确立转向梯形结构数据后,进行分体式转向梯形的等效设计。

3 运用ADAMS/CAR进行运动仿真。

2。

8-4双转向系统设计计算书0206

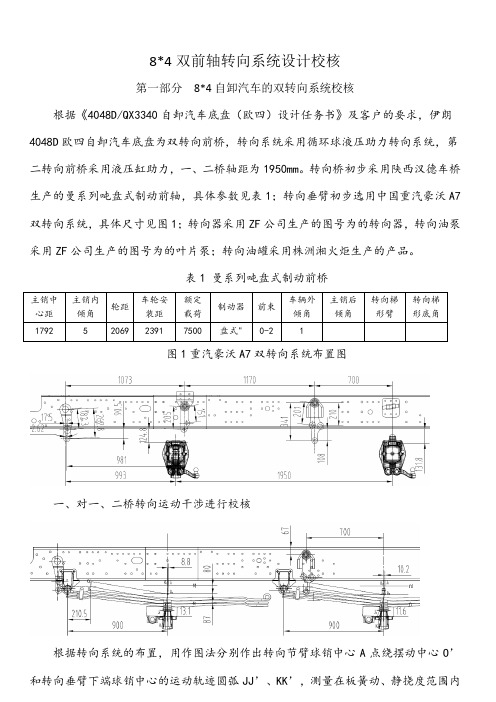

8*4双前轴转向系统设计校核第一部分8*4自卸汽车的双转向系统校核根据《4048D/QX3340自卸汽车底盘(欧四)设计任务书》及客户的要求,伊朗4048D欧四自卸汽车底盘为双转向前桥,转向系统采用循环球液压助力转向系统,第二转向前桥采用液压缸助力,一、二桥轴距为1950mm。

转向桥初步采用陕西汉德车桥生产的曼系列吨盘式制动前轴,具体参数见表1;转向垂臂初步选用中国重汽豪沃A7双转向系统,具体尺寸见图1;转向器采用ZF公司生产的图号为的转向器,转向油泵采用ZF公司生产的图号为的叶片泵;转向油罐采用株洲湘火炬生产的产品。

表1 曼系列吨盘式制动前桥图1重汽豪沃A7双转向系统布置图一、对一、二桥转向运动干涉进行校核根据转向系统的布置,用作图法分别作出转向节臂球销中心A点绕摆动中心O’和转向垂臂下端球销中心的运动轨迹圆弧JJ’、KK’,测量在板簧动、静挠度范围内的最大误差值,从以上结果可以看出一、二桥的转向节臂轨迹误差都在10mm以内,符合要求。

二、分别计算出一、二桥的内外转角关系1、根据作图可得出两主销中心线延长线到地面交点之间的距离K=2、校核梯形臂的长度根据经验,梯形臂长度m一般取(~)K故m=(~)*K=(~)*=~m=是符合要求的3、初步选择梯形底角θ0根据式tgθ0=(4*L)/(3*K),可以得出一桥梯形底角θ0为°,二桥梯形底角为°根据计算出的梯形底角与实际车桥的梯形底角有较大的差异,建议采用作图法或计算的方法进行校核。

4、校核梯形底角a、用作图法作出第一桥梯形底角为77°时,内外转角关系图2b、用作图法作出第二桥梯形底角为72°时,内外转角关系图3c、根据第一、二桥内外转角的关系分别作出一、二桥转向梯形的实际特性曲线图4由以上曲线可以看出:转向梯形的实际特性曲线在0~30°范围内比较接近理论转向梯形特性曲线。

d、用同样的方法作出转向梯形底角为°时一、二桥转向梯形实际特性曲线图5由以上曲线可以看出:当梯形底角采用°时,第一、二桥转向梯形的实际特性曲线在0~30°范围内与理论转向梯形特性曲线偏离较大。

机动车转向系统设计计算匹配方式

1 汽车转向系统的功能1.1 驾驶者通过方向盘控制转向轮绕主销的转角而实现控制汽车运动方向。

对方向盘的输入有两种方式:对方向盘的角度输入和对方向盘的力输入。

装有动力转向系统的汽车低速行驶时,操作方向盘的力很轻,却要产生很大的方向盘转角输入,汽车的运动方向纯粹是由转向系统各杆件的几何关系所确定。

这时,基本上是角输入。

而在高速行驶时,可能出现方向盘转角很小,汽车上仍作用有一定的侧向惯性力,这时,主要是通过力输入来操纵汽车。

1.2 将整车及轮胎的运动、受力状况反馈给驾驶者。

这种反馈,通常称为路感。

驾驶者可以通过手—---感知方向盘的震动及运转情况、眼睛—---观察汽车运动、身体—---承受到的惯性、耳朵—---听到轮胎在地面滚动的声音来感觉、检测汽车的运动状态,但最重要的的信息来自方向盘反馈给驾驶者的路感,因此良好的路感是优良的操稳性中不可缺少的部分。

反馈分为力反馈和角反馈从转向系统的功能可以得知:人、车通过转向系统组成了人车闭环系统,是驾驶者对汽车操纵控制的一个关键系统。

2 转向系统设计的基本要求转向系是用来保持或者改变汽车行驶方向的机构,在汽车转向行驶时,保证各转向轮之间有协调的转角关系。

转向系的基本要求如下:2.1 汽车转弯时,全部车轮应绕瞬时回转中心(瞬心)旋转,任何车轮不应有侧滑。

不满足这项要求会加剧轮胎磨损,并降低汽车的操作稳定性。

实际上,没有哪一款汽车能完全满足这项要求,只能对转向梯形杆系进行优化,一般在常用转向角内(内轮15°~25°范围)使转向内外轮运动关系逼近上述要求。

2.2 良好的回正性能汽车转向动作完成后,在驾驶者松开方向盘的条件下,转向轮能自动返回到直线行驶位置,并稳定行驶。

转向轮的回正力矩的大小主要由悬架系统所决定的前轮定位参数确定,一般来说,影响汽车回正的因素有:轮胎侧偏特性、主销内倾角、主销后倾角、前轮外倾、转向节上下球节的摩擦损失、转向节臂长、转向系统的逆效率等。

基于某轻型载荷汽车的转向悬架系统DMU校核

表 3 各工况关键尺寸校核点

序号

车轮跳动

车轮转向

最小间隙值(mm)

前保 - 转 轮胎 - 转 轮胎 - 转向直

向垂臂

向垂臂

拉杆

1

上跳 100%

无转向

62.6

158.7

149.1

2 上跳 80% 70% 转向 37.6

63.8

48.1

3 上跳 60% 100% 转 向

24.9

25.6

15.7

100% 转

图 2 非对称板簧的运动规律

图中各参数定义如下。

Q=( LA × LB)/ ( LB-LA) RA=0.75(LA-m) RB=0.75(LB-n) RM=λ×L λ=3Y2/(3Y2+1)/(Y+1)

(1) (2) (3) (4) (5)

Y= LB/ LA

(6)

与板簧主片相关的参数如表 2 所示。基于表 2 中的参数,联

前桥 10

右制动器 8

前桥 10

旋转结合

减振器上 11

车架 1

减振器下 12

前桥 10

减振器上 11

减振器下 12

菱形结合

前桥 10

板簧中心线 4

点曲线

转向垂臂 9 左制动器 6

转向直拉杆 13 转向横拉杆 14

通用结合

左制动器 6 右制动器 8

转向直拉杆 13 转向横拉杆 14

球面结合限制自由度Fra bibliotek6序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17

表 1 转向和悬架系统运动副的建立

链接部件

运动副

车架 1

/

FIX

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3.动力转向器型号

ZF8095 955 227

附表三、转向拉杆系统和方向盘圈数的校核:以转向拉杆的

角传动比 总圈数

15.7 ~

18.5 4.4

三维空间尺寸不变原理,按照轮胎的内、外转向角算出转向 垂臂的摆角参数

输出轴摆角(°)

94

1.转向拉杆位于中间位置状态

机械效率(%) 最大输出扭矩(N.mm) 3844000 ~ 最大工作压力(MPa)

转向节臂计算力臂(mm) 312.2

转向垂臂计算力臂(mm)

300

原地阻力矩换算到当量杆上的阻力(N) 10801.48

动力转向器输出到当量杆的拉力(N) 12813.33 符合

转向助力泵作用,方向盘的转动力(N) 30.06944

转向助力泵失效,方向盘的转动力(N) 914.9786

5.转向拉杆位于左极限位置状态

动力转向器总圈数利用率(%) 91.38298 符合

附表四、转向系统传动比的计算和动力转向器总成基本参数

的匹配校核:方法详见【吉林工业大学汽车教研室出版《底

盘设计》】

1.转向系统的中间位置角传动比

16.38033

转向系统的左右极限角传动比 19.30167

实际左极限角传动比 19.05304

实际右极限角传动比 19.04683

5.转向轮单胎满载负荷(N)

26950

球头销一最小负荷能力(N) 34000 符合

球头销二最小负荷能力(N) 30000 符合

6.方向盘圈数

转向垂臂左极限摆角(°)

43

转向垂臂右极限摆角(°) 42.9

动力转向器向左转圈数 2.012766

动力转向器向右转圈数 2.008085

动力转向器总圈数 4.020851

人民交通出版社出版《汽车设计》】

1.发动机怠速时转向助力泵排量(L)

9.6 不符合

2.发动机高速时转向助力泵排量能否满

足动力转向器的流量?

符合

附表六、贮油罐总成基本参数的匹配校核:方法详见【吉林

工业大学汽车教研室出版《汽车设计》】

1.贮油罐排量能否满足转向油泵所需流

量?

符合

1.贮油罐排量能否满足转向油泵所需流 量?

19 ~

最大工作压力(MPa)

公称排量(mL/min)

最高转速(r/min)

最低转速(r/min)

转向助力泵与发动机速比

5.贮油罐型号

恒峰6112E2-3408010

总容积(L)

最)

安全开启压力(MPa)

0.1 ~

6.发动机型号

康明斯ISLE300-30

最高转速(r/min) 2430 ~

转向节臂计算力臂(mm) 198.5

转向垂臂计算力臂(mm) 226.1

原地阻力矩换算到当量杆上的阻力(N) 16988.52

动力转向器输出到当量杆的拉力(N) 19821.68 符合

转向助力泵作用,方向盘的转动力(N) 40.65895

转向助力泵失效,方向盘的转动力(N) 786.6279

6.转向拉杆位于右极限位置状态

工作流量(L/min)

90

4541000 15 16

XZ二维坐标系长度(mm) Y一维坐标系长度(mm) XYZ三维坐标系长度(mm) 2.转向拉杆位于左极限位置状态

903.9 21.6 904.158

转向垂臂长度(mm)

4.转向助力泵型号

万安XMQ6113-3407100L

工作流量(L/min)

转向系统校核计算与设计

厦门金龙 技术中心 应青峰 2005.10.10

注:不同颜色背景说明

计算数据,需输入 标题,不建议修改 常用经验值,可以修改

计算结果,不能修改

整车型号

XMQ6110(K01)系列旅游车

车型说明

在XMQ6115/XMQ6118系列旅游车基础上,进行底盘转向系统的优化设计

设计原则

产品零部件标准化和互换性

178.5 711

702.4 1.2 符合

转向节臂回转半径(mm)

313

5.垂直下跳75mm,其干涉量(mm)

0.4 符合

前后轴距(mm)

5800

2.轮胎型号

11R22.5-16PR

附表二、转向机构理论的校核:方法详见【吉林工业大学汽

轮胎气压(bar)

7.5

车教研室出版《汽车设计》】

滑动摩擦系数μ 自由直径(mm) 常数F 常数π

2.8 2.2 30 0.18

2430 800

40 12

37 12 250

Y一维坐标系长度(mm) 84.3

XZ二维坐标系长度(mm) 900.2196

3.转向拉杆位于右极限位置状态

Y一维坐标系长度(mm)

33

XZ二维坐标系长度(mm) 903.5556

4.此三种极限状态的球销最大摆角(°)

4.9 符合

转向节臂计算力臂(mm) 259.6

转向垂臂计算力臂(mm)

211

原地阻力矩换算到当量杆上的阻力(N) 12990.07

动力转向器输出到当量杆的拉力(N) 21233.17 符合

转向助力泵作用,方向盘的转动力(N) 31.09952

转向助力泵失效,方向盘的转动力(N) 786.8846

附表五、转向助力泵总成基本参数的匹配校核:方法详见【

2.转向系统的中间位置力传动比

359.2178

转向系统的左右极限力传动比 423.2822

实际左极限力传动比 417.8299

实际右极限力传动比 417.6936

3.原地转向阻力矩(N.mm)

3372222 符合

4.转向拉杆位于中间位置状态

设计结论:此K01旅游车型的动力转向系统匹配是比较成功 的,直接鉴借了原东风杭汽R13底盘的转向系统,并做了拉杆 加粗提高安全性能改进,优化了转向系统。由此表的右方数 据结果可得出:前悬架系统与转向拉杆系统的运动协调基本 上符合此车型的设计要求;动力转向系统的各总成件基本参 数是相互匹配的,并能比较优良的完成协调运动。

怠速(r/min)

600 ~

7.转向拉杆规格

φ42X8钢拔管

球头一总成型号 33R13-01066

球头一球销直径(mm)

球销沿其中心摆角(°)

球头二总成型号 3303E-059/060

球头二球销直径(mm)

球销沿其中心摆角(°)

8.方向盘半径(mm)

9.悬架型式

纽威ASB-140气簧

300

21 14 16 3600 500 1

1.前桥型号

方盛JY30N

附表一、前悬架系统与转向拉杆系统的运动协调的校核:这

满载负荷(kg)

5500

是一种近似校核理论,方法参考连杆机构运动原理

主销中心距(mm) 主销内倾角(°) 车轮外倾角(°) 前轮中心距(mm)

1853.3 7 1

2020

1.球销摆动中心至车架下平面距离(mm) 2.球销摆动中心至前桥中心距离(mm) 3.球销中心至其摆动中心距离(mm) 4.垂直上跳70mm,其干涉量(mm)

符合

0.7 1056 3.05 3.14

1.最大内轮转向角(°) 2.相应外轮转向角(°) 3.车轮转臂长度(mm) 4.沿外轮对应主销点最小转弯半径(mm)

36 47 11.4 9867.5

滚动半径(mm)

512.866242

5.沿外轮边缘轨迹的最小转弯半径(m) 10.0129 符合

断面宽(mm)

268