液压缸零部件图63392

活塞杆技术要求amp;63392;

装配技术要求

技术要求:

1:装配前所有零件必须清洗干净;

2:液压试验:试验温度在20±5°C的环境下进行。

油缸内应充满液体,滞溜在油缸内的气体必须排净。

缓慢加压至16MPa,确认无泄漏后继

续加压至20MPa,保压30min。

然后降至16MPa,保压足够长时间进行检查。

检查期间压力应在无补给的情况下保持不变。

液压试验后应

无泄漏,无可见变形,试验过程中无异响,经无损检测无裂纹等。

3:试验结束,清洗干净喷防锈漆一层,待风干后喷面漆,颜色乳白色。

活塞杆技术要求

技术要求:

1.调质处理:HRC28-33;

2.锐角倒钝,去毛刺;

3.镀铬层厚0.03~0.04;

前盖后盖技术要求

技术要求

1.锐角倒钝,去毛刺;

2.未注倒角0.3*45°;

3.未注公差按IT14级;

4.未注形位公差按C级;

焊接件技术要求

技术要求

1.表面应平整,不得有裂纹,折皱及凹陷等缺陷;

2.各焊缝需焊透,不得烧穿及有裂纹等缺陷.焊缝必需清理;

铸件技术要求

技术要求

1.铸件不得有砂眼,气孔,缩松,裂纹等;

2.粗加工后应再次进行人工时效;

3.未注公差按IT14级;

4.未注形位公差按C级;

GB标准

组合垫JB982-77

内六角螺钉GB70-85

关节轴承GB9163-90

油杯GB1152-89

O型圈GB1235-76

弹垫GB93-87

挡圈GB893.1。

液压缸的典型结构【优质PPT】

4

5

3 2 1

(a)

(b)

10 11 12

8

7

9

6

(c)

(d)

图4-10

2021/10/10

3

4.2.3液压缸的密封

液压缸的密封是指活塞、活塞杆和端盖等处的密封,是 用来防止液压缸内部(活塞与缸筒内孔的配合面)和外部的泄 漏。以下简要介绍液压缸中常见的密封形式。

A

A

放大

60 °

0.3

图4-11

2021/10/10

2)启闭特性 启闭特性是指溢流阀在稳态情况下从开 启到闭合的过程中,被控压力与通过溢流阀的溢流量之间 的关系。一般用溢流阀稳定工作时的压力-流量特性来描

述别,为如直图动5式-5溢所流示阀。和图先中导p式s为溢溢流流阀阀的的开调启定压压力力。,pk、p′k分

2021/10/10

18

3)卸荷压力

当先导式溢流阀的远程

qn q

2021/10/10

19

数如下:

1.公称通径 公称通径代表阀的通流能力的大小,对应于阀的额定流 量。与阀进出油口相连接的油管规格应与阀的通径相一致。 阀工作时的实际流量应小于或等于其额定流量,最大不得 大于额定流量的1.1倍。

2.额定压力 液压阀长期工作所允许的最高压力。对压力控制阀,

实际最高压力有时还与阀的调压范围有关;对换向阀,实 际最高压力还可能受其功率极限的限制。

2021/10/10

12

3

11 10 9

8 P

K

遥控口 K 4

5 6 7

T (a)

进油口 P

出油口 T (b)

图5-3 15

11

遥控口 2

P1

液压缸结构图示共12页

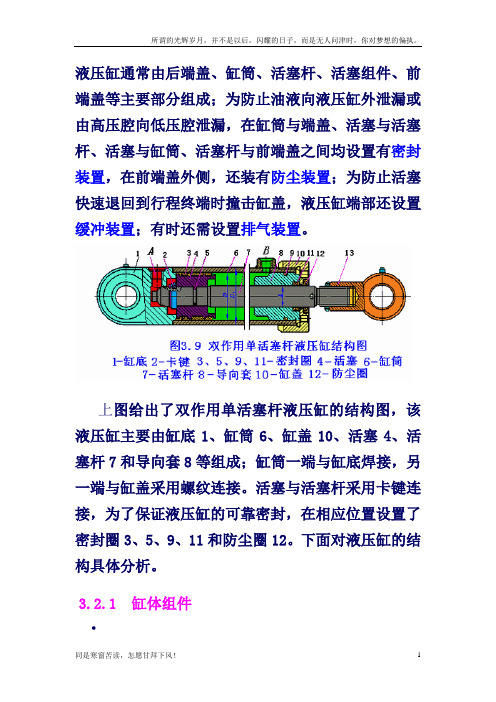

液压缸的结构液压缸通常由后端盖、缸筒、活塞杆、活塞组件、前端盖等主要部分组成;为防止油液向液压缸外泄漏或由高压腔向低压腔泄漏,在缸筒与端盖、活塞与活塞杆、活塞与缸筒、活塞杆与前端盖之间均设置有密封装置,在前端盖外侧,还装有防尘装置;为防止活塞快速退回到行程终端时撞击缸盖,液压缸端部还设置缓冲装置;有时还需设置排气装置。

上图给出了双作用单活塞杆液压缸的结构图,该液压缸主要由缸底1、缸筒6、缸盖10、活塞4、活塞杆7 和导向套8 等组成;缸筒一端与缸底焊接,另一端与缸盖采用螺纹连接。

活塞与活塞杆采用卡键连接,为了保证液压缸的可靠密封,在相应位置设置了密封圈3、5、9、11 和防尘圈12。

下面对液压缸的结构具体分析。

3.2.1缸体组件缸体组件与活塞组件形成的密封容腔承受油压作用,因此,缸体组件要有足够的强度,较高的表面精度可靠的密封性。

3.2.1.1 缸筒与端盖的连接形式常见的缸体组件连接形式如图 3.10 所示。

(1)法兰式连接(见图a),结构简单,加工方便,连接可靠,但是要求缸筒端部有足够的壁厚,用以安装螺栓或旋入螺钉,它是常用的一种连接形式。

(2)半环式连接(见图b),分为外半环连接和内半环连接两种连接形式,半环连接工艺性好,连接可靠,结构紧凑,但削弱了缸筒强度。

半环连接应用十分普遍,常用于无缝钢管缸筒与端盖的连接中。

(3)螺纹式连接(见图f、c),有外螺纹连接和内螺纹连接两种,其特点是体积小,重量轻,结构紧凑,但缸筒端部结构复杂,这种连接形式一般用于要求外形尺寸小、重量轻的场合。

(4)拉杆式连接(见图d),结构简单,工艺性好,通用性强,但端盖的体积和重量较大,拉杆受力后会拉伸变长,影响效果。

只适用于长度不大的中、低压液压缸。

(5)焊接式连接(见图e),强度高,制造简单,但焊接时易引起缸筒变形。

3.2.1.2 缸筒、端盖和导向套的基本要求缸筒是液压缸的主体,其内孔一般采用镗削、绞孔、滚压或珩磨等精密加工工艺制造,要求表面粗糙度在0.1~0.4μm,使活塞及其密封件、支承件能顺利滑动,从而保证密封效果,减少磨损;缸筒要承受很大的液压力,因此,应具有足够的强度和刚度。

液压缸结构及原理

a)

b)

图4-4 柱塞缸 a)单向液压驱动 b)双向液压驱动 1-柱塞 2-缸筒 3-工作台

第4章

液压缸

第4章

液压缸

第4章

液压缸

柱塞缸产生的推力F和运动速度v分别为

F

4

d2p

(4-10)

4q v d 2

式中 A ——柱塞缸的有效工作面积,A=πd2/4; p ——液压缸的进油压力; d ——柱塞的直径; F ——液压缸的推力; v ——液压缸的运动速度; q ——输入液压缸的流量。

第4章

液压缸

第4章

液压缸

⑶ 双杆活塞缸的推力及速度的计算,一般情况下两个活塞杆的直径相 等,当液压缸一腔进油而另一腔回油时,两个方向的运动速度和推力 是相等的。当油液的输入流量为q、输入压力为p1和输出压力为p2时, 液压缸的推力F和速度v分别为:

F p1 p 2 A

v

q 4q A D2 d 2

(4-11)

第4章

液压缸

4.1.3 摆动式液压缸

摆动式液压缸又称为摆动式液压马达,其输出运动为摆动运动,输出 参数为转矩和角速度。如图4-5所示,其主要由缸筒1、叶片轴2、定位块3 和叶片4等组成。 图4-5a为单叶片式摆动缸,其摆动角度可达300°。它的理论输出转 矩T和角速度ω分别为:

T=

b 2 2 R2 R1 p1 p 2 2

b)

c)

图4-3 单杆活塞缸

a)无杆腔进油 b)有杆腔进油 c)差动连接

第4章

液压缸

第4章

液压缸

第4章

液压缸

第4章

液压缸

⑵ 有杆腔进油 ,如图4-3b所示,液压油从有杆腔进入,其压力为p1、流 量为q,无杆腔回油,其压力为p2,推动活塞向左运动。则液压缸产生的 推力F2和速度v2为:

液压缸基本结构

液压缸通常由后端盖、缸筒、活塞杆、活塞组件、前端盖等主要部分组成;为防止油液向液压缸外泄漏或由高压腔向低压腔泄漏,在缸筒与端盖、活塞与活塞杆、活塞与缸筒、活塞杆与前端盖之间均设置有密封装置,在前端盖外侧,还装有防尘装置;为防止活塞快速退回到行程终端时撞击缸盖,液压缸端部还设置缓冲装置;有时还需设置排气装置。

上图给出了双作用单活塞杆液压缸的结构图,该液压缸主要由缸底1、缸筒6、缸盖10、活塞4、活塞杆7和导向套8等组成;缸筒一端与缸底焊接,另一端与缸盖采用螺纹连接。

活塞与活塞杆采用卡键连接,为了保证液压缸的可靠密封,在相应位置设置了密封圈3、5、9、11和防尘圈12。

下面对液压缸的结构具体分析。

3.2.1 缸体组件•缸体组件与活塞组件形成的密封容腔承受油压作用,因此,缸体组件要有足够的强度,较高的表面精度可靠的密封性。

3.2.1.1 缸筒与端盖的连接形式常见的缸体组件连接形式如图3.10所示。

(1)法兰式连接(见图a),结构简单,加工方便,连接可靠,但是要求缸筒端部有足够的壁厚,用以安装螺栓或旋入螺钉,它是常用的一种连接形式。

(2)半环式连接(见图b),分为外半环连接和内半环连接两种连接形式,半环连接工艺性好,连接可靠,结构紧凑,但削弱了缸筒强度。

半环连接应用十分普遍,常用于无缝钢管缸筒与端盖的连接中。

(3)螺纹式连接(见图f、c),有外螺纹连接和内螺纹连接两种,其特点是体积小,重量轻,结构紧凑,但缸筒端部结构复杂,这种连接形式一般用于要求外形尺寸小、重量轻的场合。

•(4)拉杆式连接(见图d),结构简单,工艺性好,通用性强,但端盖的体积和重量较大,拉杆受力后会拉伸变长,影响效果。

只适用于长度不大的中、低压液压缸。

(5)焊接式连接(见图e),强度高,制造简单,但焊接时易引起缸筒变形。

3.2.1.2 缸筒、端盖和导向套的基本要求•缸筒是液压缸的主体,其内孔一般采用镗削、绞孔、滚压或珩磨等精密加工工艺制造,要求表面粗糙度在 0.1~0.4μm,使活塞及其密封件、支承件能顺利滑动,从而保证密封效果,减少磨损;缸筒要承受很大的液压力,因此,应具有足够的强度和刚度。

第二节 典型液压缸结构

(a)法兰连接式 (b)半环连接式 (c)螺纹连接式

(d)拉杆连接式

(e)焊接连接式

图4-10 缸筒与缸盖结构 1—缸盖 2—缸筒 3—压板 4—半环 5—防松螺帽 6—拉杆

2. 活塞组件(活塞和活塞杆)

活塞受油压的作用在缸筒内作往复运动,因此,活塞必

须具备一定的强度和良好的耐磨性。活塞一般用铸铁制造。

(a) 圆柱形环隙式; (b) 可变节流槽式;

(c)可调节流孔式

(a)圆柱形环隙式;(b)圆锥形环隙式; (c)可变节流槽式;(d)可调节流孔式

5.排气装置

在安装过程中或停止工作一段时间后,空气将侵 入液压系统内。缸筒内如存留空气,将使液压缸在低 速时产生爬行、颤抖等现象,换向时易引起冲击,因 此在液压缸结构上要能及时排除缸内留存的气体。一 般双作用式液压缸不设专门的放气孔,而是将液压油 出入口布置在前、后端盖的最高处。大型双作用式液 压缸则必须在前、后端盖设放气栓塞。对于单作用式 液压缸,液压油出入口一般设在缸筒底部,放气栓塞 一般设在缸筒的最高处。

活塞杆处密封圈磨损严重或 损坏

运动部件 产生爬行 活塞杆液压缸端盖密封圈压 得太死

调整压盖螺钉或更换密封圈

调整压盖螺钉(不漏油即可)

液压缸中进入空ห้องสมุดไป่ตู้未排净

活塞杆与运动部件连接不牢 固

利用排气装置排气,无排气装置可在 空载下反复动作若干次

检查并紧固连接螺栓 在油路上设背压阀 进行检修和调整

运动部件 换向有冲击 不在缸端部换向,缓冲装置 不起作用 冲击声 液压缸缓冲装置失灵

第二节 典型液压缸结构

下图所示为双作用单活塞杆式液压缸的结构图,它主 要由缸筒1、活塞2、活塞杆3、端盖4、密封件5等组成,缸 筒1、活塞2、端盖4及密封件5共同形成密闭工作容腔。液 压缸有杆腔和无杆腔的油液由活塞和密封件隔开、密封。

(完整版),液压缸全套图纸说明书_★★,推荐文档

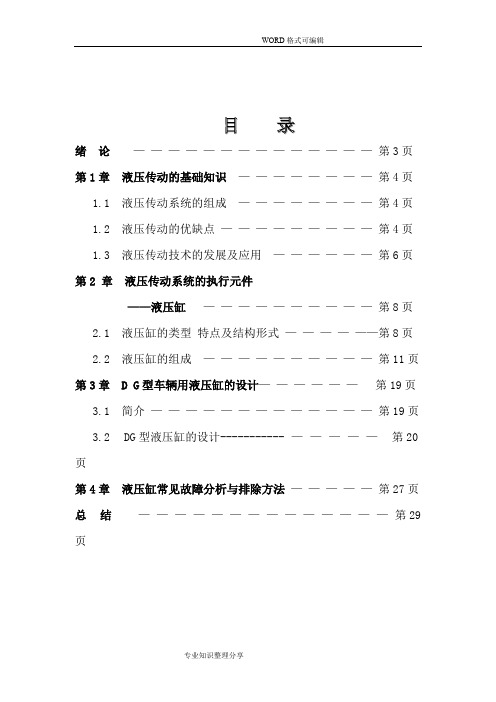

绪论— — — — — — — — — — — — — — 第3页第1章液压传动的基础知识 — — — — — — — — 第4页1.1 液压传动系统的组成 — — — — — — — — 第4页1.2 液压传动的优缺点 — — — — — — — — — 第4页1.3 液压传动技术的发展及应用 — — — — — — 第6页第2 章液压传动系统的执行元件——液压缸 — — — — — — — — — — 第8页2.1 液压缸的类型特点及结构形式 — — — — ——第8页2.2 液压缸的组成 — — — — — — — — — — 第11页第3章 D G型车辆用液压缸的设计— — — — — — 第19页3.1 简介 — — — — — — — — — — — — — 第19页 3.2 DG型液压缸的设计----------- — — — — — 第20页第4章液压缸常见故障分析与排除方法— — — — — 第27页总结— — — — — — — — — — — — — — 第29 页绪论第一章液压传动的基础知识1.1液压传动系统的组成液压传动系统由以下四个部分组成:〈1〉动力元件——液压泵其功能是将原动机输出的机械能转换成液体的压力能,为系统提供动力。

〈2〉执行元件——液压缸、液压马达。

它们的功能是将液体的压力能转换成机械能,以带动负载进行直线运动或者旋转运动。

〈3〉控制元件——压力、流量和方向控制阀。

它们的作用是控制和调节系统中液体的动力、流量和流动方向,以保证执行元件达到所要求的输出力(或力矩)、运动速度和运动方向。

〈4〉辅助元件——保证系统正常工作所需要的辅助装置。

包括管道、管接头、油箱过滤器和指示仪表等。

〈5〉工作介质---工作介质即传动液体,通常称液压油。

液压系统就是通过工作介质实现运动和动力传递的。

1.2液压传动的优缺点优点:〈1〉体积小、重量轻,单位重量输出的功率大(一般可达32M P a,个别场合更高)。

液压缸PPT课件

输出转矩是相同参数单叶片摆动缸的两倍,而摆动角速度

则是单叶片的一半。

12

3

ω

2

3 4

1

D

d

q

4

14

2021/6/16

24

摆动缸结构紧凑,输出转矩大,但密封困难, 一般只用于中、低压系统中往复摆动,转位或间 歇运动的地方。

12

3

ω

D

d

q

4

2 3

4 1

14

2021/6/16

25

3.1.4 伸缩式液压缸

45323缓冲装置图313液压缸缓冲装置46当活塞移至端部缓冲柱塞开始插入缸端的缓冲孔时活塞与缸端之间形成封闭空间该腔中受困挤的剩余油液只能从节流小孔或缓冲柱塞与孔槽之间的节流环缝中挤出从而造成背压迫使运动柱塞降速制动实现缓冲

2021/6/16

1

本章提要

本章主要内容为:

• 液压缸的类型及特点 • 液压缸的设计计算 • 液压缸的典型结构 • 液压缸的密封

2021/6/16

31

单活塞杆液压缸主要由缸底1、缸筒6、缸盖10、活 塞4、活塞杆7和导向套8等组成。缸筒一端与缸底焊接, 另一端与缸盖采用螺纹连接。活塞与活塞杆采用卡键连 接。为了保证液压缸的可靠密封,在相应部位设置了密 封圈3、5、9、11和防尘圈12。

图 3.9 双作用单活塞杆液压缸结构图

10

比较上述各式,可以看出:v 2 > v 1 ,F 1 >F 2 ;液压缸

往复运动时的速度比为:

v2 D2

v1 D2 d2

(3.7)

上式表明:当活塞杆直径愈小时,速度比接近1,

在两个方向上的速度差值就愈小。

A1

A2

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、缸体的技术要求(1) 缸体采用H8、H9配合。

表面粗糙并:当活塞采用橡胶密封圈密封时,Ra为0.1~0.4μm,当活塞用活塞环密封时,Ra为0.2~0.4μm。

(2) 缸体内径D的圆度公差值可按9、10或11级精度选取,圆柱度公差值可按8能精度选取。

(3) 缸体端面T的垂直度公差值可按7级精度选取。

(4) 当缸体与缸头采用螺纹联接时,螺纹应取为6级精度的米制螺纹。

(5) 当缸体带有耳环或销轴时,孔径D1或轴径d2的中心线对缸体内孔轴线的垂直度公差应按9级精度选取。

(6) 为了防止腐蚀和提高寿命,缸体内应镀以厚度为30~40μm的铬层,镀后进行珩磨或抛光。

(7)缸筒的材料:一般要求有足够的强度和冲击韧性,对焊接的缸筒还要求有良好的焊接性能。

根据液压缸的参数、用途和毛坯的来源等可选用以下各种材料:25、S35、S45、2CrMo、35CrMo、38CrMoAl、ZG200-400、ZG230-450、1Cr18Ni9、ZL105、LF3、LF6、ZQA19-4、ZQA10-3-1.5等.二、缸体端部联接型式1.对于固定机械,若尺寸与质量没有特殊要求时,建议采用法兰联接或拉杆联接。

2.对于活动机械,若尺寸和质量有特殊要求时,推荐采用外螺纹联接或外半环联接。

三、缸盖缸盖的材料液压缸缸盖的常用材料为35、45号锻钢或ZG35、ZG45铸钢或HT200、HT300、HT350铸铁等材料。

缸盖的技术要求1)直径D、D2、D3的圆柱度公差应按9、10、11级精度选取;2)D2、D3与d同轴度公差值为0.03mm;3)端面A、B与直径d轴心线的垂直度公差值按7级精度选取;4)导向孔的表面粗糙度Ra=1.25μm四、活塞的材料液压缸活塞常用的材料为耐磨铸铁、灰铸铁(HT300、HT350)、钢(有的在外径上套有尼龙66、尼龙1010或夹布酚醛塑料的耐磨环)及铝合金等。

活塞的技术要求1)活塞外径D对内径D1的径向跳动公差值,按7、8级精度选取。

2)端面T对内孔D1轴线的垂直度公差值,应按7级精度选取。

3)外径D的圆柱度公差值,按9、10或11级精度选取。

五、活塞杆端部结构结构形式外螺纹内螺纹单耳环双耳环结构简图结构形式球头销轴柱销结构简图结构形式锥销法兰结构简图端部尺寸(螺纹联接形式(mm))直径与螺距D×t螺纹长L 直径与螺距D×t螺纹长L 短型长型短型长型M3×0.35 6 9 M42×2 56 84 M4×0.5 8 12 M48×2 63 96 M4×0.7*8 12 M56×2 75 112 M5×0.5 10 15 M64×3 85 128M6×0.75 12 16 M72×3 85 128M6×1*12 16 M80×3 95 140M8×1 12 20 M90×3 106 140M8×1.25 12 20 M100×3 112M10×1.25*14 22 M110×3 112M12×1.25 16 24 M125×4 125M14×1.5 18 28 M140×4 140M16×1.5 22 32 M160×4 160M18×1.5 25 36 M180×4 180M20×1.5 28 40 M200×4 200M22×1.5 30 44 M220×4 220M24×2 32 48 M250×6 250M27×2 36 54 M280×6 280M30×2 40 60M33×2 45 66M36×2 50 72注:1.螺纹长度L:内螺纹时,是指最小尺寸;外螺纹时,是指最大尺寸。

2.当需要用锁紧螺母时,采用长型螺纹长度。

3.带*号的螺纹尺寸,为气缸专用。

端部尺寸(耳环型联接(mm))缸径D端部耳环尺寸p=6.3、10、12.5MPa 16MPa 20、25MPa 31.5MPa CD、MR1EW、MR2CD、MR1EW、MR2CD、MR1EW MR2CD、MR1EW MR240 16 20 20 25 20 30 25 30 45 35 50 20 25 30 25 30 45 35 30 45 35 63 30 35 40 45 40 55 45 40 55 45 80 60 35 40 45 40 55 45 40 55 45 90 40 45 40 45 40 55 45 50 70 60 100 40 45 50 60 50 70 60 50 70 60110 50 60 50 60 50 70 60 60 85 70 125 50 60 50 60 60 85 70 60 85 70 140 50 60 60 70 60 85 70 70 100 80 160 60 70 60 70 70 100 80 80 110 90 180 70 80 70 80 80 110 90 90 120 100 200 70 80 80 90 90 120 100 100 130 110注:1.耳环材料推荐采用45钢2.表中MR1=CD,MR2=1.2CD,EW=(1.2~1.4)CD(低压选小值,高压选大值)。

端部尺寸(单耳球铰型联接(mm))缸径D端部单耳球铰尺寸p=6.3、10、12.5MPa 16MPa 20、25MPa 31.5MPaCX EP MS CX EP MS CX EP MS CX EP MS40 16 20 22 20 25 28 20 30 28 25 45 35 50 20 25 25 25 35 35 25 45 35 30 45 42 63 30 35 40 40 45 55 40 55 55 40 55 55 80 30 35 40 40 45 55 40 55 55 40 55 55 (90) 40 45 40 40 45 55 40 55 55 50 70 70 100 40 45 50 50 60 70 50 70 70 50 70 70 (110) 50 60 50 50 60 70 50 70 70 60 85 85 125 50 60 50 50 60 70 60 85 85 60 85 85 (140) 50 60 60 60 70 85 60 85 85 70 100 95 160 60 70 60 60 70 85 70 100 95 80 110 110 (180) 70 80 70 70 80 95 80 110 110 90 120 120 200 70 80 80 80 80 110 90 120 120 100 130 130注:1.耳环材料推荐用45号钢。

2.表中MS=1.4CX,EP=(1.2~1.4)CX(低压选用小值,高压选用大值)。

活塞杆结构活塞杆有实心杆和空心杆两种,见下图。

空心活塞杆的一端,要留出焊接和热处理时用的通气孔d2。

a)实心活塞杆 b)空心活塞杆活塞杆材料实心活塞杆材料为35、45钢;空心活塞杆材料为35、45无缝钢管。

活塞杆的技术要求1)活塞杆的热处理:粗加工后调质到硬度为229~285HB,必要时,再经高频淬火,硬度达45~55HRC。

2)活塞杆d和d1的圆度公差值,按9、10或11级精度选取。

3)活塞杆d的圆柱度公差值,应按8级精度选取。

4)活塞杆d对d1的径向跳动公差值,应为0.01mm。

5)端面T的垂直度公差值,则应按7级精度选取。

6)活塞杆上的螺纹,一般应按6级精度加工;如载荷较小,机械振动也较小时,允许按7级或8级精度制造。

7)活塞杆上若有联接销孔时,该孔径按H11级加工。

该孔轴线与活塞杆轴线的垂直公差值,按6级精度选取。

8)活塞杆上下工作表面的粗糙度为R a0.63μm,必要时,可以镀铬,镀层厚度约为0.05mm,镀后六、活塞杆的导向、密封和防尘导向套材料导向套常用材料为铸造青铜或耐磨铸铁。

导向套的技术要求导向套内径的配合,一般取为H8/f9(或H9/f9),其表面粗糙度则为R a0.63μm~1.25μm。

注:采用薄钢片组合防尘圈时,防尘圈与活塞杆的配合可按H9/f9选取。

薄钢片厚度为0.5mm。

最小导向长度:在缸径小于80mm时A=(0.6∽1.0)D(缸径);当缸径大于80mm时取A=(0.6∽1.0)d(杆径)最小导向长度是指导向套滑动面长度.七、液压缸的缓冲装置缓冲装置是为了防止或减小液压缸活塞在运动到两个端点时因惯性力造成的冲撞。

通常是通过节流作用,使液压缸运动到端点附近时形成足够的内压,降低液压缸的运动速度,以减小冲击。

常用的液压缸缓冲装置见下表。

液压缸的缓冲装置缓冲方式结构简图缓冲特性恒节流面积固定型1—液压缸的运动速度;2—缓冲腔的压力可调型锥形抛物线形变节流面积阶梯形三角形可调型恒节流面积的缓冲装置中设有缓冲调节阀,其常见结构如下图。

为使反向进油时不受节流阻力影响,液压缸中可设置单向阀与缓冲调节阀一同使用,其结构可参见下图。

★缓冲柱塞δ不能过小,以免在活塞导向环磨损后,缓冲柱塞可能碰撞端盖,通常δ≥0.10-0.20,缓冲行程不可过长,以免外形尺寸过大.八、液压缸的排气装置为使液压缸运动稳定,在新装上液压缸之后,必须将缸内的空气排出,排气的方法之一是使液压缸反复运动,直到运动平稳。

但更可靠的方法是在液压缸上设置排气塞(排气阀),排气塞的位置一般放在液压缸的端部,双作用液压则应设置两个排气塞。

排气塞结构排气塞零件图尺寸技术要求:锥面热处理硬度38~44HRC。

材料:3Cr13。

标记:排气塞M12排气塞(mm)d c d1d2 D l1l2l3L1S d4l4l5L2d3tM16 6 11 6 19.6 9 3 2 31 17 10 8.5 3 48 4~6 23 M20×28 14 7 25.4 11 4 3 39 22 13 11 4 59 4~8 28注:1.d=M16排气阀的标记为:排气阀M16。

2.阀座材料为25钢,阀杆材料为3Cr13。

3.孔的尺寸d3、t,见排气塞零件图。

九、液压缸安装联接部分的型式及尺寸液压缸进出油口的型式注:1)锥面上,不得有纵向的或螺旋形刀痕,允许有1.6μm环形刀痕。

液压缸进出油口的尺寸(mm)D (螺纹精度6H)JminK+0.40 EPminSmaxU+0.10YminZ±10M5×0.8 8.0 1.6 8.0 9.5 1.0 6.35 14.0 120 M8×1 10.0 1.6 11.0 11.5 1.0 9.0 17.0 120 M10×110.0 1.6 13.0 11.5 1.0 11.1 20.0 120 M12×1.511.5 2.4 16.0 14.0 1.5 13.8 22.0 150 M14×1.5 11.5 2.4 18.0 14.0 1.5 15.8 25.0 150 M16×1.5 13.0 2.4 20.0 15.5 1.5 17.8 27.0 150 M18×1.5 14.5 2.4 22.0 16.5 2.0 19.8 29.0 150 M20×1.5 14.5 2.4 24.0 17.5 2.0 21.8 32.0 150M22×1.5 15.5 2.4 26.0 18.0 2.0 23.8 34.0 150M27×2 19.0 3.1 32.0 22.0 2.0 29.4 40.0 150M33×2 19.0 3.1 38.0 22.0 2.5 35.4 46.0 150M42×2 19.5 3.1 47.0 22.5 2.5 44.4 56.0 150M50×2 21.5 3.1 55.0 24.5 2.5 52.4 66.0 150M60×2 24.5 3.1 65.0 27.5 2.5 62.4 76.0 150注:1.尺寸U和螺纹中径D2的圆跳动不大于0.1mm。