沙迪克操作手册

沙迪克慢走丝操作规范

沙迪克慢走丝操作规范1目的1.1 优化操作方法,保证加工精度及加工效率。

1.2 保证加工过程中的人身及机台安全。

1.3 提高机床使用寿命。

2适用范围:第三事业部模具厂线切割组沙迪克AQ系列线切割机床。

3参考文件:《沙迪克线切割放电加工机床操作说明书》。

4职责:4.1 操作员:4.1.1 机台保养;4.1.2 机台操作;4.1.3 加工工件、加工异常反馈。

4.2 组长:4.2.1 检查机台保养情况;4.2.2 安全意识宣导;4.2.3 加工工艺、加工技术的现场指导;4.2.4 加工异常处理。

4.3 线割编程员:4.3.1 整理图档、编写加工程序;慢走丝线切割操作方法11 设备主体操作面板,如图2所示。

⑴紧急制动按钮:当人身发生危险、感到对身体有危险,或者设备异常时,需立即按下紧急停止按钮;⑵蜂鸣器:在发生警报、暂时停止等状态,为了提醒操作者注意时蜂鸣器会响起;⑶LCD监视器:数值控制电源装置及设备的运作状态等信息在LCD上显示。

此LCD 监视器表面为触摸式操作面板,能进行NC操作;⑷辅助面板:设有控制电源、轴移动、电极丝走向、AWT、泵等开关;⑸键盘;⑹软盘装置;⑺积算时间计:显示仅在加工中运作的积累时间。

按左侧的RESET键,清除积算值;⑻RS-232C接口;⑼LAN接口:与局域网相连接时使用的接口;⑽电流计:显示加工电流;⑾电压计:显示加工电压;⑿示波器接续端口、示波器用熔丝。

21363⑴低压喷流调节阀:低压喷流时,调整电极丝导向器部的喷流状态的阀门;⑵喷流流量计:显示上下喷流流量;⑶喷流流量计的流量调整阀:最终能调整来自下导向器的流量;3、电极丝送出部的方法电极丝送出部(如图4所示)1、绕线管制动器:绕线管制动器向电极丝绕线管施加制动力,除去张力滚轮与电极丝绕线管件电极丝的松弛度;6、(3)、(2)、张力检测器、张力滚轮、驱动滚轮:实时测量电极丝移动状态,将测量的张力值反馈给制动机构的伺服马达(驱动滚轮)可得到稳定的张力,并对张力变动进行补正;⑷、⑸压紧轮:能使电极丝保持一定张力的辅助滚轮;(图4)4、作业内容1 开启电源1.1 打开车间主电源;1.2 打开机床主电源;1.3 按操作面板左上方的SOURCE ON按钮;启动完成后,画面上将显示初始的极限移动画面。

沙迪克操作流程

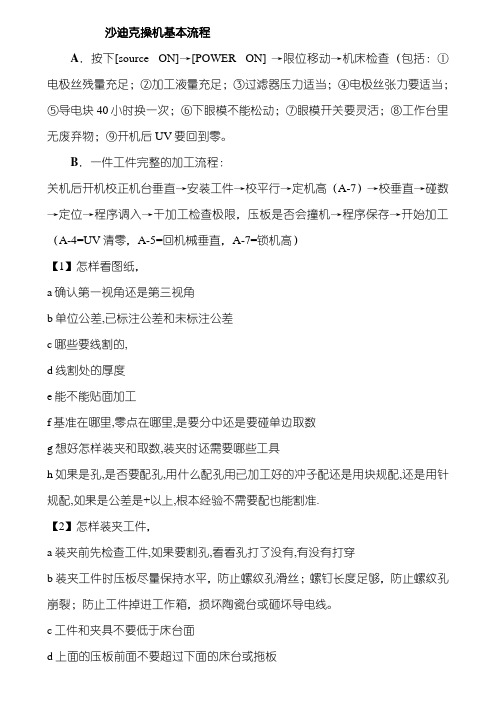

沙迪克操机基本流程A.按下[source ON]→[POWER ON] →限位移动→机床检查(包括:①电极丝残量充足;②加工液量充足;③过滤器压力适当;④电极丝张力要适当;⑤导电块40小时换一次;⑥下眼模不能松动;⑦眼模开关要灵活;⑧工作台里无废弃物;⑨开机后UV要回到零。

B.一件工件完整的加工流程:关机后开机校正机台垂直→安装工件→校平行→定机高(A-7)→校垂直→碰数→定位→程序调入→干加工检查极限,压板是否会撞机→程序保存→开始加工(A-4=UV清零,A-5=回机械垂直,A-7=锁机高)【1】怎样看图纸,a确认第一视角还是第三视角b单位公差,已标注公差和未标注公差c哪些要线割的,d线割处的厚度e能不能贴面加工f基准在哪里,零点在哪里,是要分中还是要碰单边取数g想好怎样装夹和取数,装夹时还需要哪些工具h如果是孔,是否要配孔,用什么配孔用已加工好的冲子配还是用块规配,还是用针规配,如果是公差是+以上,根本经验不需要配也能割准.【2】怎样装夹工件,a装夹前先检查工件,如果要割孔,看看孔打了没有,有没有打穿b装夹工件时压板尽量保持水平,防止螺纹孔滑丝;螺钉长度足够,防止螺纹孔崩裂;防止工件掉进工作箱,损坏陶瓷台或砸坏导电线。

c工件和夹具不要低于床台面d上面的压板前面不要超过下面的床台或拖板e小心操作,避免上机头与工件或夹具碰撞,造成零部件损坏。

f当工件表面不平时不能用贴面加工,喷嘴与工件的间隙必须保证在任何位置都超过。

【3】校表:①校边平行表针成30度以内靠近工件要校的边,按住X+X-Y+Y-移动表,表顺时针转,说明所移动的方向高了,用铜棒敲下去;表顺逆针转,说明所移动的方向低了,用铜棒敲平,来回移动轴一直到表针不动为止。

②校平面平面在2丝以内,一般情况下,是容许的。

如果多了,就要用铜棒或压板调节,或者垫纸,最终校平为止。

用手少力涅住工件,感觉会不会动,感觉冲水不会动,就校好平面了平面校好后,要重新再校一下边,看下有没有变化,如果有变化,要再校平,再看平面,如果有变化,继续校好,如果平面很平了,不用校了。

沙迪克操作手册.docx

沙迪克操机基本流程A.按下 [source ON]→ [POWER ON]→限位移动→机床检查(包括:①电极丝残量充足;②加工液量充足;③过滤器压力适当;④电极丝张力要适当;⑤导电块40 小时换一次;⑥下眼模不能松动;⑦眼模开关要灵活;⑧工作台里无废弃物;⑨开机后UV要回到零。

B.一件工件完整的加工流程:关机后开机校正机台垂直→安装工件→校平行→定机高(A-7 )→校垂直→碰数→定位→程序调入→干加工检查极限,压板是否会撞机→程序保存→开始加工(A-4=UV 清零, A-5= 回机械垂直, A-7=锁机高)【 1】怎样看图纸,a确认第一视角还是第三视角b单位公差 , 已标注公差和未标注公差c哪些要线割的 ,d线割处的厚度e能不能贴面加工f基准在哪里 , 零点在哪里 , 是要分中还是要碰单边取数g想好怎样装夹和取数 , 装夹时还需要哪些工具h如果是孔 , 是否要配孔 , 用什么配孔 ?用已加工好的冲子配还是用块规配, 还是用针规配 , 如果是公差是+以上 , 根本经验不需要配也能割准.【 2】怎样装夹工件,a 装夹前先检查工件, 如果要割孔 , 看看孔打了没有, 有没有打穿b装夹工件时压板尽量保持水平,防止螺纹孔滑丝;螺钉长度足够,防止螺纹孔崩裂;防止工件掉进工作箱,损坏陶瓷台或砸坏导电线。

c工件和夹具不要低于床台面d上面的压板前面不要超过下面的床台或拖板e小心操作,避免上机头与工件或夹具碰撞,造成零部件损坏。

f当工件表面不平时不能用贴面加工,喷嘴与工件的间隙必须保证在任何位置都超过。

【 3】校表:①校边平行表针成 30 度以内靠近工件要校的边,按住 X+X-Y+Y-移动表,表顺时针转,说明所移动的方向高了,用铜棒敲下去;表顺逆针转,说明所移动的方向低了,用铜棒敲平,来回移动轴一直到表针不动为止。

②校平面平面在 2 丝以内,一般情况下,是容许的。

如果多了,就要用铜棒或压板调节,或者垫纸,最终校平为止。

沙迪克线切割操作规程

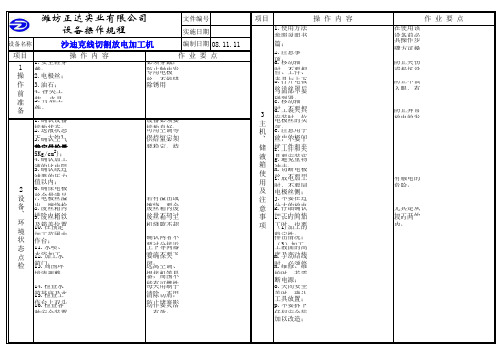

文件编号项目实施日期1.使用方法参照说明书-主机、储液箱在使用该设备前必须熟读并领会设备名称编制日期08.11.11篇;其操作步骤方可操作;项目2.注意事项:1.安全鞋穿戴;必须穿戴,防止触电发生危险 a.移动轴时,不要把手和工具夹进工作防止夹伤或损坏设备;2.电极丝;专用电极丝,不能错用台、工件、夹具与上下导向器间;3.油石;除锈用b.打开电极丝送丝罩后移动轴时,头部防止不慎入眼,有失明的危险4.各类工装、夹具与面部不要碰到罩;5.待加工件;c.移动轴时,不要把手放在水箱上;d.工装夹具安装时,位置不要接近含有防止异常放电的发生;1.确认设备接地状态;设备必须要接地良好;电极丝的头部;2.送液状态下,大约1小时暖机运转;可用空调等保持恒定加工室温度; e.注意用于放电的极间线不要接触电极3.确认空气稳定供给量>0.5Mpa(供给量必须要稳定、持续;丝,不要干扰工件和夹具;5Kg/cm 2);f.工件和夹具要安装牢固;4.确认加工液的比电阻值稳定;g.避免重物冲击;5.确认纸过滤器的压力是否在允许h.切断电极丝,不要用打火机等;值以内;i.放电加工时,不要同时触及工件侧和有触电的危险;6.确保电极丝余量满足加工使用;电极丝侧;7.电极丝溢出、缠绕检查;若有溢出或缠绕,要全部清除;j.不要在过分大的放电条件下加工;8.废丝箱内排除电极丝量的检查;废丝箱内废丝量不超过2/3容量;k.仔细确认加工中的情况;尤其是从加工开始到转入稳定这9.废丝箱以及箱盖位置检查;废丝箱与主机缝隙不超出规定值;l.长时间加工时,也要注意:段时间内;10.在预定加工范围内移动头部及工(1)加工的稳定性;(2)加工切屑的作台;确认两者不要过分接近或接触;排出情况;(3)加工液温度;(4)加11.水喷、水浴加工时;上下导向器喷流不要飞散箱外;工液面的高度及变动情况;12.加工水箱门;要确保关闭;m.手动结线时,必须停止电极丝运行后;13.周围环境清理整顿;远离空调、焊接机等易成火源设n.维修、维护时,若需拆下盖类,需切备,周围不能有可燃性物品;断电源;14.检查水箱基座及水箱内加工切屑;每天用刷子清除,不用化学试剂;o.关闭安全盖时,确认中间是否有人或15.检查工作台上双头螺栓螺钉孔;清除切屑,防止堵塞影响精度;工具放置;16.检查各种安全装置的动作;动作要灵活、有效;p.不要拆下任何安全装置,也不要对其加以改造;操 作 内 容作 业 要 点操 作 内 容作 业 要 点潍坊正达实业有限公司设备操作规程沙迪克线切割放电加工机1操作前准备2设备、环境状态点检3主机、储液箱使用及注意事项。

沙迪克操作流程A范本

沙迪克操作流程A沙迪克操机基本流程A.按下[source ON]→[POWER ON] →限位移动→机床检查(包括:①电极丝残量充分;②加工液量充分;③过滤器压力适当;④电极丝张力要适当;⑤导电块40小时换一次;⑥下眼模不能松动;⑦眼模开关要灵活;⑧工作台里无废弃物;⑨开机后UV要回到零。

B.一件工件完整的加工流程:关机后开机校正机台垂直→安装工件→校平行→定机高(A-7)→校垂直→碰数→定位→程序调入→干加工检查极限,压板是否会撞机→程序保存→开始加工(A-4=UV清零,A-5=回机械垂直,A-7=锁机高)【1】怎样看图纸,a确认第一视角还是第三视角b单位公差,已标注公差和未标注公差c哪些要线割的,d线割处的厚度e能不能贴面加工f基准在哪里,零点在哪里,是要分中还是要碰单边取数g想好怎样装夹和取数,装夹时还需要哪些工具h如果是孔,是否要配孔,用什么配孔?用已加工好的冲子配还是用块规配,还是用针规配,如果是公差是+-0.02以上,根本经验不需要配也能割准.【2】怎样装夹工件,a装夹前先检查工件,如果要割孔,看看孔打了没有,有没有打穿b装夹工件时压板尽量保持水平,防止螺纹孔滑丝;螺钉长度足够,防止螺纹孔崩裂;防止工件掉进工作箱,损坏陶瓷台或砸坏导电线。

c工件和夹具不要低于床台面d上面的压板前面不要超过下面的床台或拖板e小心操作,避免上机头与工件或夹具碰撞,造成零部件损坏。

f当工件表面不平时不能用贴面加工,喷嘴与工件的间隙必须保证在任何位置都超过0.1mm。

【3】校表:①校边平行表针成30度以内靠近工件要校的边,按住X+X-Y+Y-移动表,表顺时针转,说明所移动的方向高了,用铜棒敲下去;表顺逆针转,说明所移动的方向低了,用铜棒敲平,来回移动轴一直到表针不动为止。

②校平面平面在2丝以内,一般情况下,是容许的。

如果多了,就要用铜棒或压板调节,或者垫纸,最终校平为止。

用手少力涅住工件,感觉会不会动,感觉冲水不会动,就校好平面了平面校好后,要重新再校一下边,看下有没有变化,如果有变化,要再校平,再看平面,如果有变化,继续校好,如果平面很平了,不用校了。

沙迪克NC指令

沙迪克NC指令T指令:T82;加工液保持ON。

T83;加工液保持OFF. T84;泵ON。

T85;泵OFF. T86;喷流ON T87;喷流OFF.M指令:MOO;程序停止。

MO1;有选择的程序停止。

MO2;程序结束。

M03;不测事态发生时的支持指令。

MO4;返回加工开始位置。

MO5;忽视接触感知。

M06;不放电。

MO7;旋转装置锁定。

M08;旋转装置ON. M09;旋转装置OFF. M32;UNCLAMP AIR ON. M33;TC POINT PIN ON. M43;TC POINT PIN OFF. M42;UNCLAMP AIR OFF. M98;调用子程序。

M99;子程序结束。

M199;Q文件结束。

M780;R轴正向旋转。

M790; R轴逆向旋转. M10-M47:外部信号输出. M70-M77:外部信号输入.C指令:C指令是选择加工条件的指令。

FLAG指令:FLAG0;M03类型的指令。

FLAG1;始点/终点半径允许误差的变更。

FLAG2;选择.停止ON/OFF. FLAG3;加工形状倍率的变更。

FLAG5;自动断电的变更。

FLAG6;行程检查的变更。

其它指令:F指令;可指定轴的移动速度。

S指令;R轴的移动速度。

B指令;登陆电极补正的NC 指令。

可以更改数据的NC指令:AOD;更改AJC开放距离的设定值。

ARJC;AJC休止(判断)次数的设定值。

HSLU;LORAN 进行单位量(HS)的设定值。

LEJI;大面积跳转量的设定值。

LEJS;大面积跳转速度的设定值。

LKLU;LORAN扩大单位量(lock)的设定值。

MDIV;加工结束判断分割数的设定值。

NEWC;新演算的设定值。

OSP;无负荷速度调整的设定值。

SBD;伺服返回可能距离的设定值。

SDIV;球摇动分割的设定值。

SYLU;摇动立体同期单位量的设定值。

LORAN(摇动)功能:LS;设定LORAN动作的方向和速度。

LH;设定立体LORAN的底面高度。

沙迪克慢走丝操作流程

沙迪克慢走丝操作流程

沙迪克慢走丝是一种用于金属加工的特殊工艺,通过在金属表面慢慢移动细丝,可以实现对金属表面的精细加工和打磨。

这种工艺在航空航天、汽车制造、电子设备等领域都有广泛的应用。

沙迪克慢走丝操作流程一般包括以下几个步骤:

1. 准备工作:首先需要准备好需要进行加工的金属工件,确保表面平整干净。

同时准备好慢走丝设备和细丝。

2. 调整设备:将慢走丝设备安装好并调整到适当的工作状态,包括调整速度、压力等参数。

同时将细丝固定在设备上,并调整好细丝的张力。

3. 开始加工:将工件放置在工作台上,启动慢走丝设备,开始进行加工。

操作人员需要手持细丝,沿着金属表面慢慢移动,确保细丝与金属表面充分接触。

4. 控制加工质量:在加工过程中,操作人员需要根据金属表面的情况调整细丝的速度和压力,确保加工质量达到要求。

同时要注意避免细丝断裂或卡住的情况发生。

5. 完成加工:当金属表面达到要求的光滑度和精度后,停止慢走丝设备,结束加工过程。

检查加工效果,如有需要可以进行后续

的抛光或清洗处理。

通过沙迪克慢走丝工艺,可以实现对金属表面的高精度加工,提高产品的质量和外观。

同时,这种工艺还可以减少对金属表面的磨损和变形,延长产品的使用寿命。

在实际应用中,操作人员需要具备一定的技术和经验,才能保证加工效果和安全性。

希望以上内容对您有所帮助。

沙迪克UTY编程基础操作流程

沙迪克UTY编程基础操作流程沙迪克UTY编程基础操作流程2011-12-17 17:592418人阅读评论(0)收藏举报1. 步骤:文件→翻开→文件种类DXF→格子原点设置→格子显示设置→格子显示口→点设置→捕获中心→中心→格子原点设置→原点设置→鼠标左键点击要增添中心点的地位,设哪里就点哪里→测定解析→因素特征→点击设置中心点的边缘→涌现英文对话框→看Center Coordinatex 0可以了→可编程了.2. 再描绘:刷新;3. 捕获核心:捉拿中心→中央→格子原点设置→原点设置→点击要增加中央的的边缘;4. 格子原点设置:格子原点设置→格子显示设置→格子显示→把□格子显示的勾勾去掉→设置;5. 线切割加工定义:凹模(即内孔)→条件变革→更改加工条件→加工方向对应第一刀进刀方向(L为G41,R为G42)→切入量不改(设为0就可以了)→切剩量为落料的地方,一般为0.5mm→躲避高度无用→全圆接近角度一般设45度(只对圆孔有效)→接近种类→选l ine→全体Taper角度(1ST)→全体Taper角度(精加工)→全体T aper方向(I 为上大,E为下大)→下扩大→主程序面间隔设TP值→点OK→条件对话框→Water→Wire线型→Brass→Work资料→Thick厚度→Punch→Close贴面加工,Open悬空加工→Cond割几刀一般3Times up→Find(F)→刀数3Times→OK→点选线割图形→点选进刀孔→点要进刀的边(注:对圆孔来说点3次可编程)→NC数据生成→设置NC文件名→OK。

6. 亲近品种:Line直线进刀,arcl圆弧进刀1,arcl圆弧进刀2,vertex端点进刀;一般选Line直线进刀选Line直线进刀后圆弧接近半径图框无效,如果选其余,圆弧接近半径要改;7. 全圆靠近角度:一般设45度;8. 全体Taper角度(1ST):也就是锥度,上面有锥度下面为直身的全体Taper角度(1ST)内要输入锥度,全体Taper角度(精加工)输入0,加为下面是直身,上下都有锥度的全体Taper角度(1ST),全体Taper角度(精加工)都要输入锥度;9. 全体Taper方向:如果割直,内孔锥补为下扩张,外形锥补为上扩张;10. 主程序面距离TP:主程式面到床台距离,如果是直身,一般为工件厚度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

A. 按下[sourceON] — [POWEROM]限位移动—机床检查(包括:①电极丝残量充足;②加工液量充足;③过滤器压力适当;④电极丝张力要适当;⑤导电块40小时换一次;⑥下眼模不能松动;⑦眼模开关要灵活;⑧工作台里无废弃物;⑨开机后UV 要回到零。

B. —件工件完整的加工流程:关机后开机校正机台垂直—安装工件—校平行—定机高(A-7)—校垂直—碰数—定位—程序调入—干加工检查极限,压板是否会撞机—程序保存—开始加工(A-4=UV 清零,A-5二回机械垂直,A-7二锁机高)【1】怎样看图纸,a确认第一视角还是第三视角b单位公差,已标注公差和未标注公差c哪些要线割的,d线割处的厚度e能不能贴面加工f基准在哪里,零点在哪里,是要分中还是要碰单边取数g想好怎样装夹和取数,装夹时还需要哪些工具h如果是孔,是否要配孔,用什么配孔?用已加工好的冲子配还是用块规配,还是用针规配,如果是公差是+-0.02以上,根本经验不需要配也能割准.【2】怎样装夹工件,a装夹前先检查工件,如果要割孔,看看孔打了没有,有没有打穿b装夹工件时压板尽量保持水平,防止螺纹孔滑丝;螺钉长度足够,防止螺纹孔崩裂;防止工件掉进工作箱,损坏陶瓷台或砸坏导电线。

c 工件和夹具不要低于床台面d 上面的压板前面不要超过下面的床台或拖板e 小心操作,避免上机头与工件或夹具碰撞,造成零部件损坏。

f 当工件表面不平时不能用贴面加工,喷嘴与工件的间隙必须保证在任何位置都超过0.1mm。

【3】校表:①校边平行表针成30度以内靠近工件要校的边,按住X+X-Y+Y移动表,表顺时针转,说明所移动的方向高了,用铜棒敲下去;表顺逆针转,说明所移动的方向低了,用铜棒敲平,来回移动轴一直到表针不动为止。

②校平面平面在 2 丝以内,一般情况下,是容许的。

如果多了,就要用铜棒或压板调节,或者垫纸,最终校平为止。

用手少力涅住工件,感觉会不会动,感觉冲水不会动,就校好平面了平面校好后,要重新再校一下边,看下有没有变化,如果有变化,要再校平,再看平面,如果有变化,继续校好,如果平面很平了,不用校了。

进行下一步。

③打旋转什么情况下打旋转:一般圆棒和圆锥或者不便于用表去校的工件,可以打旋转,如果是打表校正时间很长,用打旋转可以节约时间,也可以用打旋转校边平行打旋转的方法:先在左边碰一点T G92X P移到右边同一个直线的地方碰一点T MDI 里面输入KX*.*KY**回车下一行输入G126(**中的数为当前XY座标中显示的数)T-按绿色键ENT执行T然后再在这条直线上碰两点,验正这条边是不是打旋转正确了, 也就是水平了打旋转后哪些操作功能不要使用:不要用G97不要校垂直(校工件火花垂直最好在打旋转之前做好)不要用无代码中的垂直校火花【4】有锥度工件怎样设置TP 值床台面到编程面的距离二TP值流程:用表在床台上点一点数,指针指到某一格,心里记住-MDI中输入G92Z执行- 抬机头,在所要取编程面的地方点一点数,表针要移到刚才心里记住的那一格-记下Z 轴数, 写入到程式中【5】怎样定机高定机高流程:按XY将机头移至工件上方位置-按Z-,将机头降下一点-机头降到快接近工件时,把档位按到2档-慢慢按Z-将机头降下来-用铜片在机头和工件间前后左右移动, 直到铜片移动有点阻力的感觉-按A-7 锁机高什么情况下要校自动穿线的水花?为了让自动穿线成功率高。

当机床上有两个加工不一样的工件,机头高度变化很大时,才要校一下水花,一般情况下是不用校水花的。

校水花流程:按FREE各穿线管拉下来-按UVV灯开-按面板手动-无代码-设定-按AWT2UV卜正-按吸线开-按UV键调水花调到水花四溅0K-吸线关-按自动登录—选OK-MDI中输入UV回零—ENT执行。

【6】校正工件火花垂直校工件垂直火花流程:上机头水管打开-定机高-按Z+把机头抬高一点-按(XY把机床移到旁边一点-按FREE巴穿线管拉下来-按自动穿线-用风枪把工件和上下机头吹干—把机头移至要碰火花的位置—打开UV开关—灯手动-无代码-设定垂直定位-手动-调好XY同+-方向—按ENT执行—按UV调火花直到上下火花均匀为OK—按A-4把UV清零。

【7】碰数定座标如果工作台同时有两个工件,分中时不能用G97用G92G80碰数流程:把上机头水管松开-机头移至工件旁边-自动穿线-用风枪把上下机头和工件吹干—走线—在面板MDI中输入G80X+-, Y+-—按ENT执行—在MDI中输入G97和线半径(例:输入G80X后输入线半径G97X-0.13;输入G80X后输入线半径G97X0.13;输入G80Y后输入线半径G97Y-0.13,输入G80Y-后输入线半径G97Y0.13)—按ENT 执行。

G01碰数流程在面板MDI中输入C777回车,G01X+-**,丫+-*.* —按绿键ENT执行 -看到火花上下一致后,心中快速数123,马上按红色OFF键—在MDI中输入G97和线半径(例如G97X0.13)—按ENT执行三点分圆流程:校好平行—看机高—自动穿线—走线—按面板内手动—无代码—任意三点—选择第一点—按ST键和相对应的XY键—接触感知报警后手松开—按ACK解除报警—第二点、第三点和第一点相同—按ENT执行回到圆中心—在MDI中输入G97XY ENT执行—再做一次三点分圆—看情况两次结果在两三□以内(如果误差太大,在G55座标系中再做一次三点分圆),—按自动剪线—在MDI中输入G192XY —输入XY—输入G97XY按绿键ENT执行—OK后—升水—调程序—按ENT执行开始加工。

【8】分孔中心圆内孔分中流程:校好平行和垂直—把上机头水管打开—定机高—把机头移至工件要分中的孔—自动穿线—面板手动—无代码—孔中心—设定孔快走量,次数等—按ENT执行—分到中间后,MDI中输入G54G97X—再分一次比较一下—取两次的中间值—在MDI 中输入G55G82X回车G54G97X—按绿键ENT执行两边分中:先取左边一点,设为零G92XY再取右边的一点—在MDI中输入T90回车G82X或丫回车G97X或者G97Y—按绿键ENT执行,即完成了两边分中.至于取某一点的数方法,可以用G80或G01 取数时特别注意:G80时,一定要先按走线G80或G01时,一定要用C777条件8】调程式按要求调正常的程式名用①检查程式改程式程序里面H代表补正,A代表锥度以上在程序正常检索的补正后面加减;补正值编程检索出来第一刀全部改为0.20 ,第二刀第三刀可以改,内孔第二刀减2第三刀加3,外形第二刀减1 第三刀加4。

例如: 图纸要求内孔间隙单边大0.005 ,那么程式中H 值每一刀均要减0.005 ;图纸要求内孔间隙单边小0.005,那么程式中H值每一刀均要加0.005 ;图纸要求外形间隙单边大0.005,那么程式中H值每一刀均要加0.005 ;图纸要求外形间隙单边小0.005,那么程式中H值每一刀均要减0.005 ;G41与G51 —致,A值要求冲子外形时用QAIC①0.2线与巾0.25线径不同,条件和补正值就不同检查TP值对不对,有没有小数点RA坐标旋转,需同时和G26一起输入。

程序内BACK弋表”之前”的意思,执行前面需加MOO大写.例如:M00BACK0.5 表示上一段走完之前的0.5 暂停;JUMP弋表呼唤的意思,执行后面加N,且有同样的四位数字。

例如JUMP1111那么就从后面的N1111程式开始执行加工,N1111到前面JUMP111之间的程式不执行程序内用括号括起来的文字是一种注释,用来看的,不起任何作用,加工中忽略. 调程序加工:面板编辑T装载T A盘T文件T图形T加工轨迹描画T描画文件保存-加工-按Hom T按ENT执行9】加工加工中注意事项按下加工ENT之前,看全座标系中Z值是不是为零,其它座标有没有不一致的. 听放电声音, 咔咔为正常, 断断断续续的声音为不正常, 注意检查是哪里问题加工中,废料要及时捡出,粗加工的速度变化,加工声音, “咔咔”为正常)。

割一件工件单边无废料时需把水压和速度改小。

所有粗割和修孔SV不可大于60。

粗割SV—般22到25之间就行了,如果是内孔第二刀和第三刀SV不要改动,如果是加工外形,第二刀SV改到42,第三刀不能改移动穿线管之前必须先打开开合导丝器;小废料、小工件切断后及时停止,防止撞坏导丝器,大工件切断前需用磁铁吸住或放入铜片,防止变形或压坏下机头①断线处理粗割时断线, 想一想为什么断线?可能的原因有:a进刀时断线,多数是有锈,★解决方法:把张力WT改为零,割进去之前改回正常张力值就行了如果是孔打太小了,穿线就短路,★解决方法:把张力WT改为零SF改为零,拨动上面的线,听到有加工放电声音后,SF和张力WT慢慢改到正常,但必须在进刀线走完之前改回正常b条件太强了★解决方法:把ON减小2到4,MAO减小c后面绞线了,★解决方法:松开后面张力轮,把线拿走,装好轮子,把存线桶的线收到袋子里d进刀时断线,多数是有锈,★解决方法:把张力WT改为零,进刀割完前改回正常张力值就行e有异物顶住了,★解决方法:z+轴升高T放水T拿铜片贴住下机头和工件之间,没有东西挡住的情况下-Y+移开工件T气枪吹干所加工的地方T用电筒上下照,看里面有没有什么情况.f 材料有问题, ★解决方法: 向上级反应g工件没装夹好有松动导致的震动★解决方法:视情况而定是否重新装夹h喷流压力阀关住了★解决方法:打开即可修刀时断线a是不是第一刀和第二刀的补正间隔太大了或者第二刀和第三刀补正间隔太大了^ 解决方法:第一刀或者说第二刀已加工了,没办法再调整了, 只能再穿线加工下去,下一件同样的工件改回正确就行了b,是不是工件动了★解决方法:终止程式,重新装夹,从第二刀开始加工c是不是有小废料卡在里面,解决方法:z+轴升高一放水---拿铜片贴住下机头和工件之间, 没有东西挡住的情况下-------- Y+ 移开工件---- 气枪吹干所加工的地方---- 用电筒上下照, 看里面有没有什么情况--- 用K200 清洗一下 --- 升水, 装满水--- 用气枪对住吹(注意力度, 不要吹动工件)--- 重新放水, 再升新水--- 把机头移回断线处----穿线---按绿色ENT键,继续加工d加工外形时,退刀线的下一行要加G04X5.0做延时5秒加工.②捡废料捡废料顺序:改条件-按回车-按ENT执行-听声音和看残留量按暂停-检查废料是否已掉或用磁铁把废料拿出来或开低压将废料喷上来-关高压-按ENT执行。

割锥度内孔捡废料:放水-按Z+ 将上机头抬高一点-手动剪线-眼模打开-左手托住工件底部废料块-按Y+将上下机头移后一点-把废料捡出-按Y-将机头前移到孔中心—按Z-将上机头降下一点—按UV移到零左右—自动穿线—升水—关高压- 按ENT执行。