2.5MN上切式剪切机机构设计及其三维建模与仿真-文献综述

半自动平压模切机机构设计及其运动仿真祥解

半自动平压模切机机构设计及其运动仿真祥解上下模板是半自动平压模切机的核心部分,它主要用于将材料进行剪裁。

模板一般由刀模和模板板组成,刀模负责切割,模板板负责支撑切割区域的材料。

刀模一般采用优质的合金钢材料制作,具备较高的硬度和耐磨性能;模板板则需要具备足够的刚性和平整度,以确保切割质量。

压力系统是提供切割压力的部件,主要由液压缸和压力控制装置组成。

液压缸负责提供切割的力量,通过液压控制装置调整切割压力的大小和平稳度。

压力控制装置通常包括压力传感器、液压阀门等,用于监测切割力量并进行控制。

导轨系统是用于控制刀模的运动轨迹的部件。

一般采用直线导轨或滚柱滑块导轨,具备较高的精度和稳定性。

导轨系统通常需要配备导轨滑块和滚珠螺杆等组件,以确保刀模的准确移动和定位。

传动系统用于驱动切割过程中刀模的移动。

常见的传动方式包括电机驱动、气动驱动和液压驱动等。

其中,电机驱动是较常见的方式,使用驱动装置产生动力,通过传动装置将动力传递给刀模,实现切割运动。

运动仿真主要包括以下几个方面的内容:设定机器几何模型、设置材料参数、设定运动轨迹和运动规律、计算机构运动学和动力学参数、分析机器性能和优化设计。

在进行机构的运动仿真之前,需要先建立机器的几何模型,并通过软件进行仿真设计。

几何模型是机器运动仿真的基础,要准确反映机器的结构和运动特性。

设置材料参数是进行仿真分析的重要步骤。

材料参数包括材料的物理性质和工程特性等,如材料的弹性模量、刚度系数、摩擦因数等。

这些参数是进行运动学和动力学计算的重要依据,对于模拟机器的行为具有重要影响。

设定运动轨迹和运动规律是仿真设计中的关键一步。

通过设定刀模的运动轨迹和运动规律,可以模拟出实际切割过程中刀模的运动状态和变化。

根据实际需求,可以设定不同的运动规律,如恒速运动、匀加速运动等。

计算机构的运动学和动力学参数是完善仿真设计的关键一环。

运动学参数包括机器的位移、速度和加速度等相关参数,动力学参数包括机器的力、力矩和动力等相关参数。

半自动平压模切机机构设计及其运动仿真祥解

半自动平压模切机机构设计及其运动仿真祥解1.机台结构设计:半自动平压模切机的机台通常由机身、工作台和上下模具组成。

机身是整个机台的支撑部分,通常采用钢材焊接而成。

工作台是用于放置待加工材料的平面,通常由铝合金材料制成。

上下模具分别安装在机体的上方和下方,通过驱动机构进行上下运动。

2.上下模具设计:上下模具是半自动平压模切机的核心部件,其设计直接影响到加工效果和机器的稳定性。

上下模具通常由高速钢或硬质合金制成,具有一定的硬度和耐磨性。

模具的形状和尺寸需要根据具体的加工需求进行设计,一般采用三维建模软件进行设计和模拟。

3.运动系统设计:半自动平压模切机的运动系统包括上下模具的运动和进给系统的运动。

上下模具的运动通过液压缸或气动缸实现,通过控制液压油或气体的进出来控制模具的上下运动。

进给系统通常采用伺服电机实现,在给定的速度下将材料送入模具中进行加工。

1.机构运动分析:通过运动学分析,计算机模拟机构的运动轨迹、速度和加速度等参数,以验证机构设计是否满足加工要求。

可以通过正逆解等方法,获得机构中各个关节的角度、速度和加速度等信息。

2.机床刚度分析:3.动态响应分析:通过模拟机床在不同工况下的动态响应,可以评估机床的振动特性和动态性能。

通过对振动波形、频率响应曲线等进行分析,可以优化机床结构和减小振动幅值。

总之,半自动平压模切机的机构设计和运动仿真是机床研发过程中非常重要的环节。

通过合理的机构设计和运动仿真,可以确保机床的工作稳定性、精度和效率,提高机床的加工能力和质量。

同时,运动仿真还可以对机床进行有针对性的改进和优化设计。

(荐)飞剪机结构设计毕业论文

摘要本文简要介绍了轧钢设备的地位、作用和飞剪机的应用发展现状,对各种类型的飞剪机的结构和用途进行了介绍和对比。

重点研究了双曲柄对称式飞剪机设计的三个关键点:机构的确定、结构设计及运动学分析。

本飞剪机设计成双曲柄对称式飞剪机,其设计特点是将刀架作成杠杆形状,将其一端固定在偏心轮的一端,另一端固定在摆杆上,使得偏心轮转动时,刀架能够作平移运动,则令固定在刀架上的刀片能够作垂直或近似的垂直于轧件的运动,从而使得剪切断面能够比较平整。

本文根据剪切过程的运动要求对飞剪机的力能参数进行计算,利用得到的力能参数进行了电动机的选择与验算,然后对一级减速器和带传动进行设计,轴和轴承的强度校核符合设计标准,工作安全可靠。

关键词:飞剪机;结构设计;力能参数;校核各位如果需要此设计的全套内容(包括二维图纸、中英文翻译、完整版论文、程序、答辩PPT)可加QQ695939903,如果需要代做也请加上述QQ,代做免费讲解。

AbstractThe brief almostly introduced the degree and effect of steel rolling equipment, the flying shear's development and present status of the application. We also make a introduction and contrast about the use and structure of various plate mill flying shears.Focused on considering the three points of the three symmetrial flying shear : the determination of the institution, optimization and kinematic analysis.The flying shear is crank rocker- type, which is characterized by forming the knife rest into lever type, and fixing one end on jackshaft while the another on oscillating bar.So the knife rest can make translationmotion following the rolling of jackshaft which orders the blades fixed on the knife rest make vertical- rolling or approx vertical- rolling to get a smooth cut section.In this paper we calculate the energy parameters according to the movement requirement of the shearing process. Then we choose a motor and make a checking using the parameters.We also design the reducer and belt drive,then check the strengthen of axle and bearing. The flying shear fit the design requirements totally,safety and reliable.Keywords:flying shear, architectural design, energy parameters,check目录摘要...................................................................................................... Abstract (II)第1章绪论 01.1课题背景及研究的目的和意义 01.2国内外在该方向的研究现状及分析 0国外在该方向的研究现状及分析 0国内在该方向的研究现状及其分析 (1)1.3本课题的研究内容及其方法 (2)研究内容 (2)研究方法........................................................... 错误!未定义书签。

基于SolidWorks桥式切机建模与仿真研究

设备幵发基于SolidW orks桥式切机建模与仿真研究赵民汪家宝吴太玉王东雪(沈阳城市学院,辽宁沈阳110112)摘要:本文基于So lid W o rks软件对石材桥式切机进行全面设计,包括该设备所有零部件。

然后对主要部件包括横梁、纵向导轨、滑板和主轴结构进行装配,最后完成整体装配。

然后分别对横梁、滑板、主轴升降和锯片切割等运动进行模拟仿真。

其结果运动平稳,运动精度达到设计要求。

采用该方法设计石材装备可以缩短设计时间,实现石材设备设计和加工数字化和智能化。

关键词:石材桥式切机建模和仿真1刖目桥式切机是石材行业应用最广泛的一种设备。

它主要由横梁、切削头、工作台、纵向导轨等部件组成。

其中混凝土基础上安装有地脚螺栓,纵向导轨支撑体通过地脚螺栓与基础体固定在一起,并保持一定的平行度和水平度。

横梁两端装有齿轮并由伺服电机驱动,与纵向支撑件的齿条啮合,完成横梁纵向运动。

横梁支撑件为铸铁整体铸造,在滑板上装有电机,电机伸出轴装有一齿轮与固定在横梁上的齿条啮合完成切割头横向运动。

锯片升降由装在溜板上的液 压缸来完成。

以往设计装备时都是采用CAD方法绘制 装配图和零件图。

如采用SolklWorLs可以直接生成三 维模型,同时可以进行设备组装,最后对组装的设备 进行三维运动仿真,由此来检验设备各运动部件是否 有干涉现象。

这样可以快速实现设计和加工,节约设 计时间,减少样机制造成本,实现模块化设计。

2各主要零件设计2.1纵向导轨设计打开SOL丨W OKE,新建模型,点击【草图】命 令,画出纵向导轨的二维草图,如图1所示。

图1纵向导轨的二维草图点击【拉伸】命令,点击纵向导轨草图,方向点 击【两侧对称】,深度选择4700mm,点击确定,完成 拉伸,同时绘制导轨螺栓孔,如图2所示。

《石材》2020年7期.29.设备幵发2.2横梁设计新建模型,点击【草图】命令,画出横梁的二维 草图,如图3所示。

图3横梁的二维草图点击【拉伸】命令,点击横梁草图,方向点击 【两侧对称】,深度选择5860mm ,点击确定,完成拉 伸,如图4所示。

滚切剪力能参数实验研究及剪切过程模拟-分享学习

滚切剪力能参数实验研究及剪切过程模拟第1章综述圆弧剪刃滚切式钢板剪切机简称“滚切剪”,它具有剪切质量高、能耗小、寿命长等特点,现已成为中厚钢板精整工序中的重要设备。

由于滚切剪的剪切动作和机构组成较其它剪切机有较大的特殊性,加之滚切剪技术在我国的中厚钢板生产中是初步应用,所以国内有关滚切剪剪切理论、力能参数和结构参数的研究仍然有许多空白。

剪切机力能参数包括剪切力和电机功率。

剪切力是剪切机的主要参数,驱动剪切机的电机功率、剪切机主要零件尺寸的确定、安全使用或充分发挥剪切机的能力都与剪切力有关。

因而精确的计算在各种剪切条件下的剪切力,对于合理的设计剪切机非常重要。

1.1 中厚板剪切机的介绍剪切机是一种切断金属材料的一种机械设备。

在轧制生产过程中,大断面的钢锭和钢坯经过轧制后,其断面变小,长度增加。

为了满足后继工序和产品尺寸规格的要求,各种钢材生产工艺过程中都必须有剪切工序。

剪切机的用途就是用来剪切定尺、切头、切尾、切边、切试样及切除轧件的局部缺陷等。

剪切机是轧钢机械中重要的辅助设备之一,因此剪切机剪切能力的大小,直接影响轧机生产能力能否充分发挥以及轧制线金属流程的平衡问题。

剪切机还广泛的使用在机械制造和修理等部门。

剪切机的种类很多,对剪切机的分类,从不同角度,有不同的分法。

按剪切方式可分为横剪和纵剪;按剪切轧件的温度分为热剪和冷剪;按剪切机的驱动方式可以分为机械剪、液压剪和气动剪;按机架的型式分为开式剪和闭式剪;按剪切轧件的品种又可分为钢坯剪切机、钢板剪切机、型钢剪切机和切管机等。

通常,按剪切机的剪刃形状与配置等特点可分为平行刃剪切机、斜刃剪切机、圆盘式剪切机。

近年来又出现了一种圆弧剪刃的滚切式剪切机。

1)平行刃剪切机平行刃剪切机的两个剪刃是彼此平行的(图1-1a),他通常用来在热态下横向切方形或矩形断面的钢坯。

也可以用来冷剪型材,将刀片作成成型剪刃来剪切非矩形断面的轧件。

平刃剪切机,在工作时能承受的最大剪切力是它的主要参数,故人们习惯以最大剪切力来命名。

剪叉式升降机构动力学仿真分析.doc

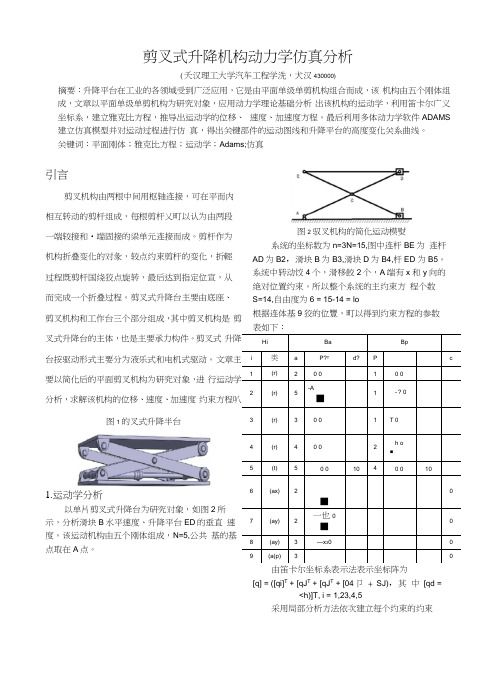

剪叉式升降机构动力学仿真分析(夭汉理工大学汽车工程学洗,犬汉430000)摘要:升降平台在工业的各领域受到广泛应用,它是由平面单级单剪机构组合而成,该机构由五个刚体组成,文章以平面单级单剪机构为研究对象,应用动力学理论基础分析出该机构的运动学,利用笛卡尔广义坐标系,建立雅克比方程,推导出运动学的位移、速度、加速度方程。

最后利用多体动力学软件ADAMS 建立仿真模型并对运动过程进行仿真,得出关键部件的运动图线和升降平台的高度变化关系曲线。

关键词:平面刚体;雅克比方程;运动学;Adams;仿真引言剪叉机构由两根中间用枢轴连接,可在平而内相互转动的剪杆组成,每根剪杆乂町以认为由两段一端较接和•端固接的梁单元连接而成。

剪杆作为机构折叠变化的对彖,较点约束剪杆的变化,折輕过程既剪杆国绕狡点旋转,最后达到指定位宣,从而完成一个折叠过程。

剪叉式升降台主要由底座、图2驭叉机构的简化运动模熨系统的坐标数为n=3N=15,图中连杆BE为连杆AD为B2,滑块B为B3,滑块D为B4,杆ED 为B5。

系统中转动饺4个,滑移餃2个,A端有x 和y向的绝对位置约束。

所以整个系统的主约束方程个数S=14,自由度为6 = 15-14 = lo剪叉机构和工作台三个部分组成,其中剪叉机构是剪叉式升降台的主体,也是主要承力构件。

剪叉式升降台按驱动形式主要分为液乐式和电机式驱动。

文章主要以简化后的平面剪叉机构为研究对象,进行运动学分析,求解该机构的位移、速度、加速度约束方程叭图1的叉式升降半台1.运动学分析以单片剪叉式升降台为研究对象,如图2所示,分析滑块B水平速度、升降平台ED的垂直速度。

该运动机构由五个刚体组成,N=5,公共基的基点取在A点。

Hi Ba Bpi 类 a P?T d? P c1 (r)2 0 0 1 0 02 (r) 5-A■ 1-?03 (r) 3 0 0 1 T 04 (r) 4 0 0 2h o■5 (t) 5 0 0 10 4 0 0 106 (ax) 2■0 7 (ay) 2一也0■08 (ay) 3 —x30 09 (a(p) 3 0 根据连体基9狡的位豐,町以得到约束方程的参数表如下:由笛卡尔坐标系表示法表示坐标阵为[q] = ([qi]T + [qJ T + [qJ T + [04卩 + SJ),其中[qd =<h)]T, i = 1,23,4,5采用局部分析方法依次建立每个约束的约束方程,对于刚体1和2之间的旋转铁有约束方程组:[0T = [r Q ]-[r 訂 + [A«][pJ]-[Aq[p p p ] = 0 (1) 即:画弋H ;:MH 沪貯;:】"对局部约束方程(1)求导得其雅克比:[0;]=([I]2 [H[A ・][P :P] -[I]2 -ffl[A p ][p p q )[0J] = O⑵其中[0』<|I]2 [l][A*][P ;p ])=[;1 匕 3何4(-uh -m[Aq(P ;p ])=[J ; g雅克比右项:[0i t ] = 0[応]JA ・][P ;P][詆卜[A 叫P ;P][4>^] = 0(3)刚体1和5之间的旋转副有:对%、q?关于t 求偏导得到雅克比矩阵:[0^3J = [J ? ol11—10 —sin <l>ih 0 -1— — cos <t>xz得到该约束的雅克比右项:[05tl = 0M] =[A 叫卅][詆卜叶][咐][矶]得到该约束的雅克比右项:[0; J = 0U 12 - h k 2<P a COS <P 5 + — <l> p COS <P 丄 乙 乙 —y (b osin<l>5 + y ^"psincbizz刚体1和3之间的旋转副有:得到该约束的雅克比右项:[Y :] “AQ P F][詆卜約[P j][词cos <t> 2 -sin” 打 sin <t> 3 cos <t> 3 ] cos <t> x-sin 4>x l sin <l>x cos 4*!] » x 3 -X x U1一 y COSy 3 -yil x ..— —sin <i> 2h2 0cos<t>5 sin <t>5—sin <t> 51 COS <l> 5 ]cosG 丄 -sin <t> X 1 [sin ♦x cos <b x J闯氓卜鼬[~2 0 _h. h .X 5— X x — yCOS <P 5 + — COS <P X13 l xy 5- Yi - jsin<b 5 + 亍sin %—y 4>iCOS <t> 1-y 4>;sin% 刚体2和4之间的旋转副有: 肉赵:田囂:将上式对于q 】、qs 求偏导得到雅克比矩阵:1 0[0;qJ =0 1[0;qJ =0 亍 sin4>I 3-1-ysin <i>一 sin <t>4lroicos <t>4 ] lol心][士—sin 4> ° cos 。

机械制造专业毕业论文--连铸小方坯液压剪切机液压系统设计

摘要剪切机广泛地被运用在轧钢机械中,本文中涉及的是连铸机采用剪切机对各种型号的钢坯进行定尺处理。

液压剪切机比火焰切割机运行成本低,而在同等的体积下,液压装置能比电气装置产生出更大的动力;同样在同等的功率下,液压装置的体积小、重量轻、结构紧凑。

所以从各种角度看选择液压剪切机是比较合理的。

液压剪切机是用液压作为主传动的剪切机,该剪切机采用平行刀片式的下切式。

下切式剪切机的上下两个刀片都是运动的,但剪切扎件的动作是由下刀片来完成的。

目前被广泛应用于初轧和钢坯车间。

剪切机液压系统主要由三部分组成。

分别是下刀台系统、辊道小车驱动系统和上刀台抬升系统。

其中下刀台剪切系统主要控制下刀片的进刀和快退;辊道小车驱动系统主要用于前进时保持剪切机与钢坯同速,剪切完成后快速返回;上刀台抬升系统用来移动上刀台。

其中下刀台剪切缸单独采用变量泵驱动,而辊道下车油缸和上刀台抬升缸共用一个定量泵,其动作由换向阀实现。

关键词:剪切机、辊道小车、油缸AbstractShearing machine is widely used in steel rolling machines,this paper introduces the continuous casting machine by useing shearing machine to handle various types of steel billet. Hydraulic shearing machine has lower operating cost than flame cutting machines. However, in the same volume, the hydraulic device generates mush power than electrical equipment. In the same power, the hydraulic device small volume, light weight and compact structure. So from various perspectives, choosing hydraulic shearing machine is more reasonable. Hydraulic shearing machine is a kind of shearing machine that uses hydraulic pressure as the main drive. It chooses the down-cut sheet of parallel slice. The up-cut sheet and the down-cut sheet of down-cut shearing machine are movable, but the action of shearing the rolled piece is done by down-cut sheet. At present, it is widely used in the workshop of bloom and billet.The hydraulic system of shearing machine mainly consists of three parts: the system of down-cut bed, the driving system of table roller vehicle and the system lifted by top-cut set. Its down-cut bed’s shearing system. Mainly controls advancement and retreat of the down-cut slice. The driving system of table roller vehicle is used to keep the shearing machine having the same speed with billet and resets quickly after finishing shearing. The lifting system of top-cut table can drift the top-cut bed. And the shear cylinder of down-cut bed is driven by variable pump independently, while the cylinder of table roller and lifting vat of top-cut bed are used a quantitative pump, and the operation is done by using reversing valve.Key words: shearing machine;table roller vehicle;fuel tank目录摘要 (I)Abstract (II)第一章绪论 (1)1.1 连铸连轧技术的简介 (1)1.2 剪切机的类型、特点及选型 (4)第二章液压剪切机的设计计算 (7)2.1 剪切机结构参数的确定 (7)2.1.1刀片行程 (7)2.1.2刀片尺寸的确定 (8)2.1.3剪切机理论空行程次数 (9)2.2 剪切机能力参数计算 (9)2.2.1剪切过程分析 (9)2.2.2平行刀片剪切机的剪切力与剪切功 (10)第三章剪切机液压传动系统的设计与计算 (13)3.1 剪切机的设计要求与参数 (13)3.1.1设计要求 (13)3.1.2设计参数 (13)3.2 进行工况分析,确定液压系统的主要参数 (14)3.2.1液压缸的载荷计算 (14)3.2.2初选系统的工作压力 (17)3.2.3液压缸的主要结构尺寸计算 (18)3.2.4各工况所需时间及速度的计算 (22)3.2.5液压执行元件实际所需流量的计算 (23)3.2.6液压执行元件实际工作压力的计算 (24)3.2.7拟定液压系统工况图 (25)3.3 制定液压系统基本方案和拟定液压系统图 (26)3.3.1制定基本方案 (26)3.3.2拟定液压系统图 (31)3.4 液压元件的选择 (32)3.4.1 液压泵的选择 (32)3.4.2 电动机功率的确定 (34)3.4.3 液压阀的选择 (35)3.4.4 油管内径的确定 (36)3.4.5 油箱的有效面积的确定 (38)3.5 液压系统性能验算 (38)3.5.1 验算回路中的压力损失 (38)3.5.2 验算液压系统发热温升 (46)第四章液压缸的设计计算 (51)4.1 计算液压缸的结构尺寸 (51)4.1.1 缸筒长度L (51)4.1.2 最小导向长度的确定 (51)4.2 液压缸主要零部件设计 (52)4.2.1 缸筒 (52)4.2.2 活塞 (55)4.2.3 活塞杆的导向套和密封 (55)4.2.4 缓冲装置 (56)4.2.5 放气装置 (56)4.2.6 油口 (57)第五章阀板的设计 (58)4.1 阀板连接概述 (58)4.2 阀板的设计 (58)4.2.1 确定阀板的数量 (58)4.2.2 液压元件位置的布置 (59)4.2.3 阀板材料及孔径的确定 (59)参考文献 (60)结束语 (62)第一章绪论1.1 连铸技术的简介连铸设备在近些年有了长足的发展,依据连铸机的发展和演变的不同,连铸机可分为:立式、立弯式、弧形和水平式。

割草机器人机械结构设计与仿真工作综述

一、背景介绍随着我国社会经济的快速发展,城市绿化程度越来越高,大量的公园草坪、足球场草坪、高尔夫球场草坪等公共绿地均需要进行维护。

修剪草坪是项繁重而又枯燥的劳动,需要消耗大量的人力和物力。

传统做法是人工操作割草机器进行修剪,目前的割草机器主要有两种形式(如图1.1所示),一种是手推式的,另一种是人工携带式的。

但是,这两种割草机器有很大的缺点:劳动强度大;重复性强,工作枯燥;浪费人力、物力和财力。

图1.1 传统割草机为了改变这一现状,降低草坪维护作业的劳动强度及维护成本,一种自动割草机器人应运而生。

割草机器人是集环境感知、路径动态规划和行为控制等多种功能于一体的综合机器人系统。

与传统的草坪修剪机械相比,割草机器人具有很大的优点:1)割草机器人可自主工作;2)割草机器人具有较高的安全性;3)割草机器人更利于环境保护。

1.1国外研究现状“智能割草机器人”概念的提出是在1997年的OPEI年会上,从那时至今,国外已进行了十几年的研究,并取得一定的成果,相关产品已投入市场,但尚处于中等智能水平。

下面是两款已经投入市场的,比较成熟的割草机器人(分别是Friendly Machines公司的Robomow和瑞典Electrolux公司的Husquava Auto Mower):图1.2 国外的割草机器人此外,Friendly Machines公司又开发出了带有太阳能电池板的割草机器人,佛罗里达大学正在研究第三代Lawn Nibbler割草机器人,主要的研究领域是实现具有自主学习能力的智能割草机器人,比如通过学习自动识别花、宠物等障碍和学习全区域覆盖策略等方面。

1.2国内研究现状国内对于割草机器人的研究起步较晚,参与研究的单位少(从所查阅的资料来看,仅有大连理工大学,南京理工大学和苏州大学进行过这方面的研究),但仍取得一定成果。

下图分别为南京理工大学和江苏大学制造的割草机器人样机:图1.3 国内的割草机器人二、总体系统方案设计我们小组首先对国外市场上现存的自动割草机器人进行了分析和比较,确定了总体系统方案,并将系统分为三个模块:机械本体设计及三维动画演示,控制系统硬件设计,传感器及控制软件设计。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

安徽工业大学学生毕业设计 文 献 综 述

题目 上切式剪切机的设计三维建模及仿真 院(系) 机械学院 专业班级 学生姓名 指导教师(签字)

加qq 1024306823 有全套! 1、前言 剪切机是用于剪切金属材料的一种机械设备,剪切机的用途就是用来剪切定尺切头、切尾、切边、切试样及切除轧件的局部缺陷等。轧钢车间生产的产品,一般都需要切头、切尾、修边和定尺剪切。可以说在一般的轧钢生产车间中,剪切机是属于关键性设备,剪切机的生产率在很大程度上影响着车间产量。在轧制生产过程中,大断面钢锭和钢坯经过轧制后,其断面变小,长度增加。为了满足后续工序和产品尺寸规格的要求,各种钢材生产工艺过程中必须有剪切工序。 金属成形及剪切概述 金属材料在外力作用下会产生形状的改变,即变形。当外力去除后,如果金属材料形状的改变能完全恢复至初始状态—金属材料的形状、尺寸和组织性能等与初始状态无异,则此种变形称之为弹性变形。当外力去除后,如织金属材料的形状改也不能完全恢复至初始状态而产生永久的残余变形,则此种变形称为塑性变形。金属材料所具有的这种塑性变形能力被称为金属的塑性。利用金属的塑性,使之在一定外力作用下产生塑性变形,从而得到所需形状、尺寸精度和组织性能的产品的加工方法,称为金属塑性成形,它是一种针对金属材料的重要加工方法,在机械制造、冶金工业等部门中应用厂泛。事实上,不仅金属材料具有塑性,很多非金属材料也都具有塑性。即使某些在常温、常压下难以变形的脆性材料,在高温、高压下也会表现出良好的塑性。但相对于非金属材料而言,绝大多数金属材料的塑性变形能力都较强。如果不考虑切头、去尾、火托等损失,那么金属材料的质量在塑性成形前后可看做没有发生变化,因此塑性成形是无屑或少屑的金属加了方法。 剪切是其中比较重要的方式之一,因为在各种加工方式中,剪切这种方式最简单,成本低,应用也最广,它可以作为其他冲压加工的原材料。板金属冷弯成型产品越来越多被应用于实际生产中,而剪切是冷弯成型的一道工序,是为它提供冷弯材料,原材料的好坏会直接影响到终端产品的质量好坏。 板材剪切工艺 剪切工艺包括平板材料的剪切,比如薄板和中厚板。这种剑气如可以由机械、液压或者气体为动力驱动的专用机器上通过不同类型的刃口或者刀具来实现。通常的操作工序包括对坯料的刚性夹持,上部刃口施加作用力于坯料,且当该刃口向下移动通过固定的下刃口时,坯料的剪切就被完成了。 在剪切工艺中,我们应注意三个阶段:在阶段一中,由于剪切力F的作用,材料所受的应力要比屈服应力小(z +e ),这种状态称为弹性变形(图所示)。为了防止材料在切断过程中的移动,压料装置对材料施加Fd的力来压紧。在阶段二中,材料所受的应力比屈服应力高但是要比UTS低,这样状态称为塑性变形(ze但不是在前端,而是在材料上最先出现裂纹或断裂的地方开始分离,在这一过程中材料发生断裂。上部刃口切入材料的多少取决于工件材料的延展性和厚度。如果材料厚度大而脆性高,第一条裂纹会较早出现,因此板料分离就会早一些。在刃口切过的裁剪边会相对光滑,而在撕裂的部位纹理会相对粗糙些。 根据剪切机刀片形状、配置以及剪切方式等特点,剪切机可分为平行刀片剪切机、斜刀片剪切机、圆盘式剪切机和飞剪机。 根据剪切轧件时刀片的运动特点,平行刀片剪切机可分为上切式和下切式两大类。 剪切机优点:和锯切机相比,没有噪声,剪断后断面没有毛刺,剪切长度容易掌握。 剪切机缺点:和锯切机相比,不能剪切太复杂的断面,并且它的生产效率比锯切机低一些。 2、现状 目前中国剪切机产业发展出现的问题中,许多情况不容乐观,如质量差、工作效率低、资源消耗大、环境污染严重、对自然资源破坏力大、维修繁琐需高技术人员等等。如某厂中板生产线于1975年投产, 设计能力为18 万t /年, 成品厚度为6 ~ 20mm, 最大宽度2100mm。生产线上共有4台剪切机, 其中两台纵剪完成对钢板的纵剪切任务, 两台横剪完成钢板头部和长度定尺剪切。随着轧机、矫直机和冷床等设备的不断改造和更新, 使产量提高到了100万t /年, 随之带来的问题是剪切能力不足, 故障频繁出现, 暴露出越来越多的问题。特别是当剪切厚度大于20mm的钢板时, 由于剪切能力差, 被迫改为火焰切割, 不仅速度慢而且切割质量满足不了客户的要求, 成为影响企业外部形象和经济效益的难题 3、剪切机的分类 根据剪切机刀片形状、配置以及剪切方式等特点,剪切机可分为平行刀片剪切机、斜刀片剪切机、圆盘式剪切机和飞剪机。 根据剪切轧件时刀片的运动特点,平行刀片剪切机可分为上切式和下切式两大类。 (1)平行刀片剪切机 这种剪切机的两个刀片是彼此平行的,通常用于横向热剪切初轧坯(方坯、板坯)和其它方形及矩形断面的钢坯,故义称为钢坯剪切机,初轧车间的800t剪切机就属于这种平行刀片剪切机。 (2)斜刀片剪切机 这种剪切机的两个刀片中的一个相对于另一刀片成某一角度,一般上刀片是倾斜的,其倾斜角为1‘-6‘。此类剪切机常用于冷剪和热剪钢板、带钢、簿板坯及焊管坯等。 (3)圆盘式剪切机 这种剪切机的两个刀片做成圆盘状板和带钢纵向剪切成窄条。 (4)飞剪机 这种剪切机用于横向剪切运动着的轧件. 4、几种典型剪切机的介绍比较 (1)、滚切式剪切机 滚切式剪机自20世纪70年代应用于生产后,得到了一定的发展。这种剪机剪切板才的切口光滑,板材无变形,切边平直度较高,能耗小寿命长,产量高,特别适合于中厚板的切边且定尺和纵向部分。 在普通斜刀片剪切机上剪切厚度大于20mm板材时,由于刀片行程大,易使板材产生横向弯曲,在剪切侧边时板边也不齐,影响板材的剪切质量和产量而滚切式斜刀片剪切机上刀刃是弧形的,弧形的上刀刃在平直的下刀刃上滚动剪切。此时,在整个剪切范围内刀片重叠量不变,被剪板材几乎不弯曲。这种剪切机的开口度比斜刀片剪机大一些,但其总行程却小30%—40%,故其曲柄半径小,传动力矩小。此外滚切式剪机运动的上刀片与被剪板材之间只产十很小的相对运动,刀片磨损小。 滚切式剪切机是一种先进的中厚板剪切机,滚切剪与传统的剪切设备斜刀剪相比具有剪切钢板质量高、能耗小、寿命长和产量高等优点《滚切式定尺剪机构参数优化研究》通过对该滚切式定尺剪机构运动学研究,求解上刀架任意点的轨迹,发现剪刃重叠量存在较大的偏差,因此通过结构参数优化来使剪刃重叠量更加均匀,为其它滚切式剪切机机构的设计和优化提供理论依据。理想状态下,剪刃的剪切轨迹是一条水平的直线,但从气求解图可以看到,剪切轨迹与参考水平线的偏差比较大,也就是说剪刃重叠量的变化比较大。剪刃重叠量的均匀度是钢板剪切质量的重要影响因素,因此需要通过结构参数优化来提高剪刃重叠呈的均匀度,从而提高钢板剪切质量。剪切机构参数优化的目标就是让剪切过程最接近纯滚动剪切,即在消除横向位移的同时使剪刃重叠量变化最小、最均匀。剪切质量的好坏直接影响钢板的实物质量,本文通过某剪切机构参数的优化使剪刃重叠量控制在很小的范围以内变化,达到剪切过程剪刃基本无水平位移的近似纯滚动剪切,为提高剪切质量提供了保障。 (2)、圆盘式剪切机 圆盘式剪切机广泛用于纵向剪切厚度小于20~30mm的钢板及薄带钢,由于刀片是旋转的圆盘,因而可连续纵向剪切运动着的钢板或带钢,由于上述特点,目前各国都在研究扩大圆盘剪剪切厚度范围,有的国家采用两台串联圆盘剪剪切厚度为40mm的钢板,第一台圆盘剪切入板厚的5%-10%,紧接着第二台圆盘剪将钢板全部切断。 圆盘剪通常设置在精整作业线上,用来将运动着的钢板的纵向边缘切齐或切成窄带钢。 根据其用途可分成两种型式:剪切板边的圆盘剪和剪切带钢的圆盘剪。 剪切板边的圆盘剪每个圆盘刀片均悬臂地固定在单独的传动轴上,刀片的数目为两对,这种圆盘剪用于中厚板的精整加工线,板卷的横切机组和连续酸洗等作业线上,剪切带钢的圆盘剪用于板卷的纵切机组、连续退火和镀锌等作业线上,这种圆盘剪的刀片数目是多对的,一般刀片都固定在两根公用的传动轴上,也有少数的圆盘剪刀片固定在单独的传动轴上,山于圆盘剪本身机构和工作的复杂性,以及岗位操作人员的操作水平的影响,圆盘剪叉头(蛤蟆嘴)、联杆断裂事容易发生故频繁,造成卡钢事故严重《圆盘式剪切机常见故障分析及其预防》针对圆盘式剪切机联杆在剪切过程中时有断裂现象发生,对叉头、联杆、安全螺丝的强度进行理论校核及原因分析, 并对操作过程提出可行性建议。 (3)、多杆机构剪切机 多杆机构剪切机一般为平行刀片剪切机构较为复杂,一般都用电机驱动,可分为启动和连续工作制。有摆动循环和圆周循环丁作方式,摆动式的可以减少剪切过程中到头的空行程从而提高了生产率在连续工作制的剪切机上,一般均采用带有飞轮装置的交流绕线式异步电机,在传动系统中装有离合器,电机启动后就连续运转有离合器直接控制剪切过程。显然这种剪切机上离合器的性能直接影响剪切机的运转及生产效率。 曲柄连杆式剪机的主要特点是能够进行快速换刀。更换刀片时,与快速更换轧机轧辊相类似,能将上下刀台从剪机机架中抽出,将另一组上下刀台送入剪机机架,从而大大缩短更换刀片的时间。 活动连杆上切式剪机最主要的特点是 (1)操作速度快,实际剪切次数高。提高实际剪切次数的关键是改革离合机构(2)增大了刀片之间的最大开口度。 浮动偏心轴剪机由于其机械比板式结构较为复杂,且压板与刀台之间存在着运动上的不同步性,往往产生设备事故,一般趋向于采用下驱动液压压板的结构型式。