潜在失效模式分析专业术语对照表

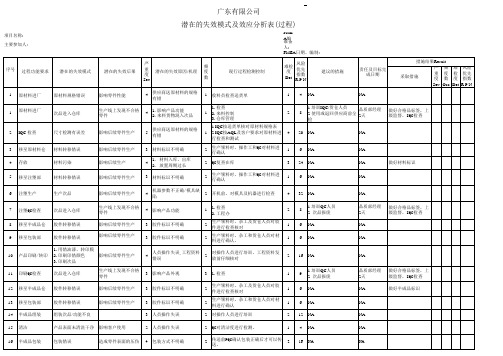

潜在的失效模式及效应分析表(过程)

3 4 3

2 2 2

1 3 1

6 24 6

NA NA NA

NA NA NA 做好材料标识

6

注塑生产

生产次品

影响后续零件生产 生产线上发现不合格 零件 影响后续零件生产 影响后续零件生产

4

2

4

32

NA 1.培训QC人员 2. 次品报废 NA NA

NA 品质部经理 2天 NA NA 做好合格品标签,上 级监督,IQC检查

偏小 out of out 0.2 spec. of A spec. 偏小

影响客户使用

操作工对外观要求不明 确 操作工对包装要求不明 确 影响产品功能 人员失误 影响产品出货 材料标识不明确 货仓设施设备问题(是 否漏水等) 人员失误

2 2 2 1 2 2 1 1

QC对零件进行抽检

NA NA 品质部经理 2天 NA 品质部经理 2天 NA NA NA 做好合格品标签,上 级监督,IQC检查

7 8 9

注塑QC检查 移至半成品仓 移至包装部

次品进入仓库 胶件转移错误 胶件转移错误 1.用错油漆、转印膜 2.印刷印错颜色 3.印刷次品 次品进入仓库 胶件转移错误 胶件转移错误 组装次品/功能不良 产品表面未清洗干净 包装错误

4 3 3

1 2 2

2 1 1

8 6 6

10

产品印刷/转印

影响后续零件生产 生产线上发现不合格 零件 影响后续零件生产 影响后续零件生产

序号

过程功能要求

潜在的失效模式

潜在的失效后果

潜在的失效原因/机理

现行过程检测控制

1

原材料进厂 原材料进厂

原材料规格错误

影响零件性能 生产线上发现不合格 零件

潜在失效模式及后果分析(FMEA)常用语(中英文对照)

采取措施(actions taken) ?

影响产品特性/二次加工周期/外观/装配功能(affect product characteristic/ postprocessing period/ appearance/assembling function )

用料不符合要求(inconformable material to the requirements)

探测(detection)

风险顺序数(risk priority number)

建议的措施(recommended actions)

责任和目标完成日期(responsibility & target completion date)

措施结果(action results)

严重度数(severity) 级别(classification)

潜在的失效起因/机理(potential causes/mechanisms of failure)

频度数(occurrence)

现行过程控制(current process control)

预防(prevention)

开拉前培训(training before operation)

定期校准电子磅(regular calibration for digital balance)

抽取样品时产品有碰撞(bump at sampling)

货与货之间碰撞(bump among products)

电子磅误差超标(digital balance out of allowable error)

主管对员工培训不足(lack of necessary training for employees)

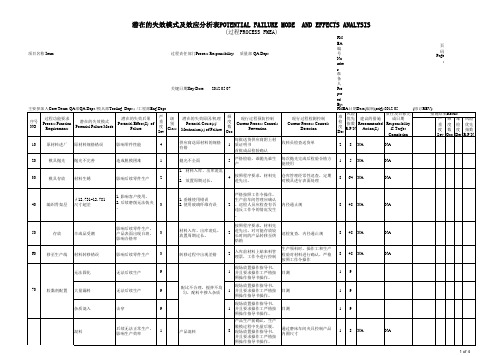

FMEA过程潜在失效模式及后果分析表

2

28 —— ——

3

每天检查

2

36

钳工修 模

——

2

项目 功能 潜在失效模式 模具失灵

潜在的失效后果

模具失灵,产品尺寸可能不合 格

严重 度 (S )

6

级别

潜在的失效起因/机 理

sc

设置错误

频度数 (O)

3

模具变形

产品变形,部份产品不合格, 顾客无法装配

8

设置错误

3

设备失灵

1

冲压方法不对,使模具使用寿

潜在的失效后果

严重

度 (S

级别

潜在的失效起因/机 理

)

频度数 (O)

设备失灵

1

产品尺寸超差

产品尺寸不标准,影响产品使 用性能

7

sc

设置错误

2

人为提前开模

2

设备失灵

3

模具失灵

模具失灵,产品尺寸可能不合 格

6

sc

设置错误

3

模具变形

产品变形,部份产品不合格, 顾客无法装配

8

设置错误

3

设备失灵

1

头部整 形

冲压方法

不放心

设置错误

2

人为拖延时间

1

现行过程控制

不易探 测度数 (D)

风险 顺序 数 RPN

建议的 措施

责任和 完成目

标

每班参数检查

2

28

——

处罚

5

35

——

设备失灵

1

产品尺寸超差

产品尺寸不标准,影响产品使 用性能

7

sc

设置错误

2

人为提前开模

2

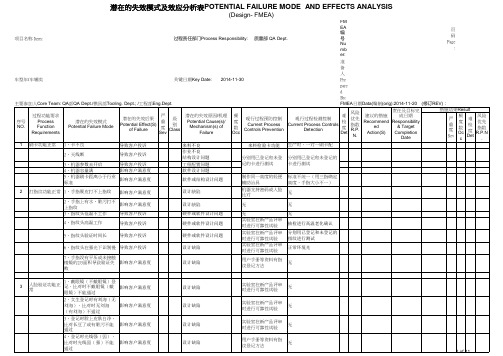

FMEA潜在失效模式及分析表格模版

2

入库前材料上贴来料管 理票

生产领料时,操作工和生产 检验对材料进行确认

4

24

NA

NA

∮15.840-15.870 尺寸超差 140 外圆磨削

影响客户装配

4

1.砂轮磨损 2.零件装夹不到位

2

1. 定期维护保养磨床 2. 现场放置操作指导 书,并且要求操作工严 格按照操作指导书操作 。 3.确保砂轮无振动

工 AND EFFECTS ANALYSIS

现行过程检测控制 Current Process Controls Detection

FMEA编号Number: 页码Page: 准备人Prepared By: FMEA日期Data(编制(orig):2012.05 (修订REV): 责任及目标完 措施结果Result 难 风险 建议的措施 严 频 难 成日期 检 优先 Recommended Responsibility 重 度 检 度 指数 Action(S) 度 数 度 & Target Det R.P.N Sev Occ Det . Completion

2

生产领料时,操作工和生产 检验对材料进行确认,严格 按照工作令操作 目测

8

48

NA

NA

无法固化

无法后续生产

9

1

1

9

70

胶黏剂配置

大量漏料

无法后续生产

9

配比不合理,搅拌不均 匀,配料中掺入杂质

1

目测

1

9

杂质混入

击穿

9

1

目测

1

9

混料

后续无法正常生产, 影响生产效率

1

产品混料

8

通过磨床车间夹具控制产品 内圆尺寸

FMEA潜在失效模式及分析表(20141118)

FMEA 编号Number:页码Page:准备人Prepared By:关键日期Key Date: 2014-11-30车型年/车辆类潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(Design- FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item:工程部FMEA 编号Number:页码Page:准备人Prepared By:关键日期Key Date: 2014-11-30车型年/车辆类潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(Design- FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item:工程部FMEA 编号Number:页码Page:准备人Prepared By:关键日期Key Date: 2014-11-30车型年/车辆类潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(Design- FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item:工程部FMEA 编号Number:页码Page:准备人Prepared By:关键日期Key Date: 2014-11-30车型年/车辆类潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(Design- FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item:工程部FMEA 编号Number:页码Page:准备人Prepared By:关键日期Key Date: 2014-11-30车型年/车辆类潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(Design- FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item:工程部。

FMEA潜在失效模式及分析标准表格模版

FM EA编号Numb er:页码Page:准备人Pre par ed By:关键日期Key Date: 2009.09.07车型年/车辆类潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(过程PROCESS FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item:工FM EA编号Numb er:页码Page:准备人Pre par ed By:关键日期Key Date: 2009.09.07车型年/车辆类潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(过程PROCESS FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item:工FM EA编号Numb er:页码Page:准备人Pre par ed By:关键日期Key Date: 2009.09.07车型年/车辆类潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(过程PROCESS FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item:工FM EA编号Numb er:页码Page:准备人Pre par ed By:关键日期Key Date: 2009.09.07车型年/车辆类潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(过程PROCESS FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item:工FM EA编号Numb er:页码Page:准备人Pre par ed By:关键日期Key Date: 2009.09.07车型年/车辆类潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(过程PROCESS FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item:工FM EA编号Numb er:页码Page:准备人Pre par ed By:关键日期Key Date: 2009.09.07车型年/车辆类潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(过程PROCESS FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item:工machiningFM EA编号Numb er:页码Page:准备人Pre par ed By:关键日期Key Date: 2009.09.07车型年/车辆类潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(过程PROCESS FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item:工FM EA编号Numb er:页码Page:准备人Pre par ed By:关键日期Key Date: 2009.09.07车型年/车辆类潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(过程PROCESS FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item:工FM EA编号Numb er:页码Page:准备人Pre par ed By:关键日期Key Date: 2009.09.07车型年/车辆类潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(过程PROCESS FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item:工FM EA编号Numb er:页码Page:准备人Pre par ed By:关键日期Key Date: 2009.09.07车型年/车辆类潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(过程PROCESS FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item:工FM EA编号Numb er:页码Page:准备人Pre par ed By:关键日期Key Date: 2009.09.07车型年/车辆类潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(过程PROCESS FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item:工FM EA编号Numb er:页码Page:准备人Pre par ed By:关键日期Key Date: 2009.09.07车型年/车辆类潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(过程PROCESS FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item:工。

潜在失效模式及后果分析(表格4)

高

车辆(或系统)能运行,但性能降低,顾客不满意

7

中等

车辆(或系统)能运行,但舒适性或方便性部件不能工作,顾客感觉不舒服

6

低

车辆(或系统)能运行,但舒适性或方便性部件性能降低,顾客感觉有些不舒服

5

很低

装配和外观或尖响和喀嚓响等项目不符合要求,大多数顾客发现有缺陷。

4

轻微

装配和外观或尖响、喀哒声等项目不符合要求,有一半顾客发现有缺陷。

3

很轻微

装配和外观或尖响、喀哒声等项目不符合要求,很少FMEA严重度分级表

后果

判定准则:后果的严重度

严重度数

无警告的严重危险

这是一种非常严重的失效形式,它是在没有任何失效预兆的情况下影响到行车安全或违反了政府的有关章程。

10

有警告的严重危险

这是一种非常严重的失效形式,它是在具有失效预兆的情况下影响到行车安全或违反了政府的有关章程。

9

很高

车辆(或系统)不能运行,丧失基本功能

潜在安全失效模式及风险控制分析表 - QC

对策中

④在操作时人员未进行操作口 语,避免人员误入

令的复送,造成Robot误开启

①人员在设备未停止的状态下 进行设备操作 ②人员在进入设备内作业时单 独作业 ③人员进入设备内作业时未两 人同时 ④人员使用万用表测量线路电 流电压时需进行拆线操作 ⑤老鼠咬破电线,造成漏电 ⑥设备线路老化,造成漏电

①设备参数进行日常点检

无

戴劳保用品的人员进行严厉处罚

使用加热盘时操作部规范或未 佩戴劳保用品

严格执行作业员操作规范及劳保用品 的佩戴,对发现未按照规定操作或佩 戴劳保用品的人员进行严厉处罚

无

无

/

无

/

①天井部位空间狭小,作业时 无法自由活动身体 ②天井部位无装置可以进行安 全带的挂置 ③人员在天井部位作业时未佩 戴安全帽

所有设备

PM及设备清洁、异常处 备损伤

置

②造成生产停滞及产

设备卷入

8

3

4

96

品品质异常

安全失效模式及风险控制分析表

FAMA编号:

批准

FAMA日期:

编号:ZDTFT-LCD EHS 027-001

审核

潜在的失效原因

现在安全措施

现行点检控制

追加应对措施 (临时措施/恒久措

施)

追加措施完 成日期

①设备电线或线路老化,设备 电路发生自燃 ②老鼠咬破电线 ③人员误操作导致过载引起火 灾 ④人员误操作导致设备短路, 发生火灾

xxx 有 限 Nan

责任部门:

工程/工段名称:

责任科室:

潜在安全失效模式及风险

FAMA编号:

批准

序号

岗位(工位) 或区域

潜在安全失效模式(因 素)(设备或操作等)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

A6、剩磁强度C5、压弯高度变动量超差D5、缺料

A7、清洁度C6、K值超差D6、压伤

C18、铆钉粗台长度超差D18、包装数量不符

C19、铆钉帽偏

1/5000

3

B1、氮化折断次数C7、K值变动量超差D7、模具伤

不合格C8、球兜中心径超差D8、赶牙

B2、板材抗拉强度不合格C10、平面倾斜度D13、粗糙度一致性

潜在失效模式分析专业术语对照表

外观缺陷

D1、划伤

尺寸缺陷

C1、环偏刀

性能缺陷

A1、粗糙度超差

D2、锈蚀

C2、内径超差

A2、铆钉压出力小

D3、毛刺

C3、外径超差

A3、氮化硬度超差

D4、拉伤

C4、压弯高度超差

A4、游隙超差

D5、缺料

C5、压弯高度变动量超差

A5、游隙变动量超差

D6、压伤

C6、K值超差

D7、模具伤

D14、氮化颜色一致性

D15、氮化斑点

D18、包装数量不符

3

很轻微

2

无

1

频度(O)分级表

失效发生的可能性

预计发生的失效

可能的失效概率

频度

很高:

失效几乎是不可避免的

≥1/2

10

1/3

9

高:

反复发生失效

1/8

8

1/20

7

中等:

偶而发生失效

D3、毛刺

1/80

6

A2、铆钉压出力小D1、划伤

D2、锈蚀

D10、垫伤

C20、铆钉垂直度超差D11、变形

D16、板材表面缺陷

6

低

A3、氮化硬度超差B1、氮化折断次数不合格C1、环偏刀D5、缺料

A2、铆钉压出力小B2、板材抗拉强度不合格C2、内径超差D6、压伤

A6、剩磁强度B3、板材延伸率不合格C3、外径超差D8、赶牙

B4、杯突试验不合格C11、铆钉孔径超差D13、粗糙度C12、铆钉孔中心径超差一致性

B3、板材延伸率不合格C12、铆钉孔中心径超差D14、氮化颜色一致性

B4、杯突试验不合格C13、同心度超差D15、氮化斑点

B5、材质不合格(C/S/) C14、铆钉孔偏

B6、试加工不合格C15、氮化层深度超差

C17、铆钉粗台直径超差

1/150000

2

极低:

失效不大可能发生

≤1/1500000

1

不易探测度(D)分级

D5、缺料

1

C13、同心度超差D19、清洁度

C14、铆钉孔偏

C15、氮化层深度超差

C16、板材厚度超差

C17、铆钉粗台直径超差

C18、铆钉粗台长度超差

5

很低

C4、压弯高度超差D4、拉伤

C9、整体翘曲D7、模具伤

C10、平面倾斜度D9、压痕

C21、板材宽度超差D12、盲孔

4

轻微

C5、压弯高度变动量D1、划伤

超差D3、毛刺

D17、漏钉

1/400

5

A3、氮化硬度超差C1、环偏刀D9、压痕

A4、游隙超差C2、内径超差D11、变形

A5、游隙变动量超差C3、外径超差D12、盲孔

C9、整体翘曲D16、板材表面缺陷

C11、铆钉孔径超差

C16、板材厚度超差

C20、铆钉垂直度超差C21、板材宽度超差

1/2000

4

低:

相对很少发生失效

A4、游隙超差C7、K值变动量超差D8、赶牙

A5、游隙变动量超差C11、铆钉孔径超差

C17、铆钉粗台直径超差

C18、铆钉粗台长度超差

32、内径超差D16、板材表面缺陷

C3、外径超差D17、漏钉

C4、压弯高度超差

C16、板材厚度超差

C19、铆钉帽偏

2

几乎肯定

B6、试加工不合格

严重度(S)分级表

后果

预计发生的失效

严重度

无警告的严重危害

10

有警告的严重危害

9

很高

A4、游隙超差C6、K值超差

C8、球兜中心径超差

8

高

B5、材质不合格(C/S/) D17、漏钉

B6、试加工不合格

7

中等

A1、粗糙度超差C7、K值变动量超差D2、锈蚀

A5、游隙变动量超差C19、铆钉帽偏D10、垫伤

C7、K值变动量超差

D8、赶牙

C8、球兜中心径超差

D9、压痕

C9、整体翘曲

D10、垫伤

C10、平面倾斜度

D11、变形

C11、铆钉孔径超差

D12、盲孔

C12、铆钉孔中心径超差

D13、粗糙度一致性

C13、同心度超差

D14、氮化颜色一致性

C14、铆钉孔偏

D15、氮化斑点

C15、氮化层深度超差

D16、板材表面缺陷

C16、板材厚度超差

试验缺陷

B1、氮化折断次数不合格

D17、漏钉

C17、铆钉粗台直径超差

B2、板材抗拉强度不合格

D18、包装数量不符

C18、铆钉粗台长度超差

B3、板材延伸率不合格

D19、清洁度

C19、铆钉帽偏

B4、杯突试验不合格

C20、铆钉垂直度超差

B5、材质(C/P/S/Si/Cu)

C21、板材宽度超差

可探测性

预计发生的失效

不易探测度数

绝对

不肯定

10

很极小

9

极小

8

很小

B2、板材抗拉强度不合格

B3、板材延伸率不合格

B4、杯突试验不合格

7

小

A3、氮化硬度超差B1、氮化折断次数不合格D3、毛刺

A6、剩磁强度D13、粗糙度一致性

6

中等

A7、清洁度B5、材质不合格(C/S) C10、平面倾斜度D1、划伤

B6、试加工不合格C14、铆钉孔偏D2、锈蚀

C15、氮化层深度超差D10、垫伤

D14、氮化颜色一致性

D15、氮化斑点

D18、包装数量不符

5

中上

A2、铆钉压出力小C5、压弯高度变动量超差D4、拉伤

C8、球兜中心径超差D7、模具伤

C9、整体翘曲D9、压痕

C12、铆钉孔中心径超差D11、变形

C13、同心度超差

C20、铆钉垂直度超差

4

大

A1、粗糙度超差C6、K值超差D6、压伤