潜在失效模式及后果分析-表

pfmea过程潜在失效模式及后果分析案例(从原材料-加工-出货整套案例分析)

1、注射压力大 2、锁模力不够 3.模具分型面有异物

4 调节注射压力 作业准备验证,适当调

整,并进行工艺监控 清理模具分型面

产品不合格

2

C 4.塑料温度太高

调节 56

5

制品质量符合 要求

气泡

1.原料含水分、溶剂或 易挥发物

3

原料检验

2.塑料温度太高或受热 时间长,易降聚或分解

标签贴错 漏检 纸箱受潮变形 数量不准确

产品型号错

误,顾客不满 2

意

不良品混入, 影响客户使用

5

纸箱变形破损 3

顾客不满意

1

C 包装人员粗心 C 检验人员操作失误 C 纸箱堆积太高 C 仓库计数错误

3 检查、更正 3 检验、及时标记 3 检查、更正 3 检查、更正

2 42

1 21

3 18 4 60 3 27 26

3.注射压力太小

调节注射压力

4.注射柱塞退回太早 产品不合格 7 A

5.模具温度太低

调节注射温度

6.注射速度快

调节注射速度

2 42

7.在料筒加料端混入空 气

6

制品质量符合 要求

凹痕、缩水

产品不合格 7

1、流道浇口太小

4

2、塑料件太厚或厚薄 不均

3、浇口位置不当

4、注射保压时间太短 A 5、加料量不夠

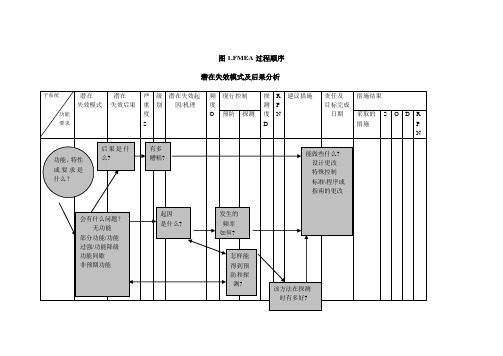

过程潜在失效模式及后果分析 (PFMEA)

类型/部件: 车型年:

核心小组:

设计责任: 关键日期:

RPN DETECT

OCCUR CLASS SEV

项目

设计功能/要 求

潜在失效模式

潜在失效后果

1 原材料采购 原材料不合格

潜在失效模式及后果分析(PFMEA)

4 2 5 4 3

进料检验试产测试 要求供应商排版确认样品。 要求供应商排版确认样品。 要求供应商排版确认样品。 要求供应商提供确认样品。

2 2 3 2 3

32 28 75 40 54

保丽龙

重量 保丽龙 尺寸 外观不良 唛头

产品不安全,破损 外观不良,影响安全 客户投诉 唛头错误、客户投诉,

6 4 6 5

2

现行控制方法

l 来 料 检 验

外观不良

透明度不够,导致产品缺陷

供应商材料发生了变化

要求供应商固定客户原材料订购

树脂

浓度 重量 含铅 拉力不够

调配后产品收缩比列大,变形 数据预算错误,导致产品重量不足 不符合标准 翻次过低、影响使用次数

6 4 8 7

原材料过浓或者偏稀 供应商称重失误 供应商材料不达标 材料发生质变

3

按作业指导书操作。 现场巡检及日检查报表

4 3 2 3 3 2 2

60 0 12 48 27 12 20

2 4

现场巡检及日检查报表 现场巡检及日检查报表 现场管理巡检、操作员自检 现场巡检及日检查报表 核对产品所需物料全数清点

白坯检验功能不良

重量不符 尺寸

核对标准样件、按客户要求,每件称 3 重保重。 操4

供应商供应材料不符合欧美RoHS元素

3

要求供应商提供最新第三方检测报告,生产前送 第三方检测。

2

24

颜色易脱落,客服投诉 字体错误、印刷部清楚 导致条码无法读数,客户投诉 字体错误、印刷不清楚 产品不安全,破损

4 7 5 5 6

供应商品质部符合质量要求 供应商品质部符合质量要求 供应商品质部符合质量要求 供应商排版不挡 要求供应商按标准密度生产

FMEA潜在失效模式及后果分析含表单及评价标准最新制定

FMEA潜在失效模式及后果分析含表单及评价标准最新制

定

1

2020年4月19日

ZD-700-05

版本:10

QB

文件代码/版本:QI-02-09-A/0

潜在失效模式及后果分析

新制定

- 1 -

2020年4月19日

编制:审核:批准:

颁布日期:实施日期:

- 2 -

2020年4月19日

- 3 - 2020年4月19日

1. 目的:

1.1 认可并评价产品/过程中的潜在失效以及该失效的后果。

1.2 确定能否消除或减少潜在失效发生的机会并全部文件化。

2. 范围:

在进行FMEA时有三种基本的情形,每一种都有不同的范围或关注焦点:

2.1 对新设计、新技术或新过程,FMEA的范围是全部设计、技术或过程。

2.2 对现有设计或过程的修改(假设对现有设计或过程已有FMEA),FMEA的

范围是对设计或过程的修改、由于修改可能产生手工艺相互影响以及现

场的历史情况。

2.3 对现有的设计或过程用于新的环境、场所或应用(假设对现有设计或过

程已有FMEA),FMEA的范围是新环境或场所对现有设计或过程的影响。

3. 职责:

3.1 产品与技术中心:

3.1.1 负责本程序的制定与维护。

3.1.2 负责承担组织FMEA制定的发起者、对FMEA潜在模式及后果分析进行

管理。

3.1.3 负责对FMEA措施对策跟踪,以及组织小组人员对措施实施后风险顺

序数评估。

3.2 FMEA小组组长:负责调动和协调所有有关方面代表的积极参与,组织

- 4 -

2020年4月19日。

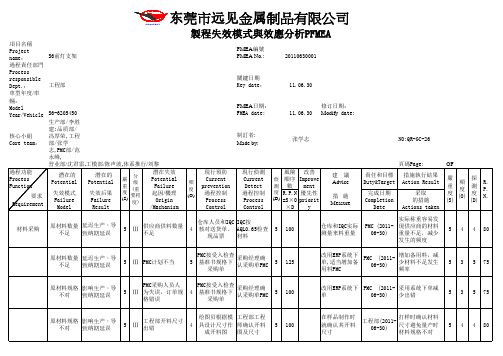

3阶段.PFMEA_1潜在失效模式及后果分析。失效模式风险顺序排列表

項目名稱 Project name: 過程責任部門 Process responsible Dept.: 車型年度/車 輛: Model Year/Vehicle

核心小組 Core team:

過程功能 Process Function

要求 Requirement

S6前灯支架

工程部

S6-6205450

核心小組 Core team:

過程功能 Process Function

要求 Requirement

S6前灯支架

工程部

S6-6205450

生产部/李胜

建;品质部/

冯厚荣,工程

部/张学

志,PMC部/范

永峰,

营业部/沈君雷,工模部/陈声波,体系推行/刘黎

潛在的 Potential

R. P. N.

來料检查

影响功能,性 材质用错 能下降,导致

客户退货

6

Ⅱ

供应商供料材质 出错,影响生产

4

IQC按受入检查 基准书和材质 证明书检查材

质

IQC按 AQL0.65检查 材料

5

120

IQC按受入检查 基准书和材质 证明书、正确 的样板检查材 质

按检查基准书、 IQC (2011- 材质证明书和样

潛在的 Potential

失效后果 Failure Result

嚴 重 度

分 级 (重 要程

(S) 度)

潛在失效 Potential Failure 起因/機理

Origin /Machanism

FMEA編號 FMEA No.:

20110630001

關鍵日期 Key date:

11.06.30

FMEA日期: FMEA date:

潜在失效模式及其后果分析-(FMECA)PPT课件

二、材料问题(含器件)

三、加工问题;

四、装配问题;

五、检测问题;

六、使用问题。

-

41

可能发生的失效模式

FMEA

序号 1 2

失效模式 结构失效(破损)

物理性质的卡结

序号 16 17

失效模式 错误模式 不能切换

3

颤振

4

搁置失效

5ห้องสมุดไป่ตู้

打不开

6

关不上

7

误开

8

误关

9

内部泄漏

10

外部泄漏

11

超出容限

12

意外运行

13

-

10

对组织和管理者的影响

-

11

对组织和管理者的影响

-

12

1.4 FMEA 技术的应用:

设计---- 一开始就使缺陷降到最低

尽可能完善, 管理效益↑↑

制造---- 不是根据发生的问题采取措施,

而是事先对可能发生的问题进行

先期控制

事物---- 经验/认识的程度↑↑

避免在过程阶段化费大量人力物力

-

45

SS

常用失效分析方法

FMEA

按失效原因分类:

—— 直方图、因果图、主次图;

按失效模式影响分类:

—— FMECA、FTA、ETA;

按综合应用分类:

—— FMECA + FTA、

—— FTA + ETA。

-

46

SS

3.3 FMECA 分析技术 FMEA

▪ 潜在失效模式影响及后果分析(FMEA) :

由设计控制可探测的可能性不易探测度数绝对不肯定设计控制不能和或不可能找出潜在的原因机理及后续的失效模式或根本没有设计控制10很极少设计控制只有很少的机会能找出潜在的原因机理及后续的失效模式极少设计控制只有极少的机会能找出潜在的原因机理及后续的失效模式很少设计控制有很少的机会能找出潜在的原因机理及后续的失效模式中等设计控制有中等的机会能找出潜在的原因机理及后续的失效模式中上设计控制有中上的机会能找出潜在的原因机理及后续的失效模式很多设计控制有很多的机会能找出潜在的原因机理及后续的失效模式几乎肯定设计控制几乎肯定能找出潜在的原因机理及后续的失效模式828384fmea功能要求潜在失效模式潜在失效原因现行控制针对失效模式针对原因和机理确定问题的主因发现产生问题的原因或失效的能力856262计划和确定项目产品设计和开发过程设计和开发产品和过程确认策划产品设计和开发过程设计和开发产品和过程确认生产计划和确定项目策划投产试生产样件项目批准概念提出批准dfmeapfmea反馈评定和纠正措施86fmea与其它工具之间的相互关系用户过程矩阵表实验室研究报告初始流程图风险顺序表设计矩阵设计失效模式和后果分析dfmea过程失效模式和后果分析pfmea控制计划msaspc8763fmea的分析顺序过程功要求潜在失效模潜在失效的后果潜在失效起因机理现行设计控制建议措施责任采取的措施要求会有什么问题?无功能?部分功能?功能过强?功能降级?功能间歇?非预期功能糟糕起因发生频率如何怎样预防该方法在探测时有多好能做些什么?设计更改?过程更改?特殊控制?采用新程序或指南的更跟踪?评审?确认?控制计划8864rpn确定流程项目功能潜在失效模式潜在失效后果潜在失效的起因机理现行设计控制rpn项目功能潜在失效模式潜在失效后果潜在失效的起因机理现行过程控制rpndfmeapfmea来自经验和数据来自预测设计过程失效模式频度严重度探测度89rpn降低性能衰退可在装运前检测到一般而言rpn125可能是一个很适用的临界值也即对rpn需要采取纠正行动但也有例外

潜在失效模式(FMEA)表格

车门寿命降 低,导致: ·因漆面长期 生锈,使顾 客对外观不满 ·使车门内附 件功能降低 7 7 蜡的西文规定得 不当 混入的空气静止 蜡进入边角部分 5 2 理化实验室实验报告 No。1265 用非功能喷头进 行设计辅助调查 8 280 利用正式生产喷 蜡设备和规定的 蜡,增加小组评 价 7 ;车门板之间窨不 够,容不下喷头 喷头可进入情况 的图纸评价 4 112 利用辅助设计模 型和喷头,增加 小组评价 车身工程部和总装 厂 8X 11 15 评价表明入口是充分的 7 1 1 7 车身工程部和总装 厂 8X 11 15 根据试验,在有关区域增设 3 个通气孔 7 1 3 2 1 2 28 7 蜡层厚度规定不 足 4

频 度 O

6

◄⒂ 现行设 计控制 预防 ⒃

⒄► 现行设计控制 探测 ⒃

整车耐久性试验 T-188 T-109 T-301 整车耐久性试验 同上

探 测 度 D

7

措施结果确良 R P N

294

◄⒅ 建议措施 ⒆

增加实验室强化 腐蚀试验

责任及目标完成 日期 ⒇

泰特-车身工程师 8X 09 30

采取的措施 (21)

7

2

2

8

示例

项目

⑨

功能

左前车门 H8HX-000 0-A ·上、下车 · 保护乘员免受天气、 噪声侧碰撞的影响 车门附件视镜、 门锁、 门铰链及门窗升降器 等的固定支撑 ·为外观项目提供适 当的表面 ·喷漆和软内饰

潜在 失效后果 ⑩

车门内板 下部腐蚀

严 重 级 度 别 S

7

◄⒀ 潜在失效起因 /机理 ⒁

车门内板保护蜡 上边缘规定得太 低

有多 糟糕?

能做些什么? 设计更改 特殊控制 标准\程序或 指南的更改

潜在失效模式及后果分析PFMEA

热水温度过高

5

由微机对自动控制线温度、时间等参数进行控制并由微机人员随时进行监控

外观全检

3

30

无

钝化后变色

镀锌零件外观质量达不到下道工序的要求,防腐性能下降

2

零件上有水

5

由微机对自动控制线温度、时间、电流密度等参数进行控制并由微机人员随时进行监控,并辅以压缩空气加以吹干

外观全检

4

40

无

镀锌层厚度不足

镀层厚度用测厚仪按毎槽5%进行抽检,外观全检

5

90

无

过程功能/要求

潜在的失效模式

潜在的失效后果

严重度

级别

潜在失效的原因/机理

频度数

现行预防性工艺控制

现行探测性工艺控制

不易探测度

R

P

N

建议的措施

责任及目标完成期限

采取的措施

严重度

频度数

ห้องสมุดไป่ตู้不易探测度

R

P

N

6

2

电镀时间过长

3

按工艺指导书要求,采用最佳电流密度、时间和装载量来控制镀层厚度,由微机对自动控制线温度、时间.电流密度等参数进行控制并由微机人员随时进行监控

4

除油不够彻底

4

由微机对自动控制线温度、时间、电流密度等参数进行控制并由微机人员随时进行监控

每槽零件除油水洗后观察零件表面有无水珠凝聚,有则说明除油槽除油效果不佳,要求进行调整、更换

除油槽每天用折光仪对浓度进行一次测定,并根据结果进行调整

除油槽1次/月更换

外观全检

4

64

无

无锌层或零件部分有锌

零件外观达不到下道工序的要求,防腐性能下降

潜在失效模式及后果分析(PFMEA)

过程 要求 功能

潜在 失效模式

潜在 失效后果

潜在失效 起因/机理

现行过程 控制预防

现行过程 控制探测

焊锡不能虚焊,假焊, 焊锡虚焊,假焊,包 2.有外观项目上的问题,并 焊 包焊 且被绝大多数顾客( >75% )

察觉到 1.100%的产品在处理前,必 须在线返工。 2.有外观项目上的问题,并 焊锡不能太深 焊锡太深 且被绝大多数顾客( >75% ) 察觉到 一次焊锡 1.100%的产品在处理前,必 须在线返工。 焊锡焊满变压器引脚1圈 焊锡不能焊满变压 2.有外观项目上的问题,并 (360°) 器引脚1圈(360°) 且被绝大多数顾客( >75% ) 察觉到 1.100%的产品在处理前,必 须在线返工。 焊锡后PIN要光亮 焊锡后PIN不光亮 2.有外观项目上的问题,并 且被绝大多数顾客( >75% ) 察觉到 1.100%的产品在处理前,必 须在线返工。 胶布用错比SOP规 2.有外观项目上的问题,并 胶布不能用错 格小 且被绝大多数顾客( >75% ) 察觉到 1.100%的产品在处理前,必 须在线返工。 胶布用错比SOP规 磁芯背胶 2.有外观项目上的问题,并 胶布不能用错 格大 且被绝大多数顾客( >75% ) 察觉到 1.100%的产品在处理前,必 须在线返工。 2.有外观项目上的问题,并 胶布歪斜 胶布不能歪斜 且被绝大多数顾客( >75% ) 察觉到 1.100%的产品在处理前,必 须在线返工。 2.有外观项目上的问题,并 点黑胶面积太大 且被绝大多数顾客( >75% ) 察觉到 点黑胶正确 1.100%的产品在处理前,必 须在线返工。 点黑胶 2.有外观项目上的问题,并 点黑胶面积太小 且被绝大多数顾客( >75% ) 察觉到 1.100%的产品在处理前,必 须在线返工。 2.有外观项目上的问题,并 黑胶需要烘干 黑胶不能烘干 且被绝大多数顾客( >75% ) 察觉到

DFMEA设计潜在失效模式及后果分析

7

項目

潛在失 潛在失效

潛在原因/ 8 現行設計控制

建議行動 責任與目標

行動結果

效模式 之效應 功能

失效機制

嚴 重 性

等 級

發 預防性 生 頻 率

探測性

風 難險 檢優 度先

數

完成日期 已採取行動 風

嚴發難險 重生檢優 性度度先

數

9

10

11

12 13

14

15

16

17 18 19

20

21

22

8

FMEA表格

0.010 / 1000

發生度

10 9 8 7 6 5 4 3 2 132

FMEA表格

• 現行設計控制

➢ 現有的設計控制可以預防或驗證出該失效模式 及/或失效原因

➢ 一般可分為下 2 種設計控制

1.

的控制 2.

的控制

預防該失效模式/效 應/原因/機制出現 或減低出現頻次

用分析或測試方式, 可以失效模式/效應 /原因/機制出現前 偵查出來

➢ 是量度失效的風險指數 ➢ 數值愈高,代表風失效風險愈高 ➢ 應在設計發展過程前盡早完成控制

37

FMEA表格

• 建議行動

➢ RPN排序完成後,應該對排序最高的、 極為重要的項目首先採取行動

➢ 建議先處理高於 100分風險度的項目 ➢ 不論RPN指數為多少,應對一些高嚴重

性(S)的項目多加留意,例如S=9, 10

➢ 應根據公司過住的記錄,自行訂立指標 ➢ 設計小組對 評定準則和分級規則應意見

一致,即使因為個別產品分析作了修改也 應一致

31

發生度(O)的提議指標

失效發生的可能性

很高: 持續的ห้องสมุดไป่ตู้效 高: 反複發生的失效 中等: 偶然發生的失效

潜在设计失效模式及后果分析-DFMEA

潜在设计失效模式及后果分析(设计FMEA)简介设计FMEA主要是由负责设计的工程师/小组采用的一种分析技术, 用来保证在可能的范围内已充分地考虑到, 并指明各种潜在的失效模式及其相关的起因/机理。

应评估最后的产品以及每个与之相关的系统、子系统和零部件。

FMEA以其严密的形式总结了设计一个零部件、子系统或系统时, 一个工程师和设计组的思想(其中包括, 根据以往的经验和教训对可能出现问题的项目的分析)。

这种系统化的方法体现了一个工程师在任何设计过程中正常经历的思维过程, 并使之规范化、文件化。

●设计FMEA能够以下几方面支持设计过程, 以降低产品的失效风险:●有助于对设计要求和及设计方案进行客观的评价;●有助于制造、装配、服务和回收要求的最初设计;●提高在设计、开发过程中, 考虑潜在失效模式及其对系统和车辆运行影响(概率)的可能性;●为全面、有效的设计试验和开发项目的策划, 提供更多的信息;●根据虑潜在失效模式对“顾客”的影响, 对其进行分级列表, 进而建立一套改进、开发和试验的优先控制系统;为建议和跟踪降低风险的措施, 提供一个公开讨论形式;为将来分析研究售后市场相关情况, 评价设计的更改及开发更先进的设计提供参考(如:学到的经验)。

顾客的定义设计潜在FMEA中“顾客”的定义, 不仅仅是“最终使用者”, 还包括车辆设计或更高一级装配设计的工程师/小组, 以及在生产过程中负责生产、装配、和售后服务的工程师。

第二版内容:(FMEA的全面实施要求对所有的新部件、更改过的部件以及应用或环境有变化的沿用零件进行设计FMEA。

FMEA由负责设计工作的工程师们制定, 但对有专利权的设计来说, 可能由供方制定。

)小组努力在最初的设计潜在FMEA过程中, 负责设计的工程师被预期能够直接地、主动地联系所有有关部门的代表。

这些专家和负责的领域应该包括, 但不限于: 装配、制造、设计、分析/试验、可靠性、材料、质量、服务和供方, 以及负责下一较高价或低价的组装、系统、子系统或零部件的设计部门。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

要求

原材料入库

检验

车削加工

加工中心加

工

线切割加工

除油

二次倒角

二次铰孔

离心研磨

磁力研磨

烘烤

检验

清洗

包装

成品入库

出货检验

(RNP)建议的措施责任及目标完成日期采取的措施

严重度数频度数(O)不易

探测

度数

(D)

级别潜在的失效起因/机理频度数(O)现行工艺控制不易探测度数(D)风险顺序数RNP产品名称:关键日期:FMEA日期:主要参加人 项目小组全体人员: (修订)措施结果过程功能潜在的失效模式潜在的失效后

果

严重

度数

(S)

潜在失效模式及后果分析表

(过程FMEA)

FMEA编号:

项目名称:过程责任部门:编制人:

第 1 页

要求

(RNP)建议的措施责任及目标完成日期采取的措施

严重度数频度数(O)不易

探测

度数

(D)

级别潜在的失效起因/机理频度数(O)现行工艺控制不易探测度数(D)风险顺序数RNP产品名称:关键日期:FMEA日期:主要参加人 项目小组全体人员: (修订)措施结果过程功能潜在的失效模式潜在的失效后

果

严重

度数

(S)

潜在失效模式及后果分析表

(过程FMEA)

FMEA编号:

项目名称:过程责任部门:编制人:

出货

第 2 页