丝印烧结工艺培训1

合集下载

3.丝印操作手法培训资料

在一张平整的粘尘垫上来回至 少滚动3次除掉滚轮上的尘粒

用力向下压且与玻璃边平行方向 直线滚动除尘棒除产品表面尘粒

右手用吸笔慢慢的吸起,由远到近整齐的放入烤盘中

右手拿吸笔吸住产品中间后五 指并握吸盘端取出已印产品

整齐摆放在托盘内,千万别与托盘边沿金属壁碰

二黑工序注意事项:

• 1.底座用加深0.05mm。12个吸气孔。 • 2.滚筒除尘.沾尘垫用大的,不允许用两个小的叠加在一起。 • 3双吸笔操作.产品放到底座后用手指摸中间晃动看产品有没有放到 位,过程中不能碰到油墨区域。 • 4.过程中擦网用一次性塑料手套,预防手套被污染。 • 5.擦完网后用白电油把网版下面擦拭干净,在保护膜上丝印三次, 看保护膜上干净后再丝印正常产品。 • 6.除尘动作要标准。 • 7.过程中任何操作不允许碰到丝印油墨区域。

左手用吸笔吸住视窗中间,然后用大拇指压住玻璃,吸起玻璃以45度角放入底座中,一次性放入到位。

左手用吸笔吸住产品中间后大拇 指卡住产品,不可接触印刷区

拿除尘棒在沾尘垫上来回滚动3次以上,从左边匀速往右边进行滚尘。滚筒角度要呈直线状滚动,严禁滚斜或滚不到位。

右手用吸笔,然后用大拇指压住玻璃,吸起玻璃以45度角放入底座中,一次性放入到位。

拿除尘棒在沾尘垫上来回滚动3次以上,从左边匀速往右边进行滚尘。滚筒角度要呈直线状滚动,严禁滚斜或滚不到位。

右手用吸笔慢慢的吸起,由远到近整齐的放入烤盘中

用无尘布擦网要按无尘布纹路横行擦拭.

丝印操作手法培训资料

制作人:胡选举

1.镜面银工序注意问题点:

• 1.底座用加深0.25mm,12个吸气孔。 • 2.衣袖全部包裹起来,预防碰坏产品。 • 3.先带一双黄色手套,然后再带一双白色医用手套,手套带好后用去渍油擦 一遍(新手套上面有油污),不用带手指套,过程中每15分钟擦拭一次手套。 • 4.过程中擦网用一次性塑料手套,预防手套被污染。 • 5.擦完网后用白电油把网版下面擦拭干净,在保护膜上丝印三次,看保护膜 上干净后再丝印正常产品。 • 6.镜面银不良需插架清洗,严禁用无尘布擦拭接着丝印(这样会擦不干净造 成异色)。 • 7.镜面银印好必须放在静电车里静止60分钟。严禁放在地上或者外露。 • 8.过程中任何操作不允许碰到丝印油墨区域。

生产培训-印刷烧结段

基本操作

一、软件打开时界面

1-File 文件:用于打开或创建一个工艺程序;2-Machine 机器:机器 在工艺方面的一些功能和参数;3-Owen 烘箱:反映烘箱的一些参数; 4-Axis 轴:设备参数;5-Vision 视图;6-Utilities 应用:设备的一些 应用功能;7-Password 密码;8-Diagnostic 警报信息:设备或 工艺异常时刻电击此按钮察看相关信息;9-Help 帮助

浆料

浆料是由功能组份、粘结组份和有机载体组成的一种流体,功能组 份一般为贵金属或贵金属的混合物。载体是聚合物在有机溶剂中的溶液。 功能组份决定了成膜后的电性能和机械性能。载体决定了厚膜的工艺特 性,是印刷膜和干燥膜的临时粘结剂。功能组份和粘结组份一般为粉末 状,在载体中进行充分搅拌和分散后形成膏状的厚膜浆料。烧结后的厚 膜导体是由金属与粘结组份组成。 各浆料生产厂商会针对不同印刷工序推荐不同的工艺参数,如浆料 的粒度、黏度,固体物含量,丝网的目数。浆料的粘度影响刮条的印刷 速度;固体物含量决定印刷后的湿厚度。背铝及正银三道工序的浆料不 同,由此决定他们在丝网和印刷参数各有不同,

注意事项和常见问题

印刷不全: 印刷不全 尽量避免这种情况的发生,需要随时观察浆料是否足 够,图形是否完整;出现印刷不全时: I.一道:印刷不全可以直接在原有图形上保证完全重合的 条件下再次印刷补全; II.二道:若不严重(缺失面积小于2平方厘米)时可以手 工补全,第二道由于印刷的浆料较多,如果直接重叠印刷, 经过烧结后易产生弓片,若比较严重则需要使用假片(或 碎片)刮去片子上的一部分铝浆,然后再重新印刷,操作 时要仔细,不要让浆料染到侧边及正面; III.三道:银电极印刷难以补救,以防为主,不严重时流 过,严重时可以参考第一道的处理方法;

丝印烧结工序培训教程

System check

Screen Clamp

3 试印

中国南玻集团股份有限公司 CSG HOLDING CO.,LTD

第一次印刷前需要试印;

将正常硅片流到印刷台面上,然后在 硅片上放一张干净的白纸,按正常工艺印 刷,然后拿出白纸,观察印刷图形。

试印后需要擦网板,然后开始正常印 刷。

4 检片

中国南玻集团股份有限公司 CSG HOLDING CO.,LTD

正面电极: 银浆

印刷浆料: 背电极: 银浆或银铝浆

背电场: 铝浆

金属粉末

浆料成分: 无机粘合剂

有机粘合剂

其它添加剂

导电 负责烧结后的粘结 负责烧结前的粘结 润滑,流平,增稠,触变

丝网印刷工序

中国南玻集团股份有限公司 CSG HOLDING CO.,LTD

德国 ASYS 丝网印刷机(实物图)

料架式载 HOLDING CO.,LTD

丝印烧结培训

2009.12.28

培训提纲

➢丝印工艺介绍 ➢丝印工序操作培训 ➢烧结工艺介绍 ➢安全及注意事项

中国南玻集团股份有限公司 CSG HOLDING CO.,LTD

丝网印刷工艺介绍

中国南玻集团股份有限公司 CSG HOLDING CO.,LTD

印刷操作培训

中国南玻集团股份有限公司 CSG HOLDING CO.,LTD

背面电极印刷 烧结

烘干 正面电极印刷

背面电场印刷 烘干

作业步骤

流程图

设备 开机

印刷 背电 极

上料

破损 检验

烘干 炉烘 干

印刷 背电 场

烘干 炉烘 干

破损 检验

中国南玻集团股份有限公司 CSG HOLDING CO.,LTD

Screen Clamp

3 试印

中国南玻集团股份有限公司 CSG HOLDING CO.,LTD

第一次印刷前需要试印;

将正常硅片流到印刷台面上,然后在 硅片上放一张干净的白纸,按正常工艺印 刷,然后拿出白纸,观察印刷图形。

试印后需要擦网板,然后开始正常印 刷。

4 检片

中国南玻集团股份有限公司 CSG HOLDING CO.,LTD

正面电极: 银浆

印刷浆料: 背电极: 银浆或银铝浆

背电场: 铝浆

金属粉末

浆料成分: 无机粘合剂

有机粘合剂

其它添加剂

导电 负责烧结后的粘结 负责烧结前的粘结 润滑,流平,增稠,触变

丝网印刷工序

中国南玻集团股份有限公司 CSG HOLDING CO.,LTD

德国 ASYS 丝网印刷机(实物图)

料架式载 HOLDING CO.,LTD

丝印烧结培训

2009.12.28

培训提纲

➢丝印工艺介绍 ➢丝印工序操作培训 ➢烧结工艺介绍 ➢安全及注意事项

中国南玻集团股份有限公司 CSG HOLDING CO.,LTD

丝网印刷工艺介绍

中国南玻集团股份有限公司 CSG HOLDING CO.,LTD

印刷操作培训

中国南玻集团股份有限公司 CSG HOLDING CO.,LTD

背面电极印刷 烧结

烘干 正面电极印刷

背面电场印刷 烘干

作业步骤

流程图

设备 开机

印刷 背电 极

上料

破损 检验

烘干 炉烘 干

印刷 背电 场

烘干 炉烘 干

破损 检验

中国南玻集团股份有限公司 CSG HOLDING CO.,LTD

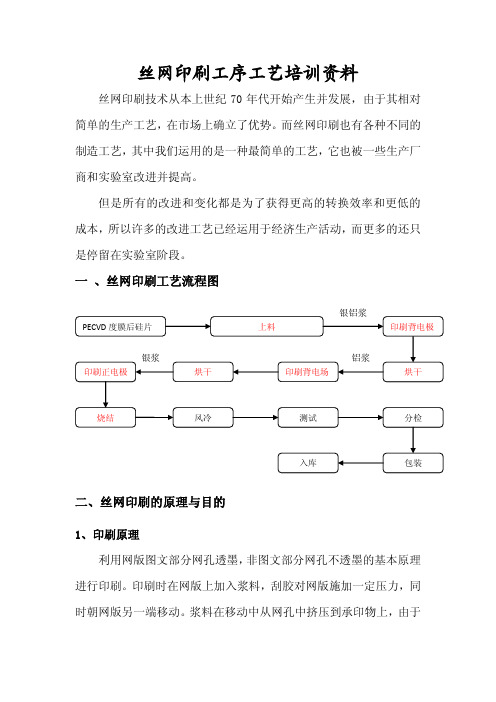

丝网印刷工序工艺培训资料

一 、丝网印刷工艺流程图

银铝浆

PECVD 度膜后硅片 上料 印刷背电极

银浆

印刷正电极 烘干 印刷背电场风冷

测试

分检

入库

包装

二、丝网印刷的原理与目的

1、印刷原理 利用网版图文部分网孔透墨, 非图文部分网孔不透墨的基本原理 进行印刷。印刷时在网版上加入浆料,刮胶对网版施加一定压力,同 时朝网版另一端移动。浆料在移动中从网孔中挤压到承印物上,由于

6

刮胶硬度的影响

刮胶材料一般为聚胺脂或氟化橡胶,硬度 60-90A。 刮胶硬度越大,印刷的图形越精确,原图的重现性越好。因此, 正面栅线的印刷就需要选用硬度较高刮胶。

丝网再现线条的最细宽度值通常与丝网直径、网孔宽度有直接关 系。最细线条宽度值计算公式为:

K 2d W

10)张网角度 张网角度是指丝网的经、纬线与网框边的夹角。 张网有两种形式:正绷网、斜交绷网。正绷网即丝网经、纬线与 网框边呈 90 度。斜交绷网是指丝网的经、纬线分别与网框四边呈 一定的角度。 采用斜交绷网利于提高印刷质量,对增加漏墨量也有一定效果。 在印刷精度要求比较高和彩色印刷中,绷网角度的选择对印刷质 量有直接的影响。一般常适用的绷网角度是 20 度一 35 度。我们 使用的网版张网角度都为 22.5 度。 11)刮刀角度 刮刀角度是指刮胶纵长方向与其运动方向在 90°角范围内任意变 换的角度。 刮刀角度决定了刮胶作用于浆料的角度,在这个角度下,刮胶将 浆料沿着网版推动,并且使其透过网孔、填充开孔网眼。 刮胶尖端和网版做直接的线接触。刮胶作用于浆料的真正角度与 最初的设置角度可能会有显著的差别,这取决于印刷压力、刮胶 硬度、刀口形状、网布张力等,真正的作用角度实际上是很难测 量的。 刮刀角度可调范围为 45-75 度, 理想的作用角度在 60-70 度之间。

丝网印刷分检培训-工艺

丝印分检工序培训

目录

一、丝网印刷 1、丝网印刷原理 2、丝网印刷参数 3、丝网印刷辅助工具及材料认识 4、异常情况解决 二、烧结 1、烧结炉认识 2、电池片烧结机理 3、电池片烧结过程 4、电池片烧结结果要求 5、烧结温度调节 三、测试 1、测试原理 2、测试电性能参数概念 3、测试条件与电性能关系

计算公式:

一、丝网印刷

F、开孔率 开孔率(Ao)直接影响印刷时油墨的透过体积,其计算公式如下:

W 2 Ao ( ) 100 % W d

G、丝网厚度/纱厚(D)

丝网的线径和编织技术决定了丝网厚度

H、膜厚 涂覆在丝网上的感光胶的厚度。 在一定范围内,感光胶膜越厚,下墨量越大,印刷的 栅线越高。但膜厚增大,易造成感光胶脱落。

一、丝网印刷

D.网版网布 最基本最重要的特征参数就是线径(d)和网孔宽度(W) ,如图。 浆料的平均细度必须与丝网的开孔大小相适应,丝网的网孔宽度应是浆 料平均细度的3 -5 倍。因为浆料中有1 0 %- 2 0 % 的颗粒大于平均细度 。

一、丝网印刷

E、目数 目数(M)是丝网最重要的参数之一,是人们选用丝网的首选参数。常用 目数单位为孔数/厘米或线数/厘米,英制单位为孔数/英寸或线数/ 英寸 。 瑞士、德国、意大利等西欧国家在计算目数时大多采用公制为单位,而 日本则采用英制为单位。 一般情况下,丝网目数越低,线径越粗,印刷后的浆料层越高,因此丝 网目数较高时,印刷后浆料层就低一些。 对于同目数的丝网,纱厚越厚,透墨量越少。

一、丝网印刷

M、网框尺寸 网框面积的大小,一般为印刷物面积的2倍。

网框面积与印刷物面积的比例过小,印刷物的印刷精度会下降。 因此,为了保证印刷质量,网框面积不能小于印刷物面积的1.8 倍。

目录

一、丝网印刷 1、丝网印刷原理 2、丝网印刷参数 3、丝网印刷辅助工具及材料认识 4、异常情况解决 二、烧结 1、烧结炉认识 2、电池片烧结机理 3、电池片烧结过程 4、电池片烧结结果要求 5、烧结温度调节 三、测试 1、测试原理 2、测试电性能参数概念 3、测试条件与电性能关系

计算公式:

一、丝网印刷

F、开孔率 开孔率(Ao)直接影响印刷时油墨的透过体积,其计算公式如下:

W 2 Ao ( ) 100 % W d

G、丝网厚度/纱厚(D)

丝网的线径和编织技术决定了丝网厚度

H、膜厚 涂覆在丝网上的感光胶的厚度。 在一定范围内,感光胶膜越厚,下墨量越大,印刷的 栅线越高。但膜厚增大,易造成感光胶脱落。

一、丝网印刷

D.网版网布 最基本最重要的特征参数就是线径(d)和网孔宽度(W) ,如图。 浆料的平均细度必须与丝网的开孔大小相适应,丝网的网孔宽度应是浆 料平均细度的3 -5 倍。因为浆料中有1 0 %- 2 0 % 的颗粒大于平均细度 。

一、丝网印刷

E、目数 目数(M)是丝网最重要的参数之一,是人们选用丝网的首选参数。常用 目数单位为孔数/厘米或线数/厘米,英制单位为孔数/英寸或线数/ 英寸 。 瑞士、德国、意大利等西欧国家在计算目数时大多采用公制为单位,而 日本则采用英制为单位。 一般情况下,丝网目数越低,线径越粗,印刷后的浆料层越高,因此丝 网目数较高时,印刷后浆料层就低一些。 对于同目数的丝网,纱厚越厚,透墨量越少。

一、丝网印刷

M、网框尺寸 网框面积的大小,一般为印刷物面积的2倍。

网框面积与印刷物面积的比例过小,印刷物的印刷精度会下降。 因此,为了保证印刷质量,网框面积不能小于印刷物面积的1.8 倍。

丝印基础知识培训讲义1

维达力实业(深圳)有限公司平湖分公司TP工程部制

油墨

2.油墨的种类(按固化方式不同):

①加热固化型油墨 预先混合好树脂和固化剂,印刷之后再加热使树 脂反应,形成油墨皮膜,这种油墨称为加热固化型 油墨。 ②紫外线固化型油墨 油墨在干燥过程中,经紫外线的照射,使树脂发 生聚合反应,形成油墨皮膜,这种油墨称为紫外线 固化型油墨 (即UV 油墨)。

印刷的五个变量

一.刮刀的硬度 二.网距 三.印刷速度及角度 四.刮印力 五.油墨的适印性

印刷的这五个变量的选择及确定相互制约, 相互影响,共同决定了印刷的实际效果。

维达力实业(深圳)有限公司平湖分公司TP工程部制

一.刮刀的硬度

刮刀硬度的选择依据承印物的特性及对印刷效果的需求:

对印刷边缘清晰度要求高,印刷油墨层较薄的时候, 使用硬度较高的刮刀;当印刷边缘要求不太严格,要求墨 层较厚时,使用硬度较低的刮刀;硬质材料印刷时,使用 硬度较低的刮刀;软质材料印刷时,使用硬度较高的刮刀;

维达力实业(深圳)有限公司平湖分公司TP工程部制

网版

1、网框:制作网框使用的材料主要有木料、中空铝型材、铸 铝成型框、钢材等几种材料. 中空铝型材网框和铸铝成型网框,具有操作轻便,网框 强度高、牢固不易变形,耐溶剂和耐水性强、美观等特点。 适于机械印刷及手工印刷. ①网框必须具有一定的强度。因为绷网时,丝网对网框产 生一定的拉力和压力。这就要求网框耐压,不能产生变形, 要保持网框尺寸精度。 ②在保证强度的条件下,网框尽量选择重量轻的,便于操 作和使用。 ③网框与丝网粘接面要有一定的粗糙性,以加强丝网和网 框的粘接力。 ④网框的坚固性。网框在使用中要经常与水、溶剂接触, 以及受温度变化的影响,这就要求网框不发生 歪斜等现象,以保证网框的重复使用。这样可减少浪 费,降低成本。

油墨

2.油墨的种类(按固化方式不同):

①加热固化型油墨 预先混合好树脂和固化剂,印刷之后再加热使树 脂反应,形成油墨皮膜,这种油墨称为加热固化型 油墨。 ②紫外线固化型油墨 油墨在干燥过程中,经紫外线的照射,使树脂发 生聚合反应,形成油墨皮膜,这种油墨称为紫外线 固化型油墨 (即UV 油墨)。

印刷的五个变量

一.刮刀的硬度 二.网距 三.印刷速度及角度 四.刮印力 五.油墨的适印性

印刷的这五个变量的选择及确定相互制约, 相互影响,共同决定了印刷的实际效果。

维达力实业(深圳)有限公司平湖分公司TP工程部制

一.刮刀的硬度

刮刀硬度的选择依据承印物的特性及对印刷效果的需求:

对印刷边缘清晰度要求高,印刷油墨层较薄的时候, 使用硬度较高的刮刀;当印刷边缘要求不太严格,要求墨 层较厚时,使用硬度较低的刮刀;硬质材料印刷时,使用 硬度较低的刮刀;软质材料印刷时,使用硬度较高的刮刀;

维达力实业(深圳)有限公司平湖分公司TP工程部制

网版

1、网框:制作网框使用的材料主要有木料、中空铝型材、铸 铝成型框、钢材等几种材料. 中空铝型材网框和铸铝成型网框,具有操作轻便,网框 强度高、牢固不易变形,耐溶剂和耐水性强、美观等特点。 适于机械印刷及手工印刷. ①网框必须具有一定的强度。因为绷网时,丝网对网框产 生一定的拉力和压力。这就要求网框耐压,不能产生变形, 要保持网框尺寸精度。 ②在保证强度的条件下,网框尽量选择重量轻的,便于操 作和使用。 ③网框与丝网粘接面要有一定的粗糙性,以加强丝网和网 框的粘接力。 ④网框的坚固性。网框在使用中要经常与水、溶剂接触, 以及受温度变化的影响,这就要求网框不发生 歪斜等现象,以保证网框的重复使用。这样可减少浪 费,降低成本。

丝网印刷工艺培训

原辅料介绍——胶条

丝网印刷用的胶刮由天然橡胶或合成橡胶(聚丁橡胶)或聚氨酯做成。其中天然 橡胶或合成橡胶磨损较快,但另一方面,它们不太容易蓄积静电荷。而聚氨酯胶 刮具有较好的耐磨性,但在印刷中容易蓄积静电荷。 这几种材料时间长都会变硬,而且,长时间接触溶剂会引起胶刮膨胀,使刀口产 生波浪边而报废。因此,刮墨刀在印刷之后应立即进行清洗和干燥。胶刮的刀口 和边缘不应有任何斑伤和划痕,因为这些缺陷会使印刷品上出现条纹。刮墨刀应 经常更换,锋利光洁的刀口对于良好的印刷质量至关重要。

影响增重的因素

网版间距即:网距。是指在印刷前,网板处于最低位置时,网板与硅片待印 表面之间的距离。 网距与增重的关系:在一定范围内,增重随网距的降低,增重降低;超出一定 范围,增重随网距的增加,增重降低。如图所示:

网距的作用:能够避免丝网在印刷前与硅片相接触、进而可能蹭脏硅片,而且 还能使绷紧的丝网在刮刀通过之后立即与硅片表面脱离。

丝网印刷工艺培训

工艺技术部

目录

➢丝网印刷原理 ➢丝网印刷工序流程 ➢丝网印刷主要工序作用 ➢丝网印刷工艺控制点

➢Inline数据——增重 ➢Offline数据——线宽、线高 ➢烧结介绍 ➢原辅料介绍——浆料、网版、胶条

丝网印刷原理

利用网版图文部分的网孔能透浆料,非图文部分网孔不透浆料的基本原 理进行印刷。印刷时刮刀对网版施加一定压力,从网版的一端移向另一端。 浆料在刮刀的移动中透过网孔被挤压到承印物上,由于浆料的粘性作用而固 着在一定范围之内。因网版与承印物之间存在一定的间隙,网版通过自身的 张力产生对刮刀的回弹力,使网版与承印物只呈移动式线接触,而其它部分 与承印物为脱离状态,浆料与丝网发生断裂运动,保证了印刷尺寸精度。

金属颗粒

银导电浆料

丝印烧结测试培训

温度对测试电性能的影响

电池温度升高,开路电压减 小,短路电流有轻微的上升

电压的变化与电池温度呈线 性比例关系

温度对测试电性能的影响 电池温度对Voc的影响 -2.4mV/℃/series cell 电池温度对Isc的影响 +15~20μA/cm2/℃ 电池温度对Pmax的影响 -0.45%/℃

测试分选

• • • • 测试标准条件 I-V输出曲线 转换效率 环境对输出能力的影响

太阳电池的结构

标准测试条件

• 光源辐照度:1000W/m2 ;

• 测试温度: 25±20C ; • 光谱分布: AM1.5

辐照度

Isc与发光强度成正比, 而Voc的变化与发光强度成 对数关系 原因:辐射度的改变, 则进入太阳能电池的光子 数目改变,相应激发的电 子数目就改变

光谱分布

光谱分布:光的能量以 不同的波长和颜色传播的 分布图

在大气层外的太阳光光 谱分布接近于6000℃黑体 光谱分布

光谱分布

当光通过我们的大气层,某种 特定的波长会被空气、湿气和浮 尘等所散射和吸收 定义:穿透大气层的厚度 为AM 中午,太阳当顶时垂直照 射,光穿透的大气层厚度为 AM1 早上或下午,太阳在更低 的角度,光穿透的大气层厚度 为AM2

• 正面电极印刷及烘干 浆料:Ag浆 Ferro CN33-462(美国)

丝网印刷工艺在电池片生产中所处的位置:

主要工艺:

硅片去油工艺 去除损伤层 制绒面 扩散

丝网印刷

制氮化硅

去除氧化层

周边刻蚀

烧结

测试分选

背电极印刷及烘干:

• 在电池片的反面印刷铝浆并通过烧结工艺合成,产生背场 (BSF)。

丝网印刷工艺培训(完整版)

注意:仅当可能造成人员受伤或导致设备受损的情况下,方可按下急停按钮。

安全第一:

❖ 浆料:浆料可能造成的安全隐患及急救措施

❖ 眼部 ❖ 眼部接触浆料会导致发红及疼痛 ❖ 急救:立即用大量清水冲洗,冲洗时间十分钟以上,同时通知医护人员

❖ 皮肤 ❖ 皮肤长期直接接触浆料会导致皮肤水分散失,同时有可能导致皮炎 ❖ 急救:立即用大量清水冲洗,或用肥皂清洗。

刮条安装 调整螺母

规范安装的刮条放置在 平整台面上,刮刀与 台间应无光线透过

丝网印刷总览

丝网印刷基本组成部件 ❖ 浆料 ❖ 太阳能电池浆料类型很多

❖ 按成分分为银浆,铝浆以及银铝浆 ❖ 按用途则可命名为背电极浆料,背电场浆料,正电极浆料等 ❖ 一道背电极— 银浆或银铝浆(PV202,PV505,/506) ❖ 二道背电场— 铝浆(RX82121,Mono12D) ❖ 三道正电极— 银浆 (159,PV16X,SOL9235H(M))

配浆口 自动控制 浆料加入

刮浆板 带动浆料在于网版 对准控制

印刷头 带动刮刀 来回行走

网框支架 用于固定 网版

网版 通过乳胶 曝光,完成 图形设计

丝网印刷总览

丝网印刷基本组成部件 ❖ 烘干设备(Rehm热力设备/ASYS)

对准感光孔

采用曝光技术,对涂布 在网布上的乳胶进行特定区 域曝光开孔处理,网版即具 有决定印刷图形的能力。

乳胶

网版编号 可循环使用铝框

丝网印刷总览

丝网印刷基本组成部件 ❖ 刮刀部分

刮浆板 棱形刮条 刮条卡口

刮刀携带浆料在网版上 来回行走,部分浆料将透过 网布印刷在待印基体上,从 而印刷得到所预期的图形。

安全第一:

❖ 浆料

❖ 浆料吸入 ❖ 浆料吸入可刺激呼吸系统,可能导致头晕或者头痛,从而引发行动迟缓 或其他相应症状 ❖ 急救措施:立即将患者移至通风处。如果患者没有呼吸,马上进行人工 呼吸;如果呼吸困难,提供氧气帮助呼吸;马上通知医护人员

安全第一:

❖ 浆料:浆料可能造成的安全隐患及急救措施

❖ 眼部 ❖ 眼部接触浆料会导致发红及疼痛 ❖ 急救:立即用大量清水冲洗,冲洗时间十分钟以上,同时通知医护人员

❖ 皮肤 ❖ 皮肤长期直接接触浆料会导致皮肤水分散失,同时有可能导致皮炎 ❖ 急救:立即用大量清水冲洗,或用肥皂清洗。

刮条安装 调整螺母

规范安装的刮条放置在 平整台面上,刮刀与 台间应无光线透过

丝网印刷总览

丝网印刷基本组成部件 ❖ 浆料 ❖ 太阳能电池浆料类型很多

❖ 按成分分为银浆,铝浆以及银铝浆 ❖ 按用途则可命名为背电极浆料,背电场浆料,正电极浆料等 ❖ 一道背电极— 银浆或银铝浆(PV202,PV505,/506) ❖ 二道背电场— 铝浆(RX82121,Mono12D) ❖ 三道正电极— 银浆 (159,PV16X,SOL9235H(M))

配浆口 自动控制 浆料加入

刮浆板 带动浆料在于网版 对准控制

印刷头 带动刮刀 来回行走

网框支架 用于固定 网版

网版 通过乳胶 曝光,完成 图形设计

丝网印刷总览

丝网印刷基本组成部件 ❖ 烘干设备(Rehm热力设备/ASYS)

对准感光孔

采用曝光技术,对涂布 在网布上的乳胶进行特定区 域曝光开孔处理,网版即具 有决定印刷图形的能力。

乳胶

网版编号 可循环使用铝框

丝网印刷总览

丝网印刷基本组成部件 ❖ 刮刀部分

刮浆板 棱形刮条 刮条卡口

刮刀携带浆料在网版上 来回行走,部分浆料将透过 网布印刷在待印基体上,从 而印刷得到所预期的图形。

安全第一:

❖ 浆料

❖ 浆料吸入 ❖ 浆料吸入可刺激呼吸系统,可能导致头晕或者头痛,从而引发行动迟缓 或其他相应症状 ❖ 急救措施:立即将患者移至通风处。如果患者没有呼吸,马上进行人工 呼吸;如果呼吸困难,提供氧气帮助呼吸;马上通知医护人员

丝印烧结工艺培训1

线径和纱厚

线径粗细决定了纱厚,进而决定了过墨量. 标准平织网的(图中)的纱厚约是线经的2倍 3D网的纱厚约是线经的3倍. 砸压丝网纱厚可做到同线经厚度. 同一线经丝网的最大与最小纱厚的差约为300%。

3D-250目

标准250目

250目砸压

线径越粗,纱厚越厚,但是线径越粗,开口率越低,一般说来 印刷厚度一般会降低。

冷却区

冷却区采用水冷,给水温度大约在20~25摄氏度范围内。

隔断

烘干区与烧结区之间、烧结区与冷却区之间各有一个隔 离炉膛,通过风帘隔离,隔离炉膛防止相邻区域中的过程 气体相互混合。

十.加热原理

丝网的纱厚基本决定了过墨体积的高度,在开口率不变的 情况下,纱厚越厚,过墨量越高。

六.印刷过程

装片

背电极 印刷

烘干

背电场 印刷

烘干

正电极 印刷

烧结

七.烧结的动力学原理

烧结可看作是原子从系统中不稳定的高能位置迁移至自 由能最低位置的过程。厚膜浆料中的固体颗粒系统是高度分 散的粉末系统,具有很高的表面自由能。因为系统总是力求 达到最低的表面自由能状态,所以在厚膜烧结过程中,粉末 系统总的表面自由能必然要降低,这就是厚膜烧结的动力学 原理。

尼龙网布(也称锦纶网布):具有回弹性,通墨性好,缺点是耐 酸性稍差,伸长率较大,图像容易失真。

聚酯网布(也称涤纶网布):具有拉力伸度小,弹性强,尺寸稳 定,使用时间长的优点,但过墨性稍差。

网布目数

网布目数是指是1英寸丝网所具有的网孔数目.目数越 高,网孔越小,解像性越高,图像清晰,但是过墨量越低,印 刷越困难。

烘干炉及其内部构造

•外部视图

•内部旋转式温区结构

五.印刷用网版简介

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

烧结可看作是原子从系统中不稳定的高能位置迁移至自

由能最低位置的过程。厚膜浆料中的固体颗粒系统是高度分

散的粉末系统,具有很高的表面自由能。因为系统总是力求 达到最低的表面自由能状态,所以在厚膜烧结过程中,粉末 系统总的表面自由能必然要降低,这就是厚膜烧结的动力学 原理。

固体颗粒具有很大的比表面积,具有极不规则的复杂 表面状态以及在颗粒的制造 、细化处理等加工过程中,受 到的机械、化学、热作用所造成的严重结晶缺陷等,系统 具有很高自由能。烧结时,颗粒由接触到结合,自由表面

网布种类

不锈钢网布:具有网版张力较大,解像性好的特点,尺寸精度 稳定,但是网版张力容易下降,使用寿命短。 尼龙网布(也称锦纶网布):具有回弹性,通墨性好,缺点是耐 酸性稍差,伸长率较大,图像容易失真。 聚酯网布(也称涤纶网布):具有拉力伸度小,弹性强,尺寸稳 定,使用时间长的优点,但过墨性稍差。

网布目数

1. 铝浆包含有1~6m的Al颗粒、玻璃料以促进烧结有机粘结剂和溶 剂。在干燥之后,有机溶剂被烧掉,留下一种多孔的网络状的结 构,有60~70%被填充,这种网状结构被有机粘结剂沾附在硅表面 。此时沉淀的铝大约7mg/cm2,厚度大约40 m 。 2. 在burn-out阶段之后,在660ºC时Al融化,此时,由于相变潜热 形成一个小的平台。同时,在每个铝颗粒的周围形成一个Al2O3的 壳。熔融的Al:(1)可以穿透颗粒与硅之间的界面与硅接触形成合 金;(2)可以穿透相邻颗粒之间的界面。有两点注意: • 在此阶段,Al-Si合金化是发生在局部区域的,还没有使熔融 的Al覆盖在整个硅表面。 • 局域氧化层在整个烧结过程中不断加厚以维持网络状结构,颗 粒在整个烧结过程中的维持在原处。液态的Al和Si在Al2O3壳内 传输,而颗粒间的传输通过颗粒之间的小烧结颈传输。

正面电极银浆

银颗粒:70-80wt.% 有机溶剂:15-30wt.% 玻璃料:(PbO-B2O3-SiO2)1-10wt.%

十三.背电极印刷对浆料的要求

背电极为电池的物理正极。 作用 1.与硅片及铝背场形成较低的接触电阻。 2.良好的焊接性能,与镀锡的焊带形成良好的接触,对 外输出电流。 背电极浆料: 背极浆料一般用银浆或是银铝浆。 对背电极浆料的要求: 低成本,可以达到较好的焊接性能。

的收缩、空隙的排除、晶体缺陷的消除等都会使系统的自

由能降低,系统转变为热力学中更稳定的状态。这是厚膜 粉末系统在高温下能烧结成密实结构的原因。

八.烧结的目的

干燥硅片上的浆料,燃尽浆料的有机组分,玻

璃体将氮化硅层蚀穿,金属和硅互融形成合金,伴

随着杂质扩散过程,背场形成,金属与硅形成良好

的欧姆接触(形成正负电极),同时氮化硅中的H被

四.丝网印刷设备简介(意大利Baccini)

Dry Load

Print

印刷台及其控制界面

烘干炉及其内部构造

•外部视图

•内部旋转式温区结构

五.印刷用网版简介

网版上白色区域即为不锈钢丝 网,而蓝色区域则为覆盖了感光胶 的地方。印刷时,浆料可以从白色 区域透过,从而形成印刷图形。 下图为目前生产线上使用的网 版的细栅线显微镜下的图像。细栅 线的宽带为90μ m。

丝网印刷是通过刮条挤压丝网弹性形变后将浆料漏印在 需要印刷的材料上的一种印刷方式,这也是目前普遍采用的 一种电池工艺。

pressure

Down-stop: Snap-off

Print speed

印刷时,网版距离台面的距离为|snap-off|,而刮 刀将网版下压的深度为|down-stop|。在刮刀压力(press ure)的作用下,浆料从没有感光胶的地方被挤下,从而 在硅片上形成电极或电场图形。

3D-250目 标准250目 250目砸压

线径越粗,纱厚越厚,但是线径越粗,开口率越低,一般 说来印刷厚度一般会降低。 丝网的纱厚基本决定了过墨体积的高度,在开口率不 变的情况下,纱厚越厚,过墨量 背电场 印刷 烘干 正电极 印刷 烧结

七.烧结的动力学原理

Down stop(刮刀压下后,刮条底端与网版的距离) 以网版为零点,向下 为负,故Down stop为负值。 刮刀与硅片的距离= Snap off 绝对值- Down stop的绝 对值-硅片的厚度。 Pressure (刮刀对网版的压力) 压力与印刷量,印刷效果,以及网版使用寿命有密切 关系。相当重要。

5. 在温度下降后,Al开始从液态合金中析出,按照相图的反 方向进行,留下来的Al原子在硅中形成BSF层,并有一部分 Al原子按照冷却温度的固溶度形成Al-Si合金。

6. 再到达共晶相的温度577C时,剩余的液态固化形成第二 个台阶。由于在Al颗粒相中发现的硅处于共晶相,大约有1 2%的Si存在于Al颗粒中,因此在硅中也同样也有相应的Al 原子。因此,在BSF层上面总是存在着致密的Al-Si层。

驱入硅片体内,达到体钝化的目的。

九.烧结炉的基本结构(CT)

1 废气排放 2文氏管系统 3操作/控制 4 媒介监测(气) 5媒介监测(水)

6入口/出口 7驱动 8 冷却 9 加热

烘干区

烘干区包括四个加热区:ZONE 1、 ZONE 2、 ZONE 3、 ZONE 4,每个加热区温度单独可调、加热元件为电热丝或是 远红外加热管,加热温度可设置到500摄氏度,但过程温度 不应超过300摄氏度。

形成完好的铝硅合金和铝层。背面场经烧结后形成的铝硅

合金,铝在硅中是作为P型掺杂,它可以减少金属与硅交接 处的少子复合,从而提高开路电压和短路电流,改善对红 外线的响应。

十二.浆料的主要成分

金属粉末——导电相 有机粘合剂——烧结前的粘结 无机粘合剂——烧结后的粘结 其他添加剂——润滑、流平、增稠、触变

道中文氏管喷嘴的驱动气体。

3.监控可调节的最小压力的压力开关安装在气体分配器的前

部。在气体分配器中,压缩空气被分配至单独部分。气体

分配器通过关断和压力标准仪阀以供应压缩空气。每部分 的供应线都建有一具有针形阀的流量表。流量表安装在操 作面板右边的媒介装配板上。

十一.烧结工艺

1.烧结温度的设置必须以最终的测试结果为标准。综合测试 的I-V曲线和各项电性能参数来确定。 2.相对于铝浆烧结,银浆的烧结要重要很多,对电池片电性 能影响主要表现在串联电阻和并联电阻,即FF的变化。 3.铝浆烧结的目的使浆料中的溶剂和有机溶剂完全挥发,并

铝层厚度对于背表面复合速率的影响

铝浆过厚也起不到更大的作用

铝浆厚度的优化

降温速度对于铝背场的形成至关重要

(a)缓慢升温时铝背场不均匀(上图),甚至出现没有铝背场的情况(下图)。

(b)而快速升温改善了铝背场但是也未能完全消除不均匀 性,甚至50%的界面仍存在起伏(下图)。 的均匀性(上图),

减轻电池片弯曲的方法

3.

在Al被完全融化后,在所有颗粒中的Al假设处于热平 衡状态。随着温度的逐渐升高,越来越多的硅进入颗 粒中,而由于颗粒的体积被壳层所限制,因此有同等 体积的Al从颗粒中流到硅片表面。这种物质交换在升 温时,形成Al和Si的混合相,而在降温过程中向反方 向进行。这种过程进行的完全而彻底,至少对于适当 厚度的Al层可以如此。 4. 在峰值温度,大约30%的液态相的铝颗粒含有Si,由于 Si的溶解和液态相的传输很快,可以使用很快的温度 上升时间和很短的停滞时间(1s足够)。在硅片表面 有一个Si-Al液相“湖”,在后期这个“湖”成为BSF 的起始点。为了得到一个封闭的BSF,需要在整个表面 都铺满液相Si-Al层。

上进行印刷的。通常丝网由尼龙、聚酯、丝绸或金属网制 作而成。当承印物直接放在带有模版的丝网下面时,丝网 印刷油墨或涂料在刮刀的挤压下穿过丝网中间的网孔,印 刷到承印物上。丝网上的模版把一部分丝网小孔封住使得

颜料不能穿过丝网,而只有图像部分能穿过,因此在承印

物上只有图像部位有印迹。换言之,丝网印刷实际上是利 用油墨渗透过印版进行印刷的。

冷却区

冷却区采用水冷,给水温度大约在20~25摄氏度范围内。

隔断

烘干区与烧结区之间、烧结区与冷却区之间各有一个 隔离炉膛,通过风帘隔离,隔离炉膛防止相邻区域中的过 程气体相互混合。

十.加热原理

1.加热载片盒(炉腔)包括加热器,加工气体注入以及加工气

体废气抽气盒。它被外覆以高热抗的隔热板。 2.短波红外辐射器装配于传送带的上下方作为加热器。补充灯 冷却器在热区5和热区6的加热器以延长服务寿命。它们内建 于石英管。空间由加工气体吹扫。 3.文管喷嘴推移前进废气流,气流方向与轨道运行方向相反。 4.加热载片盒被划分为六个单独调节的热区。在热区1和3,加 工气体通过隔热板的顶部和底部钻孔注入进加工腔室。在热 区5和6,加工气体通过内建灯冷却器注入。废气抽气盒装配 于热区3和4的顶部和底部。浆料快速燃出的加工气体和材料 通过这些盒体移出加工腔室。

1.提高玻璃料的熔点可以降低硅片的弯曲度。 2.减低浆料的厚度可以减小弯曲度。 3.降低烧结温度可以减小弯曲度。

背场出现铝包的可能原因

1.铝浆未烘干。 2.背场印刷铝浆过薄。 3.烧结温度过高。 4.绒面过大。

背场烧结要寻求一个较好的平衡点

(1)铝浆厚度:过厚—容易弯曲;过薄—不容易形成很好的 背场、容易起球。 (2)烧结温度:过低—背场不好;过高—容易弯曲、容易起 球。 (3)降温速度:过慢—不容易形成均匀背场;过快—容易形 成应力,破损率增加。

烧结区

加烧结区包括六个加热区:ZONE 1、ZONE 2、ZONE 3、ZONE 4、ZONE 5、ZONE 6,ZONE 1~4 为预烧结区,ZONE 5 和 ZO NE 6 为主烧结区,热元件为近红外线加热管,其中1~4区加 热管功率为1600W,5、6区加热管功率为2700W,每个温区温 度单独可调,1~4温区温度可设置到700摄氏度,5、6温区可 设置到摄氏1050度。

网布目数是指是1英寸丝网所具有的网孔数目.目数越 高,网孔越小,解像性越高,图像清晰,但是过墨量越低,印 刷越困难。

由能最低位置的过程。厚膜浆料中的固体颗粒系统是高度分

散的粉末系统,具有很高的表面自由能。因为系统总是力求 达到最低的表面自由能状态,所以在厚膜烧结过程中,粉末 系统总的表面自由能必然要降低,这就是厚膜烧结的动力学 原理。

固体颗粒具有很大的比表面积,具有极不规则的复杂 表面状态以及在颗粒的制造 、细化处理等加工过程中,受 到的机械、化学、热作用所造成的严重结晶缺陷等,系统 具有很高自由能。烧结时,颗粒由接触到结合,自由表面

网布种类

不锈钢网布:具有网版张力较大,解像性好的特点,尺寸精度 稳定,但是网版张力容易下降,使用寿命短。 尼龙网布(也称锦纶网布):具有回弹性,通墨性好,缺点是耐 酸性稍差,伸长率较大,图像容易失真。 聚酯网布(也称涤纶网布):具有拉力伸度小,弹性强,尺寸稳 定,使用时间长的优点,但过墨性稍差。

网布目数

1. 铝浆包含有1~6m的Al颗粒、玻璃料以促进烧结有机粘结剂和溶 剂。在干燥之后,有机溶剂被烧掉,留下一种多孔的网络状的结 构,有60~70%被填充,这种网状结构被有机粘结剂沾附在硅表面 。此时沉淀的铝大约7mg/cm2,厚度大约40 m 。 2. 在burn-out阶段之后,在660ºC时Al融化,此时,由于相变潜热 形成一个小的平台。同时,在每个铝颗粒的周围形成一个Al2O3的 壳。熔融的Al:(1)可以穿透颗粒与硅之间的界面与硅接触形成合 金;(2)可以穿透相邻颗粒之间的界面。有两点注意: • 在此阶段,Al-Si合金化是发生在局部区域的,还没有使熔融 的Al覆盖在整个硅表面。 • 局域氧化层在整个烧结过程中不断加厚以维持网络状结构,颗 粒在整个烧结过程中的维持在原处。液态的Al和Si在Al2O3壳内 传输,而颗粒间的传输通过颗粒之间的小烧结颈传输。

正面电极银浆

银颗粒:70-80wt.% 有机溶剂:15-30wt.% 玻璃料:(PbO-B2O3-SiO2)1-10wt.%

十三.背电极印刷对浆料的要求

背电极为电池的物理正极。 作用 1.与硅片及铝背场形成较低的接触电阻。 2.良好的焊接性能,与镀锡的焊带形成良好的接触,对 外输出电流。 背电极浆料: 背极浆料一般用银浆或是银铝浆。 对背电极浆料的要求: 低成本,可以达到较好的焊接性能。

的收缩、空隙的排除、晶体缺陷的消除等都会使系统的自

由能降低,系统转变为热力学中更稳定的状态。这是厚膜 粉末系统在高温下能烧结成密实结构的原因。

八.烧结的目的

干燥硅片上的浆料,燃尽浆料的有机组分,玻

璃体将氮化硅层蚀穿,金属和硅互融形成合金,伴

随着杂质扩散过程,背场形成,金属与硅形成良好

的欧姆接触(形成正负电极),同时氮化硅中的H被

四.丝网印刷设备简介(意大利Baccini)

Dry Load

印刷台及其控制界面

烘干炉及其内部构造

•外部视图

•内部旋转式温区结构

五.印刷用网版简介

网版上白色区域即为不锈钢丝 网,而蓝色区域则为覆盖了感光胶 的地方。印刷时,浆料可以从白色 区域透过,从而形成印刷图形。 下图为目前生产线上使用的网 版的细栅线显微镜下的图像。细栅 线的宽带为90μ m。

丝网印刷是通过刮条挤压丝网弹性形变后将浆料漏印在 需要印刷的材料上的一种印刷方式,这也是目前普遍采用的 一种电池工艺。

pressure

Down-stop: Snap-off

Print speed

印刷时,网版距离台面的距离为|snap-off|,而刮 刀将网版下压的深度为|down-stop|。在刮刀压力(press ure)的作用下,浆料从没有感光胶的地方被挤下,从而 在硅片上形成电极或电场图形。

3D-250目 标准250目 250目砸压

线径越粗,纱厚越厚,但是线径越粗,开口率越低,一般 说来印刷厚度一般会降低。 丝网的纱厚基本决定了过墨体积的高度,在开口率不 变的情况下,纱厚越厚,过墨量 背电场 印刷 烘干 正电极 印刷 烧结

七.烧结的动力学原理

Down stop(刮刀压下后,刮条底端与网版的距离) 以网版为零点,向下 为负,故Down stop为负值。 刮刀与硅片的距离= Snap off 绝对值- Down stop的绝 对值-硅片的厚度。 Pressure (刮刀对网版的压力) 压力与印刷量,印刷效果,以及网版使用寿命有密切 关系。相当重要。

5. 在温度下降后,Al开始从液态合金中析出,按照相图的反 方向进行,留下来的Al原子在硅中形成BSF层,并有一部分 Al原子按照冷却温度的固溶度形成Al-Si合金。

6. 再到达共晶相的温度577C时,剩余的液态固化形成第二 个台阶。由于在Al颗粒相中发现的硅处于共晶相,大约有1 2%的Si存在于Al颗粒中,因此在硅中也同样也有相应的Al 原子。因此,在BSF层上面总是存在着致密的Al-Si层。

驱入硅片体内,达到体钝化的目的。

九.烧结炉的基本结构(CT)

1 废气排放 2文氏管系统 3操作/控制 4 媒介监测(气) 5媒介监测(水)

6入口/出口 7驱动 8 冷却 9 加热

烘干区

烘干区包括四个加热区:ZONE 1、 ZONE 2、 ZONE 3、 ZONE 4,每个加热区温度单独可调、加热元件为电热丝或是 远红外加热管,加热温度可设置到500摄氏度,但过程温度 不应超过300摄氏度。

形成完好的铝硅合金和铝层。背面场经烧结后形成的铝硅

合金,铝在硅中是作为P型掺杂,它可以减少金属与硅交接 处的少子复合,从而提高开路电压和短路电流,改善对红 外线的响应。

十二.浆料的主要成分

金属粉末——导电相 有机粘合剂——烧结前的粘结 无机粘合剂——烧结后的粘结 其他添加剂——润滑、流平、增稠、触变

道中文氏管喷嘴的驱动气体。

3.监控可调节的最小压力的压力开关安装在气体分配器的前

部。在气体分配器中,压缩空气被分配至单独部分。气体

分配器通过关断和压力标准仪阀以供应压缩空气。每部分 的供应线都建有一具有针形阀的流量表。流量表安装在操 作面板右边的媒介装配板上。

十一.烧结工艺

1.烧结温度的设置必须以最终的测试结果为标准。综合测试 的I-V曲线和各项电性能参数来确定。 2.相对于铝浆烧结,银浆的烧结要重要很多,对电池片电性 能影响主要表现在串联电阻和并联电阻,即FF的变化。 3.铝浆烧结的目的使浆料中的溶剂和有机溶剂完全挥发,并

铝层厚度对于背表面复合速率的影响

铝浆过厚也起不到更大的作用

铝浆厚度的优化

降温速度对于铝背场的形成至关重要

(a)缓慢升温时铝背场不均匀(上图),甚至出现没有铝背场的情况(下图)。

(b)而快速升温改善了铝背场但是也未能完全消除不均匀 性,甚至50%的界面仍存在起伏(下图)。 的均匀性(上图),

减轻电池片弯曲的方法

3.

在Al被完全融化后,在所有颗粒中的Al假设处于热平 衡状态。随着温度的逐渐升高,越来越多的硅进入颗 粒中,而由于颗粒的体积被壳层所限制,因此有同等 体积的Al从颗粒中流到硅片表面。这种物质交换在升 温时,形成Al和Si的混合相,而在降温过程中向反方 向进行。这种过程进行的完全而彻底,至少对于适当 厚度的Al层可以如此。 4. 在峰值温度,大约30%的液态相的铝颗粒含有Si,由于 Si的溶解和液态相的传输很快,可以使用很快的温度 上升时间和很短的停滞时间(1s足够)。在硅片表面 有一个Si-Al液相“湖”,在后期这个“湖”成为BSF 的起始点。为了得到一个封闭的BSF,需要在整个表面 都铺满液相Si-Al层。

上进行印刷的。通常丝网由尼龙、聚酯、丝绸或金属网制 作而成。当承印物直接放在带有模版的丝网下面时,丝网 印刷油墨或涂料在刮刀的挤压下穿过丝网中间的网孔,印 刷到承印物上。丝网上的模版把一部分丝网小孔封住使得

颜料不能穿过丝网,而只有图像部分能穿过,因此在承印

物上只有图像部位有印迹。换言之,丝网印刷实际上是利 用油墨渗透过印版进行印刷的。

冷却区

冷却区采用水冷,给水温度大约在20~25摄氏度范围内。

隔断

烘干区与烧结区之间、烧结区与冷却区之间各有一个 隔离炉膛,通过风帘隔离,隔离炉膛防止相邻区域中的过 程气体相互混合。

十.加热原理

1.加热载片盒(炉腔)包括加热器,加工气体注入以及加工气

体废气抽气盒。它被外覆以高热抗的隔热板。 2.短波红外辐射器装配于传送带的上下方作为加热器。补充灯 冷却器在热区5和热区6的加热器以延长服务寿命。它们内建 于石英管。空间由加工气体吹扫。 3.文管喷嘴推移前进废气流,气流方向与轨道运行方向相反。 4.加热载片盒被划分为六个单独调节的热区。在热区1和3,加 工气体通过隔热板的顶部和底部钻孔注入进加工腔室。在热 区5和6,加工气体通过内建灯冷却器注入。废气抽气盒装配 于热区3和4的顶部和底部。浆料快速燃出的加工气体和材料 通过这些盒体移出加工腔室。

1.提高玻璃料的熔点可以降低硅片的弯曲度。 2.减低浆料的厚度可以减小弯曲度。 3.降低烧结温度可以减小弯曲度。

背场出现铝包的可能原因

1.铝浆未烘干。 2.背场印刷铝浆过薄。 3.烧结温度过高。 4.绒面过大。

背场烧结要寻求一个较好的平衡点

(1)铝浆厚度:过厚—容易弯曲;过薄—不容易形成很好的 背场、容易起球。 (2)烧结温度:过低—背场不好;过高—容易弯曲、容易起 球。 (3)降温速度:过慢—不容易形成均匀背场;过快—容易形 成应力,破损率增加。

烧结区

加烧结区包括六个加热区:ZONE 1、ZONE 2、ZONE 3、ZONE 4、ZONE 5、ZONE 6,ZONE 1~4 为预烧结区,ZONE 5 和 ZO NE 6 为主烧结区,热元件为近红外线加热管,其中1~4区加 热管功率为1600W,5、6区加热管功率为2700W,每个温区温 度单独可调,1~4温区温度可设置到700摄氏度,5、6温区可 设置到摄氏1050度。

网布目数是指是1英寸丝网所具有的网孔数目.目数越 高,网孔越小,解像性越高,图像清晰,但是过墨量越低,印 刷越困难。