软质干酪制作工艺流程

奶酪的制作过程和分类

奶酪的制作过程和分类奶酪,法语为fromage,英文为cheese,我们所说的芝士,其实就是cheese的英译,与奶酪是同一种东西。

烘焙人熟知的法国,不光以西点闻名,还被誉为“奶酪之国”,更是号称奶酪品种多到即使每天换一种吃,一年下来也不会重样。

奶酪和甜点一样,都是法国人最爱的一套完整晚餐的最好收尾。

现在的甜点和面包经常会搭配奶酪,比如芝士蛋糕和芝士小面包。

这本烘焙百科将带你了解更多关于fromage的知识。

奶酪这种西方人必不可少的东西,在中国并不是所有人都能接受的。

奶酪中口味较重的品种可能类似臭豆腐和螺蛳粉,让爱到极致的人和讨厌的人都避之不及。

▲ 芝士蛋糕▲ 奶酪包奶酪是牛奶经过凝结、脱水、不同程度的精制熟化而制成的食物,已经有着7000多年的历史了。

最初,奶酪是山区居民和平民阶层的食物保留项目,如今,它早已获得了美食界的尊贵地位,成为餐桌上必不可少的一份,就连西方人拍照时,都会喊cheese来保持灿烂笑脸。

一、奶酪的历史奶酪可以说是第一种手工制作的食物,但它的发现完全是偶然的。

据说我们的祖先用哺乳动物的胃来制作奶酪。

当牛奶与凝乳酶(反刍动物瘤胃中天然存在的一种酶)接触时,会产生凝乳和乳清,奶酪的故事就此开始。

最早的一批奶酪出现在公元前15世纪的美索不达米亚和印度,考古学家发现的美索不达米亚壁画证实了这一点。

在那个遥远的时代,人类发现这种脱水凝乳可以使食物更加丰富,并且非常容易储存。

公元60年时,使用凝乳酶制作奶酪已经开始普及了。

罗马农学家Columella建议将牛奶放入牛犊的肚子里以使其凝固,随后倒入带孔容器中沥干,再用石头或压榨机挤压凝乳。

罗马帝国将奶酪制作传播到其殖民地,没过多久,奶酪便征服了欧洲。

在法国,奶酪主要由专门的奶酪坊和修道院制作的,因此许多法国伟大的奶酪都是源自古老的修道院配方,如:邦勒维克奶酪le Pont-l’Évêque, 曼斯特奶酪le Munster, 马鲁瓦耶奶酪le Maroilles, 僧侣头奶酪la Tête de Moines 等等……今天,法国有不下1500种奶酪,可以归属于8个奶酪家族。

奶酪加工工艺流程

奶酪加工工艺流程

奶酪加工是将牛、羊、山羊或水牛的牛奶通过一系列的步骤制成奶酪的过程。

奶酪是一种天然的营养食品,富含蛋白质、钙和维生素。

奶酪加工的步骤通常包括:

1. 均质化:将鲜牛奶通过均质化机器进行均质化处理,使牛奶中的脂肪颗粒更为细小。

2. 凝固剂添加:将凝固剂加入牛奶中,牛奶开始凝固,形成凝乳。

3. 切割凝乳:将凝乳切割成小块,释放出乳清。

4. 搅拌:搅拌凝乳并加热,使凝乳中的肌酸钙变成可溶性,促进发酵。

5. 发酵:加入细菌发酵,使乳糖变为乳酸,凝乳形成。

6. 取出凝固后的奶酪:将凝固后的奶酪取出,并剪裁成所需的形状。

7. 储存:将成品奶酪存放在低温下,降低细菌的繁殖。

以上是奶酪加工的基本步骤,不同类型的奶酪加工工艺会有所变化。

制作奶酪的过程中,需要注意生产卫生、温度控制和时间控制等因素,以确保奶酪的质量和安全。

参考资料:

1. Fankhauser, D. (2003). Cheese making.。

奶酪加工

奶酪的生产方法是,首先对鲜奶进行快速的巴氏灭菌(70℃几秒钟或66℃15秒钟)。

然后加入发酵剂(链球菌属),鲜奶中的糖和乳糖开始转变成乳酸。

当达到适当的酸值时,加入凝乳酶,使奶蛋白质变性而产生“凝块”。

将凝块切成片,用蒸汽热烫的方法使其干燥。

蒸汽的温度高低取决于所生产奶酷的种类。

热烫法能使奶酪颗粒收缩凝聚并挤干凝块。

酸度、温度和奶酪的新鲜度都会加速凝块的形成。

凝块沉落到桶底,互相堆积在一起,析出的乳清从桶底流出。

凝乳酶、酸和热橄使酷蛋白发生变化,凝块从橡胶状变成面团状。

将凝块切成小块,加入食盐以溶解某些蛋白质,并有助于捏合,同时也适当地控制熟化过程中细菌的活性。

将小块凝乳谢谢模具中压干即成为奶酪。

最后,将奶酪翻转、冲洗、加油和裹包,入库使其熟化。

奶酪的味道和种类取决于制造工艺以及所选用的发酵菌种。

一、Feta 奶酪:产品含水量55%,脂肪22%。

(一)牛奶标准化到P/F=0.90,然后进行巴氏杀菌(72℃或62℃,30min)。

希腊人喜欢羊奶制成的纯白光滑的奶酪。

山羊奶也可用来制备白色奶酪。

如果需要制备光滑细腻的牛奶奶酪,可以选择脂肪含量高达为 5.5~6.0%的牛奶。

如果不希望奶酪有奶油的颜色,可以用0.03~0.04%的二氧化钛处理。

在酶凝乳前,二氧化钛用温水稀释10倍然后加入牛奶中。

另外,也可用均质牛奶生产出白色的牛奶奶酪。

(二)调整牛奶温度到30℃,每1000kg牛奶中加入3%的乳酸菌(ctis)和/或乳酪菌(S.sremoris)菌和3g解脂酶。

成熟大约1h直到滴定酸度(TA)0.05%以上,pH为6.6~6.5为宜。

(三)每1000kg牛奶加120ml凝乳酶。

首先将凝乳酶用其10倍的水稀释,然后与牛乳混合,搅拌3min,再静置45~60min。

(四)用12.8mm的小刀切块后轻轻搅拌20min。

将凝块和乳清加入成型器中,在30℃下排除乳清2h。

然后将凝块放置在温度为18℃、相对湿度为85%的房间内,用清洁的布覆盖、过夜。

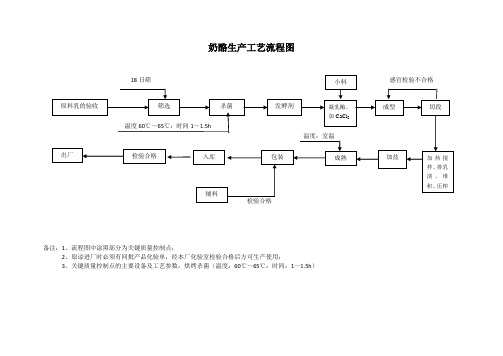

奶酪生产工艺流程图知识讲解

奶酪生产工艺流程图备注:1、流程图中涂黑部分为关键质量控制点;2、原谅进厂时必须有同批产品化验单,经本厂化验室检验合格后方可生产使用;3、关键质量控制点的主要设备及工艺参数:烘烤杀菌(温度:60℃~65℃:时间:1~1.5h)危害分析(HA)指对食品原料及每步生产过程中潜在的、有健康危害的因子或生产环境的危险性和严重性做分析,收集信息,找出危害来源,评估危害,确定哪些因素对食品安全有显著意义,进而列入HACCP计划中.危害分析分为危害识别和危害评估两个阶段.主要从原料及加工过程中可能存在的生物危害、化学危害和物理危害3方面进行识别和评估.生物危害:牛乳中致病菌、芽孢菌等会造成微生物大量繁殖,产品腐败而产生危害.化学危害:主要是滥用的食品添加剂、防腐剂、润滑剂、清洁化合物、农药残留及抗菌素残留、有毒元素及化合物以及放射性物质等.物理危害:玻璃、金属、石块等存在于食品中不易被发现的物质.奶酪生产过程中的危害分析详见表1.表1 奶酪生产过程中危害分析工作单3 关键控制点(CCP) 及关键限值的确定关键控制点指所有会影响产品生物性、化学性或物理性的危险性生产步骤或程序.对食品加工过程中的某一点或某一步骤或工序进行控制后,就可以防止、消除食品安全危害或将其减少到可接受水平.借助CCP决策树来确定关键控制点,确定了生产过程中共存在6个CCP.根据关键控制点设置关键限值参数,进而对设置的参数进行监控,具体见表2.3.1原料乳(CCP1)表2 HACCP计划表3.4加热搅拌(CCP4)加热促进凝块粒的进一步收缩,增加奶酪的硬度和强度.通常加热温度应缓慢上升,上升越快,奶酪硬度越大,而不同种类的奶酪所需硬度不同,温度上升速率也不同,而且加热过程时间较长,需要1~2h,视不同奶酪有所差别,长时间的缓慢加热过程容易引起环境中的微生物进入,因此要严格控制温度上升速率及最终温度并保持环境卫生状况良好.3.5加盐(CCP5)不同种类的奶酪加盐方式不相同,主要有盐渍和拌盐两种.拌盐法主要是预防盐中的杂质带入的危害,盐渍法除了要预防杂质外,盐水的卫生状况直接影响到奶酪的成熟和成品的安全性.另外盐渍的时间长短,不同奶酪也不尽相同,有的需要几十分钟到几个小时,有的甚至需要一两天时间,时间较长易受微生物污染.3.6成熟(CCP6)大多数奶酪都需要成熟过程,奶酪成熟经历了一系列物理化学和生物化学变化,其组织结构、风味和营养价值大大提高.成熟过程中需要保持一定的温度、湿度.不同品质的奶酪对成熟室的温度和湿度要求不同,成熟的时间也不相同,长则需要一两年,短则只需两三个月,由于成熟条件、温度湿度控制不当会造成霉变.4 纠偏措施和监控机制当监控表明偏离关键限值或不符合关键限值时,就要采取纠偏措施.原料乳不合要求要拒收;杀菌温度时间不当要重新调整;发酵剂被污染要重新分离纯化,并将被污染的产品弃去;因加热条件失控或加盐过程中遭微生物或化学试剂污染则产品应报废;奶酪成熟过程中因微生物原因造成的危害,产品要放弃,因温度湿度造成偏差要及时调整.HACCP工作必须通过一系列的记录来体现,如:操作监控记录、纠偏记录等,每个关键控制点都要有相应人员监控,HACCP小组应定期对各环节检查,保证HACCP 体系的正常运行.HACCP工作表至少要保留3年。

干酪生产工艺

干酪的种类

一种或一种以上天然干酪, 添加食品卫生标准所允许 添加剂(或不加),经粉 碎、混合、加热融化、乳 化后而制成的产品,含乳 固体40%以上。

融化干酪

干酪食品

天然干酪

一种或一种以上的天然干酪 或融化干酪,添加食品卫生 标准所允许的添加剂(或不 加),经粉碎、混合、加热 融化后而制成的产品。产品 中含干酪数量需占50%以上。

2.乳糖的变化

乳糖在鲜干酩中含量为1-2%,但对干酪风味形成有 重要作用。

成熟开始后2周左右,乳糖即被乳酸菌分解而变成 乳酸。乳酸抑制了有害菌的繁殖,保护干酪的成熟, 并从酪蛋白中分离出钙离子。乳酸与钙离子形成乳 酸钙,同时乳酸又与酩蛋白中的氨基反应形成酪蛋 白的乳酸盐。由于这些乳酸盐的膨胀,使干酪粒粘 合在一起形成结实并具有弹性的干酪团。

成熟过程中的变化

在成熟过程中,干酪的质地渐渐变得柔软而有弹 性,粗糙的纹理逐渐消失,风味越来越浓郁,气 孔慢慢形成。这些外观变化从本质上来说归因于 干酪主要化学成分的变化。 ① 蛋白质的变化 ② 乳糖的变化 ③ 水分的变化 ④ 滋味和气味的形成 ⑤ 气体的产生

1、蛋白质的变化

干酪中的蛋白质在乳酸菌、凝乳酶以及乳中自身蛋白酶的 作用下发生降解,生成多肽、肽、氨基酸、胺类化合物以 及其它产物。

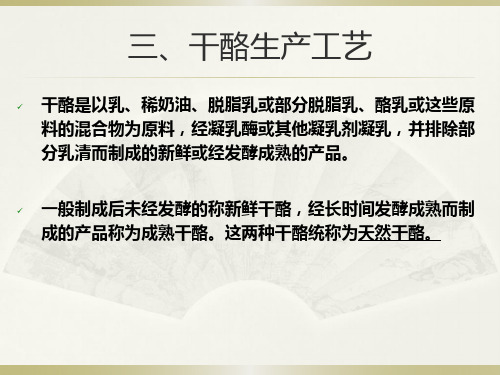

三、干酪生产工艺

✓ 干酪是以乳、稀奶油、脱脂乳或部分脱脂乳、酪乳或这些原 料的混合物为原料,经凝乳酶或其他凝乳剂凝乳,并排除部 分乳清而制成的新鲜或经发酵成熟的产品。

✓ 一般制成后未经发酵的称新鲜干酪,经长时间发酵成熟而制 成的产品称为成熟干酪。这两种干酪统称为天然干酪。

干酪的起源

起源:法国和意大利,一村一干酪 种类:2000多种

软质干酪制作工艺流程

压块成型

盐渍

三、指标测定及结果分析

1、盐度的测定—硝酸银滴定法 1)实验原理 AgNO3标准滴定溶液可以用经过预处理的基准试剂AgNO3直接配制。但非基准试剂AgNO3中常含有杂质,

如金属银、氧化银、游离硝酸、亚硝酸盐等,因此用间接法配制。先配成近似浓度的溶液后,用基 准物质NaCl标定。

排乳过程图

第1步

第2步

第3步

第4步

• 8.成型压榨 • 堆积:乳清排除后,根据实验要求压制成块,大小适当即可。 • 9.盐渍 • 加盐方法:湿盐法,将压榨后的生奶酪浸于盐水池中腌制,盐水浓度为17%~18%,浸泡2min后 取出,

在奶酪表面撒盐防止微生物生长。

• 10.成熟 • 奶酪的成熟在7 ℃ 的低温生化培养箱,相对湿度85%~90%。在库中放入2个盛有一定量的水瓶子,

2)实验现象

滴定前

滴定后

3)结果 盐含量=5.274g/100g 查国标得成熟奶酪中的盐含量为2.5%。 4)分析 1.盐渍后在表面撒盐,使得干酪表面残留了很多盐; 2.成熟过程中,培养箱温度被调动,使得成熟温度和湿度波动大。这些都可能影响了NaCl的渗透作用。

2.蛋白质的测定—凯式定氮法 1)实验原理

• 3.奶酪中氨基态氮含量的测定 —甲醛滴定法

• 1)——实验原理

• 氨基酸具有酸性的-COOH(羧基)和碱性的-NH2(氨基),他们相互作用而使氨基酸成为中性的内盐。当 加入甲醛溶液时,氨基与甲醛结合,从而使其碱性消失。这样就可以用强碱标准溶液来滴定羧基, 并用间接的方法测定氨基酸的总量。

2)实验现象: 1.空白实验 中性红:法计数Fra bibliotek培养皿2 10

新鲜花生牛乳软质干酪的研制

虽l : k _ , 2 0 1 0 年 有 所 增 长 ,但 人 均 占有 量 仍 然 很 低 ,仅 为 上 海 力新 实业 ;电热 恒 温水 浴 锅 、干酪 槽 、干酪 刀 :余

2 7 k g,不到 世界 人 均 占有 量 的一 半 。而 我 国是花 生 生产 姚 市 东 方 电 工仪 器 厂 ;高 压 灭 菌锅 :上 海 医疗 器 械 二

优 工 艺参数 :花 生粉 添加 量 为1 . 1 %,发 酵剂接种 量为0 . 2 5 0 d c u / L ,氯化钙 添加量 为0 . ( 1 6 %,凝乳 酶添加 量为

1 5 0 U/ 1 0 0 g 。

关键 词 :花 生 ;牛乳 ;新鲜软质干 酪 ;工艺

花 生 又名 “ 长生果” , 其营养丰富, 含 有 人体 必需 的 国乳 资 源紧 张 的局面 ,大大 降低 干酪 生 产成 本 。 蛋 白质 及 钙 、 磷、 钾、 镁、 锌 等 矿物 质 , 还含有 硫 胺 素 、 核 在欧 美 国家 ,干酪 是 日常 生活 中几乎 每 日必 吃 的一

成 品

4 5 l

固 M 中 圈 I 奶 L 斗 K 2 P 0 1 R 3 0 ・ 1 4 S S I N G

鸡胚蓝莓新鲜羊奶酪 的制作 方法

李 志才’ ,姜竹 茂

(1 . 青 岛市畜禽 良种有限公 司,青 岛 2 6 6 1 O 0 ; 2 . 烟 台大学食 品科学与工程研 究所 ,烟台 2 6 4 0 0 5 )

化吸收。新鲜软质干酪是销售前不贮藏或没有成熟 ,加

1 材料 与方 法

. 】 材料 工 后 立 即准备 销 售 的 干酪 ,属于 天 然 干酪 。 其 生产 工 艺 1

简单 ,生产 周期短 ,适合大规模工业 化生产。 目前 ,

干酪加工原理和工艺操作要求

干酪也称奶酪

二、干酪的分类

目前,天然干酪的分类是基于干酪的硬度与成熟特征。 ❖按照水分含量的多少,将干酪分为硬质、半硬质和软质三大类。 ❖按照凝乳方法的不同,干酪也可分为酸凝干酪和酶凝干酪。 ❖按照是否成熟可分为新鲜干酪和成熟干酪。

三、干酪的组成及营养价值

干酪的组成:水分、脂肪、蛋白质、乳糖和无机盐。

(2)干盐法2:将食盐涂布在压榨成型后的干酪表面。这种方法阻止眼孔 的形成,费工,不易掌握量。

(3)湿盐法:将压榨后的生干酪浸于盐水池中淹渍。盐水浓度:第1-2d, 保持在17%-18%,以后保持在20%-23%。为了防止干酪内部产生气体, 盐水的温度应保持在8 ℃左右,淹渍时间一般为4d。

(4)混合法:采用以上几种方法的混合法。

排出的乳清:脂肪含量一般约为0.3%,蛋白质0.9%。若脂肪含量在 0.4%以上,证明操作不理想,应将乳清回收,作为副产物进行综合加工利 用。

❖成型压榨

乳清排出后,将干酪粒堆积在干酪槽的一端,用带孔木版或不锈钢板 压5min,使其成块,并继续压出乳清。然后将其切成砖状小块,装入模型 中,成型5min,成型后用布包裹,再放入模型中用压榨机压榨4h。当压榨 开始1h后,上下翻转一次,并修整形状。

色素:目的是使全年色泽一致,可添加胡萝卜素之类的色素,用量随季节而定。

硝酸盐:抑制产气菌。最大允许用量为100kg奶中加20g,如果原料奶经过离心 除菌,可大大减少用量。

❖添加凝乳酶

加入方法: (1)粉状酶用1%的食盐水(或灭菌水)将酶配成2%的溶液,并在2832℃温度下保温30min,使酶复活,然后加到原料乳中,均匀搅拌后 (12min),加盖,静止凝乳。 (2)液体酶用2倍灭菌水稀释。 注意事项: (1)不要使原料乳产生气泡; (2)沿边徐徐加入; (3)搅拌时间不能太长(1-2min)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

发酵剂:光明键能原味酸奶

5.添加凝乳酶

• 搅拌10-15min后加入 凝乳酶,通常按凝乳 酶的效价和原料乳的 量计算凝乳酶的用量, 本实验为0.55g/L,用1 %的食盐水把酶配成2 %溶液,边搅拌边缓 慢加入,加入到乳中 后充分搅拌均匀。

6.凝乳切割

• 添加凝乳酶后,在32℃条件静置凝乳。判定方法: 将通过酒精消毒的玻璃棒已45°倾角插入凝乳中, 缓慢拔出来,若插口光滑且插孔中有乳清,乳清 PH=4.6,可判断凝乳完成。切割需用奶酪刀,分 为水平和垂直式两种。先沿着奶酪槽长轴用水平 式刀平行切割,再用垂直式刀沿长轴垂直切后, 沿短轴垂直切,切成约1cm2的小立方体。

滴定前

滴定后

3)结果

盐含量=5.274g/100g 查国标得成熟奶酪中的盐含量为2.5%。

4)分析

1.盐渍后在表面撒盐,使得干酪表面残留了很多盐; 2.成熟过程中,培养箱温度被调动,使得成熟温度

和湿度波动大。这些都可能影响了NaCl的渗透作 用。

2.蛋白质的测定—凯式定氮法

1)实验原理

将样品与硫酸共同加热消煮,使蛋白质分解, 其中的氮氧化成氨,氨与硫酸化合成硫酸铵,然 后碱化蒸馏使氨逸出,冷凝并用硼酸吸收,生成 四硼酸铵盐,以标准盐酸滴定。

• 2. 对培养基进行观察,发现菌落中有黄色和白色 两种颜色,有的生长在底层,有的生长在表层, 说明奶酪中菌的种类比较多,可能在后熟过程中 有一些杂菌生长。

• 3. 由于在国标中规定大肠杆菌和金黄色葡萄球菌 是允许存在的,不能因此判断食品已经污染,还 要确定相应菌落总数才能确定

压块、盐度的测定—硝酸银滴定法

1)实验原理

AgNO3标准滴定溶液可以用经过预处理的基准试剂 AgNO3直接配制。但非基准试剂AgNO3中常含 有杂质,如金属银、氧化银、游离硝酸、亚硝酸 盐等,因此用间接法配制。先配成近似浓度的溶 液后,用基准物质NaCl标定。

2)实验现象

球状,紫色,阳 性,细胞很小, 可能为葡萄球菌

• 4)分析

• 1. 由于国标GB5420-2010中对奶酪的菌落总数并 没有规定,无法判断菌落总数是否超标,但根据 酸牛乳生产中要求原料乳菌落总数 ≤2*105cfu/mL,凝固性酸牛奶中乳酸菌含量大于 106时符合质量标准,通常乳酸菌含量为106109/mL,因此可以推测如果奶酪中含量为 2.8*105mL/g,应该食用较为安全。

7.乳清排出

• 采用程序升温的方法进行凝乳,采用水浴锅。当 温度达到38~42℃时,停止加热并维持此温度一 段时间,整个升温过程需要不停地搅拌以促进凝 块的收缩和乳清的析出,防止凝块沉淀和相互粘 连。凝块收缩到原来的一半,用手捏奶酪粒感觉 有适度弹性,或者用手握一把奶酪粒,用力压出 水分后放开,如果奶酪粒富有弹性,搓开仍能重 新分散,即全部排出乳清。

排乳过程图

第1步

第2步

第3步

第4步

• 8.成型压榨

• 堆积:乳清排除后,根据实验要求压制成块,大 小适当即可。

• 9.盐渍

• 加盐方法:湿盐法,将压榨后的生奶酪浸于盐水 池中腌制,盐水浓度为17%~18%,浸泡2min后 取出,在奶酪表面撒盐防止微生物生长。

• 10.成熟

• 奶酪的成熟在7 ℃ 的低温生化培养箱,相对湿度 85%~90%。在库中放入2个盛有一定量的水瓶子, 使其保持一定的湿度。当相对湿度一定时,软质 奶酪仅需20~30天。

奶酪的制作及成品检测报告

目录

一、实验目的 二、工艺流程 三、指标检测及结果分析 四、经验总结

一、实验目的

1.了解和熟悉奶酪的加工工艺流程及其中的重点步 骤的各参数标准;

2.掌握各指标测定的原理及实验步骤; 3.通过实验提高学生的动手动脑能力 。

二、工艺流程

原料乳→巴氏杀菌→冷却→添加发酵剂→加氯化钙 →加凝乳酶→凝乳→凝块切割→排乳清→成型压块 →盐渍→成熟→成品

• 1、原料预处理

• 原料:光明优倍纯牛奶,没有添加抗生素 的,低温保藏的5L。

• 2.巴氏杀菌

• 由于牛奶是盒装冷藏的,不需杀菌,但温 度较低,适当加热至32 ℃左右,利于后续 发酵。

原料:光明优倍纯牛奶

3.添加发酵剂

• 待牛乳冷却至32℃加入发酵剂。发酵剂 (乳酸链 球菌,保加利亚乳杆菌,即键能原味酸奶)

• 氨基酸具有酸性的-COOH(羧基)和碱性的NH2(氨基),他们相互作用而使氨基酸成为中性的 内盐。当加入甲醛溶液时,氨基与甲醛结合,从 而使其碱性消失。这样就可以用强碱标准溶液来 滴定羧基,并用间接的方法测定氨基酸的总量。

2)实验现象:

1.空白实验 中性红:

百里酚酞:

2.样品实验

中性红:

百里酚酞:

• 2)结果

• 总氮量= 6.17%

• 样品中蛋白质含量(%)=总氮× 6.25 =6.17%×6.25=38.56%

• 3)分析

• 一般来说,奶酪中蛋白质的含量为3%~40%,实验 测得奶酪样品蛋白质含量为38.56%,较为符合标 准要求。

• 3.奶酪中氨基态氮含量的测定 —甲醛滴定法

• 1)——实验原理

• 发酵剂的量为原料乳量的1%-2%, 酸奶的添加 量为8%,边搅拌边加入,并在30-32℃条件下充 分搅拌3-5min。进行60-90min的短期发酵。

4. 添加剂的加入(氯化钙)

• 为了改善乳的凝固性能,可在原料乳中添加0.050.2g/kg的CaCl2(预先配成10%的溶液),以调节 盐类平衡,促进凝块形成。

3.另外,在后期的发酵中,由于恒温箱的温度多次 被调,导致温度变化,也可能是影响因素。

5.奶酪中菌种总数的测定

——平板计数法

10-6 1)实验现象

10-5

10-4

10-3 生理 盐水

空白

2)实验结果

菌落总数为=2.84*105cfu/g

红色,阴性,短杆状,

细胞很小,可能为大 肠菌群

3)革兰氏染色结果

3)实验结果

奶酪后熟期氨基态氮含量 变化曲线图

4)分析

1.氨基态氮含量前三次是依次升高的,根据查到的 一种物质(腐乳)的结果,猜测可能是因为奶酪 随着培养时间的延长微生物发酵导致的;

2.后两次的结果先降低后又略有升高,可能是发酵 后期微生物发酵消耗而减少的原因,再次升高可 能是因为后期培养箱中湿度升高或者是药品长期 储放变质的缘故。