催化裂化用多管式旋风分离器的现代进展

催化裂化装置两器旋风分离器更换技术探讨

梁

卓

彭振亚

周旭东

构 景武

中国石油天然气第一建设公司 河南洛阳

4 7 1 0 1 2

摘

要

随着我 国炼油建设总体技术水平的发展 , 催化裂化装置两器 内旋风分离器 的更换施工技术有了长足发展。如何利 用施工企业现有机械设 备、 根据现场催化装置特点和施工条件 , 经济合理选择施 工方案成 了施工企业 日益关注的 问题。本 文通过对旋风分离器 内部组焊 、 侧壁开孔 、 顶部开 孔、 整体更换施工技术进行 比较分析 , 对 几种施工方法进

头 1 0 沉 降段 1 1提 升 管 l 2 汽提 段 1 3待 生立 管 l 4 二 段 密 相床 1 5再 生立 管 1 6再生塞阀

同样采用临时拉杆 固定后焊接 。焊接后对旋风分离器整体进行

复查。待所有安装料腿 、 拉杆及翼阀安 装完毕 , 检查合格后对所

有加固件进行拆除。

大成 为催 化裂化装置检修的重点 。合理 的选择施工方案是保证 施工企业 目标控 制、 进度控制 、 费 用控 制重要的技术 手段 。

1旋风 分 离器 更换 的原 因

在两器 内长期 高温的作用下 ( 再生器 6 5 0 ~6 8 0  ̄ C,反应器 4 8 0 ~5 0 0  ̄ C) , 会 发生 金属 蠕变、 焊缝 开裂 、 局部变形及 衬里脱 落

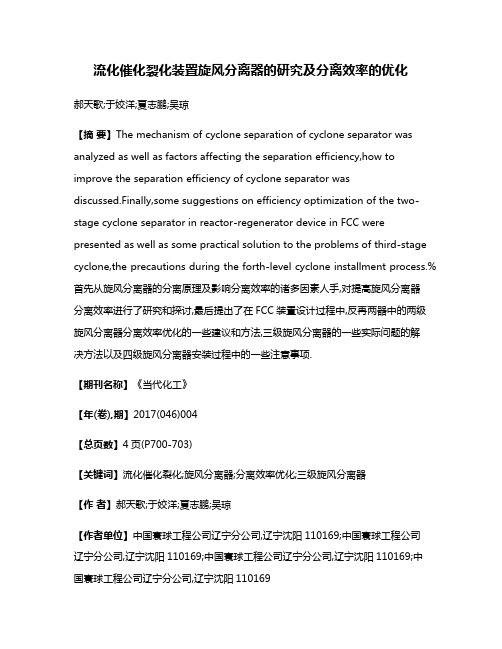

图 2同轴式提升管催化裂化

首先对旋 风分离本体安装就位后 ,采用临时拉杆与两器器壁进

行 相 焊 加 固 。焊 接 完 毕 经 复 查 合 格 , 然 后对 灰 斗 部分 进 行 组 对 ,

注: l空气分布管 2待 生塞 阀 3一段密相床 4 5旋风分 离器 6外部烟气集合 管 7旋风分 离系统 8快速分离设 施 9耐磨弯

流化催化裂化装置旋风分离器的研究及分离效率的优化

流化催化裂化装置旋风分离器的研究及分离效率的优化郝天歌;于姣洋;夏志鹏;吴琼【摘要】The mechanism of cyclone separation of cyclone separator was analyzed as well as factors affecting the separation efficiency,how to improve the separation efficiency of cyclone separator wasdiscussed.Finally,some suggestions on efficiency optimization of the two-stage cyclone separator in reactor-regenerator device in FCC were presented as well as some practical solution to the problems of third-stage cyclone,the precautions during the forth-level cyclone installment process.%首先从旋风分离器的分离原理及影响分离效率的诸多因素人手,对提高旋风分离器分离效率进行了研究和探讨,最后提出了在FCC装置设计过程中,反再两器中的两级旋风分离器分离效率优化的一些建议和方法,三级旋风分离器的一些实际问题的解决方法以及四级旋风分离器安装过程中的一些注意事项.【期刊名称】《当代化工》【年(卷),期】2017(046)004【总页数】4页(P700-703)【关键词】流化催化裂化;旋风分离器;分离效率优化;三级旋风分离器【作者】郝天歌;于姣洋;夏志鹏;吴琼【作者单位】中国寰球工程公司辽宁分公司,辽宁沈阳110169;中国寰球工程公司辽宁分公司,辽宁沈阳110169;中国寰球工程公司辽宁分公司,辽宁沈阳110169;中国寰球工程公司辽宁分公司,辽宁沈阳110169【正文语种】中文【中图分类】TE624流化催化裂化(FCC)装置是现今发展相当迅速的炼油再加工装置之一。

我国催化裂化工艺技术进展_许友好

《中国科学》杂志社

SCIENCE CHINA PRESS

我国催化裂化工艺技术进展

许友好*

中国石化石油化工科学研究院, 北京 100083 *通讯作者, E-mail: xuyouhao.ripp@ 收稿日期: 2013-07-14; 接受日期: 2013-08-30; 网络版发表日期: 2013-11-01 doi: 10.1360/032013-233

年开发了 MIP 工艺技术, 并迅速得到大范围应用[4, 5]; 2007 年又开发了 IHCC/HSCC 技术, 现正处于工业试 验前期[6]. 从我国催化裂化工艺由无到有的发展经验来看 , 真正实现完全自力更生开发催化裂化技术 , 闯出一 条独特的具有中国特色的发展 , 有 3 个重要因素 [7]: 第一重要因素是必须有一个强有力的领导核心 , 能 够高效地组织各方面的力量 , 因而自开始阶段即能 从工艺研究、工程设计与施工、关键设备制造和装置 生产几方面齐头并进地同时展开工作 , 从而节省大 量的时间, 迅速达到较高的技术水平; 第二重要因素 是在关键的技术节点上必须有领军人物 , 如我国早 期催化裂化工艺设计领军人物陈俊武院士、 工艺研究 与开发领军人物武宝琛博士、 催化剂研究与开发领军 人物闵恩泽院士, 这 3 位杰出的科学家为我国催化裂 化技术发展做出了杰出贡献, 在其带领下, 形成了强 有力的研究开发和工程设计团队 ; 第三重要因素是 无数技术人员和生产操作人员的无私奉献 . 在自主

产率分布 (%)

汽油性质

烯烃 芳烃 MON

a) 抚顺二厂第一套装置的标定数据; b) 高桥分公司渣油催化裂化装置标定数据

入大气中. 再生器烧焦所用的空气由主风机供给, 大 部分空气分成两路进辅助燃烧室 , 以较高的线速通 过分布板小孔, 进入再生器密相床层, 与催化剂接触 进行烧焦; 少量的空气经增压机增压, 增压后送到密 相提升管, 作提升空气用. 密相流化催化裂化装置加 工大庆蜡油时典型的产物分布和汽油产品性质列于 表 1[7]. 兰州炼油厂于 1965 年 12 月建成了我国第一套 3 kt/a 的微球催化剂生产装置, 生产出合格的微球催 化剂. 随后, 微球催化剂应用于我国第一套催化裂化 装置, 并取得满意的工业应用结果. 随着催化裂化装 置的增多以及加工能力的增加, 1970、1976 和 1978 年 相继在长岭炼油厂、 齐鲁石化公司催化剂厂和石油六 厂建成投产年产分别为 6、4.5 和 2 kt 的微球催化剂 生产装置, 从而形成了我国 4 个裂化催化剂制备基地[9].

重油催化装置旋风分离器问题分析及改进措施

重油催化装置旋风分离器问题分析及改进措施摘要:三级旋风分离器是决定流化催化裂化炼油系统能量回收装置使用寿命的关键三级分离器是用于炼油工业中针对催化裂化程序的主要回收装置,在炼油系统中担任第三极旋风分离器,在催化裂油程序中,前两级分离装备并没有全部把烟气清理干净,第三级分离器主要任务就是把再生机器旋风分离器未能完成的任务高质量完成,从在再生烟气中分离出催化微粒,为烟气透平机提供高温高压烟气,保证透平机的使用寿命。

关键词:重油催化装置三级旋风分离器问题分析及改进措施重油在催化裂化过程中会造成严重的能量流失问题,大量的能量随着烟气被放空,如果采取一定的技术措施,采用再生烟气能量回收技术,那么得到的结果会是相当可观的。

提高重油催化裂化能量回收技术是非常重要的,针对能量回收,研发制定合格的旋风分离器是至关重要的。

一、三级旋风分离器重油催化裂化过程中会产生较多的具有高温高压的再生烟气,这些烟气有很大的位能,炼油过程中往往会通过烟气轮机来回收再生烟气所具备的能量,烟气产生的同时伴有催化颗粒的产生,损坏烟机,造成烟叶磨损,转盘等部位的损伤,影响烟机的工作效率及使用寿命。

重油催化裂化过程中,对于再生烟气产生的催化颗粒有严格要求,包括含烟浓度和颗粒大小。

在烟气轮机回收压力能的前提工作中,需要对再生烟气进行规划和清理,固化分离,进一步分化再生烟气,按照分化器的分化顺序称之为第三级旋风分离器。

二、旋风分离器的种类旋风分离器的工作原理依据于离心率,利用含尘气体旋转时产生的离心力把粉尘从气流中分离出来,属于一种干式气固分离装置。

1.气流导入方式的不同,分离器分为切流反转式旋风分离器和轴流式旋风分离器。

其中切流反转式分离器是最常见的型号,从筒体的侧面导入烟尘气体,气流旋转向下进入椎体,到达端点之后反转向上,通过排气管排出清洁气体。

轴流式旋风器利用气流旋转原理,尘烟进入筒体之后,呈圆周运动,气流向下向锥体移动,呈螺旋形。

通过重力和离心力的作用,粉尘顺着器壁落入锥体中,轴流式旋风器旋转的切向速度随着锥体的半径变化而变化,切向速度到达临界点的同时气流会由向下螺旋运动变为向上螺旋运动,称之为内旋气流。

催化裂化技术的现状及发展趋势

随着炼油工业的不断发展,催化裂化(FCC)日益成为石油深度加工的重要手段,在炼油工业中占有举足轻重的地位。

FCC工艺是将重质油轻质化,目的产品是汽油、柴油和液化气。

由于转化率高,产品质量好,近半个世纪以来,FCC工艺技术和生产规模都有了很大的发展。

为了满足日益严格的环保要求和市场对烯烃(特别是丙烯)需求的日益增长,催化裂化工艺技术也在进一步发展和改进。

催化裂化已经成为我国炼油工业的核心技术和石油化工企业经济效益的主要支柱。

1催化裂化面临的问题作为炼油厂的核心加工装置,催化裂化也面临着越来越多的挑战。

不断严格的环保要求,主要是汽油规格的升级对烯烃和硫含量的要求以及烟气排放量的限制;对产品需求比例的变化,如市场对柴油需求比例和数量的增加,即所谓的柴油化趋势。

这些都对现有的催化裂化装置与催化裂化的进一步发展形成很大的冲击。

而且除了采用新型有效的降低催化裂化汽油和柴油的硫含量外,还要考虑各种技术的费用问题。

我国催化裂化所面临的问题:(1)我国FCC单套平均能力小;(2)装置能耗高;(3)FCC催化剂发展水平不高;(4)我国FCC装置开工周期短[2]。

这也是我国和国外催化裂化技术的主要差距。

催化裂化(FCC)是炼油企业获取经济效益的重要手段。

尽管催化裂化技术已相对成熟,但仍是改质重瓦斯油和渣油的核心技术,尤其近年来在炼油效益低迷和环保法规日益严格的双重压力下,仍需不断开发与催化裂化相配套的新技术以迎接新的挑战。

基于我国原油资源特点和二次加工能力中FCC占绝对比重的现状,应提高FCC综合技术水平,缩小同先进水平的差距,与国外大公司竞争。

2催化裂化技术的现状及发展2.1我国催化裂化技术的现状及发展2.1.1渣油催化裂化(RFCC)工艺技术VRFCC是中国石化集团公司石油化工科学研究院、北京设计院和北京燕山石化公司合作开发的一项加工大庆减压渣油的催化裂化新工艺。

该工艺专利技术主要包括:(1)高黏度原料的减黏雾化技术;(2)无返混床剂油接触实现热击汽化及高重油转化技术;(3)短接触反应抑制过裂化和结焦技术;(4)反应再生温差及再生剂温度调控协调初始反应深度及总反应苛刻度技术;(5)采用VRFCC专用催化剂(DVR系列)技术[3]。

我国催化裂化设备工艺发展现状及未来趋势

我国催化裂化设备工艺发展现状及未来趋势摘要:催化裂化设备工艺在炼油方面至关重要。

我国催化剂的制备技术已取得了长足的进步,国产催化剂在渣油裂化能力和抗金属污染等方面均已达到或超过国外的水平。

在减少焦炭、取出多余热量、催化剂再生、能量回收等方面的技术有了较大进展,催化裂化设备工艺将取得更大的发展。

关键词:催化裂化;设备工艺技术;发展现状;未来趋势0 引言在我国石油资源中,炼油工业必须走向深加工的路线,这是由于我国原油大部分偏重,且轻质油品含量低所决定的。

近几十年来我国催化裂化的技术水平逐步提高,油量也不断提升,且处于世界领先地位。

同时我国在催化剂的制备方面也有很大进步,甚至在许多方面都超过国外的先进水平。

我国石油资源中,原油大部分偏重,轻质油品含量低,这就决定了炼油工业必须走深加工的路线。

近十几年来,催化裂化掺炼渣油量在不断上升,已居世界领先地位。

催化剂的制备技术已取得了长足的进步,国产催化剂在渣油裂化能力和抗金属污染等方面均已达到或超过国外的水平。

在减少焦炭、取出多余热量、催化剂再生、能量回收等方面的技术有了较大发展。

1 现代催化裂化工艺设备发展现状及趋势催化裂化是最重要的重质油轻质化过程之一,这是因为:热裂化因技术落后而被淘汰;焦化适合减压渣油;加氢裂化技术先进,产品收率高,质量好但设备投资大,操作费用高,氢气来源有困难。

因此催化裂化成为了油轻质化的主要手段。

商品汽油有80%、柴油有33%是来自催化裂化技术的。

同时我国原油加工能力每年2.7亿吨,其中催化裂化超过1亿吨/年。

催化裂化是现代化炼油厂用来改质重质瓦斯油和渣油的核心技术,是炼厂获取经济效益的一种重要方法。

影响催化裂化未来发展的重要因素是:原油价格、满足环保要求、新燃料规格、石油化工原料需求和渣油加工。

环保法规已成为催化裂化工艺技术发展的主要推动力。

已从简单解决诸如汽油、柴油、液化气、抗金属等其中的一、二个问题转向要同时解决多个矛盾的组合。

催化裂化装置三旋存在问题分析及改造措施

第46卷第6期 2017年11月石油化工设备PETRO-CHEM ICAL EQUIPMENTVol. 46 No. 6Nov. 2017文章编号:1000-7466(2017)06-0065-04 ①催化裂化装置三旋存在问题分析及改造措施毕宏、张伟、王燮理、顾月章2,孙正立3(1.洛阳石化工程设计有限公司,河南洛阳471012;2.洛阳石化工程公司,河南洛阳471012;.中国石油化工股份有限公司洛阳分公司,河南洛阳471012)摘要:针对中国石油化工股份有限公司洛阳分公司100万t/a重油催化裂化装置再生器第三级旋风分离器效率低的问题,对三旋运行状况进行了工艺核算,认为单管数量不在单管最佳处理范围、单管防返混锥标高相差较大以及集尘室净空尺寸偏小是造成三旋分离效率低的主要原因,从减少单管总数、扩大临界流速喷嘴口径、三旋内部结构优化等方面提出了改造措施,改造后的三旋运行状况良好,分离效率明显提高,满足安全生产需要。

关键词:旋风分离器;催化裂化装置;分离效率;改造中图分类号:TQ051.8; TE%9文献标志码:B doi:10.3969/j.issn.1000-7466. 2017. 06. 012Problem Analysis and Solution of the Third Stage Cyclone Separator inFluidized Catalytic Cracking UnitBI Hong1,ZHANG Wei1,WANG Xie-ii1,GU Yue-zhang2,SUN Zheng-ii3(1. Luoyang Petrochemical Engineering Design Co .Ltd. ,Luoyang 471012, China;2.SINOPEC Luoyang Petrochemical Engineering Corporation,Luoyang471〇12,China;3.China Petroleum &Chemical Corporation Luoyang Company,Luoyang 471012, China)Abstract:Process calculation are reviewed for the third stage cyclone of 1 000 000 t/a fluidizedcatalytic cracking untt regeneration of China Petroleum &Chemical Corporation Luoyang Company.Single tube numbers beyond the most preferred range,large elevation height difference between anti-back mixing cones and smaller collection chamber space are recognized as the maincauses for low efticiency of the third cyclone.Reducing the total number of single tube,expanding the critical velocity nozzle diameter and optimizing the third cyclone internal structure andetc.countermeasures are proposed and applied and satisfying effect are a cy and safety production.Key words:cyclone separator;lluidized catalytic cracking unit;separation efticiency;transformation第三级旋风分离器(以下简称三旋)是催化裂化 装置能量回收系统的关键设备之一,其运行过程中 分离效率的高低直接影响烟气轮机的使用[16]。

催化裂化后反应系统快分的研究进展

催化裂化后反应系统快分的研究进展刘梦溪;卢春喜;时铭显【摘要】催化裂化后反应系统对装置的产品收率、分布和长周期运转具有重要的意义,提升管出口快分是后反应系统的核心装备。

对近年来我国催化裂化后反应系统快分的基础研究、开发和工业化进行了回顾,对关键几何结构和尺寸对不同类型快分内两相流场、分离效率和压降的影响进行了总结和分析。

为减少油剂接触时间并尽快引出油气,将提升管出口粗旋和一个预汽提器耦合起来并形成了FSC和CSC系统。

系统内设置了多个内构件以消除旋进涡核的摆动效应并减弱底部预汽提蒸汽对旋分流场的影响。

针对内提升管进而提出了包含旋流头和封闭罩的VQS系统。

优化结果表明,带有向下旋转的长臂的旋流头具有更加优越的性能。

此外,数值模拟结果显示在臂出口存在严重的短路流现象,导致分离效率显著下降。

为解决这一问题,增设了一个环形盖板和隔流筒,从而形成了SVQS系统。

结果表明,对平均粒径18μm的滑石粉SVQS系统的分离效率提高了约30%,与此同时压降仅增加不到400 Pa。

为了进一步缩短油剂在分离器内的分离时间,提出了一种新型SRTS快分,该快分能够将分离时间缩短到1 s以内,与此同时分离效率仅略低于旋风分离器。

%A post-riser system in RFCC unit has a significant influence on product yield and distribution, as well as long term operation of the unit. Quick separators are the core equipment of the system. The fundamental research, development and commercialization of quick separators of post-riser system in China were reviewed. The influence of key geometric configuration and size on the two-phase flow field, separation efficiency and pressure drop were also analyzed and discussed. In order to reduce the contact time of catalyst and oil gas and to dischargeoil gas as soon as quickly, a rough cut cyclone was coupled with a pre-stripper. Internals were mounted in the system, which were also called FSC and CSC system, to diminish the fluctuating processing vortex core and to reduce the influence of pre-stripping steam. Then a post-riser system called VQS was proposed, which included a vortex quick separator and an isolated shell. The study was conducted to optimize the geometric configuration of the separator, and the one with long and downward spiral arms was found to have excellent performance. Furthermore, the simulation results showed that severe short cut flow occurred in the vicinity of the exit of arms, leading to significant drop of separation efficiency. Then, a new system called SVQS was proposed by adding an annular cover and a tube into the system. As a result, the separation efficiency considerably increased about 30%for 18μm talc, meanwhile the separation pressure drop raised only 400 Pa. In order to reduce the separation time, a quick separator was proposed and optimized. The separation time was reduced to less than 1 s, and separation efficiency was closed to 75% for 44μm talc, which was slightly lower than separation efficiency of cyclone.【期刊名称】《化工学报》【年(卷),期】2016(067)008【总页数】13页(P3133-3145)【关键词】流态化;多相流;分离;催化裂化;后反应系统【作者】刘梦溪;卢春喜;时铭显【作者单位】中国石油大学北京重质油国家重点实验室,北京 102249;中国石油大学北京重质油国家重点实验室,北京 102249;中国石油大学北京重质油国家重点实验室,北京 102249【正文语种】中文【中图分类】TQ052.5催化裂化是我国炼油工业最重要的二次加工工艺,生产了国内约75%的汽油、30%的柴油和40%以上的丙烯。

国内外催化裂化催化剂技术新进展

型 的活性基质上 , 这更有 利 于发挥分 子筛选 择 性裂化 的优 势 , 同时减小 了预 裂化所 得 到一次

Gae ai n r v o 要求其催化裂化催化剂产生最少的 cD s 细微颗粒 , 同时致力 于抗磨性和活性 的提高 , 而 从 确保减少排放 、 减少对下游装置污染 , 改善装置操

作并 延长 操作 周期 。

1 2 Ale r . b ma l 司 e公

gl r 、 l m r 公司在催化裂化催化剂方面的 e a Ab ae hd孑径分布, L 并使活

性 中心均匀分布 “ 基质 ” 设计 的协 同作用产生 了一个独特的催化剂 构架 , 它的开放孑 结构有利 L 于碳氢化合物迅 速吸咐和 脱附。Abm r l ae近年 e l

念, 重视 装置 内催化 剂保 持性 的重要 性。Gae rc D v o 认为, ai n s 综合考虑影响装置 内催化剂保持性

的变数 , 仅靠磨损试验是不能正确预测催化剂 在 装置 内的保持性 。此外 , 减少催化剂 细微颗粒 的 负荷 , 还可以改进再生器一级 、 二级旋风分离器的

来根据催化组合技术和新开发的催化剂粘结剂技

作者简介 : 潘元青 , , 女 高级工 程师 , 士。一直从 事石油化 硕

工技 术 经 济信 息研 究 工 作 。

1 主 要催 化裂 化催 化剂 公 司技 术特 色

1 1 G a eD vsn公 司 . r c a i o

GaeD v o 公司于 2 r ai n c s O世纪 6 年代发明了 O

A M O的发展 , 有 一定 裂 化 活 性 的 大孑 , 有 D 8 含 L具

超稳 Y型沸石分子筛后 , 其后改性分子筛 制造技

A z oe 于 2 0 底 被 Abmal公 司收 koN bl 04年 le r e

EII型多管旋风分离器分离性能的试验研究

EII型多管旋风分离器分离性能的试验研究胡运发;李秋萍;刘德礼【摘要】为了系统评价EII型旋风分离器的分离性能,探究了入口气速为6~20.5 m/s,入口颗粒质量浓度为8.6~17.5 g/m3时,多管旋风分离器的分离效率和压降.结果表明:多管旋风分离器的分离效率随入口气速和入口颗粒质量浓度的增大而出现先升高后下降的趋势,多管旋风分离器的压降随入口气速的增大而增大.在相同实验条件下,与单个旋风子相比,多管旋风分离器的压降升高幅度为20%~25%,分离效率下降不大于2%,具有很好的细粉尘捕集能力.【期刊名称】《化工装备技术》【年(卷),期】2019(040)001【总页数】5页(P1-5)【关键词】多管旋风分离器;分离效率;压降;分离性能【作者】胡运发;李秋萍;刘德礼【作者单位】上海化工研究院有限公司;上海化工研究院有限公司;上海化工研究院有限公司【正文语种】中文【中图分类】TQ028.20 前言相对于单管旋风分离器来说,多管旋风分离器具有处理量大、处理效率高、外筒不易磨损等优点,因此研究开发多管旋风分离器具有较大的实际意义。

多管旋风分离器是炼油厂催化裂化装置能量回收系统中的关键设备。

天然气作为高效、清洁、环保的优质能源,已经占据我国能源消费市场的较大比例,多管旋风分离器在天然气开采、分输和应用等环节起着重要作用,其性能直接影响着天然气质量和相关设备的使用寿命。

随着环境保护的要求不断提高,煤气化及其中高温裂解过程中三废排放的要求也越来越高,除尘器大多在高温高压条件下运行,因此,多管旋风分离器作为第三级旋风除尘器具有非常大的技术优势。

目前,很多学者对单管和多管旋风分离器在不同入口气速和不同入口颗粒质量浓度时的分离性能进行了详细的实验研究。

吴小林等[1]通过实验的方法系统评价了天然气净化用多管旋风分离器的分离性能,结果表明:多管旋风分离器的分离效率随入口气速和入口颗粒质量浓度的增大而提高。

与旋风子相比,在相同实验条件下,多管旋风分离器的分离效率下降2%~15%。