基于ProE的路宝车发动机配气机构的三维建模设计

基于Matlab和UG的发动机配气凸轮的三维建模

作者简介:陈家兑 ( 1 9 7 9一 ),男,广西 玉林 人,讲师 ,研究方 向为发动机可变气 门驱动技 术 ̄ U CA E 技 术。 【 g 4 】 第3 6 卷 第2 期 2 0 1 4 — 0 2 ( :

匐 似

l e g e n d ( ’ 位移’ , ’ 速 度’ , ’ 加 速 度’ )

中图分类号 :T D 9 4 文献标识码 :A

文章编号 :1 0 0 9 —0 1 3 4 ( 2 0 1 4 ) o r ( 下) 一 0 0 9 4 —0 3

Do i :1 0 . 3 9 6 c } / J . i s s n . 1 0 0 9 —0 1 3 4 . 2 0 1 4 . o 2 ( 下) . 2 6

摘 要 : 根据 发动机 配气需 要 , 设 定了高次多 项式配气凸轮的平底从动件升程函数 、回程函数和约束条 件 ;编 写M a t l a b 的M文件程序 求出高次多 项式凸轮 轮廓曲线 、曲线的点 数据和生成从 动件运 动学曲线 ,并利用从动件运 动学曲线分 析高次多项 式凸轮轮廓 的曲线性能 。利用 U G 的曲线生 成功 能、实体 功能获得高精度、曲线光滑连续的高次多项式发动机配气凸轮的三维模型 。 关键词 :M a t l a b ;U G;高次多项式 ;配气凸 轮

凸轮平 底从 动 件升 程 函数为 :

- ] c

:

0 ,

d Z h ( x )

—

:

0, —

d 3 h ( x )

:

0;

( ) =a 0 +a l x+a 2 x +a 3 x

x7 + a4x 4 + a 5 x 5 + a6x6 + a 7

设 凸轮平 底从 动件 回程 函数 为 :

基于ProE的路宝车发动机配气机构的三维建模设计-开题报告

毕业设计(论文)开题报告学生姓名院系汽车与交通工程学院专业、班级车辆工程指导教师姓名职称副教授从事专业车辆工程是否外聘□是■否题目名称基于Pro/E的路宝车发动机配气机构的三维建模设计一、设计(论文)目的、意义微型汽车在我国有很大市场,从0.9L到1.6L,价格适合我国国情,适合正在发展的中国现况。

汽车配气机构作为发动机两大机构的重要部件之一,它的装配质量和效率直接关系到发动机本身乃至整车性能的发挥和控制的质量,也直接影响着它的动力性和经济性。

配气机构的功用是按照发动机每一气缸内所进行的工作循环和发火次序的要求,定时开启和关闭各气缸的进、排气门,使新鲜充量得以及时进入气缸,废气得以及时从气缸排出;在压缩与膨胀行程中,保证燃烧室的密封。

新鲜充量对于汽油机而言是汽油和空气的混合气。

以我国哈飞公司生产的“路宝”乘用车为例:如今微型乘用车汽车占汽车保有量的1/3,哈飞每年生产近20万轻型乘用车,对其安装的465式发动机进行采用SOHC间接驱动气门的配气机构,对于小排量的乘用车而言,其优点就在于结构简单,维修便捷,经济适用。

产品的装配是产品生命周期的重要环节,面对顾客的需求日益多样化的市场现状,以手工装配为主的传统装配方法逐步暴露出其缺陷:1.零件全部加工完成后才可进行装配;2.不能体现并行设计的思想。

针对这些问题,致力于产品的模拟装配技术的研究。

需要的应用价值。

虚拟装配作为虚拟制造实施的核心技术之一,通过运用Pro/E进行配气机构的模拟装配设计,从而达到对配气机构的装配工艺进一步加深了解;这样可以从本质上提高制造效率,节省劳动力,节约生产资源;加快了解汽车企业生产工艺加工、制造及应用的工程,还可以加强对三维制图软件的使用与掌握。

二、设计(论文)内容、技术要求(研究方法)收集有关国内外微型及普及型配气机构工艺相关资料,通过对变速器操纵机构工作条件的了解,提出配气机构的装配工艺方案,符合装配工艺设计方法规定,提出问题,提出自己的观点,解决问题,再Pro/E参数化建模的基础上,进行装配建模虚拟装配过程,从而实现汽车配气机构的动态装配。

基于ProE的机械运动仿真设计

基于Pro/E的机械运动仿真设计作者:施叶飞来源:《中小企业管理与科技·下旬》2010年第11期摘要:仿真技术在机械产品的设计中起着非常重要的作用。

本文主要通过汽缸运动机构的运动仿真设计过程介绍了Pro/E中的仿真模块以及机构仿真的设计方法和过程,并总结了该设计途径的优越性。

关键词:曲柄滑块机构运动仿真 Pro/E 仿真模块0 引言目前,许多国内外的大型辅助设计软件,都包含了机械装配和运动学仿真的功能模块,例如PTC的Pro/Engineer,SDRC的1一DEAS,MATRA的EUCI ID软件及DES的UG等。

机械产品的运动分析和仿真已经成为计算机辅助工程(CAE)中不可缺少的重要环节,同时也成为机械设计的必经过程。

进行机械产品设计时,通常要进行机构的运动分析,以此来验证机构设计的合理性和可行性。

机构运动仿真技术就是通过对机构添加运动副、驱动器,使其运动起来,以实现机构的运动模拟。

此外,运用机构中的后处理功能可以查看当前机构的运动,并且可以对机构进行运动速度、轨迹、位移、运动干涉情况的分析,为研究机构模型提供方便。

1 机构运动仿真的设计过程机构运动仿真是在Pro/E系统的装配模式中进行的,其Mechanism功能专门用来处理装配件的运动仿真。

机构运动仿真的设计过程如图1所示,主要可分为以下几个总体方案设计主要是利用已知条件,以及希望达到的目的或机械应实现的功能,进行机械的全局设计,在头脑中构思形成比较完善的设计方案。

建立运动模型是指进行机械各部分的具体设计,首先确定各零件的形状、结构、尺寸和公差等,并在计算机上进行二维绘图和三维实体造型,然后通过装配模块完成各零件的组装,形成整机。

装配是运动仿真的前提保障,装配关系的正确与否直接影响着运动仿真的结果,装配前首先要确定运动的各构件以及各构件之间的运动副。

确定好各构件及各构件之间的运动副之后,即可通过选择构件和运动副组成机构,最后由各机构组成整机。

毕业设计(论文)基于proe的四缸内燃机凸轮配气机构的结构设计及运动仿真分析

湖北文理学院毕业设计(论文)正文题目基于PRO/E的四缸内燃机凸轮配气机构的结构设计及运动仿真分析专业机械设计制造及其自动化班级机制0812班姓名学号指导教师职称2012年5 月23日基于PRO/E的四缸内燃机凸轮配气机构的结构设计及运动仿真分析摘要:配气机构作为内燃机的重要组成部分,其设计合理与否直接关系到内燃机的动力性能、经济性能、排放性能及工作的可靠性、耐久性。

随着内燃机高功率、高速化,人们对其性能指标的要求越来越高,要求其在高速运行的条件下仍然能够平稳、可靠地工作,因而对其配气机构提出了更高的要求。

配气凸轮型线是配气机构的核心部分,配气凸轮型线设计是配气机构优化设计的重要途径之一。

模拟计算和实验研究是内燃机配气机构研究两种重要手段。

运用多体力学的方法对配气机构进行了动态仿真分析,采用数字多体程序的方法,建立了配气系统的理论模型,进行配气机构的运动学、动力学分析,除了得到气门的升程、速度、加速度外,还考虑了摇臂与气门之间的碰撞,以及摇臂支座的柔性。

因此得到气门与摇臂之间的碰撞力,摇臂支座的柔性衬套的受力,气门弹簧力,凸轮轴支座反力,气门座反力及凸轮与摇臂之间的压力角等。

为凸轮型线、摇臂形状和整个配气机构的设计改进提供了重要依据。

利用pro/e强大的分析仿真功能, 对凸轮式配气机构的运动特性以及弹簧刚度对系统运动的影响进行了仿真分析, 得出弹簧刚度与气门振动的关系图, 为改善系统动力学性能和关键零部件设计提供了依据。

利用计算机软件仿真, 有利于降低研发成本并缩短产品的开发周期。

关键词:内燃机;配气机构;凸轮型线;优化设计;汽车;发动机;配气系统;顶置凸轮;动态仿真Based on the PRO / E four cylinder internal combustionengine cam mechanism design and motion simulationanalysisAbstract:The valve train is one of the most important mechanisms in a internal combustion engine, whether the performances are good or bad, that affecting the power performance, economic performance, emissions performance of the engine, as well as affecting the reliability and wear performances of the whole engine. Along with the requests of the engine’s high power, super-speed, people demand a higher index. That is, when the engine runs under a high speed, it can still work steadily and dependably, which demand that the valve train system should have a high performance. Cam profile is the hard core of the valve train, which design is one of the important ways to carry out valve train optimal design. Simulation calculation and experimentation research are two important ways to carry out research and development on valve train of internal-combustion engine.Valve-train has been dynamically simulated by the multi-body method.A theory model has been built for the valve train by using the digital multi-body program.Not only the lift height,speed and acceleration of valve but also the collision between valve and rocker and the flexibility of rocker support are taken into account.Therefore, the collision force between valve and rocker ,loading on the flexible bearing of rocker support, valve spring force, can support counter - force, valve ring counter - force and direction angle of acting force between cam and rocker have been carried out. The important basis on design improvement for cam profile, rocker form and valve form and valve train have been provided.This paper analyzed the dynamic characteristics of a cam-type valve t rain and the influence o f the spring stiffness on the systematic mot ion by using Pr o / E .The relationship between stiffness of spring and vibration of valve was got ten. The work ha s provided a basis for improving the system's dynamic char act eristics and designing the key components. T hereby , computer simulation can cut down the pro duct cost and shorten the development cycle.Key words:Internal combustion engine; Valve train; Cam profile; Optimal design;Automobile Engine Valve -train system Overhead camshaft Dynamic simulation目录1绪论 (5)1.1本课题研究的目的和意义 (5)1.2配气机构优化设计的目的及意义 (6)2基于PRO/E的配气机构的结构设计 (7)2.1配气机构总体骨架设计 (7)2.2凸轮轴设计 (9)2.3凸轮的设计 (9)2.4挺杆的设计 (9)2.5推杆的设计 (9)2.6气门杆的设计 (10)2.7弹簧的设计 (10)2.8使用PRO/E创建配气机构的相关元件 (11)3配气机构的装配 (15)3.1首先装配凸轮轴并准确定位 (15)3.2装配平底从动件 (16)3.3装配弹簧 (17)3.4装配汽门挺杆 (18)4四缸内燃机凸轮配汽机构动态仿真分析 (20)4.1内燃机凸轮配汽机构运动仿真准备工作 (20)4.2内燃机凸轮配汽机构运动仿真分析 (21)5本文总结 (27)参考文献 (29)致谢 (30)1绪论1.1 本课题研究的目的和意义现代内燃机不断向高速高强度方向发展. 作为内燃机三大机构之一的配气机构, 如果设计不当, 势必产生很大的冲击、振动、噪音, 严重时, 气门会产生反跳与飞脱, 这将严重影响到内燃机的动力性与经济性. 同时, 由于速度的提高, 凸轮机构的润滑与磨损也成为一个不可忽视的问题. 现代大功率柴油机普遍采用下置凸轮轴式配气机构,配气机构的好坏又对柴油机的性能指标、可靠性及寿命有着很大的影响,其设计是否优良直接影响柴油机的性能指标。

基于Pro/E的配气机构三维运动仿真设计

计的方法。

关 键词 : 气机 构 ; 配 凸轮 型 线 ; 配气 相 位 角 ; 真 仿 中 图分 类 号 : P l T 3 文 献 标 识码 : B

利用 Po E软件 进行 零件 的三维 设计 已经被 越来 越广 泛地 应 用 , 而 , r/ 然 要利 用它 进 行 机 构 的 运 动 仿 真 设 计 还 比较 复 杂 。 此 次 配 气 机 构 设 计 以 R 2 2 0 J 柴油 机为原 型 , 于 Po E野 火 3 0版 , 用 了 T p—d w 1V 8 Z 型 基 r/ . 采 o o n协 同设计 模 式 , 骨架 模 型定位 , D U F精确 凸轮 轮 廓建 模 和 三 维 机构 连 接 方 法 , 实现 了全 三维 配气机 构 的运动 仿 真 。

成 两个 部分 , 以上级 骨架 的安 装定 位信 息为 设计 基准 进行 建模 , 这样 做 的好

处 是两个 总 成部 分可 同步 进 行 , 不 干 涉 。其 中 , 缸 盖 总 成 组 件 由气 缸 互 气

盖 、 臂组 件 、 摇 横臂 组 件 、 门组件 等 组 成 ; 气 凸轮 轴 总成 组 件 由凸 轮轴 、 杆 推 组件、 挺杆 组件 组成 , 用整 体式 结构 , 采 分左 、 2根 , 右 两缸 1节 , 为 3个 单 分

分 , 个部 分 分别 以一个 骨 架模 型 零 件 进行 三 维 建 模 , 个 零 件 结 构 简单 , 每 每

睇

鬟 鬟鬟l黪 _

容 易建模 。然后 将所 有 完 成 的零件 进 行相 应 的合 并及 剪 切就 可 以完 成气 缸 盖 的建模 了 , 个零 件 的特征 过 程非 常 干净 , 续 如有 设 计改 动 只需 在相 应 整 后 的骨 架模 型 中进 行 即可 , 改 容 易 , 修 出错 率 低 。 图 1 图 2 图 3分 别 显 示 了 、 、

柴油机进气道三维仿真及优化

柴油机进气道三维仿真及优化

周磊;赵长禄;张世鹰

【期刊名称】《车辆与动力技术》

【年(卷),期】2004(000)002

【摘要】利用PRO/E建立了6V150柴油机的进气道三维CAD模型,并在软件FIRE中进行了三维流动仿真,计算出的进气道流量和在稳流吹风实验台上所测的结果有较好的一致性.通过分析进气道内部三维流场及横截面面积变化,对进气道提出了缩小气门杆后部的气流停滞区、光滑处理气道的拐角、加大进气门座的直径、减短分叉处的肋壁等优化办法,对优化模型的仿真结果证明,缩小气门杆后部的气流停滞区既可以提高气道的流量4%~11%,又对气缸盖的布置及进气门的影响很小,是一种有效而又合理的改进办法.

【总页数】5页(P10-14)

【作者】周磊;赵长禄;张世鹰

【作者单位】北京理工大学机械与车辆工程学院,北京,100081;北京理工大学机械与车辆工程学院,北京,100081;北京理工大学机械与车辆工程学院,北京,100081【正文语种】中文

【中图分类】TK421.3

【相关文献】

1.机车柴油机进气道的仿真计算及结构优化 [J], 韩运动;陈大伟;王万静

2.柴油机螺旋进气道三维数值模拟及其结构优化 [J], 张庆才;高超;王仁人

3.柴油机螺旋进气道三维造型设计与CFD分析 [J], 王鑫鑫;雷基林;申立中;毕玉华;贾德文

4.柴油机进气道三维瞬态分析 [J], 王辉;武文捷

5.柴油机进气道三维瞬态分析 [J], 王辉;武文捷

因版权原因,仅展示原文概要,查看原文内容请购买。

基于Pro_E的发动机活塞运动仿真分析

马成习 :基于 Pro / E的发动机活塞运动仿真分析

装配时注意 :将转动件的连接设置为销钉连接 ,将移动件的连接 设置为滑动杆连接 ,且连杆的两端均设置为销钉连接 。否则在后续 的运动学分析中可能会失败 。 2. 2 机构运动学分析

在 Pro / E的 Mechanism 模块下 ,机构的运动仿真主要通过以下 3 个步骤进行 :一是对装配好的机构模型建立伺服马达 ,使机构产生一 定形式的运动 ;二是运行一个机构运动分析 ,产生可视化的机构运动 过程 ,保存运动分析结果 ;三是进行分析测量 ,得到分析测量图形 ,同 时输出分析结果 。

在发动机的活塞连杆机构中 ,对曲轴建立一个伺服马达 ;通过运 行机构运动分析 ,产生了整个机构的一个可视化的运动过程 (以发动 机转速 2 200 r/m in为例 ) 。在分析测量阶段 ,主要分析了活塞的位 移 、速度及加速度随时间变化的过程 (如图 3~图 5所示 ) 。

图 3 活塞行程随时间变化规律曲线 F ig. 3 C u rve o f P is to n’s D is ta nce w ith Tim e

3)本文介绍的遗传算法在汽车动力传动系参数设计变量上的优 化运用 ,不仅能对传动系参数匹配快速做出优化选择 ,而且使得在设 计阶段就比较准确地预测传动系匹配方案的节油效果和动力性能 。 这就避免了设计人员在设计阶段的盲目性 、缩短了产品开发研制时 间 。在汽车开发过程中具有一定的使用价值 。

参考文献 : [ 1 ] 张文修 ,梁怡. 遗传算法的数学基础 [M ]. 西安 :西安交通大学出版社 ,

4)基于 Pro / E的机构运动仿真已经进入了可视化仿真以及虚拟 现实仿真技术的新阶段 ,它是未来计算机仿真的发展方向 ,并且它为 发动机理论的研究提供了新的思路 。

基于Matlab的发动机配气凸轮机构的动力学建模与仿真

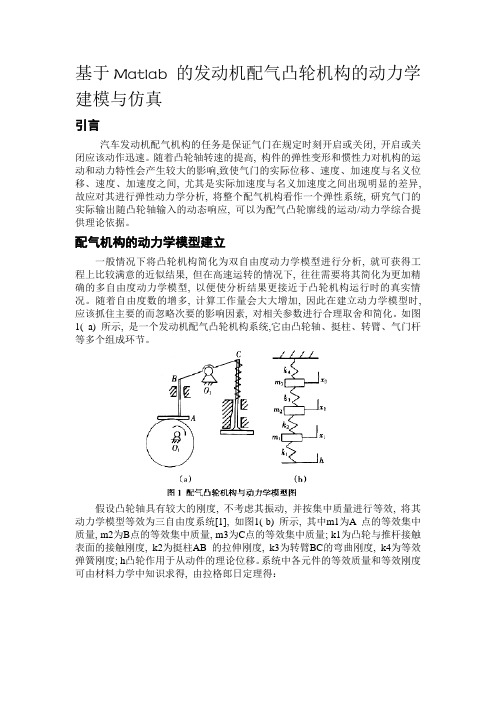

基于Matlab 的发动机配气凸轮机构的动力学建模与仿真引言汽车发动机配气机构的任务是保证气门在规定时刻开启或关闭, 开启或关闭应该动作迅速。

随着凸轮轴转速的提高, 构件的弹性变形和惯性力对机构的运动和动力特性会产生较大的影响,致使气门的实际位移、速度、加速度与名义位移、速度、加速度之间, 尤其是实际加速度与名义加速度之间出现明显的差异,故应对其进行弹性动力学分析, 将整个配气机构看作一个弹性系统, 研究气门的实际输出随凸轮轴输入的动态响应, 可以为配气凸轮廓线的运动/动力学综合提供理论依据。

配气机构的动力学模型建立一般情况下将凸轮机构简化为双自由度动力学模型进行分析, 就可获得工程上比较满意的近似结果, 但在高速运转的情况下, 往往需要将其简化为更加精确的多自由度动力学模型, 以便使分析结果更接近于凸轮机构运行时的真实情况。

随着自由度数的增多, 计算工作量会大大增加, 因此在建立动力学模型时,应该抓住主要的而忽略次要的影响因素, 对相关参数进行合理取舍和简化。

如图1( a) 所示, 是一个发动机配气凸轮机构系统,它由凸轮轴、挺柱、转臂、气门杆等多个组成环节。

假设凸轮轴具有较大的刚度, 不考虑其振动, 并按集中质量进行等效, 将其动力学模型等效为三自由度系统[1], 如图1( b) 所示, 其中m1为A 点的等效集中质量, m2为B点的等效集中质量, m3为C点的等效集中质量; k1为凸轮与推杆接触表面的接触刚度, k2为挺柱AB 的拉伸刚度, k3为转臂BC的弯曲刚度, k4为等效弹簧刚度; h凸轮作用于从动件的理论位移。

系统中各元件的等效质量和等效刚度可由材料力学中知识求得, 由拉格郎日定理得:化简整理得:Matlab/Simulink 下的仿真过程式( 2) 为三自由度系统的非线性微分方程组, 通常要采用有限差分法等数值计算的方法进行求解, 编程复杂、费时, 而且不直观, 为此本文借助Matlab/Simulink 系统仿真软件来实现[3], 考虑到数学模型中运动规律h=h( t) 的计算为分段的函数, 就采用m函数来建立仿真过程, 可以进行复杂的计算和判断。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要本文介绍了基于Pro/E的微型乘用车发动机配气机构的建模与ANSYS进行有限元分析的相关知识。

综述了国内外目前微型乘用车发动机配气机构的装配与分析的发展趋势。

通过对发动机配气机构的使用性能、工作条件、结构、技术要求的了解,利用Pro/E绘出配气机构的三维图,并进行发动机配气机构的模拟装配,在有限元分析过程中,应用到了当今流行ANSYS有限元分析软件,通过Pro/E的三维建模,将此模型导入到ANSYS软件中进行分析,近年来随着计算机技术的普及和计算速度的不断提高,有限元分析在工程设计和分析中得到了越来越广泛的重视,已经成为解决复杂的工程分析计算问题的有效途径,对于工程实际具有重要的应用价值。

基于以上的说明,我们可以知道本设计从理论上可以提高制造效率,节省劳动力,节约生产资源,加快了解汽车企业生产工艺设计、制造及应用的过程,Pro/E与ANSYS的紧密结合,比传统AutoCAD设计更能够缩短开发周期,提高生产制造水平。

关键词:配气机构;Pro/E;建模;ANSYS;有限元分析ABSTRACTThis paper introduced the relevant knowledge of miniature car valve train of engine based on Pro/E and the analysing of miniature car valve train of engine based on ANSYS.It summaried of the current miniature car valve train of engine manufacturing technology and development trend.Through the understanding of the using performance,working conditions, structure,the technical requirements,the author drew graphic model of the valve train with Pro/E and assembled of the valve train of engine.In the process of finite element analysis,it applied ANSYS that popular software of finite element analysis.Through the Pro/E three-dimensional modeling,it inport this model into the ANSYS software to analyze.In recent years,with the popularization of computer technology and the continuous improvement of computing speed,finite element analysis in engineering design and analysis has been more and more attentioned,it has became an effective way that solving complex computing problem of engineering analysis,it has an importan actual application value in the project.Based on the above description,we can know that the design can improve manufacturing efficiency,save labor and productive resources in theory,it can speed up the production process of automobile enterprises and the process of manufacture,the Pro/E can combinate with the ANSYS to shorting the traditional development cycle than AutoCAD design and increases the production level.Key words:valve train;Pro/E;Three-Dimensional Map;ANSYS;Finite Element Analysis目录摘要 (I)ABSTRACT (II)第1章绪论 (1)1.1选题背景 (1)1.2国内外发动机配气机构的发展趋势 (1)1.2.1国内外发动机配气机构的发展趋势 (1)1.3Pro/E及ANSYS的简介 (2)1.3.1Pro/E的现状及功能特点 (2)1.3.2ANSYS的现状及功能特点 (3)1.4课题研究的主要内容 (3)1.5课题研究的主要方法 (4)第2章气门组零件的建模 (5)2.1概述 (5)2.2气门的建模 (5)2.2.1进气门的建模 (5)2.2.2排气门的建模 (8)2.3其他零件的建模 (10)2.4本章小结 (19)第3章气门传动组零件的建模 (20)3.1概述 (20)3.2气门传动组设计中需注意的问题 (20)3.3凸轮轴的建模 (20)3.4摇臂的建模 (25)3.4.1进气摇臂的建模 (25)3.4.2排气摇臂的建模 (30)3.5摇臂轴的建模 (32)3.5.1进气摇臂轴的建模 (32)3.5.2排气摇臂轴的建模 (36)3.6其他零件的建模 (37)3.7本章小结 (47)第4章配气机构的装配 (48)4.1概述 (48)4.2装配过程 (48)4.3本章小结 (55)第5章气门的有限元分析 (56)5.1概述 (56)5.2ANSYS与Pro/E (57)5.3排气门的有限元分析 (60)5.3.1设置参数 (61)5.3.2施加载荷和约束条件 (67)5.3.3查看结果 (71)5.4本章小结 (74)结论 (75)参考文献 (76)致谢 (78)附录A外文文献 (79)附录B中文翻译 (82)第1章绪论1.1选题背景我国从二十世纪八十年代初引进微型车,20余年经历了三代产品,目前,已经形成以五大生产基地为主体的年产54.6万辆能力的微型车行业,基本上具备了迎接国际挑战的能力。

微型车在我国占有很大的市场。

据统计,2006年我国汽车保有量为3880万辆,微型车的比重已增加到31.65%,已达1228万辆[1]。

在我国汽车发展史上,微型车近20年的历程走出了具有自己鲜明特色的发展道路。

微型车已经稳稳地成为中国汽车市场中的主力车型。

Pro/E是目前最先进的计算机辅助设计、制造和分析的软件,广泛应用于机械、电子、建筑、汽车等领域,利用Pro/E可以轻松地完成大多数的机械类设计、制造和分析任务。

发动机是汽车结构中最重要的部分,如果说发动机是汽车的心脏,那么配气机构就是它的心房。

配气机构作为发动机两大机构的重要部件之一,它的平稳性是保证配气机构正常工作的关键,它的功用是根据每一气缸内进行的工作循环顺序,定时的开启和关闭各缸的进、排气门,以保证新鲜的可燃混合气得以及时进入气缸并把燃烧后的废气及时排除气缸。

最大限度的降低有害气体的排放量。

通过运用Pro/E进行发动机配气机构的三维建模、及基于ANSYS有限元分析。

虚拟技术在系统动力学仿真中的成功应用,这些不仅可以提高仿真精度,而且可以缩短产品设计周期,对于工程实际具有重要的应用价值。

从而达到对配气机构的装配工艺进一步更深了解;这样可以从本质上提高制造效率,节省劳动力,节约生产资源;加快了解汽车企业生产工艺设计、制造及应用的过程,该毕业设计可以加强国内外流行三维Pro/E软件以及ANSYS软件的使用与掌握。

目前在发达国家的汽车行业中,Pro/E 软件以及ANSYS软件的应用已得到普遍应用,并取得了巨大的经济效益,新的轿车产品的开发周期已缩短至2年。

Pro/E的三维建模与ANSYS的有限元分析紧密结合,比传统AutoCAD设计更能够缩短开发周期,这们也可以提高生产制造水平。

1.2国内外发动机配气机构的发展趋势1.2.1国内外发动机配气机构的发展趋势配气机构是发动机的主要组成部分,它的平稳性是保证配气机构正常工作的关键,因此研究配气机构动力学具有十分重要意义。

发动机配气机构是一个弹性系统,工作时的弹性变形引起机构弹性振动,严重时机构无法正常工作。

目前除试验方法观察机构动态性能和研究机构动力学之外,运用力学方法建立配气机构的力学模型,用计算机进行动态模拟研究已显示出非常突出的优越性。

随着发动机高效率、高速化的发展,人们对其性能指标的要求更高,这给配气机构的设计以及制造工艺增加了难度。

目前,广泛采用的是气门、凸轮式配气机构,它具有保证气缸密封性的优点。

配气机构系统研究内容主要有两方面:一方面是零部件的设计,包括凸轮型线、气门摇臂机构的设计,气门弹簧及气门等零部件的设计;另一方面是机构的动力学问题,而对于机构动力性能的研究,又主要集中在气门的运动规律上。

国外对配气机构的振动模型、摩擦及配气相位和可变气门正时等的研究有一些报道。

国内也在致力于研究更精确的气门振动模型、凸轮挺柱副的动力润滑、非对称凸轮型线以及凸轮型线的拟合等问题主要有:一是设计了许多性能优良的凸轮型线;二是配气机构由性设计发展为弹性设计;三是由孤立研究凸轮设计发展到配气机构系统设计。

内燃机配气凸轮的研究已经涉及到配气机构性能的各个方面,包括型线、挺柱的运动规律、气门振动模型、挺柱与凸轮的接触应力、摩擦应力等。

在研究更精确的气门振动模型、凸轮挺柱副的动力润滑、非对称凸轮型线以及凸轮型线的拟合等方面,国内外都有很大的发展。

1.3Pro/E及ANSYS的简介1.3.1Pro/E的现状及功能特点Pro/Engineer是由美国PTC(Parametric Technology Corporation)公司开发研制的三维数字化设计、分析及制造软件。

目前,全球有超过四万家公司的五百多万名工程师和设计师在使用Pro/E[2]。

它建立在极大的性能优势之上,把创造性的新技术带到了每一位工程师和设计师的手中。

它集零件设计、大型组件设计、运动分析、造型设计、数据库管理等功能于一体,具有参数化设计,特征驱动,单一数据库等特点,大大加快了产品的开发速度,这些技术超越了纯粹的参数化系统和那些已经过时的所谓混合建模系统。