JB 8588—1997 电焊机用冷却风机的安全要求

国标汇总

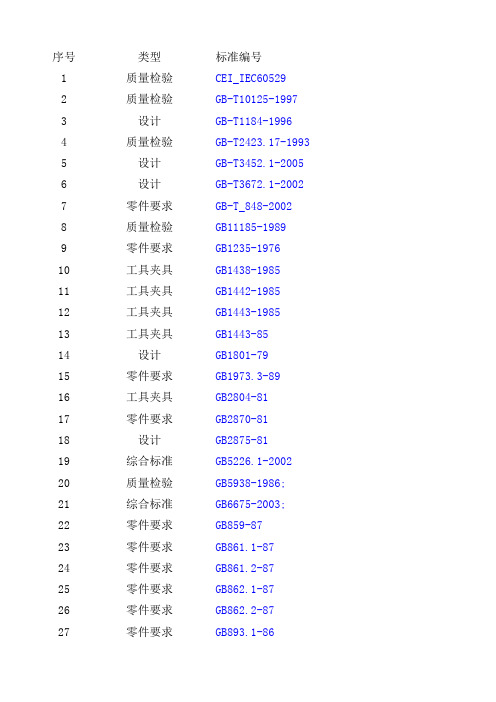

序号类型标准编号1质量检验CEI_IEC605292质量检验GB-T10125-1997 3设计GB-T1184-19964质量检验GB-T2423.17-1993 5设计GB-T3452.1-2005 6设计GB-T3672.1-2002 7零件要求GB-T_848-20028质量检验GB11185-19899零件要求GB1235-197610工具夹具GB1438-198511工具夹具GB1442-198512工具夹具GB1443-198513工具夹具GB1443-8514设计GB1801-7915零件要求GB1973.3-8916工具夹具GB2804-8117零件要求GB2870-8118设计GB2875-8119综合标准GB5226.1-200220质量检验GB5938-1986;21综合标准GB6675-2003;22零件要求GB859-8723零件要求GB861.1-8724零件要求GB861.2-8725零件要求GB862.1-8726零件要求GB862.2-8727零件要求GB893.1-8628零件要求GB893.2-8629零件要求GB894.1-8630零件要求GB894.2-8631零件要求GB895.1-8632零件要求GB895.2-8633零件要求GB896-8634零件要求GB93-8735零件要求GB959.2-8636零件要求GBT121-198637零件要求GBT1239.1-2009 38零件要求GBT1239.2-2009 39零件要求GBT1239.3-2009 40零件要求GBT1358-2009 41材料成份GBT13818-2009 42材料成份GBT13821-2009 43工具夹具GBT1443-1996 44设计GBT14486-1993 45设计GBT15055-2007 46材料成份GBT15114-2009 47材料成份GBT15115-2009 48质量检验GBT1732-1993 49质量检验GBT1765-1979 50质量检验GBT1771-1991 51工艺操作GBT18685-2002 52设计GBT192-200353设计GBT197-200354零件要求GBT1972-2005 55设计GBT23935-200956质量检验GBT2423.2-200857质量检验GBT2828.1-200358零件要求GBT3452.2-200759工具夹具GBT3461.1-199460材料成份GBT470-200861综合标准GBT4863-200862质量检验GBT6739-200663零件要求GBT895.2-198664零件要求GBT95-200265零件要求GBT959.3-198666工具夹具GBT968-200767工具夹具GBT969-200768零件要求GBT97.1-200269综合标准GBZ18728-200270质量检验GB_1764-1979(1989) 71质量检验HB5033-197772质量检验HB5041-199273质量检验HBZ5072-199274综合标准JB-T10051—199975零件要求JB-T3411.114-1999 76环境安全JB-T5073-199177环境安全JB-T6047—9278环境安全JB-T6055—9279环境安全JB-T6056—9280环境安全JB-T6953—9381综合标准JB-T8103-199882环境安全JB-T9878—199983环境安全JB-T9879—199984环境安全JB10040—1999 85环境安全JB10046—1999 86环境安全JB10139—1999 87环境安全JB10146—1999 88环境安全JB10227—2001 89环境安全JB10229—2001 90环境安全JB10230—2001 91其它JB1601—9392环境安全JB3350—9393环境安全JB3380—1999 94环境安全JB3643—2000 95环境安全JB3915—8596环境安全JB4029—2000 97环境安全JB5319.2—91 98环境安全JB5320—2000 99环境安全JB5545—91 100环境安全JB5723—91 101环境安全JB6028—1998 102环境安全JB6109—92 103环境安全JB6110—92 104环境安全JB6113—92 105环境安全JB7018—93 106环境安全JB7741—95 107环境安全JB8434—96 108环境安全JB8515—1997 109环境安全JB8516—1997 110环境安全JB8518—1997 111其它JB8519—1997112环境安全JB8524—1997 113环境安全JB8525—1997 114环境安全JB8551—1997 115环境安全JB8588—1997 116环境安全JB8654—1997 117环境安全JB8655—1997 118环境安全JB8677—1997 119环境安全JB8686—1998 120环境安全JB8716—1998 121环境安全JB8799—1998 122环境安全JB8836—1999 123环境安全JB8890—1999 124环境安全JB8891—1999 125环境安全JB8912—1999 126环境安全JB8913—1999 127环境安全JB8918—1999 128环境安全JB9048—1999 129环境安全JB9063—1999 130环境安全JB9537—1999 131环境安全JB9650—1999 132环境安全JB9962—1999 133环境安全JB9967—1999 134环境安全JB9968—1999 135环境安全JB9969—1999 136环境安全JB9970—1999 137环境安全JB9971—1999 138环境安全JB9972—1999 139环境安全JB9973—1999140环境安全JB9974—1999 141环境安全JB9975—1999 142环境安全JB9976—1999 143环境安全JB9977—1999 144工艺操作JBT10175-2008 145工艺操作JBT9197-2008 146零件要求JBZQ4247-2006 147质量检验JBZQ4268-2006 148零件要求JISB2804149综合标准JS7740—95 150质量检验QB-T3826-1999 151质量检验QBT3820-1999 152质量检验QBT3832-1999 153质量检验QJ2027-1990 154质量检验QJ456-1988文件名机壳提供的防护等级.pdf人造气氛腐蚀试验盐雾试验.pdf形状位置公差未注公差值.pdf电工电子产品基本环境试验规程试验Ka盐雾试验方法.PDF液压气动用O型橡胶密封圈+基本尺寸系列及公差.pdf橡膠製品公差.pdf小垫圈_A级.pdf漆膜弯曲试验(锥形轴).pdfO型橡胶密封圈尺寸系列.pdf锥柄麻花钻.pdf直柄工具用传动扁尾及套筒的尺寸和公差.pdf工具柄自锁圆锥的尺寸和公差.pdf工具柄自锁圆锥的尺寸和公差.pdf公差与配合+尺寸至500mm孔、轴公差带与配合.pdf小型圆柱螺旋压缩弹簧尺寸及参数.pdf组合夹具元件结构要素.pdf冷冲模零件技术条件.pdf冷冲模典型组合技术条件.pdf机械安全机械电气设备第1部分:通用技术条件.pdf轻工产品金属镀层和化学处理层的耐磨蚀试验方法中性盐雾试验(NSS)法.pdf 国家玩具安全技术规范.pdf轻型弹簧垫圈.pdf内齿锁紧垫圈.pdf内锯齿锁紧垫圈.pdf外齿锁紧垫圈.pdf外锯齿锁紧垫圈.pdf孔用弹性挡圈A型.pdf孔用弹性挡圈B型.pdf轴用弹性挡圈A型.pdf轴用弹性挡圈B型.pdf孔用钢丝挡圈.pdf轴用钢丝挡圈.pdf开口挡圈.pdf标准型弹簧垫圈.pdf挡圈技术条件钢丝挡圈.pdf销技术条件.pdf冷卷圆柱螺旋弹簧技术条件,第1部分:拉伸弹簧.pdf冷卷圆柱螺旋弹簧技术条件,第2部分:压缩弹簧.pdf冷卷圆柱螺旋弹簧技术条件,第3部分:扭转弹簧.pdf圆柱螺旋弹簧尺寸系列.pdf压铸锌合金.pdf锌合金压铸件.pdf机床和工具柄用自夹圆锥.pdf工程塑料模塑塑料件尺寸公差.pdf冲压件未注公差尺寸极限偏差.pdf铝合金压铸件.pdf压铸铝合金.pdf漆膜耐冲击测定法.pdf测定耐湿热、耐盐雾、耐侯性(人工加速)的漆膜制备法.pdf 色漆和清漆耐中性盐雾性能的测定.pdf搓、滚制普通螺纹前的毛坯直径.pdf普通螺纹基本牙型.pdf普通螺纹_公差.pdf碟形弹簧.pdf圆柱螺旋弹簧设计计算.pdf电工电子产品环境试验第2部分:试验方法试验B:高温.pdf 逐批抽样检验计划.pdf液压气动用O形橡胶密封圈第2部分.pdf机用和手用丝锥.pdf锌锭.doc机械制造工艺基本术语.pdf色漆和清漆铅笔法测定漆膜硬度.pdf轴用钢丝挡圈.pdf平垫圈C级.PDF挡圈技术条件+切制挡圈.pdf丝锥螺纹公差.pdf丝锥技术条件.pdf平垫圈A级.PDF制造业企业资源计划(ERP)系统功能结构技术规范.PDF漆膜厚度测定法.pdf镀层和化学覆盖层的选择原则与厚度系列.pdf硬铬、乳白铬镀层质量检验.pdf电镀铬工艺.pdf金属切削机床液压系统通用技术条件.doc螺母尺寸.pdf热处理车间空气中有害物质的限值.doc热处理盐浴有害固体废物无害化处理方法.doc锻造车间环境保护导则.doc冲压车间环境保护导则.doc铸造冲天炉烟尘排放标准.doc碟式分离机技术条件.doc金属切削机床粉尘浓度的测定.doc金属切削机床油雾浓度测量方法.doc花键轴铣床安全防护技术条件.doc机床电器噪声的限值及测定方法.doc滚齿机安全防护技术条件.doc冲天炉与冲天炉加料机安全要求.doc剃齿机安全防护技术条件.doc螺纹铣床安全防护技术条件.doc短螺纹铣床安全防护技术条件.doc额定电压300/500V橡皮绝缘固定敷设电线.doc 机械压力机、安全技术要求.doc木工平刨床、安全.doc小型弧焊变压器安全要求.doc液压机、安全技术条件.doc磨床砂轮防护罩安全防护技术要求.doc有轨巷道堆垛起重机安全规范.doc剪叉式升降台安全规程.doc铸造机械安全防护技术条件.doc单锯片手动进给木工圆锯机结构安全.doc工程机械安全标志和危险图示通则.doc单轴木工铣床结构安全.doc自动进给纵剖木工圆锯机结构安全.doc木工机用刀具安全技术条件.doc单轨小车悬挂输送机安全规程.doc金属切削加工安全要求.doc热处理环境保护技术要求.doc矿用绞车安全要求.doc矿井提升机和矿用提升车安全要求.doc地下铲运机安全要求.doc矿井提升机和矿用提升绞车盘形制动器.doc容积式空气压缩机安全要求.doc离心机安全要求.doc凿岩机械与气动工具噪声限值.doc电焊机用冷却风机的安全要求.doc容积式和离心式冷水(热泵)机组安全要求.doc单元式空气调节机安全要求.doc厂用防爆断路器.doc分离机安全要求.doc汽车起重机和轮胎起重机安全规程.doc砂轮机安全防护技术条件.doc往复式割草机安全技术要求.doc往复式内燃机安全要求.doc中小功率柴油机排气污染物排放限值.doc矿用炮孔钻机安全要求.doc矿用人车安全要求.doc液压防爆提升机和提升绞车安全要求.doc冷轧管机噪声测量与限值.doc房间风机盘管空调器安全要求.doc户内、户外防腐防爆异步电动机、环境技术要求(机座号45~710).doc 隔爆型转换开关.doc联合冲剪机安全技术条件.doc液压机噪声限值.doc开式压力机噪声限值.doc棒料剪断机、鳄鱼式剪断机、剪板机噪声限值.doc冲型剪切机、联合冲剪机噪声限值.doc弯管机、三辊卷板机噪声限值.doc滚丝机、卷簧机、制钉机噪声限值.doc空气锤噪声限值.doc闭式压力机噪声限值.doc自动镦锻机、自动切边机、自动搓丝机、自动弯曲机噪声限值.doc板料折弯机、折边机噪声限值.doc双盘摩擦压力机噪声限值.doc热处理质量控制要求.pdf不锈钢和耐热钢热处理.pdf普通螺纹内、外螺纹余留长度.钻孔余留深度,螺栓突出螺母的末端长度.pdf 镀硬铬.pdfC形扣环(卡簧).pdf机械工业含油废水排放规定.doc轻工产品金属镀层和化学处理层的耐腐蚀试验方法中性盐雾试验(NSS)法.pdf 轻工产品金属镀层和化学处理层的耐磨试验方法.pdf轻工产品金属镀层腐蚀试验结果的评价.pdf金属镀覆层耐盐雾试验方法.pdf硬铬镀层技术条件.pdf。

电焊机的安全使用与要求

电焊机的安全使用与要求电焊机是一种用于焊接金属的设备,由于工作原理特殊,使用时需要特别注意安全事项,以保障自身安全和机器的正常使用。

下面是电焊机的安全使用与要求的介绍。

1.选择合适的电焊机2.电焊机的安装与调试安装电焊机时,应在通风良好的地方,并保持机器周围的环境干燥清洁,确保机器通风良好,避免积尘和潮湿对机器的影响。

在调试电焊机前,应详细阅读使用说明书,了解各种控制开关的功能和用途,并确保所有按钮、开关、接头等都处于完好状态。

3.使用适当的焊接防护措施使用电焊机时,必须戴上焊接头盔、焊接手套、工作服、焊接鞋等防护装备,以防止火花、热辐射、电弧等对人身安全造成伤害。

在进行高温焊接时,应注意防止紫外线、红外线等对眼睛的伤害,使用专业防护眼镜或面罩,并确保工作区域保持干净整洁,避免绊倒或撞到物体。

4.与电源的安全连接在使用电焊机时,必须使用配套的电缆和插头,并确保电缆接头的连接牢固可靠,防止电弧的产生和漏电的发生。

同时,应定期对电焊机的电缆和插头进行检查,避免老化或损坏,及时更换。

5.安全用电在使用电焊机时,应注意用电安全,选择符合要求的电源电压和容量,并使用专用的焊接插座,避免因电压不稳或额定电流不足而造成机器故障或人身安全事故。

禁止将电焊机插头插入电源插座前,确认电源是否断开,并注意接地保护,防止感应电流和漏电。

6.焊接过程中的注意事项在焊接过程中,应避免过度疲劳、饮酒和药物的影响,保持头脑清醒,集中注意力。

同时,应注意焊接区域周围的环境安全,防止火花飞溅引起火灾。

7.焊接结束后的安全处理在焊接结束后,应切断电源并等待电焊机冷却后,才能进行清理、检查和维护工作。

在清理过程中,要避免直接用水冲洗电焊机,以免电器元件受潮。

8.定期检查与维护对电焊机定期进行检查和维护,如清理焊枪、更换磨损的电极、调整控制参数等,确保电焊机的正常运行和安全性能。

总之,电焊机是一种高风险的设备,使用时必须严格遵守相关安全规定和操作要求,并加强对电焊机的检查、维护和保养工作,以确保使用的安全可靠性,防止事故的发生。

风机安全操作规程及注意事项模版

风机安全操作规程及注意事项模版第一章总则1.为保障工作人员的生命安全和设备的正常运行,制定本操作规程。

2.本规程适用于风机的安全操作和维护,适用于所有工作人员。

第二章安全操作规程1.前期准备1.1 风机设备应经过检修合格方可投入使用。

1.2 风机设备应有明确的操作和维护流程,并在设备附近设置明显的操作指示牌。

1.3 工作人员应熟悉设备的工作原理、操作流程和应急措施。

2.操作准则2.1 操作前,工作人员应佩戴相关的劳动保护用品,包括安全帽、安全鞋、耳塞等。

2.2 在操作风机时,严禁戴长发、戴松散的服装和饰品。

2.3 操作时应保持机器周围的清洁,防止杂物掉入或卡入设备。

2.4 在启动风机前,应先检查设备的电源和电气元件是否正常。

2.5 启动风机时,应保持周围人员的安全距离,以免发生意外。

3.维护保养3.1 定期对风机设备进行维护保养,保持设备的良好状态。

3.2 检查设备运转过程中的异常声音和振动,及时进行处理。

3.3 定期检查设备的电气线路,保证连接正常,没有松动或短路现象。

3.4 维护人员应按照设备的要求进行润滑,保持设备的良好润滑状态。

4.应急措施4.1 发现设备异常情况时,应立即停止运行,并通知相关人员进行处理。

4.2 当设备发生故障无法自行处理时,应立即停止运行,并报告主管人员。

4.3 在发生火灾等紧急情况时,应按照应急预案进行相应的处理,并通知相关人员。

第三章注意事项1.操作时要集中注意力,不得在操作过程中与他人交谈或分散注意力。

2.禁止在设备运行时随意触摸设备或将手放入设备内部。

3.禁止在设备附近吸烟、使用明火或进行其他危险行为。

4.在进行设备维护和检修时,应切断电源并采取相应的安全措施。

5.设备停机后,应及时清理设备周围的杂物和积尘,保持设备的清洁。

6.工作人员应定期参加相关的安全培训,提高安全意识和操作技能。

第四章其他1.不得将本规程外借、复制或用于其他商业用途。

2.本规程由企业安全管理部门负责解释,如有疑问或建议,请及时反馈。

电焊机安全要求措施

电焊机安全要求措施1. 概述电焊机是一种常见的工业设备,用于进行电焊操作。

由于其涉及高温、高电压和潜在的电击风险,因此需要采取一系列安全要求措施以确保使用者的安全。

本文将介绍电焊机的安全要求措施,包括使用前的准备、操作过程中的注意事项以及使用后的安全措施。

2. 使用前的准备在使用电焊机之前,有一些必要的准备工作需要进行,以确保使用者和周围环境的安全。

2.1 工作场所准备在进行电焊操作之前,应选择合适的工作场所,并遵循以下要求:•工作场所应远离易燃物和易爆物,以避免发生火灾或爆炸事故。

•应确保工作场所通风良好,以排除焊接产生的有毒气体和烟尘。

•工作区域应保持整洁,不得有湿度、油污和杂物,以减少意外事故发生的风险。

2.2 个人防护装备在使用电焊机时,必须佩戴适当的个人防护装备,以最大程度地降低潜在的伤害。

以下是建议的个人防护装备:•戴上防护眼镜或面具,以保护眼睛免受焊接飞溅物的伤害。

•穿戴耐火衣和手套,以保护皮肤免受高温和火焰的伤害。

•戴上防护帽或头盔,以保护头部免受可能掉落的物体伤害。

此外,还应确保个人防护装备完好并适合工作环境,必要时进行更换。

2.3 电焊机检查在进行焊接操作之前,应对电焊机进行必要的检查,以确保其安全可靠。

以下是一些常见的电焊机检查项目:•检查电焊机的电源线和插头是否完好无损。

•检查电焊机的外壳是否存在破损或松动,需要及时修复。

•检查焊接电缆和焊枪是否处于良好状态,如有损坏或老化应进行更换。

•检查电焊机的接地线连接是否牢固可靠。

如果发现电焊机存在问题或损坏,应立即停止使用,并寻求专业人员的帮助进行修理或更换。

3. 操作过程中的注意事项在进行电焊操作时,应遵循一些基本的注意事项,以确保自身和周围的安全。

3.1 电源管理电焊机通常使用高电压电源进行工作,因此必须注意以下事项:•确保电焊机的电源线与电源插座连接牢固,避免插拔时出现电击风险。

•切勿将电焊机放置在潮湿地面或积水处,以避免触电危险。

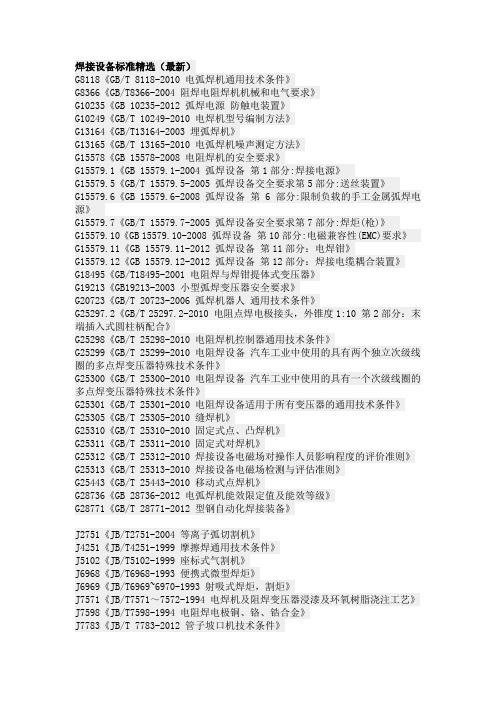

焊接设备标准精选(最新)

焊接设备标准精选(最新)G8118《GB/T 8118-2010 电弧焊机通用技术条件》G8366《GB/T8366-2004 阻焊电阻焊机机械和电气要求》G10235《GB 10235-2012 弧焊电源防触电装置》G10249《GB/T 10249-2010 电焊机型号编制方法》G13164《GB/T13164-2003 埋弧焊机》G13165《GB/T 13165-2010 电弧焊机噪声测定方法》G15578《GB 15578-2008 电阻焊机的安全要求》G15579.1《GB 15579.1-2004 弧焊设备第1部分:焊接电源》G15579.5《GB/T 15579.5-2005 弧焊设备交全要求第5部分:送丝装置》G15579.6《GB 15579.6-2008 弧焊设备第6部分:限制负载的手工金属弧焊电源》G15579.7《GB/T 15579.7-2005 弧焊设备安全要求第7部分:焊炬(枪)》G15579.10《GB 15579.10-2008 弧焊设备第10部分:电磁兼容性(EMC)要求》G15579.11《GB 15579.11-2012 弧焊设备第11部分:电焊钳》G15579.12《GB 15579.12-2012 弧焊设备第12部分:焊接电缆耦合装置》G18495《GB/T18495-2001 电阻焊与焊钳提体式变压器》G19213《GB19213-2003 小型弧焊变压器安全要求》G20723《GB/T 20723-2006 弧焊机器人通用技术条件》G25297.2《GB/T 25297.2-2010 电阻点焊电极接头,外锥度1:10 第2部分:末端插入式圆柱柄配合》G25298《GB/T 25298-2010 电阻焊机控制器通用技术条件》G25299《GB/T 25299-2010 电阻焊设备汽车工业中使用的具有两个独立次级线圈的多点焊变压器特殊技术条件》G25300《GB/T 25300-2010 电阻焊设备汽车工业中使用的具有一个次级线圈的多点焊变压器特殊技术条件》G25301《GB/T 25301-2010 电阻焊设备适用于所有变压器的通用技术条件》G25305《GB/T 25305-2010 缝焊机》G25310《GB/T 25310-2010 固定式点、凸焊机》G25311《GB/T 25311-2010 固定式对焊机》G25312《GB/T 25312-2010 焊接设备电磁场对操作人员影响程度的评价准则》G25313《GB/T 25313-2010 焊接设备电磁场检测与评估准则》G25443《GB/T 25443-2010 移动式点焊机》G28736《GB 28736-2012 电弧焊机能效限定值及能效等级》G28771《GB/T 28771-2012 型钢自动化焊接装备》J2751《JB/T2751-2004 等离子弧切割机》J4251《JB/T4251-1999 摩擦焊通用技术条件》J5102《JB/T5102-1999 座标式气割机》J6968《JB/T6968-1993 便携式微型焊炬》J6969《JB/T6969~6970-1993 射吸式焊炬,割炬》J7571《JB/T7571~7572-1994 电焊机及阻焊变压器浸漆及环氧树脂浇注工艺》J7598《JB/T7598-1994 电阻焊电极铜、铬、锆合金》J7783《JB/T 7783-2012 管子坡口机技术条件》J7818《JB/T7818-1995 电焊机用转换开关》J7902《JB/T7902-1999 线型像质计》J7947《JB/T7947-1999 等压式焊炬割炬》J7950《JB/T7950-1999 快速割嘴》J8588《JB8588-1997 电焊机用冷却风机的安全要求》J8679《JB/T8679-1998 炭弧气刨炭棒物理及使用性能》J8747《JB/T8747~8748-1998 手工钨极惰性气体保护弧焊机》J8795《JB/T8795-1998 水电解氢氧发生器》J8833《JB/T8833-2001 焊接变位机》J9187《JB/T9187-1999 焊接滚轮架》J9191《JB/T9191-1999 等离子喷焊枪技术条件》J9192《JB/T9192-1999 等离子喷焊电源》J9528《JB/T9528-1999 原动机弧焊发电机组》J10101《JB/T10101-2000 固定式凸焊机》J10113《JB/T10113-2002 电阻焊设备两端与水冷连接块相连的次级连接电缆尺寸和特性》J10248《JB/T10248-2001 汽油切割机》J10255《JB/T10255-2001 电阻焊设备-电极接头:圆锥配合、外锥度1:10》J10256.1《JB/T10256.1-2001 电阻点焊-电极握杆:配合锥度1:10》J10256.2《JB/T10256.2-2001 电阻点焊-电极握杆:莫氏锥度配合》J10256.3《JB/T10256.3-2001 电阻点焊-电极握杆:末端插入式圆柱柄配合》J10257《JB/T10257-2001 电阻焊设备-用于电极挡块的绝缘销》J10258《JB/T10258-2001 电阻凸焊用的凸点》J10498《JB/T 10498-2005 电焊机专用转换开关》J50078《JB/T50078-1999 干式回火保险器产品质量分等》J50079《JB/T50079-1999 空气等离子弧切割机产品质量分等》J50145《JB/T50145-2000 座标式气割机产品质量分等》J54351《JB/T54351-1999 射吸式焊炬,割炬产品质量分等》JG94《JG/T 94-2013 钢筋气压焊机》JG5063《JG/T 5063-1995 钢筋电渣压力焊机》DB747《电焊设备标准(2)》(93年合订本)内含以下标准:JB685-92直流弧焊发电机JB3643-92小型弧焊变压器安全要求JB/T 6230-1992 小型电热式电焊条烘干炉技术条件JB/T 6231-1992 电阻点焊设备电极冷却管JB/T 6232-1992 电焊条保温筒技术条件JB/T 6233-1992 焊丝盘、焊丝卷尺寸DB799《电焊设备标准(3)》(94年合订本)内含以下标准:JB/T 2751-1993 等离子弧切割机JB/T 7106-1993 水再压缩空气等离子弧切割机JB/T 7107-1993 弧焊设备电焊钳的安全要求JB/T 7108-1993 碳弧气刨机JB/T 7109-1993 等离子弧焊机DB883《电焊设备标准(4)》(98年合订本)内含以下标准:JB/T 7783-1995 气动式管子坡口机技术条件JB/T 8323-1996 螺柱焊机JB/T 8442.1-1996 电阻焊水冷次级连接电缆第1部分:双芯连接电缆的规格和技术要求JB/T 8442.2-1996 电阻焊水冷次级连接电缆第2部分:单芯连接电缆的规格和技术要求JB/T 8442.3-1996 电阻焊水冷次级连接电缆第3部分:试验要求DB861《弧焊电源标准(1)》(97年合订本)内含以下标准:JB/T 7824-1995 逆变式弧焊整流器技术条件JB/T 7834-1995 弧焊变压器JB/T 7835-1995 弧焊整流器DB964《电焊机专业卷(1)》(99年合订本)内含以下标准:JB/T 3158-1999 电阻点焊直电极JB/T 3946-1999 凸焊机电极平板槽子JB/T 3947-1999 电阻点焊电极接头JB/T 3948-1999 电阻点焊电极帽JB/T 3957-1999 点焊设备电极锥度配合尺寸JB/T 4158-1999 缝焊焊轮坯料尺寸JB/T 8086-1999 摩擦焊机JB/T 9526-1999 TIG焊焊炬技术条件JB/T 9527-1999 点焊设备圆锥塞规和圆锥环规JB/T 9528-1999 原动机弧焊发电机组JB/T 9529-1999 电阻焊机变压器通用技术条件JB/T 9530-1999 电阻焊设备的绝缘帽和绝缘衬套JB/T 9531-1999 点焊电极挡块和夹块JB/T 9532-1999 MIG/MAG焊焊枪技术条件JB/T 9533-1999 焊机送丝装置技术条件JB/T 9534-1999 引弧装置技术条件JB/T 9959-1999 电阻点焊内锥度1:10的电极接头JB/T 9960-1999 电阻点焊凸型电极帽JB/T 10101-1999 固定式点、凸型电极帽JB/T 10110-1999 电阻焊机控制器通用技术条件JB/T 10113-1999 电阻焊设备两端与水冷连接块相连的次级连接电缆的尺寸与特性JB/T 56054.1-1999 电焊机产品质量分等总则JB/T 56054.2-1999 电焊机产品质量分等弧焊变压器JB/T 56054.3-1999 电焊机产品质量分等小型弧焊变压器JB/T 56054.4-1999 电焊机产品质量分等弧焊整流器JB/T 56054.5-1999 电焊机产品质量分等 MIG/MAG弧焊机JB/T 56054.6-1999 电焊机产品质量分等手工钨极惰性气体保护弧焊机(TIG 焊机)JB/T 56054.7-1999 电焊机产品质量分等原动机-弧焊发电机组JB/T 56054.8-1999 电焊机产品质量分等 TIG焊焊炬JB/T 56054.9-1999 电焊机产品质量分等电焊机用冷却风机JB/T 56054.10-1999 电焊机产品质量分等 MIG/MAG焊焊枪JB/T 56054.11-1999 电焊机产品质量分等电阻焊机控制器JB/T 56054.12-1999 电焊机产品质量分等摩擦焊机。

电焊机安全要求

电焊机安全要求电焊机是一种常用的工业设备,它可以用来连接金属或合金。

由于电焊机的工作原理和高温状态,使用电焊机时需要注意一些安全要求。

在使用电焊机的时候,应该先确保自己看过安全手册并遵循安全规范和要求。

下面是一些基本的电焊机安全要求,希望能够帮助读者在使用电焊机时更加安全。

1. 穿戴正确的保护装备在操作电焊机前,应穿戴合适的保护装备以保护自身,并防止可能的电击、火焰、高温和飞溅伤害等。

建议穿戴以下装备:•戴上护目镜、面部屏障或面罩,以保护面部和眼睛不受高温和飞溅的伤害。

•穿戴防火服、手套和靴子,以保护身体不被火焰和高温伤害。

•使用隔热垫和隔热毯来避免电极引起的热损伤。

2. 检查设备在使用电焊机前,应该对设备进行检查,确保其处于良好状态。

以下是一些注意点:•检查焊枪和电源线是否完好无损。

•确保工作地点周围没有可燃物。

•检查气体管道和压力调节器是否正常。

3. 安装接地线接地是电焊机工作安全的重要保障。

当设备没有接地时,可能导致电击风险。

在操作电焊机之前,请确保设备已正确地安装好接地线。

4. 小心操作为了保证操作安全,请遵循以下指导:•避免将电源线和焊接电缆弄到一起。

•不要触碰裸露的电极和热敏部件。

•电焊机的部署需要装置在防火地区,且距人员和物体至少3个距离。

•不带手套、鞋子或袋子搬运电焊机或与机器沟通时不带金属材料。

5. 停机时注意事项电焊机是一种高温设备,因此停机时也需要特别注意:•当设备在使用时表明设备不可拔接地线、以避免导致电击伤害。

•当设备停机后,应等待设备完全冷却后再进行移动和储存。

•保持设备在干燥的环境,并放置在防火的地方。

•保持电极引头保持干燥和无污染状态。

总结以上是一些基本的电焊机安全要求。

我们需要时刻注意自己的安全,严格按照安全规范和要求来使用设备。

只有在操作时严格遵守相关规定,才能最大程度地避免事故的发生。

助燃、冷却风机岗位安全操作规程

助燃、冷却风机立柱安全操作规程

1、上岗前正确佩戴和使用耳塞等劳动保护用品,熟知本岗位的安

全操

灭火设备的操作程序和使用方法。

2、进入工作岗位,必须对本岗所有的安全装置、防护设施进行全

面检查,如果发现任何异常,应立即处理或向主控室报告。

3、启动风机前,必须有工长、电工、维修工、四名操作员同时在场,共同

确认安全后,方可开机。

4、风机运转后,任何人不得靠近电机,

不要在风扇附近晾干衣服,严禁往风

在机器的电缆头上喷水。

5、班中严格执行门禁制度,未经批准,严禁非操作人员进入控制室。

6、检修或处理机电故障时,必须停机、断电、挂牌,选择开关打

到零位。

检修完毕,及时将现场清理干净,安全装置、防护设施复位,否则,不准开机。

7、班前、班中严禁饮酒,严禁穿长外套作业,严禁做与工作无关

的事。

8、作业现场必须保持清洁,整洁,安全通道畅通无阻。

电焊机使用安全要求 (2)

一、电焊机的安全要求:1、电焊机必须符合现行有关焊机标准的安全要求。

2、电焊机的工作环境应与焊机技术上说明书的规定相符。

特殊环境条件下,如在气温过低或过高、湿度过大、气压过低以及在腐蚀性或爆炸性等特殊环境中作业、应使用适合特殊环境条件性能的电焊机,或采取必5、电焊机外露的带电部分应设有完好的防护(隔离)装置,电焊机裸露接线柱必须设有防护罩。

6、使用插头、插座连接的电焊机,插销孔的接线端应用绝缘板隔离,并装在绝缘板平面。

7、电焊机的安全使用和维护:(1)焊接的安装与检修由电工负责;新电焊机或长期停用的电焊机在安装前要检查电焊机的绝缘电阻;(2)电网电压必须与电焊机输入电压相等;(3)必须将电焊机平稳地安放在通风良好、干燥的地方,不准靠近高热及易燃易爆危险的环境;行检修;(12)经常检查和保持焊机电源与电焊机的接线柱接触良好,保持螺帽紧固;(13)每半年应进行一次电焊机维修保养;当发生故障时,应立即切断焊机电源,及时进行检修。

9、电焊机的接地:(1)各种电焊机(交流、直流)、电阻焊机等设备或外壳、电气控制箱、焊机组等,都应按要求接地或接零,防止触电事故;(2)焊机的接地或接零装置必须经常保持连接良好,定期检测接地或接零系统的电气性能;接需要载流量和长度,按焊机配用电缆标准的规定选用。

电缆应轻便柔软,能任意弯曲或扭转,便于操作。

2、电缆外皮必须完整、绝缘良好、柔软,绝缘电阻不得小于1MΩ,电缆线损坏时应及时修补完好或更换。

3、连接焊机与焊钳必须使用柔软电缆线,长度一般不宜超过20m-30m 截面积应根据焊接电流的大小来选取,以保证电缆不致过热而损坏绝缘层。

4、焊机的电缆线应使用整根导线,中间不应有连接接头。

当工作需要接长导线时,应使用接头连接器牢固连接,连接处应保持绝缘良好,而且接头不要超过2个。

四、焊接场所应有通风除尘设施,防止焊接烟尘和有害气体对焊工造成危害。

五、做好个人防护。

焊接操作时,应按劳动保护要求穿好工作服、焊工防护鞋、戴电焊手套,并保持干燥和清洁。

电焊机及其设备的使用安全规定范本(2篇)

电焊机及其设备的使用安全规定范本一、一般规定1. 使用电焊机及其设备前,必须经过专业培训和考试,并持有相应的证书。

2. 在使用电焊机及其设备时,必须严格按照操作规程进行操作,不得违规操作或超负荷使用。

3. 使用电焊机及其设备时,必须佩戴个人防护装备,如防护眼镜、防护手套、防护面具等。

二、操作要求1. 在操作电焊机前,必须检查其设备是否完好,电源是否正常,接地是否良好。

2. 在操作电焊机时,必须保持工作区域干燥、通风良好,防止积水、积尘等对设备造成损害。

3. 在操作电焊机及其设备时,必须保证周围无易燃物,以防止火灾的发生。

4. 在操作电焊机时,必须注意确保电焊机及其设备的冷却系统正常工作,不得违规使用。

5. 在操作电焊机及其设备时,必须遵循工艺参数要求,不得随意调整电流、电压等参数。

三、维护保养1. 在维护电焊机及其设备时,必须切断电源,并确保无电流通过设备。

2. 维护电焊机及其设备时,必须遵循操作手册的要求,不得随意拆卸或更换设备部件。

3. 维护电焊机及其设备时,必须定期清理设备的积尘、灰尘等杂物,保持设备清洁。

四、异常情况处理1. 在操作电焊机及其设备时,如发现设备出现异常情况,如异响、异味等,必须立即停机检查。

2. 在发生电焊机及其设备故障时,必须立即切断电源,并联系专业人员进行维修。

3. 在设备发生火灾或其他危险情况时,必须立即采取应急措施,保护自身安全,并通知相关部门。

五、环境保护1. 在使用电焊机及其设备时,必须妥善处理设备产生的废气、废水和废渣等。

2. 在废弃电焊机及其设备时,必须进行正确的处理,不得随意丢弃或弃置。

3. 在电焊过程中,必须合理选择焊接材料,减少对环境的污染。

六、其他规定1. 未经许可,任何人不得擅自使用电焊机及其设备,不得将设备借给未经专业培训的人员使用。

2. 严禁在操作电焊机及其设备时,饮酒、吸烟或进行其他妨碍安全操作的行为。

3. 在使用电焊机及其设备时,必须注意人身和设备安全,不得随意闹腾或进行危险的动作。

电焊设备安全要求标准

电焊设备安全要求标准

导言

电焊设备作为工业生产的必要设备之一,其安全性不仅关系到工作人员的生命安全,也关系到生产的正常进行。

因此,在进行电焊作业前,有必要了解电焊设备的安全要求标准。

电焊设备安全要求标准

1. 设备防护等级

电焊设备必须符合国家电气安全防护等级要求,一般情况下应符合IP23及以上的防护等级。

同时,电焊设备应具备与其功率相应的漏电保护措施。

在使用过程中,应注意设备的环境温度、湿度等因素,以确保设备的正常运行和使用寿命。

2. 电焊机使用规程

电焊机操作前,必须进行基本的操作规程培训和安全教育。

使用过程中,应遵循操作说明,保证设备正常运行,严禁超标操作。

在操作时,应戴好防护用具,如手套、口罩、护目镜等。

使用过程中,严禁站在金属地面或接地良好的地方,防止漏电危险。

3. 焊接电流控制

在进行电焊作业时,应控制所需的焊接电流,避免电流过大导致过热或溶脱。

在使用过程中,应根据不同的焊接材料和工艺要求,选择合适的焊接电流值。

4. 焊接材料质量

所使用的电焊材料应符合标准要求,并且应经过质量检测和认证。

当焊接材料出现明显瑕疵时,必须予以更换,以避免出现安全事故。

5. 环境安全要求

在电焊作业过程中,应严格遵守作业场所的环境安全规定,如严禁在易燃、易爆物品附近进行电焊作业,严禁在高空或危险地段进行电焊操作。

总结

对于电焊设备的安全要求,不仅仅是对电焊设备本身的要求,而是对整个作业环境及作业人员的要求。

只有全面了解电焊设备的安全要求标准,并且在实际操作过程中严格执行,才能确保电焊作业的安全性和可靠性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

电焊机用冷却风机的安全要求前言本标准是在GB 12350—90《小功率电动机的安全要求》的基础上,并根据GB 15579一1995《弧焊设备安全要求第1部分:焊接电源》(idt IEC974/1:1989)的有关要求制定的,以满足电焊机的配套需要。

本标准规定了电焊机用冷却风机的安全要求。

本标准的附录A是标准的附录;本标准的附录B、附录C是提示的附录。

本标准由全国电焊机标准化技术委员会提出并归口。

本标准起草单位:宁波前卫电机厂。

本标准主要起草人:周南强。

1 范围本标准规定了电焊机用冷却风机的安全要求及其试验方法和检验规则。

本标准适用于在各类电焊机内使用的由电容运转异步电动机驱动的各种轴流式或离心式电焊机用冷却风机(以下简称风机)。

由罩极式异步电动机驱动的风机应参照执行本标准。

本标准推荐的风机型号编制方法,见附录B(提示的附录)。

本标准推荐的风机的外形尺寸及安装尺寸,见附录C(提示的附录)。

2 引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

在标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 1971—80 电机线端标志与旋转方向GB/T 2423.3—93 电工电子产品基本环境试验规程试验Ca:恒定湿热试验方法(eqv IEC68—2—3:1984)GB/T 5171—91 小功率电动机通用技术条件GB 12350—90 小功率电动机的安全要求GB 15579—1995 弧焊设备安全要求第1部分:焊接电源(idt IEC974/1:1989)JB/Z 294—87 交流低压电机散嵌绕组匝间绝缘试验方法JB/Z 346—89 交流低压电机散嵌绕组匝间绝缘试验限值JB/T 5256—91 电焊机检查及抽样方法3 使用条件3.1 环境条件3.1.1 周围环境空气温度范围在工作时一10 ℃~+45 ℃;在运输和存储过程中一25 ℃~+55 ℃。

3.1.2 空气相对湿度在40 ℃时≤50%;在20℃时≤90%。

3.1.3 海拔不超过1 000 m。

3.1.4 周围空气中的灰尘、酸、腐蚀性气体或物质等不超过正常含量。

由于焊接过程而产生的这些物质除外。

3.2 供电电网要求供电电压应为220V或380V,其频率为50Hz。

供电电网品质应达到下列要求:a)电压的波形为实际正弦波形;b)电压的偏差不超过额定值的±10%;c)频率的偏差不超过额定值的±1%。

3.3特殊使用条件当使用条件不符合3.1、3.2时,用户应在订货时提出,与制造厂协商解决,但不得因此使本标准规定的安全要求有实质性的降低。

4 试验条件4.1 型式检验时环境温度10 ℃~40 ℃。

4.2 测量仪表的准确度或精度应不低于:a)电气测量仪表0.5级;b)温度计±0.5K。

4.3 被试验的风机应是新的、干燥的和装配完整的。

5 绝缘电阻风机定子绕组对机壳的绝缘电阻,在热态下不低于2.5 MΩ,在常态下不低于20 MΩ。

型式检验时绝缘电阻测量应在温升试验断电后5min内进行,出厂检验时在常态下进行。

绝缘电阻用500V兆欧表测量。

测量时,风机定子绕组、电容器等的接线应与正常工作时一样。

6 介电强度6.1 风机定子绕组对机壳的绝缘应能经受下述介电强度试验而无闪络或击穿现象发生。

试验电压应是交流50Hz、实际正弦波,试验电压(有效值)规定如下:——额定电压为220V的风机为2 000V;——额定电压为380V的风机为2 500V。

型式检验时,施加的电压应从不超过试验电压全值的一半开始,逐渐升高至全值,全值试验电压持续1min,然后降至全值的一半以下才可断开电源。

出厂检验时,全值试验电压持续5 s。

试验前应先按第5章测量绝缘电阻。

型式检验时应在温升试验后立即进行,出厂检验时在常态下进行。

试验应在风机静止不转动的状态下进行,定子绕组、电容器等的接线应与正常工作时一样。

试验设备的容量为每千伏试验电压不小于0.5 kV.A,整定动作电流为10mA。

6.2 风机出厂之后,在装入电焊机并承受其介电强度试验之前,一般不应重复进行本项试验,需要时允许按出厂检验的试验要求进行。

7 湿热风机应能经受正常使用和储存中可能出现的潮湿条件,是否符合要求,通过下述恒定湿热试验判定。

试验按GB/T 2423.3规定进行,并规定下述细则:a)试验开始时应先检测在常态下定子绕组对机壳的绝缘电阻;b)条件试验持续时间2d;c)条件试验后,用清洁布揩去表面潮气,立即在试验箱(室)内进行最后检测——先测量绝缘电阻,紧接着进行介电强度试验。

在试验的最后检测时,风机定子绕组对机壳之间的绝缘电阻不应小于1 Mn;定子绕组对机壳之间的绝缘应能经受1 min的介电强度试验而不发生闪络或击穿,介电强度试验电压值为6.1规定值的70%。

8 电气间隙和爬电距离按GB 15579规定,风机属于Ⅲ类过电压类别,用于3级或4级污染环境。

在风机电动机封闭外壳内可以适当降低污染等级,其电气间隙和爬电距离的具体限值正在考虑中。

风机的其余部分的电气间隙和爬电距离应按GB 15579的规定进行考核。

9 保护性导体的接线端9.1 风机应有保护性导体的接线端。

这个接线端应保证能与连接外部保护性导体的导线有可靠的、良好的电接触。

这个接线端应有标志符号“”,符号应清晰、耐久,不应标在螺钉、垫圈之类可拆卸零部件上。

通过目测及检查判定是否合格。

9.2 保护性导体的接线端与有可能因故障而带电的外露金属零部件之间应有良好的电连接。

通过用欧姆表检查它们之间是否形成通路,判定是否合格。

10 引出线10.1 连接风机定子绕组与电源及电容器的引出线必须符合该电线有关标准的规定。

按使用要求选用引出线的额定电压和耐热等级。

引出线的标称截面积,对电流不大于3A的风机应不小于0.5mm2;对电流大于3A但不大于6A的风机应不小于0.75 mm2。

10.2 在电动机内部的引出线应固定牢固,应有效地防止与转动部件接触。

10.3 导线连接处应套有符合有关标准的绝缘套管,并有可靠的机械固定。

10.4 焊接接头应给以机械固定,以保证在焊点万一松动时,导线仍保持在接头的应有位置上。

10.5 引出线穿过金属孔处必须有绝缘套管之类的防护装置。

通过目测检查和量测,判定是否合格。

11 温升11.1 温升限值风机绕组的温升不应超过表1规定的限值。

绝缘等级 A E B F H温升限值55 70 75 100 12011.2 试验方法11.2.1 风机应采用绝热的方式安装。

风机在试验时应处于自由进风和自由排风状态。

11.2.2 试验时,风机在额定频率、额定电压下持续运转,直至风机电动机各部分达到热稳定状态(即发热部件的温升速率不超过2 K/h)。

用电阻法测量绕组的温度。

11.2.3 除11.2.1、11.2.2已有规定外,试验方法按GB/T 5171的有关规定。

12 起动12.1 在85%额定电压下,风叶在任一位置时风机应都能起动。

通过下述试验判定是否合格。

将风机安装在试验架上,施以85%额定电压起动3次,应均能起动。

每次起动后,让风叶自然停转达到静止状态,再在该静止位置进行下一次起动。

12.2 风机在低温下应能起动。

通过下述试验判定是否合格。

风机不通电置于试验箱中,箱温逐渐下降至一10 ℃±2 ℃,保温1h后,在箱内施以90%额定电压起动一次,起动时间不应大于3min。

13 匝间绝缘风机定子绕组应能承受匝间绝缘耐冲击电压试验而不发生击穿,试验电压(峰值)规定如下:——额定电压为220V的风机为1 800V;——额定电压为380V的风机为2 200V。

试验方法按JB/Z 294、JB/Z 346规定。

本试验允许以短时升高电压试验代替,在风机电动机空载情况下施以130%额定电压,对电容运转异步电动机,其持续时间为1 min。

14 外接电源导线的接线端风机如装有利用螺钉、螺母或类似装置采外接电源导线的接线端子,它们应符合GB 12350—90第17章的规定。

15 电容器15.1 电容器应符合风机的使用要求,应作为风机的一部分经受本标准规定的试验。

15.2 电容器应能经受60次风机起动试验而不损坏。

试验在110%风机额定电压下进行,每次起动结束后,应有一个防止过热的断电间歇时间,该时间应不少于2min。

试验后,电容器应能正常工作。

15.3 电容器应安装牢固。

如确实不宜安装在风机上,则应在风机使用说明书中说明安装要求及安装方法。

15.4 电容器外壳如果是金属的,则应用附加绝缘将其与外露金属部件隔开。

16 振动风机在额定电压、额定转速下稳态运行时,其振动速度有效值不应大于表2规定。

振动测定方法见附录A(标准的附录)。

17 标志17.1 每台风机均应有铭牌。

铭牌上至少应标明下列项目:a)制造厂名、出厂年月或编号;b)风机名称及型号;c)额定电压;d)额定频率;e)输入功率;f)转速;g)接线图(在另有接线图标牌时不需标明);h)绝缘等级。

17.2 铭牌数据标志应在风机整个使用时期内不易磨灭。

17.3 风机定子绕组引出线端标志应符合GBl971的规定,刻在出线端或用标号片或管标明。

对于有接线板的风机,其标志应同时刻在接线板上。

可以用引出线颜色代替线端标志,此时接线图上应标出色别,接线板上也应标出色别。

引出线的颜色应按有关标准规定。

通过目测检验和核对全部数据资料,判定是否合格。

18 使用说明书每台风机在交货时应附有包含下述内容的使用说明书:a)产品概述;b)风机所符合标准的编号、名称;c)风量;d)出风方向;e)操作使用(例如环境条件、安装、接线、电容器安装)说明;f)电路图或接线图;g)电容器的电容量及额定电压;h)维修说明;i)质量保证期。

通过阅读使用说明书,判定是否合格。

19 检验规则19.1 每台风机需经制造厂检验部门检查合格后才能出厂,并应附有产品合格证。

19.2 每台风机应经过出厂检验,出厂检验应包括表3中给出的项目,全部项目均应检验合格。

19.3 凡属于下列情况之一者,应进行型式检验:a)试制的新产品;b)已定型的风机当设计、工艺或材料有重大改变,可能引起产品性能发生变化时;c)不经常生产的风机再次生产时;d)对批量生产的风机进行定期抽试,每年至少一次。

19.4 型式检验项目见表4。

19.5 型式检验的抽样及评定方法,除规定检查水平为S一1、标志(第17章)和使用说明书(第18章)按一般指标外,其余按JB/T 5256规定的配套件合格品重要指标(AQLA为4.0)的要求进行。

3)该项目在19.3d)定期抽试时,可以不进行检验。

附录 A(标准的附录)振动测定方法A1 仪器要求A1.1 仪器的频率响应范围应为10Hz至1 000Hz或1 000Hz以上。