1《滚动轴承 振动(加速度)技术条件及测量方法》研究报告

轴承的振动检查和温度检查

轴承的振动检查和温度检查一、引言轴承是机械设备中非常重要的部件之一,其正常运行对于设备的性能和寿命有着至关重要的影响。

为了确保轴承的正常运行,需要进行定期的振动检查和温度检查。

本文将详细介绍轴承的振动检查和温度检查的标准格式,以便工程师和技术人员能够准确进行检查和评估。

二、轴承的振动检查1. 检查设备和工具在进行轴承的振动检查前,需要确保所需的设备和工具齐备。

通常需要使用振动测量仪、加速度传感器和数据采集器等设备,以及相应的软件。

确保设备和工具的正常工作和准确性。

2. 检查振动参数将振动测量仪和加速度传感器安装在轴承上,启动设备并记录振动参数。

通常需要记录振动加速度、振动速度和振动位移等参数。

确保振动参数的准确性和稳定性。

3. 分析振动数据将采集到的振动数据导入相应的软件进行分析。

通过分析振动频谱、振动波形和振动趋势等数据,评估轴承的运行状态。

根据标准规定的振动限值,判断轴承是否存在异常振动。

如果振动超过标准限值,则需要进一步检查和维修轴承。

4. 记录和报告将振动检查的结果记录下来,并生成相应的报告。

报告应包括轴承的基本信息、振动参数、分析结果和建议措施等内容。

确保报告的准确性和完整性,并及时向相关人员汇报。

三、轴承的温度检查1. 检查设备和工具在进行轴承的温度检查前,需要确保所需的设备和工具齐备。

通常需要使用红外测温仪、温度计和记录表等设备,以及相应的软件。

确保设备和工具的正常工作和准确性。

2. 检查温度参数使用红外测温仪或温度计测量轴承的表面温度。

在不影响轴承正常运行的情况下,选择合适的测量点和测量方法。

记录下测量的温度数值。

3. 分析温度数据将采集到的温度数据导入相应的软件进行分析。

通过分析温度变化趋势和温度差异等数据,评估轴承的运行状态。

根据标准规定的温度限值,判断轴承是否存在异常温度。

如果温度超过标准限值,则需要进一步检查和维修轴承。

4. 记录和报告将温度检查的结果记录下来,并生成相应的报告。

轴承振动标准

轴承振动标准轴承振动是指轴承在运转过程中所产生的振动现象,它是轴承性能的一个重要指标。

轴承振动标准是对轴承振动进行评定和监测的依据,也是确保轴承正常运转的重要保障。

在实际工程中,合理的振动标准可以有效地评估轴承的运行状态,及时发现问题并采取相应措施,从而延长轴承的使用寿命,提高设备的运行效率。

首先,轴承振动标准的制定是基于轴承的工作环境和使用要求的。

不同类型的轴承在不同的工作条件下,其振动标准也会有所不同。

一般来说,振动标准包括振动速度、加速度和位移三个方面。

振动速度是指单位时间内振动的速度,加速度是指单位时间内振动速度的变化率,位移是指振动的位移距离。

这三个参数的测量和评定可以全面地反映轴承的振动状态,从而为轴承的运行提供可靠的依据。

其次,轴承振动标准的制定还需要考虑到轴承的工作频率和工作负荷。

不同转速和负荷下,轴承的振动特性也会有所不同。

因此,振动标准应当根据轴承的工作频率和工作负荷进行调整,以保证其准确性和实用性。

同时,振动标准还应当考虑到轴承的工作温度和润滑状态等因素,这些因素都会对轴承的振动产生影响,因此也需要纳入到振动标准的考量范围之内。

最后,轴承振动标准的制定需要结合国际标准和行业标准进行参考。

国际上已经有了一些关于轴承振动的标准规范,这些标准是在长期的工程实践和科研积累的基础上形成的,具有较高的权威性和可操作性。

同时,不同行业对于轴承振动的要求也会有所不同,因此需要结合具体的行业特点和实际需求,制定适合自身行业的振动标准。

综上所述,轴承振动标准的制定是一个综合考量多种因素的复杂过程,需要充分考虑到轴承的工作环境、使用要求、工作频率、工作负荷、工作温度、润滑状态等多方面因素,同时还需要参考国际标准和行业标准,以确保振动标准的科学性和实用性。

只有合理的振动标准才能有效地评估轴承的运行状态,及时发现问题并采取相应措施,从而保障轴承的正常运转,延长轴承的使用寿命,提高设备的运行效率。

滚动轴承的故障诊断方法研究

滚动轴承的故障诊断⽅法研究滚动轴承的故障诊断⽅法研究第1章绪论1.1研究的⽬的和意义滚动轴承是⽣产机械中的地位⽆可替代,当然也最易损坏的部件。

其运⾏状态会直接影响整台机械⼯作效率、精度寿命和可靠性。

滚动轴承的损坏会导致⽣产机械剧烈振动,并伴有强⼤噪声,不仅会影响产品的加⼯质量,严重时会导致⽣产机械的损坏或机械事故。

随着电机的⼴泛应⽤及其⾃动化程度的不断提⾼,对其安全性、精度和故障诊断的准确性的要求也随之提⾼。

传统的诊断⽅法不仅成本较⾼、准确率偏低,并且更新费⽤⾼,已然不能满⾜⾼科技设备的需求。

基于以上原因,本⽂在虚拟仪器的环境下,利⽤多传感器信息融合技术,实现滚动轴承的故障诊断,会对现在和将来的⽣产技术提供强有⼒的帮助。

1.2国内外电机滚动轴承故障诊断的研究现状近现代以来,国内和国外的研究机构及学者在电机滚动轴承故障诊断的理论、技术与⽅法等⽅⾯进⾏了⼤量的研究分析⼯作,发表了诸多研究成果。

在国外,美国南卡罗林娜⼤学运⽤振动响应的多参数多频率的⽅法,对具有裂纹的和损伤的故障轴承进⾏诊断,⽬前已经取得了良好的成果。

美国宾州⼤学采⽤alpha beta -gamma跟踪滤波器和Kalman滤波器,对轴承故障的智能预⽰实现了完美成功。

⽇本九州⼯业⼤学运⽤基因算法优化组合特征参数,成功诊断出⼯况滚动轴承微弱故障。

意⼤利的Cassino⼤学,使⽤⾃谱技术对出现的轴承进⾏检测,判断故障轴承的初始问题,到⽬前为⽌也取得了有效的研究成果。

国外的这些技术有我们值得借鉴的地⽅,去其糟粕取其精华,研究更有技术的故障轴承诊断系统。

在国内,当滚动轴承存在故障时,⼤都以振动检测为主,因为轴承故障后常伴随巨⼤的声响,以及明显的外观表现。

国内的主要研究成果如下图所⽰。

或⾃⾝故障等多个⽅⾯的原因,会对故障造成误判或错判,如:声级计传感器易受到噪声的⼲扰,不能准确、⽆失真的反映滚动轴承的真实信号,温度传感器由于易受到外界温度的⼲扰,也常会出现误判或者错判等等。

动态滚动轴承抗振性能评估和优化设计

动态滚动轴承抗振性能评估和优化设计摘要:动态滚动轴承是广泛应用于各种旋转设备中的一种重要组件。

它们承受着旋转力、振动和冲击负荷,因此其抗振性能对机械设备的运行稳定性和寿命有着重要影响。

本文将着重探讨动态滚动轴承的抗振性能评估方法,并提出相应的优化设计措施,旨在改善其抗振性能,提高机械设备的可靠性和寿命。

1. 引言动态滚动轴承广泛应用于各种机械设备中,如发电机、风机、压缩机等。

它们在运转过程中承受着旋转力、振动和冲击负荷,所以其抗振性能对机械设备的运行稳定性和寿命起着至关重要的作用。

因此,对动态滚动轴承的抗振性能评估和优化设计具有重要意义。

2. 抗振性能评估方法2.1 动态滚动轴承的振动测试动态滚动轴承的振动测试是评估其抗振性能的重要手段之一。

通过在实验台上加载旋转力和振动激励,采集轴承的振动信号,并进行信号的时域分析和频域分析,可以得到轴承的振动特性。

常用的振动参数包括振动加速度、振动速度和振动位移等。

2.2 轴承动态刚度测试轴承动态刚度是衡量其抗振能力的重要指标之一。

可以通过实验测量方法和数值模拟方法进行测试。

实验测量方法包括加载力和测量位移的方法,通过测量位移与加载力的关系曲线,可以计算得到轴承的动态刚度。

数值模拟方法采用有限元分析,可以通过模拟轴承在加载力下的变形和位移情况,计算得到动态刚度。

3. 抗振性能优化设计3.1 轴承优化设计参数轴承的优化设计参数主要包括轴承的内径、外径、滚珠数量、滚珠直径、接触角等。

其中,滚珠数量和滚珠直径对轴承的抗振性能有着直接的影响。

多个滚珠可以减小单个滚珠受力,提高整体的承载能力;较大的滚珠直径可以增加承载面积,减小单个滚珠的接触应力。

3.2 轴承材料优化设计轴承的材料选择对其抗振性能也有着重要影响。

传统的轴承材料如钢材具有较高的强度和刚度,但在承受振动负荷时容易发生疲劳破坏。

因此,近年来研究人员开始尝试使用新型材料如陶瓷和纤维增强复合材料。

这些新型材料具有较高的强度和耐疲劳性能,可以显著提高轴承的抗振性能。

微型轴承测振动加速度检测标准

微型轴承测振动加速度检测标准

微型轴承测振动加速度的检测标准主要有以下几个方面:

1. 检测设备:使用合适的振动测试设备,如振动加速度计等。

2. 测量位置:选择合适的测量位置,通常是在轴承的外环或内环上进行测量。

3. 测量方法:采用合适的测量方法,通常是根据ISO 10816标准进行测量。

4. 检测参数:测量振动加速度时需要关注的参数有振动加速度的幅值、频率、相位等。

5. 检测标准:根据轴承的类型和应用环境,选择合适的振动加速度标准进行判断。

例如,对于一般工业应用的微型轴承,振动加速度标准可以根据ISO 10816-3进行评估。

需要注意的是,不同的行业和应用领域对于振动加速度的要求和标准可能会有所不同,因此在具体的检测过程中需要根据实际情况进行判断和参考相关标准。

滚动轴承的测量和检验的原则及方法一讲ppt正式完整版

一、定义

测量:为确定物体特征尺寸或变动量而进行 的一组操作。 检验:用量规、量仪、检查尺寸或形状的操 作。 测量和检验原则:测量或检验几何特征所遵 循的基本几何原则。 测量和检验方法:测量原则在使用不同的仪 器和操作时的实际应用。

-4-

一、定义

• 测量仪器:特定的测量方法所需的技术装置( 如已校准的千分表)。

-2-

5.7外表面母线对端面倾斜度的变动量SD • 原则1,支承端面和外表面母线,在旋过

程中,从一固定点测量端面对外径跳动 的距离变动量。

-2-

-2-

-8-

三、一般条件

-9-

三、一般条件

• 5.8 测量载荷:为使轴承零件相互间处 于正常的工作位置,获得稳定测值,应 施加轴向载荷。推荐的测量载荷见附录 A(标准的附录)。

• 5.9 测量前的准备,粘附于轴承上,影 响测量结果的油脂或防锈剂,都应除去 。测量前应用低粘度油对轴承进行润滑 。

-10-

• 量规:几何形状和尺寸已界定的装置,用于评 定零件的某一特性与尺寸规范的一致性。该装 置只能给出“过”和/或“止”的结果(如塞规) 。

• 测量力:由指示仪或记录器的测头施加于被测 件上的力。

• 基准面:轴承加工中指定的表面,可用作测量 的基准。

-2-

二、符号

-5-

三、一般条件

1.测量温度:测量前应使被测轴承、零件 、块规或标准件、测量仪表处于同一温 度,测量时应尽可能避免热量传递到被 测零件或轴承上,推荐的环境温度为十 20℃。

-2-

5.2滚子组内径 原则1,外圈为自由状态的滚子组内径功能检验 。

-2-

原则2,外圈紧定时,滚子组内径的功能检验。

-2-

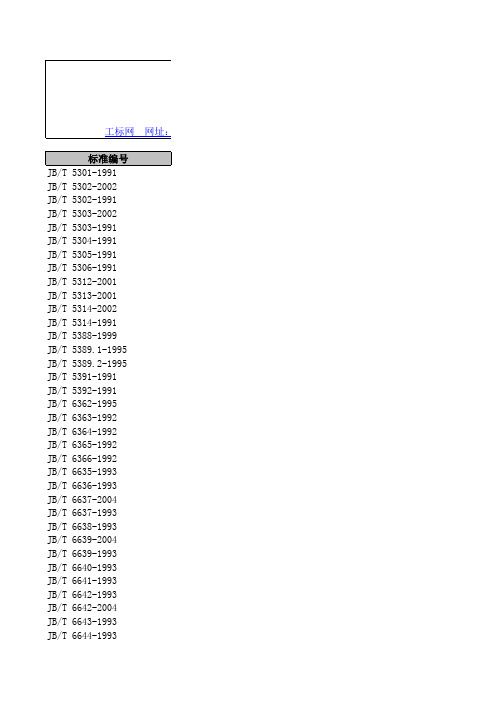

滚动轴承国家标准

JB/T 5301-1991 JB/T 5302-2002 JB/T 5302-1991 JB/T 5303-2002 JB/T 5303-1991 JB/T 5304-1991 JB/T 5305-1991 JB/T 5306-1991 JB/T 5312-2001 JB/T 5313-2001 JB/T 5314-2002 JB/T 5314-1991 JB/T 5388-1999 JB/T 5389.1-1995 JB/T 5389.2-1995 JB/T 5391-1991 JB/T 5392-1991 JB/T 6362-1995 JB/T 6363-1992 JB/T 6364-1992 JB/T 6365-1992 JB/T 6366-1992 JB/T 6635-1993 JB/T 6636-1993 JB/T 6637-2004 JB/T 6637-1993 JB/T 6638-1993 JB/T 6639-2004 JB/T 6639-1993 JB/T 6640-1993 JB/T 6641-1993 JB/T 6642-1993 JB/T 6642-2004 JB/T 6643-1993 JB/T 6644-1993JB/T 7048-2002 JB/T 7048-1993 JB/T 7050-1993 JB/T 7051-1993 JB/T 1255-2001 JB/T 7358-1994 JB/T 7359-1994 JB/T 7360-1994 JB/T 7361-1994 JB/T 7362-1994 JB/T 7363-2002 JB/T 7363-1994 JB/T 7750-1995 JB/T 7751-1995 JB/T 7752-1995 JB/T 7753-1995 JB/T 7754-1995 JB/T 7755-1995 JB/T 1460-2002 JB/T 1460-1992 JB/T 7915-1995 JB/T 7917-1999 JB/T 7918-1997 JB/T 7919.1-1999 JB/T 7919.2-1999 JB/T 7919.3-1999 JB/T 8073-1996 JB/T 8075-1996 JB/T 8167-1996 JB/T 8196-1996 JB/T 8198-1996 JB/T 8204-1996 JB/T 8211-1996 JB/T 8236-1996 JB/T 8513-1996 JB/T 8561-1997 JB/T 8562-1997 JB/T 8563-1997 JB/T 8564-1997 JB/T 8565-1997 JB/T 8566-1997JB/T 8569-1997 JB/T 8570-1997 JB/T 8571-1997 JB/T 8717-1998 JB/T 8721-1998 JB/T 8722-1998 JB/T 8874-2000 JB/T 8875-2001 JB/T 8876-2000 JB/T 8877-2001 JB/T 8878-2001 JB/T 8879-2001 JB/T 8880-2000 JB/T 8881-2001 JB/T 8919-1999 JB/T 8921-1999 JB/T 8922-1999 JB/T 8923-1999 JB/T 8924-1999 JB/T 8925-1999 JB/T 9144-1999 JB/T 9145-1999 JB/T 10186-2000 JB/T 10187-2000 JB/T 10188-2000 JB/T 10189-2000 JB/T 10190-2000 JB/T 10235-2001 JB/T 10236-2001 JB/T 10237-2001 JB/T 10238-2001 JB/T 10239-2001 JB/T 10335-2002 JB/T 10336-2002 JB/T 10337-2002 JB/T 10338-2002 JB/T 50013-2000 JB/T 50093-1997 JB/T 2644-1991 JB/T 2644-2002 JB/T 2645-1991JB/T 53398-2000 JB/T 2781-1991 JB/T 2850-1993 JB/T 2974-2004 JB/T 2974-1993 JB/T 3016-1991 JB/T 3016-2004 JB/T 3017-1991 JB/T 3034-1993 JB/T 3122-1991 JB/T 3123-1991 JB/T 3232-1994 JB/T 3370-2002 JB/T 3370-1991 JB/T 3372-1992 JB/T 3573-1993 JB/T 3632-1993 JB/T 3574-1997 JB/T 3588-1994 JB/T 4036-2004 JB/T 4036-1993 JB/T 4037-1993 GB/T 12764-1991 GB/T 12765-1991 GB/T 16643-1996 GB/T 16940-1997 GB/T 271-1997 GB/T 272-1993 GB/T 273.1-2003 GB/T 273.2-1998 GB/T 273.3-1999 GB/T 274-2000 GB/T 275-1993 GB/T 276-1994 GB/T 280-1964 GB/T 281-1994 GB/T 283-1994 GB/T 285-1994 GB/T 286-1964 GB/T 288-1994 GB/T 289-1964 GB/T 290-1998GB/T 291-1964 GB/T 292-1994 GB/T 294-1994 GB/T 296-1994 GB/T 297-1994 GB/T 299-1995 GB/T 300-1995 GB/T 301-1995 GB/T 304.1-2002 GB/T 304.2-2002 GB/T 304.3-2002 GB/T 304.9-1981 GB/T 305-1998 GB/T 307.1-1994 GB/T 307.2-1995 GB/T 307.3-1996 GB/T 307.4-2002 GB/T 308-2002 GB/T 309-2000 GB/T 3882-1995 GB/T 3944-2002 GB/T 4199-2003 GB/T 4604-1993 GB/T 4605-2003 GB/T 4648-1996 GB/T 4661-2002 GB/T 4662-2003 GB/T 4663-1994 GB/T 5800-2003 GB/T 5801-1994 GB/T 5859-1994 GB/T 5868-2003 GB/T 6391-2003 GB/T 6445.1-1996 GB/T 6445.2-1996 GB/T 6930-2002 GB/T 7217-2002 GB/T 7218-1995 GB/T 7809-1995 GB/T 7810-1995 GB/T 7811-1999 GB/T 7813-1998GB/T 8597-2003 GB/T 9161-2001 GB/T 9162-2001 GB/T 9163-2001 GB/T 9164-2001JB/T 2559-1991JB/T 6364-2005JB/T 7050-2005JB/T 10510-2005 JB/T 10531-2005 JB/T 5389.1-2005 JB/T 5389.2-2005 JB/T 7751-2005JB/T 7752-2005JB/T 2781-2005JB/T 5386-2005JB/T 3632-2005JB/T 8211-2005JB/T 3372-2004JB/T 3573-2004JB/T 10470-2004 JB/T 6643-2004JB/T 10471-2004 JB/T 53404.2-1994 JB/T 53404.1-1994 GB/T 304.3-1990 GB/T 4603-1984 GB/T 307.2-2005 GB/T 19673-2005 GB/T 5801-2006JB/T 10560-2006 GB/T 273.2-2006 GB/T 9160.2-2006 GB 6584-1986GB/T 12278-1990 GB 7218-1987GB 7219-1987GB 7809-1987GB 7810-1987GB 7812-1987GB 7813-1987GB 9150-1988GB 9160.2-1988 GB 9160.3-1988 GB 9160.4-1988 GB 9160.5-1988 GB/T 4222-1991 GB/T 307.4-1994 GB/T 308-1989 GB/T 3944-1983 GB/T 304.10-1989 GB/T 304.1-1988 GB/T 304.2-1988 GB/T 271-1987 GB/T 273.1-1987 GB/T 273.2-1987 GB/T 4199-1984 GB 6391-1986GB 6445-1986GB/T 4661-1989 GB/T 4662-1993 GB/T 5868-1986 GB/T 5800-1986 GB/T 6391-1995 GB/T 6930-1986 GB/T 7217-1987 GB/T 8597-1988 GB/T 9161-1988 GB/T 9162-1990 GB/T 9163-1990 GB/T 9164-1990 GB 5801-1986GB 5846-1986GB 5859-1986GB 283-1987GB 284-1987GB 285-1987GB 301-1984GB 304.5-1981 GB 304.6-1981 GB 272-1988GB 307.1-1984 GB 307.2-1984GB 304.7-1981 GB 304.8-1981 GB 297-1984GB 299-1985GB 300-1987GB 4605-1984GB 310-1987GB 4221-1984GB 293-1984GB 294-1983GB 295-1983GB 296-1984GB 292-1983GB 4648-1984GB 290-1989GB 4663-1984GB 4664-1984GB 4665-1984GB 3882-1987GB 279-1988GB 276-1989GB 277-1989GB 281-1984GB 282-1987GB 305-1989GB 287-1987GB 288-1987GB 278-1989GB/T 9160.1-2006 JB 2850-1980JB 2974-1981JB 3016-1981JB 3017-1981JB 3120-1982JB 3123-1982JB 2559-1979JB 2565-1983JB 2582-1979JB 1365-1973JB 1366-1973JB 2642-1979JB 3588-1984JB 5385-1991JB 5386-1991JB/T 5308-1991JB/T 5309-1991JB/T 5310-1991JB/T 5311-1991JB/T 5389-1991JB/T 5390-1991JB/T 5393-1991JB/T 5394-1991JB/T 5395-1991JB/T 5396-1991JB/T 5307-1991JB/T 7916-1995JB/T 7919.3-1995 JB/T 7919.4-1995 JB/T 7919.5-1995 JB/T 7919.6-1995 JB/T 7919.7-1995 JB 4039-1985MT/T 655-1997SN/T 0234-1993 TB/T 2572-1995 ZB J 11001-1987 ZB J 11002-1987 ZB J 11003-1987 ZB J 11005-1987 ZB J 11006-1987 ZB J 11007-1987 ZB J 11008-1987 ZB J 11009-1987 ZB J 11010-1987 ZB J 11011-1987 ZB J 11013-1988 ZB J 11015-1988 ZB J 11016.1-1988 ZB J 11016.2-1988 ZB J 11017-1989 ZB J 11019-1989 ZB J 11020-1989ZB J 11021-1989 ZB J 11022-1989 ZB J 11023-1989 ZB J 11024-1989 ZB J 11025-1989 ZB J 11026-1989 ZB J 11027-1989 ZB J 11018-1989 ZB J 11012-1988 ZB J 11014-1988 ZB J 11004-1987 JB/T 5305-2006 JB/T 7047-2006 JB/T 7051-2006 JB/T 8167-2006 JB/T 3232-2006 JB/T 10650-2006 GB/T 4646-1991 JB/T 10705-2007 GB/T 283-2007 JB/T 2850-2007 GB/T 292-2007 JB/T 3122-2007 JB/T 3123-2007 JB/T 3588-2007 JB/T 4037-2007 JB/T 5301-2007 JB/T 5304-2007 JB/T 5306-2007 JB/T 5391-2007 JB/T 5392-2007 JB/T 6362-2007 JB/T 6363-2007 JB/T 6366-2007 GB/T 6445-2007 JB/T 6635-2007 JB/T 6636-2007 JB/T 6640-2007 JB/T 6641-2007 JB/T 6644-2007 JB/T 7358-2007 JB/T 7359-2007JB/T 7360-2007JB/T 7361-2007JB/T 7362-2007JB/T 7750-2007JB/T 7753-2007JB/T 7754-2007JB/T 7755-2007 GB/T 7811-2007JB/T 10781-2007 JB/T 10857-2008 JB/T 10858-2008 JB/T 10859-2008 JB/T 10860-2008 JB/T 10861-2008 JB/T 8566-2008JB/T 8570-2008JB/T 8571-2008JB/T 8925-2008 GB/T 21559.1-2008 GB/T 21559.2-2008 GB/T 271-2008GB/T 299-2008GB/T 5859-2008 GB/T 7813-2008 GB/T 304.9-2008 GB/T 300-2008中国国家标准分类目录之J11滚动轴承址: 电话:400-7255 888 QQ:569872709 MSN/Email:csres@碳钢球外球面球轴承座 补充结构外形尺寸外球面球轴承座 补充结构外形尺寸带座外球面球轴承 补充结构外形尺寸带座外球面球轴承 补充结构外形尺寸外球面球轴承径向游隙滚动轴承 外调心推力球轴承 外形尺寸和公差自润滑球头杆端关节轴承 主要尺寸和公差汽车离合器分离轴承及其单元滚动轴承 振动(速度)测量方法滚动轴承 振动(加速度)测量方法滚动轴承 振动(加速度)测量方法直线运动球轴承 技术条件滚动轴承 轧机用四列圆柱滚子轴承滚动轴承 轧机用四列圆锥滚子轴承技术条件铁路机车车辆滚动轴承零件 磁粉探伤规程铁路机车车辆滚动轴承零件 裂纹检验滚动轴承 机床主轴用双向推力角接触球轴承外球面球轴承冲压座 技术条件直线运动滚动支承 循环式滚针、滚子导轨支承 结构型式和外形尺寸直线运动滚动支承 循环式滚针、滚子导轨支承 技术条件55SiMoVA钢滚动轴承 零件热处理技术条件推杆式变速传动轴承机器人用薄壁密封轴承滚动轴承标准器技术条件滚动轴承用标准器 技术条件滚动轴承保持架用玻璃纤维增强聚酰胺66 技术条件滚动轴承零件骨架式丁腈橡胶密封圈技术条件深沟球轴承用骨架式橡胶密封圈 技术条件带座外球面球轴承 代号方法滚动轴承 残磁及其评定方法滚动轴承零件 圆度误差测量及评定方法滚动轴承零件圆度和波纹度误差测量及评定方法滚动轴承四点接触球轴承 轴向游隙滚动轴承 滚针和双向推力圆柱滚子组合轴承尺寸和公差滚动轴承 深沟球轴承振动(加速度)技术条件滚动轴承零件 工程塑料保持架 技术条件滚动轴承 工程塑料保持架技术条件滚动轴承 清洁度及评定方法滚动轴承 零件表面粗糙度测量和评定方法高碳铬轴承钢滚动轴承零件 热处理技术条件非磨球轴承直线运动滚动支承滚针和平保持架组件滚动轴承 叉车门架用滚轮、链轮轴承技术条件滚动轴承 零件硬度试验方法滚动轴承 零件脱碳层检查方法滚动轴承零件碳氮共渗热处理技术条件滚动轴承 零件碳氮共渗热处理技术条件滚动轴承 推力调心滚子轴承 公差滚动轴承 推力圆锥滚子轴承 公差密封深沟球轴承 技术条件鼓风机轴承滚动轴承 双列满装圆柱滚子滚轮轴承滚动轴承附件 外球面球轴承用紧定螺钉高碳铬不锈钢滚动轴承零件热处理技术条件高碳铬不锈钢滚动轴承零件 热处理技术条件滚针轴承 推力滚针和保持架组件、推力垫圈滚动轴承 圆柱滚子轴承斜挡圈 外形尺寸滚动轴承 向心滚针和保持架组件滚动轴承 附件 退卸衬套滚动轴承 附件 紧定套滚动轴承 附件 锁紧螺母和锁紧装置滚动轴承 角接触球轴承端面凸出量测量仪滚动轴承 钢球振动测量仪汽车发电机轴承 技术条件滚动轴承 滚动体残磁及其评定方法滚动轴承 微型球轴承套圈沟曲率测量仪滚动轴承 激光钢球表面粗糙度测量仪滚动轴承 推力圆柱滚子保持架组件滚动轴承 双列和四列圆锥滚子轴承游隙及调整方法滚动轴承 带座外球面球轴承 分类滚动轴承用加速度型测振仪 技术条件滚动轴承 锌铝合金保持架材料技术条件滚动轴承 水泵轴连轴承滚动轴承 机床丝杠用推力角接触球轴承关节轴承 额定动载荷与寿命滚动轴承零件 碳钢球轴承套圈热处理 技术条件关节轴承 额定静载荷滚动轴承零件 碳钢球渗碳热处理技术条件滚动轴承 碳钢深沟球轴承滚动轴承 密封深沟球轴承 防尘、漏脂、温升性能试验规程滚动轴承 转向器用推力角接触球轴承滚动轴承 磁电机轴承滚动轴承 煤矿输送机械轴承滚动轴承座 技术条件带座外球面球轴承 技术条件滚动轴承 外球面球轴承铸造座 技术条件滚动轴承 滚针组合轴承 技术条件滚动轴承 冲压外圈滚针轴承 技术条件关节轴承 通用技术条件电机用深沟球轴承 技术条件滚动轴承零件 渗碳热处理技术条件滚动轴承 外球面球轴承和偏心套 技术条件滚动轴承及其商品零件 检验规则滚动轴承 圆柱滚子轴承振动(速度)技术条件滚动轴承 钢球振动(加速度)技术条件铁路机车滚动轴承 技术条件汽车万向节十字轴总成 技术条件铁路车辆滚动轴承 技术条件硬质合金球滚动轴承 组配角接触球轴承 技术条件滚动轴承 深沟球轴承振动(速度) 技术条件汽车转向节用推力轴承汽车用等速万向节及其总成滚动轴承 包装用塑料筒滚动轴承 圆锥滚子技术条件滚动轴承 圆锥滚子轴承 振动(速度)技术条件滚动轴承 圆锥滚子轴承 振动(加速度)技术条件汽车轮毂轴承单元滚动轴承 深沟球轴承卷边防尘盖技术条件直线运动滚动支承 分类及代号方法滚动轴承及其零件 补充技术条件滚动轴承零件 冲压保持架 技术条件滚动轴承零件磁粉探伤规程滚动轴承 寿命及可靠性试验规程滚动轴承 寿命及可靠性试验评定方法滚动轴承 座标镗床主轴B级圆锥滚子轴承 技术条件滚动轴承 坐标镗床主轴2级圆锥滚子轴承技术条件滚动轴承 座标镗床主轴B级圆锥滚子轴承相关零件 技术要求滚动轴承 产品质量分等微型球轴承 技术条件Cr4MO4V高温轴承钢滚动轴承零件 热处理技术条件滚动轴承代号方法的补充规定滚动轴承 代号方法的补充规定滚动轴承 包装钉板箱 技术条件滚动轴承包装箱技术条件滚动轴承 包装纸箱 技术条件滚动轴承 油封防锈包装滚动轴承 滚针和推力球组合轴承 外形尺寸滚动轴承 滚针和角接触球组合轴承 外形尺寸万向节滚针轴承滚动轴承 万向节圆柱滚子轴承滚动轴承万向节无内圈圆柱滚子轴承 尺寸和公差连杆用滚针和保持架组件滚动轴承 径向游隙的测量及评定方法轧机压下机构用满装圆锥滚子推力轴承滚动轴承 产品标志滚动轴承 满装滚针轴承 外形尺寸和公差滚动轴承运输用托盘和大木箱滚动轴承运输用托盘和大木箱滚动轴承用酚醛层压布管 技术条件滚动轴承 冲压外圈滚针轴承 外形尺寸方案关节轴承 安装尺寸滚动轴承 滚针和推力圆柱滚子组合轴承 外形尺寸直线运动支承 直线运动球轴承 外形尺寸和公差滚动轴承 分类滚动轴承 代号方法滚动轴承 圆锥滚子轴承 外表尺寸总方案滚动轴承 推力轴承 外形尺寸总方案滚动轴承 向心轴承 外形尺寸总方案滚动轴承 倒角尺寸最大值滚动轴承与轴和外壳的配合滚动轴承 深沟球轴承 外形尺寸带毡封圈的单列向心轴承 结构型式和基本尺寸滚动轴承 调心球轴承 外形尺寸滚动轴承 圆柱滚子轴承 外形尺寸滚动轴承 双列圆柱滚子轴承 外形尺寸双列向心球面滚子轴承 结构型式和基本尺寸滚动轴承 调心滚子轴承 外形尺寸滚针轴承 结构型式和基本尺寸滚动轴承 冲压外圈滚针轴承 外形尺寸螺旋滚子轴承 结构型式和基本尺寸滚动轴承 角接触球轴承 外形尺寸滚动轴承 三点和四点接触球轴承 外形尺寸滚动轴承 双列角接触球轴承 外形尺寸滚动轴承 圆锥滚子轴承 外形尺寸滚动轴承 双列圆锥滚子轴承 外形尺寸滚动轴承 四列圆锥滚子轴承 外形尺寸滚动轴承 推力球轴承 外形尺寸关节轴承 分类关节轴承 代号方法关节轴承 配合向心关节轴承 技术条件滚动轴承 外圈上的止动槽和止动环 尺寸和公差滚动轴承 向心轴承 公差滚动轴承 测量和检验的原则及方法滚动轴承 通用技术规则滚动轴承 推力轴承 公差滚动轴承 钢球滚动轴承 滚针滚动轴承 外球面球轴承和偏心套 外形尺寸关节轴承 词汇滚动轴承 公差 定义滚动轴承 径向游隙滚动轴承 推力滚针和保持架组件及推力垫圈滚动轴承 圆锥滚子轴承 凸缘外圈 外形尺寸滚动轴承 圆柱滚子滚动轴承 额定静载荷滚动轴承 推力圆柱滚子轴承 外形尺寸滚动轴承 仪器用精密轴承滚动轴承 轻中系列滚针轴承 外形尺寸和公差滚动轴承 推力调心滚子轴承 外形尺寸滚动轴承 安装尺寸滚动轴承 额定动载荷的额定寿命滚动轴承 滚动滚针轴承 外形尺寸滚动轴承 滚轮滚针轴承 公差滚动轴承 词汇滚动轴承 凸缘外圈向心球轴承 凸缘尺寸滚动轴承 凸缘外圈微型向心球轴承 外形尺寸滚动轴承 外球面球轴承座 外形尺寸滚动轴承 带座外球面球轴承 外形尺寸滚动轴承 参数符号滚动轴承附件 轴承座 外形尺寸滚动轴承 防锈包装关节轴承 杆端关节轴承关节轴承 推力关节轴承关节轴承 向心关节轴承关节轴承 角接触关节轴承四螺柱滚动轴承座 型式与尺寸直线运动滚动支承 循环式滚针、滚子导轨支承滚动轴承 清洁度评定方法滚动轴承材料接触疲劳试验方法滚动轴承 汽车空调电磁离合器用双列角接触球轴承滚动轴承 轧机用四列圆柱滚子轴承滚动轴承 轧机用双列和四列圆锥滚子轴承滚动轴承 推力圆锥滚子轴承滚动轴承 密封深沟球轴承 技术条件滚动轴承 微型球轴承 技术条件滚动轴承 机床主轴用双列圆柱滚子轴承 技术条件滚动轴承 轧机压下机构用满装圆锥滚子推力轴承滚动轴承 推力圆柱滚子和保持架组件及推力垫圈滚动轴承 连杆支承用滚针和保持架组件滚动轴承 径向游隙的测量方法滚动轴承零件 铆钉滚动轴承 四点接触球轴承 轴向游隙滚动轴承 转盘轴承钢球表面质量标准照片图册滚动轴承钢球表面外观质量要求关节轴承配合滚针轴承重系列 尺寸和公差滚动轴承 测量和检验的原则及方法直线运动滚动支承 套筒型循环球直线运动轴承 附件滚动轴承 48、49和69尺寸系列滚针轴承 外形尺寸和公差滚动轴承 防锈油、清洗剂 清洁度及评定方法滚动轴承 推力轴承 外形尺寸总方案滚动轴承 附件 第2部分:锁紧螺母和锁紧装置滚动轴承附件 退卸衬套外形尺寸向心关节轴承 径向游隙凸缘外圈微型深沟球轴承 外形尺寸凸缘外圈微型角接触球轴承 外形尺寸外球面球轴承座 外形尺寸带座外球面球轴承 外形尺寸凸缘外圈向心球轴承 凸缘公差滚动轴承座 外形尺寸带座外球面球轴承 分类滚动轴承附件 紧定套 基本尺寸滚动轴承附件 紧定衬套 基本尺寸滚动轴承附件 锁紧螺母 基本尺寸滚动轴承附件 锁紧垫圈 基本尺寸滚动轴承附件 锁紧卡 基本尺寸杆端关节轴承 外形尺寸和公差滚动轴承 推力球轴承 公差滚动轴承 钢球关节轴承词汇关节轴承公差关节轴承分类关节轴承 代号方法滚动轴承 分类滚动轴承 圆锥滚子轴承外形尺寸滚动轴承 推力轴承 外形尺寸方案滚动轴承公差定义滚动轴承 额定动负荷和额定寿命的计算方法滚轮滚针轴承 外形尺寸和公差滚动轴承 圆柱滚子滚动轴承 额定静负荷滚动轴承安装尺寸滚动轴承 仪器精密轴承滚动轴承 额定动载荷和额定寿命滚动轴承词汇凸缘外圈向心球轴承 凸缘尺寸滚动轴承包装杆端关节轴承 外形尺寸推力关节轴承外形尺寸向心关节轴承外形尺寸角接触关节轴承外形尺寸滚针轴承 轻、中系列 尺寸和公差滚针轴承 向心滚针和保持架组件滚动轴承 推力调心滚子轴承 外形尺寸滚动轴承 圆柱滚子轴承 外形尺寸滚动轴承 无内圈和无外圈圆柱滚子轴承 外形尺寸滚动轴承 双列圆柱滚子轴承 外形尺寸滚动轴承 平底推力球轴承 外形尺寸E ES和DS型向心关节轴承 结构型式和基本尺寸ES-2RS型向心关节轴承 结构型式和基本尺寸滚动轴承 代号方法滚动轴承公差滚动轴承 公差的测量方法滚动轴承 一般技术要求C型自润滑向心关节轴承 结构型式和基本尺寸CS-2Z型自润滑向心关节轴承 结构型式和基本尺寸滚动轴承 圆锥滚子轴承外形尺寸滚动轴承 双列圆锥滚子轴承 外形尺寸滚动轴承 四列圆锥滚子轴承 外形尺寸滚针轴承 推力滚针和保持架组件 推力垫圈滚动轴承附件 锥形衬套 锁紧螺母及锁紧垫圈 技术条件滚动轴承 微型向心球轴承直径系列7外形尺寸锁口在内圈上的角接触球轴承 外形尺寸向心轴承 四点接触球轴承 外形尺寸向心轴承 成对安装角接触球轴承外形尺寸滚动轴承 双列角接触球轴承 外形尺寸向心轴承 角接触球轴承 外形尺寸圆锥滚子轴承 有止动挡边的外圈外形尺寸滚动轴承 冲压外圈滚针轴承 外形尺寸滚动轴承推力圆柱滚子轴承外形尺寸滚动轴承锁紧螺母(宽系列)及带弯内爪的锁紧垫圈圆柱滚子轴承 斜挡圈外形尺寸外球面球轴承和偏心套 外形尺寸滚动轴承 带密封圈的深沟球轴承 外形尺寸滚动轴承 深沟球轴承 外形尺寸滚动轴承 外圈有止动槽的深沟球轴承 外形尺寸滚动轴承 调心球轴承 外形尺寸滚动轴承 装在紧定套上的调心球轴承 外形尺寸滚动轴承 外圈上的止动槽和止动环尺寸滚动轴承 装在紧定套上的调心滚子轴承 外形尺寸滚动轴承 调心滚子轴承 外形尺寸滚动轴承 带防尘盖的深沟球轴承 外形尺寸滚动轴承 附件 第1部分:锥形衬套Cr4M04V高温轴承钢轴承零件 热处理质量标准滚动轴承代号的补充规定滚动轴承包装木箱技术条件滚动轴承包装纸箱技术条件调心滚子轴承 外形尺寸滚针和角接触球组合轴承外形尺寸四螺柱滚动轴承座型式与尺寸滚动轴承零件 球面滚子公差有保持架滚针轴承结构型式和基本尺寸外圈带止推挡边的微型单列向心球轴承结构型式和基本尺寸外圈带止推挡边的微型单列向心推力球轴承结构型式和基本尺寸B级向心轴承和向心推力球轴承 技术条件滚针轴承 径向游隙的测量方法滚针轴承 无保持架向心滚针轴承外形尺寸和公差铁路客车滚动轴承及其零件 补充技术要求机床主轴用精密滚动轴承补充技术条件滚动轴承 旋转精度测量仪技术条件滚动轴承 钢球直径测量仪技术条件滚动轴承 内(外)径测量仪技术条件滚动轴承 宽度测量仪技术条件滚动轴承轧机用四列圆柱滚子轴承技术条件杆端关节轴承 技术条件滚动轴承 测量仪器型号编制规则滚动轴承 测量仪器术语滚动轴承 残磁测量仪技术条件滚动轴承 组合式形状测量仪 技术条件滚动轴承 测量仪器通用技术条件滚动轴承锁紧螺母(宽系列)及带弯内爪的锁紧垫圈滚动轴承附件 紧定衬套 基本尺寸滚动轴承附件 锁紧螺母 基本尺寸滚动轴承附件 锁紧垫圈 基本尺寸滚动轴承附件 锁紧卡 基本尺寸滚动轴承附件 锥形衬套 锁紧螺母及锁紧垫圈 技术条件轧机用四列圆柱滚子轴承外形尺寸煤矿用带式输送机托辊轴承技术条件出口滚动轴承检验规程货车无轴箱滚子轴承(197726型)检修技术条件铁路机车滚动轴承 技术条件铁路车辆滚动轴承 技术条件滚动轴承座 技术条件双列和四列圆锥滚子轴承径向游隙直线运动球轴承 外形尺寸带座外球面球轴承 技术条件外球面球轴承和偏心套 技术条件外球面球轴承铸造座 技术条件滚动轴承 滚针组合轴承 技术条件滚动轴承 滚针和推力圆柱滚子组合轴承 外形尺寸滚动轴承用Y9025和Y901型高速圆度仪技术条件滚动轴承双列、四列圆锥滚子轴承游隙调整方法水泵轴连轴承代号及基本尺寸水泵轴连轴承 技术条件硬质合金球滚动轴承冲压外圈滚针轴承 技术条件滚动轴承及其商品零件 检验规则B级向心滚动轴承配合关节轴承 通用技术条件角接触球轴承用J6915型接触角测量仪技术条件滚动轴承用速度型测振仪 技术条件球轴承用R902型沟曲率的测量仪技术条件仪器精密滚动轴承用M992型摩擦力矩测量仪技术条件电机用深沟球轴承 技术条件密封深沟球轴承 技术条件带座外球面球轴承代号万向节滚针轴承滚动轴承推力调心滚子轴承公差滚动轴承 带调心座垫圈的推力球轴承 公差滚动轴承 深沟球轴承振动(加速度)技术条件滚动轴承零件 表面粗糙度测量和评定方法滚动轴承 汽车发电机轴承 技术条件滚动轴承 万向节滚针轴承冶金设备用带座剖分式滚动轴承GEC...FSA型自润滑向心关节轴承外形尺寸滚动轴承 风力发电机轴承滚动轴承 圆柱滚子轴承 外形尺寸滚动轴承 Gr4Mo4V高温轴承钢零件 热处理技术条件滚动轴承 角接触球轴承 外形尺寸滚动轴承 滚针和推力球组合轴承 外形尺寸滚动轴承 滚针和角接触球组合轴承 外形尺寸滚动轴承 满装滚针轴承 外形尺寸和公差滚动轴承 酚醛层压布管保持架 技术条件滚动轴承 碳钢球滚动轴承 外球面球轴承 径向游隙关节轴承 自润滑球头螺栓杆端关节轴承 外形尺寸和公差滚动轴承 铁路机车和车辆滚动轴承零件磁粉探伤规程滚动轴承 铁路机车和车辆滚动轴承零件裂纹检验滚动轴承 机床主轴用双向推力角接触球轴承滚动轴承 外球面球轴承冲压座 技术条件滚动轴承 中碳耐冲击轴承钢零件 热处理技术条件滚动轴承 滚轮滚针轴承 外形尺寸和公差滚动轴承 变速传动轴承滚动轴承 机器人用薄壁密封轴承滚动轴承 带座外球面球轴承 代号方法滚动轴承 残磁及其评定方法滚动轴承 滚针和双向推力圆柱滚子组合轴承滚动轴承 非磨球轴承直线运动滚动支承 滚针和平保持架组件滚动轴承 叉车门架用滚轮、链轮轴承 技术条件滚动轴承 零件硬度试验方法滚动轴承 零件脱碳层深度测定法滚动轴承 推力调心滚子轴承 技术条件滚动轴承 鼓风机轴承 技术条件滚动轴承 双列满装圆柱滚子滚轮轴承滚动轴承 附件 外球面球轴承用紧定螺钉滚动轴承 参数符号四螺柱滚动轴承座 型式与尺寸滚动轴承 农机用圆盘轴承关节轴承 静载荷试验规程滚动轴承 汽车发动机张紧轮和惰轮 轴承及其单关节轴承 动载荷与寿命试验规程滚动轴承 钢球表面缺陷 图册及评定方法滚动轴承 碳钢轴承零件 热处理技术条件滚动轴承 碳钢深沟球轴承滚动轴承 密封深沟球轴承 防尘、漏脂、温升性能试验规程滚动轴承 汽车万向节十字轴总成 技术条件滚动轴承 直线运动滚动支承 第1部分:额定动载荷和额定寿命滚动轴承 直线运动滚动支承 第2部分: 额定静载荷滚动轴承 分类滚动轴承 双列圆锥滚子轴承 外形尺寸滚动轴承 推力调心滚子轴承 外形尺寸滚动轴承 剖分立式轴承座 外形尺寸关节轴承 通用技术规则滚动轴承 四列圆锥滚子轴承 外形尺寸1992/7/1 2002/12/1 1992/7/1 2002/12/1 1992/7/1 1992/7/1 1992/7/1 1992/7/1 2001/10/1 2001/10/1 2002/12/1 1992/7/1 2000/1/1 1996/7/1 1996/7/1 1992/7/1 1992/7/1 1996/7/1 1993/1/1 1993/1/1 1993/1/1 1993/1/1 1994/1/1 1994/1/1 2004/6/1 1994/1/1 1994/1/1 2004/6/1 1994/1/1 1994/1/1 1994/1/1 1994/1/1 2004/6/1 1994/1/1 1994/1/12002/12/1 1994/7/1 1994/7/1 1994/7/1 2001/10/1 1995/7/1 1995/7/1 1995/7/1 1995/7/1 1995/7/1 2002/12/1 1995/7/1 1996/7/1 1996/7/1 1996/7/1 1996/7/1 1996/7/1 1996/7/1 2002/12/1 1993/1/1 1996/4/14 2000/1/1 1998/1/1 2000/1/1 2000/1/1 2000/1/1 1997/7/1 1997/7/1 1997/7/1 1997/7/1 1997/7/1 1997/7/1 1997/7/1 1997/7/1 1997/7/1 1998/1/1 1998/1/1 1998/1/1 1998/1/1 1997/4/15 1998/1/11998/1/1 1998/1/1 1998/1/1 1998/7/1 1998/7/1 1998/7/1 2000/10/1 2001/10/1 2000/10/1 2001/10/1 2001/10/1 2001/10/1 2000/10/1 2001/10/1 2000/1/1 2000/1/1 2000/1/1 2000/1/1 2000/1/1 2000/1/1 2000/1/1 2000/1/1 2000/10/1 2000/10/1 2000/10/1 2000/10/1 2000/10/1 2001/10/1 2001/10/1 2001/10/1 2001/10/1 2001/10/1 2002/12/1 2002/12/1 2002/12/1 2002/12/1 2000/10/1 1998/1/1 1992/7/1 2002/12/1 1992/7/11992/7/1 1994/1/1 2004/6/1 1994/1/1 1992/7/1 2004/6/1 1992/7/1 1994/1/1 1992/7/1 1992/7/1 1995/7/1 2002/12/1 1992/7/1 1992/1/1 1994/1/1 1994/1/1 1998/1/1 1995/7/1 2004/6/1 1994/1/1 1994/1/1 1992/1/1 1992/1/1 1997/7/1 1998/4/1 1998/2/1 1994/7/1 2004/6/1 1999/7/1 2000/3/1 2001/5/1 1993/12/1 1995/10/1 1965/1/1 1995/10/1 1995/10/1 1995/10/1 1965/5/1 1995/10/1 1965/5/1 1999/7/11995/10/1 1995/10/1 1995/10/1 1995/10/1 1996/8/1 1996/8/1 1996/8/1 2003/5/1 2003/5/1 2003/5/1 1982/1/1 1999/7/1 1995/10/1 1996/8/1 1997/7/1 2003/5/1 2003/5/1 2001/5/1 1996/8/1 2003/5/1 2004/6/1 1993/1/2 2004/6/1 1997/7/1 2003/5/1 2004/6/1 1995/10/1 2004/6/1 1995/10/1 1995/10/1 2004/5/1 2004/6/1 1997/7/1 1997/7/1 2003/5/1 2003/5/1 1996/8/1 1996/8/1 1996/8/1 2000/3/1 1999/7/12002/4/1 2002/4/1 2002/4/1 2002/4/1 1992/7/1 2005/11/1 2005/11/1 2005/11/1 2006/1/1 2006/1/1 2006/1/1 2006/1/1 2006/1/1 2006/1/1 2006/1/1 2006/1/1 2006/1/1 2005/4/1 2005/4/1 2005/4/1 2005/4/1 2005/4/1 1992/7/1 1992/7/1 1990/10/1 1985/5/1 2005/8/1 2005/8/1 2006/8/1 2006/10/1 2006/8/1 2006/11/1 1987/6/1 1990/10/1 1987/10/1 1988/1/1 1988/5/1 1988/5/1 1988/5/1 1988/5/1 1989/1/11988/11/1 1988/11/1 1988/11/1 1988/11/1 1992/1/1 1995/10/1 1990/1/1 1984/9/1 1990/1/1 1989/1/1 1989/1/1 2004/1/1 1982/6/1 1988/1/1 1985/1/1 1987/3/1 1987/5/1 1990/1/1 1993/12/1 1987/1/1 1986/10/1 1996/8/1 1987/8/1 1988/1/1 2002/4/1 1988/11/1 2002/4/1 2002/4/1 2002/4/1 1986/10/1 1987/3/1 1986/11/1 1982/1/1 1982/7/1 1982/8/1 1985/1/1 1982/1/1 1982/1/1 2004/5/1 1985/5/1 1985/5/11982/1/1 1982/1/1 1985/1/1 1986/7/1 1989/1/1 1985/5/1 1988/1/1 1985/1/1 1985/5/1 1984/9/1 1984/9/1 1984/12/1 1984/9/1 1985/5/1 1984/6/1 1985/5/1 1985/5/1 1985/5/1 1984/10/1 1989/1/1 1985/12/1 1988/6/1 1984/12/1 1988/1/1 1983/2/1 1984/1/1 1983/3/1 1982/8/1 2006/12/1 1986/10/1 2003/10/1 1995/1/1 1995/1/1 1983/1/1 2004/5/1 1992/7/1 1992/7/1 1992/7/1 2002/10/1 2002/10/1 2000/3/102001/10/1 1992/7/1 1992/7/1 1992/7/1 1992/7/1 1992/7/1 1992/7/1 1992/7/1 1992/7/1 1992/7/1 1992/7/1 1992/7/1 1992/7/1 1992/7/1 2000/6/24 2000/6/24 2000/6/24 2000/6/24 2000/6/24 2000/6/24 1994/6/1 1998/4/1 1993/7/1 1997/1/1 1991/1/1 1991/1/1 1991/1/1 1991/1/1 1991/1/1 1991/1/1 1991/1/1 1991/1/1 1991/1/1 1991/1/1 1990/4/1 1990/4/1 1990/4/1 1990/4/1 1990/4/1 1990/4/1 1990/4/11990/4/1 1990/4/1 1990/4/1 1990/4/1 1990/4/1 1990/4/1 1990/7/1 2005/3/1 2005/3/1 2006/3/1 2006/10/1 2006/10/1 2006/10/1 2006/10/1 2006/10/1 2007/5/1 1992/1/1 2007/9/1 2007/10/1 2007/9/1 2007/10/1 2007/9/1 2007/9/1 2007/9/1 2007/9/1 2007/9/1 2007/9/1 2007/9/1 2007/9/1 2007/9/1 2007/9/1 2007/9/1 2007/9/1 2007/10/1 2007/9/1 2007/9/1 2007/9/1 2007/9/1 2007/9/1 2007/9/1 2007/9/12007/9/1 2007/9/1 2007/9/1 2007/9/1 2007/9/1 2007/9/1 2007/10/1 2008/2/1 2008/9/1 2008/9/1 2008/9/1 2008/9/1 2008/9/1 2008/9/1 2008/9/1 2008/9/1 2008/9/1 2008/9/1 2008/9/1 2008/8/1 2008/8/1 2008/8/1 2008/8/1 2008/8/1 2008/8/1。

振动筛滚动轴承的振动特性研究

至 于影 响振动 筛 的振 幅和 振 动 频率 ( 动筛 的振 振

及使用情况等因素有关。如果轴承内圈滚道上有 较大 的径 向波 纹 , 内圈 转 动 时 轴 承 外 圈将 产 生 其

径 向振 动 。轴承 内圈 的波纹 不仅 会 引起 外 圈 的径

向振动 , 而且也将引起外 圈的轴向振动 , 轴承在受 轴向载荷时就会使 轴承 内、 圈 的轴 向相对位置 外

引起 , 与轴 承的结 构 、 刚度 、 造精 度 、 装 条 件 以 制 安

要在调整状态下承受很 大的冲击 载荷 , 并在 围绕 其中心轴旋转时完成圆周、 椭圆或直线运动, 承受 很高的径向加速度和离心力[ 。大多数振动筛传 1 】

动轴, 还要求有一定 的轴挠度 , 致使轴承产生强迫 振动和冲击振动 。虽然轴承本身 的振动一般不 】

方法对振动筛的正常筛分、 提高轴承及筛 网等零 件的使用寿命有着积极的意义。

保持架振动主要产生于球轴承及 圆锥滚子轴 承中 , 在径向间隙过大、 润滑性 能不好 、 振动筛激 振 器轴上 传递扭 矩波 动等 情况下 容 易发生 。

13 滚 动体振 动 .

l 滚 动 轴 承振 动 产 生 的机理

致轴承、 网等零 件使 用寿命大 幅度 降低。对 于 筛 振动筛来说 , 如果轴承本身制造不 良或者 安装使 用不当 , 轴承振动也可能成为振动筛 出现故 障的

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

《滚动轴承振动(加速度)技术条件及测量方法》标准研究报告1 研究目的和意义结合2009年发布的国家标准《滚动轴承振动测量方法》GB/T24610.1-2009、GB/T24610.2-2009 、GB/T24610.3-2009和GB/T24610.4-2009的相关要求,根据我国轴承行业振动测量方面的应用和发展现状,为了规范和统一行业现行的滚动轴承振动(加速度)测量方法,积极与国际标准和国外先进标准接轨,全面满足用户要求,进一步提高质量,收集了国内几家主要轴承生产企业和日本NSK公司的轴承样品,与行业仪器生产企业和轴承生产企业进行深入沟通,对轴承振动(加速度)测量仪器进行了全面改造,经过对各型号轴承的反复测量和试验验证,并广泛征求了相关部门和行业用户的意见,已经于2011年完成了JB/T5314《滚动轴承振动(加速度)测量方法》的修订工作。

JB/T7047-2006《滚动轴承深沟球轴承振动(加速度)技术条件》标准自2006年颁布实施以来,对规范深沟球轴承振动的测试,提高国内深沟球轴承的动态性能、满足用户产品验收以及促进行业技术进步等起到很大的作用。

由于JB/T5314《滚动轴承振动(加速度)测量方法》修订之后测量方法的内容发生了很大变化,所以有必要对与之配套使用的JB/T7047《滚动轴承深沟球轴承振动(加速度)技术条件》标准尽快进行修订。

本项目通过对国内外轴承产品的振动加速度测试,制订出与振动加速度测量方法相匹配的并与国际先进水平接轨的振动加速度限值,以满足用户对轴承振动性能判定的需要。

2 国内外研究概况及国内存在的问题滚动轴承的振动可使用很多方式中的任一种来评定,目前国际上主要形成了以两种物理量(速度和加速度)为基础的轴承振动测量系统。

美国和西欧的轴承公司多以轴承振动速度作为被测物理量,而俄罗斯和东欧则多以振动加速度作为被测物理量。

我国最初轴承振动测试技术研究重点是以加速度为基础的,各轴承企业配备的测试手段大都是以加速度为物理量的仪器。

近年来,由于机电产品,特别是家电和自动化办公机具的发展,对滚动轴承的动态性能提出了更为严格的要求,不仅要求轴承的振动低、音质好,而且要求轴承具有一定的振动寿命和噪声寿命。

国内一些厂家生产的低噪声深沟球轴承,其动态性能已接近或达到国外实物先进水平,尤其是轴承的振动值有较大幅度的下降。

但实测样品的振动值离散性较大,有异常声的轴承也占到一定的比例。

滚动轴承振动加速度测量已在国内机械振动测量中广泛应用,由于加速度对异常声比较敏感,在轴承振动测量和故障诊断中振动加速度测量占主要地位。

3 研究内容JB/T5314《滚动轴承振动(加速度)测量方法》标准在2011年进行了修订,新修订的JB/T5314-2011标准对滚动轴承的测试条件发生了很大变化,从而导致了测量值的很大变化。

因此JB/T7047《滚动轴承深沟球轴承振动(加速度)技术条件》标准的修订应以新的测试方法重新取得数据,并考虑国内外深沟球轴承的生产现状,工艺技术水平及用户的要求。

本标准的修订是根据国内目前实际生产和使用状况,以实用性为基础,同时使其具有先进性,促进行业产品振动水平的进一步提高。

3.1 JB/T5314 标准修订主要内容原标准JB/T7047依据轴承的内径变化为依据进行实验得到实验数据,进行标准编制,新的标准是依据轴承公称外径的变化制定的。

此次标准修订增加了轴承振动(加速度)和振动(加速度)峰值测量时设定的物理量。

对轴承轴向载荷和径向载荷的设定值进行了修改,将原标准中按轴承公称内径尺寸来设定载荷改为按轴承公称外径尺寸来设定载荷,同时将载荷值跟国标相统一。

参考国标,增加了不同结构类型轴承的具体测试方法和测点位置要求,使测试方法和程序更加完善。

对读取轴承振动值时的测量持续时间作了补充说明,增加测量持续时间不低于1s的要求,以保证测量过程数据采集的数量有效性。

原标准是取各点测值的算术平均值为振动评价值,而国标是取各面各点测值中的最大值为振动评价值。

为了与国标相统一,故修改为取各点测值中的最大值作为轴承的振动加速度级。

(1)按修订标准要求对仪器的基础振动加速度级进行了试验验证。

测量外径在10mm<D≤100mm范围内轴承振动时,其驱动装置的基础振动加速度级为2~4dB;测量外径在100mm<D≤200mm范围内轴承振动时,其驱动装置的基础振动加速度级为6~9dB,均能够满足标准修订后的要求。

(2)按修订标准对轴向和径向载荷对中精度测量的要求,在两台测振仪上分别利用两块千分表分别对轴向载荷和径向载荷的对中精度偏差进行了测量,其中轴向加载机构的径向偏差和角度偏差为0.13mm和0.11°,径向加载机构的轴向偏差和角度偏差为0.1mm和0.15°,分别符合标准中表5与表7规定的极限偏差值。

(3)利用标准振台输出的固定振幅信号(对应40 dB和70dB)检验电子测量仪器的换挡误差为±0.1dB,满足修订标准规定的不大于±0.3dB要求。

(4)验证测量仪器的轴向和径向载荷加载情况,确认加载大小可以满足要求。

表1和表2分别为轴向和径向加载机构中汽缸气压与载荷的对应表格。

同时考核了载荷大小对振动(加速度)测量结果的影响,抽样同一厂家型号为6004的轴承5套,正反面各测试6点,由图1可以看出,转速相同,载荷增加,轴承的振动测量值减小。

表1 SN轴向加载实验(气压-公斤)对应表格(汽缸为32缸径双杆汽缸)图1(5)通过转速监控系统对仪器测量过程中的转速变化情况进行监控,在不使用变频器的情况下,加载测试过程会产生掉速,使用变频器进行转速控制后,加载测试过程转速稳定。

仪器的主轴转速能够满足修订标准的要求。

同时考核了转速大小对振动(加速度)测量结果的影响,抽样同一厂家型号为6202的轴承5套,正反面各测试6点,如图2所示,载荷相同,转速提高,轴承的振动测量值增大。

(6)分别按原标准和修订标准中的转速和载荷大小要求,对轴承振动加速度级进行对比测量,抽样同一厂家型号为6205的轴承5套,正反面各测试6点,二者的对比图如图3所示,新旧仪器测得的数据有一定的差值,但变化规律相同。

图3(7)验证不同种类和尺寸段轴承在新仪器上的测量稳定性。

选取国内几个主要轴承生产厂家生产的0、2、3系列,内径分别为5,7,10,15,20,25,30,35,40,45,50,55,60mm的深沟球轴承样品进行了测量,共29个型号,135套。

同时也对国外NSK公司的深沟球轴承、圆锥滚子轴承和圆柱滚子轴承样品(共110套)进行了测量,通过试验验证,改变测量转速和载荷等技术指标的新仪器测试过程稳定,测得的轴承振动加速度级数据能够有效的反映轴承的质量特性。

3.2 JB/T7047标准修订主要内容3.2.1样品的选取及尺寸段的划分对国内外轴承样品进行测试分析的目的,是为了了解当前国内外轴承的实际振动质量水平、试验数据的分布状况,为标准的修订提供可靠的依据。

为此,在收集轴承测试样品时,为了在生产厂家、尺寸系列、尺寸规格、振动水平档次等方面尽可能全面,以充分反映国内外深沟球轴承的实际振动水平。

标准在修订过程中对国内不同质量档次的5家轴承生产厂家以及国外1家轴承厂家提供的直径系列分别为0、2、3,内径尺寸d=4~75mm,共40个型号总数1500余套微型和中小型深沟球轴承样品。

国内部分厂家还将样品分为低振动(低噪声)、普通品和有异常声三个档次,均为随机从产品库中的抽样产品。

按新修订完成JB/T5314-2011《滚动轴承振动(加速度)测量方法》标准的有关内容,JB/T7047《滚动轴承深沟球轴承振动(加速度)技术条件》标准的修订拟以轴承外径尺寸进行分段。

JB/T5314-2011中对深沟球轴承振动测量施加轴向载荷时,对外径尺寸的分段为:>10~25(mm)、>25~50(mm)、>50~100(mm)、>100~140(mm)、>140~170(mm)、>170~200(mm)。

考虑到深沟球轴承外径30(mm)以下多数型号集中,所以对轴承外径尺寸范围30(mm)以下拟以5(mm)左右为一个分段,外径尺寸范围30(mm)到200(mm)拟以10(mm)为一个分段。

测量样品型号分布以及尺寸段划分结果见表1。

表3 测量样品型号分布以及尺寸段划分3.2.2 测试方法1.测试目的:通过对样品轴承的振动测试和评定分析,为标准修订提供依据。

2.测试内容:轴承振动最大值、振动峰值。

3.测试仪器:大连博峰轴承仪器有限公司生产的S0910-3振动测量仪。

4.测量方法:按JB/T5314-2011的规定,每套样品轴承正反二面各测三点,记录各测点的测量值,最后取被测轴承两面共六点测值中的最大值该套轴承的振动加速度级,各测点峰值的最大值作为该套轴承振动加速度级峰值。

3.2.3 轴承样本的统计计算表4 选取实验样本的轴承型号分布其中一个国内厂家所提供的试样中同一型号的产品提供了三种试样,故最多一共有七种试样,为了方便,定义七种产品分别为A、B、C、D、E、F、G,其中A 为国外厂家,B、C、D为某厂家为同一型号提供的三种不同产品,E、F、G为剩下的三家国内厂家。

实验时每一型号的轴承样品进行5-20组实验,得到振动加速度实验值,计算结果的平均值(Y)及标准差(S),以平均值加上两倍标准差作为每一型号轴承的振动加速度标准值(Y+2S),对同一系列不同型号的轴承,将轴承的公称外径与振动加速度标准值进行线性回归分析,拟合一次曲线。

首先给出实验结果及计算得到的标准值:表5 0系列产品实验结果表是特别大,在这里取同一型号的实验最优值作为Z3等级的制定标准,取其最差值作为Z2等级的制定标准。

为了统一,将所有实验值均四舍五入到小数点后两位数字。

将需要纳入统计的标准值列表。

表8 Z3等级选用轴承型号及其标准值了得到外径与振动加速度标准值的关系,对每一系列的统计数据进行线性拟合。

为了方便,在这里我们先给出每一系列数据线性拟合的结果,后面的附录部分给出了计算过程及数学原理,具体的计算采用matlab软件给出结果。

图3 Z3 0系列拟合图形直线方程:y=0.2057x+22.8987直线方程:y=0.2043x+23.4589直线方程:y=0.1535x+25.6523直线方程:y=0.1877x+25.8955直线方程:y=0.2172x+25.0582图8 Z2 3系列拟合图形直线方程:y=0.1365x+29.0376根据计算结果,将每一系列所采用轴承的标准值与拟合计算值进行对比。

表10 Z3 0系列拟合结果准,为了保证同一外径范围内外径较大的轴承的等级不会出现偏差,我们以计算出的上限取整,并取较大的整数。