014IPQC电镀镀通孔工序确认记录表

电镀IPQC巡查(制程工艺参数)记录表(二)

线别:

解胶 化学镍Ⅰ 化学镍Ⅱ 温度℃ 温度℃ 温度℃

温度℃

班别 :□ 白班 □ 晚班

预镀镍

光铜

电流A 电压V 温度℃ 电流A 电压V

温度℃

半光镍 电流A

光镍

封口镍

光铬

手动三价白/黑铬

珍珠铬

金缸

温度℃ 后处理 电流A 电压V 温度℃ 电流A 电压V 温度℃ 电流A 电压V 温度℃ 时间T 电流A 电压V 温度℃ 时间T 电流A 电压V 温度℃ 时间T 电流A

手动三价白/黑铬

珍珠铬

金缸

温度℃ 后处理 电流A 电压V 温度℃ 电流A 电压V 温度℃ 电流A 电压V 温度℃ 时间T 电流A 电压V 温度℃ 时间T 电流A 电压V 温度℃ 时间T 电流A

产品编号/名称:

前处理 除腊 除油 亲水 粗化Ⅰ 走机时间 温度 温度℃ 温度℃ 温度℃

粗化Ⅱ 温度℃

日期:

产品编号/名称:

前处理 除腊 除油 亲水 粗化Ⅰ 走机时间 温度 温度℃ 温度℃ 温度℃

粗化Ⅱ 温度℃

日期:

钯水 温度℃

线别:

解胶 化学镍Ⅰ 化学镍Ⅱ 温度℃ 温度℃ 温度℃

温度℃

班别 :□ 白班流A 电压V 温度℃ 电流A 电压V

温度℃

半光镍 电流A

光镍

封口镍

光铬

电压V 电压V 电压V 电压V

备注:此表中参数以实际走机参数记录,便于后续追溯;槽使用便携液温度测量;烤箱温度用留点温度计;其它以现场监控表进行记录;手动缸指珍珠镍缸、三价白铬、三价黑铬等

表单编号:FM/QC-090-V0

核准:

确认:

制表:

电镀IPQC巡查(制程工艺参数)记录表(二)

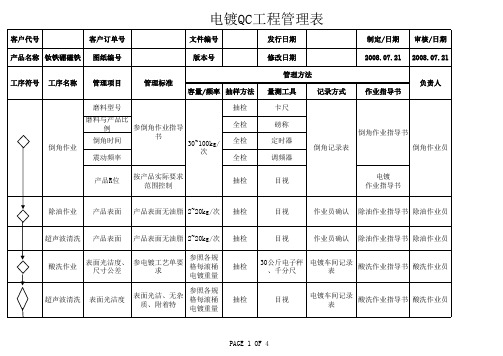

电镀QC工程表

电镀时间 陪镀钢珠 镀液清洁 产品表面无残 镀液 清水 时间

参照各规 电镀作业指导书 格每滚桶 电镀重量

电流表 抽检 报警器 千分尺 目视

电镀车间记录 表

电镀 作业指导书

电镀作业员

电镀后清洗

参照各规 电镀作业指导书 格每滚桶 电镀重量 40-60分钟 70度 参电镀工艺单要 求 参电镀工艺单要 求 参照发镀单数量 对比 清洁、干净 参照各规 格每滚桶 电镀重量 每批 每批 每批 每批

目视 全检 目视 定时器 全检 温控表 抽检 抽检 全检 全检 目视 电镀流转卡

电镀 作业指导书

电镀作业员

烘干 温度 外观 检验 尺镀 作业指导书

电镀检验员

千分尺、卡尺 电子计数磅 电镀品送货清 单 目视 电镀 作业指导书 电镀检验员

符号说明:

加工

电镀QC工程管理表

客户代号 产品名称 钕铁硼磁铁 客户订单号 图纸编号 文件编号 版本号 发行日期 修改日期 管理方法 工序符号 工序名称 管理项目 管理标准 容量/频率 抽样方法 磨料型号 磨料与产品比 参倒角作业指导 例 书 倒角时间 30~100kg/ 次 震动频率 产品R位 按产品实际要求 范围控制 抽检 全检 全检 全检 抽检 量测工具 卡尺 磅称 倒角作业指导书 定时器 调频器 目视 电镀 作业指导书 倒角记录表 倒角作业员 记录方式 作业指导书 负责人 制定/日期 2008.07.21 审核/日期 2008.07.21

倒角作业

除油作业

产品表面

产品表面无油脂 2~20kg/次

抽检

目视

作业员确认

除油作业指导书 除油作业员

超声波清洗

产品表面

产品表面无油脂 2~20kg/次

抽检

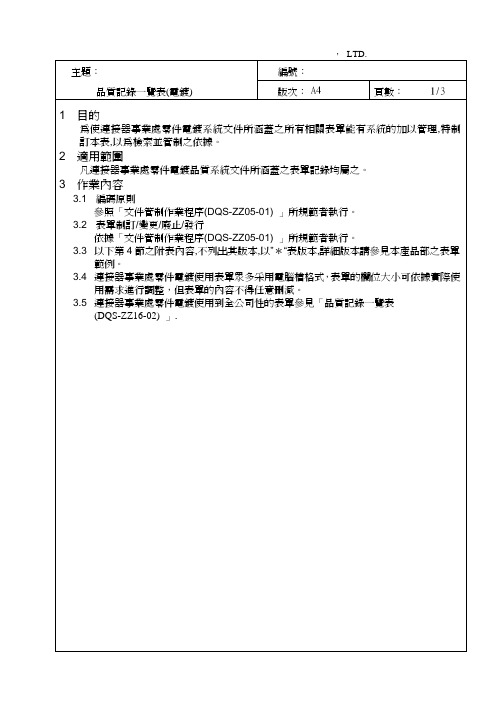

电镀品质纪录一览表文件范本0179

A41/3品質記錄一覽表(電鍍)版次:A4頁數:1/31 目的為使連接器事業處零件電鍍系統文件所涵蓋之所有相關表單能有系統的加以管理,特制訂本表,以為檢索並管制之依據。

2 適用範圍凡連接器事業處零件電鍍品質系統文件所涵蓋之表單記錄均屬之。

3 作業內容3.1 編碼原則參照「文件管制作業程序(DQS-ZZ05-01) 」所規範者執行。

3.2 表單制訂/變更/廢止/發行依據「文件管制作業程序(DQS-ZZ05-01) 」所規範者執行。

3.3 以下第4節之附表內容,不列出其版本,以”*“表版本,詳細版本請參見本產品部之表單範例。

3.4 連接器事業處零件電鍍使用表單眾多采用電腦檔格式,表單的欄位大小可依據實際使用需求進行調整,但表單的內容不得任意刪減。

3.5 連接器事業處零件電鍍使用到全公司性的表單參見「品質記錄一覽表(DQS-ZZ16-02) 」.品質記錄一覽表(電鍍)版次:A4頁數:2/34 表單分類E 工程F 固定資產 O 生產(含品保) P 購置S 銷售 W 薪工 Y 電子計算機表單編號 表單名稱 保存期限保存單位D K O-001* 電鍍槽液溫度檢查與校正記錄表 三年 機電環工 DKO-002* 電鍍交接班記錄表 一年 電鍍生產 DKO-003* 電鍍設備維修記錄表 二年 電鍍生產 DKO-004* 電鍍制程自主檢查表 三年 電鍍生產 DKO-005* 電鍍制程巡迴檢查表 三年 電鍍生產 DKO-006* 電鍍生產日報表二年 電鍍生產 DKO-007* 電鍍制程樣品收集單 三年 電鍍生產 DKO-009* 檢驗日報表三年 電鍍品管 DKO-010* 廢水PH 值檢驗日報表 二年 機電環工 DKO-011* 純水再生記錄表一年 機電環工 DKO-012* 電鍍廢水處理藥品消耗記錄 一年 機電環工 DKO-013* 純水制造日報表 一年 機電環工 DKO-014* Hull Cell 記錄表 三年 電鍍生產 DKO-015* 電鍍設備保養計劃表 一年 電鍍生產 DKO-016* 電鍍自來水用量記錄表 一年 機電環工 DKO-017* 品質異常處理單三年 電鍍品管 DKO-018* 進料品質異常處理單 三年 電鍍品管 DKO-019* 檢驗記錄表 三年 電鍍品管 DKO-020* 出貨檢查記錄表三年 電鍍品管 DKO-021* 電鍍廢水處理量記錄表 一年 機電環工 DKO-022* 電鍍純水用量記錄表 一年 機電環工 DKO-023* 電鍍溫濕度記錄表 二年 機電環工 DKO-024* 成品出貨檢驗記錄表 三年 電鍍品管 DKO-026* 品質履歷表 三年 電鍍品管 DKO-027* 轉撥單一年 電鍍生產 DKO-028* 脫脂酸洗槽分析記錄表二年 機電環工 DKO-029* 金,鈀鎳槽液不純物及微量物質分析記錄表三年 機電環工 DKO-030* 電鍍機台藥品添加記錄表 三年 電鍍生產 DKO-031* 生產日報表二年 電鍍生產 DKO-032* 鎳槽藥水分析記錄表 三年 機電環工 DKO-033* 鎳槽pH 分析記錄表 三年 機電環工 DKO-034* 預金藥水分析記錄表 三年 機電環工 DKO-035 選金槽藥水分析記錄表 三年 機電環工 DKO-036 錫槽藥水分析記錄表 三年 機電環工 DKO-037* 後處理劑分析記錄表 三年 機電環工 DKO-038*藥水調整通知單三年機電環工2/3A4品質記錄一覽表(電鍍)版次:A4頁數:3/3 5.主要參考文件4.1 文件管制作業程序(DQS-ZZ05-01)5.2品質記錄一覽表(DQS-ZZ16-02)。

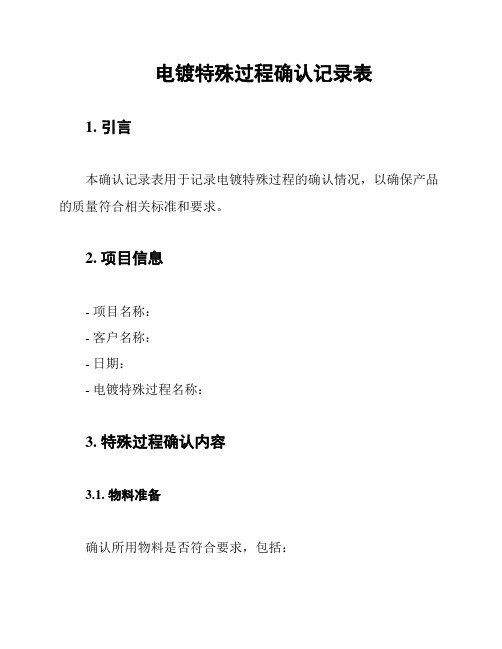

电镀特殊过程确认记录表

电镀特殊过程确认记录表

1. 引言

本确认记录表用于记录电镀特殊过程的确认情况,以确保产品的质量符合相关标准和要求。

2. 项目信息

- 项目名称:

- 客户名称:

- 日期:

- 电镀特殊过程名称:

3. 特殊过程确认内容

3.1. 物料准备

确认所用物料是否符合要求,包括:

- 物料种类:

- 规格要求:

- 检测方法:

- 检测结果:

3.2. 设备和工艺参数

确认所用设备和工艺参数是否符合要求,包括:

- 设备名称:

- 设备编号:

- 工艺参数:

- 设备检测结果:

3.3. 人员操作

确认人员操作是否符合要求,包括:

- 操作人员:

- 操作步骤:

- 操作结果:

3.4. 检测和测试

确认检测和测试方法是否符合要求,包括:

- 检测方法:

- 检测结果:

3.5. 问题处理

记录任何出现的问题和相应的处理措施,包括:

- 问题描述:

- 处理措施:

- 处理结果:

3.6. 结论

在此部分总结电镀特殊过程的确认情况,并提出建议或改进建议。

4. 签署

确认记录的人员将在此部分签署,并注明日期。

5. 附录

可以在此部分添加任何与电镀特殊过程确认相关的附件或补充信息。

以上为电镀特殊过程确认记录表的内容。

确认记录的完整填写和签署将有助于保证电镀过程的质量控制和产品质量的稳定性。

电镀件检验记录表

表单编号:

来料日期 厂商名称 品名/规格 数量 镀类 检验日期 检验方式

检验项目Байду номын сангаас

检验内容 镀类 镀层厚度 电镀色泽 针孔 麻点 起皮 起泡 阴阳面 符合订单要求

验收标准

实际检验情况 单项判定

检测方式 /检具 相关技术图纸 膜厚仪 目测 目测 目测、游标卡尺 目测 目测 目测 目测 目测 1.2以上视力50CM 水平目测 1.2以上视力51CM 水平目测 目测

备注

基准为:8μ m--12μ m。 色泽均匀 不允许 外表面不得有麻点,内表面允许的麻 点:200mm2允许有2个散布的小于1mm2的 小麻点。 内外表面均不得出现起皮现象 内外表面均不得出现起泡现象 不允许出现阴阳面

外观

烧焦/发黑 不允许出现烧焦或发黑现象 外表面不得有水雾状,内表面可允许有 轻微的水雾状 表面:镀前允许有轻微的划痕,镀后不 划痕/划伤 允许有划痕 背面或隐蔽区允许有轻微的 浅划痕 水雾状 凹痕 杂质 其它 表面不得出现明显的划痕 电镀层表面不得覆有杂质 按相关标准验收

螺纹孔是否 所有螺纹孔必须回牙 回牙 老化测试 镀层 结合力 划格测试 连续在老化测试机中运转72小时,镀层 表面无异常 老化测试后,对电镀件进行划格测试。 划格后划格部位无钝化膜或镀层起皮、 脱落现象 中性盐雾测试48小时后无异常现象(具 体验收标准参照国标GB/T10125---1997 《人造气氛腐蚀实验盐雾实验》 □不合格,退货返工 /

来料日期厂商名称数量检验日期检验方式检验项目检验内容验收标准实际检验情况单项判定备注外观符合订单要求相关技术图纸镀层厚度电镀色泽色泽均匀目测针孔不允许目测麻点目测游标卡尺内外表面均不得出现起皮现象目测起泡内外表面均不得出现起泡现象目测阴阳面不允许出现阴阳面目测不允许出现烧焦或发黑现象目测水雾状目测凹痕表面不得出现明显的划痕杂质电镀层表面不得覆有杂质目测其它按相关标准验收所有螺纹孔必须回牙目测螺纹规老化测试老化测试机划格测试耐腐蚀性盐雾测试盐雾实验机综合判定合格不合格退货返工不合格特采使用不合格报废处理品管部意见技术部意见生产部意见其他部门

首件确认记录表

镜头端面与增距

镜底面的距离

30

30

30

30

(mm)

Pin调用

调入设定

OK时中心亮度

IPQC确定并签名

备注:1、每款产品开始批量作业前,作业员需先做首件交IPQC确认。

2、IPQC确认后发现问题,应立即通知作业员进行处理,处理后再进行首件确认。

3、IPQC确认后,确认人要填写确认结果,“OK”或“NG”并签名。

2、IPQC确认后发现问题,应立即通知作业员进行处理,处理后再进行首件确认。

3、IPQC确认后,确认人要填写确认结果,“OK”或“NG”并签名。

表格编号: TJ-PC-09807

首件 员:

工序:

产品型号

确认项目

设定 实际 设定 实际 设定 实际 设定 实际

CHART距离(mm)

表格编号: TJ-PC-09807 REV:A0

首件确认记录表

测试设备编号: 日期(年.月.日)

作业 员:

工序:

产品型号

确认项目

设定 实际 设定 实际 设定 实际 设定 实际

CHART距离(mm)

镜头端面与增距

镜底面的距离

30

30

30

30

(mm)

Pin调用

调入设定

OK时中心亮度

IPQC确定并签名

备注:1、每款产品开始批量作业前,作业员需先做首件交IPQC确认。

电镀首检记录

判定

工艺是否符合

异常情况

备注

不超过1处 不超过1处

〖10 内S≤0.3 m

的斑点不超过2个

轻微擦花、刮花、划伤S≤0.3 m ,10m 无明显痕迹 无不可擦水渍水印 无漏镀 大于8000孔/ c

备注:首检记录表为记录当天各工序的一次检验记录,换产品类型时需要做首检记录

检验员:

审核:

Байду номын сангаас

日期:

电镀首检记录

生产班组: 产品型号: 检验日期: 零件名称: 工序名称:

检验内容

检验项目 尺寸范围 厚度 硬度 脱皮 起泡 变形 脏污 斑点 擦花、划伤 碰伤 黑印、白印、扫印 漏镀 微孔 其他 残留S≤ 单边大于 0.03m 大于800HV 无脱落 无气泡 无变形

〖1m 的污渍, 〖10m

标准值

实测值

电镀产品质量检验记录表

盐雾测试前产品外观记录:无氧化、无黑点。

序号

01

02

03 盐雾 测试

开始时间

月日时 分

月日时 分

月日时 分

结束时间 月日时 月日时 月日时

总测试时间

结果判定

分

小时 无变化□ 边缘、孔位变黑□

分

小时 无变化□ 边缘、孔位变黑□

分

小时 无变化□ 边缘、孔位变黑□

检验员:

检验项目 附着力

用50mm胶带紧牢地粘在产品表面,垂直90度,迅速撕 检测方法及标准: 开胶带。用10倍显微镜观察胶带上是否有金属皮膜,

产品是否有起皮现象。

:Ni Cr 0.2-0.3um/min

10um/min

检验项目 附着 力、

总体结论:

外观

检测方法及标准: 不允有麻点、起皮、擦花;封油均匀、无斑痕。 检验员:

审核:

年月日

客户名称 来料日期 物料名称 生产日期 来料数量

电镀产品质量检验报告

年 月日

年 (

月日 )PCS

来料单号 颜色 检验日期 检验数量

光铬□ 珍珠镍 □ 黑铬 □

年 月日

(

)PCS

检验项目 检验标准 检验方法

耐腐蚀性 中性盐雾-小时 中性正盐雾测试

主要试验条件

1.NOU浓度 5% 2.PH6.5-7.2 3.压缩空气压力kg% 1.00-0.01 4.喷雾量(ml/80cm21)1.0-2.0 5.空气温度 47±1度 6.盐水温度 35±1度 7.试验温度 35±1度

IPQC过程检验规范(含表格)

IPQC过程检验规范(IATF16949/ISO9001-2015)1.0 目的为了加强生产现场产品品质的管控,有效地控制和降低潜在的品质风险,确保制程中品质处于受控状态。

2.0 范围适用于本公司所有在生产过程中的半成品、成品的检验。

检验依据:产品图纸,作业指导书,控制计划,抽样方案,产品缺陷等级表。

3.0 职责3.1 生产部负责领料确认、工艺检验、自主检验及不合格的处理记录;3.2 品质部负责巡回检验、移转检验及其记录;3.3 新产品的检验由技术部主导,生产部/品管部配合。

4.0 工作程序4.1首件确认是指对生产加工的首件产品或过程发生改变后加工的首件产品进行检验,防止批量性问题的出现,保证生产产品的质量。

4.1.1首件确认时间a. 生产中更换操作者的b. 每个班上班,产品开始加工时c. 生产过程中设备重新调整后d. 产品换型时(产品零件号更换时)e. 工装模具调整后f. 加工工艺参数或材料批次作了更换的4.1.2首件确认的程序a.自检:指由操作者对自己所生产的产品,按照图纸或或作业指导书技术标准进行的检验。

在4.1.1条任何条件下生产的产品必须由员工进行自检,员工自检合格后,带上该产品送IPQC专检。

b.专检:由专职检验员进行的检验。

检验合格后由检验员签名或盖章,该产品可以在该工序上生产。

4.1.3首件确认不合格的处理a.如果首件检验不合格, 则不能生产,必须对设备或工装进行调整, 以使首件符合图纸、作业指导书的要求,然后按首件确认程序送检。

b.操作员工必须确保首件经过了IPQC的检验并合格,如果未经首件确认而擅自进行生产的(不管产品合格与否),将按照公司相关规定对当事人进行处罚。

e.首件检验的合格与否由IPQC确定, IPQC不能确定的, 必须会同领班, 质保部经理, 技术部经理等熟知该产品和工艺的人员共同判定。

4.1.4首件确认的记录a.首先由操作者将首件自检合格的产品,如实将检查结果(如外观、配合、尺寸等)记录在《过程检验记录表》上。

特殊过程确认记录表(电镀)

设备名称

设备编号

电镀流水线

/

特殊过程所使用的主要设备、工装

文件编号

文件名称

文件编号

文件名称

JYD-CY-WI023

除氢炉上下料作业指引

JYD-CY-WI003

离心机作业指引

JYD-CY-WI006

电镀工艺流程指引

JYD-CY-WI011

盐雾试验操作指引

JYD-CY-WI007

膜厚仪作业指导书

/

关键(特殊)过程设备鉴定表

3)有是否规定并实施对设备、工装的保养和检查

4)特殊过程的格

6)是否对过程参数进行监视并保持记录

7)其他(如有可将相关内容附在此报告后)

评价内容:

1)近期有无发生与本过程相关的重大顾客投诉或退货?

2)近期与本过程可能有关的返工返修情况?

3)近期有无与本过程有关的重过程或因素变更?

有限公司

电镀特殊过程确认记录表

特殊过程名称

电镀

项目或产品名称

电镀厂 电镀车间现场

确认单位

电镀厂

单位地址

确认类别 确认担当

□ 首次确认 ■ 再确认

再确认原因 确认时间

□异常追加确认 ■ 周期性例行确认

书 面 确 认

过程 业绩 评价 确认 结论

特殊过程所使用的主要设备、工装

设备名称

设备编号

设备名称

设备编号

4)其他(如有可将相关内容附在此报告后)

■ 过程能力满足要求

应采取措施:

□ 过程能力不满足要求

□ 其他

■有 ■ 通过 ■是 ■是 ■ 合格 ■是

□有 ■ 正常 □有

□无 □ 没通过 □否 □否 □ 不合格 □否