第2章_机床主传动系设计

机械制造装备设计-第2_3讲

P0 P P2 PJ 1 1

Z 1

退出

返回主页

2.4.3 分级变速主传动系

(一)拟定转速图和结构式 (2)结构式 变速组的级比是指主动轴上同一点传往被动轴相邻两传动 X 线的比值,用 X i 表示。级比 i 中的指数值 X i 称为级比 指数,相当于上述相邻两传动线与被动轴交点之间相距的格 数。 结构网只表示传动比的相对关系,而不表示传动轴(主轴 除外)转速值大小的线图称为结构网。由于不表示转速值, 结构网画成对称的形式。 结构式各变速组的传动副数的乘积等于主轴转速级数Z, 将这一关系按传动顺序写出数学式,级比指数写在该变速组 传动副数的右下角,就形成结构式。

Ⅰ

Ⅱ

Ⅲ

Ⅳ

第 三 章 金 属 切 削 机 床 设 计

22

23

21

返回本节

下一页

返回主页 退出

Ⅰ

Ⅱ

Ⅲ

第 三 章 金 属 切 削 机 床 设 计

23 31

32

返回本节 下一页

23

返回主页

退出

0

Ⅱ

Ⅲ

Ⅱ

Ⅲ

第 三 章 金 属 切 削 机 床 设 计

26

23

23

31

返回本节

下一页

返回主页 退出

Ⅰ

Ⅱ

Ⅲ

Ⅳ Ⅰ Ⅱ Ⅲ Ⅳ

返回本节 下一页 返回主页

第 三 章 金 属 切 削 机 床 设 计

退出

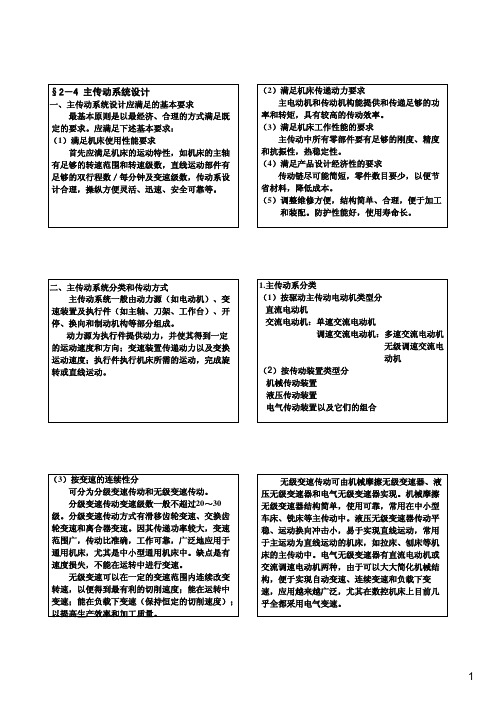

2.4.1 主传动系设计应满足的基本要求

主要设计:外联传动链、内联传动链 设计外联传动链时,主要考虑保证要求的速度(或转速)和所传递的功率。 设计内联传动链时,主要考虑保证传动精度。 主传动功用及组成: 1. 把一定功率从运动源传递给执行件; 2.保证执行件的一定转速和一定的调速范围; 3.根据需要,能够方便地进行运动的启动、停止、换向和制动,方便地进 行运动的转换。 组成: 1.定比传动结构:常采用齿轮、胶带、链传动; 2.变速装置(适应一定工艺范围要求); 3.主轴组件:它是执行件。它由主轴、主轴支承和主轴上的传动件组成; 4.开停装置:控制主运动执行件的启动和停止,通常采用离合器或电机直 接开停; 5.制动装置:机械、液压、电气; 6.换向; 7.操纵; 8.润滑与密封; 9.箱体。

机械制造装备设计(第二章)

图 2-4 结 构 网

检验: 检验:

rm = ϕ xm ( pm −1) ≤ rmax 最后扩大组的变速范围小于8 10。 最后扩大组的变速范围小于8~10。

第二扩大组c 第二扩大组 级比: 级比:ϕ 6 x2= 6 r2 = ϕ 6

⑷ 功用

动路线; 动路线; 2)传动顺序; 传动顺序; 3)变速组数目; 变速组数目;

电动机

Ⅰ

Ⅱ

Ⅲ

Ⅳ

1400 1000 710 500 355 250

1)主轴各级转速的传

4)变速组传动副数、 变速组传动副数、 变速范围; 变速范围; 5)基本组和扩大组; 基本组和扩大组; 6)传动轴数目、转速 传动轴数目、 级数、转速大小; 级数、转速大小; 7)各传动副级比关系、 各传动副级比关系、 传动比的数值; 传动比的数值;

Z=pa×pb×pc×pd×……pm ……p

主轴转速为连续等公比数列,主轴转速级数Z 例:主轴转速为连续等公比数列,主轴转速级数 =12。 。 a、b、c三个变速组的传动副数: 、 、 三个变速组的传动副数 三个变速组的传动副数: pa=3、pb=2、pc=2。 、 、 。 主轴转速级数: = 主轴转速级数:Z=pa×pb×pc=3×2×2=12 × × =

⑷ 零件设计

§2 - 1

分级变速主传动系统设计

运动设计:运用转速图的基本原理, 运动设计:运用转速图的基本原理,拟定满足 给定的转速或速度要求的合理传动系统方案。 给定的转速或速度要求的合理传动系统方案。 拟定结构式或结构网; 拟定结构式或结构网; 拟定转速图; 拟定转速图; 内容 合理分配各传动副的传动比; 合理分配各传动副的传动比; 确定齿轮齿数和皮带轮直径; 确定齿轮齿数和皮带轮直径; 绘制机床的传动系统图。 绘制机床的传动系统图。

数控车床的主传动系统设计PPT

在进行动态特性分析时,需要考虑主轴的转速、转矩和刚度等参数,以及传动系统的固有频率和阻尼比等特性。 通过分析这些参数,可以评估主传动系统在加工过程中的稳定性,预测可能出现的振动和噪声问题,并采取相应 的措施进行优化设计。

强度与刚度分析

总结词

强度与刚度分析是评估主传动系统在承受外力和变形时的性能表现,以确保系统的可靠性和稳定性。

总结词:传统设计

详细描述:该实例介绍了一种传统的数控车床主传动系统设计,主要采用齿轮传 动和链传动组合的方式,具有结构简单、可靠性高的优点,但效率较低,适用于 一般加工需求。

实例二:主传动系统的改进设计

总结词:优化设计

详细描述:该实例针对传统主传动系统的不足,进行了优化改进。采用新型轴承和材料,提高了传动效率和稳定性,减少了 维护成本,适用于高精度、高效率的加工需求。

设计目的和意义

设计目的

设计出高效、稳定、可靠的数控车床主传动系统,满足加工精度和效率的要求, 提高生产效率和产品质量。

意义

主传动系统设计的优劣直接影响到数控车床的性能和加工精度,进而影响到整个 机械制造行业的生产水平和产品质量。因此,对数控车床主传动系统进行合理设 计,对于提高机械制造行业的整体水平具有重要意义。

要点二

详细描述

在进行热特性分析时,需要考虑主轴的转速、切削力和材 料导热系数等参数。通过建立热传导模型,可以预测主传 动系统在不同工况下的温度变化和热变形情况。根据分析 结果,可以采取相应的散热措施和热补偿技术,提高系统 的热稳定性和加工精度。

06 主传动系统实例分析

实例一:某型号数控车床主传动系统设计

高耐磨材料

选用高耐磨材料,如陶瓷和硬质 合金,以提高主传动系统的使用 寿命和可靠性,减少维护成本。

机床的传动设计_计算转速

19:36 28:37

n /( r/min )

19

《机械制造装备设计》

1

第二章 机床的传动设计

本章主要教学内容

第一节 第二节 第三节 第四节 第五节 第六节 分级变速主传动系统设计 扩大变速范围的传动系统设计 计算转速 无级变速系统设计 进给传动系统设计 结构设计

2

第三节 计算转速

一、研究计算转速的意义

传动零件设计的主要依据是所能承受的载荷大小。载荷取决于

19:36 28:37

n /( r/min )

17

第三节 计算转速

(3)各齿轮副的计算转速

各变速组内一般只计算组内最小,也是强度最薄弱的齿轮,故只 需确定最小齿轮的计算转速。 III轴和IV轴(第二扩大组)间最小齿轮为19,主轴IV获得30-190 共9级转速,主轴IV的计算转速为95,故齿轮19的计算转速为375。 II轴和III轴(第一扩大组)最小齿轮为18,III轴获得118-190共3

10

第三节 计算转速

中型机床及大型机床的 nj 为何较高

刀具:硬质合金 机床:高速发展 主电机功率:较大提高 切削转矩:受刀具、夹具、零件刚度限制,提高幅度不大 结论:较高转速才能达到机床的全部功率

11

第三节 计算转速 钻床的 nj 为何较低

钻床一般在低速下钻、攻大直径孔、螺纹 刀具:多刃 转矩较大,所需功率较大 钻头:大多为高速钢

4

第三节 计算转速

二、机床的功率转矩特性

2.主运动为旋转运动的机床 传动件传递的转矩与切削力、工件和刀具的半径有关。 ① 粗加工时采用大吃刀深度、大走刀量,即较大的切削力 矩,较低转速;精加工时则相反,转速高,切削力矩小; ② 当工件或刀具尺寸较小时,同样的切削面积,切削力矩

第二节数控机床主传动系统

电磁离合器—— 应用电磁效应接通或切断运动的元件,便于实现 自动操作,已成为自动装置中常用的执行元件。

电磁离合器用于数控机床的主传动时,能简化变 速机构,通过若干安装在各传动轴上的离合器的吸合 和分离的不同组合来改变齿轮的传动路线,实现主轴 的变速。

例子: 1、数控镗床主轴箱中使用的无滑片式电磁离合器。 2、啮合式电磁离合器(亦称为牙嵌入电磁离合器)。

第二节 数控机床主传动系统

一、数控机床的主传动变速 二、数控机床的主轴部件 三、数控机床的主轴材料和热处理 四、主轴内刀具自动夹紧、切屑清除装置 五、主轴准停装置

一、数控机床的主传动变速

一)数控机床变速方式 二) 数控机床主传动系统的三种配置方式

1、带变速齿轮的主传动 液压拨叉变速 电磁离合器

2、通过皮带传动的主传动 3、由调速电机直接驱动的主传动 三)数控机床主传动装置的特点 四)主传动变速设计

结构特点:是在摩擦面上做成一 定的齿形,以提高所能传递的力 矩。当线圈1通电后,带有端面齿 的衔铁2被引吸和磁轭8的端面齿 互相啮合。衔铁2又通过渐开线齿 形花键与定位环5联接,再通过螺 钉7传递给齿轮(图中未示出)。 其中,隔离环6是为了防止磁力线 从传动轴通过构成回路,而削弱 电磁吸力。衔铁2和定位环5采用 渐开线花键联结,保证了衔铁与 传动轴的同轴度,使端面齿能更 可靠地啮合。采用螺钉3和压力弹 簧4的结构能使离合器的安装方式 不受限制,不管衔铁使水平还是 垂直、向上还是向下,安装都能 保证合理的齿面间隙。

无滑片式电磁离合器:

优点:省去了电刷,避免了磨损和接触不良所带来的故障, 因比较适用于高速运转的主运动系统。由于采用摩 擦片来传递扭矩,所以允许不停车变速。

缺点: 变速时产生大量的摩擦热;且由于线圈和铁芯是静止 不动的,因此必须在旋转的套筒上安装滚动轴承7, 这样加大了离合器的的径向尺寸。此外,这种摩擦离 合器的磁力线(图中的虚拟)通过钢质的摩擦片,在 线圈断电之后会有剩磁,增加了离合器的分离时间。

第二章主传动系统设计

传动线的三个特点: a.传动线的高差表明传动比的数值,传动线的倾

斜程度反映传动比u的大小 水平:u=1 — 等速传动; 向下方倾斜:u<1 — 降速传动; 向上方倾斜:u>l — 升速传动。

传动比的数值u=φx, 可用传动线的高差x (格数)来表示。

b.一个主动转速点引出的传动线数目表示该变速组 中不同传动比的传动副数 第一变速组(a组):

由轴Ⅰ的主动转速点向 Ⅱ轴引出三条传动线, 表示该变速组有三对不 同传动比的传动副,

第二、三变速组 (b、c组): Ⅱ——Ⅲ和Ⅲ——IV表 示该变速组有两对不同 传动比的传动副,

c.两条传动轴格线间相互平行的传动线表示同一个 传动副的传动比

第三变速组(c组),当Ⅲ轴为710r、500 r、 355r、250 r、180 r、125 r/min时, 通过升速传动副(60:30) 使主轴得到1400 r、1000 r、 710 r、500 r、355 r、250 r /min。所以上斜的6条平 行传动线都表示同一个升速 传动副的传动比。

和装配。防护性能好,使用寿命长。

二、主传动系统分类和传动方式 主传动系统一般由动力源(如电动机)、变

速装置及执行件(如主轴、刀架、工作台)、开 停、换向和制动机构等部分组成。

动力源为执行件提供动力,并使其得到一定 的运动速度和方向;变速装置传递动力以及变换 运动速度;执行件执行机床所需的运动,完成旋 转或直线运动。

可见,这个变速组是实现主轴等比转速数列的基

本的、必不可缺的变速组,故称为基本变速组。

基本组的级比φ =φ1=φ ,级比指数x0=1。 基型变速系统必有一个基本组,即相邻两条传动

线拉开 l 格。

②第一扩大组的变速特性 在基本组的基础上,起到第一次扩大变速的

机械制造装备设计课程设计-机床主传动系统设计

nm in

nj

n nmax

机械制造装备设计课程设计--机床主传动系统设计

计算转速的确定 (1)等比传动,中型通用机床(C6132、C6140)

z 1

nj nmin 3

(2)等比传动,大型通用机床

z

nj nmin 3

总级数

机床类

9

中型

n3

大型

n4

12

16

18 20

n4

n5

n6

n7

n5

机床 C6140 C6132

功率(KW)

7.5 3.0

机床 Z3040 Z3063

功率(KW) 机床

3.0

X62、63

5.5

X63W

功率(KW) 7.5 10.0

机械制造装备设计课程设计--机床主传动系统设计

2. 主轴的估算

在设计之初,由于确定的仅仅是一个设计方案,具体构造尚 未确定,因此,只能根据统计资料,初步确定出主轴的直径。

4、编写设计计算说明书 主要包括: 1)运动设计和动力计算的计算过程和分析; 2)结构设计说明(包括主要结构的分析以及其他需要说明 或论证的问题); 3)参考文献

机械制造装备设计课程设计--机床主传动系统设计

四、课程设计的步骤和注意事项

1、准备工作 2、运动设计

① 传动方案设计(集中传动或分离式传动); ② 结构式; ③ 绘制转速图; ④ 确定齿轮齿数; ⑤ 绘制传动系统图; ⑥ 带和带轮的设计计算;

lg

Rn :变速范围

Rn

n max n min

例:已知 n45~20r0p0m 1.41

z lR g n 1 lg 2( 0 4 0 ) 5 1 0 1.9 0 8 1 1.9 1 8 12

新编机床的传动设计专业知识

2024年有机废气治理技术分析及总结范本____年是一个科技高度发展的年代,各种新技术和创新正在不断涌现。

有机废气治理作为环境保护的重要领域之一,也在不断研究和探索新的技术手段。

本文将对____年有机废气治理技术进行分析和总结。

一、有机废气治理技术的现状____年,有机废气治理技术已经取得了一定的进展,主要技术手段包括物理吸附、化学吸附、燃烧氧化、催化氧化等。

这些技术在不同的废气处理场景中展示出各自的优势和适用性。

以下是各技术手段的简要介绍:1. 物理吸附:利用吸附剂对废气中有机气体进行吸附,然后用热空气或蒸汽进行脱附。

优点是操作简单、成本较低,但对高浓度有机废气的处理效果相对较差。

2. 化学吸附:利用化学吸附剂与废气中的有机物发生化学反应,将其转化为无害的物质。

该技术适用于处理低浓度有机废气,但吸附剂的再生和废弃物处理是一个难点。

3. 燃烧氧化:将有机废气进行高温燃烧,将有机物氧化为无害的物质。

这是一种成熟的技术,但其高能耗和产生二次污染的问题亟待解决。

4. 催化氧化:利用催化剂在较低温度下催化有机废气的氧化反应,实现高效低能耗的废气处理。

该技术已经取得了一定的成果,但催化剂的稳定性和寿命仍然需要改进。

二、____年有机废气治理技术的发展趋势在____年,有机废气治理技术将继续向高效、低能耗、无二次污染的方向发展。

以下是一些可能的发展趋势:1. 聚焦低浓度废气治理:随着各行业对环境要求的提高,低浓度有机废气的处理需求将越来越多。

因此,研究开发低浓度有机废气治理技术将成为未来的重点。

2. 引入先进的催化剂:催化氧化是有机废气治理中的关键技术之一,未来的发展将更加依赖于催化剂的创新。

新型催化剂将具有更高的活性和选择性,同时具备良好的稳定性和寿命。

3. 结合新能源技术:将有机废气治理与新能源技术结合起来,例如利用废气中的有机物产生能源,以降低能源消耗。

同时,新能源技术的发展也会为有机废气治理提供更多的解决方案。

(完整word版)CK6140数控车床主传动系统设计

燕山大学课程设计说明书题目:CK6140数控车床主传动系统设计学院(系):机械工程学院机制系年级专业: 08级机制2学号: 080101010127学生姓名:吕伟彪指导教师: 王敏婷李宇鹏1共24 页第页目录第1章概述……………………………………………. .……。

11.1 设计要求………………………………………………。

.1第2章主传动的设计 (2)2.1计算转速的确定 (2)2.2变频调速电机的选择.....................................。

(2)2.3转速图的拟定…………………………………………。

..22。

3。

1传动比的计算……………………………………。

.22.3.2参数确定…………………………………………. .。

22.3.3 主轴箱传动机构简图……………………………..。

32。

3.4 转速图拟定……………………………………….。

32.4传动轴的估算..............................................。

(3)2。

5主轴轴颈的确定 (5)2。

6主轴最佳跨距的选择 (5)2.7齿轮模数的估算………………………………………。

62.8 同步带传动的设计 (8)2。

9 滚动轴承的选择 (10)2.10 主要传动件的验算..............................。

. (10)2.10。

1 齿轮模数的验算 (10)2.10。

2 传动轴刚度的验算 (14)2。

10。

3 滚动轴承的验算......................................。

. 15总结.................................。

.................................。

. (16)参考文献………………………………………………..……….。

17第一章概述1.1 设计要求机床类型:数控车床主传动设计要求:满载功率7.5KW,最高转速4000rpm,最低转速41。

3.1 机床的传动设计_分级变速主传动

第一节 分级变速主传动系统设计

一、转速图

1.转速图 是表示主轴各转速的传递路线和转速值,各传动轴 的转速数列及转速大小,各传动副的传动比的线图。包括: 转速点 用小圆点表示主轴 和各传动轴的转速值(对数值)。 转速线 是间距相等的水平线。 相邻转速线间距为 lg 。 传动轴线 距离相等的铅垂线。 从左到右按传动顺序排列。 传动线 两转速点之间的连线。 一个主转速点引出的传动线数目, 代表该变速组的传动副数。

b、c…表示。传动副数用 P 表示,变速范围用 r 表示。

1)级比 指变速组中两相邻的 转速或两相邻的传动比之比。 级

比为公比幂的形式。如:φ3 。

2)级比指数 是指级比的幂 指数,用x 表示。 如: φ3 中的幂指数3,即x=3。

16

第一节 分级变速主传动系统设计

第一变速组 a(轴Ⅰ-Ⅱ之间) Pa=3;传动比分别是

4

知 识 温 故

主传动系统设计基本要求; 1. 满足机床的使用要求。首先应满足机床的运动特性,如机床主 轴有足够的变速范围和转速级数;传动系统设计合理,人机关 系良好,安全可靠; 2. 满足机床传递动力的要求。主电动机和传动机构应能提供和传 递足够的功率和扭矩,具有较高的传动效率; 3. 满足机床的工作性能要求。零部件应有足够的刚度、精度、抗 振性能,热变形特性稳定; 4. 满足经济性要求。传动链尽可能简短,零部件数目要少,成本 低;

13

第一节 分级变速主传动系统设计

例:一中型车床,主轴转速级数 Z=12,公比φ=1.41,

主轴转速 n = 31.5 ~ 1400 r/min,如图示。

12 级转速的传动系统图

12 级转速图

14

第一节 分级变速主传动系统设计

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

③第二扩大组的变速特性

60 ic 2 2 2 30

变速组c 级比

18 1 1 ic1 4 72 4

n3 , n2

nZ ,… … n Z 1

lg nZ lg nZ 1 lg

任意两相邻转速的对数之差均为 lg ,转速坐标 换成对数坐标, 则各转速构成等差数列。

★转速点:

传动轴格线上的圆点(圆圈),表示该轴的转速。 ------传动轴格线与转速格线的交点。

★传动线:

传动轴格线间的转速点连线,表示两轴间一对传动

级比指数

X2 6

第二扩大组: 使主轴得到12级转速, 起到第二次扩大变速的作用。 □第二扩大组变速特性: 级比指数X2等于基本组传动副数﹡第一扩大组传动副数

X2 P P 0 1

相邻 两条传动线拉开的格数等于基本组的传动副数和 第一扩大传动副数乘积。 第三、第四扩… …依次类推得到:

※级比指数规律:→基型变速系统变速规律 ◇基本组的级比指数 (且必须为1);

2.保证执行件具有一定的转速或速度和足够的转速范围;

3.实现主运动的开停、变速、换向和制动。

(二)组成

动力源

定比传动机构

变速装置 主轴部件 开停装置 制动装置 齿轮变速机构 多速电动机变 速 、离合器变速 机械无极变速 液压无极变速 滑移齿轮

交换齿轮

换向装置 操纵机构

润滑和密封装置 箱体

(三)主传动系设计的基本要求 1.使用性能要求

ua2

30 1 1 42 1.41

u a3

24 1 1 2 2 48 1.41

② 一个主 动转速点引出的传动线数目表示该变速

组不同传动比的传动副数。 ③ 两条传动轴格线间相互平行的传动线表示同一

传动副的传动比。

2. 转速图原理

☆基型变速系统(常规变速传动系统): 以单速电动机驱动,由若干个变速组串联起来的、 使主轴得到既不重复又排列均匀的等比数列的变速 系统。 ☆变速组的级比: 变速组中相邻两传动比比值(大于1); ☆级比指数: 级比值的指数,即组内相邻两传动线拉开格数。

◆直流调速电动机——采用调压和调磁方式来得到 主轴所需要的转速: 恒功率调速段——额定转速到最高转速之间是用 调节磁场的方式实现调速; 恒转矩调速段——最低转速到额定转速之间是用 调节电枢电压的方式实现调速。 ◆交流调速电动机——通常采用变频调速方式进行 调速。调速性能好、效率高,调速范围宽,结构 上无电刷和换向器。

(2)有级变速传动----通用机床

在若干固定速度(或转速)级内不连续变速。 ①传递功率大; ②变速范围大; ③传动比准确,工作可靠;

④有速度损失,传动平稳性↓。

◆实现有级变速的装置或机构 ①滑移齿轮变速:多采用双联和三联滑移齿轮 。

特点: ◆变速范围大,变速级数多; ◆变速方便又节省时间; ◆在较大的变速范围内可传递较大功率和转矩;

◆不工作的齿轮不啮合,空载功率损失较小;

◆变速结构较复杂; ◆采用直齿圆柱齿轮,承载能力、传动平稳性差; ◆不能在运转中变速。

②交换齿轮变速 ◆结构简单,不用操纵机构; ◆轴向尺寸小,变速箱结构紧凑; ◆主动、被动齿轮对调使用,齿轮数量少; ◆更换齿轮费时费力; ◆装于悬臂轴端、箱体外,刚性差,润滑困难。

如:普通车床

Z 12 31 23 26

结构式与转速图的区别:

① 转速图表达变速特性更具体、完整,转 速和传动比是绝对值; ② 结构式表达变速特性较简单、直观,转 速和传动比是相对数值;——结构网图

(二)变速组变速范围和极限传动比 1.变速组的变速范围: 变速组中最大传动比与最小传动比的比值,

ia1:ia 2 : ia 3 1

2

:

1

:1 1: : 2

使Ⅱ轴得到三级转速(355、500、710)均相差一格, 在其它变速组不改变传动比的条件下,使主轴得到三级 公比为 的转速。 ——基本变速组

实现等比转速数列的基本的、必不可缺的变速组。

基本组的级比

X0

1

,级比指数∶ X 0 1

☆降速传动: →避免从动齿轮过大,增加箱体径向尺寸; ☆升速传动: 直齿轮→避免扩大传动误差,减少振动和噪声;

斜齿轮→避免扩大传动误差,减少振动和噪声。

◇ 对变速组变速范围限制 →最后扩大组的变速范围 rj

(三)主变速传动系设计的一般原则 →减小传动件结构尺寸

P PE T 9550 9550 ( N m) nc nc

(二)主传动系的传动方式 1.集中传动方式

主传动系的全部传动和变速机构集中装在同一个 主轴箱内。→普通精度的通用机床

☆结构紧凑,便于实现集中操作; ☆箱体数量少,安装、调整方便; ☆传动件的振动和发热直接影响主轴的工作精

度,↓加工质量。

铣床主变速传动 系统图

2.分离传动方式

主传动系中的大部分的传动和变速机构装在远离

◇任一扩大组的级比指数

且 小结:

, i 1,2 ,

机床传动系统通常由n个变速组串联组成,其中以 基本组为基础,然后通过第一、二、……扩大组把各轴n

级转速和变速范围逐步扩大,若各级相邻传动比遵守本

节所述原则,则:主轴转速是连续不重复的等比数列→

这样的传动系统称为常规传动系统。

3.结构式 用数学表达式表示传动系统的传动关系。 ◆ 作用: 主轴转速级数;变速组数;各变速组的传 动副数;各变速组级比指数;传动顺序。 ◆ 一般表达式:

主轴的变速范围:各变速组变速范围的乘积,

主轴转速级数:

图3-13所示:

12 31 23 2 6

X0 1

36 ia1 36 r0 1.412 X 0 ( P0 1) ia 3 24 48

P0 3

X1 P0 3

P 2 1

2.齿轮变速组传动比的变速范围限制-极限传动比 ◇对传动比限制

j

2.传动顺序与扩大顺序相一致原则

→变速组传动线“前紧后松”或“前密后疏”

传动顺序依次为基本组、第一扩大组、第二

扩大组、……,↑中间轴转速。

X 0 X 1 X 2 X j

例如:

图(a) 12 31 23 2 6 图(b)12 32 21 2 6

□基本变速组变速特性:

级比=公比,级比指数

X0 1

基型变速系统必有一个基本组

②第一扩大组的变速特性

变速组b : i 22 1 1 b1 62 1.413 3

ib 2

42 1 1 0 42

级比:

ib1 : ib 2

1

3

:1 1:

3

级比指数: X 3 1

第一扩大组:

主轴的单独变速箱内,然后通过带传动传到主轴 箱的传动方式。→中小型高速或精密机床 ☆主轴的振动和热变形↓,机床工作精度高; ☆主轴通过带传动直接得到高速,运转平稳; ☆箱体数量多,加工、装配工作量↑,成本↑; ☆带传动低速时,传递转矩小,易打滑; ☆更换传动带麻烦。

分离传动主变速传动系统图

2. 3 有级(分级)变速主传动系统的设计 明确机床应满足的要求 拟定结构式、转速图 确定各传动副的传动比 确定带轮直径、齿轮齿数 布置、排列齿轮——绘制传动系统图 主传动系统结构设计

(一)拟定转速图和结构式

1.转速图(三线一点图)

概念:表示主轴各转速的传递路线和转速值,各传 动轴的转速数列及转速大小,各传动副的传动比的 线图。

传动轴数目及传动轴之间的传递关系;

主轴的各级转速值及其传动路线; 各传动轴的转速分级和转速值; 各传动副的传动比。

◆作用:

分析和设计分级主传动系统的工具。

工作半径变化靠改 变摩擦锥的轴向位 置实现。

②液压无级变速器

通过改变单位时间内输入液压缸或液动机中的 液体量来实现无级变速。

变速范围大,传动平稳,运动换向时冲击小, 变速方便。 ③电气无级变速器 采用直流或交流调速电动机来实现变速。主要 用于数控机床、精密和大型机床。可以与机械 分级变速装置串联使用。

◆卧式车床 主传系统图

◆卧式车床转速图

◆组成 “三线一点图”

传动轴格线、转速格线、传动线、转速点

★传动轴格线: 间距相等的一组竖直格线,表示各传动轴,从 左→右分别用“电”或0、Ⅰ、Ⅱ、Ⅲ 、Ⅳ、…… 表示,与传动系统图中各轴对应。

★转速格线:

间距相等的水平格线,表示转速相同的对数坐标。

n2 由 n1

3.按变速的连续性:★ 无级变速传动、有级(分级)变速传动

(1)无级变速传动:

在一定速度(或转速)范围内能连续、任意改变

速度 (或转速)。 ① 能获得最合适的切削速度→无速度损失;易于 实现自动化,生产率高; ② 可在运转中变速,↓辅助时间;

③ 操纵方便;

④ 传动平稳。

实现无级变速的装置或机构 :◆ ①机械摩擦无级变速器:靠摩擦传递转矩,通过 摩擦传动副工作半径的变化实现无级变速。

(四)结构式与转速图拟定 1.结构式拟定

(1)确定变速组的个数和传动副数

可采用双联、三联、或四联滑移齿轮变速组。

(2)确定传动顺序方案:各变速组在传动链中先后顺序。 一般根据传动副“前多后少”原则; 结构或使用上特殊要求可采用其它传动顺序方案。

(3)确定扩大顺序方案: 各变速组的级比指数由小到大的排列顺序——前 缓后急。 一般根据变速组的“扩大顺序与传动顺序相一致” 原则;

副的传动比。

①传动线的高差表明传动比的数值。