利用CRUISE进行整车动力性、经济性仿真计算

增程式电动汽车动力系统参数匹配与仿真分析

关键 词 :电动汽车;动力系统;参 数 ;匹配;仿真 Keywords:Electric Vehicle ;Power System ;Parameter;Matching ;Simulation

中图分类号:TH6:U469.72 文献标志码:A

文章编号=1672-0555(2021 )02-0040 -05

= J 600^(m^ + i n s )

⑷

代 入 相 关 参 数 ,计 算 得 到 增 程 器 输 出 功 率 广 为

22.3 kW。由此可选定发动机的额定功率为45 kW, 发 动 机 的峰值功率为60 kW,发电机的峰值功率为 63 kW0

4 整车仿真分析

4 . 1 整车模型

笔 者 采 用 AVL Cruise软 件 搭 建 增 程 式 电 动 汽 车整车模型。发 动 机 的 最 高 输 出 功 率 为 60 kW,发 动机在各种工况下所需点火控制曲面图如图2 所 示 。由 图 2 可 知 ,发动机转速为2 700 r/miri左右时 具 有 比 较 高 的 燃 油 经 济 性 。发 电 机 扭 矩 转 速 效 率 曲 面图 如 图 3 所示。由 图 3 可 知 ,发电机转速为3 000 r/min时 效 率 可 以 达 到 9 0 % ,由此增程器中发动机 的工作点选取3 000 r/ min。

主减速器传动比为4. 9 ,主 传 动 比 i 为 4. 9 ,代人相关

参 数 ,计 算 得 到 驱 动 电 机 的 最 高 转 速 不 低 于 2 619 r/min,额 定 转 速 \不 低 于 922 r/ min。

装 备 机 械 2021 No.2

— 41 —

计算•分析

Calculation • Analyses

氢燃料电池客车动力系统匹配设计与仿真

氢燃料电池客车动力系统匹配设计与仿真

甘元艺;曾超;冯杰

【期刊名称】《公路与汽运》

【年(卷),期】2024(40)2

【摘要】氢燃料电池客车的动力性和经济性受动力系统布置方式、核心零部件参

数选取的影响。

随着氢燃料电池汽车行业的发展,动力系统参数的匹配经验逐渐丰富,但匹配结果通常与实际装车后试验结果有一定偏差,导致车辆性能不满足设计要求。

因此,在核心零部件选型前期确定动力系统参数至关重要。

文中针对车辆装车

后性能偏差问题,提出基于Cruise的氢燃料电池客车动力系统匹配方法,初步计算参数后,利用Cruise仿真软件建立氢燃料整车动力系统模型,对整车性能目标进行仿真。

结果表明,将基于Cruise的氢燃料电池客车动力系统匹配方法用于动力系统匹配计算和车辆性能校核可行,能满足整车动力要求及等速40 km/h工况、中国重型车商用车测试工况(China Heavy-duty Commercial Vehicle Test Cycle,CHTC)下性

能要求。

【总页数】7页(P1-7)

【作者】甘元艺;曾超;冯杰

【作者单位】中国汽车工程研究院股份有限公司;中汽院新能源科技有限公司

【正文语种】中文

【中图分类】U469.722

【相关文献】

1.8.5 m氢燃料电池城市客车动力系统设计开发

2.燃料电池城市客车动力系统匹配与仿真研究

3.12 m氢燃料电池城市客车电电混合动力系统设计方案

4.氢燃料电池客车的动力系统匹配设计

5.氢燃料电池自卸汽车动力系统匹配设计

因版权原因,仅展示原文概要,查看原文内容请购买。

汽车整车动力性仿真计算

汽车整车动力性仿真计算汽车整车动力性仿真计算是指通过计算机模拟的方式,对汽车整车在行驶过程中的动力性能进行分析和评估的过程。

该计算是基于车辆的动力学模型和各种输入参数,通过数值计算方法得出的结果,可以用于优化车辆的设计和调整工艺参数,以提高汽车的动力性能。

1.动力系统模型:汽车整车动力性仿真计算首先要建立动力系统的模型,包括发动机、变速器、传动轴、驱动轴和车轮等组成部分。

这些部分的动力学模型要准确地描述各个部件之间的作用和相互影响。

2.输入参数设置:仿真计算需要确定一系列的输入参数,如车辆的质量、空气阻力系数、轮胎的摩擦系数、发动机的功率和扭矩曲线等。

这些参数对于仿真计算的结果有着重要的影响,需要根据实际情况进行准确的测量和设置。

3.常规工况仿真计算:仿真计算通常会对车辆在不同的工况下进行仿真计算,如加速、匀速和制动等情况。

通过这些仿真计算可以得到车辆在各个工况下的加速性能、最高速度、制动距离等数据,用于评估车辆的动力性能。

4.特殊工况仿真计算:除了常规工况外,还需要对一些特殊工况进行仿真计算,如起步时的爆发力、高速行驶时的超车能力等。

这些特殊工况对于车辆的动力性能有着重要的影响,需要进行详细的仿真计算和评估。

5.仿真计算结果分析:对仿真计算的结果进行详细的分析,比如加速时间、最高速度、制动距离等数据。

通过这些数据的分析,可以找出车辆的优点和不足之处,为进一步的优化工作提供依据。

6.参数优化和调整:根据仿真计算的结果,对车辆的各个参数进行优化和调整,以提高车辆的动力性能。

比如调整发动机的进气和排气系统,改善传动系统的效率等。

总之,汽车整车动力性仿真计算是一项非常复杂和关键的工作,通过对汽车的动力性能进行仿真计算和分析,可以为汽车的设计和优化提供参考依据,从而提高汽车的动力性能和性价比。

AVL_CRUISE__整车经济性动力性分析操作指导书

A VL_CRUISE__整车经济性动力性分析操作指导书[科技改变生活,学习使人持续进步]A VLCRUISE纯电动汽车经济性动力性分析操作指导书张克鹏目录第一章A VLCruiseXX年简介 (2)1.1动力性经济性仿真集成平台 (2)1.2A VLCruise建模分析流程 (3)1.3主要模块功能 (4)1.4A VLCruise计算任务的设定 (9)第二章汽车零部件模型建立 (14)2.1.软件启动 (14)2.2.Project创建 (15)第三章整车动力经济性分析模型连接 (44)3.1.部件之间物理连接 (44)3.2.部件之间信号连接 (45)第四章整车动力经济性分析任务设置 (49)4.1爬坡性能任务制定 (50)4.2等速百公里油耗分析 (53)4.3最大车速分析 (56)4.4循环工况油耗分析 (59)4.5加速性能任务制定 (62)第五章计算及分析处理 (65)5.1.计算参数设置 (65)5.2.分析处理 (65)第六章整车动力性/经济性计算理论 (71)6.1动力性计算公式 (71)6.1.1变速器各档的速度特性 (71)6.1.2各档牵引力 (71)6.1.3各档功率计算 (72)6.1.4各档动力因子计算 (72)6.1.5最高车速计算 (72)6.1.6爬坡能力计算 (73)6.1.7最大起步坡度 (74)6.1.8加速性能计算 (74)6.1.9比功率计算 (76)6.1.10载质量利用系数计算 (76)6.2经济性计算公式 (76)6.2.1直接档(或超速档)等速百公里油耗计算 (76)6.2.2最高档全油门加速500m的加速油耗(L/500m) (77)6.2.3循环工况百公里燃油消耗量 (78)。

基于AVLCruise软件的整车滑行优化及仿真应用

内阻的主要影响因素是 润滑油粘度 、传动系齿轮

啮合精度 、 磨合情况 、 轮箍轴承调整精度等。 由此可见 , 车辆行驶阻力影响因素较多 , 本课 题仅从空气阻力影响因素出发,通过对空气动力

学 方 面 进 行 研 究 分 析 来 制 定 滑 行 曲线 的优 化 方 案。

车量 的载 荷 与滚 动 阻力 系数 , 由( 2 ) 式 可知 , 影 响空

在实 际 滑行 过程 中 , 还应 考虑 与 润滑 油 黏度 、 传 动 系齿 轮 啮合 精度 和磨 合情 况 、轮 箍 轴承 调 整

气阻力的因素主要是风阻系数和迎风面积,车辆

精度有关的车辆 内部阻力 , 将车辆内阻表示为:

装 载质量 小于 3 5 0 0 k g的车辆 , 其 滚动 阻力 与

车辆载荷 、 轮胎压力以及车辆速度有关 , 较为完整

的阻力 表达式 为:

F r = p L  ̄ ( a o + a 1 V + a 2 V O

式 中 F 广 滚动 阻力

( 1 )

轻 型汽 车技 术

2 0 1 4 ( 4)

体 造 型来 减小 风 阻 系数 和迎 风面 积 。而本 课 题研 究 对 象 为量产 车 型 ,如果 要 通过 改变 车 身造 型设 计 来 优化 不太 现 实 ,因此采 取增 加 空气 动力 学优

技 术纵 横

9

P _

轮 胎压 力

在 上 式 中 令 一8 n l d v= F , a o + b o = A , a I + b l = B,

Ot

I 广 一 车 辆轴 载荷 O t 、 B— — 指数 系数 a o 、 a l 、 a 厂 常数 系数

基于Cruise的Plug—in并联混合动力客车动力参数匹配与仿真

( c o l f r f V hc n ier g S a d n n esyo T c n lg , ioCt , h n o gP o ic 5 0 9 C ia S h o o T a c& e il E g ei , h n o gU i ri f eh oo y Zb i S a d n rv e2 5 4 , hn ) f i e n n v t y n

[ yw r s p g i; y r ; aa ees acig cnrl t t y ri Ke o d ] l —n hbi prm tr m thn ; o t r e ;C s u d osa g u e

0 引 言

Pu —n混 合 动力 车 是 在 传 统 混 合 动 力 车 基 lg i

o h p u i v hc e f t e l g— n e il mo e i C i i r a i d sn h o t l sr tg d l s b ih d n d l n r s s e l e u ig t e c n r t e y mo e e t l e i Mal b S mu i k h u e z o a a s t / i l .T e a n s lt n r s l i d c td t a ep u — n HE e in d c n a h e e t e a t i ae a ai e u t n iae h tt l g i V d sg e a c iv h ni p td t r e ,te e gn p r t e o mu o h c n fm ne i i r v d,a d t e e ce c se h n e . s mp o e n f in y i n a c d h i

cruise仿真

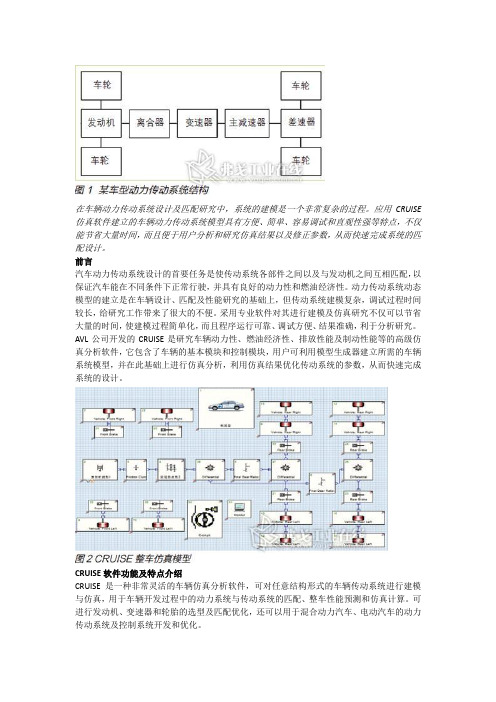

在车辆动力传动系统设计及匹配研究中,系统的建模是一个非常复杂的过程。

应用CRUISE 仿真软件建立的车辆动力传动系统模型具有方便、简单、容易调试和直观性强等特点,不仅能节省大量时间,而且便于用户分析和研究仿真结果以及修正参数,从而快速完成系统的匹配设计。

前言汽车动力传动系统设计的首要任务是使传动系统各部件之间以及与发动机之间互相匹配,以保证汽车能在不同条件下正常行驶,并具有良好的动力性和燃油经济性。

动力传动系统动态模型的建立是在车辆设计、匹配及性能研究的基础上,但传动系统建模复杂,调试过程时间较长,给研究工作带来了很大的不便。

采用专业软件对其进行建模及仿真研究不仅可以节省大量的时间,使建模过程简单化,而且程序运行可靠、调试方便、结果准确,利于分析研究。

AVL公司开发的CRUISE是研究车辆动力性、燃油经济性、排放性能及制动性能等的高级仿真分析软件,它包含了车辆的基本模块和控制模块,用户可利用模型生成器建立所需的车辆系统模型,并在此基础上进行仿真分析,利用仿真结果优化传动系统的参数,从而快速完成系统的设计。

CRUISE软件功能及特点介绍CRUISE是一种非常灵活的车辆仿真分析软件,可对任意结构形式的车辆传动系统进行建模与仿真,用于车辆开发过程中的动力系统与传动系统的匹配、整车性能预测和仿真计算。

可进行发动机、变速器和轮胎的选型及匹配优化,还可以用于混合动力汽车、电动汽车的动力传动系统及控制系统开发和优化。

CRUISE软件具有以下特点:(1)灵活的模块化理念可进行各种车辆和动力总成配置的分析,能够自由地在所提供模块的基础上建立系统模型;(2)发动机的冷启动模型考虑了高摩擦和热力学效应;(3)弹性扭转轴单元可用于传动系统的低频振动特性研究;(4)黑盒子功能可使用户自定义模块和控制算法;(5)提供了流体动力学软件Flow master、KUH及MATALAB/Simulink的接口;(6)考虑了转向时车轮和车辆受力;(7)有分析CVT的专用模型。

基于AVL Cruise的整车经济性对比分析

基于AVL Cruise的整车经济性对比分析作者:贾新颖李方成张坤鹏司明选来源:《中国科技纵横》2012年第19期摘要:本文论述了应用AVL CRUISE 软件功能进行整车建模和经济性研究的方法和过程。

说明了在软件中依照《中重型商用车辆燃料消耗量测量方法》建立C-WTVC循环的方法,同时以某A发动机及其性能优化后的A发动机匹配某整车为例,对比不同动力配置情况下的整车燃油消耗情况。

计算结果表明在对整车模型进行标定的情况下,仿真计算的油耗结果与整车实测结果相当,计算C-WTVC循环油耗具有实际意义,并且可以通过软件计算来进行发动机性能及整车动力配置的优化。

关键词:C-WTVC循环建模仿真基于国家节能减排政策实施的紧迫感,各发动机生产厂家都将发动机节能降耗确定为发动机开发的核心理念。

为了保证发动机与整车的适配性,充分发挥发动机的潜能,在发动机性能开发阶段、整车匹配阶段应用仿真软件进行分析是十分必要的。

特别是对于发动机生产商,整车试验资源匮乏,整车油耗的试验都要借助于整车的转毂试验台或整车路试验证获得,这就使发动机的开发及性能优化处于被动的地位,因此建立整车参数数据库,对整车的动力配置进行仿真计算就显得更为重要。

发动机的特性和汽车的自重、车速及空气阻力、滚动阻力和爬坡阻力大小、传动系的效率及减速比是影响整车的经济性和动力性的主要因素。

在整车用途及配套产品确认后,发动机、变速箱、后桥成为了整车动力性和经济性的决定性因素。

发动机影响因素主要是外特性、万有特性;变速箱主要是各档的速比;后桥是主减速比的大小。

发动机生产商就是要研究确定发动机、变速箱、后桥的最优配置以使不同使用路况的整车获得最优的动力性及经济性。

对于经济性,由于等速油耗与实际行驶情况有很大差别,实际上不能全面地评定汽车的燃油经济性。

因此本文重点说明整车循环油耗的仿真分析及对比。

3.2 结果分析3.2.1 动力配置对油耗的影响发动机转速=车速X对应档位总传动比/轮胎直径从上述公式可以看出,等速情况下的发动机转速与总传动比有直接关系,这两个速比的乘积越小发动机的转速越低,发动机的工作点越向经济区移动。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

利用CRUISE进行整车动力性、经济性仿真计算

(一汽无锡柴油机厂 陆晓燕 陈勤学)

摘要:动力性、经济性是评价车辆性能的重要指标,也是产品开发过程中需要重点考虑的内容。

本文就某一款轻卡的性能要求,探讨了利用AVL的计算软件CRUISE进行整车动力性、经济性匹配计算,通过建模计算,提出了一种比原车型发动机与传动系匹配更优的方案,整车道路试验也验证了该匹配方案。

关键字:CRUISE 动力性 经济性

1 前言

整车动力性与经济性的优化匹配一直是国内外研究者关注的焦点。

国外在动力传动系统优化匹配方面起步较早,基础强大,目前已经拥有成熟的优化匹配流程和方法,研究重心也已集中到提高各大总成的性能上。

国内的研究起步较晚,对经济性的研究已从基于设定工况(国家六工况)的研究发展到基于实际运行状态的优化匹配研究,同时也相继出现了以基于用户参数输入的匹配计算软件系统。

针对国内外研究的现状和趋势,本文利用AVL的CRUISE计算软件,就某款轻卡建立了整车模型,采用试验分析与理论研究相结合的方法,为降低整车油耗,提出一种更为合适的传动系匹配方案。

2 整车模型的建立

决定汽车基本性能的主要因素是发动机的使用特性和传动系的匹配。

较为经济、快捷的方法是着眼于现有的零部件、总成,根据用户的使用情况,通过计算和试验确定满足用户要求的更为合适的传动系匹配方案。

本文结合了目前已大量投放市场且较有代表性的某一型号轻卡,对原车进行了动力性、经济性的研究。

由于此次研究主要是在原车型现有零部件总成的基础上进行改善,故原则上,降油耗不增加整车成本或尽可能少增加成本,同时应尽可能不降低整车动力性。

因此,针对降油耗的目标,在方案选择上只对发动机及驱动桥进行优化匹配而未对变速箱参数进行优化。

表一为整车及主要零部件的一些基本参数。

表一 整车及主要零部件计算用参数

整车总×宽×高(mm)

:8360×2270×2326

整车满载质量(kg):8000

前轴/后轴(kg):2400/5600(4200/7800)

原发动机额定功率(kW/rpm): 100/2700rpm

万有特性图见图4

轮胎半径(mm):407; 轮胎气压(kpa):600

变速箱(手动、六档):

6.314;3.913;2.262;1.393;1;0.788

原后桥主减速比:5.714

根据整车状态,CRUISE计算软件中建立如图1所示模型。

图1 整车计算模型

3 利用原车校对计算模型

模型建立后,利用原车试验数据对模型进行了校对,进一步完善模型参数。

图2为校对后的模型其经济性计算结果与实测结果的比较,图3为校对后的模型其

动力性计算结果与实测结果比较,由图可见,计算与实测结果较为吻合。

我们可以利用此模型对不同后桥不同4 发动机与后桥速比发动机进行仿真预测。

案是以尽参数进行不变时,发动机性能的改变对整的优化及仿真计算

对发动机性能,由于最初确定的降油耗的方量不增加整车成本为原则,因此整车降油耗的手段是主要集中为发动机性能的优化和后桥速比的优化匹配上。

发动机性能优化的主要措施为改善油气的混合。

经调整,发动机万有特性油耗得到了一定程度的改善。

调整前后的发动机万有特性比较如图4所示。

在原车计算模型的基础上,分别对两组发动机了三组后桥速比5.714、5.286、4.875的组合运算。

图5为两组发动机三组后桥的等速油耗计算比较,图6为动力性计算结果比较。

由图5图6可知:后桥车经济性的改善比较小,后桥速比改小后,经济性

改善较明显,但动力性损失也较大。

因此在改变后桥的同时应在允许条件下相应提高发动机扭矩,能对整车动

图3原车动力性计算值v 实测

原发动机新发动机

图4 原发动机vs 新发动机万有特性图

图5 两组发动机三组后桥等速油耗计算值比较

图6 两组发动机三组后桥动力性计算值比较

力性的损失有所弥补。

折中考虑,最后确定提出采用新发动机及4.875后桥的方案。

5. 道路试验

在CRUISE 软件模拟预测的理论指导下,分别进行了后 汽车的经济性和动力性是互为矛盾的。

追求经济

失动力性;追求动力性,必然损失经济性。

桥为5.714、5.286及4.875原车型及推荐车型的道路试验。

图7、图8为原车型及推荐车型经济性实测结果与计算结果的对比。

分析试验数据及计算数据发现:原车型与推荐车型道路试验结果中各档等速百公里油耗误差都在6%之内。

按照常规的计算精度要求,该

计算模型和相关计算参数精度已经能够满足工程计算要求,计算结果显然具有参考价值。

6. 结论

1.性,则必然损此次原车型改进的指导思想是在不降低整车动力性能的前提下,优化整车经常使用区域的经济性,研究表明,在能源越来越紧张的今天,用户对油耗追求较急切的情况下,可以适当降低后桥速比,并在允许的条件下相应

图7 原发动机三组后桥经济性实测vs 计算

图8 新发动机三组后桥经济性实测vs 计算

提高发动机扭矩,在动力性能不明显降低的前提下,降低常用区的等速油耗;

2. 道路试验结果进一步验证了整车模拟计算结果比较足了整车性能,以便避不必要的盲目开发和改进。

参考文献:

[1].张京明,邹本琴.轻型柴油载货车辆传动系参数优化的评价指标研究.农业工程学报,1998,第3期.

Simulation And Calculation about Powertrain And Economy of trucks with CRUISE

(First Automobile Wuxi Diesel Engine Works, Lu xiaoyan Chen qinxue )

stract: powertrain and economy are important targets for evaluating truck performance, and are also indexes ne t of some light truck, mat is discussed. 符合实际情况,说明这种利用CRUISE 计算来预测整车匹配性能的研究方案是可行有效的。

实际上整个工作方案和流程完全可以向其他整车及动力传动系统匹配推广,而且研究结果表明,这种匹配研究工作很有进一步深入开发的前景,可以根据情况在今后的柴油机性能开发及整车性能开发和性能优化过程中广泛的采用; 3. 本文的计算精度之所以比较高,还得益于精确的柴油机台架试验数据、精确的整车基本参数等,这些重要参数都是通过相关的试验手段获取的,这些的参数单独的偏差对整个模型的结果影响不大,但这些偏差的累计

对模型结果影响较大,因此精确参数的获取至关重要。

4. 发动机和整车是一个大的系统,需要良好的性能匹配。

虽然项目启动时最关注的是发动机的性能,希望通过优化发动机性能改善整车性能,但通过整车模拟计算和道路试验说明,往往优化整车参数效果更加明显,因此整车生产企业应该从发动机和整车动力系统匹配的角度,合理地优化整车性能;另外,作为发动机生产企业,通过整车的性能匹配计算,可以更加合理地评估所开发的发动机性能是否合理地满免

Ab eded thinking about when developing the productions. As the performance requiremen ching and calculating for the powertrain and economy with AVL CRUISE tool According to modeling and calculating, a matching project better than that of the original truck about the engine with transmission system is advanced, which is validated by the truck road tests. Key words: CRUISE Powertrain Eeconomy。