重型高精度回转顶尖及在滚齿机上的应用

Y31200C滚齿机后立柱用附加顶尖设计

的右端 ( 近齿 端 ) 中心架 支 撑 , 于 中心 架 盖 与滚 用 由

刀 干涉 , 无法 把简 图靠 近 右 端 的有 效 齿 部 完 全滚 出 ;

有 限责任 公 司生产 的 Y 0 C立式 滚齿 机 进行 附加 320 1

fa ,8 o d l e rs at c n t e ma hn n y ti id o o b n c i e n t i at l ,t e a dt n lc n e rme 0 s me mid e g a h f a b c i ig b h sk n f b i g ma hn .I h s r c e h d i o a e t r s h i i b s d o h tu t r h r c eit ft e b c  ̄u ft i ma h n sa ay e n e i e a e n t e sr cu e c aa trs c o a k c mn o s i h h c ie i n l s d a d d sg d,w i h h s b e p l d t n h c a e n a pi o e a t a r c s i g h c ii g rn ei xe d d a d h b i g ma hn n rb e o o d e g a h t sas ov d c u p o e sn .T e ma h nn a g se tn e n o b n c i ig p o lm s me m d e rs a si o s le l f i l f l s c e s l h o g i p o rm ,w ih as mp o e t e e f in y o c i ig u c s f l tr u h t s r ga uy h h c lo i r v h f ce c fma h nn . i

高速滚齿机

高速滚齿机

引言

高速滚齿机是一种用于生产各种齿轮的设备,其主要特点是高速运转和精确的

齿轮加工能力。

本文将介绍高速滚齿机的工作原理、应用领域以及市场前景。

工作原理

高速滚齿机的工作原理基于齿轮滚切理论,通过将刀具与工件之间施加压力,

使得刀具上的滚切齿形与工件的齿形相互嵌合,从而实现齿轮的加工。

高速滚齿机由滚切装置、刀柄、工作台等部分组成。

其中,滚切装置是实现齿轮滚切的核心部件,通过与刀柄的配合使得切削过程更为稳定和精确。

应用领域

高速滚齿机在齿轮加工领域具有广泛的应用。

主要应用于汽车、航空航天、军

事装备、工程机械等领域的齿轮生产。

汽车领域是高速滚齿机的主要应用市场之一,各种汽车齿轮的生产都离不开高速滚齿机的加工。

另外,在航空航天领域,高速滚齿机也被广泛应用于飞机发动机、舵机、起落架等部件的齿轮加工。

市场前景

随着近年来汽车、航空航天行业的迅猛发展,对于齿轮加工的需求也越来越大。

高速滚齿机作为一种高效、精确的齿轮加工设备,具有广阔的市场前景。

尤其是在高性能发动机的生产中,对齿轮精度和质量的要求越来越高,高速滚齿机的应用前景更加明朗。

结论

高速滚齿机以其高速运转和精确的齿轮加工能力,成为了齿轮加工领域不可或

缺的设备。

其工作原理基于齿轮滚切理论,通过刀具与工件之间的嵌合实现齿轮的加工。

高速滚齿机在汽车、航空航天等领域的广泛应用,以及市场前景的迅猛发展,使得该设备成为了生产高精度齿轮的必备工具。

随着技术的不断进步,高速滚齿机的加工精确度和效率将进一步提高,为齿轮加工行业带来更多的发展机遇。

超重型精密数控轧辊磨床的创新机加工艺

超重型精密数控轧辊磨床的创新机加工艺【摘要】介绍了超重型数控轧辊磨床各关键件的机加工艺方法。

【关键词】超重型;高精度;轧辊磨床;机加工艺重型数控精密轧辊磨床是大型轧机的母机制造装备及重型轧辊的精加工设备,一直依赖于进口,尤其是承载在100吨以上的超重型数控轧辊磨床为国外发达国家(德国、芬兰、日本)所垄断。

本机床的成功研制使百吨以上的轧辊国产化成为可能,填补国家在超重型轧辊精加工设备的空白,对于提升国产机床的技术附加值,具有战略意义。

一台机床的生产,特别是一台超重型、高精度机床的首次生产,更需要有合理的机加工艺方法来保证各种高精度零件的机械加工。

此台重型数控精密轧辊磨床的关键件有主轴箱体、尾座体、机床主轴、刀架床身、工件床身等,下面就对这些零件的加工工艺进行分析。

主轴箱体为机床主要传递扭矩的动力部件,是机床回转精度支承主体件。

该轧辊磨床为重型精密机床,因此主轴箱体的尺寸规格大、各孔系的精度要求高。

精加工主轴箱体的各孔系时必然要遇到调头镗的问题。

传统调头镗找正的方法无外乎通过检套、检棒找正,或者是利用基准面记录定位尺寸找正。

前者的找正方法中检套、检棒的加工误差会影响找正精度;后者的找正方法中基准面的加工误差同样会影响找正精度,并且母机的定位精度也会影响找正精度。

因本台机床的主轴箱体精度要求非常高,鉴于以上原因,如采用上述找正方法无法实现零件的合格加工。

因此采用了创新的工艺方法:在加工主轴箱体各孔系的过程中利用激光跟踪仪临床配合检验各孔系的同轴度、平行度、孔距等精度(此时零件有加工余量),操作者根据激光跟踪仪临床检测数据,在进行切削加工(仍然留加工量),如此反复,直至各孔系精度达到要求。

此台机床的尾座体加工时也是利用激光跟踪仪来解决调头镗问题的,并且还用激光跟踪仪控制了尾座体主轴孔的抬头与勾头。

另外此台轧辊磨床的主轴箱体为开瓦式结构,为提高强度,主轴箱体前端配合一整体轴承座,但却因此多了一处配合环节,增加了加工难度。

重型高精度回转顶尖及在滚齿机上的应用

如 t ttd  ̄ de .

i d e rr rb d e a dtelni ia f e tae a es v d, n h o gtdn l r C l u

peiiro mahndgasc ̄h n r&e. b o s re ̄ t f cie er a. eie ̄ sdo ' u[ o a d y

指标 。在滚齿加工 中, 机床尾座 顶尖 的径 向圆跳 动 是影响被 加工齿 轮齿 向精 度 的一项关 键 因素 。作 为 类机床 附件产 品, 顶尖 已形成 了标准系列规格

一

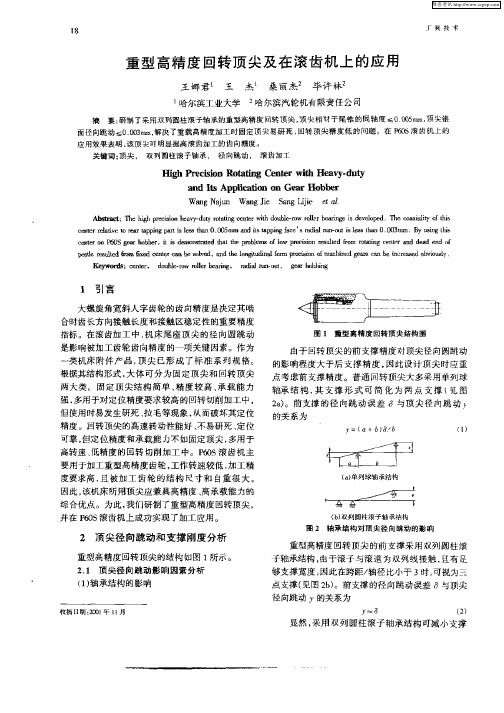

图 1 重型高精度 回转 顶尖结构 图

由于回转顶尖的前支撑精度对顶尖径向圆跳动 的影 响程度 大于 后 支 撑 精 度 , 因此 设 计顶 尖 时应 重 点考虑前支撑精度。普通 回转顶尖 大多采用单列球 轴承 结 构 , 支 撑 形 式 可 简 化 为 丽 点 支 撑 ( 其 见围 2) 前 支撑 的径 向 跳 动误 差 d与顶 尖 径 向跳 动 y a

面径 向跳动 ≤0 o3 Ⅱ , 0nn解决 了重载高精度加工时 固定顶尖 易研死 、 回转顶 尖精 度低 的 问题 。在 P ∞s壤齿机 上的 应用效果表明 , 该顶 尖可明显提 高滚齿加工的齿向精 度。

关键词 : 顶尖 , 双列 圆柱滚子轴承 , 径 向跳动 , 滚齿加工

I

ห้องสมุดไป่ตู้

Pr cso t t g Ce t r、iI He v d t e ii n Ro a i n e vtl a y- u y n a d IsAp l a i n o Ge rHo b r n t p i to n c a b e

WagN j Wag i Sn i e 口 n a n u n e ag e t f J

滚齿机在高精度齿轮加工中的优势

滚齿机在高精度齿轮加工中的优势齿轮是机械传动中常见的元件,它通过齿轮齿与齿之间的啮合来传递力量和运动。

高精度齿轮加工对于许多行业来说至关重要,因为它们需要确保传动系统的可靠性和效率。

在高精度齿轮加工中,滚齿机作为一种常用的设备,具有独特的优势。

本文将探讨滚齿机在高精度齿轮加工中的优势。

首先,滚齿机具有高精度齿轮加工的能力。

高精度齿轮通常要求很小的齿距偏差和顶隙,以确保传动系统的精确传动。

滚齿机是一种专业的齿轮加工设备,通过采用滚削切割方法,可以实现更高的加工精度。

滚削切割不仅可以保证齿轮的角度和齿廓精度,而且还可以减少齿面粗糙度,从而提高齿轮的质量。

其次,滚齿机能够处理各种类型的齿轮。

在高精度齿轮加工中,不同类型的齿轮需要不同的加工方法。

滚齿机可以加工各种类型的齿轮,例如圆柱齿轮、锥齿轮、内齿轮等。

它还可以处理各种齿轮参数,如模数、齿数、压力角等。

滚齿机具有良好的适应性,可以满足不同工件的加工需求。

第三,滚齿机具有高效率和经济性。

相对于其他齿轮加工方法,滚齿机具有更高的加工效率。

滚削加工速度快,加工周期短,可以提高生产效率。

此外,滚齿机具有良好的切削稳定性和寿命长的特点,可以降低加工成本和设备维护成本。

滚齿机的高效率和经济性使其成为高精度齿轮加工的首选设备。

第四,滚齿机能够实现自动化生产。

随着工业自动化的发展,自动化生产已经成为许多企业追求的目标。

滚齿机具有自动化加工的能力,可以实现自动上下料、自动换刀、自动测量和自动纠偏等功能。

通过自动化生产,可以提高生产效率、降低劳动力成本,并且减少人为错误的发生。

滚齿机的自动化生产使其更加适应现代工业的需求。

最后,滚齿机具有灵活性和可靠性。

滚齿机可以根据不同的加工需求进行调整和改装,以适应各种齿轮加工任务。

其结构简单、操作方便,易于维护和保养。

滚齿机的可靠性也是其优势之一,它可以保持较长时间的高精度运行,减少加工误差和故障的发生。

综上所述,滚齿机在高精度齿轮加工中具有明显的优势。

大型齿轮加工机床回转工作台关键技术

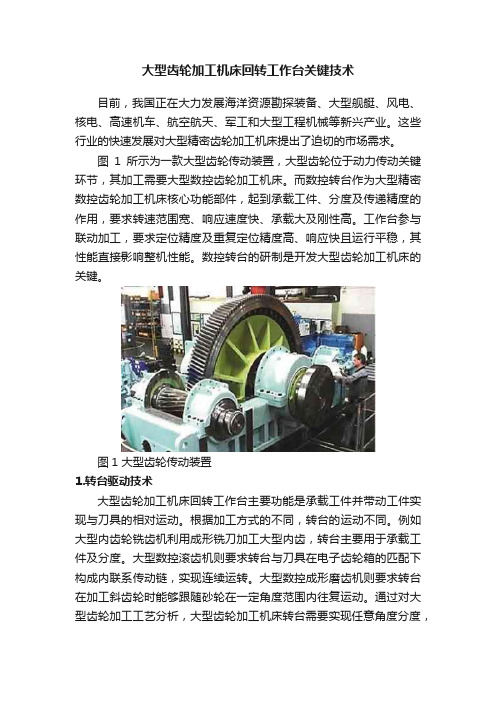

大型齿轮加工机床回转工作台关键技术目前,我国正在大力发展海洋资源勘探装备、大型舰艇、风电、核电、高速机车、航空航天、军工和大型工程机械等新兴产业。

这些行业的快速发展对大型精密齿轮加工机床提出了迫切的市场需求。

图1所示为一款大型齿轮传动装置,大型齿轮位于动力传动关键环节,其加工需要大型数控齿轮加工机床。

而数控转台作为大型精密数控齿轮加工机床核心功能部件,起到承载工件、分度及传递精度的作用,要求转速范围宽、响应速度快、承载大及刚性高。

工作台参与联动加工,要求定位精度及重复定位精度高、响应快且运行平稳,其性能直接影响整机性能。

数控转台的研制是开发大型齿轮加工机床的关键。

图1 大型齿轮传动装置1.转台驱动技术大型齿轮加工机床回转工作台主要功能是承载工件并带动工件实现与刀具的相对运动。

根据加工方式的不同,转台的运动不同。

例如大型内齿轮铣齿机利用成形铣刀加工大型内齿,转台主要用于承载工件及分度。

大型数控滚齿机则要求转台与刀具在电子齿轮箱的匹配下构成内联系传动链,实现连续运转。

大型数控成形磨齿机则要求转台在加工斜齿轮时能够跟随砂轮在一定角度范围内往复运动。

通过对大型齿轮加工工艺分析,大型齿轮加工机床转台需要实现任意角度分度,为避免传动链加工误差对工件精度的影响,需要对转台进行全闭环控制。

大型齿轮自身质量大、惯量高,加工过程中需要的驱动转矩大,转台的驱动需要兼顾动力传递及精度传递。

(1)蜗轮蜗杆传动,蜗杆齿廓为连续螺旋面,啮合过程连续平稳、重合度高、冲击小及噪声低,是一种广泛应用的精密传动机构。

回转工作台要进行正向和反向的传动和定位,传动系统元件之间的间隙影响其精度,对转台的定位精度、双向重复定位精度、响应时间和运行平稳性等性能指标造成影响。

当采用机械传动链时,采用各种不同的结构,消除传动链间隙非常关键。

采用蜗轮蜗杆传动关键是合理的消隙技术。

为防止制造误差,尤其是齿距误差或者使用过程中的磨损造成过大的间隙,影响运动及精度的准确传递,因此分度蜗杆传动副的传动啮合间隙应尽可能调整到允许的最小值,且能够在使用过程中进行调整补偿。

滚齿机在齿轮制造中的精度要求

滚齿机在齿轮制造中的精度要求齿轮是现代机械中常见的传动装置,广泛应用于各行各业。

而为了确保齿轮能够正常运转并具备良好的传动效果,其制造过程中的精度要求显得尤为重要。

在齿轮制造中,滚齿机是一种常用的加工设备,而滚齿机的性能和精度直接关系着齿轮的质量和传动效率。

首先,滚齿机在齿轮制造中的精度要求包括齿轮的几何精度和位置精度。

几何精度指的是齿轮的齿形、齿距、齿厚等几何参数的精确度。

而位置精度则是指齿轮齿槽与滚齿机滚子的相对位置的精确度。

这两者的精度要求直接影响着齿轮的传动性能以及工作时的噪声和寿命等重要指标。

对于齿轮的几何精度要求,滚齿机需要满足以下几个方面:1. 齿距精度:齿轮的齿距是指相邻两齿槽之间的距离,这个参数直接影响着齿轮的传动准确性。

滚齿机应确保齿距的相对误差小于规定的允许范围。

2. 齿厚精度:齿轮的齿厚是指齿轮齿槽的厚度,在传动中起到承载载荷的作用。

滚齿机需要确保齿厚的绝对误差在规定的范围内,并且各齿槽之间的齿厚误差需控制在一定的范围之内。

3. 齿高精度:齿轮的齿高是指齿槽顶和齿槽底之间的高度差,直接影响着齿轮的传动稳定性和噪声。

滚齿机应确保齿高的绝对误差和相对误差在规定的范围内。

对于齿轮的位置精度要求,滚齿机需要满足以下几个方面:1. 齿顶位置误差:齿顶位置误差是指齿轮齿顶相对于理想位置的偏离程度。

滚齿机应确保齿顶位置误差在一定的范围之内,以确保齿轮在传动中的定位精度。

2. 齿轮中心距误差:齿轮中心距误差是指齿轮齿槽中心与滚齿机滚子中心之间的距离偏差。

滚齿机应确保齿轮中心距误差在规定范围内,以确保齿轮的传动精度。

3. 齿轮螺纹高度误差:对于带内齿的齿轮而言,螺纹高度误差是指齿轮螺纹的高度与理想高度之间的差值。

滚齿机需要确保齿轮螺纹高度误差在规定的范围内,以保证齿轮和齿圈的连接性能。

总的来说,在齿轮制造中,滚齿机的精度要求是非常高的。

只有通过精确的加工,才能确保齿轮的传动效率、传动平稳性以及使用寿命。

浅谈大型数控装备用超大精密齿圈制造技术及运用

浅谈大型数控装备用超大精密齿圈制造技术及运用专用胎具运用实例产品结构及主要参数超大型精密齿圈具有外径大、轮缘薄、易变形、回转精度高等特点。

并且由于外径大,不易运输,齿圈通常采用两半组合结构,这就要求大齿圈在制造过程中充分考虑去应力,防装夹、翻转变形,保持高精度等措施。

样机产品主要参数。

主要研究内容及成果针对大型数控装备用超大精密齿圈易变形、难加工问题,合理制定工艺流程,主要研究超大精密齿圈热处理及切割工艺技术、工件翻转防变形工艺技术、端面基准精度工艺保证技术、铣加磨齿形加工工艺技术、铣削表面完整性工艺研究、磨齿加工、安装基准同步工艺技术等工艺制造技术,实现了大幅度提高超大精密齿圈制造精度的目标。

1、齿圈锻件毛坯制作及切割技术研究齿圈材料通常采用中碳钢42CrMoA,锻造后调质处理,然后切割,采用的工艺路线(见图2):为减少切割带来的变形,调质前需先进行正火处理。

半环剖切前后还需进行去应力退火处理,这样切割后半环直径变形量由工艺优化前的19mm降至2.5mm。

超大型精密齿圈正火及调质均采用9m天然气台车炉,零件处于炉体中心,与天然气加热管距离基本均等,保证零件加热及冷却中热量传递均匀,减小热应力变形。

正火工艺采用阶段式升温加热+开炉分散吊开冷却方式,调质工艺采用阶段式升温+专用托盘PAG淬火液中串动方式。

通过此类工艺,保证了齿圈组织和硬度达到的要求。

2、工件翻转防变形工艺技术方案研究翻面二工序之前,后工序用来定位的平面已精加工完毕,为了防止定位面因翻转工件变形而导致精度损失,我们设计了专用翻身工装来尽量减小此类变形。

工装设计主要由上下支撑板、芯轴、支点块、吊耳、木块及夹紧类标准件组成。

工装的使用方法是将翻身工装将齿圈夹紧后,行车吊钩与上下支撑板吊耳相连,并通过支点块平稳地将工装从0°位置翻转至180°位置,实现起吊及翻身操作,然后松开夹紧件,将下支撑板通过芯轴旋转打开,最后将大齿圈与翻身工装分离。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

重型高精度回转顶尖及在滚齿机上的应用

1 引言

大螺旋角宽斜人字齿轮的齿向精度是决定其啮合时齿长方向接触长度和接触区稳定性的重要精度指标。

在滚齿加工中,机床尾座顶尖的径向圆跳动是影响被加工齿轮齿向精度的一项关键因素。

作为一类机床附件产品,顶尖已形成了标准系列规格。

根据其结构形式,大体可分为固定顶尖和回转顶尖两大类。

固定顶尖结构简单、精度较高、承载能力强,多用于对定位精度要求较高的回转切削加工中,但使用时易发生研死、拉毛等现象,从而破坏其定位精度。

回转顶尖的高速转动性能好、不易研死、定位可靠,但定位精度和承载能力不如固定顶尖,多用于高转速、低精度的回转切削加工中。

P60S 滚齿机主要用于加工重型高精度齿轮,工作转速较低,加工精度要求高,且被加工齿轮的结构尺寸和自重很大。

因此,该机床所用顶尖应兼具高精度、高承载能力的综合优点。

为此,我们研制了重型高精度回转顶尖,并在P60S 滚齿机上成功实现了加工应用。

2 顶尖径向跳动和支撑刚度分析

重型高精度回转顶尖的结构如图1所示。

顶尖径向跳动影响因素分析

轴承结构的影响

由于回转顶尖的前支撑精度对顶尖径向圆跳动的影响程度大于后支撑精度,因此设计顶尖时应重点考虑前支撑精度。

普通回转顶尖大多采用单列球轴承结构,其支撑形式可简化为两点支撑(见图2a)。

前支撑的径向跳动误差d与顶尖径向跳动y的关系为

y=(a+b)d/b

重型高精度回转顶尖的前支撑采用双列圆柱滚子轴承结构,由于滚子与滚道为双列线接触,且有足够支撑宽度,因此在跨距/轴径比小于3时,可视为三点支撑(见图2b)。

前支撑的径向跳动误差d与顶尖径向跳动y的关系为

y≈d (2)

显然,采用双列圆柱滚子轴承结构可减小支撑点误差对顶尖径向跳动的影响。

轴承预紧力的影响

回转顶尖前支撑的径向跳动误差为

d=dt+dj+dc (3)

式中:dt——滚动体及轴承内、外圈的弹性变形

dj——轴承的径向间隙

dc——滚动体及轴承内、外圈的径向跳动

双列圆柱滚子轴承是通过带锥面的轴承内圈在带锥面的轴径上移动来调节轴承的径向间隙。

为实现径向预紧,此类轴承的径向间隙通常取负值(即采用过盈配合)。

当预紧力适当时,可使dt、dj两项误差为零,从而使d=dc。

因此,通过选用具有适当预紧力的高精度轴承可有效减小顶尖的径向跳动。

轴承定向装配的影响

装配顶尖轴承时,应尽量采用定向装配法,即将轴承内圈的最大径向跳动点与轴承轴心线的最大偏差点置于同一轴向剖面内,但方向相反,从而使顶尖的最终径向跳动最小,即

dmin=dzj+dnj (4)

配合方案工序无负载静载加工后

方案Ⅰ精磨≤0.005 ≤0.005 ≤0.007

方案Ⅱ精磨≤0.005 ≤0.005 ≤0.005

粗磨≤0.005 ≤0.005 ≤0.005

同理,装配轴承外圈时也可采用相同方法。

轴承外圈与孔的配合精度的影响

双列圆柱滚子轴承的内孔为锥孔,且可直接安装在带锥度的轴上,其过盈量是由内圈在带锥面的轴上作轴向移动时产生的径向尺寸膨胀量来产生。

为此将轴承外圈与孔的配合设计为过渡配合(方案Ⅰ),但发现据此方案制造的顶尖在精加工后径向跳动变化很大(见表1),且在旋转中有松紧不匀现象。

经过分析认为,这是由于为使顶尖具有足够刚度和精度而采用了重度预紧所致。

由于重度预紧使轴承内圈变形过大,因此顶尖承受大负载时极易引起轴承塑性变形及磨损,从而破坏应有精度。

为此,将设计方案改为在无预紧情况下使轴承外圈与安装孔有少量过盈(方案Ⅱ),在实际装配中采用70℃温差调节方法来实现。

采用此方案制造的顶尖在进行了粗、精磨两道工序后其径向跳动无变化(见上表)。

由于减小了轴承的变形及磨损,可显著提高顶尖的工作寿命。

支撑刚度分析

重型高精度回转顶尖采用的双列圆柱滚子轴承的滚子与轨道为线接触,在相同负载下,滚子对轨道的压应力小于球轴承,支撑刚度及承载能力显著提高。

此外,该顶尖采用了适度预紧处理,减小了加载后的弹性变形量。

研制的重型高精度回转顶尖的技术指标为:顶尖相对于尾锥的同轴度≤0. 005mm,顶尖锥面径向跳动≤0.003mm,最低工作转速4r/min,被加工件最大自重1000kg。

3 应用效果

在P60S滚齿机上分别采用径向跳动为0.01mm、0.005mm 的顶尖进行滚齿加工,用CZE1200齿轮检查仪检测加工后的齿轮齿向误差。

分析检测结果可知,采用径向跳动0.01mm 的顶尖进行滚齿加工时,齿轮一周的齿向线不规则,甚至形成几条不规则的折线连线。

这是由于顶尖径向跳动较大,使刀具—工件切削区(啮合点)在加工时不断变化,直接影响被加工齿轮轴线的回转精度,使被加工齿轮齿向不规则,从而导致齿向误差超差,影响了齿长方向的接触面积比例。

采用径向跳动量控制在0.005mm 范围内的重型高精度回转顶尖进行滚齿加工时,被加工齿轮的齿向偏摆方向一致,齿向误差值可满足规定的加工精度要求。

加工实践表明,研制的重型高精度回转顶尖的定位精度和承载能力均可满足在P60S 滚齿机上对重载高精度齿轮进行半精滚齿、精滚齿的加工要求。