硅烷偶联剂对硅橡胶性能的影响

二甲氧基(甲基)硅烷

二甲氧基(甲基)硅烷摘要:I.简介- 简要介绍二甲氧基(甲基)硅烷的定义和用途II.化学性质- 分子式- 分子量- 结构式- 物理性质- 化学性质III.制备方法- 反应原理- 制备步骤IV.应用领域- 主要应用领域- 具体应用实例V.结论- 对二甲氧基(甲基)硅烷的评价和展望正文:I.简介二甲氧基(甲基)硅烷(Dimethoxymethylsilane, DMS)是一种有机硅化合物,其化学式为CH3Si(OCH3)2。

作为一种重要的硅烷偶联剂,它在有机硅材料、涂料、胶粘剂、塑料等领域具有广泛的应用。

II.化学性质二甲氧基(甲基)硅烷的分子式为CH3Si(OCH3)2,分子量为90.12,结构式为CH3Si(OCH3)2。

它是一种无色透明易燃液体,具有与乙醇类似的气味。

遇水分解,产生硅酸和甲醇。

III.制备方法二甲氧基(甲基)硅烷的制备方法主要分为两步。

首先,一甲基三氯硅烷(MTS)与甲醇在碱性条件下发生醇解反应,生成二甲氧基(甲基)硅烷和氯化氢。

反应原理为Si-Cl键的断裂和Si-O键的形成。

其次,将生成的二甲氧基(甲基)硅烷与过量甲醇进行蒸馏,得到纯度较高的二甲氧基(甲基)硅烷产品。

IV.应用领域二甲氧基(甲基)硅烷的主要应用领域包括:1.有机硅材料:作为硅烷偶联剂,用于硅橡胶、硅树脂等材料的制备,提高材料的加工性能和耐候性。

2.涂料:作为固化剂,用于水性涂料、油性涂料的制备,提高涂层的耐磨性、耐腐蚀性等性能。

3.胶粘剂:作为偶联剂,用于提高胶粘剂的粘接强度和耐久性。

4.塑料:作为改性剂,用于提高塑料的耐磨性、耐热性等性能。

V.结论二甲氧基(甲基)硅烷作为一种重要的有机硅化合物,具有广泛的应用前景。

随着我国有机硅产业的快速发展,对二甲氧基(甲基)硅烷的需求也将持续增长。

偶联剂的种类特色及应用

偶联剂的种类、特点及应用偶联剂是一种重要的、应用领域日渐广泛的处理剂,主要用作高分子复合材料的助剂。

偶联剂分子结构的最大特点是分子中含有化学性质不同的两个基团,一个是亲无机物的基团,易与无机物表面起化学反应;另一个是亲有机物的基团,能与合成树脂或其它聚合物发生化学反应或生成氢键溶于其中。

因此偶联剂被称作“分子桥”,用以改善无机物与有机物之间的界面作用,从而大大提高复合材料的性能,如物理性能、电性能、热性能、光性能等。

偶联剂用于橡胶工业中,可提高轮胎、胶板、胶管、胶鞋等产品的耐磨性和耐老化性能,并且能减小NR用量,从而降低成本。

偶联剂的种类繁多,主要有硅烷偶联剂、钛酸酯偶联剂、铝酸酯偶联剂、双金属偶联剂、磷酸酯偶联剂、硼酸酯偶联剂、铬络合物及其它高级脂肪酸、醇、酯的偶联剂等,目前应用范围最广的是硅烷偶联剂和钛酸酯偶联剂。

1 硅烷偶联剂硅烷偶联剂是人们研究最早、应用最早的偶联剂。

由于其独特的性能及新产品的不断问世,使其应用领域逐渐扩大,已成为有机硅工业的重要分支。

它是近年来发展较快的一类有机硅产品,其品种繁多,结构新颖,仅已知结构的产品就有百余种。

1945年前后由美国联碳(UC)和道康宁(DOW CORNING)等公司开发和公布了一系列具有典型结构的硅烷偶联剂; 1955年又由UC公司首次提出了含氨基的硅烷偶联剂;从1959年开始陆续出现了一系列改性氨基硅烷偶联剂;20世纪60年代初期出现的含过氧基硅烷偶联剂和60年代末期出现的具有重氮和叠氮结构的硅烷偶联剂,又大大丰富了硅烷偶联剂的品种。

近几十年来,随着玻璃纤维增强塑料的发展,促进了各种偶联剂的研究与开发。

改性氨基硅烷偶联剂、过氧基硅烷偶联剂和叠氮基硅烷偶联剂的合成与应用就是这一时期的主要成果。

我国于20世纪60年代中期开始研制硅烷偶联剂。

首先由中国科学院化学研究所开始研制Γ官能团硅烷偶联剂,南京大学也同时开始研制Α官能团硅烷偶联剂。

1.1 结构和作用机理硅烷偶联剂的通式为RNSIX(4-N),式中R为非水解的、可与高分子聚合物结合的有机官能团。

有机硅材料

作结构材料、半导体封装用的模压塑料,与玻璃布制得的层压塑料,发泡后制得的泡沫塑料。

6、硅烷偶联剂

(1)硅烷偶联剂的概念略

2)硅烷偶联剂的应用硅烷偶联剂最早是作为玻璃纤维增强塑料的玻纤处理剂而开发的。由于硅烷偶联剂改善了玻纤与树脂之间的粘合,从而显著提高了增强塑料的机械性能。随着复合材料的迅速发展,硅烷偶联剂无论在品种或产量的发展速度也很快。近年来,利用硅烷偶联剂对某些材料引入特定功能性基团,可以改进材料的表面性质,获得防静电、防霉、防臭、防凝血和生理惰性等,成为硅烷偶联剂新用途的开端。正是由于许多重要应用领域的开发,硅烷偶联剂成为有机硅的一个重要分支。

粘接性、仿真性

制作古代文物复制的模具,常规武器上的密封。

4、硅油

1)硅油的分类硅油是一类具有各种不同粘度,无毒、无嗅、无腐蚀,不易燃烧的聚硅氧烷液体油状物。其中,甲基硅油是硅油中最主要的品种,通过改变聚硅氧烷的聚合度及有机基的种类,或使聚硅氧烷与其他有机物共聚,可以制得具有防水、抗粘、脱模、消泡等基本特性的硅油。硅油的品种很多,大致可分为线形硅油及改性硅油两大类。

有机硅主要产品及应用

目前有机硅产品繁多,品种牌号多达万余种,常用的就有4000余种,大致可分为原料、中间体、产品及制品三大类:

有机硅单体:主要指有机氯硅烷等合成有机硅高聚物的单体,如甲基氯硅烷、苯基氯硅烷、乙烯基氯硅烷等原料。

有机硅中间体:主要指线状或环状体的硅氧烷低聚物,如六甲基二硅氧烷(MM)、八甲基环四硅氧烷(D4)、二甲基环硅氧烷混合物(DMC)等。

表6硅油的主要应用

应用部门

利用特性

主要应用范围

机械工业

耐高低温、抗氧化、强抗剪切性

用于传动装置的润滑油,防震、阻尼用油,真空扩散泵油。

硅烷偶联剂在有机胶粘剂中的应用

性 物 质 和 非 极 性 物 质 产 生 一 定 结 合 力 的 化 合 物 , 特 点 是 分 子 其 中 同 时具 有极 性和 非 极性 部分 ,

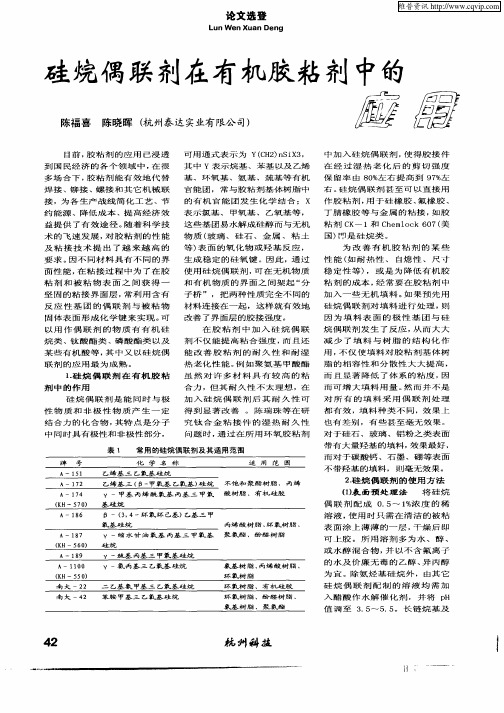

表1

得 到 显 著 改善

。陈 瑞 珠 等 在 研

究 钛 合 金 粘 接 件 的 湿 热 耐 久 性

联 剂 的应 用 最 为 成 熟 。

能 改 善 胶 粘 剂 的 耐 久 性 和 耐 湿

热 老化 性 能 。 如 聚氨 基 甲酸 酯 例 合 力 ,但 其 耐 久 性 不 太 理 想 ,在 加 入 硅 烷 偶 联 剂 后 其 耐 久 性 可

脂 的相 容性 和 分 散 性 大 大 提 高 ,

使 用 硅 烷 偶 联 剂 , 在 无 机 物 质 可

面 性 能 , 粘 接 过 程 中为 了在 胶 在 粘 剂 和 被 粘 物 表 面 之 间 获 得 一 坚 固 的 粘 接 界 面 层 ,常 利 用 含 有 反 应 性 基 团 的 偶 联 剂 与 被 粘 物 固体 表 面 形 成 化 学 键 来 实现 。 可

问题 时 , 过 在 所用 环 氧 胶 粘 剂 通

常 用 的硅 烷 偶 联 剂 及其 适 用 范 围

带有 大量羟 基 的填 料 , 果最 好 , 效

而对 于碳 酸 钙 、石 墨 、硼 等表 面

不 带羟 基 的填 料 ,则毫 无 效果 。

2硅 烷 偶 联 荆 的 使 用 方 法 . () 面 预 处 理 法 1表

偶 联 剂配 成

将 硅 烷 ຫໍສະໝຸດ 0 5 1 浓 度 的 稀 . ~ %

溶 液 ,使 用 时 只 需 在 清 洁 的 被 粘

表 面 涂 上 薄 薄 的 一 层 , 燥 后 即 干 可 上胶 。所 用 溶 剂 多为 水 、醇 、

有机硅基础知识

有机硅主要分为硅油、硅橡胶、硅树脂和硅烷偶联剂四大类。

分别介绍如下:一、硅油类产品介绍硅油是一种不同聚合度链状结构的聚有机硅氧烷。

它是由二甲基二氯硅烷加水水解制得初缩聚环体,环体经裂解、精馏制得低环体,然后把环体、封头剂、催化剂放在一起调聚就可得到各种不同聚合度的混合物,经减压蒸馏除去低沸物就可制得硅油。

最常用的硅油,有机基团全部为甲基,称甲基硅油。

有机基团也可以采用其它有机基团代替部分甲基基团,以改进硅油的某种性能和适用各种不同的用途。

常见的其它基团有氢、乙基、苯基、氯苯基、三氟丙基等。

近年来,有机改性硅油得到迅速发展,出现了许多具有特种性能的有机改性硅油。

硅油一般是无色(或淡黄色),无味、无毒、不易挥发的液体。

硅油不溶于水、甲醇、二醇和- 乙氧基乙醇,可与苯、二甲醚、甲基乙基酮、四氯化碳或煤油互溶,稍溶于丙酮、二恶烷、乙醇和了醇。

它具有很小的蒸汽压、较高的闪点和燃点、较低的凝固点。

随着链段数n的不同,分子量增大,粘度也增高,固此硅油可有各种不同的粘度,从0.65厘沲直到上百万厘沲。

如果要制得低粘度的硅油,可用酸性白土作为催化剂,并在180℃温度下进行调聚,或用硫酸作为催化剂,在低温度下进行调聚,生产高粘度硅油或粘稠物可用碱性催化剂。

硅油按化学结构来分有甲基硅油、乙基硅油、苯基硅油、甲基含氢硅油、甲基苯基硅油、甲基氯苯基硅油、甲基乙氧基硅油、甲基三氟丙基硅油、甲基乙烯基硅油、甲基羟基硅油、乙基含氢硅油、羟基含氢硅油、含氰硅油等;从用途来分,则有阻尼硅油、扩散泵硅油、液压油、绝缘油、热传递油、刹车油等。

硅油具有卓越的耐热性、电绝缘性、耐候性、疏水性、生理惰性和较小的表面张力,此外还具有低的粘温系数、较高的抗压缩性)有的品种还具有耐辐射的性能。

有机硅乳液有机硅乳液是硅油的一种形式。

下面从硅油织物柔软整理剂和硅油乳液型消泡剂两方面来介绍。

一.硅油织物柔软整理剂有机硅乳液主要是用作硅油织物柔软整理剂。

t31 固化剂 成份

t31 固化剂成份全文共四篇示例,供读者参考第一篇示例:1. 活性成份:T31固化剂的主要活性成份是氧化钙(CaO),它是一种具有强烈碱性的物质,可以促进混凝土中的水泥水化反应,增强混凝土的硬度和抗压强度。

氧化钙还具有一定的毒性,需要在施工中注意安全防护。

2. 辅助成份:除了氧化钙之外,T31固化剂中还含有一些辅助成份,如氢氧化钠(NaOH)、氯化钙(CaCl2)等。

这些成份可以调节固化剂的PH值和离子含量,提高其固化效果和耐久性。

3. 添加剂:为了提高T31固化剂的稳定性和使用性能,通常会添加一些特殊的化学添加剂,如缓凝剂、增强剂等。

这些添加剂可以改善固化剂的流动性、降低凝固时间、增加强度等,使其更加适合各种工程需求。

4. 其他成份:除了上述成份外,T31固化剂中还可能含有一些其他成份,如颜料、防腐剂、抗裂剂等。

这些成份可以根据不同的施工需求进行调整和添加,以满足工程的特殊要求。

T31固化剂的成份是一个综合的体系,需要综合考虑活性成份、辅助成份、添加剂和其他成份的配比和作用,才能确保固化剂的性能和使用效果。

在使用T31固化剂时,施工人员需要严格按照配比要求进行操作,保证固化剂的使用效果和施工质量。

【注:本文仅供参考,具体情况请以厂家提供的信息为准。

】第二篇示例:T31固化剂是一种常用的硅橡胶固化剂,广泛应用于电子、电器、汽车、医疗器械等领域。

T31固化剂的成份是由多种化学物质组成的,包括主要成份、助剂以及添加剂等。

在固化剂的制备过程中,这些成份相互作用,形成硅氧烷键,并使硅橡胶获得良好的硬化性能和高弹性。

主要成份是T31固化剂的主要功能组分,其主要包括硅油、硅烷偶联剂、氨氧基硅烷、硅酮预聚物等。

硅油是硅橡胶的主要成份之一,具有优良的高温稳定性、化学稳定性和电绝缘性能,可以提高硅橡胶的柔韧性和延展性。

硅烷偶联剂是一种具有活性基团的有机硅化合物,可以有效增强硅橡胶与填料的结合力,提高硅橡胶的耐磨性和耐化学腐蚀性。

硅烷偶联剂使用方法

硅烷偶联剂是由硅氯仿(HSiCl3)和带有反应性基团的不饱和烯烃在铂氯酸催化下加成,再经醇解而得。

硅烷偶联剂实质上是一类具有有机官能团的硅烷,在其分子中同时具有能和无机质材料(如玻璃、硅砂、金属等)化学结合的反应基团及与有机质材料(合成树脂等)化学结合的反应基团。

通式如图,此处,n=0~3;X-可水解的基团;Y一有机官能团,能与树脂起反应。

X 通常是氯基、甲氧基、乙氧基、甲氧基乙氧基、乙酰氧基等,这些基团水解时即生成硅醇(Si(OH)3),而与无机物质结合,形成硅氧烷。

Y是乙烯基、氨基、环氧基、甲基丙烯酰氧基、巯基或脲基。

这些反应基可与有机物质反应而结合。

因此,通过使用硅烷偶联剂,可在无机物质和有机物质的界面之间架起"分子桥",把两种性质悬殊的材料连接在一起提高复合材料的性能和增加粘接强度的作用。

硅烷偶联剂的这一特性最早应用于玻璃纤维增强塑料(玻璃钢)上,作玻璃纤维的表面处理剂,使玻璃钢的机械性能、电学性能和抗老化性能得到很大的提高,在玻璃钢工业中的重要性早已得到公认。

目前,硅烷偶联剂的用途已从玻璃纤维增强塑料(FRP)扩大到玻璃纤维增强热塑性塑料(FRTP)用的玻璃纤维表面处理剂、无机填充物的表面处理剂以及密封剂、树脂混凝土、水交联性聚乙烯、树脂封装材料、壳型造型、轮胎、带、涂料、胶粘剂、研磨材料(磨石)及其它的表面处理剂。

在硅烷偶联剂这两类性能互异的基团中,以Y基团最重要、它对制品性能影响很大,起决定偶联剂的性能作用。

只有当Y基团能和对应的树脂起反应,才能使复合材料的强度提高。

一般要求Y基团要与树脂相容并能起偶联反应。

编辑本段|回到顶部应用领域硅烷偶联剂的应用大致可归纳为三个方面:(一)用于玻璃纤维的表面处理,能改善玻璃纤维和树脂的粘合性能,大大提高玻璃纤维增强复合材料的强度、电气、抗水、抗气候等性能,即使在湿态时,它对复合材料机械性能的提高,效果也十分显著。

目前,在玻璃纤维中使用硅烷偶联剂已相当普遍,用于这一方面的硅烷偶联剂约占其消耗总量的50%,其中用得较多的品种是乙烯基硅烷、氨基硅烷、甲基丙烯酰氧基硅烷等。

硅橡胶及硫化剂知识

DCBP硫化剂2,4-二氯过氧化苯甲酰(硫化剂DCBP) [英]2,4-DICHLOROBENZOYL PEROXIDE双二四-[双(2, 4-二氯苯甲酰)过氧化物DCBP]产品简介»是硅橡胶的良好的硫化剂,也可用于EPDM、热塑性弹性体的硫化。

安全的处理温度为75℃,硫化温度为90℃,推荐用量1.1-2.3%。

英文名称:Di(2,4-dichlorobenzoyl)peroxide分子量:380.0理论活性氧含量:4.21%CAS No.:133-14-2Einecs:205-094-9技术标准外观:白色煳状物含量:≥50.0±1.0%水份:1.5%max半衰期(氯苯溶液中测得):0.1小时:80℃1小时:65℃10小时:47℃推荐的贮存温度:TS:30℃热稳定性数据:自加速分解温度(SADT):60℃危急温度(Tem):55℃主要分解产物:CO2、1,3-二氯苯、2,4-二氯苯、微量的双2,4-二氯苯等包装:DCBP的标准包装是净重20公斤的纤维纸筒,内塑料袋包装。

也可按用户的要求的规格包装。

DCBP为D类固体有机过氧化物,货物分类:5.2,联合国编号:3106,二类危险货物包装。

安全注意事项:(1)远离火种、明火和热源。

(2)避免接触还原剂(如胺类)、酸、碱和重金属化合物(如促进剂、金属皂等)(3)请参照本产品的安全数据表(MSDS)。

贮存条件:保持包装密闭并处于良好通风状态下,最大贮存温度为30℃,避免和还原剂如胺类、酸、碱、重金属化合物(促进剂及金属皂),严禁在库房内分装及取用。

贮存稳定性:按厂家提示的条件进行保存,产品在三个月内可保证出厂技术标准。

灭火:小的火灾需用干粉或二氧化碳灭火器灭火,同时用大量水喷洒,防止再燃。

大火需在安全距离之外用大量水喷射DTBP(引发剂A)(TPA )化学名过氧化二叔丁基 CAS-No 110-05-4C 8H 18O 2=146.22• 安全数据闪点..................开口18℃、闭口12℃ 自加速分解温度(SADT) ..................80℃ 报警温度(Tem) ..............................75℃ 联合国编号(UN-No ) .....................3107 中国危险化学品编号(CN-No ) (52026)• 理化特性状态………………………………………液态 比重()………………………………~0.8折光指数()…………………………~1.39熔点………………………………………-40℃ 沸点………………………………………111℃ 理论活性氧含量…………………………10.94%• 主要质量指标外观…………………………浅黄色透明液体 含量…………………………Min.98.5% 色度…………………………Max.60黑曾 Fe…………………………Max.0.0003%二叔丁基过氧化物(DTBP)98%MIN化学名:过氧化二叔丁基Cas NO. 110-05-4结构式:用途:DTBP为挥发性、微黄色透明液体,是一种二烷基有机过氧化物。

有机硅化工产品系列简介

有机硅化工产品系列简介有机硅单体有机硅单体是制备硅油、硅橡胶、硅树脂以及硅烷偶联剂的原料,由几种基本单体可生产出成千种有机硅产品。

分类甲基氯硅烷(简称甲基单体)、苯基氯硅烷(简称苯基单体)、甲基乙烯基氯硅烷、乙基三氯硅烷、丙基三氯硅烷、乙烯基三氯硅烷、γ-氯丙基三氯硅烷和氟硅单体等。

其中甲基氯硅烷最重要,其用量占整个单体总量的90%以上,其次是苯基氯硅烷。

硅橡胶硅橡胶(英文名称:Silicone rubber),分热硫化型(高温硫化硅胶HTV)、室温硫化型(RTV),其中室温硫化型又分缩聚反应型和加成反应型。

高温硅橡胶主要用于制造各种硅橡胶制品,而室温硅橡胶则主要是作为粘接剂、灌封材料或模具使用。

热硫化型用量最大,热硫化型又分甲基硅橡胶(MQ)、甲基乙烯基硅橡胶(VMQ,用量及产品牌号最多)、甲基乙烯基苯基硅橡胶PVMQ(耐低温、耐辐射),其他还有睛硅橡胶、氟硅橡胶等。

硅油硅油是一种不同聚合度链状结构的聚有机硅氧烷。

它是由二甲基二氯硅烷加水水解制得初缩聚环体,环体经裂解、精馏制得低环体,然后把环体、封头剂、催化剂放在一起调聚就可得到各种不同聚合度的混合物,经减压蒸馏除去低沸物就可制得硅油。

硅油通常只室温下保持液体状态的线型聚硅氧烷产品,结构式如下图:式中,R为烷基、芳基,R'为烷基、芳基、氢、碳官能基及聚醚链等;X为烷基、芳基、链烯基、氢、羟基、烷氧基、乙酰氧基、氯、碳官能基及聚醚链等;n,m=0、1、2、3…最常用的硅油,有机基团全部为甲基,称甲基硅油。

有机基团也可以采用其它有机基团代替部分甲基基团,以改进硅油的某种性能和适用各种不同的用途。

常见的其它基团有氢、乙基、苯基、氯苯基、三氟丙基等。

近年来,有机改性硅油得到迅速发展,出现了许多具有特种性能的有机改性硅油。

硅油按化学结构来分有甲基硅油、乙基硅油、苯基硅油、甲基含氢硅油、甲基苯基硅油、甲基氯苯基硅油、甲基乙氧基硅油、甲基三氟丙基硅油、甲基乙烯基硅油、甲基羟基硅油、乙基含氢硅油、羟基含氢硅油、含氰硅油等;从用途来分,则有阻尼硅油、扩散泵硅油、液压油、绝缘油、热传递油、刹车油等。

硅烷偶联剂水解产物

硅烷偶联剂水解产物

硅烷偶联剂水解产物主要包括:

1. 二氧化硅(SiO2):硅烷偶联剂水解后,硅原子与水反应生成二氧化硅。

二氧化硅具有高温稳定性、化学惰性以及较高的抗压强度,广泛应用于建材、电子、陶瓷等领域。

2. 甲醇(CH3OH):硅烷偶联剂水解后,部分硅烷分子会与水反应生成甲醇。

甲醇是一种有机溶剂,在化工、制药、染料等领域有广泛应用。

3. 硅醇(Si(OH)4):硅烷偶联剂水解后,部分硅烷分子会与水反应生成硅醇。

硅醇是硅烷偶联剂的前体物质,可以通过聚合反应形成硅醚、硅橡胶等高分子化合物。

4. 酮类:硅烷偶联剂可能发生酮化反应,产生酮类化合物。

酮化反应通常发生在含有羰基的化合物与硅烷偶联剂反应时。

需要注意的是,硅烷偶联剂水解产物的具体组成和性质会受到硅烷偶联剂的结构和反应条件的影响。

不同类型的硅烷偶联剂会产生不同的水解产物。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

硅烷偶联剂对硅橡胶性能的影响①

罗权娓 王真智

(华南理工大学广州510641)

硅烷偶联剂是科技工作者研究最早、应用最广泛的偶联剂。它可用通式R-Si-X3表示,R是可与聚合

物分子有亲和力或反应能力的活性官能团,如氨基、乙烯基、环氧基、琉基等;X是能够水解的烷氧基,

如甲氧基、乙氧基等。在现代高分子复合材料的加工中,硅烷偶联剂在有机物和无机物2种物质的界面

间起着架桥的作用,产生明显的增强效果。

近10年来,硅烷偶联剂在天然橡胶,丁苯橡胶、顺丁橡胶、丁睛橡胶和氯丁橡胶胶料中已进行过许

多应用研究,并且相继得到了应用。

本文研究硅烷偶联剂A-172、A-151和A-189对甲基乙烯基硅橡胶的硫化特性、硫化胶的力学性能

以及硅橡胶与合金铝的粘合强度的影响,为硅烷偶联剂在硅橡胶中的应用提供参考。

1实验

1.1主要原材料

甲基乙烯基硅橡胶,型号110-2,吉林化工研究院产;4#气相白炭黑,沈阳化工厂产;经基硅油,

GY209,晨光化工研究院产;交联剂,2,5-二甲基-2,5-双(叔丁过基氧基)己烷,简称DBPMH,江苏

产;硅烷偶联剂:乙烯基三-(2-甲氧基乙氧基)硅烷,商品名A-172,哈尔滨化工研究所产;乙烯基三乙氧

基硅烷,商品名A-151,天津市化学试剂一厂产;Y-琉基丙基三甲氧基硅烷,商品名A-189,辽宁省盖

具化工厂产。

1.2仪器及设备

XK-160开炼机,用于混炼胶料。

LH-l型园盘转子振荡硫化仪,测定混炼胶硫化特性。

25吨油压电热平板硫化机,硫化试片。

INSTRON 1122型拉力机,测定硫化胶力学性能。

50吨拉力试验机,测定剪切粘合强度。L3性能测试

混炼胶硫化特性按GB9869-88标准测定,温度170℃士1℃,压力0.38MPa。

硫化胶力学性能按GB527-83、GB/T528-92、GB/T2941-91标准测定。

剪切粘合强度试片制备及测试:

试片制备工艺路线

铝合金试片→表面机械处理→表面化学处理→烘干→涂胶粘剂~贴胶硫化(170℃x15min)→二段硫

化(180℃X6h)。

铝合金材料I了D7,试片尺寸(B型)7OmmX 20mmX2mm

粘合面积和胶层厚度2Omm X 15mmX2mm

加载速度IOmm/min

剪切粘合强度计算式:τ=P/A

式中,:τ-剪切粘合强度,MPa;

P-破坏载荷,N;

A-试样粘接面积,m2。

2结果与讨论

2.1硅橡胶配方

硅橡胶分子链柔顺性大,分子间相互作用力弱,力学性能低,必须经过有效的补强才有使用价值。本

研究以甲基乙烯基硅橡胶为主体材料,利用4“气相法白炭黑补强,采用以往研究的基本配方进行研究。

其配方为:生胶110一2,100;4”气相法白炭黑,40一50;轻基硅油GY209,4-8;交联剂DBPMH,

0.3~1.2。

2.2硅烷偶联剂对硅橡胶硫化特性的影响

2.2.1硅烷偶联剂品种的影响

在相同的配方和工艺条件下,混炼4phr硅橡胶胶料,其中3Phr分别加人Zphr硅烷偶联剂A-172、

A-151和A-189,余下lphr不添加,留作空白对比,然后用硫化仪测定其硫化特性。加有硅烷偶联剂

的3Phr胶料和对比胶料共4条硫化动力曲线如图l所示。

从图1看出,加人硅烷偶联剂的胶料硫化动力曲线的转矩值比没有添加偶联剂的空白对比胶料的转矩

值明显降低了,硫化速度减慢了。如t90时间,空白胶料为5405,加入

A-172的为720s,加A-151的为810s,加A-189的为650s。

2.2.2硅烷偶联剂用量的影响

图1的结果说明A-172对硅橡胶的硫化速度和转矩影响较小,故以下试验以A-172作变量试验。分

别在几份胶料中加人不同份量的硅烷偶联剂A-172,其用量分别为O、2、4、6、8、10(单位为phr),

这组胶料的硫化动力曲线如2所示。

从图2这组曲线可见,随着硅烷偶联剂用量的增加,硅橡胶的硫化速度越来越慢,t90的时间越来越

长,最大转矩值随之下降。这是因为硅烷偶联剂加人到硅橡胶中后,在发挥偶联增强作用过程中,首先

在硅橡胶混炼时已起着类似物理增塑剂的作用,硅烷偶联剂对硅橡胶产生渗透、溶胀作用,从而降低了

硅橡胶的粘度。随着液态的硅烷偶联剂用量的增大,硅橡胶分子链之间的矩离随之增加,硅橡胶分子链

相对滑动性提高了,从而导致硫化速度的延缓和转矩的下降。

2.3硅烷偶联荆对硅橡胶力学性能的影响

2,3.1硅烷偶联剂用量的影响

未经补强的纯硅橡胶的拉伸强度只有0.3MPa,以往的研究中使用4“气相法白炭黑补强,可使硅橡胶

的拉伸强度提高20倍以上。本研究在此胶料的基础上,考察加入硅烷偶联剂后对硅橡胶的力学性能的影

响。添加0、2、4、6、8和10(单位为phr)的硅烷偶联剂A-172的一组胶料的力学性能结果如图3所

示。

从图3中发现,加人ZPhrA-172的胶料硫化力学性能与空白对比胶料相比较,300%定伸应力(M)、

拉伸强度(Tr)和撕裂强度(Ts)都分别增加20%,伸长率(Eb)和硬度(Hs)也有所提高。在硅烷偶联剂用量

在4phr范围内,硅橡胶的力学性能随A-172用量的增加而增大。这个结果验证了硅烷偶联剂在硅橡胶

大分子和白炭黑之间所起的“架桥效应”。这个结果可以这样解释:硅烷偶联剂水解产生的轻基与白炭黑表

面的经基发生化学反应,以化学键形式连结在一起;而硅烷偶联剂中的有机活性基团乙烯基与硅橡胶相互

结合,从而使白炭黑与硅橡胶的结合力加强了、亦即增加了补强效果。

从图3还可看到,在硅烷偶联剂用量超过6phr后,300%定伸应力(M),拉伸强度(T、)和撕裂强度

(TR)随A-172用量增加而降低。产生这种现象的原因是由于过量的硅

烷偶联剂对硅橡胶的类似物理增塑作用的进一步加强,使硅橡胶大分子之间的相互作用更弱,导致硅橡

胶力学性能的下降。这个结果同时说明,硅烷偶联剂在硅橡胶中的用量存在一个最适用量值,一旦用量

超过了这个值,硅烷偶联剂对硅橡胶的力学性能不但没有贡献,反而会有损害作用。A-172在硅橡胶中

的最宜用量是2-4phr。

2.3.2硅烷偶联剂品种的影响

研究中注意到不同品种的硅烷偶联剂对硅橡胶的力学性能影响是不相同的。A-172和A-151对硅橡

胶的力学性能影响结果比较如图4所示。

从图4看到,A-172对硅橡胶的拉伸强度(Tb)的贡献大于A-151,但对硅橡胶的伸长率(Eb)的影响

刚好相反,A-151优于A-172。

值得指出的是,含琉基的A-189对丁睛橡胶有很好的增强效果,而在本研究中,A一189对硅橡胶不

但没有增强作用,反而由于A-189的加人,使硅橡胶混炼困难,并使硅橡胶的强度大幅下降、无法测得

满意的力学性能数据作比较。这是由于含琉基的A-189仅在用硫黄硫化的二烯类橡胶中才有良好的效果,

不适用于用过氧化物硫化的硅橡胶中。可见,硅橡胶对硅烷偶联剂的使用也一定的选择性。

2.4硅烷偶联剂对硅橡胶与合金铝的剪切粘合强度的影响

正是硅烷偶联剂兼具有能与高聚物与无机材料作用的不同基团,因而在高聚物与金属的粘合工艺中备

受青睐。硅橡胶和合金铝都是难粘材料,表面能较低。如果能借助硅烷偶联剂的作用,达到提高硅橡胶

与合金铝的粘合强度,这在工程应用上将是十分有意义的。

制备2组对比硅橡胶胶料,其中一组加入硅烷偶联剂A-172,另一组加人A-151,用量分别为。、2、

4、6、8和10(单位为phr)。用这2组胶料与合金铝进行剪切粘合强度测试,结果如图5所示。

图5中的曲线显示,在硅烷遇联剂用量为2~4phr范围时,剪切粘合强度随硅烷偶

联剂用量的增加而增加,在用量为4phr时达到最大值,增加幅度达到39%。当用量超过4phr时,剪

切粘合强度开始呈下降趋势。这是由于硅烷偶联剂用量增加后,对硅橡胶的渗透、溶胀作用加强了,使

硅橡胶的模数下降,强度也下降,从而降低了硅橡胶与合金铝的粘合强度。这个结果与前文的力学性能

因过量硅烷偶联剂加入而下降的结果是相一致的。

注意到图5曲线,A-151对硅橡胶剪切粘合强度的贡献稍优于A-172。这是因为这2种硅烷偶联剂

的活性基团不同,在硅橡胶与合金铝之间所起的架桥增粘作用有差异所致。

3结论

(1)硅烷偶联剂会降低甲基乙烯基硅橡胶的硫化速度、减小转矩。随着硅烷遇联剂用量的增加,硅橡

胶的硫化速度会越来越慢,转矩也愈小。

(2)硅烷偶联剂A-172对甲基乙烯基硅橡胶有较好的增强作用。在A-172用量为2~4phr范围内,

硅橡胶硫化胶的力学性能随硅烷偶联剂用量的增加而提高;但用量超过6Phr时,硅橡胶的力学性能逐渐

降低。

(3)硅烷偶联剂能增加硅橡胶与合金铝的剪切粘合强度·当硅烷偶联剂用量为4Phr:时,剪切粘合强度

达到最大值,然后,随硅烷偶联剂用量的增加,剪切粘合强度呈下降,趋势。