锂电池制作工艺

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

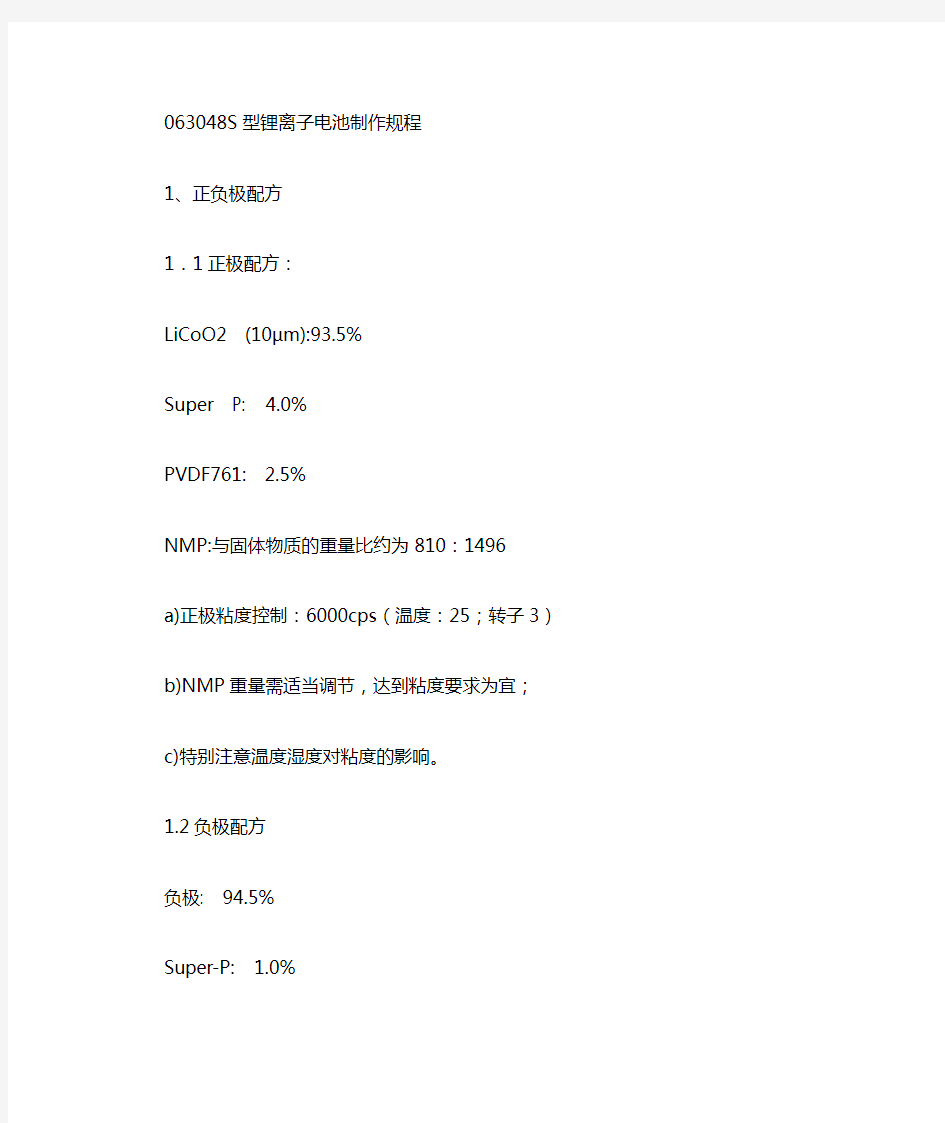

063048S型锂离子电池制作规程

1、正负极配方

1.1正极配方:

LiCoO2 (10µm):93.5%

Super P: 4.0%

PVDF761: 2.5%

NMP:与固体物质的重量比约为810:1496

a)正极粘度控制:6000cps(温度:25;转子3)

b)NMP重量需适当调节,达到粘度要求为宜;

c)特别注意温度湿度对粘度的影响。

1.2负极配方

负极: 94.5%

Super-P: 1.0%

SBR: 2.25%(固含量)

CMC: 2.25%

H2O:与固体物质的重量比为1600:1417.5

a)负极粘度控制:5000~6000cps(温度:25;转子3)

b)H2O重量需适当调节,达到粘度要求为宜;

c)特别注意温度湿度对粘度的影响。

2、正极混料

2.1 目的

为规范正极混料工艺,特制定本作业指导书。

2.2 适用范围

适用于液态锂电的正极混料作业。

2.3 物料烘烤

1、LiCoO2 120℃真空烘烤4小时;

2、Super-P 120℃真空烘烤4小时。

2.4 物料球磨

a)将LiCoO2、Super-P倒入料桶,同时加入磨球(正极干料:磨球=1:1),在滚瓶机上进行球磨,转数控制在60rpm以上;

b)滚料时间4小时,滚料结束后取下料桶,过筛使磨球与正极组份分离。

2.5 操作步骤

a)NMP倒入广州红运100L动力混合机料桶中,加热至80℃,称取PVDF加到其中,开动力混合机;

参数设置:转速为25±2转/分,搅拌115至125分钟;

b)接通冷却系统,将已磨好的正极干料平均分四次加入,每次间隔28至32分钟,第三次加料视材料需要添加NMP,第四次加料后加入NMP;

动力混合机参数设置:转速为20±2转/分。

C)第四次加料30±2分钟后进行高速搅拌,时间为480±10分钟;

动力混合机参数设置:公转为30±2转/分,自转为25±2转/分;

c)真空混合:将动力混合机接上真空,保持真空度为-0.09Mpa至-0.10MPa,搅拌30±2分钟;

动力混合机参数设置:公转为10±2转/分,自转为8±2转/分。

d)取250~300毫升浆料,使用粘度计测量粘度;

测试条件:转子号5,转速12或30rpm,温度范围25℃;

e)将正极料从动力混合机中取出进行胶体磨、过筛,同时在不锈钢盆上贴上标识,与拉浆设备操作员交接后可流入拉浆作业工序。

2.6 注意事项

1、工作完成,清理机器设备及工作环境;

2、操作机器时,需注意安全,避免砸伤头部。

3、负极混料

3.1 目的

为规范负极混料工艺,特制定本作业指导书。

3.2 适用范围

适用于液态锂电的负极混料作业。

3.3 物料烘烤

a)负极120℃真空烘烤4小时;

b)Super-P 120℃真空烘烤4小时。

3.4 物料球磨

a)将负极、Super-P倒入料桶,同时加入磨球(负极干料:磨球=1:1.2),在滚瓶机上进行球磨,转数控制在60rpm以上;

b)滚料时间4小时,滚料结束后取下料桶,过筛使磨球与负极组份分离。

3.5 操作步骤

a)纯净水加热至80℃,倒入广州红运2L动力混合机。

b) 加CMC,搅拌60±2分钟;

动力混合机参数设置:公转设置为25±2转/分,自转为15±2转/分。

c) 加入SBR和去离子水,搅拌60±2分钟;

动力混合机参数设置:公转设置为30±2转/分,自转为20±2转/分。

d) 负极干料分四次平均顺序加入,加料的同时加入纯净水,每次间隔28至32分钟;

动力混合机参数设置:公转为20±2转/分,自转为15±2转/分。

e) 第四次加料30±2分钟后进行高速搅拌,时间为480±10分钟;

动力混合机参数设置:公转为30±2转/分,自转为25±2转/分。

f) 真空混合:将动力混合机接上真空,保持真空度为:-0.09MPa~-0.10MPa,搅拌30±2分钟;

g) 取500毫升浆料,使用粘度计测量粘度;

测试条件:转子号5,转速30rpm。

h) 将负极料从动力混合机中取出磨料、过筛后,在不锈钢盆上贴上标识,交接至拉浆工序。

3.6 注意事项

a) 工作完成,清理机器设备及工作环境;

b) 操作机器时,需注意安全,避免砸伤头部。

4、电池的制作

4.1 极片尺寸

电极长度L(mm) 宽度W(mm) A(mm) B(mm) C(mm)

正极360±0.5 41.0±0.5 8.0±0.5 4.0±0.5 16.0±0.5

负极400±0.5 42.0±0.5 4.0±0.5 65.0±0.5

4.2 拉浆工艺

a)集流体尺寸

正极(铝箔):365.0×0.020mm,间歇涂布

负极(铜箔):360.0×0.015mm,间歇涂布

b)拉浆重量要求

电极第一面双面

重量(g)面密度(mg/cm2)重量(g)面密度(mg/cm2)

正极 3.14±0.04(51%)21.53±0.14 6.18±0.08 21.53±0.14

负极 1.60±0.02(54%)9.61±0.065 2.95±0.04 9.61±0.065

4.3 裁片

a) 正极拉浆后进行以下工序:裁大片—裁小片—称片(配片)—烘烤—轧片—极耳焊接

b) 负极拉浆后进行以下工序:裁大片—裁小片—称片(配片)—烘烤—轧片—极耳焊接

4.4 轧片要求

电极压片后厚度(mm) 压片后长度(mm)

正极0.125~0.145 362~365

负极0.125~0.145 400~403

4.5 配片方案

序号正极重量(克)负极重量(克)

1 5.94~6.01 2.83~2.86

2 6.02~6.09 2.87~2.90

3 6.10~6.17 2.91~2.94

4 6.18~6.2

5 2.95~2.98

5 6.26~6.33 2.99~3.01

6 6.34~6.41 3.02~3.05

备注:正极可以和重1~2个档次的负极进行配片。

4.6 极片烘烤

温度时间(小时)真空度

正极120±5℃6~10 ≤-0.09MPa

负极110±5℃6~10 ≤-0.09MPa

备注:

(1)真空系统的真空度为-0.095~0.10MPa

(2)保护气为高纯氮气,气体压力>0.5MPa

4.7 极耳制作

a) 正极:

正极极耳(上盖组合)在正极片B处采用超声波焊接(如右图)。

上盖组合的铝条在正极片B处的中央,铝条末端与极片边缘平齐。