氨纶丝弹性试验方法

氨纶丝弹性试验方法

氨纶丝弹性试验方法来源:网上轻纺城 2012-5-31主题容与适用围本标准规定了氨纶丝弹性的试验方法,包括定伸长负荷试验方法、应力松弛试验方法和塑性变形试验方法。

本标准不适用于测定由氨纶丝制成的包芯纱及其他制品。

2引用标准GB 6529纺织品的调湿和试验用标准大气GB 8170数值修约规则3术语3.1氨纶丝:由与其他高聚物嵌段共聚时至少含有85%的氨基甲酸酯的链节单元组成的线性大分子所构成的长丝。

3.2定伸长抗拉伸力:定伸长负荷试验中,拉伸曲线上定伸长所对应的力。

3.3定伸长回缩力:定伸长负荷试验中,回复曲线上定伸长所对应的力。

3.4应力松弛:试样被握持在一定伸长量后应力随时间的衰减。

3.5塑性变形:经过拉伸的试样在外力去除后产生的不能回复原状的变形部分。

3.6拉伸回复循环:不松夹钳、无间断地以规定的起始长度和拉伸速度将试样拉伸至选定的循环伸长后,再回复至起始长度的周而复始的过程。

3.7循环伸长:拉伸回复循环中的最大伸长。

3.8负荷-伸长曲线:在拉伸和回复中,负荷和伸长之间的关系曲线。

4仪器及用具4.1等速伸长型(CRE)强力机。

4.1.1 可对采用起始长度50±0.5 mm的试样进行试验。

4.1.2可在零伸长和选定的循环伸长之间自由地进行拉伸回复循环,并可记录负荷-伸长曲线。

4.1.3在使用围,任一点负荷指示值的误差不超过±1%,夹钳钳口隔距的误差不超过0.5 mm。

4.1.4夹钳:凡能保证在试验中上、下夹钳钳口的试样不发生滑移的夹钳都可使用。

5调湿及试验用大气样品的调湿及试验应在GB 6529规定的标准大气中进行。

6取样及试样准备6.1批量样品的采集,按产品标准规定的取样方法或有关方面商定的方法进行。

6.2试验室样品,从批量样品中随机抽取至少5个卷装,分别剥去表层丝。

试样应均等地从每个卷装上以至少2 m的不等间隔剪取,试样长约1.25 m,试样总根数由试验项目和每个项目对有效试验次数的要求决定。

弹性标准比较

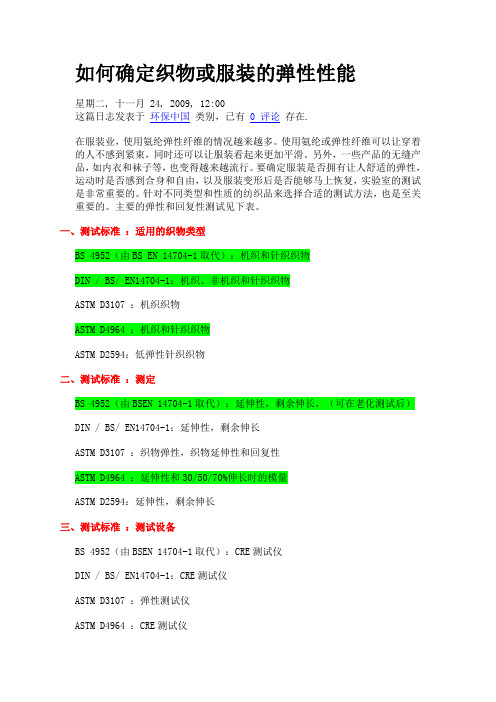

如何确定织物或服装的弹性性能星期二, 十一月 24, 2009, 12:00这篇日志发表于环保中国类别,已有0 评论存在.在服装业,使用氨纶弹性纤维的情况越来越多。

使用氨纶或弹性纤维可以让穿着的人不感到紧束,同时还可以让服装看起来更加平滑。

另外,一些产品的无缝产品,如内衣和袜子等,也变得越来越流行。

要确定服装是否拥有让人舒适的弹性,运动时是否感到合身和自由,以及服装变形后是否能够马上恢复,实验室的测试是非常重要的。

针对不同类型和性质的纺织品来选择合适的测试方法,也是至关重要的。

主要的弹性和回复性测试见下表。

一、测试标准:适用的织物类型BS 4952(由BS EN 14704-1取代):机织和针织织物DIN / BS/ EN14704-1:机织、非机织和针织织物ASTM D3107 :机织织物ASTM D4964 :机织和针织织物ASTM D2594:低弹性针织织物二、测试标准:测定BS 4952(由BSEN 14704-1取代):延伸性,剩余伸长,(可在老化测试后)DIN / BS/ EN14704-1:延伸性,剩余伸长ASTM D3107 :织物弹性,织物延伸性和回复性ASTM D4964 :延伸性和30/50/70%伸长时的模量ASTM D2594:延伸性,剩余伸长三、测试标准:测试设备BS 4952(由BSEN 14704-1取代):CRE测试仪DIN / BS/ EN14704-1:CRE测试仪ASTM D3107 :弹性测试仪ASTM D4964 :CRE测试仪ASTM D2594:框架及吊架装配四、测试标准:样本类型BS 4952(由BSEN 14704-1取代):条形DIN / BS/ EN14704-1:条形ASTM D3107 :条形ASTM D4964 :环状ASTM D2594:环状五、测试标准:样本尺寸(mm)BS 4952(由BSEN 14704-1取代):150 x 50宽DIN / BS/ EN14704-1:机织织物:250 x 50宽;针织织物:250 x 50宽ASTM D3107 :320 x 50宽ASTM D4964 :350 x 75宽ASTM D2594:500 x125宽六、测试标准:基准(mm)BS 4952(由BSEN 14704-1取代):100DIN / BS/ EN14704-1:机织织物:100 针织织物:100ASTM D3107 :250ASTM D4964 :250ASTM D2594:127七、测试标准:负荷BS 4952(由BSEN 14704-1取代):客户指定(一般为3kg)DIN / BS/ EN14704-1:1/机织织物:6N/cm 2/纬编织物:<5% 3/弹性纤维:3N/cm;4/>5% 弹性纤维:4N/cmASTM D3107 :弹性:4 lb 伸长 85% 的结果ASTM D4964 :20 lb或客户指定ASTM D2594:宽松设计的:5lb 收身设计的:10 lb八、测试标准:循环次数BS 4952(由BSEN 14704-1取代):2DIN / BS/ EN14704-1:5ASTM D3107 :弹性:4ASTM D4964 :3ASTM D2594:5九、测试标准:机器速度BS 4952(由BSEN 14704-1取代):500 mm/min.DIN / BS/ EN14704-1:机织织物:100mm/min.针织织物:500 mm/min.ASTM D3107 :5秒/圈ASTM D4964 :500 mm/min.ASTM D2594:4-6秒每圈十、测试标准:松弛时间BS 4952(由BSEN 14704-1取代):1 & 30 min.DIN / BS/ EN14704-1:1 & 30 min.ASTM D3107 :剩余伸长:30sec & 30min.ASTM D4964 :无ASTM D2594:剩余伸长:60sec & 60min.剩余伸长:30sec & 30min.提升弹性的方法? 弹性纱——可以增加弹性纱的含量,或者使用弹性更好的弹性纤维,以增加织物的弹性。

氨纶丝原料的检验方法

氨纶丝原料的检验方法一、基本概念1、号数:在公定回潮率时,IOOO米长度的物品所具有的重量克数,即为号数。

2、旦数:在公定回潮率时,9000米长度的物品所具有的重量克数,即为旦数。

3、氨纶丝:由与其他高聚物嵌段共聚时至少含有85%的氨基甲酸酯的链节单元组成的线性大分子所构成的长丝。

二、试验周期与取样根据氨纶丝的购进情况,应及时、准确、全面取样,按照原料的杆样规定杆取,从批量原料中随机取样,不能少于15只卷装。

三、检验内容1、检验试样的产地、批号、规格、型号、数量等。

2、检验试样各个卷装是否良好,有无乱丝、抽头不良、并丝等现象。

3、检验氨纶丝的线密度。

四、仪器及工具1、附有上夹持器的尺子,长度1米以上。

2、天平:最小刻度值0.0Img。

3、预张力器、剪刀。

五、线密度的试验原理在标准温湿度条件下,按规定的试验方法测量1米长试样的毫克数。

每米重量毫克数=IOoox旦数/9000=旦数/9=每千米重量克数=号数六、线密度的操作步骤1、从批量样品中随机取至少15只卷装,分别剥去表层丝。

2、试样应以尽可能小的张力退绕,避免受到意外伸长。

试样应均等地从每个卷装上以至少2米地不等间隔剪取,试样总根数保证有效试验的需要。

3、将试样夹持在尺子的上夹持器内,使其自然悬垂,不加预张力,剪取约1米的长度并称重,连续试验5次,计算5次测定的平均重量,即为线密度的大概值。

4、根据线密度的大概值,按照0.01±0.001CN∕tex确定预张力。

如有名义线密度,也可按名义线密度确定预张力。

40D的氨纶丝的预加张力为45.3mg;20D的氨纶丝的预加张力为22.7mg;70D的氨纶丝的预加张力为793mgo5、将试样夹持在尺子的上夹持器内,使其无张力地垂直悬挂后,在试样的下端施加已确定的预张力,等待30秒左右,剪取IoOO±Imm的长度。

6、同法试验其他试样,每批样品的有效试验次数不少于30次,每个卷装的试验次数应大致相等。

Creora氨纶针织物弹性性能及服装压的研究

东华大学硕士学位论文Creora氨纶针织物弹性性能及服装压的研究姓名:***申请学位级别:硕士专业:纺织工程指导教师:***20071201东华大学研究生论文第一章绪论多家氨纶生产企业:江阴双良氨纶有限公司、烟台氨纶股份有限公司、连云港杜仲氨纶有限公司、上海浦东氨纶厂。

近日,世界第二大氨纶制造商韩国晓星公司在上海正式宣布,将在中国市场推出crcora@品牌氨纶丝。

因此充分利用氨纶纤维,推广氨纶纤维的应用具有较大经济效益和社会效益的。

1.2.2弹性针织面料针织物由线圈互相串套而形成,所以针织物具有伸缩性大、贴身性能好、柔软舒适、多孔透气、可成型性等机织物所不具备的特点,但它也有保型性能差、易起毛起球、易卷边脱散的缺点。

针织物的特点使它更适合于做内衣和运动服面料,这两种服装直接接触人体皮肤,对服用舒适性能要求很高。

弹性针织物是一种受到外力能产生较大伸长,外力去除后能较快恢复到原状的针织物。

它具有较高的延伸性和弹性恢复率。

弹力织物制成的服装应能满足下列目的:(1)穿脱方便。

(2)人体动作和运动时能够随心所欲地进行。

(3)良好的保形性。

在针织物内加入弹力氨纶丝后,坯布弹性及延伸度就更好,而且具有良好的回弹性和耐用性。

因此,研究其弹性对提高服装尺寸和形态稳定,压力舒适等多种服用性能有重要意义。

1.3棉.氨纶针织物弹性性能及压力舒适性研究的现状1.3.1国内研究现状随着弹性纤维、弹性织物质量的提高和种类的增加,国内研究机构和企业对弹性纤维、弹性织物重视程度也增加了不少。

许多研究学者对弹性面料的各种性能作了大量的试验和研究。

柳世龙【2】探讨了针织物的弹性机理,并通过研究线圈的特点,探讨了罗纹和双反面织物弹性的控制,同时讨论了加入氨纶后织物的弹性控制,得出结论:纱线的弹性和针织物的组织结构是影响针织物弹性的最主要因素。

氨纶纱线有极高的弹性和延伸性,能以衬垫、衬纬和添纱等方式编入地组织。

根据对针织物性能的需求,采用适当的组织结构和纱线品种,有必要使用氨纶纱线时可通过不同的编入方式控制氨纶纱的适当用量,可以有效调控针织东华大学研究生论文第一章绪论1.4本课题主要研究内容由以上可知,服装的压力舒适性对于服装穿着舒适性以及功能性的研究是一项不可缺少的重要因素。

氨纶针织品之物理性能及标准

弹性针织物之拉伸弹性测试国际标准及测试方法:

(A) LYCRA SOFT认证测试

从布板上剪取3”乘以8”的长条﹐然后尾对尾缝合﹐形成3”乘以

3”的布环﹐并保持1”在缝线外﹐每块布板在直向﹑横向各备三个布环。

测试回复功之百分比.将布环在Instron或Zwick拉伸机上拉三次循环﹐

或4.857”)直尺﹑剪刀和标识笔。50/3Spun涤纶缝纫线。在温度为

70±2℉(21±1℃)﹐相对湿度为65±2%的环境下将布

板松弛平放﹑条件化至少4小时。

宽幅弹性织物(≧76mm或3”)

剪取2块305mm乘以76mm(12”乘以3”)布板(一块横向一块直向)。

条件化至少16小时﹐温度21±1℃﹔相对湿度65±2%﹔剪

注﹕应避免在距布边1/3之内剪板﹐如果可能﹐应沿布板的经﹑纬方向剪

板﹐保持相同的经﹑纬纱数﹐并保持纱线不脱散。作间距为254±2

mm(10±0.05”)的二条平行标识(距布边两端等距)﹐对弹力网眼经

编织物﹑满地花纹花边等﹐在作平行标识前﹐应对齐花纹。对叠布板﹐将

平行标识线对齐﹐沿标识线缝合形成内经为127mm(5”)的布圈﹐然后沿

纤/天然纤维混纺而成)的模量和伸长率。使用等速拉伸机(CRE)﹐布板的

伸长率随时间是匀速变化的。将布板在温度为70±2℉

(21±1℃)﹐相对湿度为65±2%的环境下至少条件化4小时。

等速拉伸机(如Zwick):带全自动记录和循环控制装置及特制的夹钳。

氨纶弹力丝生产及其应用之一

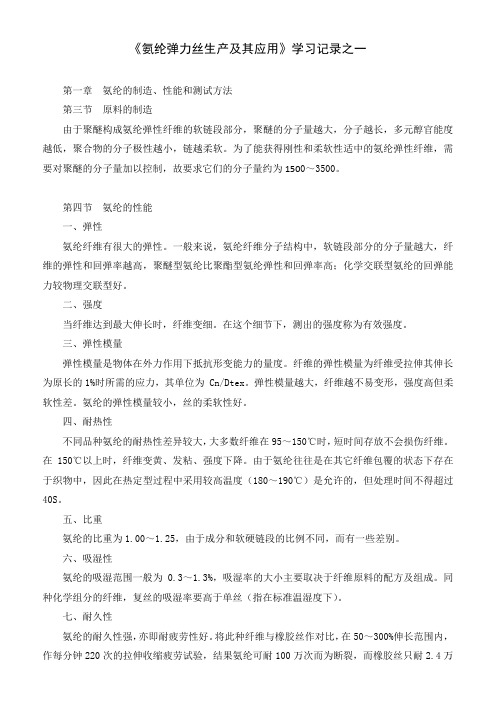

《氨纶弹力丝生产及其应用》学习记录之一第一章氨纶的制造、性能和测试方法第三节原料的制造由于聚醚构成氨纶弹性纤维的软链段部分,聚醚的分子量越大,分子越长,多元醇官能度越低,聚合物的分子极性越小,链越柔软。

为了能获得刚性和柔软性适中的氨纶弹性纤维,需要对聚醚的分子量加以控制,故要求它们的分子量约为1500~3500。

第四节氨纶的性能一、弹性氨纶纤维有很大的弹性。

一般来说,氨纶纤维分子结构中,软链段部分的分子量越大,纤维的弹性和回弹率越高,聚醚型氨纶比聚酯型氨纶弹性和回弹率高;化学交联型氨纶的回弹能力较物理交联型好。

二、强度当纤维达到最大伸长时,纤维变细。

在这个细节下,测出的强度称为有效强度。

三、弹性模量弹性模量是物体在外力作用下抵抗形变能力的量度。

纤维的弹性模量为纤维受拉伸其伸长为原长的1%时所需的应力,其单位为 Cn/Dtex。

弹性模量越大,纤维越不易变形,强度高但柔软性差。

氨纶的弹性模量较小,丝的柔软性好。

四、耐热性不同品种氨纶的耐热性差异较大,大多数纤维在95~150℃时,短时间存放不会损伤纤维。

在150℃以上时,纤维变黄、发粘、强度下降。

由于氨纶往往是在其它纤维包覆的状态下存在于织物中,因此在热定型过程中采用较高温度(180~190℃)是允许的,但处理时间不得超过40S。

五、比重氨纶的比重为1.00~1.25,由于成分和软硬链段的比例不同,而有一些差别。

六、吸湿性氨纶的吸湿范围一般为0.3~1.3%,吸湿率的大小主要取决于纤维原料的配方及组成。

同种化学组分的纤维,复丝的吸湿率要高于单丝(指在标准温湿度下)。

七、耐久性氨纶的耐久性强,亦即耐疲劳性好。

将此种纤维与橡胶丝作对比,在50~300%伸长范围内,作每分钟220次的拉伸收缩疲劳试验,结果氨纶可耐100万次而为断裂,而橡胶丝只耐2.4万次。

八、染色性氨纶的染色性一般,用于染聚酰胺纤维的大多数染料都能用于染氨纶。

通常用分散染料、酸性染料或络合染料染色。

氨纶弹性针织物加工与性能研究_姚薇薇

90.20 170.60 158.40

92.60 115.00 167.00 139.00 107.60 97.20 161.40 125.80 92.80 116.00 161.80 127.20 91.20

252.4 246.8 272.0 238.4 250.2 209.8 268.6

212

260.8 251.0 282.0 246.6 258.6 218.6 277.8 218.4

多、线圈长度越长,织物的厚度和面密度越大。织物的折皱回复性更好。相反,织物的透气性越差。织物的弹性回复率

和织物中氨纶的含量线性相关,氨纶含量越高,则织物弹性越好。

关键词:氨纶;弹性针织物;服用性能;弹性回复性

中图分类号:TS105.1+4

文献标识码:C 文章编号:1674-2346 (2011) 03-0001-06

物,记为织物 C。 4)在上述基础上氨棉比例仍为 1:1 并保持氨纶丝输纱速度不变,仅改变棉纱输纱速度织 1 段织物,

记为织物 D。 1.2 上机工艺参数的测试及结果分析

上机工艺参数测试仪器:3 功能纱线张力仪。 仪器型号:ZIVY-EL-TEN (ZITEC AG 4101 Oberwil, Switzerland)。 测试数据如表 1 所示:

采用 YG461 织物透气仪来测定棉氨弹性针织物的透气性能。每种织物测量 10 次,取平均值,结果见表

5 所示:

表 5 织物透气性测试结果

试样 编号

氨纶氨纶 百分比(%)

总密度 (线圈数/25cm2)

厚度 (mm)

喷嘴号

透气量 Q(l/m2os)

A

9.49

B

17.85

C

15.59

试验参数对氨纶丝弹性指标的影响

试验参数对氨纶丝弹性指标的影响作者:周方颖王钢来源:《现代纺织技术》2017年第02期摘要:利用电子单丝强力仪,按照L16(43)正交表设置拉伸速度、拉伸停置时间和松弛停置时间,测试纤度为33.3 dtex、定伸长率为300%的氨纶丝定伸长拉伸弹性。

分析氨纶丝弹性回复率和应力松弛率两项指标发现,拉伸速度影响最为显著,拉伸停置时间和松弛停置时间的影响效果因指标不同而有差异;试验时,综合考虑试验效果和效率,可以选择较大的拉伸速度、较长的松弛停置时间和较短的拉伸停置时间。

关键词:弹性回复率;应力松弛率;松弛停置时间;拉伸停置时间;拉伸速度;氨纶丝中图分类号:TS151.9文献标志码:A文章编号:1009-265X(2017)02-0021-04Abstract:This paper sets stretching speed, stretching time and relaxation time according toL16(43) orthogonal table with electronic monofilament strength tester and tests specified elongation and tensile elasticity of spandex filament with fineness 33.3 dtex and specified elongation 300%. The analysis on elastic recovery rate and stress relaxation rate of spandex filament finds that stretching speed has the most significant influence and impact effect of stretching time and relaxation time is different due to difference in index. During the test, considering test effect and efficiency,high stretching speed, long relaxation time and short stretching time can be selected.Key words:elastic recovery rate; stress relaxation rate; relaxation time; stretching time;stretching speed; spandex filament氨纶丝是一种综合性能优良的新型纺织原料,其超高的伸长率和优良的弹性回复性能显著提高了服装的舒适性和耐用性,因此被广泛地应用于纺织行业[1]。

弹力面料设计方案计划

弹力品种40D替代70D氨纶与降低纬缩水的试验方案一、40D替代70D氨纶试验方案实验目的:目前高弹品种氨纶丝通常采用70D或40D+70D搭配混用,存在缩水较大(一般超过-14%),需定型保证纬向缩水率、生产易出现布幅不匀、弹性不稳定等质量问题。

试验采用40D氨纶替代70D氨纶,通过优化整理工艺,达到面料指标一致。

试验品种:(选用在机品种)CAT1388K-F15Z C10竹×R/T55/4516/70D(伊)×90×55 51/52" 3/1右斜 178cm FCAT2092B-F1M C10+11竹×T/R90/10 16/70D+T/R90/10 16/40D×93×59 53/54" 方案设计:1、织造工艺暂不调整1388K-F15Z FCAT2092B-F1M 纬纱换为40D氨纶丝2、后整理工艺路线——原1388K-F15Z一遍全程退浆+定型原2092B-F1M一遍全程退浆现采用退浆半程(保留回潮)+低温松式烘燥1)退浆机半烘干处理烧毛坯布→退浆(丝光退浆机)→退浆后不完全烘干(烘筒温度设定70℃)→落布2)定型机低温松式烘燥半烘干的面料(1388K试验)→定型机(温度140℃速度:18 m/ min 收幅布幅:118cm)半烘干的面料(2092B试验)→定型机(温度120℃速度:18 m/ min 收幅布幅:118cm)3)泡沫预缩低温松式烘燥后→泡沫→橡呢毯预缩3、物理指标测试:纬向缩水率、延伸率、回复率。

1388K试验前后物理指标对比●通过在丝光退浆机进行半烘干松式烘干后,改40D面料缩水、布幅均达到了大货指标●松式定型经泡沫预缩、与经一遍全程的指标很接近,泡沫预缩缩水纬斜值指标在范围内,但对于大货稳定生产来说需要进一步验证1388 K-F15Z试验前后弹性指标对比●换40D整理后延伸率较70D大货大9%●经松式整理后布幅、达到原大货指标,缩水降低了5%。

氨纶弹力丝生产工艺

氨纶弹力丝生产工艺氨纶弹力丝,也称为聚氨酯弹性纤维(Spandex),是一种具有高弹性的合成纤维。

它具有优异的弹性、耐磨性和耐化学品性能,广泛应用于纺织、服装、医疗等领域。

氨纶弹力丝的生产工艺主要包括以下几个步骤:1. 原料准备氨纶弹力丝的主要原料是聚氨基甲酸酯,通常由多元醇、二异氰酸酯和链增长剂等化合物通过聚合反应制得。

在生产前,需要对这些原料进行严格的质量检测,确保其纯度和性能符合要求。

2. 聚合反应将聚氨基甲酸酯原料在高温、高压的条件下进行聚合反应,生成高分子量的聚氨酯预聚体。

聚合反应的温度、压力和时间需要严格控制,以保证预聚体的分子量和结构达到预期要求。

3. 溶解和脱泡将聚氨酯预聚体与适量的溶剂(如二甲基乙酰胺、二甲基甲酰胺等)混合,使其完全溶解。

然后通过真空脱泡处理,去除溶液中的气泡和杂质,提高纺丝原液的质量。

4. 纺丝将脱泡后的纺丝原液通过纺丝机的喷嘴挤出,形成细丝。

纺丝过程中需要控制原液的挤出速度、喷嘴的直径和形状等参数,以获得理想的纤维直径和截面形状。

同时,还需要对纺丝环境进行恒温恒湿处理,以保证纤维的性能稳定。

5. 凝固和拉伸纺出的细丝进入凝固浴,其中溶剂被凝固剂(如水、醇类等)替换,使纤维固化成型。

随后,纤维经过多级拉伸,使其内部分子链排列整齐,形成高弹性的结构。

拉伸倍数、速度和温度等参数需要根据纤维品种和用途进行调整。

6. 热定型经过拉伸的纤维进入热定型区域,通过加热和保持一定时间的热处理,使纤维内部的分子链进一步排列稳定,提高其尺寸稳定性和弹性回复性能。

热定型的温度和时间需要根据纤维的品种和用途进行优化。

7. 后处理包括洗涤、干燥、卷绕等工序。

首先,将纤维表面的凝固剂、溶剂等残留物清洗干净,然后通过干燥设备将纤维水分控制在规定范围内。

最后,将纤维卷绕成规定的包装形式,便于运输和储存。

8. 质量检测在整个生产过程中,需要对原料、中间产品和成品进行严格的质量检测,确保氨纶弹力丝的品质符合标准要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

氨纶丝弹性试验方法

氨纶丝弹性试验方法

来源:网上轻纺城 2012-5-3

1主题内容与适用范围

本标准规定了氨纶丝弹性的试验方法,包括定伸长负荷试验方法、应力松弛试验方法和塑性变形试验方法。

本标准不适用于测定由氨纶丝制成的包芯纱及其他制品。

2引用标准

GB 6529纺织品的调湿和试验用标准大气

GB 8170数值修约规则

3术语

3.1氨纶丝:由与其他高聚物嵌段共聚时至少含有85%的氨基甲酸酯的链节单元组成的线性大分子所构成的长丝。

3.2定伸长抗拉伸力:定伸长负荷试验中,拉伸曲线上定伸长所对应的力。

3.3定伸长回缩力:定伸长负荷试验中,回复曲线上定伸长所对应的力。

3.4应力松弛:试样被握持在一定伸长量后应力随时间的衰减。

3.5塑性变形:经过拉伸的试样在外力去除后产生的不能回复原状的变形部分。

3.6拉伸回复循环:不松夹钳、无间断地以规定的起始长度和拉伸速度将试样拉伸至选定的循环伸长后,再回复至起始长度的周而复始的过程。

3.7循环伸长:拉伸回复循环中的最大伸长。

3.8负荷-伸长曲线:在拉伸和回复中,负荷和伸长之间的关系曲线。

4仪器及用具

4.1等速伸长型(CRE)强力机。

4.1.1 可对采用起始长度50±0.5 mm的试样进行试验。

4.1.2可在零伸长和选定的循环伸长之间自由地进行拉伸回复循环,并可记录负荷-伸长曲线。

4.1.3在使用范围内,任一点负荷指示值的误差不超过±1%,夹钳钳口隔距的误差不超过0.5 mm。

4.1.4夹钳:凡能保证在试验中上、下夹钳钳口内的试样不发生滑移的夹钳都可使用。

5调湿及试验用大气

样品的调湿及试验应在GB 6529规定的标准大气中进行。

6取样及试样准备

6.1批量样品的采集,按产品标准规定的取样方法或有关方面商定的方法进行。

6.2试验室样品,从批量样品中随机抽取至少5个卷装,分别剥去表层丝。

试样应均等地从每个卷装上以至少2 m的不等间隔剪取,试样长约1.25 m,试样总根数由试验项目和每个项目对有效试验次数的要求决定。

试样应以尽可能小的张力退绕,以避免受意外拉伸。

6.3将选好的试样无张力地保持在标准大气中自由松弛、调湿不少于4 h。

7定伸长负荷试验方法

7.1 试验原理

按规定条件,将试样进行6次拉伸回复循环,记录第6次循环的负荷一伸长曲线,并从拉伸曲线上求取定伸长下的抗拉伸力(cN),从回复曲线上求取相同伸长下的回缩力(cN)。

7.2试验步骤

7.2.1将强力机参数调整为:

夹钳隔距长度:50±0.5 mm

拉伸速度:500 mm/min

选择适当的测力传感器和量程,使所测定伸长负荷值落在满量程的15%~85%之内。

根据加工、应用中氨纶丝实际伸长率的最大值或有关双方的约定选择循环伸长,应不超过断裂伸长率的80%。

7.2.2将试样放在上(下)夹钳的中央,夹紧上(下)夹钳。

对试样施加预张力,其值为0.01士0.001 cN /tex。

夹紧下(上)夹钳,去除预张力。

7.2.3启动仪器,对已夹好的试样进行6次拉伸回复循环,记录第6次循环时拉伸和回复的负荷一伸长曲线。

如果试样在夹钳内发生滑移,则应舍弃该次测定,并另取试样重新试验。

7.2.4 同法试验其他试样,对于每批样品,每种循环伸长下的有效试验次数应不少于10次,并保证各个卷装上的有效试验数量大致相同。

7.3试验结果的计算

从拉伸曲线上读取定伸长下的抗拉伸力,从回复曲线上读取相同伸长下的回缩力。

定伸长值推荐选用50%的倍数。

力值单位cN。

分别计算循环伸长对应负荷的平均值、定伸长抗拉伸力和回缩力的平均值、变异系数,结果按GB 8170修约到小数点后两位。

7.4试验报告

试验报告应包括以下内容:

a.说明采用本标准;

b.试样名称及规格;

c.试验所用温、湿度;

d.有效试验次数;

e.预置的循环伸长、循环伸长对应负荷的平均值;

f.定伸长值、定伸长下平均抗拉伸力及变异系数;

g.定伸长值、定伸长下平均回缩力及变异系数;

h.偏离本标准的细节。

8应力松弛试验方法

8.1 试验原理

将试样拉伸至预定伸长并握持在该状态,测量握持瞬间和握持规定时间后的应力,计算应力衰减百分率。

8.2试验步骤

按7.2条规定的方法修改为:以选择的循环伸长对试样进行拉伸回复循环,前5次不作记录,

对于第6次循环,在拉伸至循环伸长时,夹钳停止运动,将处于拉伸状态的试样握持在循环伸长下,记录握持瞬间、握持30 s和握持5 min时的应力(cN)。

同法试验其他试样,对于每批样品,每种循环伸长的有效试验次数应不少于10次,并保证各个卷装上的有效试验次数大致相同。

8.3试验结果的计算

分别计算0~30 s及30 s~5 min之间应力衰减的平均值及变异系数,结果按GB 8170修约至小数点后两位。

8.4试验报告

试验报告应包括以下内容:

a.说明采用本标准;

b.试样名称及规格;

c.试验所用温、湿度;

d.有效试验次数;

e.预置循环伸长;

f.握持0~30 s之间的平均应力衰减及变异系数;

g.握持30 s~5 min之间的平均应力衰减及变异系数;

h.偏离本标准的细节。

9塑性变形试验方法

9.1试验原理

对试样进行规定条件的拉伸,去除张力后量取塑性变形量。

9.2试验步骤

按7.2条规定的方法修改为:在完成第6次拉伸回复循环后停顿30 s,继续进行第7次拉伸,当试样上刚刚出现张力时,或者手动调节牵引夹

钳至试样上肉眼可见的松弛刚好去除时,记录相应的试样长度l,结果精确到0.5 mm。

同法试验其他试样,对于每批样品,每种循环伸长下的有效试验次数应不少于10次,并保证各个卷装上的有效试验次数大致相同。

9.3结果的计算

按下式计算试样的塑性变形百分率:

计算平均塑性变形率及变异系数,结果分别按GB 8170修约至小数点后一位和两位。

9.4试验报告

试验报告应包括以下内容:

a.说明采用本标准;

b.试样名称及规格;

c.试验所用温、湿度;

d.有效试验次数;

e.预置循环伸长;

f.平均塑性变形百分率及变异系数;

g.偏离本标准的细节。

附录A

试样夹持方法

(参考件)

A1氨纶丝有很大的延伸性,在拉伸过程中,其线密度变化很大,随着拉伸的进行,试样将变得非常纤细,如果所使用的夹钳不合适,这种变细可能会从钳口的内端向外端逐渐发展,造成试样长度不定,严重时会发生明显的滑移或滑脱,因此,夹钳应予特别重视。

推荐使用线接触夹钳,夹钳的一个钳面为金属平面,另一钳面为曲率半径约3 mm的金属凸面。

试验时用穿纱针将试样引入软管内,连同软管一起夹入强力机夹钳拉伸。

如果不具备线接触夹钳,也可使用平面气动夹钳并配以适当的衬垫。

衬垫可以是活动衬垫。

A2使用线接触夹钳时,先切取两段各约12.5 mm长的软管,将试样用穿纱针穿过一个软管,并使试样头端伸出软管外约25 mm长。

用镊子夹住穿有试样的软管放在上夹钳的中央,使夹持点以下的软管保持约6 mm长,夹紧上夹钳。

再将试样的下端穿入另一软管内,把软管放在下夹钳内,对准上夹钳,并使软管高出钳口约6 mm。

对试样施加预张力,其值为0.01±0.001 cN /tex。

夹紧下夹钳,去除预张力。