非金属硬脆材料磨削机理研究综合实验指导书

无机非金属材料综合实验指导书

实验项目一:无机陶瓷粉体制备一、实验目的(1)掌握钛酸钡陶瓷粉体制备工艺和实验操作(2)了解粉磨过程和粉磨原理,(3)掌握高效率粉磨的操作方法和影响粉磨效率的主要因素二、实验原理1、钛酸钡陶瓷简介:电子陶瓷用钛酸钡粉体超细粉体技术是当今高科技材料领域方兴未艾的新兴产业之一。

由于其具有的高科技含量,粉体细化后产生的材料功能的特异性,使之成为新技术革命的基础产业。

钛酸钡粉体是电子陶瓷元器件的重要基础原料,高纯超细钛酸钡粉体主要用于介质陶瓷、敏感陶瓷的制造,钛酸钡(BaTiO3)是最早发现的一种具有ABO3型钙钛矿晶体结构的典型铁电体,它具有高介电常数,低的介质损耗及铁电,压电和正温度系数效应等优异的电学性能,被广泛应用于制备高介陶瓷电容器,多层陶瓷电容器,PTC热敏电阻,动态随机存储器,谐振器,超声探测器,温控传感器等,被誉为"电子陶瓷工业的支柱". 近年来,随着电子工业的发展,对陶瓷元件提出了高精度,高可靠性,小型化的要求. 为了制造高质量的陶瓷元件,关键之一就是要实现粉末原料的超细,高纯和粒径分布均匀. 研究可以制备粒径可控, 粒径分布窄及分散性好的钛酸钡粉体材料的方法且能够大量生产成为了一个研究热点.目前钛酸钡粉体的制备工艺有多种:固相合成法、化学沉淀法、水热合成法、溶胶-凝胶法等,本实验采取的是球磨法。

2、球磨机粉磨原理球磨是最常用的一种粉碎和混合装置。

被粉碎的物料和球磨介质(亦称料和球)装在一个圆筒形球磨罐中。

球磨罐旋转时,带动球撞击和研磨物料,达到粉碎的目的。

影响球磨效果的因素:一般来说,球磨机转速越大,粉碎效率越高,但当球磨机转速超过临界转速时就失去粉碎作用。

另外,影响球磨效果的因素还有:(1)助磨剂。

当物料球磨至一定细度后,由于已粉碎的细粉对大颗粒的粉碎起缓冲作用,较大颗粒难于进一步粉碎,继续球磨的效率将显著降低。

为使物料达到预期的细度,常常加入助磨剂来解决这一问题。

硬脆材料精密磨削的磨削力及表面质量测试与分析实验

硬脆材料精密磨削的磨削力及表面质量测试与分析实验硬脆材料精密磨削的磨削力及表面质量测试与分析实验一、实验目的了解硬脆材料精密磨削加工方法以及磨削过程中磨削力的变化特点;了解磨削后表面质量测试分析方法;了解相关测试分析仪器(Kistler、SEM、AFM、Leica)的工作原理、功能及使用方法。

二、磨削力测试磨削(Grinding)是一种精密加工方法,能获得很高的加工精度和表面粗糙度。

对于当今的高温结构陶瓷、钛合金、高温合金、超高强度钢等难加工材料而言,磨削是一种非常有效的加工方法。

高温结构陶瓷属于一种典型的硬脆材料,其性能主要有:硬度比金属高一倍多,具有好的耐磨性;高温结构陶瓷的脆性高,受到外力作用下容易发生断裂;在1200~1500℃的高温下能保持较高的强度,具有良好的抗热冲击性;高温结构陶瓷的导热性较差,热膨胀系数小;高温结构陶瓷的密度仅为普通钢材的二分之一至三分之一;高温结构陶瓷的弹性模量比金属高的多,受力后弹性变形小。

由于高温结构陶瓷的脆硬性,通常用超硬磨料磨具进行精密与超精密加工。

其磨削过程中磨削力比较大、磨削比小、砂轮磨耗量大、表面质量不易控制导致生产率低。

1、实验原理及设备磨削力是研究磨削现象的一个重要参数,磨削力测量和采集是磨削实验中重要内容,需要使用测力仪和采集软件。

测量磨削力的设备使用瑞士生产的KISTLER9257BA三坐标测力仪,采集磨削力的软件采用DYSLAB软件。

KISTLER9257BA三坐标测力设备原理:利用压电陶瓷原理,将微弱的由力产生的变形信号转换为电信号,根据事先标定的值得到力值。

测力仪在上面板和底板之间有四个三向力传感器,它们都不接地。

隔热层保护传感器不受外界温度影响。

将测力仪用管接头和控制单元设备5233A1连接构成了测力系统(图1) 。

2、检测软件DASYLab是一个集数据采集、过程控制及数据分析于一体的软件系统。

在DASYLab中,通过选择和任意摆放模块元素,并且把鼠标把这些模块元素连接起来,能够直接在屏幕上对测量、过程控制或者仿真任务进行设置。

硬脆材料磨削加工机理的理论分析

tr s s bih d,a dtep a t e r t n a df cu eb h vo f h gd b i em tr u y a r s eg al aed s u sd. ei i t l e l a ea s n h ls c d f ma o n i tr e a iro t e r i r d a e a c t b a i r i r i s e i o i a i. t i l b v 1 c Ke wo t : g d b te m t r , y tl r i - r t e a si ila i l n ig dn , pa t eoma o , ls c d fr t n i i f cu e r t r a

性 变形和 断裂行为 。 关键 词 : 脆 材料 , 磨削 , 塑性变形 , 断裂 硬

Th o eialAn l ss o r ig M e h n c fRi i b i l a e as e r tc a y i fG】I I c a is o g d- r t e M t r l i l t i

2 K M ̄s r,M mm e ,A B k e t .Mo ei g f cu e 5 M et J n a k re d l r tr n a

i n na 03 p ri e eno c d a 0 aly u i eb l a t l ri fr e a 6 61 l sn W iul c o g

l 引 言

随着科技 与生 产 的发展 , 硬脆材 料 ( 如工 程 陶瓷 、 光学玻 璃 等 ) 的应 用 日趋 广 泛 。由于 硬脆 材 料 的脆性 较大, 加工 时在 磨粒 作 用 下 易 发 生 断 裂 , 此 其加 工 因

机理 比金属 材 料 加工 更 为复 杂 。 目前 对 硬脆 材料 加 工机 理的理 论研究 尚不 够 深入 与成 熟 , 极 开展 这方 积 面 的研 究对 于 指 导生 产 实 践 具 有 重 要 意义 。本 文 通

多颗磨粒微磨削硬脆材料BK7磨削力仿真研究

多颗磨粒微磨削硬脆材料BK7磨削力仿真研究周慧;梁志勇【摘要】将金刚石磨粒简化为球形磨粒,从单颗微磨削力模型入手,结合动态磨刃分布模型建立了多颗磨粒微磨削力学模型;结合FME和SPH的方法建立磨粒随机分布的多颗磨粒微磨削力模型;利用所建立的力学预测模型和仿真模型,对不同进给速度和磨削深度时所对应的微磨削力进行研究,并将模拟结果与试验进行对比.结果表明:所建仿真模型可实现多颗磨粒立式微磨削的过程,且结果与试验结果吻合较好,为后续研究多颗磨粒微磨削仿真奠定了基础.%The typical diamond abrasive grain is simplified into sphere. Micro-grinding force model of multi abrasive grains is set up based on combine the grinding force of single abrasive grain and the model of dynamic cutting edges. A multi abrasive micro grinding force simulation model based on FME and SPH was established. Based on the established mechanical prediction model and simulation model, the micro grinding force corresponding to different feed rate and grinding depth is studied, and the simulation results are compared with the experimental results. The results show that the simulation model by built can realize the vertical micro grinding with multiple abrasive grains process; and the whole process is in good agreement with the experimental results. It can lay the foundation for the simulation of multi abrasive grains micro grinding.【期刊名称】《黑龙江科学》【年(卷),期】2017(008)021【总页数】5页(P1-5)【关键词】多颗磨粒;微磨削;FME;SPH【作者】周慧;梁志勇【作者单位】东华大学,上海 201620;东华大学,上海 201620【正文语种】中文【中图分类】TG580.614随着现代尖端科技朝着微型化、精密化发展,高质量的微零件和微结构元件的制造对我国具有非常重要的战略意义。

硬脆材料超声振动磨削的试验研究

Vo. 1 29 N o. 2

文章编 号 :1 0 —5 2 2 1 )20 8 — 3 0 80 6 (0 00 —2 70

辽宁工程技术大学学报 ( 自然科学版 )

J un l f a n n c nc l ie s y( tr l ce c o r a o igTe h ia v ri Nau a in e) o Li Un t S

vi r to i di t o f slc n wa e spr p s d.I o a a ie e p rme to ul a o i i r to b ai n grn ng me h d o i o f rwa o o e i n a c mp tv x e r i n n t s n c v b ai n r

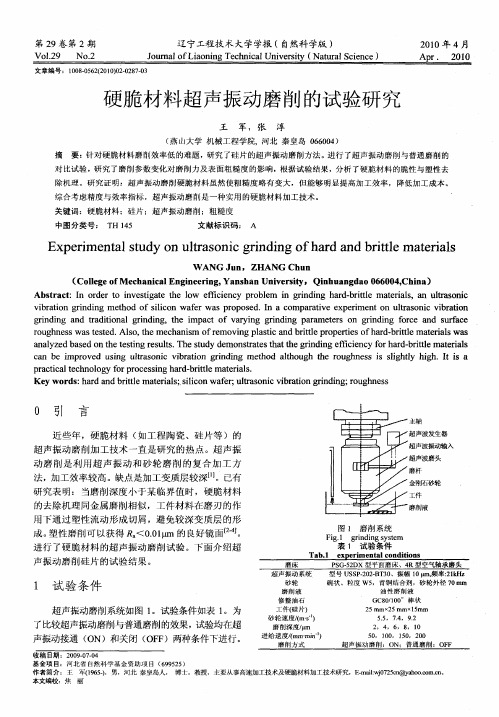

引 言

主轴

近 些年 ,硬 脆材 料 ( 如工 程 陶瓷 、硅片 等 )的

超 声振 动磨 削加 工技 术 一直是 研 究 的热 点 。超 声 振

超 声波发生器 超 声波振动输 入

动 磨 削是 利 用 超 声 振 动 和 砂 轮 磨 削 的复 合 加 工 方 法 ,D m效 率较高 。缺 点是加 工变质层 较深 【。已有 i e J J 研 究表 明 :当磨 削深度 小 于某 临界值 时 ,硬脆 材 料

Ab t a t n o d r t n e t ae t e l w f c e c r b e i r d n a d b i l tra s n u ta o i s r c :I r e o iv s g t h o e in y p o lm n g n i g h r — rt e ma e i l,a l s n c i i i t r

c n b mpo e s g ut s ncvbain gidn to l o g eru h esi sg t i . ti a a e i rv d u i l ao i irt n ig me d at u h t o g n s s l hl hg I s n r o r h h h i y h

高速磨削脆性非金属材料时消振方法研究

高速磨削脆性非金属材料时消振丘 4 60 ) 700

摘要 :脆性非金属材料 ( 如玻璃 )在高 速高效率镜面磨 削时 ,零件表 面容易 出现裂纹 ( 破碎 的缺 陷层 ) 或 ,其根本 原 因在 于加工工艺系统 的振动 。运用理 论力学的方法对加工 系统 振动进行分析 ,在 双级减振 原理 的基 础上建立其 数学模 型并

o e a s r poet cak( r rkndfc l e) w i e ev r i f rcsigss m. hoei ehnc ehd fh r e rn r t p ta o c o oe e ta r , hc l snt i a o o oes t T ert a m c ai m to b e y h i i h b tn p n ye c l s

2 1 年 7月 01

机床与液压

MACHI NE T0OL & HYDRAUL CS I

J12 1 u. 0 1

Vo. 9 No 1 1: . 3 3

第3 9卷 第 1 3期

D :1 .9 9 j i n 1 0 OI 0 3 6 /.s . 0 1—3 8 . 0 . 3 0 9 s 8 1 2 1 1 . 1 1

脆性非金属材料 ( 例如无 机玻璃 ) 因具有 光学 、

区以外 的高速磨 削 。

机械等综合使 用性能而被广泛应用 。由于玻璃制 品 具有很 高的硬度 ,所 以在加 工 由玻璃 制成 的零 件时 , 常采用磨料磨 削的方 法加工 ,特别是端面磨削较 为常 用 。实践证 明 ,玻璃倾 向于脆性破坏 ,尤其是磨削过 程伴 随的振动会导致玻璃表 面形成裂纹 或破碎的缺陷 层 。正 因为玻璃磨削过程 的特殊性 ,在高 生产效 率磨 削情况下很难达到所要求 的质量 。 1 消 振器 模型

硬脆材料双面研磨抛光机的设计

目录摘要 (2)第一章绪论 (4)1.1脆硬材料的一些简介 (4)1.2国内外研磨和抛光的历史及其发展现状 (4)第二章工作原理及基本要求 (6)2.1抛光机理 (6)2.2双面研磨机的工作原理 (6)2.3双面研磨机的主要特点 (7)2.4本次设计的主要方向 (8)第三章研磨与抛光的主要工艺因素 (9)3.1工艺因素及其选择原则 (9)3.2研磨盘和抛光盘 (10)3.3平面研磨使用的研具 (13)3.4磨粒 (13)3.5加工液 (13)3.6工艺参数 (13)第四章结构设计及相关强度校核 (14)4.1工件保持架的选择 (14)4.2小齿轮的选择 (15)4.3内齿圈的选择 (15)4.4保持架、内齿圈、小齿轮组成的轮系中各齿轮运动速度的确定 (16)4.5其他齿轮的选择 (17)4.5.1齿轮1的选择 (17)4.5.2齿轮2的选择 (17)4.5.3齿轮3和齿轮4的确定 (18)4.6轴承的选择及其参数 (19)4.7电动机的选择 (20)4.8轴的设计及强度校核计算 (21)总结 (23)参考文献 (24)附录 (25)硬脆材料双面研磨/抛光机的设计摘要:双面平面研磨是在传统研磨机构的基础上,通过改变研磨平面的数目从而来提高研磨精度和效率的一种研磨方式。

其加工原理就是利用涂敷或压嵌在研具上的磨料颗粒,通过研具与工件在一定压力下的相对运动对加工表面进行精整加工,从而来实现加工精度的要求。

本文通过对平面研磨机构多种运动方式的分析,以及研磨精度要求,并结合现有研磨机,从而设计出一种新型的行星式双面平面研磨机构,并对其运动轨迹做了具体研究。

这种研磨方式不仅解决了传统研磨存在加工效率低、加工成本高、加工精度和加工质量不稳定等缺点,提高了研磨技术水平,保证研磨加工精度和加工质量,而且还可以实现在一定范围内不同直径圆柱工件的研磨,提高了加工效率,降低了加工成本,使研磨技术进一步实用化。

关键词:双面研磨;结构设计;轨迹曲线Double-sided Grinding Of The Hard-brittle Materials/PolishingMachine DesignAbstract:Double-sided plane grinding is the traditional grinding institutions, and on the basis of the number of by changing the grinding plane to improve the grinding efficiency and precision of a kind of grinding way. Its processing principle is to use the coating or pressure with embedded in the research on the abrasive particles with and workpiece, through research in the relative movement under certain pressure of machining surface finish machining, thus to realize the machining accuracy of requirements.This thesis through to plane grinding institutions of various sports mode analysis, and grinding accuracy requirement, and combine existing grinding machine, thus designed a new double plane grinding mechanism, and to its trajectory made specific research. This kind of grinding way not only solves existing traditional grinding machining efficiency is low, the processing cost, high machining accuracy and processing quality unstable shortcomings, improves grinding technology level and guarantee of grinding accuracy and processing quality, but also can realize within the scope of certain and different cylinder workpiece, improves the grinding machining efficiency and reduce the processing cost, make grinding technology further practional utilization.Key words:Double-sided Grinding ;Structure Design ;Path Curves第一章绪论1.1 硬脆材料的一些简介硬脆材料例如陶瓷、白宝石单晶、微晶玻璃等以优良特性得到广泛的应用。

硬脆材料的延性磨削技术

硬脆材料的延性磨削技术1.概述随着现代高新技术的发展,具有优良性能的硬脆材料的加工已成为普遍关注的新焦点。

硬脆材料在电子、光学、仪器仪表、航天航空、民用等行业用来制造高技产品的前景十分广阔。

如大规模集成电路基片的加工,要求具有极小的不平度和极低的表面粗糙度,且加工表面应无杂质和缺陷。

但是先进陶瓷、单晶硅、人工晶体、红蓝宝石、石材等硬脆材料在传统的材料去除方式下不能达到要求。

由于靠脆性断裂来去除材料引起表面损伤。

硬脆材料的压印实验证明:即使是硬脆材料,在很小的载荷作用下,仍会产生一定的塑性变形,基于“压痕断裂模型”的理论分析,磨粒的切削深度小于临界切削深度时。

可以实现硬脆性材料的延性磨削加工。

1980年代前半期,欧美等国的研究人员以切削方面的超精密切削加工为基础,提出了脆性材料的延性方式磨削。

延性磨削加工是指在一定条件下,玻璃和陶瓷等脆性材料能用金刚石砂轮,在塑性方式下加工,产生无裂纹无缺陷的表面。

这种加工称为延性磨削加工技术。

主要是针对脆性材料而言,致力于追求无损伤的磨削。

切屑的形成与磨削金属等塑性材料类似,磨削后表面和亚表面不产生裂纹,是一种损伤极小的磨削方式。

这对于复杂且高精度的光学零件和陶瓷零件的加工具有很重要的意义。

2 延性磨削技术的机理2.1 延性转变的可行性(1)现象分析硬脆材料的延性域加工思想来源于压痕和研磨等过程中出现的现象:当采用尖锐压头(磨粒)压入玻璃等硬脆材料表面时,压应力的作用使压头正下方的试件材料发生不可逆的塑性流动,如果压头载荷足够小,就不会出现脆性断裂;采用微细粒度的磨粒对玻璃等硬脆材料进行研磨时,如果磨粒的切深足够浅,所生成的沟槽非常光滑,类似于研磨塑性材料时所生成的沟槽;对磨粒进行破碎时,磨粒尺寸越小,将磨粒磨碎越困难。

这些现象使人们认识到在硬脆材料加工时,存在着“尺寸效应”,当材料的去除体积极小时,即使对玻璃等硬脆材料,塑性变形将先于脆性断裂发生。

因此,不产生脆性裂纹的、低损伤的硬脆材料加工是可能的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

非金属硬脆材料磨削机理研究综合实验指导书西北工业大学机电实验教学中心2006-11-21一.前言随着科学技术的发展,特别是能源、空间技术的发展,材料需要在比较苛刻情况下使用。

例如磁流体发电的通道材料,既要能耐高温,又要能经受高温高速气流的冲刷和腐蚀。

航天器的喷嘴、燃烧室的内衬、喷气发动机的叶片等对材料高温条件下的性能提出了更高要求。

石油化工、能源开发等方面的反应装置、热交换器、核燃烧室,要求材料的耐高温性,耐腐蚀性,耐磨损性也日益严格。

由此可见,非金属硬脆材料(高温结构陶瓷)是目前唯一能胜任的特殊材料,其应用价值将越来越重要。

高温结构陶瓷要实现所具备的优异功能,就必须加工成一定精度的形状和尺寸。

因此,有必要研究高温结构陶瓷的精密加工技术。

二.实验目的1.培养学生理论联系实际,在实践中综合分析问题、解决问题的能力,使学生从磨削过程、磨削力、磨削温度、加工表面完整性等几个方面进行研究和实验,使学生综合运用所学基础理论知识及专业知识,掌握各种测试技术和新技术在磨削加工中的运用,使能逐步掌握科学技术研究的方法和手段。

2.培养学生的实验设计能力并提高学生的实验技能,在实验中,学生通过自己动手来完成各种测试、加工试件、仪器调整、数据采集、数据测试、试验结果分析,提高学生的实验技能。

3.了解精密磨削表面的形成机理,了解工件表面的微观轮廓的形成,砂轮的特性,磨削参数的密切关系。

了解提高零件加工精度及表面质量的途径,探索在保证产品质量的前提下如何提高生产率以及降低生产成本的最佳磨削加工技术。

三.实验材料的性能及磨削特点1.高温结构陶瓷的性能高温结构陶瓷是多晶体材料。

由共价键、离子键或二者的混合物形式构成了高温结构陶瓷材料的不同晶体点阵结构,从而决定了它具有金属等其他材料所不具备的特殊性能,既具有耐高温、高硬度、耐磨损、耐腐蚀、低膨胀系数、高热导率和质量轻等特点。

(1) 高温结构陶瓷的硬度与强度高温结构陶瓷材料因其材料中位错少及迁移率低而具有高的硬度。

一般,高温结构陶瓷的硬度比金属的要高一倍多,决定了它具有好的耐磨损性。

高温结构陶瓷的机械强度(抗拉强度、抗弯强度、抗压强度)并不低,其抗拉强度和抗弯强度与金属相当,而抗压强度极高,几乎是金属材料的十余倍。

尤其是高温条件下仍能保持高的强度,大多数的高温结构陶瓷在1200℃下强度基本保持不便。

表1及表2列出该材料的机械强度和硬度。

表1 结构陶瓷的机械强度(3) 高温结构陶瓷的导热性与热膨胀性与金属材料相比,高温结构陶瓷的导热性较差,热膨胀系数小。

AI2O3的热膨胀率是普通钢材的三分之二,表4列出高温结构陶瓷材料的热膨胀系数。

表4 高温结构陶瓷的热膨胀系数2. 高温结构陶瓷的磨削特点由于不可避免的毛坯烧结收缩量和特殊形状的要求,结构陶瓷零件尤其是旋转件、滑动件和配合件,都需要经过机械加工才能满足尺寸形状的公差要求和表面粗糙度要求。

通常用超硬磨料磨具进行陶瓷零件的精密与超精密加工。

高温结构陶瓷在磨削过程中具有下述主要特点:(1) 磨削力比很大,磨削比小由于高温结构陶瓷材料硬度很高,表现出优良的耐磨性和抗力,磨削法向力与切向力之比Fn/Ft很大,约为10~40;磨削比小,在v s=15.8m/s,v w=14m/min,a p=0.015mm的磨削条件下,应用Φ250×20×75×10 JR180 B100的金刚石砂轮以切入方式磨削反应烧结氮化硅陶瓷,其磨削比为130,而在相同条件下磨削普通玻璃,磨削比可达4000。

(2) 砂轮磨耗量大,加工成本高磨削比小,必然造成超硬磨料磨具的磨耗严重,而超硬磨料磨具的价格目前普遍较昂贵,这使结构陶瓷零件的加工费用都很高,一般占陶瓷零件总成本的65%~90%。

因此,减少砂轮磨耗,降低陶瓷的加工成本,是实现结构陶瓷广泛应用的基本前提。

(3) 结构陶瓷的磨削表面质量不易控制结构陶瓷的韧性差,与其他硬脆材料一样,对表面状态非常敏感,因此,陶瓷零件的力学性能取决于加工表面状态。

在磨削过程中,磨粒与工件间通过及其复杂的摩擦、变形甚至断裂并伴随力热作用去除加工层材料。

另外,结构陶瓷材料又是韧性可以改善的硬脆材料,而且不同种类的结构陶瓷材料,其断裂韧性也有较大的差别。

因此,结构陶瓷的磨削过程及磨削表面质量既不同于塑性金属材料,也不同于普通脆性材料,具有特殊的规律。

(4) 高温结构陶瓷的生产率低由于结构陶瓷的韧性不足,而且陶瓷磨削时的抗力很大,使得结构陶瓷的磨削加工层的厚度受到特定条件的约束,加之结构陶瓷优良的耐磨性,从而造成结构陶瓷材料的切削加工性很差,生产效率较低。

目前,设法提高结构陶瓷加工效率,降低陶瓷零件成本,改善陶瓷零件的表面质量,大幅度提高陶瓷零件的可靠性,成为结构陶瓷加工中的重点研究项目。

四.实验方案试验研究新型微粉超细粒度铸铁结合剂砂轮特性参数、微观轮廓特性(磨粒的分布密度、磨粒的伸出高度、相邻磨粒间距等)对高温结构陶瓷表面粗糙度及损伤层的影响,确定获得光滑表面的最小损伤层的最佳特性参数。

1、实验装置和测试系统磨床:MM7120平面磨床,无级变速砂轮:2500#铸铁结合剂金刚石砂轮、CBN砂轮、树脂结合剂金刚石砂轮 冷却液:水溶型磨削液试件:AI2O3 SiC实验装置:八角环测力仪、ELID电源、Y6D-3A动态应变仪、X-Y记录仪2. 砂轮修整器天然单晶金刚石修整笔、SiC油石条3. 实验项目(1) 高温结构陶瓷的磨削力的实验研究:a.选择不同的磨削用量进行实验(进行多因正交切入磨削),分别用测力仪测出磨削该实验材料的磨削力,应用最小二乘法线性回归求出该材料的磨削力的经验公式;b.对影响该材料磨削力的因素分析。

(2) 对高温结构陶瓷的ELID镜面磨削技术:a.采用一种对金属结合剂超硬磨料砂轮在线电解修整的复合磨削技术,对试验件进行镜面磨削并对其效果分析;b. 从机械、物理、化学等几方面综合分析研究经ELID磨削的无损伤表面的生成机理及相应的关系。

(3) 对高温结构陶瓷的磨削过程及磨削表面的微观形貌的研究:a.磨削结构陶瓷采用超硬磨料砂轮的选择;b. 超硬磨料砂轮粒度及结合剂的选择;c.磨粒的切削过程分析。

五.实验研究实验研究新型微粉超细粒度铸铁结合剂砂轮特性参数、微观轮廓特性(磨粒的分布密度、磨粒的伸出高度、相邻磨粒间距等)对高温结构陶瓷、表面粗糙度及损伤层的影响,确定获得光滑表面的最小损伤层的最佳特性参数。

(1) 研究超细微粉金刚石砂轮在线修锐(ELID)磨削过程中的基本物理现象以及修锐参数与高温结构陶瓷表面粗糙度和加工损伤层之间的关系。

(2) 研究磨削参数与非金属硬脆材料加工表面变质层的关系;研究表面显微裂纹、划痕的生成与消除规律以及残余应力的消除规律。

(3) 从机械、物理、化学等几方面综合分析研究经ELID磨削的无损伤表面的生成机理及相应的关系;研究微观塑性变形作用以及化学侵蚀和扩散作用。

(4) 实验、分析研究磨削液对减小加工损伤层的有效性;研究材料表面受磨削区高温催化作用的化学反应关系,充分发挥磨削过程中的化学机械作用,以便可靠的实现无损伤加工。

(5) 陶瓷磨削力的经验计算式:选择不同的磨削用量,vs =7.5、15.30m/s,vw=8、14、18m/min,ap=0.01、0.02、0.03mm,进行多因素正交切入磨削实验,用测力仪测出磨削AI2O3 的磨削力,然后应用最小二乘法线性回归求出该材料的磨削力经验公式如下:对于AI2O3陶瓷Fn = 216.843 v s-0.498 v w0.617 a p0.918Ft=405.592 vs -0.826 vw0.509 ap1.207(6)ELID镜面磨削原理ELID(Electrolytic In-process Dressing)磨削技术是一种对金属结合剂超硬磨料砂轮在线电解修整的复合磨削技术。

使用金属结合剂超硬磨料微粉砂轮进行磨削时,这类砂轮极易产生砂轮表面堵塞问题。

采用ELID技术,可以保证砂轮在磨削过程中始终保持锐利状态,不会产生切削堵塞砂轮现象,因而使得用微细、超细超硬磨料制作性能优异的砂轮成为可能。

采用ELID磨削技术,对高温结构陶瓷进行高效率镜面磨削,其表面粗糙度Ra值可达10nm以下的水平。

图1示出ELID法用于精密卧轴矩台平面磨床上进行镜面磨削的原理图。

磨削时,砂轮接专用电解电源的正极,紫铜接其负极。

磨削液选用非线性弱电解质碱性冷却润滑液。

图1 ELID镜面磨削原理图在电解修锐初期,经过整形的砂轮表面导电性能良好,电流接近电源上设定的最大值,砂轮(正极)和电极(负极)间电位差较小。

经过数分钟后,砂轮结合剂(主要成分为Fe)从表面溶出,大多数Fe元素被离子化,离子化的Fe2+与氢氧根OH-离子相结合,生成Fe(OH)2,Fe(OH)2进一步氧化便会生成Fe(OH)3,然后,这些物质再转变成Fe2O3氧化膜,粘附于砂轮表面,产生一层绝缘膜,砂轮的导电性将随绝缘层的增厚而减弱。

经过初期电解修锐的砂轮开始磨削,微细磨料和工件接触,显露的磨粒逐渐磨损,绝缘层也随之剥落。

绝缘层膜变薄后,砂轮表面的导电率增大,促进电解的继续进行,并重复上述现象。

随着绝缘膜的增厚,结合剂则不断剥蚀,磨粒不断露出,从而保证砂轮在磨削过程中始终保持有良好的锐利性。

如图2所示。

超硬磨料砂轮修锐的效果取决于磨料的粒度和修整条件。

图2 ELID修锐砂轮的原理图(7)磨削用量磨削用量与陶瓷磨削时的磨削力、磨削力比、砂轮磨损及磨削表面质量等有密切关系。

图3示出磨削用量对磨削力的影响。

磨削深度ap 及工件速度vw增大时,砂轮上同时参加切削的磨粒数增加,且每颗粒的切削厚度增加,因此,磨削力增大。

提高砂轮速度v s 时,每颗磨粒的切削厚度减小,因而磨削力减小。

这种影响规律与普通砂轮磨削金属材料时的影响规律相似。

图3 磨削用量对磨削力的影响 (a) v s =15.7m/s, v w =14m/min(b) v s =31.4m/s, a p =0.01mm;(c) v w =8m/min, a p =0.02mm。

●-Si 4N 4;○-AI 2O 3。

磨削用量对磨削力比F ′n / F ′t 的影响见图4。

由该图可知,增加工作台速度v w ,降低砂轮速度v s 有利于减小磨削力比F n / F t 。

但是,增加工作台速度v w 和降低砂轮速度v s 都会使法向磨削力F n 和切向磨削力F t 增大。

图4 磨削用量对陶瓷磨削力比F n/ F t的影响(a)v s=15.7m/s, v w=20m/min(b) v s=15.7m/s,a p=0.03mm;(c) v w=14m/min, a p=0.03mm。

●-MBD4100/120M100; ○-RVD100/120M100;△-RVD170/200M100;▽-RVD170/200B100。