天铁1750mm热轧线粗轧机辊缝标定计算

1250热轧板带轧制规程设计轧钢车间设计

学号:207H EBEI P OLYTECHNIC U NIVERSITY课程设计论文题目:1250热轧板带轧制规程设计学生XX:专业班级:0成型班学院:指导教师:教授2010年03月12日目录1 产品特点和轧制特点12原料及产品介绍23 轧机的选择33.1 轧机布置33.2 立辊选择43.3 粗轧机的选择53.4 精轧机的选择54 压下规程设计84.1 压下规程设计84.2 道次选择确定84.3 粗轧机组压下量分配84.4 精轧机组的压下量分配94.5 校核咬入能力104.6 确定速度制度104.7 轧制温度的确定134.8 轧制压力的计算144.9 辊缝计算174.10 精轧轧辊转速计算174.11 传动力矩185 轧辊强度校核与电机能力验算205.1 轧辊的强度校核205.1.1 支撑辊弯曲强度校核205.1.2 工作辊的扭转强度校核225.2 电机的校核235.2.1 静负荷图235.2.2 主电动机的功率计算245.2.3 等效力矩计算及电动机的校核245.2.4 电动机功率的计算256 板凸度和弯辊266.1 板型比例凸度计算266.2 板型控制策略276.3 凸度控制模型286.4 影响辊缝形状的因素286.4.1 轧辊挠度计算296.4.2 轧辊热膨胀对辊缝的影响306.4.3 轧辊的磨损对辊缝的影响326.4.4 原始辊型对辊缝的影响326.4.5 入口板凸度对辊缝的影响326.5 弯辊装置336.5.1 弯曲工作辊336.5.2 弯曲支撑辊336.6 CVC轧机的抽动量计算34参考文献361产品特点和轧制特点不同宽度的热带有不同的用途,也需采用不同工艺技术。

热带300mm以下是窄带,多用来生产焊管。

300~600mm为中窄带,常用来生产五金或焊接结构梁。

600~1000mm为中宽带,薄带卷可以冷轧用于家电。

这些产品的轧机一般不安装昂贵的液压压下、弯辊、板型控制设备,只能依靠坯料加热温度控制轧制力,调节板型。

矫直机辊缝值的计算

简要介绍了莱钢中型型钢厂型钢矫直机的结构组成,描述了T3H控制系统的硬件配置和软件配置,详细阐述了型钢矫直机的控制功能.

3.会议论文 刘启胜 武钢热轧厂2号横切线2号矫直机改造 2001

武钢热轧厂2号横切线2号矫直机由于原设计本身存在问题,存在频繁烧毁工作辊滑动轴承的问题,致使该机一直不能投入正常使用,最终停用,严重影响了作业线的生产能力.通过对其工作辊系与支承辊改造、修复机架、改进润滑系统,使该机恢复了正常运行,设备的作业率大大提高,钢板矫正质量显著改善,满足了2号横切线的生产要求和用户对于钢板平整度的 要求,取得了良好的经济效益.

根据文献…中相对半径饱的定义

h=詈

(1)

i

的座标下,便可求出辊闻板材的弯矩方程。 由解析几何可知,该弯矩方程为直线方

程,即

M(x)一M 一5 上2

.

M一(一M)一上一n”

.

2

经整理后得

M(x)=半x—M

(4)

这里的t为矫直机辊矩。

矗V

2 0 0 1年第六届压力 加工设备学术研讨会

论文编号:c 0 5

盏

|l。

II

a

IT I l。 :J

II ll :+ 11 If

I

I

,

I

I

l

l

圈6板带矫直机的j蛸计算位

(疆臣t=19。mm;瓤径d=1踟哪)

群群蕊÷博

f卅f-} f im口■‘f'十’’f

—,.。J-—. —《糕、i.彬早产{!!产汁

一卅 {

I刀}J}I I】J{

l

』.』o跚hf,121 I l l

天铁1750热轧层冷模型的调整和优化

平 直 度 合格 率

98 9 5% 1 0% 0 99 6 2%

99 46% g7 9 9%

精 轧 出 出 口温 度 合 格 率

9 5% 99 9 9 44% 10 0%

10 0% 9 2% 9 9

卷取 温 度 合 格 率

其控 制 时序 为 :精 轧 模 型 在 预 计 算 时 启 动 层 流 冷 却 区 的 预 设 定计 算 , 照 工 艺 要 求 的终 轧温 度 、 取 温 度 和 精 轧 的速 按 卷 度 等 关键 数 据 ,预 设 定 层 冷 区 所 需 的 喷 淋 模 式 和 开 关 水 阀的 数量 , 精轧 F 在 2咬 钢 后 , 照 设 定 值 开 关 水 阀 , 带 钢 的 头 部 按 对

线 钢 X7 、 6 0 X 0等 , 冷 温 度 控 制模 型 不 支 持 , 取 入 口实 测 温 层 卷

度 达 不 到 目标 温 度 , 度 偏 低 , 制 模 型 不 能 有 效 调 节 , 重 温 控 严 影 响 了 管 线 钢 的 机 械 性 能 以 及 钢 种 的 研 发 工 作 。 表 2为 XT 、 O X6 的 各 项 指 标 。图 1为 X7 0 0卷 取 入 口 实 测 温 度 , 钢 的 卷 取 带 温 度 命 中 率 只 有 30 左 右 。 %

出每 块 带钢 在 层 冷 的 开 阀数 目,卷 取温 度 命 中率 基 本 在 8 0%

以上 。

但 对 卷取 目标 温度 低 于 5 0。 5 C的钢 种 进 行 计 算 时 ,如 管

92. 27% 64. 8% 4 85 05%

76 4 3% 80 71 %

12 卷 取 目标 温 度 无 法 实 现 低 温 控 制 _ 在 对 卷 取 目标 温 度 为 5 0 4 ℃ 的 钢 种 进 行 计 算 时 , 9 ~6 0 层 冷 温 度 控 制模 型根 据 带 钢原 始数 据 和 高温 计 反馈 值 周 期计 算

热轧机架张力计算模型公式

热轧机架张力计算模型公式热轧机架张力计算模型公式引言热轧机架张力是热轧过程中一个重要的参数,对产品质量和生产效率具有重要影响。

为了准确计算热轧机架张力,需要使用适当的模型和公式进行计算。

热轧机架张力计算模型公式下面列举了几种常用的热轧机架张力计算模型公式:1.Griffith公式:–公式:T = f * d * sqrt(R)–解释:Griffith公式通过考虑机架受力点的切应力和剪应力,计算出机架的张力T。

其中,f是比例系数,d是受力点的直径,R是受力点的曲率半径。

2.Bland-Ford公式:–公式:T = a * (D/a)^b–解释:Bland-Ford公式是一种经验公式,通过考虑机架的直径与张力之间的关系,计算出机架的张力T。

其中,a和b是经验参数,D是机架的直径。

3.Johnson公式:–公式:T = c * D * exp(-d/D)–解释:Johnson公式是一种经验公式,通过考虑机架的直径对张力的影响,计算出机架的张力T。

其中,c和d是经验参数,D是机架的直径。

示例解释为了更好地理解这些公式,以下举例解释它们的应用场景和计算过程:1.假设有一台热轧机架,受力点的直径为10mm,曲率半径为100mm,且比例系数为。

根据Griffith公式,可以计算出机架的张力:–T = * 10 * sqrt(100) = 50 N2.假设另一台热轧机架的直径为50mm,根据Bland-Ford公式,可以计算出机架的张力:–假设经验参数a为15,b为。

–T = 15 * (50/15)^ ≈ 48 N3.再假设另外一台热轧机架的直径为80mm,根据Johnson公式,可以计算出机架的张力:–假设经验参数c为20,d为10。

–T = 20 * 80 * exp(-10/80) ≈ 16 N通过以上示例,我们可以看出不同的公式在计算热轧机架张力时所考虑的因素以及计算结果的差异。

结论热轧机架张力的计算模型公式有多种选择,每种公式都有不同的假设和应用场景。

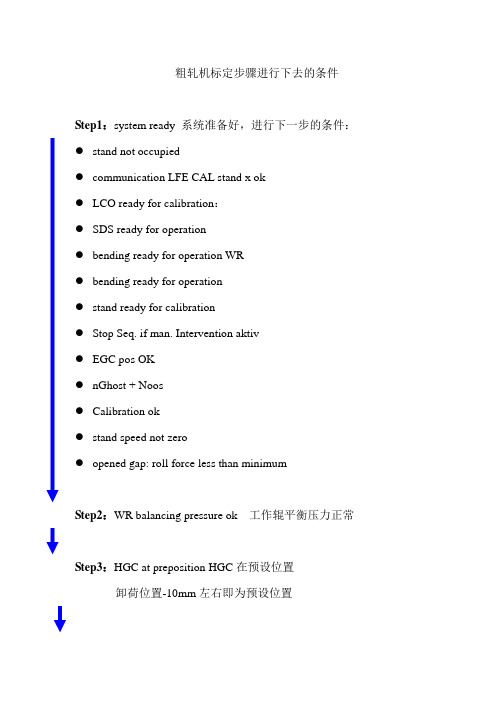

中厚板粗轧机标定步骤分解

粗轧机标定步骤进行下去的条件Step1:system ready 系统准备好,进行下一步的条件:●stand not occupied●communication LFE CAL stand x ok●LCO ready for calibration:●SDS ready for operation●bending ready for operation WR●bending ready for operation●stand ready for calibration●Stop Seq. if man. Intervention aktiv●EGC pos OK●nGhost + Noos●Calibration ok●stand speed not zero●opened gap: roll force less than minimumStep2:WR balancing pressure ok 工作辊平衡压力正常Step3:HGC at preposition HGC在预设位置卸荷位置-10mm左右即为预设位置Step4:EGC at Calibration line position :EGC 到标定位置贴辊标定位置为:总行程(675mm)-轧制线以上部分-轧制线以下部分+弹跳值(2.85714)上部分:牌坊到轧制线距离(5095mm)-上工作辊辊径(实际)-上支撑辊半径(实际)-上支撑轴承上支架(1420mm)-牌坊上顶到EGC 下底板距离(430mm)-HGC缸高度(595mm)-HGC工作位置(25mm)下部分:牌坊底到轧线距离(4360)-下工作辊辊径(实际)-下支撑辊半径(实际)-下支撑轴承支架(1560mm)-阶梯垫位置(实际)-牌坊底板到阶梯垫距离(520mm)Step5:backup roll balancing ok 支撑辊平衡压力正常step6: Rollforce transducer tared 称轧辊皮重没搞明白。

热轧板凸度控制的探讨

热轧板凸度控制的探讨陈 勇(新疆钢铁研究所)摘 要: 阐述了凸度与平直度的关系及凸度控制的策略,指出对板凸度影响的各种因素,并探讨控制各因素影响的措施。

关键词: 热轧板;凸度;平直度;控制1 前言板形是衡量板带产品质量重要的指标之一,板形包括板凸度、平直度和边部形状等。

目前热轧产品主要分为供冷轧原料和商品板卷,这两类产品对板凸度要求存在一定差别,为了便于带钢咬入,保证冷轧穿带过程稳定,一般冷轧料需要80~90μm的板凸度,而商品板卷的用户出于节约材料、降低成本的考虑,一般要求板凸度越小越好。

热轧精轧机组板形控制有两个目标:一是保证成品机架的出口带钢具有理想的凸度;二是保证带钢的平直度。

结合八钢热轧1750mm的工装情况阐述凸度与平直度的关系,介绍板凸度的控制方法,对轧辊热膨胀、轧辊磨损、轧制力、弯辊力等对板凸度的影响进行分析。

2 八钢热轧项目的主要设备及技术参数八钢1750mm热轧机组设计采用传统的半连续轧机,一期主要设备:步进式加热炉两座,粗轧+立辊轧机一架,热卷箱,6机架精轧,层流冷却,两个具有AJC功能的卷曲机,在F6后有宽度仪、厚度仪、凸度仪、平直度仪等检测仪器。

表1 轧机部分的主要技术参数名 称技术参数立辊轧机(E M)附着式上部驱动具有AWC和S CC功能四辊粗轧机(R M)四辊可逆式双传动F1~F6精轧机(F M)四辊全液压不可逆轧机AGC控制精轧工作辊弯辊系统(WRB) F1~F4 1500k N/侧正弯辊力: F5~F6 1100k N/侧精轧工作辊窜辊系统(WRS)移动行程: ±125mm3 板凸度与平直度关系3.1 凸度和相对凸度的表示方法带钢板凸度用C40指标表示,计算公式如下:板凸度:δi=[H i m-(H io+H id)/2]×1000(1)相对凸度:δi X=2δi/(H i0+H id)(2) 式中,δi 为第i机架出口板凸度;Hi m为第i机架出口带钢中部厚度;Hio为第i机架出口带钢操作侧距带钢边部40mm处厚度;Hid为第i机架出口带钢传动侧距带钢边部40mm处厚度;δiX为第i机架出口板相对凸度(%)。

一种热连轧精轧区机架轧后宽展量计算方法

一种热连轧精轧区机架轧后宽展量计算方法

一种热连轧精轧区机架轧后宽展量计算方法主要包括以下步骤:

1. 获取预设的轧制规程,包括机架的轧制速度、轧制力、轧件宽度和轧件厚度。

2. 获取轧件在不同机架之间的入口和出口温度,可以通过对轧件进行温度测量得到。

3. 根据轧制规程和轧件温度,计算轧件在不同机架之间的入口和出口宽度。

这需要用到热轧过程中轧件的宽展公式,该公式可以根据轧件的尺寸、温度和材料属性进行计算。

4. 计算轧件在机架间的轧后宽展量,可以通过比较轧件在入口和出口的宽度得到。

5. 可以将计算出的宽展量与实际测量的宽展量进行比较,以验证计算方法的准确性。

以上方法仅供参考,建议查阅关于热连轧精轧区机架轧后宽展量计算的专业书籍,或者咨询钢铁企业内部的专家,获取更准确的信息。

粗轧篇

3)宽度:600-1900mm 0-+30mm。

大分类

粗轧

中分类

工艺参数

活 页 号 Y A D A 0 0 2 0 2 0 2 1 小分类 出口厚度、宽度

1.正常情况下厚度按下表来确定 终轧厚度 (mm) 1.20——2.50 2.51—4.00 4.01——6.50 6.51——10.00 l0.0l—l4.00 14.01——16.00 16.0l——20.00 >20.00 粗轧来料厚度 40 42 45 48 52 55 58 60 (mm)

支撑辊Φmm*Lmm —————— (1630-1440)*2050 (1630-1440)*2050 (1630-1440)*2050

编制 审核

丁鸿儒 吴小弟

批 准 批准日期

庞远林 2003/5/30

责任部门

热轧厂生产技术室

Y A D A 大分类 粗轧 中分类 设备 小分类

活 页 号 0 0 2 0 1 0 3 1 除鳞系统(1)

编制 审核

张仁其 吴小弟

批 准 批准日期

庞远林 2003/5/30

责任部门

热轧厂生产技术室

Y A D A 大分类 粗轧 中分类 设备 小分类

活 页 号 0 0 2 0 1 0 6 1 侧导板

1.功能说明 主要用于板坯传送过程中对中与导向作用,便于板坯顺利进入轧机。 2.主要结构: E4 前侧导板为单侧传动,机械同步。其余侧导板为两侧传动,电气同步。传动为 齿轮齿条结构。 3.开度范围: 最小开度:600mm 最大开度:2100mm 4.控制方式 侧导板有手动、自动二种方式。手动方式是通过主令开关来控制开口度,通过选择 开关可进行单侧或双侧一起调节;自动方式是由基础自动化根据来料板宽加余量进行 开口度设定。 5.侧导板余量设定 1) 原则:来料实际板宽十出口余量; 2) E1 前侧导板:入口时为板宽十 100 或十 150mm,出口时为板宽十 500mm; 3) R1 后侧导板:出口时板宽十 500mm,入口时则为板宽十 150mm; 4) E2 前侧导板:入口时板宽十 150mm,出口时则为板宽十 500mm; 5) R2 后侧导板:出口时板宽十 500mm,入口时则为板宽十 150mm; 6) E3、R4 前侧导板:板宽十 200mm;

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

77

天铁1750mm热轧线粗轧机辊缝标定计算

【摘 要】

本文介绍了天铁1750mm热轧线粗轧机辊缝标定相关计算公式,为TCS控制系统提供计算数据,实现了辊缝自

动标定功能。确保了热轧线中间板坯的厚度控制精度。

【关键词】粗轧机辊 辊缝标定 TCS控制系统

1.引言

天铁1750mm热轧线设备,主要由1架粗轧机、7架精轧机和2台卷曲机组成。粗轧机自动控制系统分

两级控制,包括一级基础自动化系统和二级过程控制系统。粗轧机为四辊可逆轧机,其辊缝控制主要通过

调节上辊压下量来实现,下辊无上抬功能。粗轧机辊缝位置控制包括电动位置控制(EGC)和液压位置控

制(HGC)两部分。电动位置控制进行粗调,液压位置控制进行精调。在粗轧机的传动侧和操作侧各装有 1

台压下电机和1个压下液压缸,电动压下和液压缸分别通过绝对值位移传感器进行位置检测。两侧压下电

机由独立的传动装置进行驱动,压下液压缸通过伺服阀进行闭环控制。本文主要讲述了粗轧机辊缝自动标

定的过程和在轧机辊缝自动标定时,如何实现相对轧制力、辊缝位置、辊缝倾斜的零点标定,并介绍了相

关的计算公式。

2.辊缝标定理论

辊缝标定功能包括轧机调零和轧机刚度测定两部分内容。这些标定过程需要在轧机更换完工作辊或支

撑辊后进行。当轧机辊缝标定和轧机刚度测定完成后,轧机才能具备生产条件。

2.1 轧机调零

轧机调零的目的就是确定在零辊缝时,粗轧机压下丝杠和液压缸的绝对位置。以便在生产过程中换算

为相应辊缝值下压下设备的目标位置。同时,为了消除机架和机械方面带来的误差,粗轧机可以通过轧机

调零,实现轧机的自动调平。

2.2 轧机刚度测定

为了实现精确的辊缝控制,就必须掌握机架和轧辊本身的刚度特征。通过记录载荷升降过程中相关的

测量数据,进而确定轧机的刚度值。在轧机刚度被确定后,载荷和液压缸位置等数据被保存,从而为生产

过程中辊缝的位置控制提供补偿。

3.轧机标定及相关描述

3.1 粗轧机压力的计算方法

粗轧机的主要设备包括上下工作辊、上下支持辊、上下工作辊节轴、压下螺丝装置、液压平衡装置和

液压厚度控制装置。粗轧机压力主要通过压力传感器来进行测量,轧制力检测示意图如图1所示。

图1 粗轧机轧制力检测示意图

78

轧制力计算公式如下:

2FF

FFFF

F2FFFFFF

G,WR_TOPG,BUR_TOP

OS,BAL,BUR_TOPOS,BAL,WR_TOPOS,HOS,R

SP,G,WR_TOPG,WR_TOPG,BUR_TOPDS,BAL,BUR_TOPDS,BAL,WR_TOPDS,HDS,R

式中:FR,DS——传动侧轧制力

FR,OS——操作侧轧制力

FH,DS——传动侧液压缸压力

FH,OS——操作侧液压缸压力

FTOP_WR,BAL,DS——传动侧上工作辊平衡力

FTOP_WR,BAL,OS——操作侧上工作辊平衡力

FTOP_BUR,BAL,DS——传动侧上工作辊平衡力

FTOP_BUR,BAL,OS——操作侧上工作辊平衡力

FTOP_BUR,G——上支撑辊重力

FTOP_WR,G——上支撑辊重力

FTOP_WR,G,SP——上工作辊节轴重力

3.2 粗轧机辊缝控制的坐标系统

对于轧机而言,位置控制和辊缝控制的区别在于其建立在不同的坐标系统当中。通过坐标方程的转换

即可以实现位置和辊缝之间的相互转换。为了检测当前设备的实际位置,需要定义一个坐标系统,其坐标

零点以机械设备(压下螺丝和液压缸)的最大开口度为坐标零点,根据图 2 可以得出以下位置计算方程。

PACT_P= PSCREW_P + PHGC_P - P

ZERO_P

其中:PACT_P——上工作辊实际位置

PSCREW_P——压下螺丝位置

PHGC_P——液压缸位置

PZERO_P——坐标零点位置

图2 轧机位置坐标系统

如果以粗轧机下工作辊的上表面为坐标零点,即可得出轧机辊缝计算方程:

GGAP = GOFFSET - P

ACT_P

79

式中:GGAP——实际辊缝

GOFFSET——标定的行程范围

PACT_P——压下实际位置

3.3 粗轧机辊缝标定过程

粗轧机辊缝标定可在操作画面上进行启动。轧机标定前需要满足标定的相关辅助条件,并需要对工作

辊直径、支承辊直径、垫片厚度等相关应用数据进行确认。粗轧机辊缝标定过程主要包括以下几个步骤。

3.3.1 标定开始

在粗轧机更换完工作辊或支撑辊后,操作人员可以通过操作画面确认粗轧机是否具备标定条件。如果

标定条件满足,操作人员可通过操作画面上的标定启动按钮启动粗轧机标定过程。

3.3.2 标定准备条件满足

控制系统判断标定条件是否满足,同时根据当前辊径数据控制压下装置到达一个初始位置(默认为

50mm),同时控制液压缸保持在缸体的中间位置,以保证液压缸可进行伸出方向和回缩方向的位置控制。

3.3.3 轧制力标定

标定准备条件满足后,上下工作辊之间存在空隙。此时,控制系统记录当前压力传感器的压力值,并

将该压力值作为粗轧机零轧制力的补偿值,同时将当前轧制力修正为零,完成轧制力标定过程。其中,轧

制力补偿值为上工作辊平衡力和支撑辊平衡力在消除上支撑辊重力、上工作辊重力和上节轴重力后的平衡

力偏差值。在力标定过程中,传动侧和操作侧分开进行计算。轧制力标定完成后,可得出轧制力的计算方

程为:

FACT= FHGC - F

OFFSET

式中:FACT——实际轧制力

FHGC——HGC缸检测压力

FOFFSET——标定力偏差

3.3.4 辊缝闭合

在轧制力标定完成后,粗轧机开始以标定速度转动,同时压下电机高速向下动作,关闭辊缝。压下电

机的目标值可以根据辊径数据进行计算。当辊缝达到一定值时(默认为30mm),压下电机开始低速运行,

直到粗轧机上工作辊接触到下工作辊,且HGC缸一侧压力达到1000KN时,压下电机停止压下动作,辊缝闭

合动作完成。该过程中操作侧HGC缸和传动侧HGC缸一直保持在液压缸的中间位置。

3.3.5 辊缝标定

辊缝闭合结束后,控制系统控制两侧HGC缸向外伸出,增加液压缸压力,并控制两侧压力偏差为零。

根据工艺要求,零辊缝的选择,为两侧轧制力均达到和保持5000KN时的辊缝位置。将液压缸的绝对位置,

转换为以零辊缝为基准的相对辊缝位置并进行位置记忆,从而完成辊缝标定过程。由于设备自身特性,轧

机两侧油缸必然存在位置差异,其两侧偏差值即为两侧的位置偏差,该位置偏差在辊缝控制中会作为位置

补偿值,应用到辊缝控制中。从而完成轧机的自动调平,保证轧机的辊缝控制精度。辊缝标定过程中设备

绝对位置和辊缝相对位置转换如图3所示。

图3 辊缝标定绝对/相对位置转换

3.3.6 标定完成

80

在辊缝标定结束后,电动压下装置会抬升到一个默认的辊缝设定值,同时液压缸回到中间位置。到此,

整个粗轧机辊缝标定过程完成。

4.粗轧机刚度测定

轧机刚度测定同时称为轧机弹跳标定,是对轧机机架和轧辊本身在受到压力后产生形变所进行的自动

检测过程,以此确定轧机的刚度系数。弹跳标定的顺序与粗轧机辊缝标定相似,不同之处在于弹跳标定过

程中位移传感器的位置读数和标定压力会进行阶段性数据统计,并依据轧机弹跳方程计算出轧机的刚度系

数,从而在辊缝计算上给予厚度补偿。

5.辊缝计算

在生产过程中,粗轧机会根据二级控制系统的设定值或操作画面输入的设定值自动进行位置调整,同

时进行相应的厚度补偿,厚度补偿包括轧机弹跳补偿、油膜厚度补偿、冲击补偿、偏心补偿等。其中轧机

弹跳补偿对辊缝厚度控制的影响最为重要,控制系统会根据生产过程中的轧制力和轧机弹跳系数自动进行

厚度补偿,从而保证粗轧机的辊缝控制精度。其厚度补偿公式如下。

式中:GC,G——厚度补偿值

Fr,Exp——设定轧制力,单位KN

CMS——轧机弹跳系数

6.结束语

轧机辊缝标定涉及到位置控制和压力控制,是热轧线轧机控制的核心部分。熟悉轧机标定过程和相关

计算公式对了解轧机辊缝位置控制起着至关重要的作用。同时对分析轧机标定过程中出现的问题提供了依

据。

MS

Exp,r

GC,

c

F

G