加工中心中刀具半径补偿的有关问题

数控加工过程中“刀具半径补偿”应用探讨

关键 词 : 数控铣床 ; 刀具半 径补偿 ; 探讨 ; 注意事项

中图分 类号 :G 1 T T

在应用数控铣床进行零件加工时 , 对加工余量

的铣 削 , 往采 用手 动方 式完 成 。因此 , 工 端面 的 往 加

2 数 控加 工 中 “ 具 半 径 补偿 " 刀 在零

பைடு நூலகம்

表面粗糙度就不尽人意 , 对于加工零件 的整体效果 影响相 当大 。但如果采用 另编程序完成加工 , 则显 得复杂且效率低下。在建立 、 执行刀补后 , 由数控系 统 自动计算 、 自动调整 刀位点 到刀具 的运 动轨迹。 当刀具磨损或更换后 , 加工程序不变, 只需更改程序 中刀具补偿的数值。刀具补偿使用简单方便 , 能极 大提高编程 的工作效率。数控加工中主要有以下 四

参数设置值放大 , 例如,m 刀具 中心就在离轮廓 6 m,

所谓刀具半径补偿指 当用半 径为 R的圆柱铣 刀铣削工件轮廓时 , 如果机床不具备刀具半 径补偿 功能 , 编程人员就要按照离开轮廓距离为 R的刀具 中心运动轨迹的坐标值 进行 编程 。显然 , 】 涉及到

一

半径补偿 的定义 , 以轮廓坐标值 编程。但要利用 刀 具半径补偿 , 使刀具中心沿轮廓线 自动调整 出刀具

一

葛小 霞 r

( 兰州理工大学 机 电学 院工程训练 中心 , 甘肃 兰州 7 0 5 ) 30 0

摘

要 : : 了数控铣床上 刀具半径 补偿 的定义 、 目的 介绍 应用 及在 建立 刀具半径 补偿 时的注意事 项等 ; 方法 : 运用 了

文献 资料法和实验法 ; 结论 : 通过介 绍使 编程人员或学生对数控 实际加 工中刀具半径补偿 常出现的问题 有效避免 。

刀具半径补偿方向的判定原则

刀具半径补偿方向的判定原则在数控加工过程中,刀具半径补偿是一项非常重要的功能。

它能够根据刀具的实际半径对加工轨迹进行调整,以确保加工零件的精度。

正确判定刀具半径补偿方向是实现精确加工的关键。

本文将介绍刀具半径补偿方向的判定原则,并以实际应用场景为例,说明如何正确使用刀具半径补偿。

一、刀具半径补偿的概念与作用刀具半径补偿是指在数控编程时,根据实际刀具的半径大小,对加工轨迹进行相应调整,使得加工后的零件尺寸符合要求。

刀具半径补偿可以分为正补偿和负补偿两种方式。

正补偿是指刀具半径大于零件轮廓尺寸时,补偿值取正值;负补偿则相反,刀具半径小于零件轮廓尺寸时,补偿值取负值。

二、刀具半径补偿方向的判定原则1.以加工轮廓为基准:在确定刀具半径补偿方向时,应以加工轮廓为基准,判断刀具半径与加工轮廓的关系。

如果刀具半径大于加工轮廓,则需要进行正补偿;反之,则需要进行负补偿。

2.以刀具中心线与加工轮廓的夹角为依据:刀具中心线与加工轮廓的夹角越大,刀具半径补偿值越大。

在确定补偿方向时,可通过计算刀具中心线与加工轮廓的夹角,从而判断补偿值的正负。

3.考虑刀具的磨损和加工误差:在实际加工过程中,刀具会逐渐磨损,同时加工中也存在一定的误差。

因此在判定刀具半径补偿方向时,要综合考虑刀具磨损和加工误差,确保补偿值的合理性。

三、具体应用场景及注意事项1.场景一:加工中心线与刀具中心线不重合的零件在加工中心线与刀具中心线不重合的零件时,需根据实际情况判断刀具半径补偿方向。

例如,在车削过程中,若刀具中心线与加工轮廓的夹角较大,则需要进行正补偿;而在铣削过程中,若刀具中心线与加工轮廓的夹角较大,则需要进行负补偿。

2.场景二:加工中刀具更换在加工过程中,若需更换刀具,则需重新判定刀具半径补偿方向。

更换刀具后,根据新刀具的半径大小,调整补偿值,以确保加工精度。

3.注意事项(1)在设定刀具半径补偿时,要确保刀具的实际半径与设定值相符。

(2)在加工过程中,密切关注刀具的磨损情况,适时调整补偿值。

加工中心半径补偿参数

加工中心半径补偿参数一、什么是加工中心半径补偿参数?加工中心是一种高效的数控机床,广泛应用于各种机械零件的加工中。

在加工过程中,为了保证零件的尺寸精度和形状精度,需要对加工轨迹进行微调。

而加工中心半径补偿参数就是用来调整加工轨迹的重要参数。

二、加工中心半径补偿参数的作用加工中心半径补偿参数的作用是根据零件的实际尺寸和形状,对加工过程中的刀具路径进行微调,以达到精确加工的目的。

通过设置合适的半径补偿参数,可以解决加工过程中常见的问题,如刀具磨损、刀具偏差、加工误差等,从而提高零件的加工质量和效率。

三、加工中心半径补偿参数的分类根据加工中心的控制系统不同,加工中心半径补偿参数可以分为G 代码补偿和G41/G42补偿两种。

1. G代码补偿:G代码补偿是通过在程序中插入G代码来实现半径补偿。

具体来说,当需要进行半径补偿时,可以在程序中插入G41或G42指令,并指定补偿的值。

G41表示左补偿,G42表示右补偿。

通过这种方式,可以在加工过程中自动调整刀具路径,使得刀具实际切削轨迹与零件设计轨迹相符。

2. G41/G42补偿:G41/G42补偿是通过在程序中插入G代码以及指定相应的刀具半径来实现半径补偿。

具体来说,当需要进行半径补偿时,可以在程序中插入G41或G42指令,并指定补偿的值,同时还需指定刀具半径。

通过这种方式,可以根据不同的刀具半径自动调整刀具路径,保证加工出的零件尺寸与设计要求一致。

四、加工中心半径补偿参数的设置和调整在使用加工中心进行加工时,需要根据零件的实际要求设置和调整半径补偿参数。

具体步骤如下:1. 确定刀具半径:根据加工要求和刀具的实际尺寸,确定刀具的半径。

2. 设置G代码:根据需要进行左补偿或右补偿,分别设置G41或G42指令。

3. 指定补偿值:根据实际情况,指定补偿的数值。

一般情况下,补偿值为零,表示不进行补偿;正值表示右补偿,负值表示左补偿。

4. 调试刀具路径:在加工前,通过手动操作或试切试验,调试刀具路径,确保加工轨迹与设计要求一致。

加工中心刀具半径补偿技术

刀 具 半 径 补 偿 技 术

APPLI CATI N O PROC ESSI G EN TERS N N C I THE UTTER C RAD m US co M PENsATl oN

口 丁国军 张守军

摘 要 :本 文着重介 绍刀具半径 补偿的概 念 。主要 对刀具半径 补偿功 能在解决粗 、精加工 方面的灵活 应用进行 了 深入的探讨 。讨论在通常 的加工 中如何 实现 刀具 半径 的补偿 。以及运用 刀具半径 补偿 给加 工带来的便 利。并通过具体 的 例子进行 比较详细的 阐述 。

维普资讯

■ ● 攮 :人 类 社会 及 自然界 ,需要 补偿 的地 方很 多,正 是 因为 “ 偿 ” 补

这 个链 条的存在 , 们才能在 各个方面享受和谐与 美满。让 “ 我 补偿 ”链条更为 坚

固,发挥更 大作 用,其 实并不只是技 术上的事情。

根据 IO标准 ,当刀具 中心轨 S

件轮廓 ,在进行 内轮廓加工时 ,刀 数 , 数 控 装 置 能 实 时 自动 生 成 刀 迹 在编程轨迹( 零件轮廓 ) 前进方 向

1 4 模 具工程 M U D&DEP O E T 2 0 年第5 c 2 OL I R JC 07 期 总第7 期 ) 4

控 制 的 是 刀 具 中心 的 轨 迹 ,为 了方 时 , 具 中 心 必 须 向零 件 的 外 侧 偏 工的 零件轮廓 , 刀 虚线为刀具 中心轨

便起见 , 用户总是按零件轮廓编制 移一个 刀具半径 值。根据零件轮廓 迹 。

加 工 程序 , 而 为 了 加 工 所 需 的 零 编 制 的 程 序 和 预 先 设 定 的 偏 置 参 因

关键 词 :刀具 半径 补偿 ;加 工 ;加 工 中心

加工中心刀具半径补偿编程举例

加工中心刀具半径补偿编程举例在数控加工领域中,加工中心是一种重要的设备,它能够高效地完成各种零件的加工任务。

而刀具半径补偿编程则是加工中心中常用的编程技术之一,它可以帮助操作者实现更加精准的切削加工效果。

下面将通过一个举例来说明加工中心刀具半径补偿编程的应用。

假设我们需要加工一个圆形孔,直径为10mm,而刀具的半径为5mm。

首先,在进行刀具半径补偿编程之前,我们需要准备好工件和刀具,并将它们安装在加工中心上。

接下来,我们进入编程界面,在进行刀具半径补偿编程之前,首先需要设置刀具半径补偿的模式。

在加工中心上,常用的刀具半径补偿模式有G41和G42。

G41代表左刀具半径补偿,即刀具路径在实际轮廓的左侧,而G42代表右刀具半径补偿,即刀具路径在实际轮廓的右侧。

根据加工需求,我们选择合适的刀具半径补偿模式。

然后,我们需要定义刀具半径补偿的具体数值。

在加工中心编程中,刀具半径补偿的数值以D开头进行定义。

例如,D10代表刀具半径补偿为10mm,D-5代表刀具半径补偿为-5mm。

根据实际情况,我们设置刀具半径补偿为5mm。

接下来,我们需要定义刀具路径。

在加工中心编程中,刀具路径通常使用G01指令进行定义。

例如,G01X100Y100表示刀具沿X轴和Y轴移动到坐标(100,100)的位置。

根据圆形孔的要求,我们定义刀具路径为G01X0Y0。

最后,我们需要进行圆形孔的切削加工。

在加工中心编程中,切削加工通常使用G02和G03指令进行定义。

G02表示顺时针切削,G03表示逆时针切削。

根据圆形孔的要求,我们定义切削加工的指令为G02X0Y0I-5J0,其中I和J表示切削圆的圆心坐标相对于起点坐标的偏移量。

通过以上的编程步骤,我们成功地完成了加工中心刀具半径补偿编程举例。

在实际操作过程中,我们可以根据不同的加工需要进行相应的调整和改进。

刀具半径补偿编程的应用可以帮助我们实现更加精准和高效的切削加工效果,提高加工质量和生产效率。

数控铣与加工中心加工中,刀具半径补偿通常注意的事项

数控铣与加工中心加工中,刀具半径补偿通常注意的事项《数控铣与加工中心加工中刀具半径补偿的那些事儿》在数控铣和加工中心加工的世界里,刀具半径补偿就像是一个有点小脾气却又非常重要的伙伴,要是不小心伺候着,可就容易出乱子啦。

首先呢,咱得在设置刀具半径补偿的时候打起十二万分的精神。

就像是给一个爱挑刺的小孩挑衣服,尺寸一点都不能错。

刀具的实际测量半径那得量得准准的,要是你一不小心量错了,那加工出来的零件就像是整容整歪了的脸,要么多一块,要么少一块,完全不是你想要的完美模样。

比如说,本来要铣出个圆形的零件,这半径补偿设错了,嗨,最后出来的可能是个奇奇怪怪的椭圆或者直接成个多边形了,这零件可就只能哭着说“我不是个合格的宝宝”了。

在编程的时候,那更得小心谨慎。

你得时刻清楚这个刀具半径补偿是什么时候开始生效的,就好像知道魔术什么时候开始变一样。

如果在不恰当的时候启动或者关闭它,就像魔术师在错误的时机变出个兔子,会把整个加工过程搅得一团糟。

而且在程序中改变刀具的时候,可别忘了重新设置刀具半径补偿啊,不然新刀具完全按照旧刀具的补偿规则干活,这就好比让一个小瘦子穿大胖子的衣服,怎么看怎么别扭,加工出来的尺寸肯定没个准头。

还有啊,在刀具半径补偿的过程中,你可别想当然地觉得一切都会顺顺利利。

加工过程中要是刀具发生了磨损或者更换了新刀具,你必须得及时调整刀具半径补偿的值。

这就像牵着小狗出门,小狗变胖了或者换了只小狗,你还按照原来的长度牵绳子,那肯定得出问题啊。

要是发现加工出来的零件尺寸越来越不对劲儿,那十有八九就是你忘记为刀具半径补偿做“更新换代”啦。

而且在加工一些复杂形状的零件时,刀具半径补偿的路线规划可是个大学问。

就像是在迷宫里给小老鼠规划路线一样,得避开那些可能会让刀具“撞墙”或者过度切削的地方。

你以为它能保持风度地绕过那些危险地带呢,要是路线不对,刀具可不会客气,直接就给你零件上留下一道触目惊心的“伤疤”,这个加工出来的零件也只能报废,零件要是会说话,估计得大喊“我招谁惹谁了呀”。

关于加工中心刀具半径补偿判定方法

加工中心刀具补偿G41/G42判定方法

判定方法:

假定操作者面向刀具前进的方向站立,刀具前进的箭头指向自己,此时,如果被加工表面在自己的左手边,则为G41(左刀补);如果被加工表面在自己的右手边,则为G42(右刀补);

切记!!G41/G42与G02/G03没有严格的对应关系,具体什么时候该用G41、G42一定要学会自己判断。

特例:如果程序中某处使用的G41/G42与上面的判定方法“相反”,则在使用CAM编程时,刀具补偿选择了“两者反向”,此时所加刀补正负值正好与上面的相反。

举例说明:

正负值的判定:与上述“判定方法”相同时:如果要求图1内孔(内轮廓)尺寸变大、图2外轮廓变小,则在机床刀具补偿值处输入相应的负值(相对当前值);例如当前刀补值为0.05(-0.05)mm,要求孔变大(外轮廓变小)0.02mm 时,应该将刀补值改为0.04(-0.06)mm(半径补偿)。

与上述“判定方法”相反时:如果要求图1内孔(内轮廓)尺寸变大、图2外轮廓变小,则在机床刀具补偿值处输入相应的正值(相对当前值);例如当前刀补值为0.05(-0.05)mm,要求孔变大(外轮廓变小)0.02mm时,应该将刀补值改为0.06(-0.04)mm(半径补偿)。

欢迎您的下载,

资料仅供参考!

致力为企业和个人提供合同协议,策划案计划书,学习资料等等

打造全网一站式需求。

加工中心中刀具半径补偿的有关问题

加工中心中刀具半径补偿的有关问题摘要:本文主要介绍了零件在铣削加工中心加工时刀具的半径补偿的有关常见问题。

关键词:刀具半径补偿。

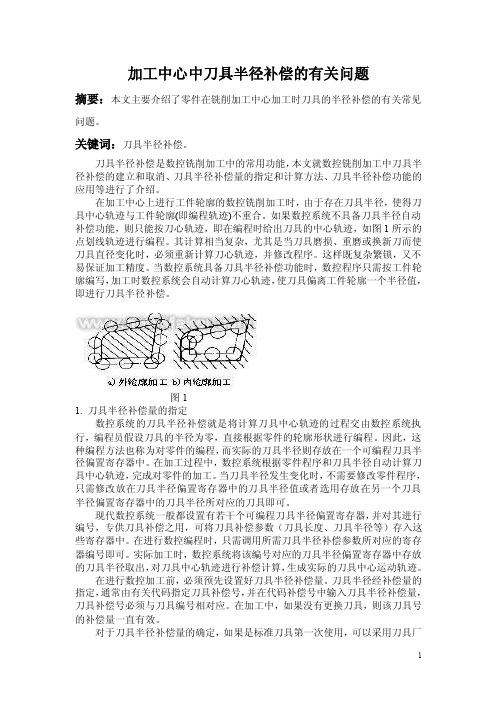

刀具半径补偿是数控铣削加工中的常用功能,本文就数控铣削加工中刀具半径补偿的建立和取消、刀具半径补偿量的指定和计算方法、刀具半径补偿功能的应用等进行了介绍。

在加工中心上进行工件轮廓的数控铣削加工时,由于存在刀具半径,使得刀具中心轨迹与工件轮廓(即编程轨迹)不重合。

如果数控系统不具备刀具半径自动补偿功能,则只能按刀心轨迹,即在编程时给出刀具的中心轨迹,如图1所示的点划线轨迹进行编程。

其计算相当复杂,尤其是当刀具磨损、重磨或换新刀而使刀具直径变化时,必须重新计算刀心轨迹,并修改程序。

这样既复杂繁锁,又不易保证加工精度。

当数控系统具备刀具半径补偿功能时,数控程序只需按工件轮廓编写,加工时数控系统会自动计算刀心轨迹,使刀具偏离工件轮廓一个半径值,即进行刀具半径补偿。

图11. 刀具半径补偿量的指定数控系统的刀具半径补偿就是将计算刀具中心轨迹的过程交由数控系统执行,编程员假设刀具的半径为零,直接根据零件的轮廓形状进行编程。

因此,这种编程方法也称为对零件的编程,而实际的刀具半径则存放在一个可编程刀具半径偏置寄存器中。

在加工过程中,数控系统根据零件程序和刀具半径自动计算刀具中心轨迹,完成对零件的加工。

当刀具半径发生变化时,不需要修改零件程序,只需修改放在刀具半径偏置寄存器中的刀具半径值或者选用存放在另一个刀具半径偏置寄存器中的刀具半径所对应的刀具即可。

现代数控系统一般都设置有若干个可编程刀具半径偏置寄存器,并对其进行编号,专供刀具补偿之用,可将刀具补偿参数(刀具长度、刀具半径等)存入这些寄存器中。

在进行数控编程时,只需调用所需刀具半径补偿参数所对应的寄存器编号即可。

实际加工时,数控系统将该编号对应的刀具半径偏置寄存器中存放的刀具半径取出,对刀具中心轨迹进行补偿计算,生成实际的刀具中心运动轨迹。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

加工中心中刀具半径补偿的有关问题摘要:本文主要介绍了零件在铣削加工中心加工时刀具的半径补偿的有关常见问题。

关键词:刀具半径补偿。

刀具半径补偿是数控铣削加工中的常用功能,本文就数控铣削加工中刀具半径补偿的建立和取消、刀具半径补偿量的指定和计算方法、刀具半径补偿功能的应用等进行了介绍。

在加工中心上进行工件轮廓的数控铣削加工时,由于存在刀具半径,使得刀具中心轨迹与工件轮廓(即编程轨迹)不重合。

如果数控系统不具备刀具半径自动补偿功能,则只能按刀心轨迹,即在编程时给出刀具的中心轨迹,如图1所示的点划线轨迹进行编程。

其计算相当复杂,尤其是当刀具磨损、重磨或换新刀而使刀具直径变化时,必须重新计算刀心轨迹,并修改程序。

这样既复杂繁锁,又不易保证加工精度。

当数控系统具备刀具半径补偿功能时,数控程序只需按工件轮廓编写,加工时数控系统会自动计算刀心轨迹,使刀具偏离工件轮廓一个半径值,即进行刀具半径补偿。

图11. 刀具半径补偿量的指定数控系统的刀具半径补偿就是将计算刀具中心轨迹的过程交由数控系统执行,编程员假设刀具的半径为零,直接根据零件的轮廓形状进行编程。

因此,这种编程方法也称为对零件的编程,而实际的刀具半径则存放在一个可编程刀具半径偏置寄存器中。

在加工过程中,数控系统根据零件程序和刀具半径自动计算刀具中心轨迹,完成对零件的加工。

当刀具半径发生变化时,不需要修改零件程序,只需修改放在刀具半径偏置寄存器中的刀具半径值或者选用存放在另一个刀具半径偏置寄存器中的刀具半径所对应的刀具即可。

现代数控系统一般都设置有若干个可编程刀具半径偏置寄存器,并对其进行编号,专供刀具补偿之用,可将刀具补偿参数(刀具长度、刀具半径等)存入这些寄存器中。

在进行数控编程时,只需调用所需刀具半径补偿参数所对应的寄存器编号即可。

实际加工时,数控系统将该编号对应的刀具半径偏置寄存器中存放的刀具半径取出,对刀具中心轨迹进行补偿计算,生成实际的刀具中心运动轨迹。

在进行数控加工前,必须预先设置好刀具半径补偿量。

刀具半径经补偿量的指定,通常由有关代码指定刀具补偿号,并在代码补偿号中输入刀具半径补偿量,刀具补偿号必须与刀具编号相对应。

在加工中,如果没有更换刀具,则该刀具号的补偿量一直有效。

对于刀具半径补偿量的确定,如果是标准刀具第一次使用,可以采用刀具厂家提供的有关参数来确定,如果是已使用过或重磨过的刀具,则应根据实测数据来确定。

2. 刀具半径补偿的建立与撤消数控铣削加工刀具半径补偿分为刀具半径左补偿和刀具半径右补偿,分别用G41和G42定义。

根据ISO标准,沿刀具前进方向当刀具中心轨迹位于零件轮廓右边时,称为刀具半径右补偿,如图2a所示。

反之称为刀具半径左补偿,如图2b所示。

当不需要进行刀具半径补偿时,则用G40取消刀具半径补偿。

图2(1)刀具半径补偿的建立刀具半径补偿的建立就是在刀具从起刀点(起刀点位于零件轮廓之外,距离加工零件轮廓切入点较近)以进给速度接近工件时,刀具中心轨迹从与编程轨迹重合过渡到与编程轨迹偏离一个刀具半径值的过程。

刀具半径补偿偏置方向由G41(左补偿)或G42(右补偿)确定,如图3所示。

在图3中,建立刀具半径左补偿的有关指令如下:N10 G90 G92 X-10. Y-10. Z0;定义程序原点,起刀点坐标为(-10,-10,0)。

N20 S900 M03;启动主轴。

N30 G17 G01 G41 X0 Y0 D01;建立刀具半径左补偿,刀具半径偏置寄存号D01。

N40 Y50. ;定义首段零件轮廓。

其中,D01为调用D01号刀具半径偏置寄存器中存放的刀具半径值。

建立刀具半径右补偿的有关指令如下:N30 G17 G01 G42 X0 Y0 D01;建立刀具半径右补偿。

图3(2)刀具半径补偿的取消与建立刀具半径补偿过程类似,在零件最后一段刀具半径补偿轨迹加工完成后,刀具撤离工件,回到退刀点,在这个过程中应取消刀具半径补偿,其指令用G40。

退刀点也应位于零件轮廓之外,距离加工零件轮廓退出点较近,可以与起刀点相同,也可以不相同。

在图3中假如退刀点与起刀点相同的话,其刀具半径补偿取消过程的命令如下:N100G01X0Y0;加工到工件原点。

N110G01G40X-10Y-10;取消刀具半径补偿,退回到退刀点。

(3)注意事项☆G41、G42为模态指令;☆G41(或G42)必须与G40成对使用;☆编入G41(或G42)、G40程序段,用G01(G40程序段亦可用G00,但一般用G01)功能及对应坐标参数;☆G41(或G42)与G40之间的程序段不得出现任何转移加工,如镜像、子程序加工等。

3.刀具半径补偿量的变化在刀具半径补偿代码中输入的刀具半径补偿量是一个标量数值,而数控系统内部认定的补偿量是一个补偿矢量,补偿矢量由数控系统自行计算。

补偿矢量的大小与刀具补偿代码指定的补偿量相等,其方向在每个程序段中随刀具的移动不断变化。

刀具半径补偿量的变化一般在换刀时出现。

对连续的程序段,当刀具半径补偿量变化时,某一程序段终点的矢量(同时也是下一程序段起点的矢量)要用该程序段指定的刀具补偿量进行计算,如图4所示。

图44.刀具半径补偿量的正负与刀具的刀心轨迹在数控程序的编制中,一般我们把刀具的半径补偿量在补偿代码中输入为正值(+),如果把刀具半径补偿量设为负值(—)时,在走刀轨迹方向不变的情况下,则相当于把数控程序中的补偿位置指令,G41、G42互换,即加工工件外侧的刀具变为在内侧加工,如图5a、图5b所示。

在加工表面不变的情况下,刀具走刀轨迹方向将发生相应的变化。

图5a 图5b5.刀具半径补偿的开始与Z轴的切入操作开始切削加工前,在离开工件的位置预先加上工刀具半径补偿(通常在XOY 平面或与XOY平面平行的平面上),之后进行Z轴方向的切入。

为保证程序运行后得到正确的工件轮廓而不产生过切,编程时必须注意加工程序的结构。

如图6所示,在XOY平面内(或平行于XOY平面的平面内)使用刀具半径补偿功能(有Z轴移动)进行轮廓切削,设起点在(0,0,100)处,当刀具半径补偿从起点开始时,由于接近工件及切削工件时要有Z轴移动,按以下程序加时就会出现过切现象,并且系统不会报警停止。

图6a图6bO 0001N1 G90 G54 S1000 M03 ;N2 G00 Z100 ;N3 X0 Y0 ;N4 G01 G41 X20 Y10 D01 F100 ;N5 Z2 ;N6 Z-10 ;N7 Y50 ;N8 X50 ;N9 Y20 ;N10 X10 ;N11 G00 Z100 ;N12 G40 X0 Y0 ;N13 M05 ;N14 M30 ;根据刀具半径补偿功能编程规则,在XOY平面内(或平行于XOY平面的平面内)建立刀具半径补偿后,不能连续出现两段Z轴的移动指令,否则会出现补偿位置不正确。

当半径补偿从N4程序段开始建立的时候,数控系统只能预读其后的两个程序段,而N5、N6两段程序段都是Z轴移动指令,没有XOY平面内的坐标移动,系统无法判断下一步补偿的矢量方向,这时系统并不报警,补偿照样进行,但是N4程序段执行后刀心轨迹目标点发生了变化,不再是图中的P点,而是如图6b所示的P1点,这样就产生了过切(图中阴影部分)。

为避免这种过切,可以在建立半径补偿之前,选择一个不会发生干涉的安全位置,使Z轴以快速运动接近工件后,再以进给速度进给到切削深度。

将上述程序改为:N1 G90 G54 S1000 M03;N2 G00 Z100;N3 X0 Y0;N4 Z5;N5 G01 Z-10 F100;N6 G41 X20 Y10 D01;N7 Y50;N8 X50;N9 Y20;N10 X10;N11 Z100;N12 G40 X0 Y0 M05;N13 M30;采用这个程序段进行加工,就可以避免过切的产生。

6.刀具半径补偿功能的应用(1)刀具因磨损、重磨、换新而引起刀具直径改变后,不必修改程序,只需在刀具参数设置中输入变化后刀具直径。

如图7所示,1为未磨损刀具,2为磨损后刀具,两者直径不同,只需将刀具参数表中的刀具半径r1改为r2,即可适用同一程序。

图7(2)用同一程序、同一尺寸的刀具,利用刀具半径补偿,可进行粗、精加工。

如图8所示,刀具半径为r,精加工余量为△。

粗加工时,输入刀具直径D=2(r+△),则加工出虚线轮廓。

精加工时,用同一程序、同一刀具,但输入刀具直径D=2r,则加工出实线轮廓。

P1——粗加工刀心轨迹P2——精加工刀心轨迹图8 利用刀具半径补偿进行粗精加工(3)在现代数控系统中,有的已具备三维刀具半径补偿功能。

对于四、五坐标联动数控加工,还不具备刀具补偿功能,必须在刀位计算时考虑刀具半径。

总结本文分析了一些铣削加工刀具半径补偿的一些问题,常见的问题都包含在内,半径补偿方法简单易懂,掌握好半径补偿的方法可以提高加工效率,提高生产效率。

参考文献[1] [美]彼得.斯密德.数控编程手册.化学工业出版社,2006.[2] 方沂.数控机床编程与操作.北京:国防工业出版社,2008.[3] 王爱玲,张吉堂,吴雁.现代数控原理及控制系统.北京:国防工业出版社,2007.[3] 周正午,李和平,王美佳.提高数控加工精度和速度的几种方法.制造技术与机床.2000,(12)[4] 唐应谦.数控加工工艺学[M].北京:中国劳动社会保障出版社,2000.[5] 吴祖育.数控机床(第3版)[M].海:上海科学技术出版社,2000.。