丰田TWI培训教材

34.一线主管培训(TWI)

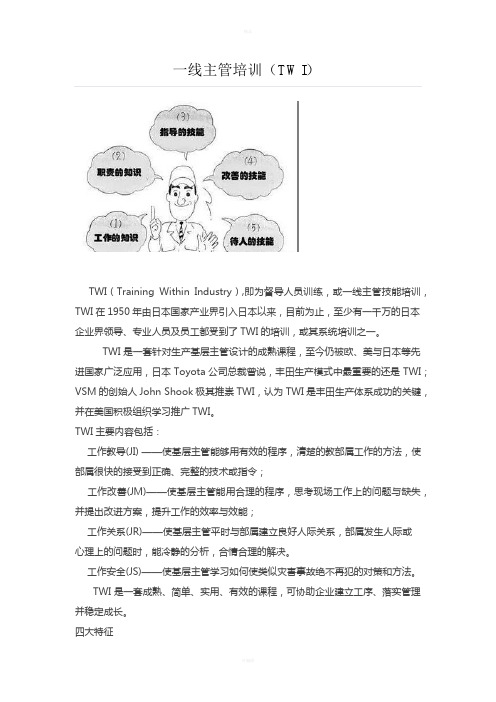

一线主管培训(TWI)TWI(Training Within Industry),即为督导人员训练,或一线主管技能培训,TWI在1950年由日本国家产业界引入日本以来,目前为止,至少有一千万的日本企业界领导、专业人员及员工都受到了TWI的培训,或其系统培训之一。

TWI 是一套针对生产基层主管设计的成熟课程,至今仍被欧、美与日本等先进国家广泛应用,日本Toyota 公司总裁曾说,丰田生产模式中最重要的还是TWI;VSM的创始人John Shook极其推崇TWI,认为TWI是丰田生产体系成功的关键,并在美国积极组织学习推广TWI。

TWI主要内容包括:工作教导(JI) ——使基层主管能够用有效的程序,清楚的教部属工作的方法,使部属很快的接受到正确、完整的技术或指令;工作改善(JM)——使基层主管能用合理的程序,思考现场工作上的问题与缺失,并提出改进方案,提升工作的效率与效能;工作关系(JR)——使基层主管平时与部属建立良好人际关系,部属发生人际或心理上的问题时,能冷静的分析,合情合理的解决。

工作安全(JS)——使基层主管学习如何使类似灾害事故绝不再犯的对策和方法。

TWI 是一套成熟、简单、实用、有效的课程,可协助企业建立工序、落实管理并稳定成长。

四大特征1、 TWI(Training Within the Industry),是针对一线班组长培训的基础课程。

为彻底掌握基础原理与原则,高度定型化、标准化的课程具有很强的可复制性;2、把现场的问题和实习素材带入教室,通过讨论和实际操作进行,更加具体,实践性强;3、比起知识更强调技术,比起“应知”,更重视“应会”。

4、讲义通俗易懂,有速效性,把“四阶段法”简明扼要的总结为一张卡片,易于执行。

训练体系1、工作养成——从学校、部队、乡村走向企业,做事之前先要学会做人。

踏踏实实做人,是我们融入未来企业的之本。

怎样做人?做一个什么样的人?是进入未来企业的第一课。

2、工作方法——工作方法,是集体智慧的财富。

TWI-工作指导方法PPT课件

第3阶段

试做

1.让学员试做——改正错误 2.让学员一面试做,一面说出主要步骤 3.再让学员做一遍,同时说出要点 4.教到确实了解为止

第4阶段

考验成效

1.让学员开始工作 2.指定协助他的人

3.鼓励发问 4.逐渐减少指导

19

2021/7/24

工作教导的基本理念

员工没有学好,是因为我们没有教好。 没有反省的地方就不会有进步。

折轮船 说给你听

折轮船 做给你看

17

2021/7/24

正确的指导方法示范……

18

2021/7/24

正确的指导方法示范

第1阶段

学习准备

1. 使受训者平心静气 3.查知对工作认识程度 2. 告诉学员做何种工作 4.营造学习气氛

1.主要步骤一步一步讲给学员听,写给他看,做给他看

第2阶段 传授工作 2.强调要点 3.清楚、完整及耐心地指导

老张(拿着作业指导书念了一遍): “小王,我们以往是这样操作的。”

老张让小王自己试做一遍,小王自己试做。 不懂的问题进行现场讲解。

14

2021/7/24

三个月后…… 小王没有通过上岗考核

15

2021/7/24

做一个小游戏,请大家闭上眼睛…….

16

2021/7/24

传统的培训方式是较低效的培训方式

TWI-JI 工作指导方法

主讲人:陈田河 联系电话:18072939306

1

2021/7/24

目录

1 TWI简介与课程介绍

2

一线主管的含义及必备的5个条件

3 生产与问题

4 训练的必要性

2

2021/7/24

目录

A03109丰田TPS培训教材

模拟游戏 ①

①理解制造方法改变成本的事实。 ②体验流程化、逐个生产的制造方法。

19

Ⅱ.丰田生产方式的源流 (Vedio)

20

Ⅲ. 丰田生产方式

如何将“顾客第一 ”具体化

及时、低成本地 生产高品质产品

资金短缺时 如何快速回收

2大支柱

J.I.T

及时地

彻底消除

“不合理、浪费、不均 ”

低成本 高品质

(3) 物流不合理

42

(2) 制造过程中的不合理 1) 批量规模过大,会导致周期时间变长。

加工 1小时

10天份的批量规模 (生产切换不灵活)

生产的 周期时间

= 加工时间 + 批量规模(10日)

最后生产出来的1个产品在10天1H后才能使用

浪费 動 働

强化劳动

不改善而加强劳动强度

浪费

動

働

浪费

働

浪费

動 働

浪费 動 働

働 浪费

浪费 動 働

17

支撑丰田生产方式的经营观点·理念

1. 企业的目的 2. 不降低成本就无法提高利润 3. 降低成本 = 提高生产性 4. 生产方式改变成本 5. 浪费无处不在

・浪费各种各样 ・生产过剩是最严重的浪费 6. 表面生产性与实际生产性的区别 7. 稼动率与可动率的区别 8. 整体效率重于局部效率 9. 提高劳动生产性与强化劳动的区别

間2 送 3歩

ー

ワーク取り外し取付け、送りをかける

25

ワワ原MDーー34IRクク取 取材--12り り料74外 外62し し44を取 取ワワDT取ーー付 付46RPクク5取 取け ける--21り り、、送 送41外 外20り りし し41を を取 取ワか かTネー付 付Pクけ け完取け け-ジる る1り、、成送 送1径外0り り品し1をを を取をか か測付け け置け定る る、く送すりるを332かける

TWI课件安全与教导

❖ 面对日益激烈的全球变化,工厂的一线班组 长需要拥有基本的管理技能,从而适应环境。出

于对人性的尊重以及科学的研究,TWI代表的生 产主管技能在日本广为应用成为其工业发展的主

要推动力。日本经济低迷时期,TWI得以广泛应 用于日本。此外,日本工业界亦大力的推动了 TWI在整个亚洲的应用。

❖ 从1950年开始,日本产业训练协会担负了在 日本推动TWI使命。60年过去了,我们怀着极大 的热情希望TWI培训将成为全世界的趋势。

安全的三个基本概念 现场的组织和纪律 点检和修护 程序的标准化

安全的标准化

保持工作安全标准最新化 --工具规格 --工作程序 --材料搬运与运输 --操作位置与姿势 --保护装置

安全与自主维护

安全条件: 暴露、纠正和防止不安 全因素 安全行为: 学着安全地工作,检验 和维护

安全培训和实践 危害意识的培训 主动积极的信号

3.实施对策

⑴ 整理要因,思考要因间的相互关系 ⑵ 请教熟悉的人 ⑶ 思考几个对策 ⑷ 确认方针、规则、基准 ⑸ 亦需确定次佳对策 ⑹ 检讨自己的原因

工作 安全

4.检讨结果

⑴ 是否可以自己做 ⑵ 是否需要向上级报告 ⑶ 是否需要别人协助 ⑷ 立即付诸实行

⑴ 常常检查 ⑵ 是否确实地执行 ⑶ 要因是否已除去 ⑷ 有没有产生新的原因 ⑸ 事故必有原因----切断灾害根源

有漏电情形

设备漏电断路器及

接地线

2.注意周围环境是否 2.遭电击休克致死 有绝缘不良情形发生

3.厨师本身做好绝缘 措施

分析者

无 2009-1-1

安全工作方法 1.对厨房潮湿场所的电路应装置漏电保护 器,低压用电设备的非带电金属部分应接 地 2.对于厨房及餐厅,应设适当排水设备 3.应设置员工安全卫生业务主管,对使用 的设备及其作业实施检查 4.对员工应实施从事工作所必需的安全卫 生教育训练,并将以往的事故案例列入训 练教材,提高员工安全卫生意识,防止类 似灾害发生 5.应制定适当的安全卫生工作守则,经审 批后公告实施

一线主管技能培训(TWI)

丰田现场作業員的任務

1. 按現場標準作業 2. 现場5S徹底实施 3. 簡単設備工具的修理(自主维护AM) 4. 现場改善活動参加(小组活動)

15

一线主管的现场管理系统

3_N_:过程控制-不接受、不生产、不传递不良品 4_M_:要素优化-人员、设备、材料、工艺的管理 5_S_:现场高效-整理、整顿、清扫、清洁、素养 6_W_:解决问题-Why?Who?What?How?Where?When? 7_M_:消除浪费-过量生产、等待、运输、过度加工、

你还有问题吗 ?

22

正确工作指导的4阶段法(3)

■第3阶段---尝试练习

让他试做——纠正错误 让他边做边说出主要步骤 让他边做边说出要点 让他说明要点的理由,并确认他完全掌握

你会了吗 ?

「你合格了!」

23

正确工作指导的4阶段法(4)

■第4阶段---检验成效

安排他开始具体工作 指定可以帮助他的人 经常不断地检查 鼓励他提出问题 逐渐减少指导的次数

判断是的立刻记下! 10) 要点有三个条件:成败,安全,易做。 11) 在这一个步里,还有没有其他可能的要点呢? 12) 噢,没有了。

确定没有了才能做下一步。

33

「作业分解表」的实例

作 业: 导电支架装配 作 业 物: 上卡座,下底座,绝缘板,导电条

做什么?

工具和材料: 螺丝

主要步骤

要点

(1)安装导电条

※要养成正确的习惯!

24

工作指导的必要准备?

①制作「训练预定计划表」

作业要领书

②对将要进行指导的工作进行「作业分解」

③事前准备好指导中所必须的 「设备,工具和材料」

④整顿好指导时所需的「工作场所」

TWI课件--安全与教导 143页

明确工作的知识 熟知职责的知识 ○能够管理工作、训练属下 ○具有改善工作的能力 ○熟练领导属下的能力 ○工作场所的安全管理

10

5、TWI的特点

□高度定型化、标准化,具有很强的可复制性; □把现场的问题和实习素材带入教室,通过讨论和实际操 作进行,具体,实践性强; □比起知识更强调技术,比起“应知”,更重视“应会”。 □讲义通俗易懂,有速效性,易于执行。

控制的重点 经常出事故的点

不愿做 第一次 变化

43

安全控制

控制的方法 安全作业标准 培训与演练

检查

工作安全四阶段

1.思考可能导致事故发生的要因

2.慎思确定对策

⑴ 观察现状 ⑵ 调查纪录 ⑶ 询问看看 ⑷ 探求物与人 ⑸ 对照规则基准 ⑹ 经常保持安全意识 ⑺ 预见事故的潜在危机 ⑻ 更深一层探求

质量是什么? 我们的客户是谁? 我们的客户有什么要求? 对质量我们正确的态度是什么? 质量从何而来?

23

而不是最 好

质量是指符合客户要求

外

内

24

产品质量

符合客户要求

而不是最 好

工作质量

外观

功能

交期

配合

颜色

要求与标准

准不准?

反应及时否?

形状

检验方式

长不长?

说话算数吗?

尺寸

验收标准

形式方便否?

表面

27

传统的质量成本

(容易识别)

检验 质量保证 废品

退货 (可见的) 返工

隐藏的质量成本 过长的加工周期

(难以衡量)

现场更改

销售下降 客户满意度下降 超时

更多的加工准备 (不可见的)

滞后的发运

增长的成本