强聚合物基复合材料的疲劳损伤模型

复合材料的疲劳寿命预测模型与应力因素分析

复合材料的疲劳寿命预测模型与应力因素分析引言:复合材料是一种由两种或两种以上的材料组成的新型材料,具有轻质、高强度和耐腐蚀等优点,在航空航天、汽车制造和建筑工程等领域得到了广泛应用。

然而,由于其复杂的结构和多种材料的组合,复合材料在长期使用过程中容易出现疲劳破坏,因此研究复合材料的疲劳寿命预测模型和应力因素分析具有重要意义。

一、疲劳寿命预测模型1.1 疲劳寿命的概念疲劳寿命是指材料在循环载荷下能够承受的次数,也是材料在疲劳加载下出现破坏的循环次数。

疲劳寿命预测模型的建立可以帮助我们更好地了解材料的疲劳性能,从而提前预防疲劳破坏。

1.2 疲劳寿命预测模型的分类疲劳寿命预测模型可以分为经验模型和物理模型两种。

经验模型是通过试验数据拟合得到的,适用于相似材料和相似加载条件下的疲劳寿命预测。

物理模型则是通过材料的物理性质和力学行为建立的,适用于复杂材料和加载条件下的疲劳寿命预测。

1.3 经验模型的应用经验模型是疲劳寿命预测中最常用的方法之一。

常见的经验模型有Basquin模型、Coffin-Manson模型和Smith-Watson-Topper模型等。

这些模型通过试验数据的拟合,可以得到材料的应力应变曲线和疲劳寿命曲线,从而进行疲劳寿命的预测。

1.4 物理模型的应用物理模型是疲劳寿命预测中较为复杂和精确的方法。

物理模型通过考虑材料的微观结构和应力分布等因素,建立材料的疲劳寿命预测模型。

常见的物理模型有微观损伤力学模型、断裂力学模型和有限元分析模型等。

这些模型可以更准确地预测复合材料的疲劳寿命,并为材料设计和工程应用提供指导。

二、应力因素分析2.1 应力的分类在复合材料的疲劳分析中,应力可以分为静态应力和疲劳应力。

静态应力是指材料在静止状态下受到的外力作用,疲劳应力则是指材料在疲劳加载下受到的循环载荷作用。

2.2 应力的影响因素复合材料的疲劳寿命与材料的应力分布密切相关。

应力的大小、方向和分布都会对材料的疲劳性能产生影响。

复合材料的力学模型与性能预测

复合材料的力学模型与性能预测在当今的工程领域,复合材料因其优异的性能而备受关注。

从航空航天到汽车制造,从体育用品到医疗设备,复合材料的应用日益广泛。

然而,要充分发挥复合材料的优势,准确理解其力学行为和预测其性能至关重要。

复合材料是由两种或两种以上具有不同物理和化学性质的材料组合而成的多相材料。

这些不同的组分相互作用,赋予了复合材料独特的性能。

常见的复合材料包括纤维增强复合材料(如碳纤维增强复合材料、玻璃纤维增强复合材料)和颗粒增强复合材料等。

为了研究复合材料的力学行为,科学家们建立了各种各样的力学模型。

其中,微观力学模型着重从材料的微观结构出发,分析单个纤维或颗粒与基体之间的相互作用。

通过这种模型,可以了解复合材料在微观尺度上的应力和应变分布,进而预测其整体性能。

例如,对于纤维增强复合材料,常用的微观力学模型有混合法则和等效夹杂模型。

混合法则基于材料的体积分数和各组分的性能,简单地对复合材料的性能进行估算。

虽然这种方法相对简单,但在一些情况下可能会产生较大的误差。

等效夹杂模型则将纤维视为等效的夹杂体,通过复杂的数学推导来计算复合材料的等效性能,其预测结果通常更为准确。

宏观力学模型则将复合材料视为均匀的连续体,不考虑其微观结构。

这种模型主要用于分析复合材料在宏观尺度上的力学响应,如梁、板等结构的弯曲、拉伸和压缩等行为。

常见的宏观力学模型包括经典层合板理论和有限元方法。

经典层合板理论将复合材料层合板视为由多层不同方向的单层板组成,通过叠加各单层板的贡献来计算层合板的整体性能。

这一理论在工程中得到了广泛的应用,但它对于复杂的加载情况和边界条件的处理能力有限。

有限元方法则是一种更为强大的工具,它可以模拟各种复杂的几何形状、加载条件和边界约束。

通过将复合材料结构离散为有限个单元,并对每个单元的力学行为进行分析,最终得到整个结构的响应。

有限元方法在复合材料的设计和分析中发挥着重要的作用,但它需要较高的计算资源和专业的软件支持。

T700复合材料层合板拉-拉疲劳性能

表 1 试 验 件 尺 寸 表

T b e 1 g o ty o p cme s a l e me r fs e i n

能 方 面的研 究 , 目前仍 然还 较 为缺 乏 。 本 研 究 对 T0/ 3 8复 合 材 料 试 件 进 行 了 拉一 70 96

拉 疲劳 试验 , 对试 件 刚度 衰 减 和 疲 劳损 伤 扩 展 进 行 1 2 试 件 设备 与 方案 .

第3 2卷 第 3期

21 0 2年 6月

航

空

材

料

学

报

V0. 2. No 13 .3

J OUR NAL OF AE RONAU CAL MA ER AL TI T I S

J n 2 1 ue 02

T0 7 0复 合 材 料 层 合 板 拉 . 疲 劳 性 能 拉

王 军 , 程 小 全 , 张 纪 奎 , 郦 正 能

了层合板疲 劳累积损 伤模 型 , 并从平均应力准 则概 念 出发 , 立 了含孔层 合板 的疲劳 累积损伤模 型 。将试 验数 据 建 运用最d -乘法拟合后代 入疲 劳损伤模型 , x 得到 T 0/ 3 8光滑板 及含孔 板疲 劳寿命 的具体计 算公式 , 7096 应用 公式 预测 了在不 同应力水平下 的层 合板疲劳寿命 , 与试 验结 果的吻合 良好 。 关键词 : 70 复合材料层合 板 , T0 , 拉伸疲劳寿命

材料 拉一 拉疲 劳 试 验 方 法 ¨ 标 准 。试 验 环 境 条 件 ) 为 自然 干 态 ( 常态 ) 环境 温度 为 ( 3± ) 。 , 2 3℃ 对 三 组 试 件分 别 先 进 行静 载 拉 伸试 验 , 到每 得

作者简介 : 王军 ( 主要从 事 复合 材

复合材料的疲劳裂纹扩展研究

复合材料的疲劳裂纹扩展研究在现代工程领域,复合材料因其优异的性能而得到了广泛的应用。

然而,复合材料在长期承受循环载荷作用时,疲劳裂纹扩展问题成为了影响其可靠性和使用寿命的关键因素。

因此,对复合材料疲劳裂纹扩展的研究具有重要的理论意义和实际应用价值。

复合材料是由两种或两种以上不同性质的材料通过物理或化学方法组合而成的一种新型材料。

其具有比强度高、比刚度大、耐腐蚀、耐高温等优点,广泛应用于航空航天、汽车、船舶、体育器材等领域。

但是,由于复合材料的组织结构和性能的复杂性,其疲劳裂纹扩展行为与传统金属材料有很大的不同。

复合材料的疲劳裂纹扩展机制较为复杂。

在疲劳载荷作用下,复合材料内部会产生多种损伤形式,如纤维断裂、基体开裂、界面脱粘等。

这些损伤相互作用,共同影响着疲劳裂纹的扩展。

与金属材料的疲劳裂纹通常沿着晶界或滑移面扩展不同,复合材料中的疲劳裂纹可能会沿着纤维方向、基体内部或者纤维与基体的界面扩展,这取决于材料的组成、纤维的排布方式以及加载条件等因素。

影响复合材料疲劳裂纹扩展的因素众多。

首先是材料的组成和结构。

纤维和基体的性能、纤维的体积含量、纤维的排布方式等都会对疲劳裂纹扩展产生重要影响。

例如,高强度的纤维可以提高复合材料的疲劳性能,而纤维与基体之间良好的界面结合则有助于阻止裂纹的扩展。

其次,加载条件也是一个关键因素。

加载频率、应力比、最大应力等都会改变疲劳裂纹的扩展速率。

此外,环境因素如温度、湿度等也会对复合材料的疲劳性能产生不可忽视的影响。

为了研究复合材料的疲劳裂纹扩展,实验研究是必不可少的手段。

常见的实验方法包括恒幅疲劳实验、变幅疲劳实验和疲劳裂纹扩展实验等。

在这些实验中,可以通过测量裂纹长度随循环次数的变化来获得疲劳裂纹扩展速率。

同时,借助先进的检测技术,如 X 射线衍射、电子显微镜等,可以对疲劳损伤的微观机制进行深入分析。

在理论研究方面,已经建立了一些模型来描述复合材料的疲劳裂纹扩展行为。

复合材料的疲劳失效分析

复合材料的疲劳失效分析疲劳失效是复合材料工程中一个非常重要的问题,它直接影响到材料和结构的可靠性和寿命。

复合材料具有较好的强度和刚性,但由于其异质性和复杂的微观结构,容易受到疲劳破坏的影响。

因此,进行复合材料的疲劳失效分析对于材料和结构的设计以及使用和维护具有重要的意义。

1. 疲劳失效的定义和特点疲劳失效是指材料或结构在交变载荷作用下,由于应力循环的反复作用,导致材料或结构在经历一定循环次数后发生永久变形或破坏的现象。

复合材料的疲劳失效具有以下几个特点:- 疲劳失效往往发生在应力水平远低于材料静态强度的情况下。

- 疲劳失效的破坏是由于微观缺陷在应力作用下逐渐扩展形成裂纹并扩展导致的。

- 复合材料的疲劳性能受到多种因素的影响,如材料的成分、结构、制备工艺等。

2. 疲劳失效的机理复合材料的疲劳失效机理主要涉及到两个方面:- 微观层面:复合材料中的纤维和基体之间存在着界面,界面强度较低,容易发生失效。

在疲劳载荷的作用下,界面处产生应力集中,从而引发微裂纹的形成和扩展。

- 组织层面:复合材料中的纤维方向和层压层面的剪切层间力会导致疲劳失效,其疲劳裂纹的形成和扩展路径不同于金属材料。

3. 疲劳失效的评估方法为了评估复合材料的疲劳性能和预测其寿命,常用的方法包括实验测试和数值分析。

实验测试:通过设计合适的实验方案,可以获取材料在不同载荷水平、载荷频率和环境条件下的疲劳性能数据。

实验方法主要包括疲劳试验、疲劳寿命曲线绘制和断口分析等。

数值分析:借助计算机模拟技术,可以通过建立复合材料的数学模型和材料参数,对材料在不同载荷作用下的疲劳性能进行分析和预测。

常用的数值方法包括有限元分析、断裂力学方法等。

4. 疲劳失效分析的影响因素复合材料的疲劳失效受到多种因素的影响:- 材料因素:包括纤维类型、基体材料、界面性能、纤维含量等。

- 结构因素:包括层压层数、层间厚度、叠层方式等。

- 成型工艺:包括固化温度、固化时间、压力等。

基于疲劳损伤两段论的复合材料刚度降模型研究

关 键 词 :复合 材 料 ;剐度 降 ;损 伤 ;SN 曲线 - 中 图分 类 号 :T 3 2 B3 文 献 标 识 码 :A 文章 编 号 :10 0 9 (0 0 o — 0 6—0 0 3— 9 9 2 1 ) 1 0 1 4

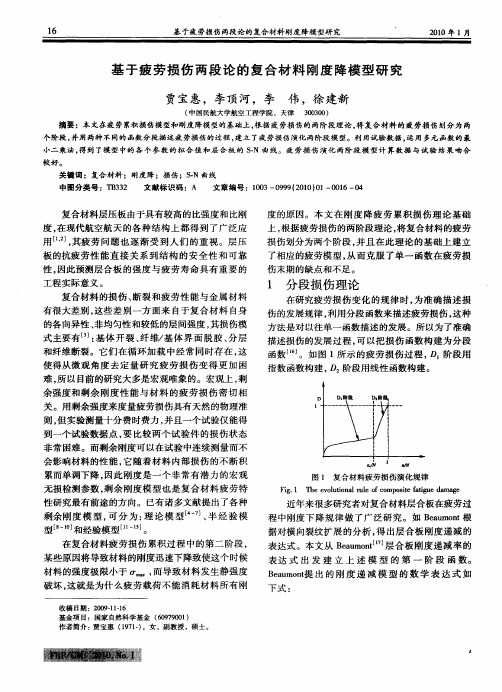

复合材 料层压 板 由于具 有较 高 的 比强度 和 比刚 度 , 现代航 空航 天 的各 种结 构 上 都 得 到 了广 泛 应 在

板 的抗 疲 劳 性 能 直 接 关 系 到 结 构 的 安 全 性 和 可 靠 性, 因此预测 层合 板 的强 度 与疲 劳 寿 命 具有 重 要 的

工程实 际意 义 。 复合材 料 的损 伤 、 裂 和克 服 了单 一 函数 在疲 劳损 从

到一 个试验 数据 点 , 比较 两 个试 验件 的损 伤 状态 要

非常困难 。而剩余刚度可以在试验 中连续测量而不 会影 响材 料 的性 能 , 随着 材 料 内部损 伤 的不 断 积 它 累而单 调下 降 , 因此 刚 度 是 个 非 常 有潜 力 的宏 观

无 损检 测参 数 , 余 刚 度模 型也 是 复 合材 料 疲 劳 特 剩

性 研究 最有前 途 的方 向 。已有 诸 多文献 提 出了各 种

,

’

J

图 1 复合材料疲劳损伤演化规律

F g 1 T e e o ui n lr l fc mp st t u a g i . h v l t a u e o o o i f i e d ma e o eag

用 , , 2 其疲 劳 问题 也 逐 渐 受 到 人 们 的重 视 。层 压 J

度 的原 因。 本 文 在 刚 度 降 疲 劳 累 积损 伤 理 论 基 础 上, 根据疲 劳损 伤 的两 阶段 理论 , 将复 合材料 的疲 劳

复合材料的疲劳寿命与评估

复合材料的疲劳寿命与评估在现代工程领域中,复合材料凭借其优异的性能,如高强度、高刚度、耐腐蚀性等,得到了越来越广泛的应用。

然而,与传统材料相比,复合材料的疲劳性能更为复杂,对其疲劳寿命的准确评估成为了设计和使用过程中的关键问题。

复合材料的疲劳损伤机制与传统金属材料有很大的不同。

金属材料通常在疲劳过程中会出现明显的裂纹萌生和扩展阶段,而复合材料则由于其多相、各向异性的特点,损伤往往表现为纤维与基体的界面脱粘、纤维断裂、基体开裂等多种形式的组合。

这些微观损伤的累积和相互作用,最终导致材料的宏观性能下降和失效。

影响复合材料疲劳寿命的因素众多。

首先是材料本身的特性,包括纤维和基体的性能、纤维体积分数、纤维的排列方式等。

例如,高强度的纤维和良好的纤维基体界面结合能够显著提高复合材料的疲劳性能。

其次,加载条件也是重要的影响因素。

加载的频率、应力幅、平均应力以及加载的波形等都会对疲劳寿命产生影响。

此外,环境因素如温度、湿度、化学介质等也可能加速复合材料的疲劳损伤过程。

为了评估复合材料的疲劳寿命,研究人员开发了多种方法。

其中,试验方法是最直接和可靠的手段。

通过在不同的加载条件下进行疲劳试验,可以获得材料的疲劳寿命曲线,即应力幅与疲劳寿命之间的关系。

然而,试验方法往往需要耗费大量的时间和成本,而且对于复杂的结构和加载情况,试验实施可能存在困难。

基于力学理论的分析方法也是常用的评估手段之一。

例如,有限元方法可以模拟复合材料在疲劳加载下的应力应变分布,进而预测疲劳损伤的起始和扩展。

这种方法可以考虑材料的微观结构和性能的不均匀性,但需要准确的材料本构模型和损伤演化规律,否则可能导致较大的误差。

另外,基于累积损伤理论的方法也在复合材料疲劳寿命评估中得到了应用。

这些理论通常假设疲劳损伤是一个逐渐累积的过程,通过建立损伤变量与加载循环次数之间的关系,来预测材料的疲劳寿命。

然而,由于复合材料损伤机制的复杂性,累积损伤理论的应用还存在一些局限性。

纤维增强复合材料的疲劳损伤模型及分析方法

纤维增强复合材料的疲劳损伤模型及分析方法纤维增强复合材料具有比强度高、比刚度高等优良材料性能,广泛应用于航空、航天等领域。

静载荷作用下复合材料的强度、刚度研究已取得了很大成果,随之而来被静强度所覆盖的复合材料疲劳成为关注的重点。

复合材料的疲劳损伤机理比金属材料更加复杂,针对不同材料、不同组分,复合材料的疲劳特性及失效模式不尽相同。

纤维增强复合材料是由纤维、基体以及界面所组成的各向异性材料,在疲劳交变载荷作用下其结构内部会产生基体微裂纹、基纤界面脱粘、分层和纤维断裂等四种基本破坏模式以及由于不同损伤相互耦合作用而形成的诸多综合破坏形式。

因此,研究疲劳交变载荷作用下复合材料内部的损伤演化机理,对复合材料的疲劳寿命进行预测具有重要的理论和工程意义。

本文从连续损伤力学理论出发,研究不同加载方式作用下纤维增强复合材料的疲劳损伤机理,预测复合材料层合板的疲劳寿命。

具体研究工作如下:1.以连续损伤力学理论和Ladevèze理论方法为基础,研究纤维增强复合材料单向层合板内部疲劳损伤演化机理。

将纤维增强复合材料偏轴单向层合板的疲劳损伤分为面内轴向、横向和剪切三种损伤模式,建立含损伤复合材料单向层合板本构方程,揭示疲劳载荷作用下面内横向和剪切损伤的耦合机理。

根据热力学原理,利用Gibbs自由能函数得到多轴疲劳载荷作用下损伤驱动力的一般表达形式,进而得到纯横向拉伸和纯剪切疲劳交变载荷作用下的损伤驱动力。

以不可逆热动力学理论为基础,建立考虑面内轴向、横向和剪切耦合作用的三种损伤演化方程。

分别利用玻璃纤维增强复合材料0o、90o和45o偏轴单向层合板疲劳试验拟合面内轴向、横向和剪切损伤演化方程参数。

提出考虑面内轴向、横向和剪切损伤模式的疲劳失效判据,建立纤维增强复合材料单向层合板疲劳损伤模型,分析其内部疲劳损伤失效机理,利用数值解法预测纤维增强复合材料偏轴单向层合板的疲劳寿命并与试验结果比较,验证模型的正确性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

木

戚东涛

聚合物基复合材料的力学化学分子链疲劳损伤模型在模型中引入表示基体树脂和界面分子链断裂数占枸 料分子链邑数的比例A。和nI来描述基体断裂主导和界面断裂主导的损伤,给出剩余强度与疲劳过程巾

微观断裂机职结构参数、物理化学参数和力学性能变化之间的关系

关键词

与短玻璃纤维增强树脂摹复台材料

(SMC)的恒载荷谴劳宴骑结果比较.本模璎预测的疲劳剩余强度与宴验值吻台得比较好 复台材料,疲劳损伤,力化学效应,分丁链模型

巩砥桊仙器

料脚十承载能力之胀关系㈣

聪

(13)

其中A。、A1分别表示基体树脂分子链断裂和界面分子链发生的疲劳断裂占材料中疲劳 损伤总数的比例,与疲劳试验条件和材料内部微观结构有关,且Am+AI“1由损伤变量与材

型:1一。,,

(1l J

叮见,材料内部的完好分子主链数是确定值.对于不同的材料,材料内部完好的分严主链数壁

多,在相同外载荷下造成断裂的分子主链数亦舍越多设疲劳初期界面完好分子链数为c,(o),经 过。个疲劳循环以后,界面发生疲劳断裂的分子链数为 bIm)=cI(o)【1一exp(一7n27t)】 其中。。为界面分子链疲劳断裂系数,于是存疲劳过程中材料的两部分损伤可表示为 (12)

第18卷第1期

2 0 0

材

料

研

究

学

报

V01.18 Februal

v

N01

4

4年2月

(1HINHSIr JoURNAL 0F

MATERIALS

RBSEARCH

2 0 0

纤维增强聚合物基复合材料的疲劳损伤模型

程光旭 李志军

f两安交通夫学) 摘 要

从微观离散分子力学出发,考虑力学化学的交互作用和材料微观组织的影响,建立了纤维增强

UniversityJ Xi’a?2

CHENG Guangxu¨LI Zhijun (Sch∞l of Environmental and Chemical

Engineerirl9,Xi’㈨liaoton9

710049)

+Supported by National Natural Science Foundation of China No received January 20,2003;in revised forDl July 28.2003.

如果在第n到第n+1个循环过程中在未发生断裂的区域内义产牛r△∈(n)个新断裂点, 假设在前面的n个循环巾已经产生了△q。(n)个断裂点,则角

一器=器

d‰(¨) f(o) 边界条件为n=O时,吼.,(0)o,积分后得

㈤

、…

州似0)_∞训即一x”[_粼]

和

(5)

‰(啦_(0)h[器]叫【0),“器]

荆分子链的裂解速度近似恒定m“nI,即

on

infIuence of microstructu

re

on

fatigue process was

considered

The relations between residual strength

and mechanical properties mic rostructu re pa rameters Physica chemistry pa rameters were analyzed as weIl Load--constant fatlgue tests for composite materia|fSMCl were ca rried out,and the experimentaI results appeared good agreement with predicted values based on the proposed model

q。(")≈Ron

(6)

其中‰。(n)为n个疲劳循环后单位体积中分于丰链的断裂数在’定的试验条件F,橡胶类材

(7)

其巾Ro为单位时问内由摹态转变为活化态的分子链段数或电位循环内分子主链的断裂数,j: 是有

m)用o)=exp[等导]=exp[一叫

疲劳断裂反应速度系数.由此得到材料经n个刷次循环后的剩余强度

for studying fatigue damage was

established

The fractions of broken

molecular chains in matrix

and

interface were introduced respectlvely to describe the matrix—dominated damage or interface— dominated damage mechamism The mechano-chemical effect was included in molecula r scale and the

分类号TB332,TBIl4

文章编号

1005—3093(2004)01—0025—09

Mechano-chemical molecular

damage

for fibre-reinforced

model of fatigue polymeric matrix composites

chains

QI Dongtao

(1)

其巾F(o)为外加应力,f为伸长率(1≥1),q(o)和f(o)分别为初始状态下单位体积巾分子链的 克分子数和个数,R为气体常数.在疲劳过程中分子链之间的力学化学反应导致一部分分子主 链的断裂,经过n个疲劳循环后,材料内部的初始分子链密度口(o)(或f(o))变为q(n)(或}(tz)). 在伸长率f不变的情况_F(应变摔制疲劳) F(n)=V(n)胄y1“z。)=f(,z)ⅣT(,,。2) 进而得到 F(n)/F(o)=口(,})/q(o)=∈(n)/f(o) (313 f2)

1.1.2分子链疲劳模型的数学描述设疲劳初期基体材料内单位体积内完好的分子主链数

为。。(o),经过n个疲劳循环后,材料内部单位体积内发生疲劳断裂的分子主链数为6m(“),则

在每个疲劳循环中单位体积内增加的断裂分子链数量为

_dbm(n)=m1【cII。(o)6。(n)】

ⅡyB

(10)

其中。。为基体分予{链疲劳断裂系数,边界条件为n=0,6m=o,移5分得 bm(r1)=c。(o)【l~exp(一m17。)】

阑丰圉圉

鹧闺朦

图l力学化学分子链疲劳模型的基本单元

Fig.1

Fatiguemodel ofmolecularchain based

oi3

mechno—chemical

concept:(a1 ini—

tim

state、(b)first

chain active

loading

up,(c)the

weakest

19972052.Manuscript

啪[10 whom

correspondence should he

addressed,Tel:(029)2668980,

E

maihgxcheng@mail.xjtu.edu.Cll

ABSTRACT

Under the cyclic loading,the important damage characteristic of fibre—reinforced polymeric mat rix composites is the damage behaviou r dependlng on both the material microstroctu re and the chemical effect Focusing on this cha racteristlc mechano-chemical moleeular chains model

1.1

1分子主链疲劳断裂非交联型弹’rf:高分子材料的疲劳过程中主要发生分子主链的断

裂,可以将这些分子丰链等效为‘系列其强度服从统计分布的小弹簧在高弹性材料发生人变 形时,分子链的相对位移比较大.以单位体积内的分子链为研究对象,当弹降材料受到外力作 juj时[71 F(O)=q【o)R州f J“)=,qO)KT(1一f“)

cgtusirlg

break,(d)unloading、

edges,(e)chemical

coTi—

centration during second loading cycle】

(f)aAjacent

broken chains

万 方数据

1期

程光旭等:纤维增强聚合物皋复合捌料的疲劳损伤模型

27

以后形成银纹,直至产生宏观裂纹

+崮家自然科学基蛊19972052资助项日 2003年1月20日收到初稿,2003年7月28日收到修改稿 本史联系人:程光旭,敦授,凹安市710049,西安空通大学环境与工程学院

万 方数据

—』!

一塑塑—生究

学鼻

18卷

观裂纹的萌生与分子链的结构、聚集态!A掏以及外力等条件宵关传统的疲劳损伤理论主要基 于应力、应变或能量等参赶的纯粹力学模型,忽略了化学效应这一重要因素,不能很好地揭示 诸如分子链断裂、界面开裂和基体微裂纹等局部损伤的物理本质,也不能准确地描述微观损伤 与宏观力学性能之间的定量关系.尽管已经宵人在这方面作厂一些研究,坦大部分丁作集中在

力学化学的高分子合成、破坏过程的老化、破裂时力学场的伴牛效应方面¨1因此,必须把化

学特|生与力学行为结合起米,使损伤理论从纯粹的力学模型扩展到力学 化学模型. 力学一化学效应对聚合物基复台材料的疲劳性能有显著的影响■外力的作用使分子链结 构不l司程度的活化,当这种力活化达到一定程度时,就会引起晶体结构的改变甚至引起分子链的 断裂,产生自r}】基.在这些自由基之间继续进行反应生成新的基团,减缓甚至终止裂解反应的进 行…J外力的加载方式对疲劳寿命也有显著的影响,与在连续疲劳条件7i相比,材料在间歇疲劳 条件下的疲劳寿命长得多㈡其主要原因是疲劳加载所造成的分子链破坏可能在卸载后恢复, 从卸载到雨新加载的那一段时问也有利于材料内部耗散热能的释放,有利于材料疲劳寿命的延 长.因此,在疲劳过程中材料内部裂纹的萌生和扩展是一个存在热、力以及化学场等多场耦台的 复杂过程研究高分子材料在不同温度下的疲劳性能时,只有考虑了热力耦合的力学化学效应的 疲劳模型才能反映疲劳过程的实际情况.本文基于力学化学效应,从分子链微观角度,研究纤维 增强聚合物基复合材料疲劳的力学化学交互作用,建立一种新的力学~化学疲劳损伤模犁.